Изобретение относится к защитным смазочным материалам, представляющим собой пленкообразующие ингибированные нефтяные составы, предназначенные для защиты от коррозии труднодоступных поверхностей металлоизделий и преимущественно применяемых для консервации скрытых полостей кузовов в технологическом процессе производства автомобилей.

Основным способом переработки защитных смазочных материалов для нанесения в скрытые полости кузовов автомобилей является безвоздушное или воздушное распыление. Требуемые технологические параметры переработки, позволяющие реализовать оптимальные условия распыления, а в дальнейшем и образование качественной защитной пленки, определяются тиксотропными свойствами исходного защитного материала, его способностью к снижению вязкости при приложении механических воздействий и быстрому восстановлению исходных реологических показателей после снятия нагрузки. Вероятность образования наплывов и подтеков свеженанесенного защитного материала уменьшаются, чем быстрее восстанавливается первоначальная структура дисперсии.

Известен защитный смазочный материал НГМ-МЛ, содержащий, мас.%: сульфонат щелочно-земельных металлов - 11-14, твердые нефтяные углеводороды - 8-10, воск буроугольный - 1,2-1,8, стеарат лития - 6-7 и органический растворитель - до 100 (см. защитный смазочный материал НГМ-МЛ по ТУ 38.101767-84).

Недостатком данного материала являются низкие защитные свойства - менее 300 часов при воздействии соляного тумана, а также неудовлетворительные реологические характеристики, в частности температура каплепадения активного вещества лежит в пределах 120°С, что влияет на образование защитной пленки.

Известен защитный антикоррозионный материал, содержащий, мас.%: 50-80 сульфоната щелочно-земельного металла, лучше кальция, диспергированного в инертном масле при соотношении 1:4,5-25, предпочтительно тунгового; 0,03-1 сиккатива карбоксилата меди; 0,1-2,2 сиккатива карбоксилата цинка; 10-90 органического растворителя; 2-12 петролатума; дополнительно может входить до 5,0 полиизобутилена (см. описание изобретения к патенту США №4675215, МПК С 10 М 167/00).

Недостатком данного материала является то, что он плохо растекается по металлической поверхности и с трудом проникает в микрозазоры и трещины. Кроме того, применение его в технологическом процессе производства автомобилей затруднительно, в силу слабых тиксотропных свойств.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 2,5-5,0, стеарат лития - 2,8-4,8, твердые нефтяные углеводороды - 26,8-33,0, соль диизооктилфосфорной кислоты и алифатических аминов фракции С17-С20 - 2,5-5,0, алифатические амины фракции С17-С20 - 0,3-0,6, пластификатор - 3,0-10,0, полиэтиленовый воск - 0,8-3,6, органический растворитель - остальное (см. описание изобретения к патенту РФ №2101331, МПК С 10 М 161/00).

Данный материал имеет неудовлетворительные защитные свойства, в частности его степень восстановления тиксотропной структуры и температура сползания пленки находятся на низком уровне. Вследствие этого в процессе переработки свеженанесенное покрытие на вертикальных участках образует наплывы и подтеки. Кроме того, в технологическом процессе производства легковых автомобилей недопустимо каплепадение нанесенного материала с обработанных кузовов.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 2,0-6,0, стеарат лития - 4,0-6,5, твердые нефтяные углеводороды - 20,0-30,0, полиэтилен - 0,4-2,0, диалкилфосфорную кислоту - 0,2-0,9, амид цероксона - 2,0-3,2, органический растворитель - остальное до 100 (см. описание изобретения к патенту РФ №2129144, МПК С 10 М 167/00).

Недостатком данного материала является то, что он имеет неудовлетворительные защитные свойства. Его степень восстановления тиксотропной структуры находится на низком уровне. Структурообразователем в данном материале служит стеарат лития. Однако он не обеспечивает требуемые тиксотропные свойства материала, что приводит к наплывам и подтекам, особенно на вертикальных поверхностях, что в конечном итоге ухудшает качество защитной пленки.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 2,0-6,0, комплексную кальцевую соль окисленного церезина - 8-14, твердые нефтяные углеводороды - 18-25, окисленный атактический полипропилен - 0,5-2,0, продукт реакции аминоспирта с жирными карбоновыми кислотами фракции С14-С22 - 2-4, органический растворитель - остальное до 100 (см. описание изобретения РФ №2224009, МПК С 10 М 167/00).

Недостатком известного материала является то, что в нем в качестве структурообразователя используется мыльный загуститель, который не обеспечивает требуемые в процессе обработки кузовов автомобилей тиксотропные свойства материала.

Наиболее близким аналогом заявляемого изобретения является известный защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 4-12, твердые нефтяные углеводороды - 22-35, нефтяные масла средней вязкости - 2-6, полиизобутилен - 2,5-3,5, органобентонит - 2-6, оксиэтилированный спирт - 0,4-1,5, пластификатор - 0,5-1,5, органический растворитель - остальное до 100 (см. описание изобретения к патенту РФ №2149891, МПК С 10 М 167/00, публикация 27.05.2000 г.).

Недостатком прототипа является то, что при удовлетворительных защитных свойствах материал имеет технически низкий уровень контроля качества обработки скрытых сечений и труднодоступных мест кузовов автомобилей, особенно в непрерывных (конвейерных) технологических процессах.

Задачей заявляемого изобретения является повышение защитных свойств материала и улучшение контроля качества обработки скрытых сечений и труднодоступных мест кузовов автомобилей.

Сущность изобретения заключается в том, что защитный смазочный материал, содержащий органический растворитель, сульфонат щелочно-земельных металлов, твердые нефтяные углеводороды, полиизобутилен, органобентонит и оксиэтилированный спирт, дополнительно содержит белофор ОБ жидкий и стеариновую кислоту при следующем соотношении компонентов, мас.%:

Способ получения предлагаемого защитного смазочного материала состоит из двух стадий.

На первой стадии готовят дисперсию органобентонита в уайт-спирите. В реактор загружают уайт-спирит и оксиэтилированный спирт, затем порционно загружают органобентонит и содержимое реактора перемешивают в течение 30 минут.

На второй стадии в смеситель в соответствии с рецептурой поочередно загружают твердые нефтяные углеводороды - петролатум, полиизобутилен. Смесь нагревают до 130°С и при постоянном перемешивании смесь выдерживают 60-120 минут до образования гомогенного расплава. Затем добавляют расчетное количество стеариновой кислоты и смесь перемешивают 5-10 минут.Содержимое реактора охлаждают до 100°С и при этой температуре порционно загружают дисперсию органобентонита. Смесь перемешивают 30 минут и затем при температуре 70-80°С загружают расчетные количества сульфоната щелочно-земельного металла и белофора ОБ жидкого. Содержимое реактора дополнительно диспергируют до образования гомогенной смеси и перед выгрузкой фильтруют через сетчатый фильтр.

При приготовлении защитного смазочного материала использовали:

- органический растворитель - уайт-спирит по ГОСТ 3134-78,

- оксиэтилированный спирт - неонол АФ-9-10 по ТУ 2483-077-05766800-98,

- органобентонит по ТУ 39-0148052-01-88 или Бентон-34 (производитель ф. "Реокс, ИНК"),

- твердые нефтяные углеводороды - петролатум по ОСТ 38.0111-76,

- полиизобутилен марки П-20 по ТУ 38.303-02-99-98,

- сульфонат щелочно-земельного металла - присадка НСК-2 по ТУ 38.401907-92 или присадка "Хайтек 609" (производитель ф. "Басф"),

- белофор ОБ жидкий - по ТУ 6-38-05800142-728-95 с изм. №1,

- стеариновая кислота по ГОСТ 9419-78.

По вышеуказанному способу были приготовлены образцы защитного смазочного материала (см таблицу 1).

У приготовленных образцов оценивали внешний вид защитной пленки при нанесении по трафарету и в динамических условиях нанесением распылением. При нанесении защитного материала методом безвоздушного распыления использовалась модельная установка, состоящая из емкости с мешалкой, куда загружают исходный материал, насоса высокого давления типа "Кинг" (ф. "Грако"). Степень сжатия 1-30, давление питания на насосе составляло 3,5 кг/см2, диаметр распылительной головки 0,4 мм.

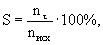

Степень восстановления тиксотропной структуры после приложения сдвигового деформирования через фиксированный промежуток времени определяли по формуле:

где nτ - индекс течения материала после приложения сдвиговой нагрузки и "покоя" материала в течение времени τ;

nисх - индекс течения до приложения сдвиговой нагрузки.

Чем больше значение S, тем быстрее восстанавливается первоначальная структура дисперсии. Соответственно уменьшается вероятность образования наплывов и подтеков свеженанесенного покрытия, улучшается качество защитной пленки.

Степень восстановления тиксотропных свойств определяли с помощью ротационного вискозиметра Брукфильда типа PVT с крыльчаткой №7 при скорости вращения шпинделя 5 об/мин при 25±1°С. Защитный материал непосредственно в рабочем узле вискозиметра диспергируется в течение 15 минут при скорости сдвига 91,3 с-1. Затем в течение 30 минут материал находится в покое, после чего вновь определяют его индекс течения. Предварительно определяли индекс течения до приложения сдвиговой нагрузки.

У приготовленных образцов также измеряли содержание активного вещества, температуру каплепадения, температуру сползания пленки, определяли защитные свойства и с помощью устройства контроля типа УКАМ-1 оценивали качество обработки скрытых сечений. Прибор УКАМ-1 имеет ультрафиолетовую лампу, при облучении которой хорошо обработанные защитным смазочным материалом поверхности дают ровное сине-зеленое свечение. Свечение защитной пленки обеспечивает добавка белофора ОБ жидкого.

Свойства композиций согласно примерам представлены в таблице 2. Из данных таблицы 2 следует, что все представленные составы обеспечивают требуемый уровень защитных свойств и обладают улучшенными тиксотропным свойствами по сравнению с прототипом. Следует особо отметить, что высокие тиксотропные свойства предлагаемого защитного материала обеспечивают создание качественной защитной пленки в динамических условиях, при нанесении его распылением, что дает возможность использовать данный материал в непрерывных технологических процессах производства автомобилей с удобным в эксплуатации контролем качества обработки скрытых сечений и труднодоступных мест.

Примеры композиций защитного смазочного материала

Свойства композиций согласно примерам

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2007 |

|

RU2323961C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495095C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264437C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264439C1 |

| Защитный антикоррозионный материал | 2020 |

|

RU2755598C2 |

| Защитный смазочный материал | 1976 |

|

SU598932A1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1996 |

|

RU2101331C1 |

| САДОВЫЙ ВАР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2534513C1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

Использование: для защиты от коррозии металлических изделий, преимущественно для консервации скрытых полостей кузовов в технологическом процессе производства автомобилей. Материал содержит, мас%: сульфонат щелочно-земельных металлов - 4-12, твердые нефтяные углеводороды - 22-35, полиизобутилен - 2,5-3,5, органобентонит - 2-6, оксиэтилированный спирт - 0,4-1,5, белофор ОБ жидкий - 0,5-1,0, стеариновую кислоту - 0,5-1,0, органический растворитель - до 100. Технический результат - повышение уровня защитных свойств и улучшение контроля качества обработки скрытых сечений применительно к технологическим процессам производства автомобилей. 2 табл.

Защитный смазочный материал, содержащий органический растворитель, сульфонат щелочноземельных металлов, твердые нефтяные углеводороды, полиизобутилен, органобентонит и оксиэтилированный спирт, отличающийся тем, что он дополнительно содержит белофор ОБ жидкий и стеариновую кислоту при следующем соотношении компонентов, мас.%:

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

Авторы

Даты

2005-11-20—Публикация

2004-07-21—Подача