Изобретение относится к защитным смазочным материалам, представляющим собой пленкообразующие ингибированные нефтяные составы, предназначенные для защиты от коррозии труднодоступных поверхностей и полостей металлоизделий и преимущественно применяемых для консервации скрытых полостей кузовов в технологическом процессе производства автомобилей.

Известен защитный смазочный материал, содержащий, мас.%:

(см. описание изобретения к патенту РФ №2224009; МПК С 10 М 167/00, публикация 20.02.2004 г.).

Недостатком известного материала является то, что в нем в качестве структурообразователя используется мыльный загуститель, который не обеспечивает требуемые в процессе обработки кузовов автомобилей тиксотропные свойства материала.

Известен защитный смазочный материал, содержащий, мас.%:

(см. описание изобретения к патенту РФ №2198912; МПК С 10 М 163/00, публикация 20.02.2003 г.).

Недостатком этого известного материала является использование в качестве органического растворителя кубового остатка ректификации циклогексанона. Кубовые остатки практически во всех процессах ректификации имеют неопределенный состав, что в конечном итоге отразится на качестве самого антикоррозионного состава. Кроме того, сам антикоррозионный состав имеет низкие значения температуры каплепадения активного остатка.

Известен защитный смазочный материал, содержащий, мас.%:

(см. описание изобретения к патенту РФ №2149891; МПК С 10 М 167/00, публикация 27.05.2000 г.).

Недостатком данного материала, принятого за прототип, является использование в качестве твердых нефтяных углеводородов петролатума. Однако, петролатумы, изготовленные на разных нефтеперерабатывающих заводах, имеют неодинаковые составы, как правило, по показателю «остаточное масло», что влияет на качество защитного смазочного материала и в конечном итоге ведет к снижению защитной способности.

Задачей заявляемого изобретения является повышение качества защитного смазочного материала и его защитных свойств.

Сущность изобретения заключается в том, что защитный смазочный материал, содержащий органический растворитель, сульфонат щелочноземельных металлов, твердые нефтяные углеводороды, нефтяные масла средней вязкости, полиизобутилен, органобентонит и оксиэтилированный спирт, дополнительно содержит стеариновую кислоту при следующем соотношении компонентов, мас.%:

Кроме того, твердые нефтяные углеводороды состоят из церезина. Кроме того, твердые нефтяные углеводороды состоят из церезина и петролатума, взятых в соотношении 1:10.

Это позволяет повысить качество материала и его защитные свойства. Защитный смазочный материал получают следующим образом. На первой стадии готовят дисперсию органобентонита в уайт-спирите. В реактор загружают уайт-спирит и оксиэтилированный спирт. Затем порционно загружают органобентонит и содержимое реактора перемешивают в течение 30 минут.

На второй стадии в смеситель в соответствии с рецептурой поочередно загружают церезин, нефтяные масла средней вязкости и полиизобутилен. Смесь нагревают до 130°С и при постоянном перемешивании смесь выдерживают 60-120 минут, до образования гомогенного расплава. Затем добавляют расчетное количество стеариновой кислоты и смесь перемешивают 5-10 минут.

Содержимое реактора охлаждают до 100°С и при этой температуре порционно загружают дисперсию органобентонита. Смесь перемешивают 30 минут и затем при температуре 70-80°С загружают расчетное количество сульфоната щелочноземельного металла.

Содержимое реактора дополнительно диспергируют до образования гомогенной смеси и перед выгрузкой фильтруют через сетчатый фильтр.

При приготовлении защитного смазочного материала использовали:

- органический растворитель уайт-спирит по ГОСТ 3134-78,

- оксиэтилированный спирт неонол АФ-9-10 по ТУ 2483-077-05766800-98,

- органобентонит по ТУ 39-0148052-01-88 или Бентон-34 (производитель ф. «Реокс, ИНК»),

- твердые нефтяные углеводороды - церезин по ТУ 38401218-94 с изм. №1 и петролатум по ОСТ 38.0111-76,

- полиизобутилен марки П-20 по ТУ 38.303-02-99-98,

- сульфонат щелочноземельного металла - присадка НСК-2 по ТУ 38.401907-92 или присадка «Хайтек 609» (производитель ф. «Басф»),

- стеариновая кислота по ГОСТ 9419-78;

- нефтяные масла средней вязкости - масло И12А по ГОСТ 20799-75.

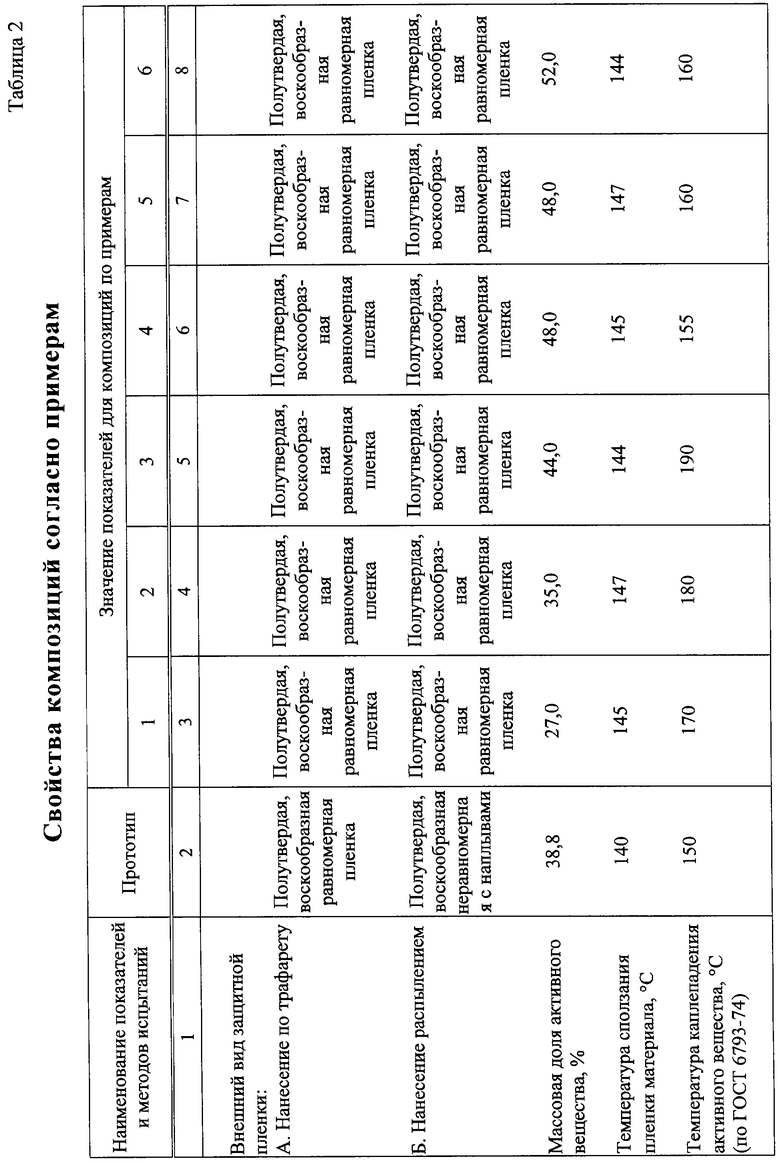

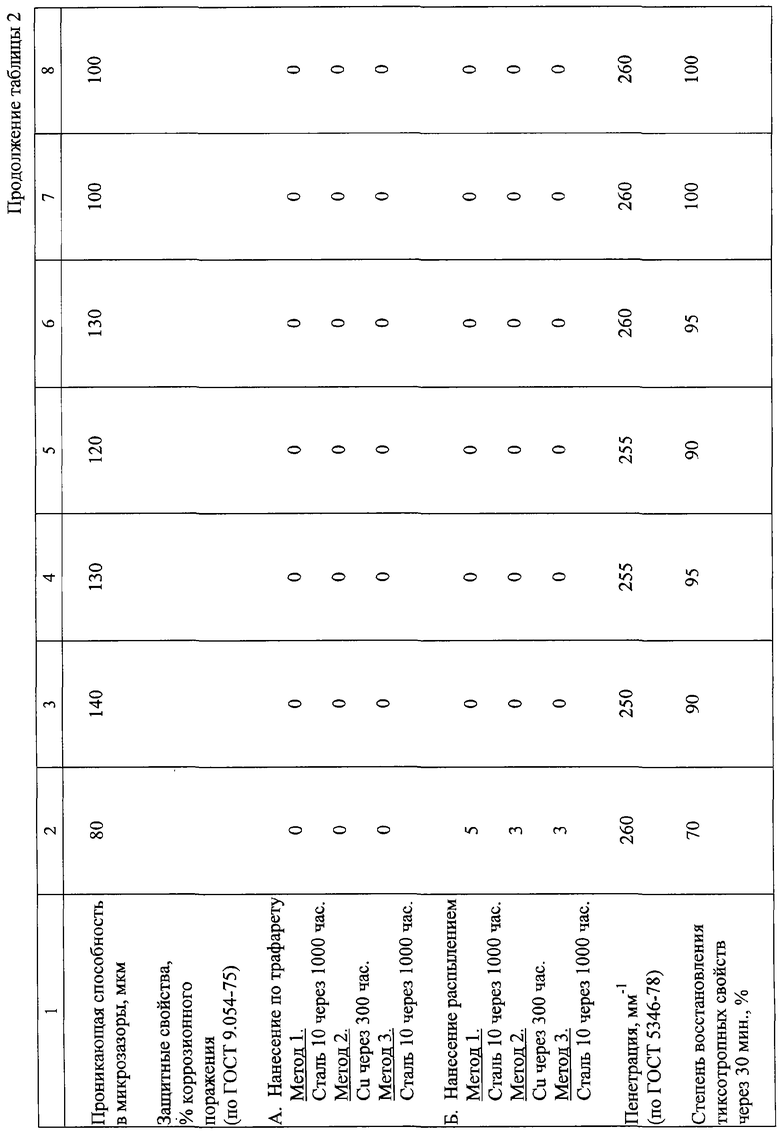

По вышеуказанному способу были приготовлены образцы защитного смазочного материала (см таблицу 1).

У приготовленных образцов оценивали внешний вид защитной пленки при нанесении по трафарету и в динамических условиях нанесением распылением. При нанесении защитного материала методом безвоздушного распыления использовалась модельная установка, состоящая из емкости с мешалкой, куда загружают исходный материал, насоса высокого давления типа «Кинг» (ф. «Грако»). Степень сжатия 1-30, давление питания на насосе составляло 3,5 кг/см2, диаметр распылительной головки 0,4 мм.

Степень восстановления тиксотропной структуры после приложения сдвигового деформирования через фиксированный промежуток времени определяли по формуле:

где nτ - индекс течения материала после приложения сдвиговой нагрузки и «покоя» материала в течение времени τ;

nисх - индекс течения до приложения сдвиговой нагрузки.

Чем больше значение S, тем быстрее восстанавливается первоначальная структура дисперсии. Соответственно уменьшается вероятность образования наплывов и подтеков свеженанесенного покрытия, улучшается качество защитной пленки.

Степень восстановления тиксотропных свойств определяли с помощью ротационного вискозиметра Брукфильда типа PVT с крыльчаткой №7 при скорости вращения шпинделя 5 об/мин при 25±1°С. Защитный материал непосредственно в рабочем узле вискозиметра диспергируется в течение 15 минут при скорости сдвига 91,3 с-1. Затем в течение 30 минут материал находится в покое, после чего вновь определяют его индекс течения. Предварительно определяли индекс течения до приложения сдвиговой нагрузки.

У приготовленных образцов также измеряли содержание активного вещества, температуру каплепадения, температуру сползания пленки, определяли защитные свойства.

Свойства композиций согласно примерам представлены в таблице 2. Из данных таблицы 2 следует, что все представленные составы обеспечивают требуемый уровень качества материала, обладают улучшенными тиксотропными свойствами и обеспечивают более высокий уровень защитных свойств. Следует особо отметить, что высокие тиксотропные свойства предлагаемого защитного материала обеспечивают создание качественной защитной пленки в динамических условиях, при нанесении его распылением, что дает возможность использовать данный материал в непрерывных технологических процессах производства автомобилей.

Примеры композиций защитного смазочного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264438C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2007 |

|

RU2323961C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264439C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495095C1 |

| Защитный антикоррозионный материал | 2020 |

|

RU2755598C2 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2194066C2 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2129144C1 |

Использование: для защиты от коррозии труднодоступных поверхностей металлоизделий, преимущественно кузовов автомобилей.

Материал содержит, мас. %:

Предпочтительно твердые нефтяные углеводороды состоят из церезина или из церезина и петролатума, взятых в соотношении 1:10. Технический результат: повышение качества материала и его защитных свойств. 2 з.п. ф-лы, 2 табл.

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

Авторы

Даты

2005-11-20—Публикация

2004-10-08—Подача