Изобретение относится к смазочным материалам и может быть использовано для защиты от коррозии металлических изделий, преимущественно кузовов автомобилей в технологических процессах производства автомобилей и станций антикоррозионной обработки.

Основным способом переработки защитных смазочных материалов для нанесения в скрытые и наружные полости кузовов автомобилей является безвоздушное распыление. Требуемые технологические параметры переработки, позволяющие реализовать оптимальные условия распыления, а в дальнейшем образование качественной защитной пленки, определяются в первую очередь тиксотропными свойствами защитного материала, его способностью к снижению вязкости при приложении механических воздействий и быстрому восстановлению исходных реологических характеристик после снятия нагрузки. Вероятность образования наплывов и подтеков свеженанесенного материала уменьшается, чем быстрее восстанавливается первоначальная структура.

Известен защитный антикоррозионный материал, содержащий, мас.%: 50-80 сульфоната щелочно-земельного металла, преимущественно кальция, диспергированного в инертном масле при соотношении 1:4,5-2,5, предпочтительно тунгового; 0,03-1,0 сиккатива карбоксилата меди; 0,1-2,2 сиккатива карбоксилата цинка; 10-90 органического растворителя; 2-12 петралатума; дополнительно может входить до 5,0 полиизобутилена (см. описание изобретения к патенту США №4675215, МПК С10 М 167/00).

Недостатком данного материала является низкая тиксотропная способность, а также недостаточная прочность смазочного покрытия.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 2,5-5,0, стеарат лития - 2,8-4,8, твердые нефтяные углеводороды - 26,8-33,0, соль диизооктилфосфатной кислоты и алифатических аминов фракции С17-С20 - 2,5-5,0, алифатические амины фракции C17-C20 - 0,3-0,6, пластификатор - 3,0-10,0, полиэтиленовый воск - 0,8-3,6, органический растворитель - остальное (см. описание изобретения к патенту РФ №2101331, МПК С10М 161/00).

Данный материал имеет удовлетворительные защитные свойства. Однако степень восстановления тиксотропной структуры, температура сползания и прочность пленки находятся на низком уровне.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 4-12, твердые нефтяные углеводороды - 22-35, нефтяные масла средней вязкости - 2-6, полиизобутилен - 2,5-3,5, органобентонит - 2-6, оксиэтилированный спирт - 0,4-1,5, пластификатор - 0,5-1,5 органический растворитель - до 100 (см. описание изобретения к патенту РФ №2149891, МПК С10М 167/00).

Данный материал имеет удовлетворительные защитные свойства и недостаточную прочность смазочного покрытия.

Наиболее близким аналогом изобретения является защитный смазочный материал, содержащий, мас.%: сульфонат щелочно-земельных металлов - 4-12, твердые нефтяные углеводороды - 22-35, полиизобутилен - 2,5-3,5, органобентонит - 2-6, оксиэтилированный спирт - 0,4-1,5, белофор ОБ жидкий - 0,5-1,0, стеариновую кислоту - 0,5-1,0, органический растворитель - до 100 (см. описание изобретения к патенту РФ №2264438, МПК С10М 141/08, публикация 2005.11.20).

Данный материал имеет удовлетворительные защитные свойства. Однако при хранении материала с последующей переработкой в процессе производства автомобилей происходит снижение тиксотропных свойств и вследствие этого свеженанесенное покрытие на вертикальных участках образует наплывы и подтеки. В результате снижается качество антикоррозионной обработки. Кроме того, происходит каплепадение нанесенного материала с обработанных кузовов, что недопустимо в технологическом процессе производства автомобилей.

Низкий технический уровень материала, выбранного в качестве прототипа, объясняется следующим. Тиксотропные свойства материала обеспечиваются за счет использования системы, включающей структурообразователь - органопентонит и химический активатор - оксиэтилированный спирт. Однако, оксиэтилированный спирт не способствует полному образованию (раскрытию) гель-структуры, причем во времени (при хранении материала) происходит снижение структурообразующей способности органобентонита, в результате не обеспечиваются требуемые тиксотропные свойства материала, что приводит к наплывам и подтекам, т.е. к ухудшению качества защитной пленки.

Задачей изобретения является создание защитного смазочного материала, обладающего достаточным уровнем защитных свойств и улучшенными тиксотропными свойствами, применительно к технологическим процессам производства автомобилей.

Сущность изобретения заключается в том, что защитный смазочный материал, включающий органический растворитель, сульфонат щелочно-земельных металлов, твердые нефтяные углеводороды, полиизобутилен, органобентонит, оксиэтилированный спирт и стеариновую кислоту, дополнительно содержит воду и низкомолекулярный одноатомный спирт при следующем соотношении компонентов, мас.%:

Сульфонат щелочно-земельных металлов - 5,0-10,0;

Твердые нефтяные углеводороды - 25,0-35,0;

Полиизобутилен - 1,5-3,0;

Органобентонит - 2,0-5,0;

Оксиэтилированный спирт - 0,5-1,5;

Стеариновая кислота - 0,2-0,6;

Вода - 0,1-0,2;

Низкомолекулярный одноатомный спирт - 0,4-0,8;

Органический растворитель - до 100.

Кроме того, соотношение вода:низкомолекулярный одноатомный спирт, преимущественно этиловый, равно 1:4.

Сопоставление с прототипом показало, что заявляемый защитный смазочный материал дополнительно содержит воду и низкомолекулярный одноатомный спирт, а в качестве дополнительного активатора структурообразователя (органобентонита) используется раствор воды и низкомолекулярного одноатомного спирта, преимущественно этилового, взятых в соотношении 1:4.

Отличием от прототипа является также и заявляемое соотношение компонентов.

Указанные отличия позволяют достичь требуемого уровня защитных свойств, значительно улучшить и стабилизировать тиксотропные свойства материала, что дает возможность получить качественную защитную пленку в условиях технологических процессов производства автомобилей и станций антикоррозионной обработки автомобилей.

Улучшение тиксотропных свойств материала достигается за счет использования тиксотропной системы, включающей структурообразователь-органобентонит и химические активаторы - оксиэтилированный спирт, воду и низкомолекулярный одноатомный спирт, последние способствуют более полному раскрытию гель-структуры органобентонита и стабилизации ее во времени.

Способ получения предлагаемого защитного смазочного материала состоит из двух стадий. На первой стадии при температуре 25-30°С готовят дисперсию органобентонита в уайт-спирите. Сначала в реактор закружают уайт-спирит и оксиэтилированный спирт, далее порционно загружают органобентонит и смесь перемешивают в течение 30 минут. Затем в реактор порционно, при работающей мешалке, загружают предварительно приготовленный раствор воды и низкомолекулярного спирта (этилового). Содержимое реактора дополнительно диспергируют 30 минут.

На второй стадии в смеситель поочередно в соответствии с рецептурой загружают твердые нефтяные углеводороды - петролатум, полиизобутилен и сульфонат щелочно-земельного металла. При постоянном перемешивании смесь нагревают до 130°С и при этой температуре выдерживают 60-180 минут до образования гомогенного расплава. Затем смесь охлаждают до 100°С и при этой температуре порционно подают дисперсию органобентонита. Содержимое реактора при температуре 100°С перемешивают 45 минут до образования гомогенной смеси и перед выгрузкой в тару фильтруют через сетчатый фильтр.

При приготовлении защитного смазочного материала использовали:

- органический растворитель - уайт-спирит (ГОСТ 3134-78),

- оксиэтилированный спирт - неонол АФ-9-10 (ТУ 2483-077-05766801-98),

- органобентонит (ТУ 39-0148052-01-88) или Бентон-34 (производитель фирма «Реокс, ИНК»),

- твердые нефтяные углеводороды - петролатум (ОСТ 38.0111-76),

- полиизобутилен марки П-15 или П-20 (ТУ 38.303-02-99-98),

- сульфонат щелочно-земельного металла - присадка НСК-2 (ТУ 38.401907-92) или присадка «Хайтек 609» (производитель фирма «Басф»),

- стеариновая кислота (ГОСТ 6484-96),

- вода техническая,

- низкомолекулярный одноатомный спирт - спирт этиловый (ГОСТ 1830), или ГОСТ Р 51999-2002 - спирт этиловый синтетический ректификованный, или ТУ 2421-117-00151727-98 - спирт этиловый синтетический.

По вышеуказанному способу были приготовлены образцы защитных смазочных материалов (таблица 1).

У приготовленных образцов оценивали внешний вид пленки при нанесении по трафарету и в динамических условиях нанесением методом безвоздушного распыления. При нанесении методом безвоздушного распыления использовалась модельная установка, состоящая из емкости с мешалкой, куда загружают исходный материал, насоса высокого давления типа «КИНГ» (фирма «Грако»). Степень сжатия 1/30, давление питания на насосе составляло 3,5 кг/см2, диаметр распылительной головки 0,4 мм.

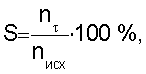

Степень восстановления тиксотропной (S) структуры после приложения сдвигового деформирования через фиксированный промежуток времени определяли по формуле

где nτ - индекс течения материала после приложения сдвиговой нагрузки и «покоя» материала в течение времени;

nисх - индекс течения до приложения сдвиговой нагрузки.

Из этого следует, что чем больше значение S, тем быстрее восстанавливается первоначальная структура смазки. Соответственно, уменьшается вероятность образования наплывов и подтеков свеженанесенного покрытия, и тем самым улучшается качество защитной пленки.

Степень восстановления тиксотропных свойств определяли с помощью ротационного вискозиметра Брукфильда типа RVT с крыльчаткой №7 при скорости вращения шпинделя 5 об/мин при 25±1°С. Защитный материал непосредственно в рабочем узле вискозиметра диспергируется в течение 15 минут при скорости сдвига 91,3 с-1, последующие 30 минут материал находится в покое, после чего вновь определяют его индекс течения. Предварительно определяли индекс течения до приложения сдвиговой нагрузки. Стабильность тиксотропных свойств смазки определяли по вышеуказанному методу через 10, 30 и 60 суток хранения образца смазки.

У приготовленных образцов также определяли содержание активного вещества, температуру каплепадения, температуру сползания пленки и защитные свойства. Результаты представлены в таблице 2. Из данных таблицы 2 следует, что все представленные составы обеспечивают требуемый уровень защитных свойств и обладают тиксотропными свойствами, более стабильными во времени. Защитный состав, изготовленный по рецептуре №3, распылялся затруднительно, объясняется низким содержанием органического растворителя - уайт-спирита.

Таким образом, анализ результатов таблицы 2 показывает, что все предлагаемые составы обеспечивают высокие защитные и стабильные тиксотропные свойства материала, что дает основание сделать вывод о достижении цели изобретения.

Следует особо отметить, что высокие тиксотропные свойства предлагаемого материала обеспечивают создание качественной защитной пленки в динамических условиях при нанесении его распылителем, что дает возможность использовать данный материал в непрерывных технологических процессах производства автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264438C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495095C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264439C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264437C1 |

| САДОВЫЙ ВАР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2534513C1 |

| Защитный антикоррозионный материал | 2020 |

|

RU2755598C2 |

| Защитный смазочный материал | 1976 |

|

SU598932A1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1996 |

|

RU2101331C1 |

| ПОЛИРУЮЩИЙ СОСТАВ ДЛЯ УХОДА ЗА ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ | 2004 |

|

RU2268280C1 |

Использование: для защиты от коррозии металлических изделий, преимущественно кузовов автомобилей. Сущность: материал содержит в мас.%: сульфонат щелочно-земельных металлов 5-10, твердые нефтяные углеводороды 25-35, полиизобутилен 1,5-3,0, органобентонит 2,0-5,0, оксиэтилированный спирт 0,5-1,5, стеариновая кислота 0,2-0,6, вода 0,1-0,2, низкомолекулярный одноатомный спирт 0,4-0,8, органический растворитель - до 100. Соотношение вода: низкомолекулярный одноатомный спирт, преимущественно этиловый, может составлять 1:4. Технический результат - улучшение тиксотропных свойств и повышение защитных свойств материала. 1 з.п. ф-лы, 2 табл.

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264438C1 |

| US 4675215 A, 23.06.1987 | |||

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1991 |

|

RU2028343C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2008-05-10—Публикация

2007-03-02—Подача