Изобретение относится к измерительной технике, в частности к ультразвуковым способам измерения расхода жидких и/или газообразных сред и устройствам для его осуществления.

Известен ультразвуковой частотно-импульсный способ измерения расхода, заключающийся в образовании в одном измерительном канале двух синхроколец, включающих излучение ультразвуковых колебаний по потоку измеряемой среды и против него, прием прошедших среду колебаний и преобразование их в электрический сигнал, причем в каждом синхрокольце электрические сигналы передаются по линии связи, измерение частоты следования сигналов в каждом синхрокольце и определение величины расхода производят по разности измеренных частот (см. пат. РФ №2104498, кл G 01 F 1/66, от 16.02.93).

Однако известный способ не обеспечивает достаточную точность измерения расхода среды, так как измерение производится лишь по результатам анализа электрических сигналов, преобразованных от ультразвуковых колебаний, прошедших напрямую от преобразователя к преобразователю, что снижает функциональные возможности способа и не дает определение скорости потока в разных точках сечения трубы.

Известен ультразвуковой частотно-импульсный расходомер, содержащий преобразователь расхода, выполненный в виде двух электроакустических преобразователей, установленных на измерительном участке трубопровода и связанных с электронным блоком линией связи, а также асинхронные переключатели, установленные параллельно входу и выходу линии связи (см. пат. РФ №2104498, кл G 01 F 1/66, от 16.02.93).

Однако известное устройство не обеспечивает достаточную точность измерения расхода среды, так как не дает определения скорости в разных точках сечения трубы.

По технической сущности наиболее близким к предлагаемым техническим решениям является ультразвуковой многоканальный расходомер, содержащий два блока преобразователей, смещенных относительно друг друга вдоль трубопровода, каждый из которых содержит шесть преобразователей, при этом диаграмма излучения каждого преобразователя обоих блоков перекрывает по меньшей мере два преобразователя другого блока, пары соответствующих преобразователей образуют два перекрестных измерительных канала, векторная сумма проекций которых на поперечное сечение трубопровода является нулевой, а также реализованный в этом устройстве способ измерения расхода жидкости или газа в трубопроводе, заключающийся в том, что определяют разность времени прохождения ультразвука между преобразователями при помощи двух блоков по шесть преобразователей каждый, смещенных относительно друг друга вдоль трубопровода, при этом осуществляют последовательное излучение ультразвукового сигнала одним из преобразователей одного блока и прием этого сигнала двумя преобразователями другого блока (см. Патент РФ №2226263, кл. G 01 F 1/66 от 06.07.1999 г.).

Однако это известное устройство и реализованный в нем способ характеризуются относительной сложностью, так как для увеличения точности измерения требуется значительное количество преобразователей.

Кроме того, конструкция известного устройства не обеспечивает исключения накопления загрязнений на внутренней поверхности измерительного участка трубопровода из-за образования углублений («карманов»).

Техническим результатом является упрощение способа и устройства при сохранении точности измерения за счет использования ограниченного количества преобразователей.

Дополнительным техническим результатом является исключение углублений на внутренней поверхности измерительного участка трубопровода, вызывающих искажение профиля потока и отложение примесей.

Достигается это тем, что, согласно первому изобретению, ультразвуковой способ измерения расхода жидких и/или газообразных сред включает излучение ультразвуковых колебаний по потоку или против потока измеряемой среды, прием прошедших среду колебаний с преобразованием в электрические сигналы и излучение ультразвуковых колебаний против потока или по потоку измеряемой среды, прием прошедших среду колебаний с последующим преобразованием в электрические сигналы, анализ вышеуказанных электрических сигналов для определения разности времени прохождения ультразвуковых колебаний по потоку и против него для вычисления расхода среды, при этом используют как минимум два обратимых электроакустических преобразователя, каждый из которых имеет диаграмму направленности с углом раствора не менее 60° в разных плоскостях сечения и расположен на измерительном участке трубопровода таким образом, что ось диаграммы направленности преимущественно перпендикулярна к продольной оси трубопровода, первый обратимый электроакустический преобразователь смещен относительно второго по направлению потока на расстояние не более 2,5 D, где D - диаметр трубопровода, причем производят вышеупомянутый анализ электрических сигналов, преобразованных от ультразвуковых колебаний, прошедших напрямую от преобразователя к преобразователю, и/или электрических сигналов - от ультразвуковых колебаний, прошедших через однократное и/или многократное отражение от внутренней поверхности трубопровода.

Согласно второму изобретению ультразвуковой расходомер содержит блок формирования и анализа электрических импульсов, электрически связанный, как минимум, с двумя обратимыми электроакустическими преобразователями, каждый из которых имеет диаграмму направленности излучения и приема с углом раствора не менее 60° в плоскостях сечения и расположен на измерительном участке трубопровода таким образом, что ось диаграммы направленности преимущественно перпендикулярна к продольной оси трубопровода, первый обратимый электроакустический преобразователь смещен относительно второго по направлению потока на расстояние не более 2,5 D, где D - диаметр трубопровода, причем внешняя излучающая поверхность каждого обратимого электроакустического преобразователя преимущественно совмещена с внутренней поверхностью трубопровода, кроме того, первый и второй обратимые электроакустические преобразователи расположены на одной образующей трубопровода с обеспечением прохождения импульса ультразвуковых колебаний от одного к другому после n-кратного отражения, где n - целое число, не превышающее 20, от внутренней поверхности трубопровода, а также первый и второй обратимые электроакустические преобразователи расположены на разных образующих трубопровода с обеспечением прохождения импульса ультразвуковых колебаний от одного к другому напрямую и/или после m-кратного отражения, где m - целое число, не превышающее 20, от внутренней поверхности трубопровода, кроме того, блок формирования и анализа электрических импульсов содержит контроллер, электрически связанный как минимум с двумя канальными приемопередатчиками, двумя АЦП, генератором импульсов, индикатором и узлом интерфейса, причем генератор импульсов электрически связан с канальными приемопередатчиками, каждый из которых взаимосвязан с соответствующим АЦП и с соответствующим входом-выходом электрической связи блока формирования и анализа электрических импульсов с обратимым электроакустическим преобразователем.

Сущность изобретения заключается в том, что выполнение предлагаемого устройства вышеописанным образом позволяет даже при наличии одной пары преобразователей реализовать необходимую последовательность операций, при которой обеспечивается измерение эпюры скоростей потока по сечению трубы, что значительно повышает надежность и точность измерения, и упрощает его реализацию.

Кроме того, совмещение внешней излучающей поверхности каждого электроакустического преобразователя с внутренней поверхностью трубопровода исключает образование углублений («карманов»), искажений профиля потока и загрязнений.

Сравнение предложенных способа и устройства с ближайшими аналогами позволяет утверждать о соответствии критерию «Новизна», а отсутствие в аналогах отличительных признаков говорит о соответствии критерию «Изобретательский уровень».

Предварительные испытания позволяют судить о возможности широкого промышленного использования.

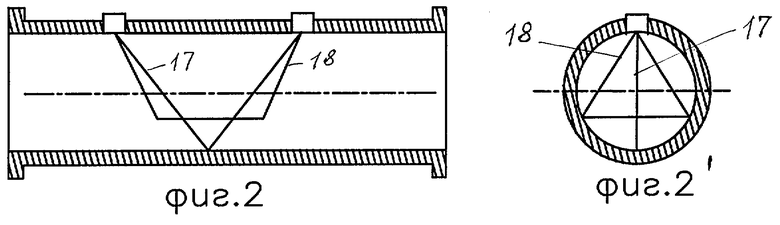

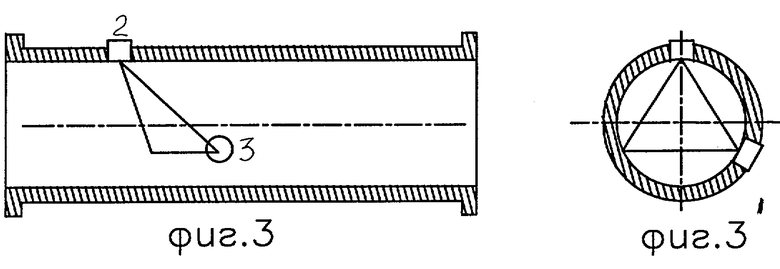

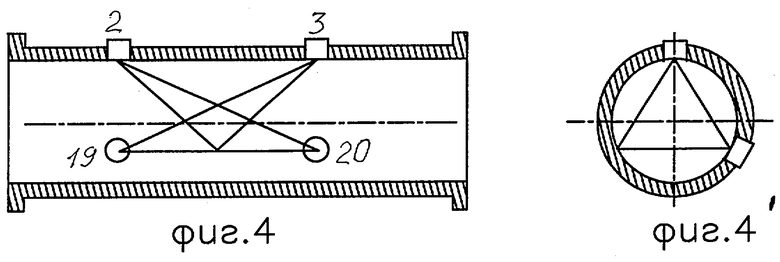

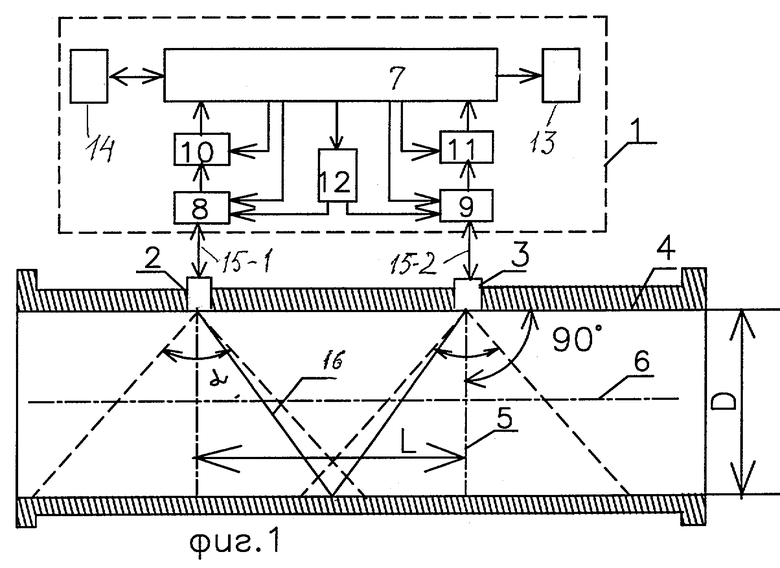

На фиг.1 представлена конструкция предложенного устройства и его функциональная блок-схема, на фиг.2-4 - варианты расположения электроакустических преобразователей.

Ультразвуковой способ измерения расхода жидких и/или газообразных сред включает излучение ультразвуковых колебаний по потоку или против потока измеряемой среды, прием прошедших среду колебаний с преобразованием в электрические сигналы и запоминанием их, излучение ультразвуковых колебаний против потока или по потоку измеряемой среды, прием прошедших среду колебаний с последующим преобразованием в электрические сигналы и запоминанием их, а также анализ вышеуказанных электрических сигналов для определения разности времени прохождения ультразвуковых колебаний по потоку и против него для вычисления расхода среды.

Следует отметить, что при этом используют, как минимум, два обратимых электроакустических преобразователя, каждый из которых имеет диаграмму направленности с углом раствора не менее 60° в разных плоскостях сечения и расположен на измерительном участке трубопровода таким образом, что ось диаграммы направленности преимущественно перпендикулярна к продольной оси трубопровода, первый обратимый электроакустический преобразователь смещен относительно второго по направлению потока на расстояние, не превышающее 2,5 D, где D - диаметр трубопровода.

При этом анализируют электрические сигналы, преобразованные от ультразвуковых колебаний, прошедших напрямую от преобразователя к преобразователю, и/или электрические сигналы - от ультразвуковых колебаний, прошедших через однократное и/или многократное отражение от внутренней поверхности трубопровода.

Ультразвуковой расходомер содержит блок 1 формирования и анализа электрических импульсов, электрически связанный, как минимум, с двумя обратимыми электроакустическими преобразователями 2 и 3, например, мембранного типа, каждый из которых имеет диаграмму направленности излучения и приема с углом раствора не менее 60° в разных плоскостях сечения и расположен на измерительном участке 4 трубопровода таким образом, что ось 5 диаграммы направленности преимущественно перпендикулярна к продольной оси 6 трубопровода. Выбор таких преобразователей 2 и 3 с углом раствора не менее 60° необходим для обеспечения надежной работы при многоканальном измерении, так как из общего пучка лучей могут использоваться несколько: как для прохождения напрямую от одного преобразователя к другому, так и/или после m-кратного отражения.

Первый обратимый электроакустический преобразователь 2 смещен относительно второго по направлению потока на расстояние не более 2,5 D, где D - диаметр трубопровода, и каждый из них электрически связан с блоком 1 формирования и анализа электрических импульсов.

Выбор признака «не более 2,5 D» необходим для надежного перекрытия зоны работы не измерительном участке 4 трубопровода.

Внешняя излучающая поверхность каждого обратимого электроакустического преобразователя 2 и 3 преимущественно совмещена с внутренней поверхностью трубопровода.

Первый и второй обратимые электроакустические преобразователи 2 и 3 могут быть расположены на одной образующей трубопровода с обеспечением прохождения импульса ультразвуковых колебаний от одного к другому после n-кратного отражения, где n - целое число, не превышающее «20», от внутренней поверхности трубопровода.

Выбор количества отражений, «не превышающего 20», обусловлен тем, что при большем «20» числе отражений может произойти наложение сигналов и искажение результата.

Кроме того, первый и второй обратимые электроакустические преобразователи 2 и 3 могут быть расположены на разных образующих трубопровода с обеспечением прохождения импульса ультразвуковых колебаний от одного к другому напрямую и/или после m-кратного отражения, где m - целое число, не превышающее «20», от внутренней поверхности трубопровода.

Блок 1 формирования и анализа электрических импульсов содержит контроллер 7, электрически связанный как минимум с двумя канальными приемопередатчиками 8 и 9, двумя АЦП 10 и 11, генератором импульсов 12, индикатором 13 и узлом 14 интерфейса.

В качестве контроллера 7 может быть использован стандартный цифровой процессор обработки сигналов фирмы «Моторола» типа DSP56309 Канальные приемопередатчики 8 и 9 предназначены для приема и усиления электрических сигналов от генератора 12 и обратимых электроакустических преобразователей 2 и 3. В качестве узла 14 интерфейса может быть использована микросхема МАХ 1480, фирмы «MAXIM».

Генератор импульсов 12 электрически связан с канальными приемопередатчиками 8 и 9, каждый из которых взаимосвязан с соответствующим АЦП 10 и 11 и с соответствующим входом-выходом 15-1 и 15-2 электрической связи блока 1 формирования и анализа электрических импульсов с соответствующим обратимым электроакустическим преобразователем 2 и 3.

Устройство содержит блок питания (на фиг.1 отсутствует), который может быть расположен как в блоке 1 формирования и анализа электрических импульсов, так и вне его.

В качестве обратимых электроакустических преобразователей могут быть использованы преобразователи серии МА40 японской фирмы «MURATA».

Устройство работает следующим образом.

Согласно программе, записанной в ПЗУ контроллера 7, запускается генератор 12, с одного из выходов которого прямоугольные импульсы поступают на вход канального приемопередатчика 8, с выхода которого усиленный электрический сигнал поступает на обратимый электроакустический преобразователь 2. Последний излучает ультразвуковые колебания с диаграммой направленности, имеющей угол раствора не менее 60° в разных плоскостях сечения.

Следует отметить, что из всего пучка ультразвуковых колебаний преобразователя 2 (3), имеющего угол раствора диаграммы направленности в разных плоскостях сечения α≥60°, используют лишь те лучи, которые попадают на преобразователь 3 (2) напрямую или после «n» или «m» кратного отражения от внутренней поверхности. Ультразвуковой сигнал, прошедший по потоку измеряемой среды с однократным отражением луча 16, поступает на преобразователь 3, с выхода которого электрический сигнал поступает на канальный приемопередатчик 9, который усиливает этот сигнал и передает на АЦП 11. С выхода АЦП 11 оцифрованный сигнал поступает на контроллер 7 и сохраняется в его оперативной памяти. Аналогично после поступления импульсов с генератора 12 на второй канальный приемопередатчик 9 и с его выхода на обратимый электроакустический преобразователь 3 происходит излучение ультразвуковых колебаний против потока измеряемой среды и их поступление по обратному пути луча 16 на электроакустический преобразователь 2.

С выхода последнего электрические сигналы через вход-выход 15-1 и канальный приемопередатчик 8 поступают на АЦП 10 и далее в ОЗУ контроллера 7. В контроллере 7 производится анализ принятых электрических сигналов для определения разности времени прохождения ультразвуковых колебаний по потоку и против него. По этой разности вычисляют расход жидких и/или газообразных сред. На индикаторе 13 отображаются результат измерения расхода среды, а также различные технологические параметры. Узел 14 интерфейса служит для передачи данных с расходомера во внешнюю сеть.

В предлагаемом расходомере излучающие и приемные поверхности ультразвуковых преобразователей 2 и 3 максимально совмещены с внутренней поверхностью измерительного участка 4 трубопровода и установлены параллельно оси 6 трубопровода, что исключает образование углублений («карманов») и искажений профиля потока.

При расположении приемопередатчиков 2 и 3 согласно фиг.3-3' один ультразвуковой сигнал поступит от 2 к 3 напрямую по соответствующей хорде, а второй ультразвуковой сигнал с однократным отражением луча от поверхности трубопровода пройдет по двум хордам.

Предлагаемая конструкция имеет и другое преимущество: из одного пучка ультразвукового импульса выделяют n-лучей, которые проходят n-путей с разными задержками во времени относительно посланного сигнала, при этом реализуются n-каналов измерения, что позволяет осуществить более точное измерение расхода. В расходомере с двумя преобразователями 2 и 3, установленными на образующей трубопровода с расстоянием друг от друга, например, 1,4 D, где D-диаметр трубопровода, первым придет по кратчайшему пути луч 17, отраженный от противоположной стенки трубопровода, вторыми придут два луча 18, прошедшие по трем хордам с двойным отражением от стенки трубопровода, при этом один из них пойдет по часовой стрелке, второй - против. Контроллер 7 по сдвигу времени между ними вычисляет поперечные составляющие потока. Четвертым и пятым придут лучи, прошедшие четырехкратное отражение от стенок трубопровода, и т.д. Угол раствора, равный и превышающий 60°, выбран для того, чтобы обеспечить прохождение лучей 17 и 18 от преобразователя 2(3) к преобразователю 3(2) по хордам с двойным и более отражением.

С помощью контроллера 7 вычисляют скорость в различных сечениях трубопровода, определяют эпюру потока, учитывают степень закрутки потока и с минимальной погрешностью определяют расход среды.

В случае установки четырех ультразвуковых преобразователей 2, 3, 19, 20 (фиг.4-4') количество измерительных каналов возрастает. Выбор места взаимного расположения ультразвуковых преобразователей 2, 3, 19, 20 определяется экспериментально и зависит от особенностей потока измеряемой среды.

При этом для пар преобразователей 2-3 и 19-20, установленных на одной образующей, сигналы проходят согласно фиг.2-2', а для пар преобразователей 2-20 и 3-19 сигналы проходят согласно фиг.3-3'.

Следует отметить, что сигналы, проходящие напрямую, проходят естественно ранее по сравнению с сигналами, проходящими с отражением, так как различаются по длине пути прохождения от излучателя к приемнику.

Однако главным в заявляемом способе и устройстве является то, что даже при наличии одной пары приемопередатчиков, установленных на одной образующей, обеспечивается возможность измерения скорости потока по различным путям прохождения ультразвукового сигнала (с однократным по диаметру трубопровода, двукратным по хордам, образующим треугольник в сечении трубопроводами так далее).

Таким образом, в предложенных изобретениях достигается поставленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422777C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ РАСХОДА ЖИДКОСТИ И ГАЗА ПРИ ПОМОЩИ УЛЬТРАЗВУКА И ЕЕ КОНСТРУКТИВ | 2014 |

|

RU2590338C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447406C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2015 |

|

RU2612749C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЖИДКОСТНОГО ПОТОКА | 2023 |

|

RU2830296C2 |

| УЛЬТРАЗВУКОВОЙ ЧАСТОТНО-ИМПУЛЬСНЫЙ СПОСОБ ИЗМЕРЕНИЯ РАСХОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104498C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2018 |

|

RU2695282C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2014 |

|

RU2583127C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1999 |

|

RU2160887C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ СКОРОСТИ ПОТОКА И РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 2021 |

|

RU2772621C1 |

Ультразвуковой расходомер содержит блок формирования и анализа электрических импульсов, связанный как минимум с двумя обратимыми электроакустическими преобразователями, каждый из которых имеет диаграмму направленности с углом раствора не менее 60° в разных плоскостях сечения и расположен на измерительном участке трубопровода таким образом, что ось диаграммы направленности перпендикулярна к продольной оси трубопровода. Внешняя излучающая поверхность каждого электроакустического преобразователя совмещена с внутренней поверхностью трубопровода. В процессе измерения расхода определяют разность времени прохождения по потоку и против него излучаемых как минимум двумя электроакустическими преобразователями ультразвуковых колебаний, прошедших напрямую от преобразователя к преобразователю и через однократное или многократное отражение от внутренней поверхности трубопровода. Технический результат от изобретений состоит в упрощении за счет использования ограниченного числа преобразователей при определении скорости потока в разных точках сечения трубопровода, а также в исключении углублений на внутренней поверхности измерительного участка, вызывающих искажение профиля потока и отложение примесей. 2 н. и 3 з.п. ф-лы, 7 ил.

| УЛЬТРАЗВУКОВОЙ МНОГОКАНАЛЬНЫЙ РАСХОДОМЕР И СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ ИЛИ ГАЗА В ТРУБОПРОВОДЕ | 1999 |

|

RU2226263C2 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1997 |

|

RU2106603C1 |

| УЛЬТРАЗВУКОВОЕ МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА | 1997 |

|

RU2138782C1 |

| Приспособление для закрепления ряда цилиндрических изделий с целью одновременной обработки | 1933 |

|

SU36757A1 |

| US 4103551 А, 01.08.1978 | |||

| КИЯСБЕЙЛИ А.Ш | |||

| и др | |||

| Частотно-временные ультразвуковые расходомеры и счетчики | |||

| М., "Машиностроение", 1984, с.с.44-48. | |||

Авторы

Даты

2005-11-20—Публикация

2004-04-12—Подача