Изобретение относится к измерительной технике, а именно к способам измерения расхода жидкостей и газов в трубопроводах без контакта с контролируемой средой.

Изобретение может быть использовано во многих областях промышленности и жилищно-коммунального хозяйства (ЖКХ), в том числе там, где требуется измерение расхода на коротких прямых участках трубопровода.

Общей проблемой измерения жидкости и газа является их бесконтактный контроль, особенно это относиться к контролю в сложных конфигурациях трубопроводов.

Общеизвестны расходомеры жидкостей и газа, применяемые в ЖКХ для измерения расходов горячей и холодной воды, см. П.П. Кремлевский «Расходомеры и счетчики количества веществ». СПб, Политехника, 2004, стр. 5-36.

Недостатки: нужна врезка в трубопровод, замена раз в 3-4 года, погрешность измерения до 3,5%.

Известен патент РФ «Расходомер жидких и газовых сред в напорных трубопроводах» №2411456 С1, в котором измерение расхода жидкости и газов производится при помощи накладных расходомеров и оба преобразователя размещены на поверхности трубы в диаметрально противоположных точках. Излучающий преобразователь содержит элемент излучения объемных ультразвуковых волн, выполненный в виде упругого стержня (или трубки, заполненной жидкостью), с изгибом в плоскости осевого сечения трубы по форме дуги, кривизна которой пропорциональна скорости потока в заданном диапазоне скоростей. К концам элемента излучения подключены управляемые линии задержки ультразвуковых импульсов, идущих от генераторов сигналов, размещенных в электронном блоке. Приемный преобразователь выполнен из пьезоэлемента, который имеет звуковой контакт с трубой в точках выхода ультразвуковых импульсов, проходящих через среду в трубе, а также по стенке трубы в поперечном ее сечении. Причем используется вертикальное зондирование двух лучей, которое в случае отсутствия течения попадает на приемный элемент после прохождения через контролируемую среду. В случае присутствия потока времена между излучениями источником двух волн варьируются так, чтобы результирующее колебание после прохождения через среду оказалось в точке входа приемного устройства.

Недостатком является то, что измерения с заявленной точностью могут быть проведены только на достаточно длинных прямых участках трубопровода. Принцип работы устройства не позволяет учитывать неравномерный профиль потока, что ведет к снижению точности устройства в условиях сложных конфигураций трубопровода. Данный недостаток обусловлен отсутствием возможности реализации многоплоскостной расходометрии.

Наиболее близкое из известных устройств ультразвукового измерения расхода, принятых за прототип, связано как минимум с двумя обратимыми электроакустическими преобразователями, каждый из которых имеет диаграмму направленности с углом раствора не менее 60° в разных плоскостях сечения и расположен таким образом, чтобы ось диаграммы направленности была перпендикулярна к продольной оси трубопровода. Причем внешняя излучающая поверхность каждого электроакустического преобразователя совмещена с внутренней поверхностью трубопровода. Измерения расхода проводят как минимум при помощи двух электроакустических преобразователей. Преобразователи могут быть расположены как друг напротив друга, так и иным образом, например таким, чтобы ломаная линия проходила от одного преобразователя до другого с точками излома на внутренней поверхности трубопровода (см. патент РФ №2264602 «Ультразвуковой способ измерения расхода жидких и/или газообразных сред и устройство для его осуществления», кл G01F 1/66 от 20.11.2005. Бюл. №32).

Недостаток прототипа в том, что предполагается контакт излучающей поверхности преобразователя с контролируемой средой. Это не позволяет применять его в качестве переносного, так как при использовании накладных преобразователей возникла бы неконтролируемая погрешность их взаимного позиционирования, величина которой зависит от их количества. Также это бы сказалось на времени и сложности монтажа.

Другой недостаток состоит в том, что из-за использования врезных датчиков возникают ограничения на область применения устройств, не позволяя применять способ в случае высоких температур контролируемого вещества или, например, агрессивных сред.

Технической задачей изобретения является повышение точности измерения и удобства системы в эксплуатации.

Технический результат достигается за счет использования бесконтактных ультразвуковых многоплоскостных пьезоячеек (обратимых пьезопреобразователей), что позволяет автоматически учесть в расчетах диаметр трубопровода, скорость звука в среде, взаимные позиции пьезопреобразователей друг относительно друга при простоте реализации.

Для решения поставленной задачи предлагается система определения расхода жидкости и газа при помощи ультразвука, содержащая источник и приемник ультразвука, устройство управления и блок измерения, отличающаяся тем, что в нее введены две пьезоячейки, блок автоматического контроля взаимных позиций первичных преобразователей, блок коммутации преобразователей, усилитель, АЦП, блок обработки и анализа сигналов и толщиномер со следующими соединениями: входы/выходы пьезоячеек через информационную шину М соединены с блоком коммутации преобразователей, который через усилитель и АЦП соединен с информационным выходом блока обработки и анализа сигналов, выход последнего при помощи двухсторонней шины связан с блоком автоматического контроля взаимных позиций первичных преобразователей, причем первая пьезоячейка состоит из четырех обратимых пьезопреобразователей, расположенных по два на разных концах сечения, перпендикулярного продольному направлению трубопровода, вторая пьезоячейка состоит из шести обратимых пьезопреобразователей, расположенных: два в общей точке хорд и четыре - по два на каждой хорде и смещенных друг относительно друга по вертикальной оси на определенную величину, а расстояние между двумя пьезопреобразователями с каждой стороны трубопровода строго ориентированно и определяется углами раскрытия диаграммы направленности.

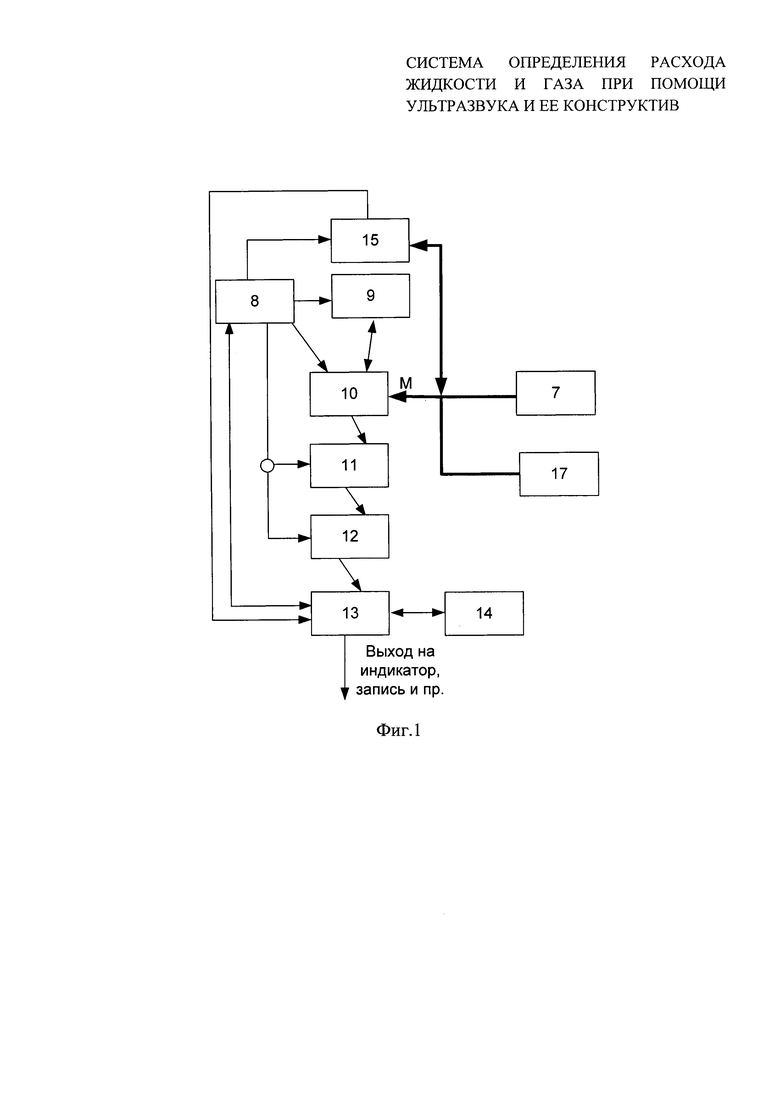

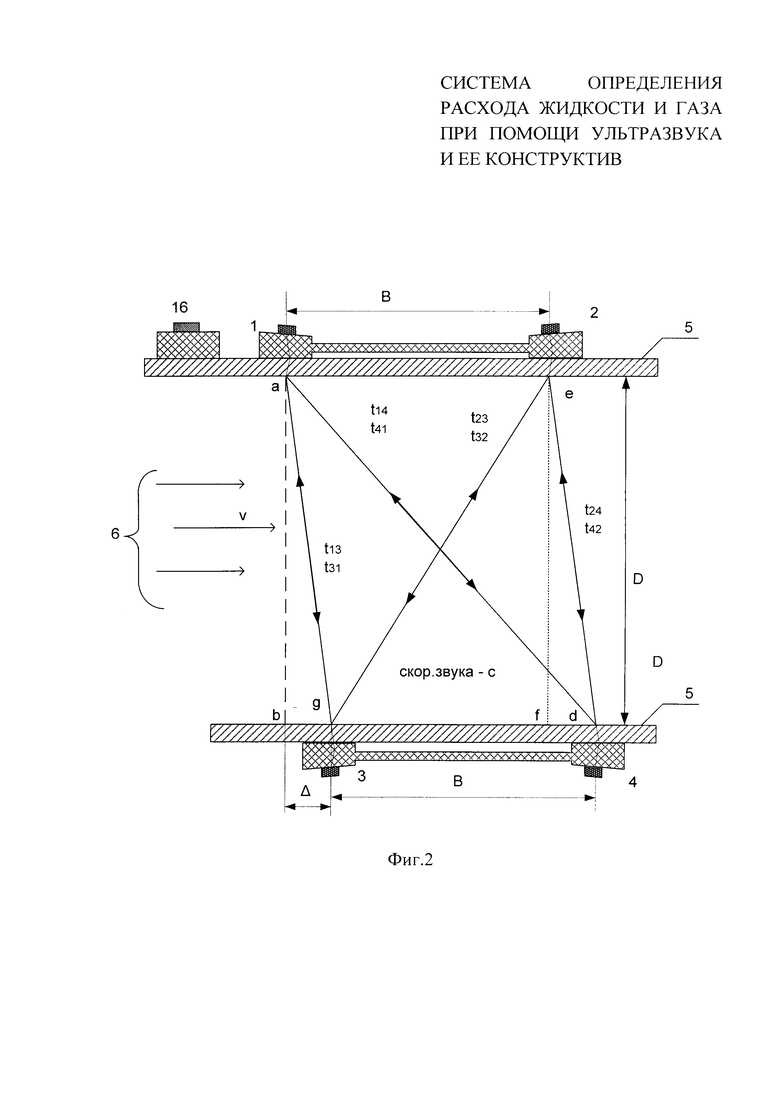

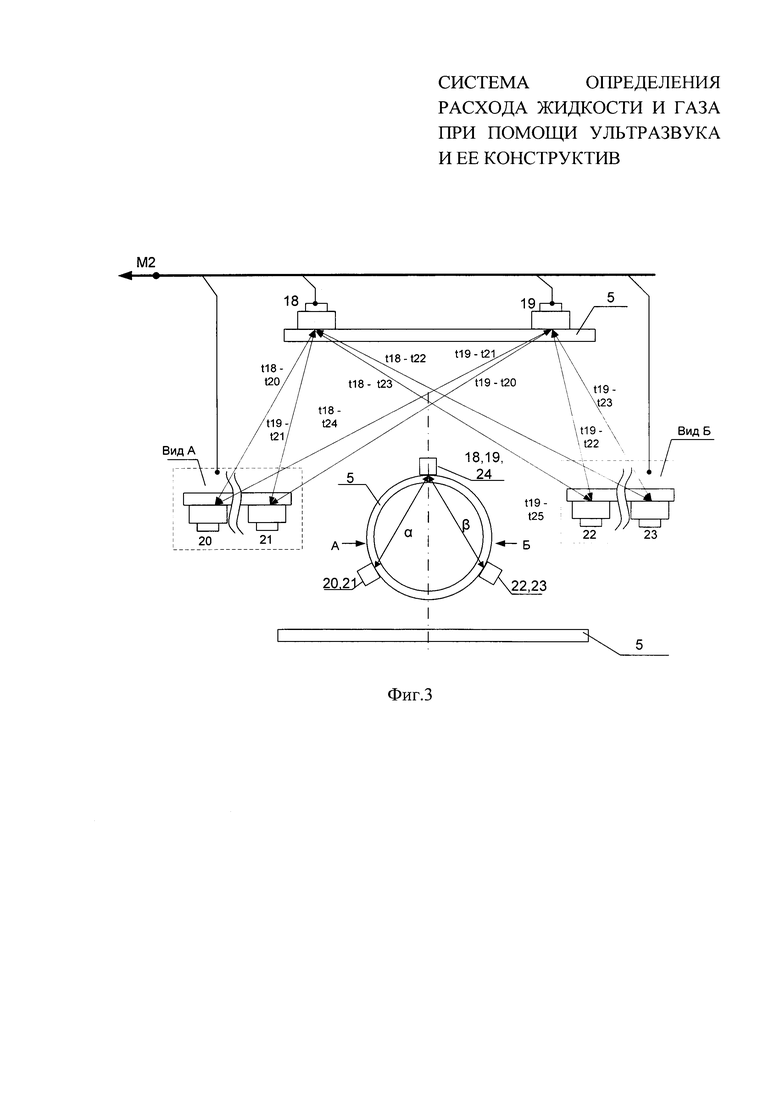

На фиг. 1 показана структурно-электрическая схема системы, фиг. 2 и фиг. 3 - электрические схемы первой и второй пьезоячеек.

На чертежах изображены:

1-4 - обратимые пьезоэлектрические преобразователи (ПЭП);

5 - трубопровод;

6 - поток жидкости;

7 - первая пьезоячейка;

8 - устройство управления;

9 - задающий генератор;

10 - блок коммутации ПЭП-ов;

11 - усилитель;

12 - АЦП;

13 - блок обработки и анализа сигналов;

14 - блок контроля позиционирования;

15 - толщиномер;

16 - ПЭП толщиномера;

17 - вторая пьезоячейка, состоящая из 6 ПЭП-ов 18-23;

М - информационная шина.

На фиг. 2, кроме того, показано:

Δ - смещение ПЭП-ов на одной стороне трубопровода относительно другой;

В - расстояние между ПЭП-ами (входной параметр);

D - внутренний диаметр трубопровода;

с - скорость звука в среде;

v - скорость потока,

также показаны направления излучения между обратимыми ПЭП-ами 1-4.

На фиг. 3-также показаны: 18-23 ПЭП-ы, α и β ход лучей между ПЭП-ами в разрезе по хордам, направления излучения между обратимыми ПЭП-ами (вид по А и Б) 18-23; также показан ПЭП 24 толщиномера; блок и шины питания условно не показаны.

Система работает следующим образом.

Также показаны направления излучения между обратимыми ПЭП-ами в ту и в другую сторону при попеременном переключении функций источника излучения и приемника (t13 - t31; t14 - t41; t32 - t32; t24 - t42, при размещении 1-4 ПЭП-ов по диаметральной плоскости) и t17 - t19; t19 - t17, t17 - t20; t20 - t17; t18 - t19; t19 - t18; t18 - t20 и t20 - t18 (при размещении ПЭП-ов в хордовой плоскости).

Система имеет следующие соединения.

Вводы/выходы пьезоячеек 7 и 17 через информационную шину М соединены с блоком коммутации преобразователей 10, который через усилитель 11 и АЦП 12 соединен с информационным выходом блока обработки и анализа сигналов 13, выход последнего при помощи двухсторонней шины связан с блоком автоматического контроля взаимных позиций первичных преобразователей 14.

На фиг. 3 показано поперечное сечение трубопровода и размещенные на нем пьезопреобразователи по хордам, на котором показано:

17-22 шесть обратимых пьезопреобразователей;

α и β - хорды по линиям которых происходит обмен ультразвуком между пьезопреобразователями.

Система работает следующим образом (рассмотрим на примере первой пьезоячейки (фиг. 2) и структурной схемы (фиг. 1)).

Преобразователи 20-23 расположены так, чтобы каждый из них попадал в диаграмму направленности друг друга, и таким образом, чтобы в их диаграммы направленности попадали преобразователи 18 и 19. Линии, проведенные от преобразователей 18 и 19 до преобразователей 20-23, являются хордами, относительно сечения трубопровода, перпендикулярного его продольной оси. Выбор излучающего и принимающего преобразователя происходит в блоке управления (8), который отправляет соответствующую команду в блок коммутации (10) и подает сигнал о старте импульса на генератор (9) и о старте работы усилителя (11) и аналого-цифрового преобразователя (12). Усиленный и оцифрованный сигнал подается в блок обработки и анализа сигналов (13), в котором с корректировкой, введенной блоком автоматического учета позиционирования (14), вычисляются скорость потока, внутренний диаметр трубопровода, скорость звука в измеряемой среде и расстояния между преобразователями, а также смещение их друг относительно друга. Данный вариант реализации может опционально содержать канал измерения толщины (18), состоящий из преобразователя (16) для измерений толщины внутренней стенки трубопровода (5), и блок толщинометрии (15), либо эта величина задается в измерениях как известная заранее. Информация о толщине стенки трубопровода учитывается в блоке обработки сигналов (13).

Таким образом, предлагаемая система реализует новый метод многоплоскостной бесконтактной расходометрии, основным преимуществом которого является значительное снижение влияния внешних факторов, таких как неидеальность профиля трубы, его шероховатость, отложения на стенках трубопровода, флуктуации скорости звука в контролируемой среде, влияние внешних температуры и давления как таковых, а также неточность в учитываемом значении угла ввода колебаний, а также система позволяет рассчитывать расстояние между каждыми из преобразователей и таким образом рассчитывать их взаимные позиции на трубопроводе, учет взаимных позиций преобразователей на трубопроводе позволяет использовать несколько плоскостей измерений без контакта с контролируемой средой.

Эффект снижения влияния внешних параметров на точность показаний достигается за счет использования увеличенного количества пьезопреобразователей, образующих независимые каналы измерений. Таким образом, образуется система уравнений, решением которой являются значения расстояния между преобразователями в пьезоячейке, смещение одной пьезоячейки относительного другой вдоль продольной оси трубопровода, скорость звука в среде и скорость течения самой контролируемой среды. Если пьезоячейки расположены в диаметральной плоскости, то расстояние между ними равно диаметру трубопровода.

Автоматический учет взаимных позиций преобразователей достигается вычислением расстояния между ними в плоскости, перпендикулярной оси трубопровода, а также учетом смещения одной пьезоячейки относительно другой в продольной плоскости трубопровода, как это было описано выше.

Автоматический учет взаимных позиций преобразователей на трубопроводе позволяет убрать ошибку, связанную с неточной установкой накладных пьезопреобразователей вручную. Это позволяет размещать их в неограниченном количестве на внешней стенке трубопровода в производственных условиях, не снижая точности определения расхода. Данный эффект в совокупности с использованием пьезопреобразователей с широкой диаграммой направленности и направлением акустической оси перпендикулярно продольному направлению трубопровода позволяет реализовать бесконтактной многоплоскостной расходомер.

Техническими следствиями описанных эффектов, реализованных в предлагаемой системе, является снижение влияния внешних условий измерений на точность показаний и снижение минимально требуемой длины прямого участка для измерений в случае использования нескольких плоскостей измерений.

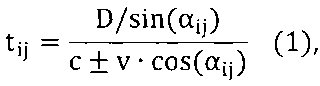

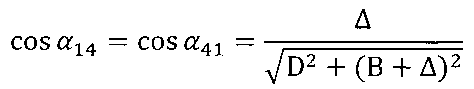

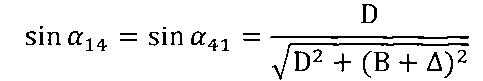

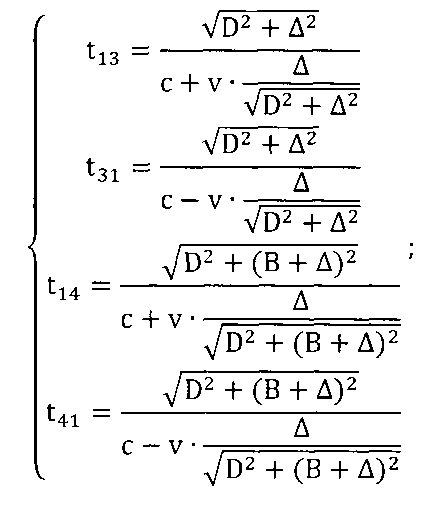

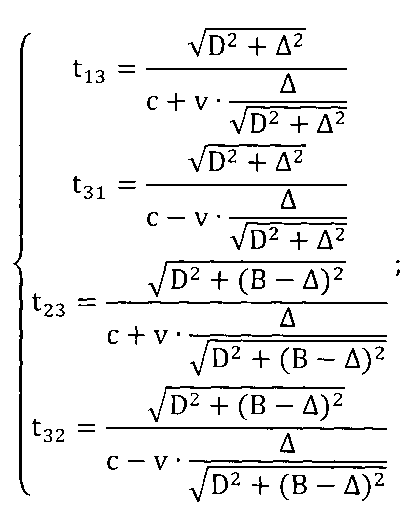

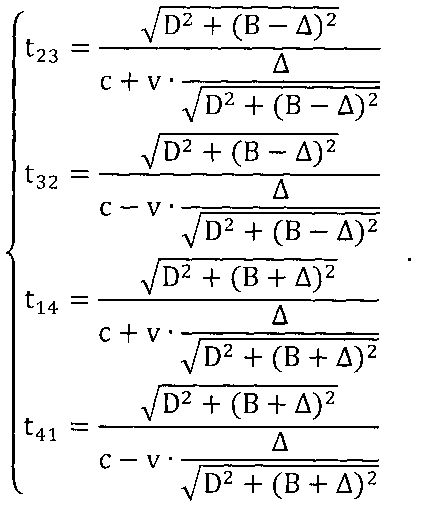

Пьезоячейка, показанная на фиг. 2, работает следующим образом. Вычисляемыми параметрами в системе являются D, Δ, с и v. Соответственно для их вычисления требуется наличие 4-х уравнений типа:

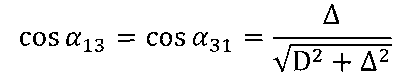

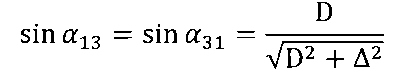

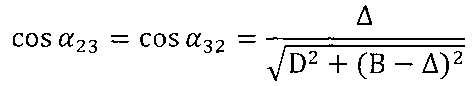

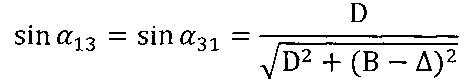

где αij - угол, образованный продольной осью трубопровода и линией, соединяющей соответственно i и j ПЭП. Само значение угла зависит от многих факторов, в том числе температуры и давления контролируемой среды и трубопровода, материалов трубопровода и т.п., таким образом, точное его значение заранее рассчитано быть не может, однако угол может быть выражен через искомые величины следующим образом:

В предложенной системе уравнений типа (1) может быть 8 уравнений, соответствующих восьми измерениям, однако t13 = t24; t31 = t42, поэтому независимых уравнений шесть. Таким образом, все четыре искомые величины могут быть вычислены из трех систем уравнений типа:

Расчету подлежат все три системы уравнений, при помощи которых усреднением определяются искомые величины и затем рассчитывается само значение расхода потока.

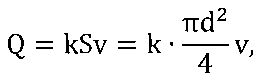

Расход потока на исследуемом участке трубопровода определяется по следующей формуле:

где k - поправочный коэффициент, зависящий от числа Рейнольдса для потока, а также от конфигурации трубопровода; S - площадь сечения трубопровода; v - скорость потока, d - внутренний диаметр трубопровода.

Преимуществом предложенной системы измерений является автоматический учет таких факторов влияющих на погрешность показаний, как:

- изменение скорости звука в среде, вызванное колебаниями температуры и иными внешними условиями;

- автоматический учет внутреннего диаметра трубопровода в направлении измерений, который может отличаться от паспортных данных из-за наличия отложений на стенках трубопровода, неидеально круглая форма в сечении, шероховатость поверхности;

- автоматический учет взаимных позиций пьезопреобразователей друг относительно друга, что позволяет снизить влияние неточности монтажа (учет Δ в расчетах) и время на установку в переносных расходомерах, основанных на данном способе измерений, а также возможности реализации многоплоскостного бесконтактного расходомера.

Ошибка измерения в предложенной схеме зависит только от точности определения расстояния между первичными преобразователями с каждой стороны и от точности измерения времен прохождения сигналов.

Таким образом, предлагаемая система полностью отвечает основному экономическому критерию «стоимость - эффективность».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2014 |

|

RU2583127C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2015 |

|

RU2612749C1 |

| Ультразвуковой расходомер | 1979 |

|

SU787899A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВМЕСТИМОСТИ И ГРАДУИРОВКИ РЕЗЕРВУАРОВ И УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047108C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264602C1 |

| Ультразвуковой доплеровский расходомер двухфазной среды | 2024 |

|

RU2826948C1 |

| ДВУХКАНАЛЬНЫЙ ЧАСТОТНЫЙ УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1992 |

|

RU2044278C1 |

| УСТРОЙСТВО ИДЕНТИФИКАЦИИ ЧЕЛОВЕКА-ОПЕРАТОРА | 1994 |

|

RU2075777C1 |

| ДАТЧИК УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2008 |

|

RU2375682C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

Изобретение относится к измерительной технике, а именно к способам измерения расхода жидкостей и газов в трубопроводах без контакта с контролируемой средой. Система определения расхода жидкости и газа при помощи ультразвука содержит источник и приемник ультразвука, устройство управления и блок измерения. Дополнительно в систему введены две пьезоячейки, блок автоматического контроля взаимных позиций первичных преобразователей, блок коммутации преобразователей, усилитель, АЦП, блок обработки и анализа сигналов и толщиномер со следующими соединениями: входы/выходы пьезоячеек через информационную шину М соединены с блоком коммутации преобразователей, который через усилитель и АЦП соединен с информационным выходом блока обработки и анализа сигналов, выход последнего при помощи двухсторонней шины связан с блоком автоматического контроля взаимных позиций первичных преобразователей. Первая пьезоячейка состоит из четырех обратимых пьезопреобразователей, расположенных по два на разных концах сечения, перпендикулярного продольному направлению трубопровода. Вторая пьезоячейка состоит из шести обратимых пьезопреобразователей, расположенных: два в общей точке хорд и четыре - по два на каждой хорде и смещенных друг относительно друга по вертикальной оси на определенную величину. Расстояние между двумя пьезопреобразователями с каждой стороны трубопровода строго ориентировано и определяется углами раскрытия диаграммы направленности. Технический результат - повышение точности измерения и удобства системы в эксплуатации. 1 з.п. ф-лы, 3 ил.

1. Система определения расхода жидкости и газа при помощи ультразвука, содержащая источник и приемник ультразвука, устройство управления и блок измерения, отличающаяся тем, что в нее введены две пьезоячейки, блок автоматического контроля взаимных позиций первичных преобразователей, блок коммутации преобразователей, усилитель, АЦП, блок обработки и анализа сигналов и толщиномер со следующими соединениями: входы/выходы пьезоячеек через информационную шину М соединены с блоком коммутации преобразователей, который через усилитель и АЦП соединен с информационным выходом блока обработки и анализа сигналов, выход последнего при помощи двухсторонней шины связан с блоком автоматического контроля взаимных позиций первичных преобразователей, причем первая пьезоячейка состоит из четырех обратимых пьезопреобразователей, расположенных по два на разных концах сечения, перпендикулярного продольному направлению трубопровода, вторая пьезоячейка состоит из шести обратимых пьезопреобразователей, расположенных: два в общей точке хорд и четыре, расположенных по два на каждой хорде и смещенных друг относительно друга по вертикальной оси на определенную величину, а расстояние между двумя пьезопреобразователями с каждой стороны трубопровода строго ориентировано и определяется углами раскрытия диаграммы направленности.

2. Система по п. 1, отличающаяся тем, что в нее введен канал толщиномера, состоящий из дополнительного обратимого пьезопреобразователя со связями с блоком коммутации преобразователей и непосредственно с толщиномером, причем обратимый пьезопреобразователь канала толщиномера расположен на верхней точке трубопровода.

| Ультразвуковой расходомер | 1979 |

|

SU787899A1 |

| Форма для изготовления керамических изделий | 1958 |

|

SU118743A1 |

| US 20080134798 A1, 12.06.2008 | |||

| US 6826965 B1, 07.12.2004. | |||

Авторы

Даты

2016-07-10—Публикация

2014-12-08—Подача