Изобретение относится к резинотехнической промышленности, а именно к конвейерным лентам, используемым для транспортирования грузов с высокой температурой, включающим куски красного каления.

Известны конвейерные ленты, включающие резинотканевый каркас и обкладку из резин, содержащих бутадиен-стирольные, изопреновые, хлорбутиловый, бутиловый, этиленпропиленовый, хлоропреновый и бутадиен-нитрильный каучуки.

Однако такие конвейерные ленты обладают относительно невысокой теплостойкостью и жаростойкостью.

Наиболее близкой по технической сущности и достигаемому эффекту является конвейерная лента, содержащая резинотканевый тяговый каркас и наружные обкладки из резины на основе хлорбутилкаучука [AC SU 1745630 А1, Конвейерная лента, 07.07.92, Бюл. №25].

Основным недостатком таких конвейерных лент является относительно низкий комплекс физико-механических свойств резин, используемых для их изготовления, обуславливающий их невысокий рабочий ресурс (недостаточная теплостойкость и жаростойкость, при этом износ ленты происходит в результате ее прожога и расслоения при транспортировании грузов с высокой температурой или кусками красного каления).

Техническая задача - улучшение физико-механических свойств резин, используемых для изготовления теплостойкой конвейерной ленты и повышение ее рабочего ресурса путем повышения сопротивления прожигу и расслоению при транспортировании грузов с относительно высокой температурой (выше 200°С) и кусков красного каления.

Техническая задача достигается тем, что в теплостойкой конвейерной ленте, включающей резинотканевый тяговый каркас и резиновую рабочую обкладку, новым является то, что рабочая резиновая обкладка выполнена из фторкаучука марок СКФ-26 или СКФ-32 и хлорбутилкаучука, находящихся в соотношении 35:65; 50:50; 65:35 мас. ч.

Технический результат заключается в том, что улучшаются физико-механические свойства резин, используемых для изготовления теплостойкой конвейерной ленты, обуславливающий повышение ее рабочего ресурса путем повышения сопротивления прожигу и расслоению при транспортировании грузов с относительно высокой температурой (выше 200°С) и кусков красного каления.

Изобретение иллюстрируется следующими примерами:

Пример 1.

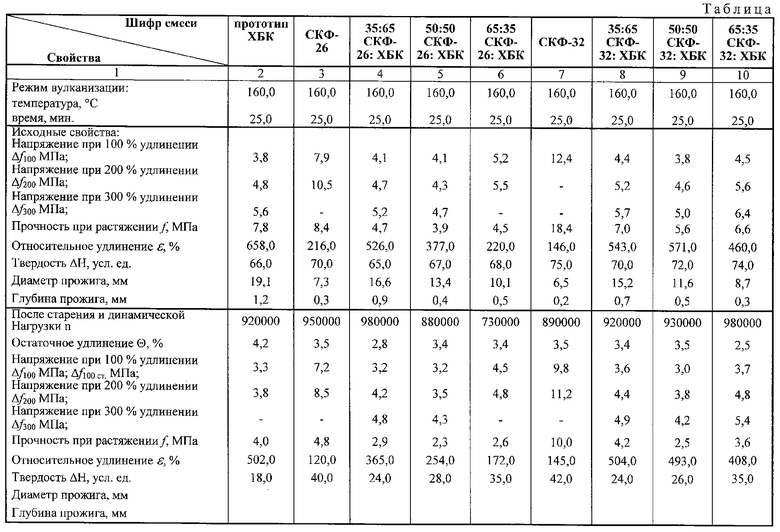

Резиновую смесь для изготовления элементов конвейерной ленты при содержании фторкаучука СКФ-26 или СКФ-32 - 100 мас.ч. готовят по технологии изготовления прототипа в резиносмесительном оборудовании с введением всех ингредиентов, входящих в состав резиновой смеси, с последующим ее каландрованием. Резины, подвергали следующим испытаниям: определяли напряжение в образцах при 100, 200 и 300%-ном удлинении Δf, прочность при растяжении f, относительное удлинение E, твердость ΔН, диаметр и глубину прожига. Свойства резин, полученных на основе фторкаучука СКФ-26 или СКФ-32 (100 мас.ч.) представлены в таблице и имеют по сравнению со свойствами резин прототипа относительно высокое напряжение при 100%, 200% удлинении, высокую прочность при растяжении, небольшое относительное удлинение, диаметр и глубину прожига 7,5 и 0,3 мм соответственно.

Пример 2.

Резиновую смесь для изготовления резин элементов конвейерной ленты при содержании фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука в соотношении 35:65 мас.ч. готовят по технологии прототипа в резиносмесительном оборудовании с введением всех ингредиентов, входящих в состав резиновой смеси, с последующим ее каландрованием. Свойства резин, полученных на основе фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука (в соотношении 35:65 мас.ч.) представлены в таблице.

Пример 3.

Резиновую смесь для изготовления резин элементов конвейерной ленты при содержании фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука в соотношении 50:50 мас.ч. готовят аналогично примеру 2, свойства резин, полученных на основе фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука (в соотношении 50:50 мас.ч.) представлены в таблице.

Пример 4.

Резиновую смесь для изготовления резин элементов конвейерной ленты при содержании фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука в соотношении 65:35 мас.ч. готовят аналогично примеру 2, свойства резин, полученных на основе фторкаучука СКФ-26 или СКФ-32 и хлорбутилкаучука (в соотношении 65:35 мас.ч.) представлены в таблице.

Анализ результатов комплексных испытаний образцов полученных резин (таблица) для производства термостойкой конвейерной ленты, позволяют сделать следующие вывод, что резины получаемые на основе каучуков марок СКФ-26 и СКФ-32 имеют относительно высокое напряжение (при 100 и 200%-ном удлинении) и относительно высокую твердость, при этом они обладают относительно низким относительным удлинением (ε, %). Резины, используемые для производства известных конвейерных лент, изготовляемые на основе каучука ХБК имеют относительно низкое напряжение (при 100% и 200% удлинении), относительно низкую твердость и обладают при этом относительно высоким относительным удлинением (ε, %). Диаметр и глубина прожига по величине меньше по сравнению с аналогичными характеристиками резин прототипа.

Исходя из анализа результатов эксперимента и используя методы математической обработки и оптимизации полученных результатов, были предложены соотношения каучуков в резиновой смеси, позволяющие получать резины для изготовления теплостойких конвейерных лент с наиболее оптимальным комплексом качественных характеристик и увеличенным ресурсом, при следующем соотношении фторкаучука марок СКФ-26 или СКФ-32 и хлорбутилкаучука в резиновой смеси, мас ч: 35:65; 50:50; 65:35.

Таким образом, предлагаемые резиновые смеси для изготовления теплостойкой конвейерной ленты, позволят получать теплостойкие конвейерные ленты с улучшенным комплексом физико-механических свойств и рабочим ресурсом путем повышения сопротивления прожигу и расслоению при транспортировании грузов с относительно высокой температурой (выше 200°С) и кусков красного каления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ ЛЕНТА | 2004 |

|

RU2270149C1 |

| ТЕПЛОСТОЙКАЯ КОНВЕЙЕРНАЯ ЛЕНТА | 2014 |

|

RU2586103C2 |

| Конвейерная лента | 1989 |

|

SU1745630A1 |

| КОНВЕЙЕРНАЯ ЛЕНТА | 1996 |

|

RU2103214C1 |

| ТЕПЛОСТОЙКАЯ КОНВЕЙЕРНАЯ ЛЕНТА | 1997 |

|

RU2116231C1 |

| Теплостойкая конвейерная лента | 1988 |

|

SU1602809A1 |

| КОНВЕЙЕРНАЯ ЛЕНТА | 2010 |

|

RU2436674C2 |

| КОНВЕЙЕРНАЯ ЛЕНТА | 1994 |

|

RU2109636C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2009 |

|

RU2452744C2 |

| ФОТОКАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ ЗАЩИТНОГО РЕЗИНОТКАНЕВОГО МАТЕРИАЛА | 2015 |

|

RU2622439C2 |

Изобретение относится к резинотехнической промышленности, а именно к конвейерным лентам, используемым для транспортирования грузов с высокой температурой, включающим куски красного каления. Теплостойкая конвейерная лента включает резинотканевый каркас и рабочую резиновую обкладку. Рабочая резиновая обкладка выполнена из фторкаучука марок СКФ-26 или СКФ-32 и хлорбутилкаучука, находящихся в соотношении 35:65; 50:50; 65:35 мас. ч. Технический результат заключается в улучшении физико-механических свойств резин, используемых для изготовления теплостойкой конвейерной ленты и повышении ее рабочего ресурса путем повышения сопротивления прожигу и расслоению при транспортировании грузов с относительно высокой температурой (выше 200°С) и кусков красного каления. 1 табл.

Теплостойкая конвейерная лента, включающая резинотканевый тяговый каркас и рабочую резиновую обкладку, отличающаяся тем, что рабочая резиновая обкладка выполнена из фторкаучука марок СКФ - 26 или СКФ - 32 и хлорбутилкаучука, находящихся в соотношении 35:65; 50:50; 65:35 мас.ч.

| Конвейерная лента | 1989 |

|

SU1745630A1 |

| Теплостойкая конвейерная лента | 1988 |

|

SU1602809A1 |

| US 4041207, 09.08.1977. | |||

Авторы

Даты

2005-11-27—Публикация

2004-05-24—Подача