Изобретение относится к способу транспортировки плоских, хранящихся в пачке, гибких изделий, в частности печатных изделий, в котором каждое отдельное изделие в зоне его передней кромки отгибают с помощью всасывающего элемента с нижней стороны пачки изделий и затем транспортируют с помощью захватывающего зону передней кромки захвата, при этом направление движения захвата в зоне нижней стороны пачки изделий происходит по существу от зоны передней кромки к зоне задней кромки находящихся в пачке изделий. Кроме того, изобретение относится к устройству для выполнения такого способа.

Из европейского патента ЕР 0332828 В1 известно устройство, которое способно разбирать пачку бумажных листов с ее нижней стороны. Это устройство имеет валикообразный вращающийся укладчик, который снабжен распределенным по его периферии множеством вращающихся планетарных валиков. Каждый планетарный валик имеет ряд всасывающих элементов, с помощью которых можно присасывать каждый отдельный лист бумаги. Присосанные таким образом листы бумаги за счет вращения планетарных валиков транспортируются вдоль их периферии в изогнутом состоянии, при этом они удерживаются в транспортировочном зазоре между планетарными валиками и направляющей лентой. После несколько большего, чем половина оборота планетарного валика после присасывания листа бумаги, последний отпускается посредством всасывающих элементов, после чего он взаимодействующей с планетарными валиками направляющей лентой транспортируется в направлении захвата, который захватывает лист и транспортирует его дальше.

Это известное из уровня техники устройство имеет тот недостаток, что оно не пригодно для обработки относительно толстых изделий, поскольку, с одной стороны, осуществляемый вокруг планетарных валиков изгиб и, с другой стороны, размеры транспортировочного зазора обуславливают ограничения относительно толщины изделий.

Одной из задач данного изобретения является усовершенствование способа указанного вначале типа, так чтобы обеспечить возможность разъединения плоскостных изделий различного вида с высокой производительностью. Другая задача состоит в том, чтобы создать устройство для осуществления такого способа.

Указанная в отношении способа задача решена, согласно изобретению, тем, что каждое отдельное изделие после выполненного с помощью всасывающего элемента отгибания передают непосредственно в захват, так что каждое изделие во время отгибания и во время непосредственно за этим следующей транспортировки постоянно удерживается либо всасывающим элементом, либо захватом.

Таким образом, в отличие от уровня техники каждое подлежащее разъединению изделие проводится без каких-либо перерывов контролируемым образом, поскольку оно непосредственно передается от всасывающего элемента к захвату. На основании этого контролируемого ведения становится возможной работа со значительно повышенной производительностью, так как за счет контролируемой проводки можно исключить отклонение изделия от заданной траектории движения, вызываемое, например, сквозняком или воздействием других сил.

Особенно предпочтительно, если вытягивание изделия из пачки изделий начинается только тогда, когда отогнутое изделие уже захвачено захватом.

Способ, согласно изобретению, можно выполнять с особенно высокой производительностью, соответственно, с уменьшенной скоростью, если второе изделие уже присосано всасывающим элементом, прежде чем перед этим отогнутое первое изделие полностью вытягивают из пачки изделий. Возможно также дополнительное повышение производительности за счет того, что второе изделие уже присасывается всасывающим элементом, прежде чем начинают процесс вытягивания отогнутого перед этим первого изделия. Таким образом, можно выполнять начинающийся отгибанием одного изделия процесс разъединения в отношении двух и даже трех изделий с перекрытием во времени, так что можно выполнять работу с очень высокой производительностью.

Предпочтительно, если зону передней кромки изделия захватывают всасывающим элементом в его средней части и отгибают, в то время как изделие поддерживают снизу в своих боковых зонах. Таким образом, наряду с возможно большой поверхностью опоры пачки изделий обеспечивается то, что всасывающий элемент никак не нагружается силой тяжести пачки изделий, что минимизирует экономические затраты на всасывающие элементы и на опоры всасывающих элементов.

Кроме того, предпочтительно, если изделие отгибают от пачки изделий на угол между 60° и 120° с помощью перегибного валика, прежде чем оно захватывается захватом, поскольку в этом случае перегибной валик обеспечивает то, что изделие во время всего процесса разъединения и в частности во время передачи со всасывающего элемента на захват прочно удерживается и проводится точно по заданной траектории его движения. Такое точное ведение благоприятствует работе с высокой производительностью. При этом следует отметить, что направление движения захвата в зоне нижней стороны пачки изделий в основном проходит от зоны передней кромки к зоне задней кромки находящихся в пачке изделий, соответственно, косо относительно их, так что изделия после отклонения перегибным валиком вынимают из пачки изделий в определенном смысле "назад".

Пачка изделий предпочтительно лежит отдельными зонами своей нижней стороны, по меньшей мере, на одном вращающемся опорном диске, имеющим, по меньшей мере, один свободный вырез, при этом отгибание изделия происходит тогда, когда зона передней кромки находится в зоне свободного выреза. Такой вращающийся опорный диск обеспечивает вытягивание изделия из пачки с относительно небольшими силами трения, поскольку находящаяся сверху подлежащего вытаскиванию изделия пачка изделий уже во время процесса вытягивания снова опирается относительно большими зонами на опорный диск, так что уменьшается сила тяжести пачки, действующая на подлежащее вытягиванию изделие.

Особенно предпочтительно, если пачка изделий отдельными зонами своей нижней стороны опирается на два предпочтительно противоположно вращающихся опорных диска, каждый из которых имеет, по меньшей мере, один, в частности два диагонально противоположных свободных выреза, при этом отгибание изделия производят тогда, когда средний участок зоны передней кромки находится в зоне соответствующего свободного выреза каждого опорного диска. За счет наличия двух опорных дисков можно оптимизировать опору пачки изделий во время вытягивания самого нижнего изделия. За счет наличия двух диагонально противоположных свободных вырезов в каждом опорном диске обеспечивается то, что за один оборот опорных дисков можно отделить два изделия, что обеспечивает работу с высокой производительностью.

Особенно при разъединении тонких и очень гибких изделий предпочтительно, если находящийся в зоне свободного выреза или свободных вырезов средний участок зоны передней кромки самого нижнего изделия пачки непосредственно перед отгибанием опирается на активно или пассивно перемещаемый опорный палец. За счет такого опорного пальца исключается прогибание вниз самого нижнего изделия в его среднем участке, что затрудняло бы правильное присасывание изделия.

Вместо вращающихся опорных дисков пачка изделий может своей нижней стороной предпочтительно также опираться на опорное средство, перемещающееся в направлении от зоны передней кромки к зоне задней кромки находящихся в пачке изделий и снабженное свободными проходами. Отгибание изделия происходит тогда, когда зона передней кромки находится в зоне свободного прохода.

Пачка изделий предпочтительно лежит своей нижней стороной на множестве опорных валиков, которые закреплены на одном замкнутом тяговом механизме и с его помощью перемещаются от зоны передней кромки к зоне задней кромки находящихся в пачке изделий, при этом свободные проходы образованы между двумя смежными опорными валиками, соответственно, группами опорных валиков.

Соответствующий одному изделию всасывающий элемент и соответствующий тому же изделию захват выполнены с возможностью перемещения во время передачи изделия со всасывающего элемента на захват по общему участку транспортировки или по параллельным друг другу участкам транспортировки. Таким образом обеспечивается то, что всасывающий элемент и захват во время передачи изделий равномерно перемещаются рядом друг с другом, по меньшей мере, существенно по общей траектории, так что между всасывающим элементом и захватом не происходит относительных перемещений, обусловленных различными траекториями, что означает, что всасывающие элементы и захваты, перемещающиеся с одинаковой скоростью по соответствующим друг другу траекториям вместе со своими опорными блоками, можно устанавливать в значительной степени неподвижно относительно друг друга. Это обеспечивает преимущество упрощенного управления и синхронизации подвижных деталей всасывающих элементов и захватов, при этом за счет этого упрощения можно работать с повышенной производительностью.

Предпочтительно, если соответствующий одному изделию всасывающий элемент и соответствующий тому же изделию захват во время передачи изделия со всасывающего элемента на захват перемещаются приблизительно посредине вдоль нижней стороны пачки изделий. За счет этого обеспечивается то, что по сторонам наряду с подлежащими размещению и размещенными изделиями нет необходимости предусматривать другие механические приспособления.

Передача изделия со всасывающего элемента на захват реализуется особенно простым образом посредством поворота всасывающего элемента относительно захвата.

Особенно предпочтительно, если на нижнюю сторону пачки изделий, по меньшей мере, в отдельных зонах действует направленное вверх, периодическое усилие. За счет приложения этого усилия обеспечивают быстрое перемещение вверх и вниз, соответственно, вибрация пачки изделий вызывает в конечном итоге разрыхление пачки изделий и обеспечивает вытягивание изделий из пачки с меньшими противодействующими силами трения.

Положенная в основу изобретения и относящаяся к устройству задача решена за счет того, что предусмотрено:

- множество захватов, установленных с возможностью перемещения вдоль проходящего под пачкой изделий участка транспортировки захватов,

- множество всасывающих элементов, установленных с возможностью перемещения вдоль проходящего под пачкой изделий участка транспортировки всасывающих элементов, при этом участок транспортировки всасывающих элементов, по меньшей мере, в некоторых зонах проходит вдоль или параллельно участку транспортировки захватов, и

- опорное устройство, которое поддерживает в отдельных зонах пачку изделий на ее нижней стороне и имеет, по меньшей мере, один свободный вырез, соответственно, свободный проход.

Это устройство нуждается наряду с опорным устройством по существу только еще в приспособлении для транспортировки всасывающих элементов и захватов. Такое приспособление можно реализовать, например, с помощью двух транспортировочных колес, из которых одно транспортирует всасывающие элементы, а другое захваты вдоль соответствующего участка транспортировки. Однако предпочтительно предусмотреть только одно единственное транспортировочное колесо, которое транспортирует как всасывающие элементы, так и захваты.

Устройство, согласно изобретению, может быть предпочтительно снабжено соответствующими подходящими элементами для выполнения указанных выше предпочтительных вариантов выполнения способа. В частности, предпочтительно предусмотреть два опорных диска, один активно или пассивно перемещаемый опорный палец и/или направляющий валик, как это было уже указано в рамках описания предпочтительных вариантов выполнения способа.

Опорный диск и/или опорный стол выполнены с возможностью со стороны пачки изделий снижающими трение средствами, в частности, отверстиями для выхода сжатого воздуха. При этом особенно опорный диск на своей обращенной к пачке изделий стороне выполнен из пористого металла, поскольку в этом случае обеспечивается выход сжатого воздуха по большой поверхности и тем самым особенно эффективное уменьшение трения.

Особенно предпочтительно, если в частности приводимый активно в движение направляющий валик имеет эксцентриковую опору или соединен со средствами для создания периодического движения, направленного перпендикулярно нижней стороне пачки. За счет этого опять обеспечивается указанное выше разрыхление пачки изделий и вытягивание изделий при пониженном трении.

Устройство, согласно изобретению, может быть также снабжено опорным устройством, которое содержит множество закрепленных на замкнутом тяговом механизме, образующих своего рода роликовый ковер опорных валиков, на которые опирается своей нижней стороной пачка изделий. Между двумя смежными опорными валиками, соответственно, группами опорных валиков этого опорного устройства выполнены свободные проходы для подлежащих отгибанию изделий.

Другие предпочтительные варианты выполнения способа, согласно изобретению, а также устройства, согласно изобретению, определены в зависимых пунктах формулы изобретения.

Ниже приводится описание изобретения на основе примера выполнения со ссылками на чертежи, на которых представлено:

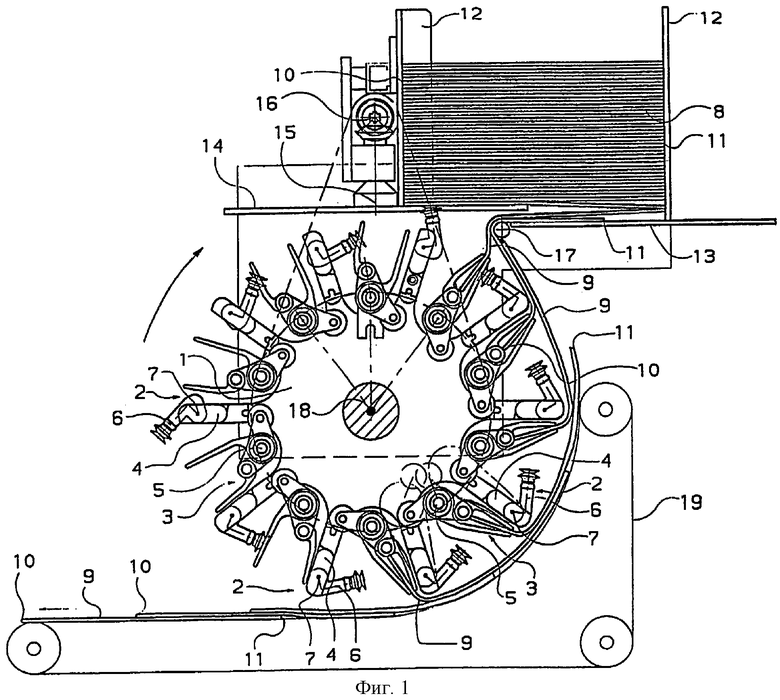

фиг. 1 - первый пример выполнения устройства, согласно изобретению, с расположенными под пачкой изделий захватами и всасывающими элементами, вращающимися на транспортировочном колесе, вид сбоку;

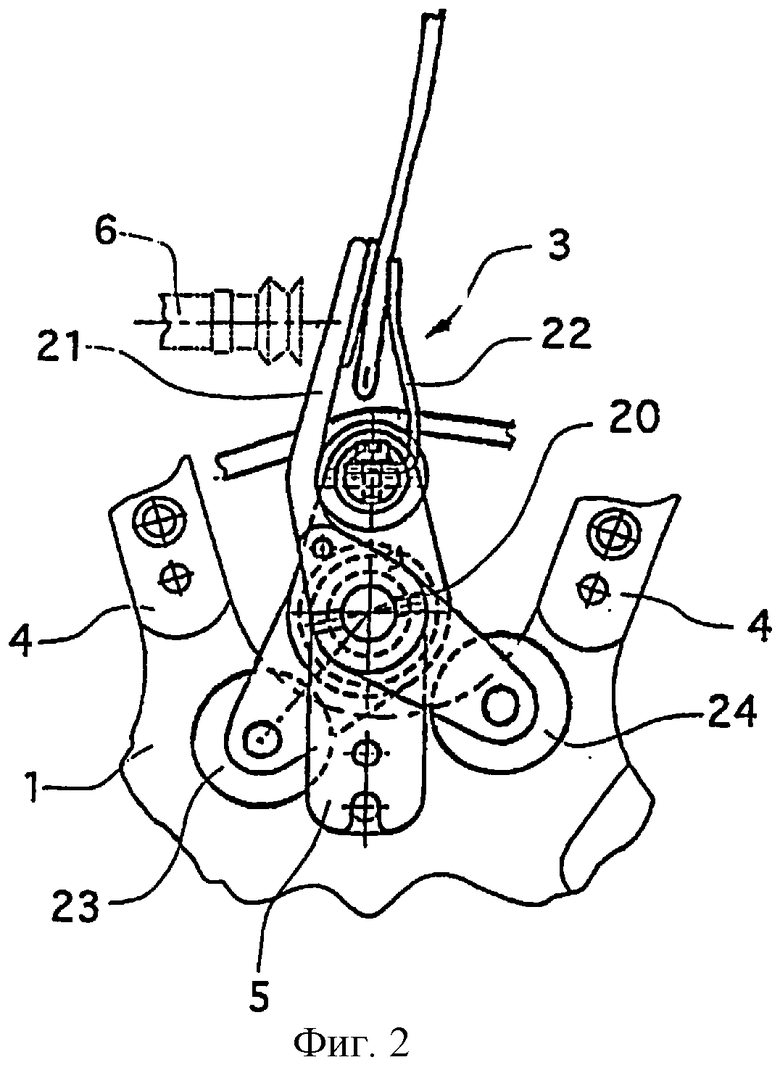

фиг. 2 - захват, применяемый в изобретении, вид сбоку;

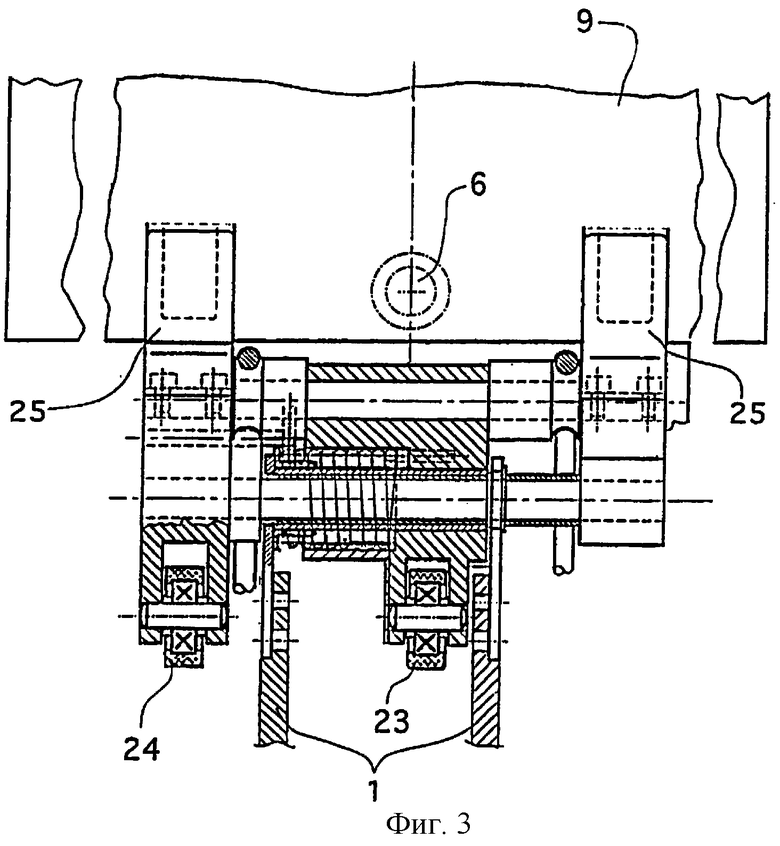

фиг. 3 - захват, выполненный в виде захватной пары, с прилегающим с внутренней стороны всасывающим элементом, вид спереди;

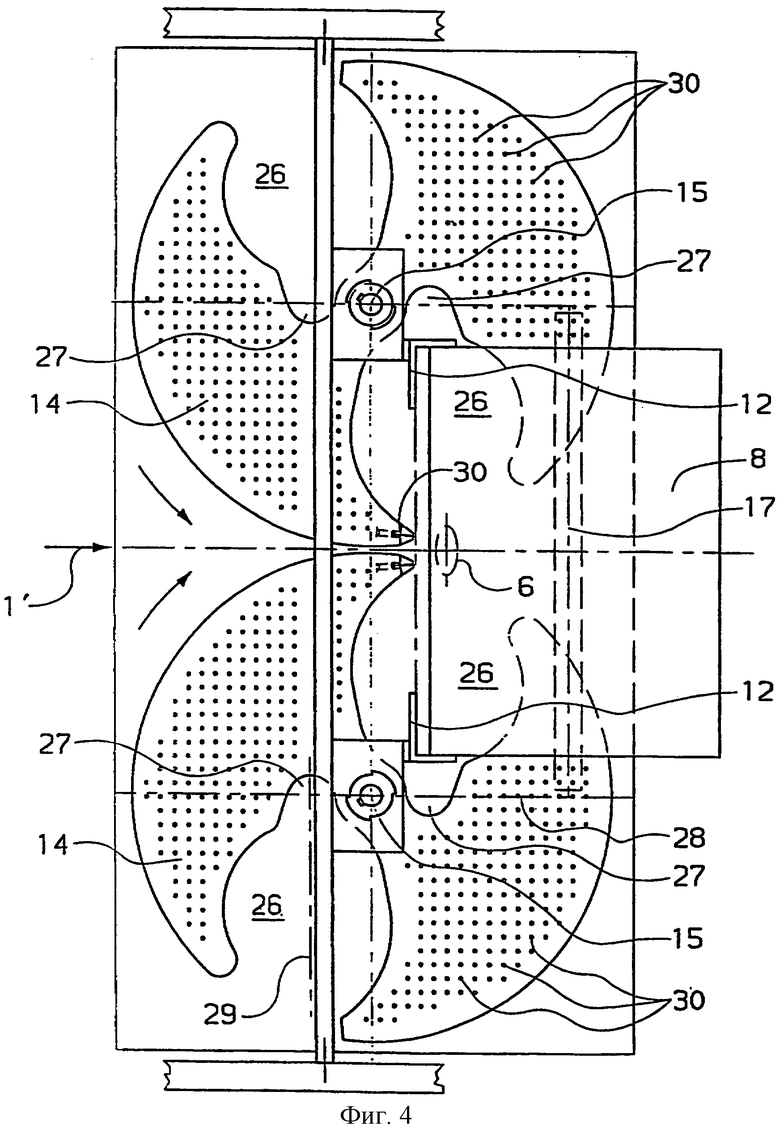

фиг. 4 - пара опорных дисков, согласно изобретению, вид сверху;

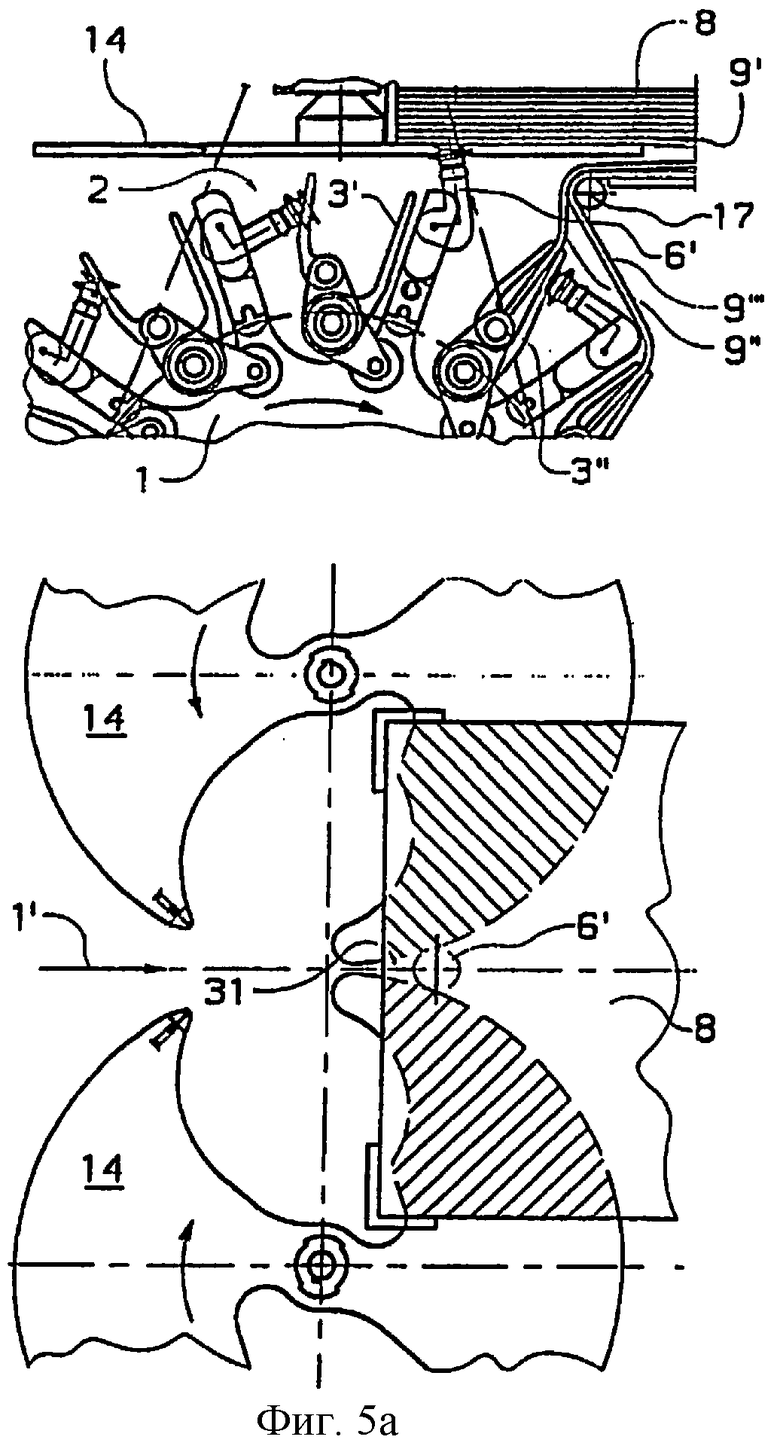

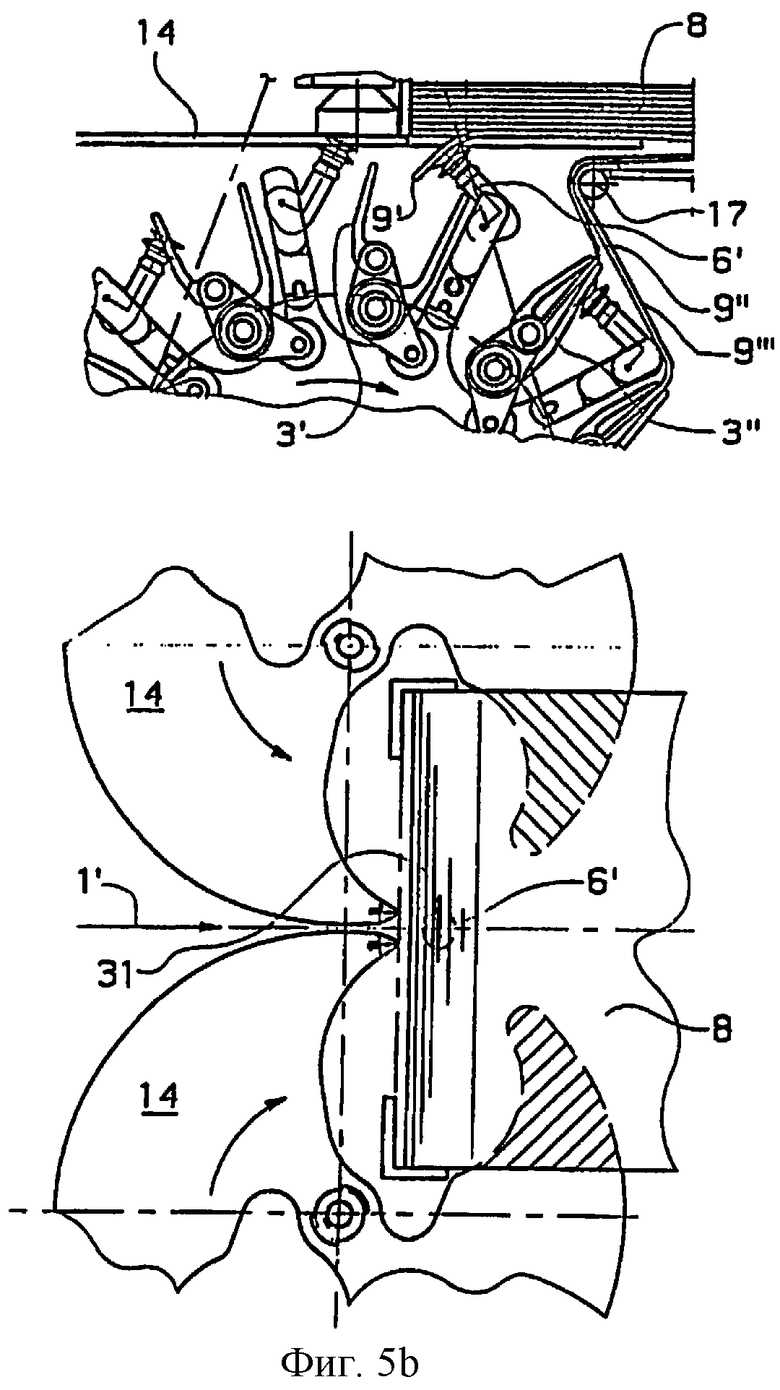

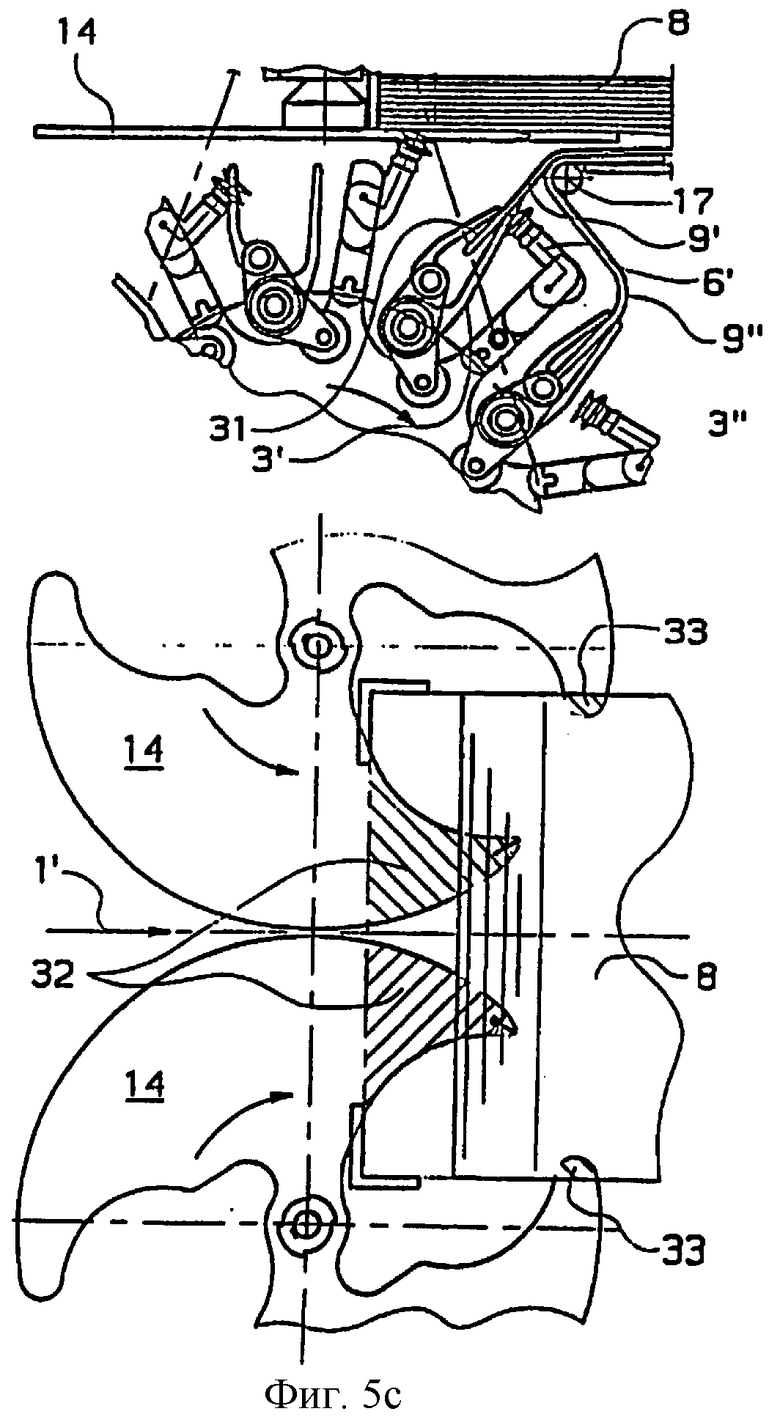

фиг. 5 а-с - соответствующие виды сбоку и сверху той зоны устройства, согласно изобретению, представленного на фиг. 1, в которой пачка изделий поддерживается опорными дисками и в которой происходит отгибание соответствующего самого нижнего изделия, при этом показаны в целом три следующих друг за другом стадии способа;

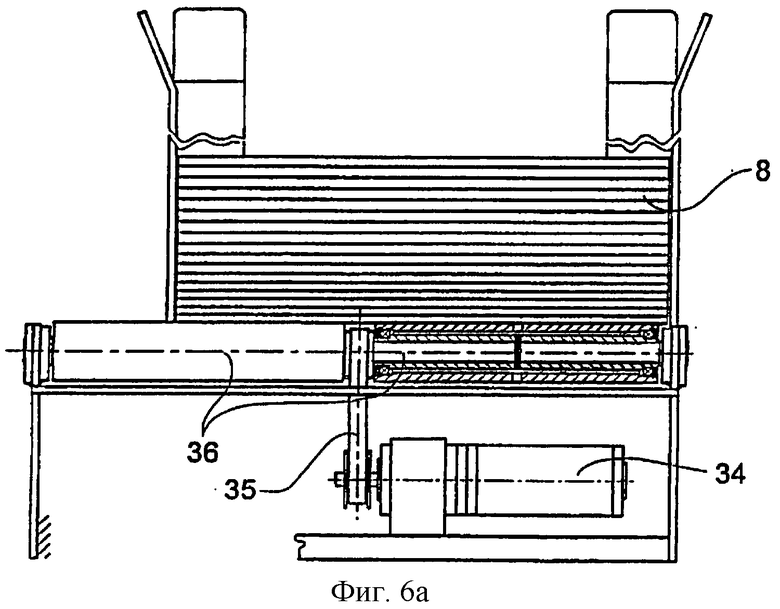

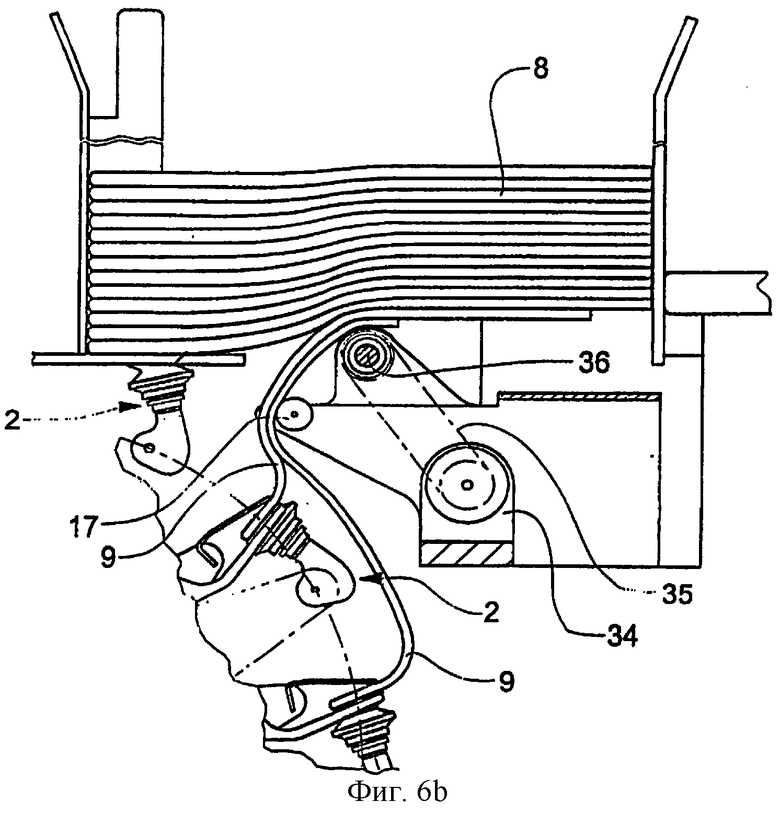

фиг. 6а - второй вариант выполнения устройства, согласно изобретению, на виде перпендикулярно оси вращения приводимого во вращение направляющего валика;

фиг. 6b - пример выполнения, согласно фиг. 6а, вид сбоку;

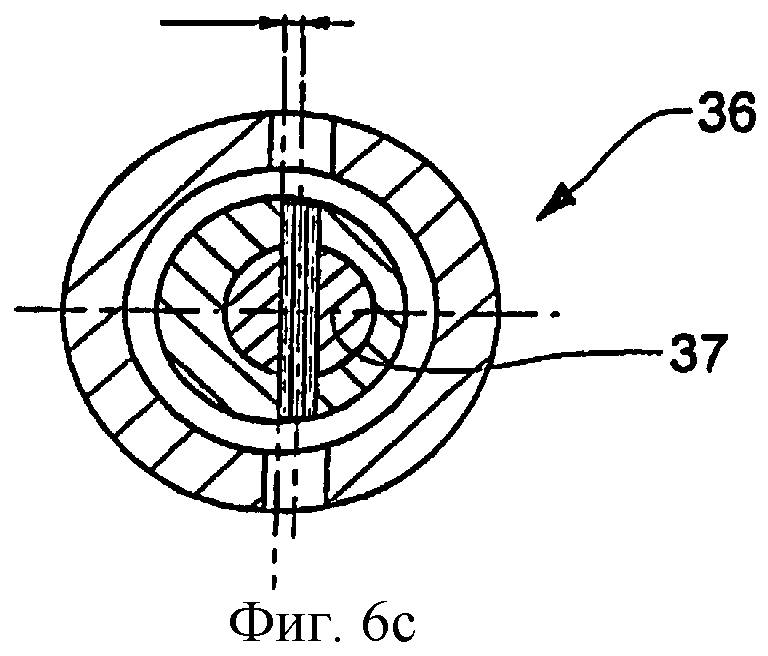

фиг. 6с - разрез перегибного валика, согласно фиг. 6а и 6b;

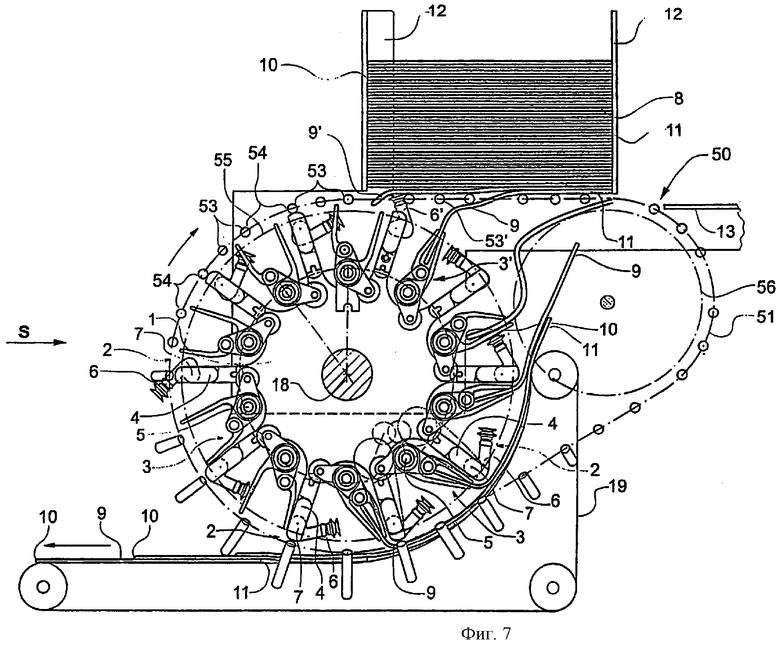

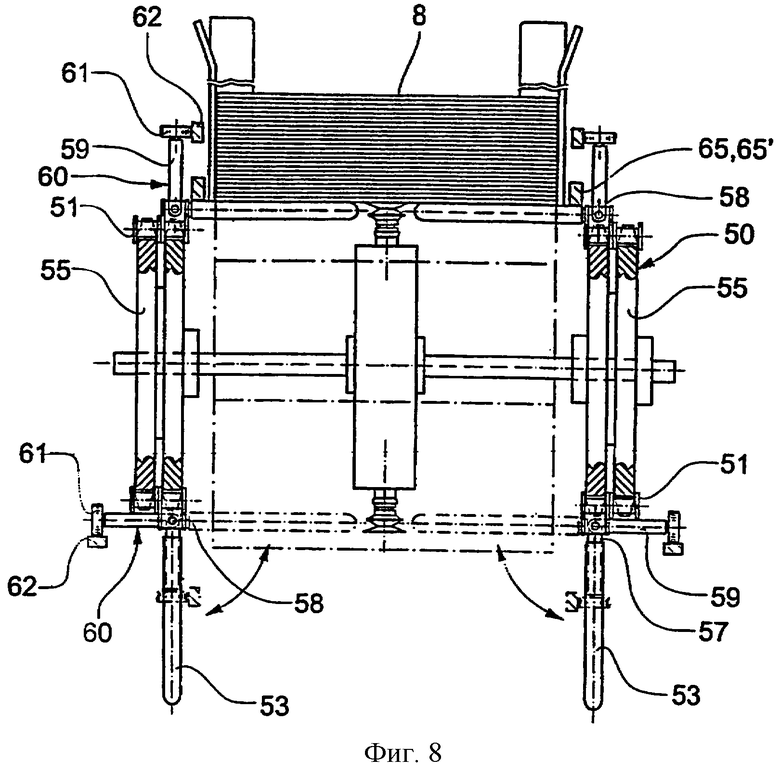

фиг. 7 - третий пример выполнения устройства, согласно изобретению, на виде, соответствующем фиг. 1;

фиг. 8 - устройство, представленное на фиг. 7, вид по стрелке S; и

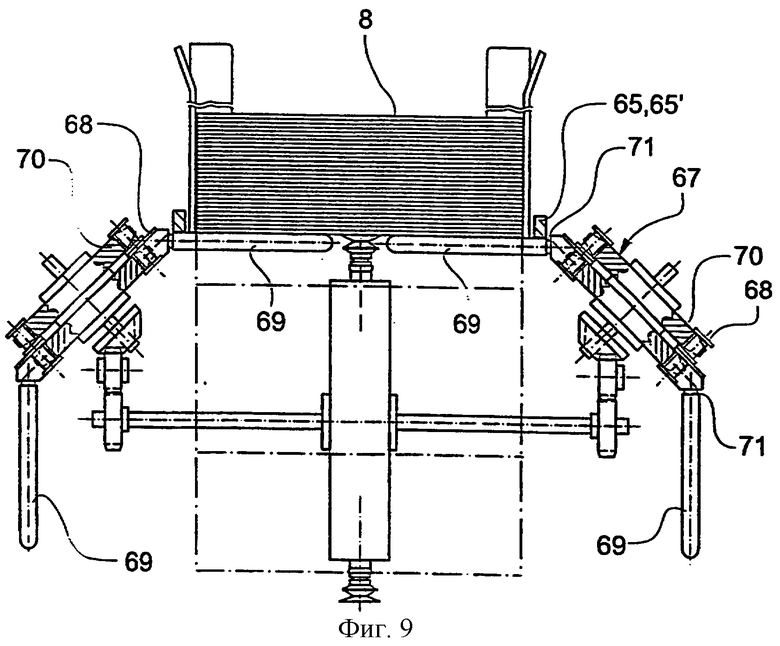

фиг. 9 - четвертый пример выполнения устройства, согласно изобретению, на виде, соответствующем фиг. 8.

На фиг. 1 представлено на виде сбоку устройство, согласно изобретению, с вращающимся в направлении стрелки транспортировочным колесом 1, которое вдоль своей периферии соединено с расположенными на одинаковом расстоянии всасывающими элементами 2 и захватами 3. Количество соединенных с транспортировочным колесом 1 всасывающих элементов 2 равно количеству соединенных с транспортировочным колесом 1 захватов 3. Всасывающие элементы 2 и захваты 3 расположены вдоль периферии транспортировочного колеса 1 со сдвигом относительно друг друга так, что один всасывающий элемент 2 находится между двумя захватами 3, соответственно, один захват 3 находится между двумя всасывающими элементами 2.

Всасывающие элементы 2 имеют соответствующий основной, или опорный блок 4, который прочно и неподвижно соединен с транспортировочным колесом 1. Каждый захват 3 имеет также основной, или опорный блок 5, который также прочно и неподвижно соединен с транспортировочным колесом 1.

Таким образом, основные, или опорные блоки 4 и 5 всасывающих элементов 2 и захватов 3 расположены неподвижно относительно транспортировочного колеса 1 и при вращении транспортировочного колеса не выполняют перемещений относительно друг друга.

Каждый всасывающий элемент 2 имеет головку 6, которая установлена с возможностью поворота вокруг оси 7 на основном, или несущем блоке 4 соответствующей присоски. При этом ось 7 проходит перпендикулярно направлению вращения транспортировочного колеса 1.

Над транспортировочным колесом 1 расположена пачка 8 изделий, в частности пачка печатных изделий 9, из которой с помощью показанного на фиг. 1 устройства изделия 9 по отдельности присасываются всасывающим элементом 2 и передаются в соответствующий захват 3.

Печатные изделия 9 расположены в пачке 8 так, что их соответствующий нижний обрез 10 обращен к транспортировочному колесу 1, а их верхний обрез 11 обращен от транспортировочного колеса 1. Пачка 8 изделий проходит в вертикальных направляющих 12 и на своей нижней стороне опирается на опорный стол 13 и на два расположенных перпендикулярно плоскости чертежа опорных диска 14, при этом как опорный стол 13, так и опорные диски 14 проходят, по меньшей мере, по существу горизонтально. Опорные поверхности опорного стола 13 и опорных дисков 14 расположены параллельно друг другу, при этом опорная поверхность опорного стола 13 находится слегка ниже опорной поверхности опорных дисков 14. Расстояние между обеими плоскостями зависит от толщины печатных изделий 9. Это расстояние предпочтительно является регулируемым.

Опорный стол 13 поддерживает обращенную от транспортировочного колеса 1 зону печатных изделий 9, в то время как оба опорных диска 14 поддерживают переднюю зону пачки печатных изделий 9, обращенную к транспортировочному колесу 1.

Вращающиеся вокруг вертикальной оси 15 опорные диски 14 в отношении их привода соединены через передачу 16 с транспортировочным колесом 1, так что угловые скорости опорных дисков 14 и транспортировочного колеса 1 находятся в заданном соотношении.

В зоне обращенного к транспортировочному колесу 1 конца опорного стола 13 предпочтительно предусмотрен свободно вращающийся перегибной валик 17, ось которого проходит параллельно оси 18 вращения транспортировочного колеса 1. Длина прохождения перегибного валика 17 перпендикулярно плоскости чертежа, по меньшей мере, равна соответствующей длине печатных изделий 9. Перегибной валик 17 предпочтительно предусмотрен под опорными дисками 14, так что он разгружен опорными дисками 14.

Присасывание печатных изделий 9 с помощью всасывающих элементов 2, а также передача печатных изделий 9 от всасывающих элементов 2 на захваты 3 происходит в верхней зоне транспортировочного колеса 1. Передаваемые в захваты 3 печатные изделия 9 за счет вращения транспортировочного колеса 1 в направлении часовой стрелки транспортируются по круговой траектории в нижнюю зону транспортировочного колеса 1.

В этой нижней зоне транспортировочного колеса 1 предусмотрена направляющая лента 19, которая обеспечивает поддержку снизу и тем самым заданное перемещение удерживаемых захватами 3 печатных изделий 9. В расположенной под транспортировочным колесом 1 зоне направляющей ленты 19 направляющая лента 19 выполняет функцию транспортировочной ленты, которая после выполняемого в нижней зоне транспортировочного колеса открывания захватов 3 транспортирует печатные изделия 9 в направлении стрелки от транспортировочного колеса 1.

За счет расположенных на одинаковом расстоянии друг от друга по периферии транспортировочного колеса 1 захватов 3 транспортировка разъединенных печатных изделий 9 выполняется в виде каскадного потока с точным тактом.

Относительно ориентации транспортируемых печатных изделий 9 следует отметить, что печатные изделия 9 вынимаются из пачки 8 изделий их нижним обрезом 10 вперед и транспортируются транспортировочным колесом 1, так что перемещение печатных изделий 9 всегда происходит нижним обрезом 10 вперед, это означает, что в устройстве, согласно изобретению, предпочтительно происходит изменение ориентации на обратную печатных изделий 9.

Ниже будет приведено описание последовательности операций осуществляемого в верхней зоне транспортировочного колеса 1 процесса разъединения со ссылками на фиг. 5.

На фиг. 2 представлена боковая проекция применяемого в изобретении захвата 3. Этот захват 3 имеет основной, соответственно, опорный блок 5, который неподвижно соединен с представленным лишь частично транспортировочным колесом 1. На радиально внешнем конце основного и несущего блока 5 предусмотрена проходящая перпендикулярно направлению вращения транспортировочного колеса 1 ось 20, на которую опираются с возможностью поворота два плеча 21 и 22 захвата 3. При этом заднее в направлении вращения транспортировочного колеса 1 плечо 21 выполнено из жесткого материала, в то время как соответствующее переднее плечо 22 выполнено пружинным для обеспечения приема печатных изделий 9 различной толщины без существенного изменения управления захватами 3.

Оба плеча 21, 22 имеют на своем радиально внутреннем конце соответствующие направляющие ролики 23, 24, которые, по меньшей мере, в зоне приема и передачи транспортировочного колеса 1 проходят вдоль не изображенных направляющих кулис и вызывают тем самым соответствующие движения открывания или закрывания захвата 3.

Слева и справа от захвата 3 на фиг. 2 обозначен основной, соответственно, опорный блок 4 для соответствующего всасывающего элемента 2.

На фиг. 3 представлен, вид спереди, захват 3, выполненный в виде пары захватов. В соответствии с этим, захват 3 состоит из двух расположенных рядом друг с другом захватных элементов 25, при этом каждый захватный элемент 25 имеет два плеча 21, 22 для захватывания печатного изделия 9. Задние, в направлении вращения выполненного на фиг. 3 с двойными стенками транспортировочного колеса 1, плечи обоих захватных элементов 25 неподвижно соединены друг с другом, при этом их перемещение вызвано общим направляющим роликом 24, который в зоне приема и передачи транспортировочного колеса 1 проходит по не изображенной направляющей кулисе. То же относится к обоим передним в направлении вращения транспортировочного колеса 1 плечам захватных элементов 25, которые также соединены жестко и нагружаются направляющим роликом 23.

На фиг. 3 представлено, что головка 6 всасывающего элемента 2 расположена в середине между захватными элементами 25, так что головка 6 выполнена с возможностью перемещения печатного изделия 9 без проблем точно и контролируемым образом в зону раскрытых плеч захвата без столкновения головки 6 и захватных элементов 25 друг с другом. В качестве альтернативного решения, между двумя всасывающими элементами может быть расположен также единственный захватный элемент.

На фиг. 4 представлена, вид сверху, пачка 8 изделий с обоими расположенными под ней опорными дисками 14.

Оси 15 вращения обоих опорных дисков 14 проходят параллельно друг другу, при этом расстояние между обеими осями 15 вращения незначительно больше диаметров обоих опорных дисков 14. Это расстояние приводит к тому, что оба опорных диска 14, которые имеют одинаковые диаметры и одинаковую форму, почти соприкасаются по касательной.

Каждый из обоих опорных дисков 14 имеет два диаметрально противоположных свободных выреза 26, которые проходят от периферии каждого опорного диска 14 вплоть до зоны средней точки опорных дисков 14, при этом это прохождение незначительно больше радиуса опорного диска 14. Форма свободных вырезов 26 является по существу овальной с лежащими радиально внутри углублениями 27, которые расположены вблизи оси 15 вращения. Оба свободных выреза 26 одного опорного диска 14 сдвинуты относительно друг друга так, что линия 28 соединения обоих углублений 27 проходит через ось 15 вращения и по существу перпендикулярно продольному направлению 29 свободных вырезов 26.

Опорные диски 14 имеют на своей обращенной к пачке 8 изделий верхней стороне отверстия 30 для выхода сжатого воздуха, через которые продувается воздух в направлении нижней стороны пачки 8 изделий, за счет чего уменьшается трение между вращающимися в направлении стрелки опорными дисками 14 и нижней стороной пачки 8 изделий.

Под проходящей в вертикальных направляющих 12 пачкой 8 изделий представлено штриховыми линиями положение перегибного валика 17, который проходит перпендикулярно направлению 1' всасывающих элементов 2, соответственно, захватов 3 и параллельно плоскости чертежа, при этом он расположен, приблизительно, посредине под пачкой 8 изделий.

На фиг. 5а - представлены три разных стадии способа, согласно изобретению, при этом каждый раз представлен детальный вид сбоку, согласно фиг. 1, и детальный вид сверху, согласно фиг. 4.

Как представлено на фиг. 5а, вращающиеся в противоположных направлениях опорные диски 14 находятся в таком положении, что обеспечивается максимальная опора пачки 8 изделий снизу. Вся заштрихованная на фиг. 5а зона опорных дисков 14 образует опорную поверхность для пачки 8 изделий, так что вместе с не изображенным на фиг. 5 опорным столом 13 (смотри фиг. 1) обеспечивается опора почти по всей поверхности пачки 8 изделий.

Однако в представленном на фиг. 5а положении опорных дисков 14, между этими опорными дисками 14 имеется достаточно места для головки 6' всасывающего элемента 2, которую можно снизу перемещать к зоне передней кромки 31 самого нижнего печатного изделия 9' в пачке 8. Однако из-за местоположения опорных дисков 14 в этом положении еще не может начаться отгибание печатного изделия 9' вниз.

За счет дальнейшего поворота опорных дисков 14 в направлении стрелки они приходят в положение, представленное на фиг. 5b, в котором зона передней кромки 31 печатного изделия 9' освобождается свободными вырезами 26 опорных дисков 14. В этом положении опорных дисков 14 происходит только незначительная, однако все еще достаточная поддержка пачки 8 изделий, что обозначено на фиг. 5b заштрихованной зоной опорных дисков 14, которая перекрывает меньшую поверхность, чем заштрихованная зона на фиг. 5а.

За счет освобождения зоны передней кромки 31 за счет вращения транспортировочного колеса 1 и поворота головки 6' может начинаться отгибание печатного изделия 9', при этом это отгибание выполняется через ограничительные линии свободных вырезов 26.

За счет дальнейшего поворота опорных дисков 14, согласно фиг. 5с, их заштрихованные зоны 32 заходят под лежащее в пачке 8 печатное изделие над отогнутым печатным изделием 9', за счет чего пачка 8 в зоне своей передней кромки тотчас снова поддерживается снизу, но при этом отогнутое печатное изделие 9' уже находится под опорными дисками 14, так что возможно дальнейшее отгибание и последующее вытягивание печатного изделия 9' из пачки 8 изделий.

За счет представленного на фиг. 5b начального отгибания печатного изделия 9' обеспечивается, что зоны 32 опорных дисков 14 (см. фиг. 5с) входят между уже частично отогнутым печатным изделием 9' и лежащим над ним печатным изделием.

В представленном на фиг. 5с положении опорных дисков 14 они еще поддерживают снизу в небольшой зоне своими участками 33 печатное изделие 9', однако за счет дальнейшего поворота опорных дисков 14 эта поддержка прекращается, за счет чего становится возможным полное отгибание и последующее вытягивание печатного изделия 9'.

В представленном на фиг. 5с положении печатное изделие 9' уже отогнуто так далеко от пачки 8 изделий, что зона его передней кромки 31 находится в зоне приема соответствующего присоске 6' захвата 3', так что на следующей стадии процесса захват 3' может захватывать печатное изделие 9'. Только после того, как захват 3' захватил печатное изделие 9', снимается разряжение с головки 6' всасывающего элемента и начинается вытягивание печатного изделия 9' из пачки 8 изделий.

При вытягивании печатного изделия 9' оно поворачивается вокруг перегибного валика 17 и перемещается в натянутом состоянии, как представлено, например, на фиг. 5а применительно к печатному изделию 9"'. За печатным изделием 9'" следуют противоположно направлению вращения транспортировочного колеса 1 печатные изделия 9"' и 9'. Печатное изделие 9'" (смотри фиг. 5а) находится уже в процессе вытягивания, для печатного изделия 9" этот процесс только начинается, поскольку только что закрылся захват 3".

На фиг. 5а и 5b представлено, что отгибание и вытягивание следующих друг за другом печатных изделий 9'", 9" и 9' происходит с наложением во времени, поскольку в начале отгибания печатного изделия 9' как раз начинается вытягивание печатного изделия 9", при этом вытягивание печатного изделия 9'" еще не закончено. За счет этого наложения во времени можно выполнять процесс разъединения, согласно изобретению, с особенно высокой производительностью.

На фиг. 5b и 5с представлено, что выполняемый с целью передачи в захват 3 поворот всасывающих элементов 2 ориентирован так, что передача осуществляется в соответствующий следующий в направлении транспортировки захват 3.

Можно выполнить всасывающие элементы с возможностью поворота так, что их можно поворачивать в противоположном направлении, что обеспечивает прием всасывающими элементами 2 также изделий 9 от предыдущих в направлении транспортировки, открывающихся захватов 3 для последующей передачи их, например, в захват другой транспортировочной системы.

На фиг. 6а представлен на виде в направлении, перпендикулярном оси вращения перегибного валика 17, другой предпочтительный пример выполнения устройства, согласно изобретению, с частичным разрезом другого перегибного валика 36. На фиг. 6b представлено на виде сбоку устройство, согласно фиг. 6а, а на фиг. 6с представлен разрез дополнительного перегибного валика 36, согласно фиг. 6а и 6b.

Опирающийся своими обоими торцевыми концами на вал 37 с возможностью свободного вращения дополнительный перегибной валик 36 расположен также, как перегибной валик 17 в примере выполнения по фиг. 1, под пачкой 8 изделий, при этом расположение дополнительного перегибного валика 36, согласно фиг. 6а и 6b, выбрано так, что пачка 8 изделий отдельными зонами своей нижней стороны опирается на дополнительный перегибной валик 36.

Неподвижно установленный вал 37 через приводной ремень 35 соединен с электродвигателем 34, который активно приводит во вращение вал 37. Наискосок под дополнительным перегибным валиком 36 расположен перегибной валик 17, который вместе с дополнительным перегибным валиком 36 определяет траекторию движения вытянутого из пачки 8 изделия 9.

Дополнительный перегибной валик 36 установлен на валу 37 с эксцентриситетом так, что дополнительный перегибной валик 36 под действием вала 37, приводимого во вращение электродвигателем 34 через приводной ремень 35, выполняет периодическое движение, которое имеет составляющую, направленную перпендикулярно нижней стороне пачки 8 изделий. За счет этого движения пачка 8 изделий приводится в быстро сменяющиеся перемещения вверх и вниз, соответственно, сообщается вибрация, так что происходит разрыхление пачки 8 изделий; поэтому дополнительный перегибной валик 36 можно назвать также вибрационным валиком. Это разрыхление в свою очередь приводит к уменьшению сил трения, которые действуют между прилегающими друг к другу изделиями 9 пачки 8 изделий, так что изделия 9 можно вытягивать из пачки 8 с меньшими усилиями.

В представленном на фиг. 7 и 8 другом варианте выполнения устройства, согласно изобретению, предусмотрена опора нижней стороны пачки 8 изделий не на вращающиеся опорные диски 14 и опорный стол 13, а на опорное устройство 50, выполненное как своего рода рольганг. Это опорное устройство 50 содержит два расположенных по обеим сторонам пачки 8 изделий и два проходящих в параллельных транспортировочному колесу 1 плоскостях транспортировочных механизма, например, замкнутые тяговые механизмы 51, на которых расположено множество находящихся на расстоянии друг от друга опорных валиков 53. Траектория движения тяговых механизмов 51 проходит в зоне пачки 8 изделий параллельно нижней стороне пачки 8 изделий (т.е. по существу горизонтально), и нижняя сторона пачки 8 поддерживается расположенными в этой зоне под прямым углом к плоскостям траектории движения тяговых механизмов 51 (т.е. перпендикулярно плоскости чертежа фиг. 7) и образующим своего рода рольганг опорным валикам 53. Направление движения поддерживающих нижнюю сторону пачки 8 изделий опорных валиков 53 проходит в направлении от зоны передней кромки к зоне задней кромки находящихся в пачке 8 изделий 9.

Тяговые механизмы 51 выполнены, например, каждый в виде двойной цепи и проходят, с одной стороны, по соосному с транспортировочным колесом 1 двойному цепному колесу 55, а также, с другой стороны, по другому двойному цепному колесу 56. Скорость вращения тяговых механизмов 51, соответственно, скорость поступательного движения опорных валиков 53 находится в заданном соотношении с угловой скоростью транспортировочного колеса 1.

В направлении вращения тяговых механизмов 51 некоторое количество опорных валиков 53 образует одну группу (например, группу из трех валиков, как представлено на фиг. 7), при этом между двумя группами опорных валиков предусмотрено большее расстояние, чем между образующими группу опорными валиками 53. Таким образом, между группами опорных валиков образованы свободные проходы 54, выполняющие функции свободных вырезов 26 опорных дисков 14, согласно фиг. 4, через которые открывается доступ к передней зоне печатных изделий 9. Как представлено на фиг. 7, при освобождении зоны передней кромки печатного изделия 9' начинается отгибание печатного изделия 9' за счет вращения транспортировочного колеса 1 и поворота головки 6' всасывающего элемента. Следующая группа из трех опорных валиков 53' приходит под лежащее в пачке 8 изделий над отогнутым печатным изделием 9' печатное изделие, за счет чего пачка 8 изделий сразу снова поддерживается снизу в своей передней зоне. Находящееся теперь под следующей группой из трех опорных валиков 53' печатное изделие 9' отгибается ими при их перемещении далее вниз в зону приема соответствующего головке 6' всасывающего элемента захвата 3' и затем захватывается им, после чего начинается вытягивание печатного изделия 9' из пачки 8 изделий.

Каждый опорный валик 53 установлен с возможностью свободного вращения на рычажном плече 57 установленного с возможностью поворота вокруг оси 58 углового рычага 60 (см. фиг. 8), другое рычажное плечо 59 которого снабжено направляющим роликом 61 и опирается им на неподвижную кулису 62. Кулиса 62 имеет такую форму, что сходящие с цепного колеса 56 и движущиеся в направлении нижней зоны цепного колеса 55, соответственно, транспортировочного колеса 1 опорные валики за счет вызванного кулисой поворота углового рычага 60 поворачиваются из своего перпендикулярного к плоскости вращения положения в лежащее в плоскости вращения положение, так что без помех может осуществляться передача печатных изделий 9 с захватов 3 на направляющую ленту 19 и их дальнейшая транспортировка.

За счет прилегания находящихся в зоне пачки 8 изделий, направленных перпендикулярно плоскости вращения опорных валиков 53 к неподвижному рельсу 65 (см. фиг. 8), установленные с возможностью свободного вращения опорные валики 53 при их поступательном движении, вызванном тяговым механизмом 51, приводятся во вращение, которое в зоне соприкосновения с нижней стороной пачки противоположно поступательному движению. Особенно предпочтительно использовать вместо неподвижного рельса 65, например, подвижную ленту 65', с помощью которой опорные валики так приводятся во вращение противоположно направлению поступательного движения, что окружная скорость опорных валиков 53 превосходит скорость их поступательного движения. За счет этого сглаживается возможно возникающая перед соответствующим опорным валиком выпуклость, обусловленная весом пачки, и тем самым предотвращается возможное повреждение печатных изделий 9.

На фиг. 9 представлен другой вариант выполнения опорного устройства 67 для поддержки пачки 8 изделий на ее нижней стороне, которое по принципу действия соответствует опорному устройству 52, согласно фиг. 7 и 8, и также выполнено в виде рольганга. В этом опорном устройстве 67 также имеются по обеим сторонам пачки 8 изделий замкнутые тяговые механизмы 68, например, двойные цепи, которые снабжены опорными валиками, образующими своего рода роликовый ковер. В этом варианте выполнения боковые тяговые механизмы 68, а также соответствующие двойные цепные колеса, соответственно, пары двойных лепных колес, из которых на фиг. 9 представлены только активно соединенные с транспортировочным колесом 1 двойные цепные колеса 70, расположены в плоскости, наклонной к плоскости транспортировочного колеса предпочтительно под углом 45°. Опорные валики 69 расположены с возможностью свободного вращения на опорных плечах 71, неподвижно соединенных с тяговыми механизмами 68. Опорные плечи 71 образуют с плоскостью цепных колес также угол 45°, так что опорные валики 69 в верхней зоне траектории движения тяговых механизмов направлены параллельно нижней поверхности пачки 8 изделий и образуют опорную поверхность, однако в нижней зоне принимают параллельное транспортировочному колесу положение, за счет чего снова создается пространство для беспрепятственной транспортировки печатных изделий 9. И в этом примере выполнения находящиеся в зоне пачки 8 изделий опорные валики 69 приводятся с помощью направляющей 65 или приводимой в движение ленты 65' во вращательное движение, противоположное поступательному движению тяговых механизмов 68, при этом, в частности, при применении подвижной ленты 65', происходит предпочтительное сглаживание печатных изделий 9 во время отгибания.

Изобретение относится к способу транспортировки плоских гибких изделий, в частности печатных изделий (9), хранящихся в пачке, и устройству для выполнения такого способа. В соответствии с данным способом посредством всасывающего элемента (2) отгибают переднюю кромку (31) каждого изделия с нижней стороны пачки (8) изделий, после чего указанные изделия транспортируют с помощью захвата (3), который захватывает зону передней кромки указанного изделия. Направление движения захвата (3) в зоне нижней стороны пачки (8) изделий происходит по существу от зоны передней кромки к зоне задней кромки изделий (9), находящихся в пачке. Каждое отдельное изделие (9) после выполненного с помощью всасывающего элемента (2) отгибания передают непосредственно в захват (3). Каждое изделие (9) во время отгибания и во время непосредственно следующей за этим транспортировки постоянно удерживается либо всасывающим элементом (2), либо захватом (3). Это обеспечивает возможность разъединения плоских изделий различного вида с высокой производительностью. 2 н. и 27 з.п. ф-лы, 9 ил.

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ СКВАЖИННЫМ НАСОСОМ И ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1991 |

|

RU2027912C1 |

Авторы

Даты

2005-11-27—Публикация

2000-09-29—Подача