движущейся по кругу цепью 13 на которой с равномерными промежутками укреплены захватные кулачки 17. Последние захватывают задние кромки печатных изделий 9, Для спрессовки стапеля 4 имеются несколько опорных роликов 39, укрепленных на роторе 37, Последний приводится в движение по кругу по часовой стрелке D синхронно d транспортирзтощей цепью 13, Опор- ньш ролик 39 давит соответственно на самое последнее изделие 9 стапе

ля 4. Опорный ролик 39, воздействующий на стапель 4, постоянно находится непосредственно перед передней кромкой выложенного изделия 9 и вместе с ним движется вверх в направлении его выклада С, Тем самьм стапель 4 почти постоянно испытывает давление сжатия, однако следующее изделие 9 может выкладываться, не испытьгаая давления. 8.з.п. ф-лы, 9 ил.

Изобретение относится к полиграфии . Цель изобретения - повышение надежности работы устройства при выкладке изделий. Для формирования горизонтального стапеля 4 печатные изделия 9 выкладываются на соответственно последнее печатное изделие 91. Для этого предусмотрен транспортер 12 с по меньшей мере одной движущейся по кругу цепью 13, на которой с равномерными промежутками укреплены захватные кулачки 17. Последние захватывают задние кромки печатных изделий 9. Для спрессовки стапеля 4 имеются несколько опорных роликов 39, укрепленных на роторе 37. Последний приводится в движение по кругу по часовой стрелке D синхронно с транспортирующей цепью 13. Опорный ролик 391 давит соответственно на самое последнее изделие 91 стапеля 4. Опорный ролик 391, воздействующий на стапель 4, постоянно находится непосредственно перед передней кромкой выложенного изделия 911 и вместе с ним движется вверх в направлении его выклада С. Тем самым стапель 4 почти постоянно испытывает давление сжатия, однако следующее изделие 911 может выкладываться, не испытывая давления. 8 з.п. ф-лы, 9 ил.

Изобретение относится к устройству для формирования стапелей из гибких плоских изделий.

Цель изобретения - повьшение на- ежности работы устройства при выкладке изделий.

На фиг,1 дана принципиальная схема устройства для формирований Стапеля, взвд сбоку: на фиг.2 то ке, в увеличенном масштабе; на фиг.З PI 4 - y iacTOK места стапелиро- аания устройства в последовательные Номенты процесса выклада согласно фиг,- и в з- величенном масштабе; на - фиг.5 - вид по стрелке А на фиг.2 в горизонтальной проекции и в увеличенном по сравнению с фиг.2 масштабе: йа фиг,6 и 7 - секция цепного транс- Портера с захватным кулачком в профильной или горизонтальной проекции и в увеличенном по сравнению с фиг.2-5 масштабе5 на фиг,8 г вариант выполнения устройства формирования стапеля печатной продукции в профиль йой проекции согласно фиг.2-4| на фиг,9 - вид по стрелке А на фиг.8 в горизонтальной проекции в увел гчен- мом по сравнению с фиг,8 масштабе, На фиг.. схематически изображен, самонаклад 1р имеющий известную конструкцию. К самонакладу 1 относится за.грузочное устройство 2, готею- шее устройство 3 фор1 1ирования ста- йеля КЗ гибких плоских изделий. Устройством 3 формируется горизонтахш- ный стапель 4, продольная ось которого несколько наклонена относитель- ио горизонтали. Стапель 4 упирается в упор 5 и расположен на опоре 6, На фиг.1 показан подборочньй цепной транспортер 7 подборочно-швейной машины или подборочной MamHHHj который

0

5

0

5

известным путем соединяет между собой несколько последовательно установленных самонакладов. Самонаклад 1 оснащен устройствами (не показаны) для снятия изделий со стапеля 4 и укладки на подборочный цепной транспортер 7,

Устройство 3 имеет транспортер 8, подающий печатную продукцию 9, которая в данном случае представляет собой сфальцованные листы, подавае- Mbie каскадом R, на место 0 стапели- рования, R подаваемом каскаде S каждое печатное изделие 9 соответственно находит на предыдущее. Это означаетJ что в подаваемом в основном в горизонтальном направлении каскаде передняя кромка печатных изделий 9 является свободной, Радние кромки изделий 9- образованы кромками фальца. Подающий транспортер 8 имеет ленточный транспортер 11, к которому примыкает другой транспортер 12, подающий печатную продукцию 9,

Транспортер I2 имеет два проходящих взаимно параллельно и с некоторым 5 промежутком и вьтолненных в виде

цепей транспортирующих органа 13 (на фиг,2-7 показан один). Каждый транс- пертир тощий орган 13 движется на стационарных цепных колесах 14-16, из которых одно цепное колесо, например 14, является приводным. Транспортирующие органы 13 движутся в направлении В, В , которое в основном проходит параллельно продольной оси стапеля 4 и в соответствии с этим также несколько наклонено относительно горизонтали. На каждом транспортирующем органе 13 с равномерными промежутками расположены захватные

0

0

5

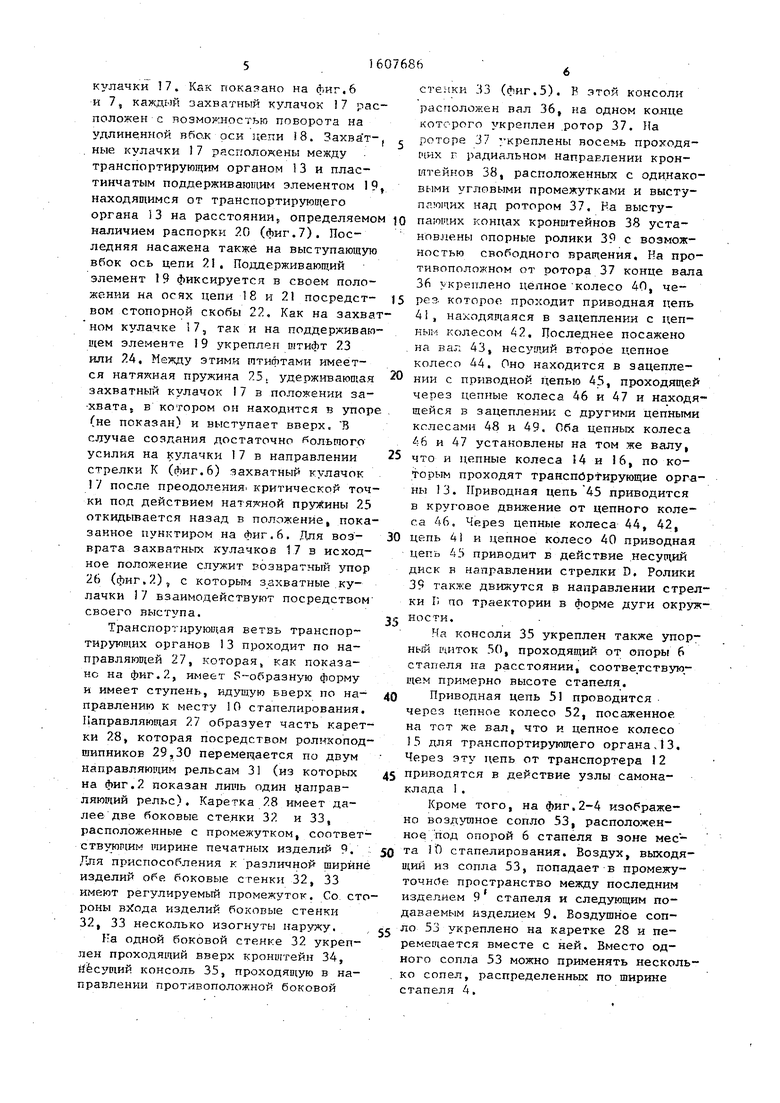

кулачки 17. Как показано на фиг.6 и 7, каждый : ахватный кулачок 17 расположен с возможностью поворота на удлиненной вбо.к оси jj;enH 18. Захва т- ные кулачки 17 расположены между . транспортирующим органом 13 и пластинчатым поддерживающим элементом 19, находящимся от транспортирующего

стеяки 33 (фиг.5). В этой консоли расположен вал 36, на одном ко.нце которого укреплен ,ротор 37. На роторе 37 укреплены восемь проходя щих F радиальном направлении кронштейнов 38, расположенных с одинак выми угловыми промежутками и высту пающих над ротором 37, На высту...-.J..,Jl.лv - V П f f 1 -О, J3 ОИ„ 1 у -

органа )3 на расстоянии, определяемом ю паюиих концах кронс тейнов 38 устаналичием распорки 20 (фиг.7). Последняя насажена также на выступающую вбок ось цепи 21, Поддерживающий элемент 19 фиксируется в своем положении на осях цепи 18 и 21 посредством стопорной скобы 22, Как на захватном кулачке 17, так и на поддерживающем элементе 19 укреплен пгтифт 23 или 24, Между этими штифтами имеется натяжная пружина 7.5. удерживающая захватный кулачок 7 в положении за- хвата, в котором он находится в упоре (не показан) и выступает вверх. В случае создания достаточно Р ОЛЬШОГО усилия на кулачки 17 в направлении стрелки К (фиг.6) захватный кулачок 17 после преодоления, критической точки под действием натяжной пруяСины 25 откидывается назад в положение, показанное пунктиром на фиг.6. Для возврата захватных кулачков 17 в исходное положение служит возвратный упор 2Ь (фиг.2), с которым захватные кулачки 17 взаимодействуют посредством своего выступа.

Транспортирующая ветвь транспортирующих органов 3 проходит по направляющей 27, которая, как показано на фиг.2, имеет Р-образную форму и имеет ступень, идущую вверх по направлению к месту 10 стапелирования. Направляющая 27 образует часть каретки 28, которая посредством роликоподшипников 29,30 перемещается по двум направляющим рельсам 31 (из которых на фиг, 2 показан лихчь один уаправ- ляющий рельс). Каретка 28 имеет далее две боковые сте.нки 32 и 33, расположенные с промежутком, соответствующим ширине печатных изделий 9. Лля приспособления к различной ширине изделий обе боковые стенки 32, ЗЗ имеют регулируемый промежуток. Со стороны входа изделий боковые стенки 32, 33 несколько изогнуты наружу.

На одной боковой стенке 32 укреплен проходящий вверх кронштейн 34, й суошй консоль 35, проходящую в направлении противоположной боковой

15

20

25

30

новлены опорные ролики 39 с возможностью свободного вращения. На про тивоположном от ротора 37 конце вал 36 укреплено цепное колесо 40, через, которое проходит приводная цепь 41, находящаяся в зацеплении с цепным колесом 42, Последнее посажено на вал 43, несущий второе цепное колесо 44, Оно находится в зацеплении с приводной Цепью 45, проходяще через цепные колеса 46 и 47 и наход щейся в зацеплении с другими цепным колесами 48 и 49. Оба цепных колеса 46 и 47 установлены на том же валу, что и цепные колеса 14 и 16, по которым проходят транспОр ирующие орг ны 13. Приводная цепь 45 приводится в круговое движение от цепного коле са 46. Через цепные колеса 44, 42, цепь 41 и цепное колесо 40 приводная цепь 43 приводит в действие несущий диск в направлении стрелки D. Ролики 39 также движутся в направлении стре ки I; по траектории в форме дуги окру ности.

На консоли 35 укреплен также упор ный щиток 50, проходяпшй от опоры 6 стапеля на расстоянии, соответствующем примерно высоте стапеля,

Приводная цепь 51 проводится через цепное колесо 52, посаженное на тот же вал, что и цепное колесо 15 для транспортирующего органа, 13, Через эту цепь от транспортера 12 приводятся в действие узлы самонаклада I .

Кроме того, на фиг.2-4 изображено воздушное сопло 53, расположенное/под опорой 6 стапеля в зоне мес- 50 та 10 стапелирования. Воздух, выходящий из сопла 53, попадает в промежуточное пространство между последним изделием 9 стапеля и следующим подаваемым изделием 9, Воздушное сопло 53 укреплено на каретке 28 и перемещается вместе с ней. Вместо одного сопла 53 можно применять несколь ко сопел, распределенных по ширине стапеля 4.

35

40

45

55

стеяки 33 (фиг.5). В этой консоли расположен вал 36, на одном ко.нце которого укреплен ,ротор 37. На роторе 37 укреплены восемь проходящих F радиальном направлении кронштейнов 38, расположенных с одинаковыми угловыми промежутками и выступающих над ротором 37, На высту...-.J..,Jl.лv - V П f f 1 -О, J3 ОИ„ 1 у -

паюиих концах кронс тейнов 38 устаю паюиих концах кронс тейнов 38 уста15

20

25

30

новлены опорные ролики 39 с возможностью свободного вращения. На противоположном от ротора 37 конце вала 36 укреплено цепное колесо 40, через, которое проходит приводная цепь 41, находящаяся в зацеплении с цепным колесом 42, Последнее посажено на вал 43, несущий второе цепное колесо 44, Оно находится в зацеплении с приводной Цепью 45, проходящей через цепные колеса 46 и 47 и находящейся в зацеплении с другими цепными колесами 48 и 49. Оба цепных колеса 46 и 47 установлены на том же валу, что и цепные колеса 14 и 16, по которым проходят транспОр ирующие органы 13. Приводная цепь 45 приводится в круговое движение от цепного колеса 46. Через цепные колеса 44, 42, цепь 41 и цепное колесо 40 приводная цепь 43 приводит в действие несущий диск в направлении стрелки D. Ролики 39 также движутся в направлении стрелки I; по траектории в форме дуги окружности.

На консоли 35 укреплен также упорный щиток 50, проходяпшй от опоры 6 стапеля на расстоянии, соответствующем примерно высоте стапеля,

Приводная цепь 51 проводится через цепное колесо 52, посаженное на тот же вал, что и цепное колесо 15 для транспортирующего органа, 13, Через эту цепь от транспортера 12 приводятся в действие узлы самонаклада I .

Кроме того, на фиг.2-4 изображено воздушное сопло 53, расположенное/под опорой 6 стапеля в зоне мес- 0 та 10 стапелирования. Воздух, выходящий из сопла 53, попадает в промежуточное пространство между последним изделием 9 стапеля и следующим подаваемым изделием 9, Воздушное сопло 53 укреплено на каретке 28 и перемещается вместе с ней. Вместо одного сопла 53 можно применять несколько сопел, распределенных по ширине стапеля 4.

35

40

45

5

Прижимной ролик 39 постоянно прилегает к последнему изделию 9 стапеля 4. Место, где прижимной ролик 39 прилегает к последнему изделию 9s перемещается вперед в результате вращения ротора 37. Вследствие наклонного положения перемещаемой в направле- йии стрелки Е каретки 28 последняя стремится к движению по своей направляющей 31 вниз, т.е, на фиг.2 налевю Прижимной ролик, прилегающий к стапе- Пю 4 в его. середине, создает на ста-- цель 4 прижимное усилие содействующее тому, чтобы по меньшей мере пос педние печатные изделия 9 стапеля 4 сохраняли легкую V-образ- Ную формуJ как показано на фиг,5, Эта V-образная форма предаетj в частности, жесткость печатным изделиям 9, что позволяет снизить опасность загиба печатных изделий 9 назад при воможном столкновении с упорным щитком 50. .

Печатные изделия 9, подаваемые ленточным транспортером 1 примерно в горизонтальном направлении, поступают на транспортер 12 транспорти- рующий.печатные изделия 9 к месту IG стапелирования. В.этом месте печатные изделия 9 выкладываются на - последне.е изделие 9 стапеля в направлении стрелки С„ В ходе этого вы клада изделия должны совершить поворот примерно на 90 относительно направления их подачи, т.е, направления перемещения ленточного транспортера 11. Этот поворот осуществляется не сразу а в два этапа. Первый поворот происходит при переходе в идущий вверх участок направляющей 27 Второй поворот происходит при набегании на последнее печатное изделие 9 стапеля 4, Таким путем удается избежать необходимости полного поворота на 90 6 месте 10 стапелирования.

Транспортировка печатных изделий 9, поступающ1-1Х на транспортер 12, осуществляется захватными кулачками 17, которые на протяжении пути-транспортировки захватьтают задние кромки 9а печатных изделий 9, При этом не обязательно, чтобы ленточный транспортер 11 подавал печатные изделия 9 точно по фазе относительно захватных кулачков 17, Те печатные изделия 9, которые при поступлении на .транспортер 12 не были захвачены за

5

0

5

0

5

0

5

0

5

хватным кулачком 17, соскальзьшают назад до упора на захватном кулачке, как только происходит нЕх изгиб в вертикальное положение. Тем самым обеспечивается вьшлад печатных изделий 9 на стапель 4 с установленными, опре- деленньми захватными кулачками 17 промежутками.

Этот выклад печатных изделий 9 с заданными промежутками, наличие согласованных с ними промежутков между роликами 39, а также синхронность приведения в действие транспортирующих органов 13 и ротора 37 с роликами 39 является гарантией того, что при выкладе печатного изделия 9 ролик 39, создающий давление на последнее печатное изделие 9 стапеля 4, находится прямо перед передней кромкой выложенного печатного изделия 9 и движется с последним вверх в направлении его выклада С, как показано на фиг.2-4р на которых процесс выклада изображен в три последовательные момента времени, В процессе выклада на последнее печатное изделие 9 создается постоянное давление роликом 39, тогда как следующее печатное изделие 9 может вьгкладьшаться, не испытьтая давление .

Как только выложенное печатное изделие 9 попадет в крайнее положение (фиг.4), следующий ролик 39 входит с ним в контакт. Ролик 39 перемещается- со следующим выложенным печатным изделием 9 вверх.

Стапель 4, который передним кондом примыкает к неподвижному упору 5 (фиг.1), испытьгоает постоянное давление сжатия. Это позволяет избежать роспуска стапелированных печатных изделий 9. Так как при выкладе печатные изделия 9 не прижимаются к стапелю, то при выкладе не подвергаются повреждению даже тонкие изделия. Кроме того, создаются препятствия тому, чтобы выложенное печатное изделие 9 захватьша- ло вверх последнее печатное изделие 9 всле :стБие трения между обоими печатными изделиями. Но если в определенных слзгчаях это и произойдет, то упор 50 помешает дальнейшему фрикционному захвату последнего печатного изделия 9 . Путем нагнетания воздуха посредством воздушного сопла 53 в промежуточное пространство между

последним печатным изделием 9 ; и выложенным печатным изделием 9 можно предотвратить в процессе ныклада контакт изделийJ который вызвал бы фрик ционньш захват. В зависимости от ви- да стапелируемых печатных изделий 9 и характера их поверхности упорный щкток 50 и/или воздушное сопло 53 ,могут не применяться.

Очевидно, что с увеличением ста- :пеля 4, т.е. с каждым вновь вьшожен- ным печатным изделием 9, место 10 стапелирования перемещается назад. Это .означает также, что каретка 28 должна двигаться назад по стрелке Е. Это движение происходит автоматически за счет того, что при каждом набегании прижимного ролика 39 на только что выложенное печатное изделие 9 каретка 28 оттесняется. Вместе с кареткой 28 назад движется также направляющая 27 для транспортирующих органов 13, так что идущий вверх участок 27а направляющей 27 за- нимает постоянно одно и то же положение относительно кбнца стапеля 4.

Как показано на фиг.2 и 4, захватные кулачки 17 воздействуют на заднюю кромку 9в печатных изделий 9 до тех пор, пока они не будут полностью выложены на стапель 4. Так как за- хватньш кулачки :7 продолжают движение в направлении В , которое в основном проходит под прямым углом по отношению к плоскости последнего печат- кого изделия 9 стапеля 4, то от стапеля 4 на эти захватные кулачки 17 создается усилие, действующее в направлении стрелки К (фиг.6), которое после прохождения мертвой точки вызывает откидывание захватных кулачков 17 назад, В этом положении захватные кулачки 17 в ходе их дальнейшего движения под стапелем 4 не могут воздействовать на нижнюю кромку стапелированных печатных изделий 9. Этим вызывается прижатие нижней кромки стапелированных печатных изделий 9 к стапелю 4, но предотвращается возможность повреждения этих нижних кромок захват 1ыми кулачками 17. При движении в обратном направлении захватные кулачки 17 снова поднимаются возвратным упором 26 (фиг.2) в положение захвата.5

,, В процессе рассмотренного формирования стапеля 4, который служит в качестве буферного стапеля для снаб

-

j 25

ЗО 5

0

жения самонаклада 1, на переднем конце стапеля 4 происходит отвод печатных изделий 9, Это означает что в зависимости от соотношения между скоростью отвода и скоростью стапелирования стапель станойится больше или меньше. Ввиду наличия такого буферного стапеля удается в течение известного времени поддерживать самонаклад 1 в рабочем состоянии и тогда, когда подача печатных изделий 9 по ленточному транспортеру 11 прерывается.

Сталкивание печатных изделий 9 посредством захватных кулачков 17 и при.имание роликами 39, которое приводятся в движение по кругу синхронно со скоростью движения захватных кулачков 17, позволяет осуществлять бесперебойное стапелирование не . ; только тогда, когда печатные изделия 9 при подаче в виде каскада S подаются с неравными интервалами, но и когда в этом каскадном потоке имеют место перерывы. По этой же причи- не имеется также возможность бесперебойного стапелирования плоскостных изделий, которые не обязательно должны представлять собой печатные изделия и не поступают в виде каскада.

Усилие, с которым ролики 39 прижимаются к стапелю 4, можно увеличить путем крепления на каретке 28 дополнительного груза, который, например, поднимается и опускается при :движении каретки. Можно применять и другие пригодные приспособления для создания необходимого прижимного усилия.

Преиму1 (ество рассмотренного автоматического перемещения каретки 28 состоит в том, что для перемещения каретки не требуются никакие дополнительные устройства. Но можно приме-, нять и управляющие устройства, кото рые управляют движением каретки. В одной из возможных форм выполнения такого рода несущий диск 37 не соеди- . ней прочно с кареткой 28, а укреплен на поворотном рычаге. С изменением размера стапеля 4 изменяется и положение несущего диска 37 и тем самым положение поворота рычага. Это положение поворота можно использовать для управления перемещением каретки.

Устройство 3 формирования стапеля позволяет формировать не только буферные стапели, служащие для снабжения самонакладов и других машин для обработки С помощью подобньк устройств формирования стапеля и указанным путем можно также формировать стапели, которые одновременно с выкладом печатных изделий снова не разбираются на другом конце, а посту™ пают на дальнейшую обработку в виде стапеля или, после возможного промежуточного хранейия в другом месте снова разбираются для дальнейшей обработ ки отдельных изделий.

Место 10 стапелирования может быть расположено и стационарно что вызывает необходимость изменения положе

ния опоры, находящейся на другом кон-2п которых цепное колесо 14 приводится

: це стапеля. При таком решении мозкет отсутствовать подвижная каретка 2S, ; , в устройстве формирования стапе- :ЛЯ прежде всего при наличии тонких :печатных изделий может произойти за- :гиб ИЛИ закатывание их передней кромки при выкладе, что может привести

к образованию мест перегиба или иного

рода дефектов, которые могут отри; цательно сказаться при последующем , снятии стапеля, а также при дальнейшей обработке печатных изделий. Кроме того, несмотря на наличие упорного щитка 50 в месте 10 выклада печатных изделий 95 проходящего вдоль верхней стороны стапеля ,. некоторые печатные изделия 9 могут сместиться слишком далеко вверх и потому выступать над стапелем 4. Подобные печатные изделия впоследствии создают помехи при снятии стапеля. Эти н-е достатки устраняет форма вьшолнения согласно фиг.8 и 9,

Устройство формирования стапеля

30

в движение, как указано ниже. На каж дом транспортирующем органе 13 установлены захватные кулачки 17, Промежуток между захватными кулачками 17 25 больше, чем каскадный промежуток а, т.е. промежуток между последовательными печатными изделиями 9 в каскаде S . В данном примере вьшолнения . промежуток между захватными кулачками 17 почти в 3 раза больще этого каскадного промежутка а. Конструкция захватных кулачков 17 соответствует конструкции кулачков, изображенных на фиг.2-4, а также 6 и 7, и они также; укреплены на транспорти рующих органах 13 с возможностью опрокидывания, )

Транспортирующая ветвь транспортирующих органов 13 проходит по Q направляющей 27, которая имеет учас ток 27а, идущий вверх по направлению к месту 10 стапелирования : .: (фиг.В). Этот восходящий участок направляющей служит одновременно опо35

Транспортирующая ветвь транспортирующих органов 13 проходит по Q направляющей 27, которая имеет участок 27а, идущий вверх по направлению к месту 10 стапелирования : .: (фиг.В). Этот восходящий участок направляющей служит одновременно опо50

согласно фиг.8 и 9 в значительной сте-дз Рой средней части печатных изделий 9.

Указанная направляющая 27 образует часть каретки 28s перемещаемой по двум направляющим рельсам 31, из которых на фиг.8 показан один. Каретка 28 ffivieeT далее две боковые стенки, которые на фиг.9 не изображены, а на фиг.8 изображена одна боковая стенка 32,

На боковой стенке 32 укреплен проходящий вверх кронштейн 34, несущий консоль 35 (фиг.9). В консоли 35 расположен вал 36 (фиг,8), на одном конце которого з креплен несущий диск 37. На роторе 37 укреплены вопени соответствует устройству, изображенному на фиг,1-7. Обозначенное на фиг,8 индексом 3 устройство формирования стапеля представляет соеюй часть загрузочного устройства 2 для самонаклада 1 известного типа. Посредством устройства 3 формируется

горизонтальный стапель 4,

ось 4а которого несколько относительно горизонтали. опирается переднш- концом жен на опоре 6,

Устройство 3 формирования стапе- j ля имеет подающее устройс тво В, подаюпродОЛЬнал

наклонена Стапель 4 и распело™

55

5

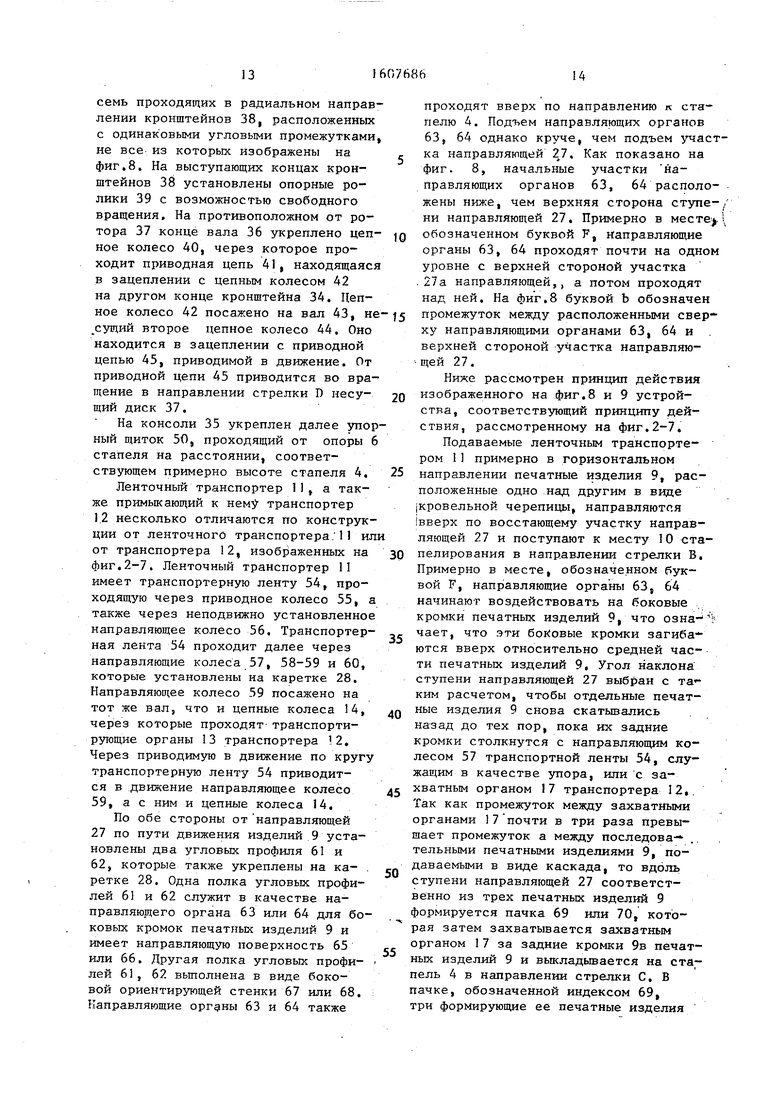

щее к месту 10 стапелирования печатные изделия 9, подаваемые в виде каскада S, В подаваемом каскаде S соответственно каждое печатное изделие 9 расположено на предьщущем, так что передняя кромка печатных изделий 9 является свободной. Подающее устройство8имеет ленточный транспортер 11, к которому примыкает другой транспортер 12, подающий печатную продукцию

9на стапель 4. Транспортер 12 имеет два проходящих взаимно параллельно и с некоторым промежутком; вьшол- ненньгх в виде цепей транспортирующих органа 13, из которых на фиг,8 показан один. Каждый транспортирующий орган 13 движется на стационарно рас - положенных цепных колесах 14-16, из

которых цепное колесо 14 приводится

в движение, как указано ниже. На каждом транспортирующем органе 13 установлены захватные кулачки 17, Промежуток между захватными кулачками 17 больше, чем каскадный промежуток а, т.е. промежуток между последовательными печатными изделиями 9 в каскаде S . В данном примере вьшолнения . промежуток между захватными кулачками 17 почти в 3 раза больще этого каскадного промежутка а. Конструкция захватных кулачков 17 соответствует конструкции кулачков, изображенных на фиг.2-4, а также 6 и 7, и они также; укреплены на транспортирующих органах 13 с возможностью опрокидывания, )

Транспортирующая ветвь транспортирующих органов 13 проходит по направляющей 27, которая имеет участок 27а, идущий вверх по направлению к месту 10 стапелирования : .: (фиг.В). Этот восходящий участок направляющей служит одновременно опо

Рой средней части печатных изделий 9.

семь проходящих в радиальном направлении кронштейнов 38, расположенных с одинаковыми угловыми промежутками не все из которых изображены на фиг.8. На выступающих концах кронштейнов 38 установлены опорные ролики 39 с возможностью свободного вращения. На противоположном от ротора 37 конце вала 36 укреплено цепное колесо АО, через которое проходит приводная цепь 41, находящаяся в зацеплении с цепным колесом 42 на другом конце кронштейна 34. Цепное колесо 42 посажено на вал A3, не сущий второе цепное колесо 44. Оно находится в зацеплении с приводной цепью 45, приводимой в движение. От приводной цепи А5 приводится во вращение в направлении стрелки D несущий диск 37.

На консоли 35 укреплен далее упорный пшток 50, проходящий от опоры 6 стапеля на расстоянии, соответствующем примерно высоте стапеля А. Ленточньот транспортер 11, а также примыкающий к нему транспортер 1.2 несколько отличаются по конструкции от ленточного транспортера. 1 1 ил от транспортера 12, изображенных на фиг.2-7. Ленточный транспортер 11 имеет транспортерную ленту 5А, проходящую через приводное колесо 55, а также через неподвижно установленное направляющее колесо 56. Транспортерная лента 5А проходит далее через направляющие колеса 57, 58-59 и 60, которые установлены на каретке 28. Направляющее колесо 59 посажено на тот же вал, что и цепные колеса 14, через которые проходят-транспорти- рзпощие органы 13 транспортера 2, Через приводимую в движение по кругу транспортерную ленту 54 приводится в движение направляющее колесо 59, а с ним и цепные колеса 14.

По обе стороны от направляющей 27 по пути движения изделий 9 установлены два угловых профиля 61 и 62, которые также укреплены на ка- . ретке 28. Одна полка угловых профилей 61 и 62 служит в качестве направляющего органа 63 или 64 для боковых кромок печатных изделий 9 и имеет направляющую поверхность 65 или 66. Другая полка угловых профилей 61, 62 вьшолнена в виде боковой ориентирующей стенки 67 или 68. Направляющие органы 63 и 64 также

10

J5

20

25

проходят вверх по направлению к стапелю А. Подъем направляющих органов 63, 6А однако круче, чем подъем участка направляющей . Как показано на фиг. 8, начальные участки направляющих органов 63, 6А располо- жены ниже, чем верхняя сторона ступе-/ ни направляющей 27. Примерно в месте. обозначенном буквой F, направляющие органы 63, 6А проходят почти на одном уровне с верхней стороной участка .27а направляющей,, а потом проходят над ней. На фиг.8 буквой b обозначен промежуток между расположенными сверху направляющими органами 63, 6А и верхней стороной участка направляю- щей 27.

Ниже рассмотрен принцип действия изображенного на фиг.8 и 9 устройства, соответствующий принципу действия, рассмотренному на фиг.2-7,

Подаваемые ленточным транспортером 11 примерно в горизонтальном направлении печатные изделия 9, расположенные одно над другим в виде |кровельной черепицы, направляются 1вверх по восстающему участку направляющей 27 и поступают к месту 10 ста- пелирования в направлении стрелки В. Примерно в месте, обозначенном буквой F, направляющие органы 63, 6А начинают воздействовать на боковые кромки печатных изделий 9, что озна- V эс чает, что эти боковые кромки загиба- ются вверх относительно средней час- ти печатных изделий 9, Угол наклона ступени направляющей 27 выбран с та ким расчетом, чтобы отдельные печатные изделия 9 снова скатывались назад до тех пор, пока их задние кромки столкнутся с направляющим колесом 57 транспортной ленты 5А, служащим в качестве упора, или с захватным органом 17 транспортера 12,, Так как промежуток между захватными органами 17 почти в три раза превышает промежуток а между последова--- тельными печатными изделиями 9, подаваемыми в виде каскада, то вдоль ступени направляющей 27 соответственно из трех печатных изделий 9 формируется пачка 69 или 70, которая затем захватывается захватным органом 17 за задние кромки 9в печатных изделий 9 и выкладывается на стапель А в направлении стрелки С. В пачке, обозначенной индексом 69, три формирующие ее печатные изделия

30

40

5

0

5

15j

9 скатились назад настолько что их задняя кромка 9в наход1ггся на напраляющем колесе 57. После гзтого пачка 69 захватывается захватным кулачком 17, обозначенным индексом 17 ,, и по направляющей 27 нодается вверх, .В хде движения пачки 73 вперед боковые кромки печатных изделий 9 пачки 73 направляющими органами 63, 64 загибаются вверх, а средняя часть пе- ЧЕТНЫХ изделий 9 пачки 69 находится на идутчем вверх участка 27а направляющей. Тем самым печатные изделия 9 каждой пачки 69 огибаются, прнимая примерно и-обрааную или Y-об- разную форму, в результате чего достигается эффект повышения жесткости,

Благодаря тому что печатные изделия 9 3 результате загиба вверх и боковых кромок приобретают допол- ;Нительнуго жесткость р к тому же выкладываются на стапель А не по од- lioMy, а в пачках, можно эффективно Избежать их закатьшания или загиба 11азад. Тем самым можно легко к не йанося повреж,дений выкладьшать на стапель 4 и тонкие изделия с относительно низкой собственной жесткостью

Путем формирования пачек 69, 70 вследствие скатьшания казад Яых изделий 9 в зоне ступени направляющей 27 достигается образование промежутка 7 между следутащими друг за другом пачками 69, 70р с которь м контактируют захватные органы 17. Те Самым удается избежать попадания печатных изделий 9 на захват- ные органы 17, выступающие над верхней стороной направляющей 27, За- хватные органы 17 могут быть выполнены достаточно высокими, чтобы обес -печить надежнь й захват пачек 69, 70 печатных изделий.

. При выкладке пачек 69, 70 печат- ных изделий на последнее печатное из делие 9 стапеля 4 воздействует ролик 39, который совместно с выкла- . Яываё-мой пачкой 70 движется вверх I направлении ее выклада С, как это подробно рассмотрено со ссылкой ка фиг,2-7, При увеличении стапеля 4, т.е. по мере выклада новьк пачек 69 йечатн ых изделий место 0 стапели- рования смещается назад. Каретка 28 должна следовать за движением места 10 стапелирования, т.е. она движется вправо в направлении стрелки F. на фиг. 1 ,

|

16

Может быть целесообразным вьтол- нение транспортерной ленты 54 из нескольких отдельных лент, которые проходят рядом с промежутками.

Формула изобретени

; 4. Устройство по п, I, о т л и - чающееся тем, что подающий транспортер имеет ступень, начальный участок которой расположен под призшм; средством,

5,Устройство по п, I, о т л и- чающееся тем, что прижимное средство установлено с возможностью перемещения в зависимости от рамера стапеля изделий,

7,Устройство по п, I, о т л и ч а ю щ е е с я тем, что имеет раздлительное сопло, расположенное у направляющей для изделий,

жено упором, установленным в начале восходяп(ей части ступени.

Приоритет п о пунктам:

//

к

S.5

Va.jt

/

3 № 2 ,Х-. (./ /:х/л

-4-- V /

/;

f/ Фиг. 7

тс;

ic

urr:

Ni

Ч

57 69

Фиг.9

67

| Приемно-прессующее устройство для ротационных печатных машин | 1960 |

|

SU136735A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| / , -./ | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1990-11-15—Публикация

1984-07-10—Подача