Изобретение относится к гофрированной рукавной оболочке для пищевых продуктов на основе целлюлозы. Она особенно подходит для изготовления колбасок.

Оболочки для пищевых продуктов, в частности колбасные оболочки, часто предлагаются в таком виде, когда примерно каждые 15-50 м оболочки сжимаются в гофрированные трубки длиной примерно 20-60 см. Гофрирование искусственной оболочки известно давно и многократно описано в специальной литературе общего характера, а также в патентной литературе (например, в монографии: G. Effenberger. Wursthullen - Kunstdann. H. Hoizmann Verlag GmbH & Co. KG, Bad Worishofen, 2. Aufl. [1991] S.58-60). Оно осуществляется на так называемых гофрирующих машинах. Перед гофрированием оболочка сплющивается и наматывается. Затем она разматывается с бобины, раздувается и натягивается на дорн гофрирующей машины. При этом наружный диаметр гофрирующего дорна определяет внутренний диаметр получаемой гофрированной трубки. Гофрирование оказывает большую нагрузку на оболочку. Поэтому непосредственно перед гофрированием или во время него, чтобы сделать ее более эластичной, она орошается или смачивается изнутри, снаружи или с обеих сторон водой и/или маслом. Это предотвращает образование трещин на складках гофрированной трубки. Сами инструменты для гофрирования могут быть выполнены совершенно различной конструкции. Известны, например, гофрирующие колеса, которые снаружи могут быть гладкими или зубчатыми, а также движущиеся ленты. После завершения гофрирования желательного количества метров оболочка обрезается. Изготовленная таким образом гофрированная трубка должна быть максимально формоустойчивой и самодостаточной. Однако для складирования и транспортировки его часто снабжают наружной упаковкой /обычно сеткой или фольгой/. Наконец, известны также оболочки, гофрируемые на формоустойчивой гильзе. При набивке колбасным фаршем гофрированная трубка сжимается. При этом часто гофрированные трубки укладываются в магазинное устройство, из которого затем по одиночке они автоматически вынимаются и натягиваются на цевку высокоскоростной набивочной машины. Причем чрезвычайно важно, чтобы гофрированная трубка не разрывалась, в том числе и тогда, когда она в обводненном состоянии. В противном случае нарушается процесс, который приходится восстанавливать с большим трудом и вручную.

Необходимое порционирование колбас после набивки, а также концевая закупорка или закрутка колбас осуществляется обычно также автоматически. Таким образом, в частности, изготовляются колбаски. При этом порционирование фарша для колбасок осуществляется насосом набивочной машины. При каждом перерыве в движении конвейера путем перекручивания оболочки формуется соответствующая длина колбаски. Весь процесс полностью автоматизирован и протекает с большой скоростью. Вязанка изготовленных таким образом колбасок подвешивается - также механически - на соответствующую раму, на которой колбаски затем непосредственно подаются на другие виды обработки. В таких вареных колбасках оболочка, используемая для набивки и изготовления, после варки, а также, возможно, копчения и охлаждения колбасок, перед упаковкой в пакетики, стеклянные или металлические банки, механически удаляется.

Изготовление рукавных оболочек для пищевых продуктов на основе целлюлозы до настоящего время осуществлялось преимущественно вискозным методом. При этом под давлением через сопло с кольцевой щелью и экструдируется раствор эксантогената целлюлозы (= вискозы). Затем в различных осадительных и промывочных ваннах происходит регенерация целлюлозы из вискозы. Первая осадительная ванна это, как правило, водный раствор сульфата натрия и серной кислоты (так называемая ванна Мюллера). Для осаждения используются также ванны водного раствора сульфата аммония, сульфата натрия и серной кислоты. Затем рукав из регенерированной целлюлозы отмывается, может обрабатываться пластификатором (например, глицерином) путем пропитки изнутри и/или снаружи (например, для более легкого отделения) сушится до получения заданной окончательной влажности и сматывается в рулон. Затем рулонный материал, как уже говорилось, может гофрироваться отрезками. Механическая прочность гофрированных трубок, необводненных и обводненных, из рукавной целлюлозной оболочки, полученной вискозным методом, оставляет желать много лучшего.

Поэтому перед изобретением была поставлена задача улучшить механическую устойчивость гофрированных трубок из рукавной целлюлозной оболочки. Поставленная задача решается тем, что для гофрирования используются целлюлозные оболочки, изготовленные не вискозным способом, а способом с использованием N Метил-морфолин-N-оксида (НММО) в качестве растворителя целлюлозы.

Предметом предлагаемого изобретения является согласно этому гофрированная трубка из рукавной оболочки для пищевых продуктов на основе целлюлозы, отличающаяся тем, что оболочка изготовлена способом с использованием N Метил-морфолин-N-оксида (НММО) в качестве растворителя целлюлозы, имеет среднее арифметическое значение шероховатости Ra, определяемое согласно немецкому стандарту DIN 4768, в диапазоне от 5 до 14 нм и закрыта с одного конца путем закрутки и заделки закрученной части внутрь гофрированной трубки или путем деформации последних миллиметров гофрированной трубки при помощи ударного болта с одновременной заделкой деформированного участка внутрь гофрированной трубки.

Предпочтительно оболочка (в негофрированном виде) имеет номинальный калибр от 14 до 50 мм, предпочтительно от 16 до 25 мм. В таком случае она особенно подходит для использования как отделяемая оболочка, в частности при изготовлении колбасок. Одна гофрированная трубка включает при этом примерно 30-70 м, предпочтительно примерно 40-60 м оболочки.

Известно (WO 97/31970) изготовление рукавной (негофрированной) целлюлозной оболочки способом с использованием НММО в качестве растворителя целлюлозы. При этом используется тот факт, что целлюлоза растворима в оксидах третичных аминов без химических изменений, т.е. без дериватизации. N-метил-морфолин-N-оксид (в дальнейшем называемый НММО) оказался особенно адекватным оксидом третичного амина. Большое преимущество этого способа заключается в том, что технически он менее затратный и менее вредный экологически (в частности, можно отказаться от необходимого для вискозного метода сероводорода). Для изготовления раствора целлюлозы клетчатка (например, из дерева или хлопка) обрабатывается при комнатной температуре в 60 мас.%-ном растворе N-Метил-морфолин-N-оксида, с постоянным перемешиванием. При повышении температуры и уменьшении давления вода отводится до тех пор, пока в осадке остается лишь целлюлоза и моногидрат НММО. В этом случае растворитель состоит на 87,7 мас.% из НММО и остаток-вода. Целлюлоза растворяется в нем полностью при температуре примерно 90-105°С. Перемешивание и нагревание при пониженном давлении способствуют дальнейшему отводу воды, так что в формовочном растворе растворитель целлюлозы состоит из 90,5-92,5 мас.% НММО и 9,5-7,5 мас.% воды. Доля целлюлозы составляет от 6 до 15 мас.% от общей массы формовочного раствора. Другое преимущество способа с использованием НММО состоит в том, что длина целлюлозных цепей остается практически неизменной (степень полимеризации в среднем составляет обычно 400-650). Напротив, в вискозном методе происходит заметная деструкция цепей. Для закрепления особых свойств оболочки может быть целесообразным смешение формовочного раствора с другими компонентами. Подходят синтетические полимеры или сополимеры, а также эфир сахарозы. Они действуют, в первую очередь, как постоянные («первичные») пластификаторы. Кроме того, они снижают тенденцию целлюлозы к кристаллизации. Доля этих дополнительных компонентов может составлять до 25 мас.% от массы сухой целлюлозы. Обычно доля этих компонентов бывает не больше чем от примерно 1 до 20 мас.%.

Затем раствор НММО и целлюлозы экструдируется вниз при помощи кольцевого сопла (формуется). Температура формовочного раствора в кольцевом сопле составляет предпочтительно примерно от 85 до 105°С. Кольцевая щель имеет обычно ширину от 0,1 до 2,0 мм, предпочтительно 0,2-2,0 мм. При этом ширина должна соответствовать «вытяжке» (частному от скорости выдавливания и скорости приема).

Вслед за этим полученный экструдированием первичный рукав растягивается в поперечном направлении на участке между кольцевым соплом и поверхностью осадочной ванны, где он проходит по воздуху. Этот участок, на котором осуществляется формование раздувом, составляет предпочтительно 1-50 см, и особенно предпочтительно от 2,5 до 20 см. Он зависит также от диаметра (калибра) рукавной пленки после формования раздувом. Формование раздувом осуществляется сжатым воздухом или находящимся под соответствующим давлением газом, которые через отверстия в корпусе сопла попадают внутрь рукава. Благодаря растягиванию в поперечном направлении значительно повышается поперечная прочность рукава. После входа в формовочную ванну через соответствующие устройства в корпусе сопла раствор формовочной ванны попадает также внутрь целлюлозного рукава. Это быстрее упрочняет рукав и одновременно предотвращает слипание внутренних сторон рукава.

Формовочная ванна представляет собой водный раствор, содержащий НММО. Этот раствор включает примерно от 10 до 20 мас.% НММО. В количественном отношении НММО может быть практически регенерирован из осадительной ванны и использован повторно. Использованные водные растворы НММО чистятся, например, ионообменными колонками. Вода может в таком случае отводиться под вакуумом до тех пор, пока концентрация НММО не достигнет 60 мас.%. Этот раствор НММО может вновь использоваться для изготовления формовочного раствора.

Для дальнейшего упрочнения целесообразно обработать сплюснутый рукав еще в нескольких содержащих НММО осадительных барках. Если в осадительной барке содержание НММО составляет еще примерно 10-20 мас.%, то в последующих барках оно уменьшается. От барки к барке температура повышается и в последней барке достигает примерно 70-80°С. К осадительному участку обычно примыкают наполненные теплой водой до 40-60°С барки, в которых вымываются последние следы НММО из рукава. После этого может быть включена еще так называемая пластифицирующая барка. В ней находится водный раствор пластификатора для целлюлозы. Подходят особенно полиоли и полигликоли и особенно глицерин. Водный раствор содержит обычно примерно от 5 до 30 мас.%, предпочтительно 6-15 мас.% пластификатора или смеси различных пластификаторов. Температура в пластифицирующей барке находится обычно между 20 и 80°С, предпочтительно между 30 и 70°С. После этого рукава в раздутом состоянии подаются на сушилку, при этом особенно подходящей оказалась сушилка горячим воздухом. Целесообразно производить сушку при убывающей температуре (от примерно 150°С на входе до примерно 80°С на выходе сушилки). При сушке величина набухания снижается на 130-180%, предпочтительно 140-170%, в зависимости от условий сушки и содержания глицерина. Предпочтительно при сушке рукав раздувается до изначального калибра, чтобы сохранить неизменной полученную степень поперечной ориентации.

После прохождения через сушилку рукав опять увлажняется с содержанием воды от 8 до 20 мас.%, предпочтительно 16-18 мас.%, в расчете на общую массу рукава. Затем при помощи пары плющильных вальцов он может сплющиваться и сматываться в рулон. В соответствии с предусмотренным использованием оболочки могут, кроме того, подвергаться пропитке или напылению с внутренней и/или внешней стороны, например пропитке коптильной жидкостью, аппретированию для дальнейшего повышения устойчивости гофрированных трубок или внутренней обработке составом для лучшего отделения оболочки.

Для улучшения скольжения гофрированной трубки на цевке, а также для обеспечения позже возможности удаления оболочки, исключающей повреждение образовавшейся на колбасках собственной кожицы, оказалось целесообразным снабдить оболочки с внутренней стороны пропиткой или покрытием. Эта пропитка или покрытие могут производиться до процесса сушки или во время гофрирования посредством гофрирующего дорна. Известно, например, покрытие водорастворимыми эфирами целлюлозы (US-A 3898348), смесями лецитина и альгината, хитозана и/или казеина (ЕР-А 502431 = US-A 5358784), смесями анионных и неионных водорастворимых эфиров целлюлозы и средствами для улучшения скольжения (ЕР-А 180207) или смесями лецитина и политетрафторэтилена (ЕР-А 635213).

Сжатая в гофрированную трубку оболочка должна уже иметь на одном конце закупорку, чтобы набивочный продукт не попадал на набивочный стол и не пачкал следующую цепочку колбасок. Закупорка должна быть выполнена таким образом, чтобы не допускала выпадения колбасного фарша, а также выхода воздуха, так как в противном случае внутри будет нарушено равновесие давления. При использовании дополнительных, отдельных закупорочных материалов, таких как клипсы или скрепки из пластмассы или металла, всегда имеется опасность того, что они попадут вместе с фаршем внутрь колбаски. Поэтому предпочтительна закупорка закруткой или завязыванием в узел самого материала оболочки (ДЕ-С 1297508, ДЕ-В 1532029, ДЕ-С 2317867, ЕР-А 129100).

Зачастую концевая закупорка производится таким образом, что специальными щипцами изнутри извлекается небольшой кусочек гофрированной трубки и после короткой закрутки вновь заталкивается внутрь. Другая возможность состоит в том, что при помощи ударного болта деформируются несколько последних миллиметров гофрированной трубки и одновременно заталкиваются внутрь нее.

Гофрирование изготовленных способом с использованием НММО целлюлозных оболочек осуществляется известным специалисту способом. Описанный выше эффект улучшенного сохранения устойчивости гофрированной трубки не зависит от определенного метода гофрирования. Адекватные методы гофрирования описаны, например, в ДЕ-В 1268011, ДЕ-B 1632137, ДЕ-С 1632139, ДЕ-А 2231144, ДЕ-А 2231145 и ДЕ-А 2236600.

При ближайшем рассмотрении было выявлено, что по своей структуре и свойствам изготовления этим методом целлюлозные оболочки отличаются от известных по настоящий момент оболочек из регенерированной целлюлозы.

Однако неожиданным было то, что эти различия отчетливо заметны уже на гофрированных трубках оболочки.

Для объяснения различий на гофрированных трубках была изучена поверхностная структура оболочек. При этом выяснилось, что имеется существенное различие. Так, изготовленные способом с использованием НММО оболочки имеют значительно более гладкую поверхность, чем изготовленные вискозным методом. Отчетливо видно различие на снимках, полученных растровым микроскопом силовых линий (Atomic force microscope, AFM).

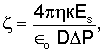

Фиг.1 представляет снимок поверхности рукава из регенерированной целлюлозы в обводненном состоянии, изготовленного вискозным методом (с применением осадительной ванны сульфата натрия и серной кислоты). Ось Х и У разделена на отрезки в 20 мкм, а ось Z, в свою очередь, на отрезки в 500 нм (+0,5 мкм), как и на фиг.2. Поэтому рельеф представлен с увеличением. Интервал между высшей и низшей точками поверхности составляет более 1000 нм.

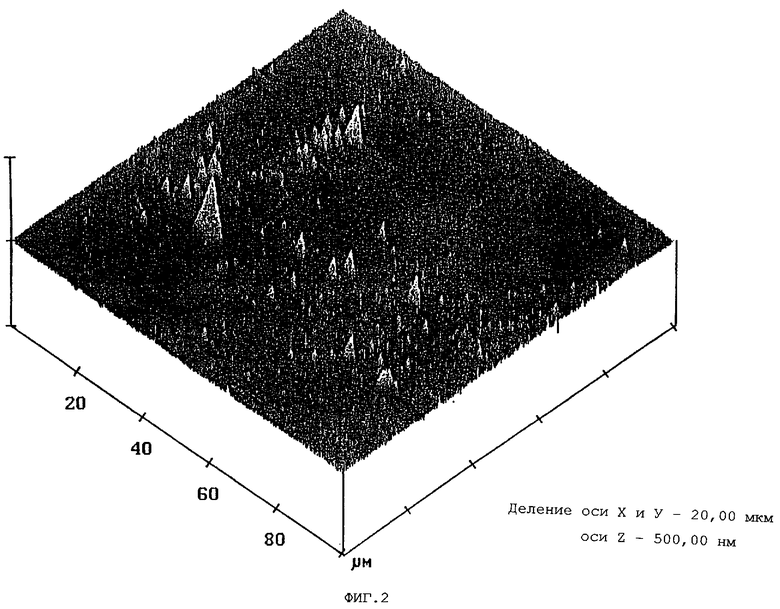

Фиг.2 представляет AFM- снимок поверхности рукава из регенерированной целлюлозы в обводненном состоянии, изготовленного способом с использованием НММО. Поверхность практически гладкая. Видны лишь отдельные возвышения. Интервал между высшей и низшей точками поверхности составляет со всей очевидностью менее 500 нм.

Если в вискозном методе вместо ванны Мюллера использовать водную осадительную ванну сульфат аммония - сульфат натрия - серная кислота, шероховатость поверхности повышается еще больше. Изготовленные по этому варианту метода оболочки (полученные, например, на фирме Трифисель, в Бразилии) при гофрировании отличаются особенно низкой механической устойчивостью. Гофрированные трубки разрываются при нагрузке весом 340 г или выше. Гофрированные трубки целлюлозных оболочек, полученных вискозным методом с использованием ванн Мюллера как осадительных ванн, имеют прочность на разрыв от 600 до примерно 1100 г. Гофрированные же трубки согласно изобретению при этом же способе гофрирования могут выдержать нагрузку прежде чем они разорвутся до 1600 г, обычно 1200-1500 г (метод измерения для определения прочности на разрыв см. в примере 1). Более высокую стабильность гофрированных трубок согласно изобретению предположительно можно объяснить существенно более гладкой поверхностью оболочки, которая позволяет прочнее соединять складки гофрированной трубки.

Для изготовленных способом с использованием НММО оболочек среднеарифметическое значение шероховатости Ra, определяемое согласно немецкому стандарту DIN 4768, находится в диапазоне от примерно 5 до 14 нм, а для изготовленных вискозным методом в диапазоне от 70 до 140 нм.

Кроме того, снимки, выполненные световым микроскопом, показывают, что полученные способом с использованием НММО оболочки имеют мембраны из регенерированной целлюлозы с существенно более высокой плотностью. Это ведет к повышенной прочности оболочек или позволяет иметь более тонкие стенки при сохранении неизменной прочности.

Наконец, более гладкая поверхность приводит также к тому, что оболочка легче снимается. Поэтому может быть уменьшено применение состава для лучшего последующего отделения, наносимого на внутреннюю сторону оболочки, или вовсе отказаться от него.

В заключение, определяется также электрокинетический потенциал (Зета-потенциал) оболочки. Эта величина описывает отношения нагрузки на граничной поверхности между мембраной и жидкой фазой. Это позволяет сделать выводы о состоянии и свойствах поверхности. Кроме того, это дает информацию о том, как воздействует на поверхность электролит и его рН. В водных средах наблюдается электризация поверхности мембраны, вызванная диссоциацией функциональных групп полимеров на поверхности мембраны или специфической адсорбцией ионов из растворов электролита. Возникающая в связи с этим полярность полимерного материала обусловливает образование двойного электрического слоя. Потенциал этого двойного электрического слоя не может быть измерен непосредственно. Поэтому для характеристики электрических свойств привлекается зета-потенциал. Потенциал возникает при тангенциальном движении относительно друг друга поверхности мембраны, включающей диссоциирующие группы, и раствора электролита. Это соответствует плотности чистого заряда поверхности мембраны. Уравнение Гельмгольца-Смулоховского описывает зета-потенциал следующим образом:

где ζ - зета-потенциал [V],

Es - потенциал течения [V],

к - удельная проводимость [ Ω-1·см-1],

η - динамическая вязкость [Па·с],

∈о - постоянная влияния [С·V-1·cm-1],

ΔР - перепад давления [Па],

D - диэлектрическая проницаемость.

Для изготовленных методом НММО целлюлозных оболочек зета-потенциал составлял в диапазоне рН от 6 до 10,5 примерно от -5 до -25 мв. В диапазоне рН от 3,5 до 5,5 он составлял примерно от +18 до -15 мв.

Гофрированная трубка согласно изобретению особенно подходит для использования на высокоскоростных набивочных машинах. Перебои в производственном процессе, о которых говорилось выше в связи с разрывом гофрированных трубок, таким образом больше не случаются. Гофрированные трубки без труда выпрямляются на цевке и наполняются колбасным фаршем. Особенно подходят гофрированные трубки согласно изобретению при изготовлении вареных колбас, в особенности сосисок и сарделек. Оболочка снимается с сосисок и сарделек известным способом после варки в бульоне на автоматических устройствах для удаления оболочки.

Приводимые ниже примеры служат для объяснения изобретения. Если не указано иное, проценты означают проценты по массе.

ПРИМЕР 1

Гелевый целлюлозный рукав калибром 18 мм был изготовлен методом аминооксида и пластифицирован глицерином. Непосредственно перед сушкой, на выходе в сушильный канал рукав был пропитан раствором из

1,0% карбоксиметилцеллюлозы

1,0% сорбитан-триолеата

0,5% смеси из моно- и диглицеридена и

97,5% воды

по методу, известному как «bubble coating». Пропитка облегчает позднейший процесс удаления оболочки. Перед входом в сушильный канал находится пара плющильных вальцов, которые удаляют излишний пропиточный раствор.

В сушилке рукав в раздутом состоянии вначале сушится до влажности от 7 до 8%, а затем орошается водой до содержания влаги 16-18% и сматывается. Выдержка осуществляется в камере кондиционирования. При последующем гофрировании рукав разматывается с бобины и формуется отрезками, примерно 50 м длиной каждый, известным методом гофрирования до получения гофрированных трубок длиной примерно 40 см с нанесением парафинового масла. Гофрированная трубка выдержала нагрузку в 1500 г.

Производилось определение прочности на разрыв таким образом, что гофрированная трубка укладывалась горизонтально, причем участок длиной 15 см оставался без опоры. На середину этого участка помещалась затем проволочная скоба (диаметр проволоки примерно 2 мм), которая нагружалась все большим весом до тех пор, пока трубка не разрывалась. Было измерено, какой вес может выдержать гофрированная трубка. Этот метод измерения был использован также и в других примерах.

На следующем этапе гофрированная трубка снабжалась концевой закупоркой. Для этого по отдельности гофрированные трубки вставлялись в приспособление соответствующей формы, и последние складки после механической деформации вдавливались в отверстие трубки. Затем гофрированные трубки, упакованные в фольгу, укладывались в картонную коробку. Упаковка из фольги была выполнена таким образом, что потребителем гофрированные трубки могли выниматься из фольги без опасения разрыва и помещаться в магазинное устройство автоматической набивочной машины.

ПРИМЕР 2

Был повторен пример 1 с тем отличием, что вместо описанного там раствора, способствующего быстрому удалению оболочки, использовался препарат жидкого копчения из:

38% кислой коптильной жидкости (Enviro 24 Р, Red Arrow, Manitowoc, Wisconsin),

1% лецитина,

1% комплекс хромовой кислоты жирного ряда (Montacell),

10% глицерина и

50% воды.

Изготовленная таким образом пропитка обеспечивала быстрое удаление оболочки и одновременно позволяла коптильной отдушке переходить на поверхность колбасного фарша. Гофрированная трубка разорвалась при нагрузке в 1420 г.

ПРИМЕР 3

Гелевый целлюлозный рукав был изготовлен согласно примеру 1, однако на этот раз без внутренней пропитки. Оболочка сушилась до остаточной влажности от 8 о 10%.

После выдержки в камере кондиционирования рукав был снят с бобины и гофрирован. При этом через гофрирующий дорн внутренняя сторона оболочки орошалась водным раствором из:

10% лецитина,

33,0% пропан-1,2-диола,

0,4% полиоксиэтилен-сорбитан-моноолеата (Tween 80),

0,2% полиэтиленгликоль-моноакрилэфира (Genapol × 80)

(НО-[СН2-СН2-O]n-[СН2]m-СН3, при этом в среднем n=8 и m=12),

12,5% дисперсии силиконового масла,

3,0% белка пшеницы (Amypro SWP),

2,5% дисперсии политетрафторэтилена и

38,4% воды.

Состав был выбран таким образом, чтобы при желательной концентрации активных веществ на поверхности гофрированная трубка приобрела влажность от 16 до 18%. Следующие этапы - концевая закупорка и упаковка осуществлялись, как и в примере 1. Гофрированная трубка выдержала нагрузку в 1350 г.

ПРИМЕР 4

Был повторен пример 3 с тем отличием, что вместо описанного там состава диспергировался раствор из 37,7% коптильной жидкости (Zesti Smoke Code 10),

4,3% NaOH,

1,8 альгината,

10,1% лецитина,

3,0% Genepol, и

43,1% воды.

Пропитка обеспечивала вместе с эффектом легкого последующего удаления оболочки также аппретирование коптильной отдушкой. Гофрированная трубка нагружалась массой в 1250 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗОСОДЕРЖАЩАЯ РАЗЖЕВЫВАЕМАЯ ПЛЕНКА | 2002 |

|

RU2294105C2 |

| ГОФРИРУЮЩАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЯ | 2012 |

|

RU2612316C2 |

| ГОФРИРОВАННАЯ В ВИДЕ ЖЕСТКОЙ САМОНЕСУЩЕЙ ГОФРОКУКЛЫ ВЛАГОБАРЬЕРНАЯ ОБОЛОЧКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2627202C1 |

| ГОТОВАЯ К ЗАПОЛНЕНИЮ, ПРЕДВАРИТЕЛЬНО УВЛАЖНЕННАЯ, АНТИМИКРОБНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ НА ПОЛИМЕРНОЙ ОСНОВЕ | 2003 |

|

RU2345536C2 |

| Устройство для формования армированных гидратцеллюлозных оболочек | 1989 |

|

SU1734629A1 |

| ЛЕГКОСНИМАЕМАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 1998 |

|

RU2131670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2221090C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2221091C2 |

| СЪЕДОБНОЕ ФОРМОВОЧНОЕ ИЗДЕЛИЕ В ВИДЕ ПЛОСКОЙ ИЛИ РУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2223653C2 |

| ДЫМО- И ПАРОПРОНИЦАЕМЫЕ ОБОЛОЧКИ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С АРОМАТИЗИРОВАННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 2004 |

|

RU2345535C2 |

Изобретение относится к гофрированной трубке из рукавной оболочки для пищевых продуктов на основе целлюлозы. Оболочка изготовлена способом, при котором растворителем для приготовления раствора целлюлозы является N-метил-морфолин-N-оксид. Гофрированная трубка по изобретению особенно устойчива и поэтому подходит для полностью автоматизированных набивочных устройств типа тех, которые применяются для изготовления вареных в воде или бульоне колбас. 11 з.п. ф-лы, 2 ил.

| DE 19607953 А, 04.09.1997 | |||

| Способ рафинации растительного масла | 1967 |

|

SU247437A1 |

| FR 1546629 А, 14.10.1968 | |||

| DE 19633405 А, 26.02.1998 | |||

| Фильтр для очистки жидкостей | 1980 |

|

SU899076A1 |

| ЛЕГКОСНИМАЕМАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 1998 |

|

RU2131670C1 |

Авторы

Даты

2005-12-10—Публикация

2001-02-19—Подача