Область техники

Настоящее изобретение относится к области мясной промышленности, более конкретно, к отрасли искусственных покрытий для фаршированных продуктов. В частности, оно относится к композиции для применения в процессе гофрирования искусственных оболочек для фаршированных продуктов, которая придает оболочкам способность эффективно прилипать к мясному паштету, помещенному в них. Кроме того, настоящее изобретение относится к оболочке, пропитанной указанной гофрирующей композицией, к мясному продукту, завернутому в указанную оболочку, и к способу пропитки указанной оболочки композицией согласно изобретению.

Уровень техники

Оболочки для фаршированных продуктов предусматривают высокую степень специализации в соответствии с предполагаемыми применениями. Указанная специализация объединяет различные свойства (механические свойства, непроницаемость/проницаемость для газов и/или жидкостей, способность к прилипанию, биологические свойства, органолептические свойства и т.д.), касающиеся последовательных процессов и применений, которым оболочка будет подвергнута на протяжении всего ее движения на рынке, от мясного производства, где в нее помещают продукт, до конечного потребителя. Все свойства оболочки согласуются с заранее определенной функцией на каждом из этапов указанного движения.

Конкретное сочетание свойств зависит, в свою очередь, от состава материала и структуры конструкции оболочки, от вида физико-химической обработки, которой оболочка была подвергнута в процессе получения, а также от включения второстепенных элементов, обеспечивающих дополнительные свойства или модулирующих существующие свойства. Эти элементы в общем случае состоят из материалов для нанесения покрытия на внутреннюю и/или наружную стенки оболочки, получаемых с применением веществ или композиций, отличных от таковых, содержащихся в материалах самой оболочки.

Одна из специализаций, для которой предназначены покрытия и которая является объектом настоящего изобретения, представляет собой специализацию с акцентом на способность к прилипанию, обнаруживаемую у некоторых искусственных оболочек, к поверхности мясного продукта, который в них завернут. В случае, когда фаршированный продукт должен быть подвергнут последующим процессам варки и/или высушивания на воздухе, очень удобно, если оболочка не отделяется от мясного продукта, поскольку таким образом предотвращается образование жировых или желатиновых мешков (в случае процесса варки) или образование воздушных мешков по мере того как мясной продукт сжимается во время сушки, так как помимо ухудшения товарного вида появление таких мешков может усилить нежелательный рост грибов. Также важно предотвратить отделение кожицы от мясного продукта при нарезании фаршированного продукта ломтиками для употребления.

До настоящего времени покрытия, используемые для улучшения степени прилипания целлюлозной оболочки к мясному продукту, получали с применением композиций, содержащих растворимые белки отдельно или в комбинации с ацетилированными моноглицеридами или химически модифицированными белками, при этом в состав указанных композиций могли быть или не быть включены сшивающие агенты на основе альдегидов или другие богатые карбонильными группами соединения, такие как жидкий дым. Другие вещества, обеспечивающие прилипание, представляют собой хитозан, поливинилацетаты и некоторые их сополимеры и термоотверждаемые (также известные как термореактивные) поликатионные смолы; эта технология позволила установить, что поликатионные смолы являются одними из наиболее эффективных веществ.

После нанесения в жидком состоянии, термоотверждаемые смолы, применяемые в трубчатых пищевых пленках в качестве поверхностного покрытия, должны быть подвергнуты стадии нагрева с целью их затвердевания и фиксации их на поверхности. Это затвердевание обусловлено процессами образования поперечных сшивок, протекающими в результате активируемых нагреванием реакций межмолекулярного химического связывания. Полиамино-полиамидо-эпихлоргидриновые смолы (эпихлоргидриновые, эпифторгидриновые, эпибромгидриновые и эпииодгидриновые) содержат активные функциональные группы, вступающие в реакцию с аминогруппами, гидроксилами, карбоксилами и тиоловыми группами при нагревании.

Количества смолы, обычно применяемой в качестве покрытия на внутренней поверхности оболочек, составляют порядка от 0,4 мг/дм2 до 4,8 мг/дм2 (US 2010003376 A1).

Некоторые классы оболочек, например, упрочненные (волокнистые) или неупрочненные целлюлозные оболочки имеют, как только процесс их получения завершается, твердое внутреннее покрытие из отвержденной смолы, которое прикреплено к поверхности оболочки посредством того же самого процесса термообработки смолы (US 3378379). Другими слонами, граничащие фазы целлюлозы и смолы соединены химическими связями, тогда как в то же время смоляная фаза является полностью поперечно-сшитой и приобретает большую внутреннюю когезионную прочность.

Смоляное покрытие выступает в качестве связующего звена между целлюлозой, к которой оно прикрепляется на стадии отверждения или поперечного сшивания, и мясным продуктом, к которому оно прилипает после наполнения оболочки. Даже в тех случаях, когда смоляное прилипающее покрытие содержит другие вещества, модулирующие прилипание, или агенты, способствующие легкому удалению оболочки (WO 2005/092108 A1), смола всегда должна быть прикреплена к оболочке.

Общий способ нанесения внутреннего прилипающего покрытия определяется способом отверждения смолы. Поскольку способ получения целлюлозной оболочки всегда включает стадию сушки высокотемпературным потоком горячего воздуха, нанесение жидкого покрытия из термоотверждаемой поликатионной смолы обычно выполняют на стадии, предшествующей сушке, с целью использования:

a) выделяемой в процессе сушки тепловой энергии для начала отверждения смолы;

b) уменьшения влажности оболочки до уровня меньше чем 10%, что благоприятствует взаимодействию смолы с оболочкой и

c) наполнения целлюлозного рукава воздухом, происходящего по мере прохождения последнего через сушилку, поскольку смола создает таким образом отвержденное однослойное покрытие, которое не будет прилипать к самому себе (блокирующий эффект), когда оболочку будут снова складывать перед намоткой на катушки.

Однако данный способ имеет серьезный недостаток, так как общий способ нанесения внутренних покрытий, известный в данной области техники как "пузырь" или "медленный поток" (US 3158488 или US 3378379), требует периодического разрывания оболочки и, следовательно, нарушения непрерывности процесса для возмещения расходуемой смолы в пузыре. Указанное действие связано с соответствующими экономическими затратами с точки зрения пространства, оборудования, рабочей силы и эффективности.

Действительно, согласно этому способу "пузыря":

a) на оболочке выполняют неглубокий надрез или разрез для того, чтобы обеспечить возможность доступа к ее внутренней поверхности.

b) конкретный объем раствора покрытия добавляют в оболочку через сделанное отверстие. Объем не может быть слишком большим и приводить к образованию слишком большого пузыря, поскольку последний становится трудноконтролируемым.

c) разрезанные концы оболочки опять соединяют, например, с помощью резиновых трубочек для восстановления непрерывности оболочки вновь.

d) оболочку пропускают между парой роликов так, что слой ("покрытие"), имеющий конкретную толщину, проходит через нее, обеспечивая нанесение конкретного количества покрытия.

e) когда весь объем раствора из пузыря расходуется (или раньше, если требуется обеспечение более упорядоченного процесса), необходимо перезапустить процесс.

Кроме того, следует подчеркнуть, что, в то время как внутренний объем оболочки увеличивается в квадратичной пропорции относительно калибра, площадь внутренней поверхности увеличивается лишь в линейной пропорции относительно калибра. Соотношение поверхность/объем, таким образом, обратно пропорционально калибру, что означает, что оно гиперболически возрастает по мере уменьшения калибра.

Например, объем VI необходим для покрытия 100 м внутренней поверхности оболочки 50 калибра. Этот объем VI, вводимый внутрь оболочки 50 калибра, включает высоту пузыря h1 (обычно рассматриваемого как вертикальный, хотя приводимые соображения были бы аналогичными для пузыря с любой другой ориентацией).

Для покрытия 100 м внутренней поверхности оболочки 10 калибра (с количеством покрытия на единицу площади поверхности, сходным с количеством для предыдущего случая оболочки 50 калибра) легко показать, что высота пузыря должна быть 5×h1, т.е. в 5 раз больше, чем в предыдущем случае.

По практическим причинам длина пузыря должна быть ограничена, поскольку, например, поддержание оболочки с многометровым столбом жидкости в ней при движении было бы неуправляемым. Предыдущие расчеты показывают, что в случае оболочек малого калибра необходима сравнительно большая высота пузыря, чем в случае оболочек большого калибра, для обеспечения той же длины покрытия. Соответственно, при необходимости, сохранение максимальной высоты пузыря h1 и для оболочки 50 калибра, и для оболочки 10 калибра, потребует восстанавливать пузырь в 5 раз чаще для оболочки 10 калибра, чем для оболочки 50 калибра, со всеми последующими процессами (резка, наполнение, разделение на части…), которые это восстановление влечет за собой. Это добавляет неприемлемые эксплуатационные затраты при уменьшении калибра оболочки (и, следовательно, в общем случае повышает ее рыночную цену), означающие, что эффективно прилипающие оболочки калибра меньше 36 коммерчески необоснованны. Таким образом, в то время как способ "пузырь" широко применяют для волокнистых оболочек большого калибра (упрочненных целлюлозных оболочек), его применение для оболочек малого калибра фактически отсутствует (под "малыми калибрами" понимают все калибры с диаметром меньше чем 36 мм).

Следовательно, на имеющемся уровне техники существует потребность в экономичном способе получения оболочек малого калибра, характеризующихся эффективным прилипанием к мясной эмульсии.

Альтернативой внутреннему или наружному нанесению покрытия из смолы волокнистых целлюлозных оболочках было прямое введение смолы в раствор вискозы перед экструдированием в соответствующих осадительных ваннах. Раствор смолы впрыскивают в поток вискозы (US 2001/0045236 A1). Позднее, в процессе сушки оболочки, высокие температуры сушилки активируют поперечное сшивание смолы.

Эффект прилипания к мясной эмульсии возникает главным образом между указанной мясной эмульсией и внутренней поверхностью оболочки. В случае упрочненных целлюлозных оболочек, в которых волокнистый субстрат покрыт вискозой на их наружной и/или внутренней поверхности, добавление смолы в вискозу может быть Приурочено к типу вискозы, применяемой для покрытия внутренней поверхности оболочки (US 2105273, US 6395356), что предусматривает оптимальное использование смолы. Однако в случае неупрочненных целлюлозных оболочек, обычно предназначенных для значительно меньших калибров, чем волокнистые оболочки, вискоза, как правило, составляет всю толщину целлюлозной оболочки. Добавление смолы в вискозу в конечном счете обеспечит распределение смолы по всей толщине оболочки, а не только на внутренней поверхности, на которой было бы желательно получение целевого эффекта прилипания к мясной эмульсии. Это означает, что добавляемое количество смолы намного больше количества, необходимого для получения покрытия лишь во внутреннем слое, что влечет за собой дополнительные расходы. Кроме того, присутствие смолы по всей толщине оболочки может иметь дополнительное отрицательное влияние на свойства оболочки, например, вызывать колебания механического сопротивления, нежелательным образом изменяющие конечные физические свойства пленки.

Таким образом, в данной области техники существует потребность в разработке альтернативных, экономичных и эффективных способов получения оболочек с высокой степенью прилипания к мясному продукту, в частности, оболочек малого калибра, с целью преодоления трудностей и недостатков, присущих распространенным способам "пузырь" и "добавление в вискозу", широко используемым для нанесения добавок, которые обеспечивали бы эффект прилипания оболочки к мясному продукту, но без изменения остальной части процесса, ведущего к получению готовой оболочки, во избежание привнесения как технологических рисков, так и новых составляющих стоимости.

Получение готовой оболочки или рукава представляет собой непрерывный процесс, который завершается намоткой изделия на катушку. Готовый и наполненный воздухом целлюлозный рукав, непрерывно выходящий из сушилки, сжимают с помощью уплотняющих роликов, тем самым удаляя воздух из его внутреннего пространства. Таким образом получают уплощенный рукав в форме непрерывной плоской полосы, рукав наматывают на пластиковый или картонный сердечник, формируя катушки и наращивая их до заранее определенной длины оболочки до тех пор, пока катушка не приобретает размеры, подходящие для последующей обработки. Непрерывность оболочки нарушается, когда катушку выводят из процесса, заменяя ее на новый сердечник, на который будет продолжена намотка следующей катушки.

Катушки складируют, и затем подают в последующий вспомогательный процесс превращения плоской полосы оболочки в брикет (палку) гофрированной оболочки, называемый процессом "гофрирования оболочки".

В процессе гофрирования плоскую оболочку сначала восстанавливают до ее трубчатой формы посредством натягивания в продольном направлении на прямой рукав, по которому она скользит с большой скоростью с помощью расположенных последовательно приводных роликов, в то время как ее опрыскивают водной дисперсией или водной эмульсией, состоящей из одного или нескольких ингредиентов, действующих в основном в качестве смазывающего вещества и пластификатора, как хорошо известно в данной области техники.

Ролики давят на наружную стенку оболочки, в то время как ее внутренняя поверхность опирается на полированный металлический рукав. Расположение и геометрия роликов создает кольцевую движущую силу вокруг оболочки. При вращении ролики затягивают оболочку в направлении вращения и в направлении оси рукава (хотя ось вращения роликов не совсем перпендикулярна оси совокупности оболочка-рукав). Одновременное вращение роликов по наружной поверхности оболочки создает движущую силу, достаточную как для разматывания и подтягивания оболочки на входе, так и для одновременного складывания и сжатия оболочки против стопорного устройства на выходе. Соответственно; можно аккумулировать довольно много метров оболочки в форме прямого и жесткого сложенного рукава (благодаря сильному сжатию его складок), который имеет длину несколько сантиметров и который известен в данной области техники как "брикет (палка)".

Добавки, распыляемые на поверхность целлюлозной оболочки в процессе гофрирования, имеют две основные цели: a) с одной стороны, смазывание границы раздела контактирующих фаз между внутренней поверхностью оболочки и поверхностью рукава таким образом, что скольжение оболочки по рукаву происходит с минимальным трением; и b) с другой стороны, цель распыления добавок состоит в получении оболочки с предотвращением каких-либо повреждений во время складывания и уплотнения. Добавки, вводимые с этой целью в процессе гофрирования, могут включать, например, вещества-пластификаторы, такие как глицерин, пропиленгликоль или другие полиолы, которые также выполняют функцию задерживания поглощения воды целлюлозной оболочкой, принимая во внимание ее высокую гигроскопичность (US 3898348; US 3981046).

Впоследствии эти добавки могут быть комбинированы с другими добавками, функции которых различны. Они могут, например, быть скомбинированы с ароматизаторами и окрашивающими веществами, которые переходят в мясной продукт, такими как жидкий дым (CA 1325131) или такими как композиция на основе красителя биксина, как описано в патенте ES 2076904 A1, в котором также предложено комбинирование различных растворимых в воде или спиртах пленкообразующих агентов или их смесей, таких как сложные эфиры целлюлозы, зеин, казеин, декстрины или производные крахмала или шеллак. Гофрирующий раствор иногда также содержал добавку, облегчающую последующее удаление оболочки (например, карбоксиметилцеллюлозу). Он также может содержать фермент целлюлазу для удаления оболочки в безоболочечных колбасах (EP 1101406).

Добавку или содержащую добавку композицию обычно распыляют в начале процесса гофрирования с помощью форсунки, расположенной на конце рукава, проходящего внутрь рукава и раздувающего целлюлозный рукав, поступающий из катушки. Трение между оболочкой и рукавом, таким образом, уменьшают с первого момента их контакта.

Исходя из потребностей имеющегося уровня техники, автором настоящей заявки была разработана композиция для добавления на предварительной стадии процесса гофрирования, способная придавать оболочке как таковой способность эффективно прилипать к помещенному в нее мясному паштету или продукту.

Указанная композиция содержит по меньшей мере один компонент на основе термоотверждаемой поликатионной смолы, полиольный компонент и воду.

Этап превращения гладкой оболочки в гофрированную оболочку представляет собой наиболее подходящую для нанесения покрытия стадию получения оболочки, так как во время указанного процесса непрерывную гладкую оболочку разделяют на сегменты и пропитывают различными упомянутыми ранее функциональными жидкими композициями. Однако в случае термоотверждаемой смолы такой способ имеет недостаток, состоящий в отсутствии следующих за гофрированием дальнейших стадий, на которых применяли бы термообработку, необходимую для отверждения смолы, а в случае вынужденного добавления этих стадий исходный экономичный принцип был бы снова нарушен.

Тем не менее, эксперименты, проведенные автором настоящего изобретения, неожиданно позволили получить результат, согласно которому смола, вводимая в состав оболочки вместе с остальными гофрирующими добавками, в отсутствие термообработки способна прикрепляться к оболочке, и тем самым позволили преодолеть предубеждения, сформировавшиеся в этом отношении в данной области техники, поскольку специалистам в данной области техники никогда не приходило в голову вводить добавку в гофрирующую композицию, которая, в соответствии с существующими знаниями, может быть прикреплена к оболочке исключительно путем термообработки, так как это могло бы привести к риску слипания складок, что сделало бы последующее растягивание оболочки невозможным.

Оболочки, пропитанные указанными гофрирующими композициями, в отсутствие термообработки, превосходно прилипают к поверхности содержащейся в них мясной массы сразу после их заполнения и имеют отличные рабочие характеристики в отношении процессов варки и/или сушки, которым они подвергаются, в свою очередь гарантируя безопасность пищевых продуктов.

Применение композиции для нанесения покрытия во время гофрирования, составляющее предварительную стадию этого процесса, создает качественное техническое преимущество, поскольку оно устраняет необходимость использования других традиционных способов, таких как способы "пузырь" или "добавление в вискозу", которые являются намного более дорогими и имеют упомянутые ранее недостатки.

Кроме того, другой неожиданный факт, полученный в результате применения этой композиции, заключается в том, что, несмотря на прикрепление смолы к поверхности оболочки, последняя не прилипает сама к себе в складках брикета (палки), как это могло бы происходить после неизбежного процесса термообработки смолы, такого как используемый в предшествующем способе в качестве итоговой стадии способа "пузырь". Напротив, брикеты (палки) превосходно расправляются в процессе наполнения оболочки без образования каких-либо дефектов оболочки.

Наконец, еще одним важным преимуществом, извлекаемым из применения композиции согласно настоящему изобретению, является то, что оболочки, обрабатываемые композицией согласно изобретению, неожиданно демонстрируют превосходные рабочие характеристики при нетрадиционных условиях обработки в случае их применения для некоторых мясных продуктов, помещаемых в оболочки малых калибров, что делает возможным появление конкуренции в области, где натуральные оболочки из кишечника животных и оболочки на основе коллагена представляют собой единственную альтернативу на сегодняшний день.

Этот неожиданный факт обеспечивает большую конкурентоспособность, поскольку, с одной стороны, композиция и способ согласно изобретению дают возможность экономичного получения большего количества калибров (в частности, малых калибров) для тех случаев, когда прилипание оболочки к мясному продукту имеет важное значение, и, с другой стороны, получаемые оболочки позволяют сокращать некоторые циклы переработки фаршированных продуктов, для которых они могут быть предназначены, несмотря на то, что эти циклы являются более агрессивными, увеличивая таким образом рентабельность продукции.

Краткое описание чертежей

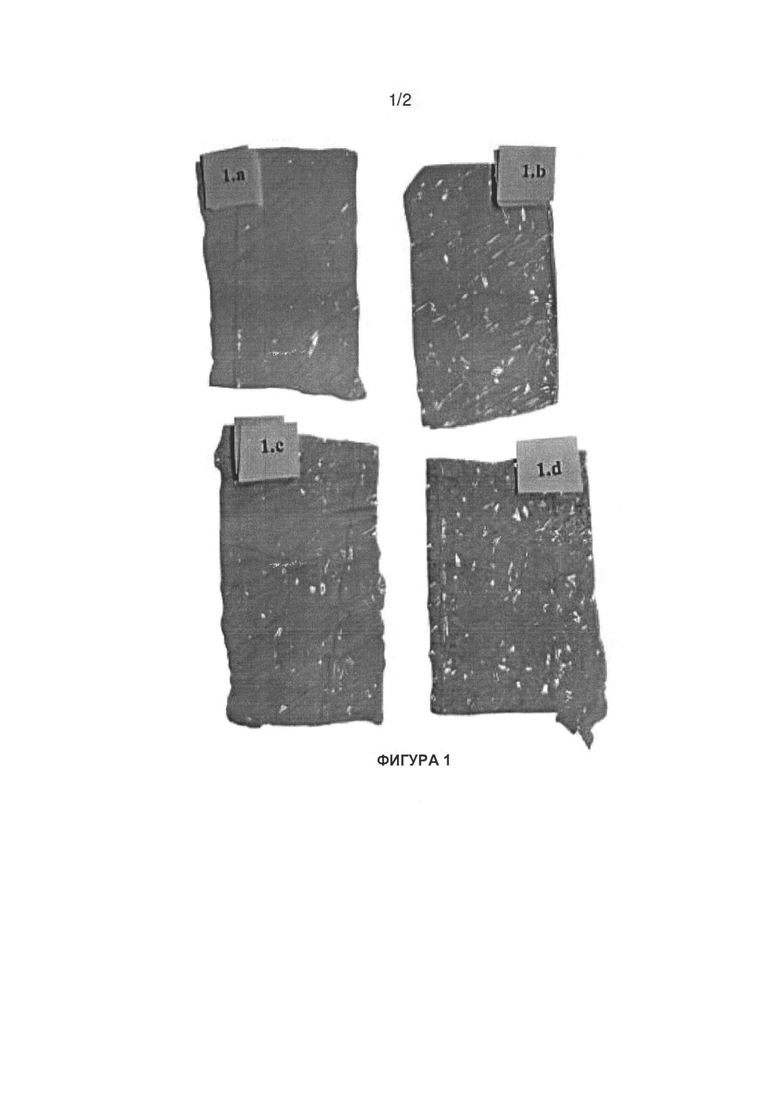

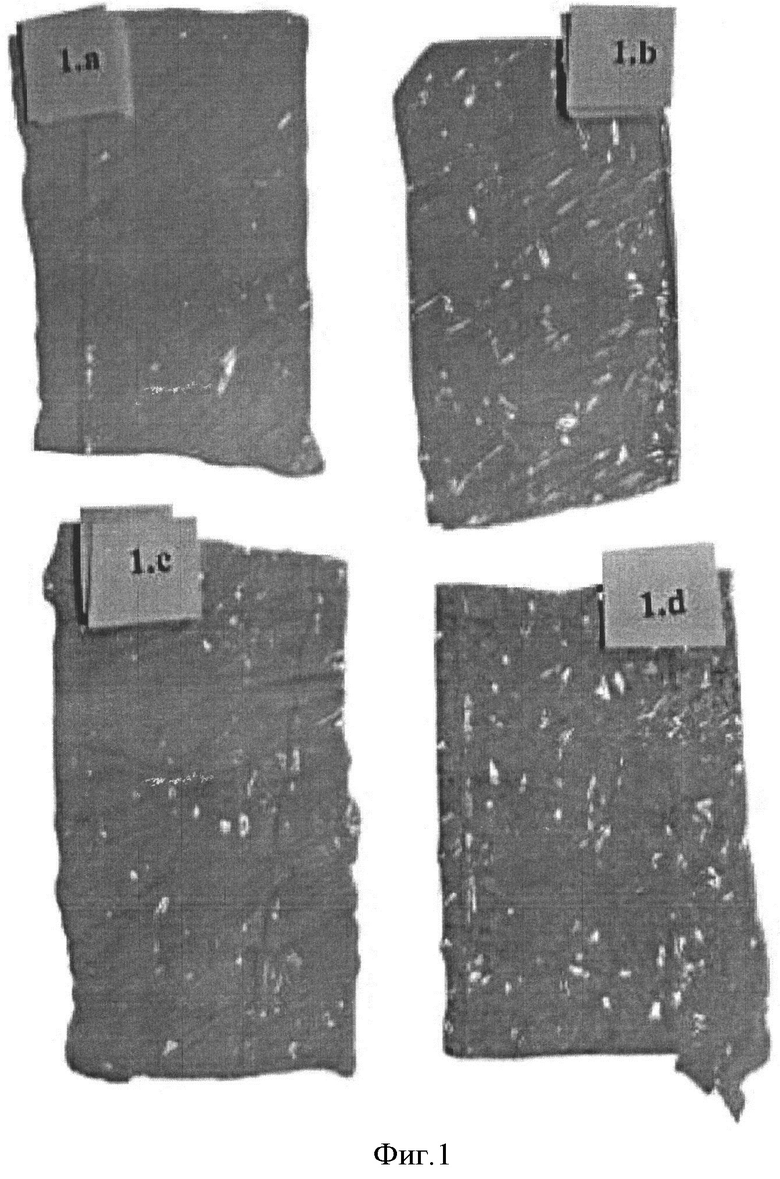

На Фигуре 1 показано окрашивание термоотверждаемой поликатионной смолы, присутствующей на внутренней поверхности целлюлозной оболочки, красителем Кумасси синим. (1.a) без покрытия, (1.b) нанесение покрытия посредством введения в раствор вискозы, (1.c) нанесение покрытия посредством способа "пузырь" и (1.d) нанесение покрытие посредством добавления композиции согласно изобретению в процессе гофрирования.

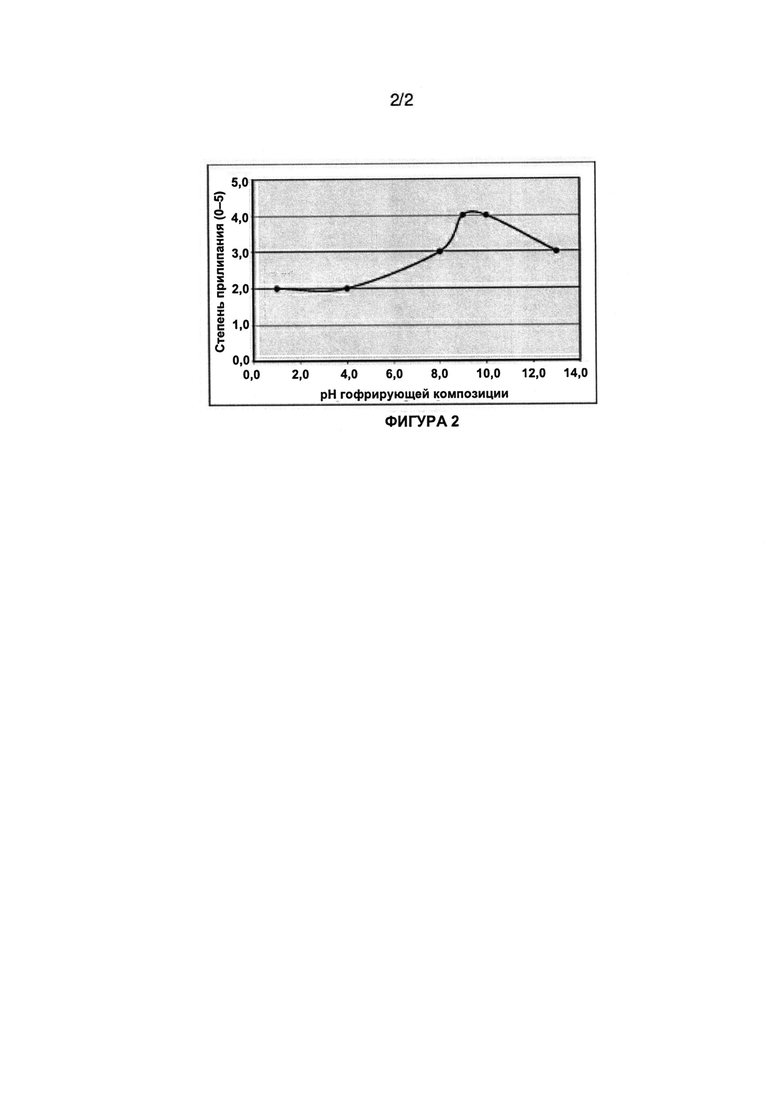

Фигура 2 иллюстрирует способность к прилипанию в зависимости от pH композиции согласно изобретению.

Цель изобретения

Основной целью настоящего изобретения является композиция для применения в процессе гофрирования искусственных оболочек, придающая оболочке способность эффективно прилипать к мясному паштету, помещенному в нее.

Другой целью настоящего изобретения является искусственная оболочка, пропитанная гофрирующей композицией согласно изобретению.

Другой целью изобретения является мясной продукт, помещенный в искусственную оболочку, пропитанную композицией согласно изобретению.

Другой целью изобретения является способ пропитки искусственной оболочки гофрирующей композицией согласно настоящему изобретению.

Наконец, еще одной целью изобретения является гофрированная оболочка, полученная посредством способа согласно изобретению.

Описание изобретения

Исходя из потребностей имеющегося уровня техники, автором настоящего изобретения был найден способ разработки композиции, способной придавать искусственным оболочкам свойство эффективно прилипать к мясному паштету или продукту, помещенному в них, с устранением усложненного способа "пузырь", обычно применяемого для нанесения добавок, обеспечивающих эффект прилипания оболочки к мясному продукту, но без изменения остальных процессов, ведущих к получению готовой целлюлозной оболочки или рукава, во избежание привнесения как технологических рисков, так и новых составляющих стоимости.

Для удовлетворения этих потребностей согласно основному аспекту изобретения предложена гофрирующая композиция для гофрирования искусственных оболочек, содержащая по меньшей мере один компонент на основе термоотверждаемой поликатионной смолы, полиольный компонент и воду, при этом показатель активности воды (aw) имеет значение, большее чем или равное 0,70.

В настоящем изобретении термин "гофрирующая композиция" обозначает добавочную композицию для распыления на поверхность оболочки на стадии гофрирования.

Таким же образом, термин "стадия гофрирования" обозначает стадию, на которой оболочку опрыскивают и складывают относительно самой себя с образованием брикетов (палок). Затем оболочку упаковывают и продают производителям мясных продуктов, которые получают ее в готовой для наполнения форме.

Термин "искусственные оболочки" обозначает искусственные покрытия для фаршированных продуктов, либо целлюлозные оболочки, упрочненные или неупрочненные оболочки, а также пластиковые оболочки, и, само собой, покрытия, полученные из других веществ, таких как белки и другие полисахариды. В предпочтительном варианте реализации искусственная оболочка представляет собой целлюлозную оболочку.

Под термином "компонент на основе термоотверждаемой поликатионной смолы" понимают полиамидный диспергируемый в воде синтетический катионный полимер полиамидного, полиамидоаминового, полиэтилениминового, виниламинового или N-винилформамидного типа, способный переходить в поперечно-сшитое и термоустойчивое твердое состояние, в основном, путем применения термообработки.

В конкретном варианте реализации компонент на основе термоотверждаемой поликатионной смолы присутствует в композиции согласно изобретению в количестве, составляющем от 0,01 до 15% по массе из расчета на общую массу композиции.

В другом конкретном варианте реализации компонент на основе термоотверждаемой поликатионной смолы содержит смесь двух или более термоотверждаемых поликатионных смол.

В предпочтительных вариантах реализации выбранные термоотверждаемые поликатионные смолы относятся к группе смол, получаемых путем конденсации эпихлоргидрина с полиамидом или полиамидоамином, образующимися в результате полимерной реакции между полиалкиленполиаминами и дикарбоновыми кислотами, предпочтительно насыщенными алифатическими дикарбоновыми кислотами, содержащими от 3 до 8 атомов углерода, такими как малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, а также дигликолевая кислота. Среди полиалкиленполиаминов применяют полиэтиленполиамины, полипропиленполиамины и полибутиленполиамины. Предпочтительная катионная смола может представлять собой, например, продукт реакции между эпихлоргидрином и полиамидом, образованным в результате реакции диэтилентриамина (ДЭТА) с адипиновой кислотой, глутаровой кислотой или янтарной кислотой. Другие предпочтительные поликатионные смолы также могут принадлежать к группе полиэтилениминов и продуктов их конденсации с эпихлоргидрином. Эти смолы легко диспергируются в воде, поэтому, в зависимости от насыщенности дисперсии смолы, предусмотрено применение гофрирующей композиции согласно изобретению с необходимым количеством воды.

В композиции согласно изобретению содержание полиольного компонента зависит от содержания в ней воды и смолы. В конкретном варианте реализации подпольный компонент присутствует в количестве, составляющем от 18 до 65% по массе из расчета на общую массу композиции, предпочтительно от 40 до 60%.

Процентное содержание полиольного компонента в гофрирующей композиции согласно настоящему изобретению намного больше, чем в композициях, применяемых для смоляных покрытий, наносимых посредством способа "пузырь", в которых значительно больше доля воды. Полиольный компонент, в дополнение к тому, что он является смазывающим веществом, действует как замедлитель, задерживающий поглощение воды оболочкой, которая чрезвычайно гигроскопична, особенно в случае целлюлозы. Быстрая гидратации стенки усиливает прилипание между рукавом и оболочкой, препятствующее скольжению оболочки в процессе гофрирования. Присутствие полиольного компонента понижает показатель активности воды (aw) в композиции, уменьшая доступность воды для гидратации стенки оболочки.

В предпочтительном варианте реализации настоящего изобретения полиольный компонент, используемый в композиции, представляет собой глицерин, хотя могут быть применены другие полиолы, включающие, в качестве неограничивающего примера, пропиленгликоль, сорбитол или триэтиленгликоль, которые могут быть объединены друг с другом и с глицерином.

В предпочтительном варианте реализации величина показателя активности воды, обусловленная присутствием смеси полиол/вода, для достижения оптимальных эффектов от добавления смолы находится в диапазоне от 0,70 до 0,95 и более предпочтительно в диапазоне от 0,82 и 0,92.

С другой стороны, pH композиции устанавливают на заданном уровне с целью регулирования степени прилипания оболочки к мясному продукту, при этом предпочтительный pH находится в диапазоне от 7 до 10, что достигается с помощью гидроксида щелочного металла, предпочтительно NaOH, или буферного раствора.

В конкретном варианте реализации гофрирующая композиция согласно настоящему изобретению может содержать другие дополнительные компоненты или добавки, способные обеспечить выполнение различных функций. Эти добавки выбраны из белков, групп пищевых веществ, действующих в качестве смазывающих веществ, эмульгаторов, увлажнителей, антиоксидантов и консервантов, бактерицидных веществ, фунгицидных веществ или ингибиторов роста бактерий и грибков, ароматизаторов, красителей, агентов, способствующих удалению оболочки, неорганических или органических оснований металлов и их солей для регулирования pH и их комбинаций (примеры этих добавок можно найти в патентах CA 1325131; ES 2076904 A1; US 2004062888 (A1); US 7833594; US 5928738 (A)).

В предпочтительном варианте реализации дополнительные компоненты могут присутствовать в количестве вплоть до 10% по массе из расчета на общую массу композиции.

В другом основном аспекте настоящего изобретения предложена гофрированная искусственная оболочка, пропитанная гофрирующей композицией согласно изобретению.

В предпочтительном варианте реализации изобретения пропитку искусственной оболочки выполняют на ее внутренней поверхности. Изобретение также предусматривает, что пропитка может быть выполнена на наружной поверхности; в этом случае оболочку предпочтительно выворачивают перед использованием.

В предпочтительных вариантах реализации, с учетом того, что характеристики композиции согласно изобретению допускают затвердевание смол без необходимости применения стадии нагревания, к искусственной оболочке согласно изобретению прикрепляют термоотверждаемые поликатионные смолы, которые не подвергали термообработке.

Удобно, что, несмотря на прикрепление смолы к оболочке, последняя не прилипает сама к себе в складках брикета (палки), как это могло бы происходить после неизбежного процесса термообработки смолы, такого как используемый в предшествующем способе в качестве итоговой стадии способа "пузырь". Напротив, брикеты (палки) превосходно расправляются в процессе наполнения оболочки без образования каких-либо дефектов оболочки.

Общее содержание компонента на основе смолы по отношению к общей массе композиции может находиться в диапазоне от 0,01% до 15%, необходимом для того, чтобы при опрыскивании оболочки было достигнуто массовое отношение смолы к сухой массе оболочки, составляющее от 0,016% до 1,199% и более предпочтительно от 0,02% до 0,96%; и расчет массового отношения может быть выполнен экспериментально любым Специалистом в данной области техники в зависимости от типа и характеристик устройств для распыления и гофрирования в гофрировочной машине, а также от реологических параметров конечной композиции и размеров оболочки; так что в предпочтительном варианте реализации среднее количество смолы, напыленной на поверхность оболочки, составляет по меньшей мере 0,005 мг/дм2, предпочтительно от 0,04 мг/дм2 до 3,00 мг/дм2, более предпочтительно от 0,05 мг/дм2 до 2,40 мг/дм2 и в частности от 0,1 мг/дм2 до 1 мг/дм2; при этом получают превосходные результаты.

С помощью окрашивающего реагента (Кумасси синего) подтверждают, что распространение покрытия не является абсолютно однородным, хотя покрытие распределено по всей поверхности оболочки, так что оно преобразуется в визуально распознаваемый цветной рисунок, который идентифицируют со спиральным рисунком линий сгиба оболочки, подвергаемой гофрированию (Фигура 1; 1.d). Это позволяет отчетливо различать, была ли смола нанесена до процесса гофрирования или, как описано, в его начале, что влечет за собой коммерческую выгоду за счет возможности идентификации оболочки с процессом. Это приводит к неожиданному факту, заключающемуся в том, что, хотя распределение не является полностью равномерным и однородным, качество прилипания к мясному продукту настолько же оптимально, как и качество, обеспечиваемое покрытиями, полученными обычными способами.

В другом основном аспекте изобретения предложен мясной продукт, помещенный в искусственную оболочку, пропитанную композицией согласно настоящему изобретению.

В настоящем изобретении термин "мясной продукт" обозначает любой пищевой продукт, содержащий мясо в своем составе, который формируют внутри пищевой оболочки или покрытия.

В другом основном аспекте изобретения предложен способ пропитки искусственной оболочки гофрирующей композицией, включающий следующие стадии:

a) получение гофрирующей композиции, определенной согласно настоящему изобретению,

b) опрыскивание оболочки во время процесса ее гофрирования композицией, полученной на стадии а).

Способ согласно изобретению дает возможность экономичного получения большего количества калибров (особенно малых калибров, под "малыми калибрами" понимают калибры меньше чем 36 мм) для тех случаев, когда прилипание оболочки к мясному продукту имеет важное значение, и, с другой стороны, получаемые оболочки позволяют сокращать некоторые циклы переработки фаршированных продуктов, для которых они могут быть предназначены, несмотря на то, что эти циклы являются более агрессивными, увеличивая таким образом рентабельность продукции.

Таким образом, конкретный вариант реализации способа согласно изобретению начинается с катушки с оболочкой диаметра меньше чем 36, предпочтительно в диапазоне от 12 до 36 мм. Указанную оболочку снова помещают в размоточный станок гофрировочной машины. В начале операции гофрирования целлюлозный рукав, до сих пор плоский, повторно раскрывают путем введения в него дальнего конца металлического рукава, из которого на него изнутри будут распылять гофрирующий раствор по мере того, как оболочка будет продвигаться вперед по направлению к приемным роликам.

С учетом того, что смолы затвердевают без необходимости в дополнительной стадии нагревания, как только гофрирующая композиция полностью поглощается, в предпочтительных вариантах реализации оболочку в форме гофрированных брикетов (палок) не подвергают дополнительной термообработке для отверждения.

Тем не менее, необязательно, после стадии с) уже гофрированная (в форме палок) и обработанная композицией согласно изобретению оболочка может быть подвергнута периоду закалки продолжительностью от 5 минут до 1 часа при температуре от 70 до 120°C, или от 12 ч до 5 дней при температуре от 30°C до 70°C, и более предпочтительно при 35°C в течение 3 дней и, т, частности, при 40°C в течение 24 ч. У обработанной таким образом оболочки незначительно увеличивается прочность на разрыв с одновременным уменьшением удлинения.

Гофрированную оболочку, полученную в соответствии со способом согласно изобретению, затем отправляют производителю мясной продукции, где она может быть наполнена составом на основе мяса для получения мясного продукта. Впоследствии помещенные в оболочку продукты обрабатывают любым известным образом.

Продукт, полученный посредством способа согласно изобретению, не демонстрирует недопустимого отделения жира под оболочкой. Кроме того, с помощью операции удаления оболочки вручную подтверждают, что оболочка имеет подходящую степень прилипания ко всей поверхности мясного продукта, которая с ней контактирует.

Примеры

Пример I: Сравнение рабочих характеристик целлюлозной оболочки, полученной посредством способа согласно изобретению, и оболочек, полученных путем смешивания вискозы со смолой перед экструдированием или путем нанесения смолы в соответствии со способом "пузырь".

Это исследование было проведено с целью сравнения параметра прилипания к мясному продукту для целлюлозных оболочек, пропитанных в соответствии со способом согласно изобретению с применением термоотверждаемой поликатионной смолы в Гофрирующей жидкости, с дополнительной термообработкой или без нее, относительно обычного альтернативного получения "отвержденной смолы" путем термообработки как в случае смол, вводимых в раствор вискозы перед экструдированием, так и в случае смол, наносимых посредством способа "пузырь". Применяемая термоотверждаемая поликатионная смола с содержанием сухого вещества (в основном смоляного компонента) 16,1%, продаваемая на рынке под названием Kymene G3-X-CEL, была приобретена в компании Ashland. В способ получения указанной поликатионной смолы были введены постпроизводственные стадии для удаления адсорбируемых органических галогенпроизводных (АОГ), заключающиеся в щелочной обработке и последующем микробном дегалогенировании с превращением дихлорпропанола (ДХП) и хлорфенилендиамина (ХФД) в CO2 и соль с применением для этой цели смеси выделенных из почвы микроорганизмов, осуществляющих указанное дегалогенирование, таких как Arthrobacter histidinolovorans и Agrobacterium radiobacter, описанных в патентах US 5972691 и WO 96/40967. Концентрация смолы в жидкости для пропитки была одинаковой для способа "пузырь" и способа согласно изобретению. В случае способа с Добавлением в вискозу, вводили 8% раствор смолы и, по необходимости, 0,1% белка относительно содержания целлюлозы в оболочке. Для гарантированного отверждения смолы, наносимой посредством способа согласно изобретению, некоторые из пропитанных брикетов подвергали процессу теплового отверждения при 120°C в течение 60 минут.

Еще одна цель исследования состояла в определении того, какое влияние на смесь со смолой оказывало присутствие белков. В этом и других примерах жидкий гофрирующий раствор, состоящий из 50% воды и еще из 50% глицерина, называемый "размягчитель", был применен в качестве контроля. Также были применены гофрирующие композиции, содержащие белок и не содержащие смолу.

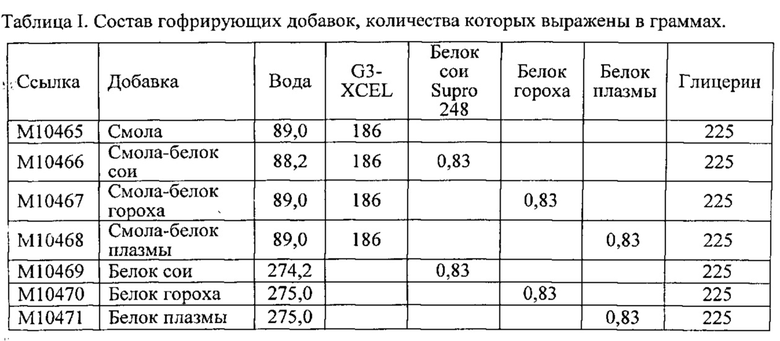

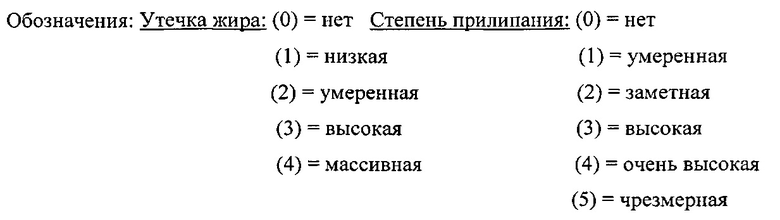

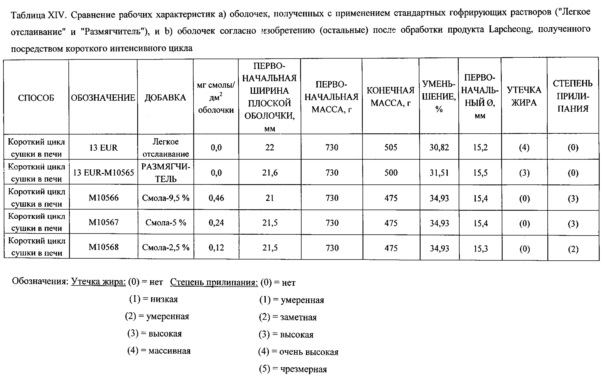

В Таблице I представлены различные композиции, соотносящиеся с рядом ссылок, которые могут быть использованы для проверки результатов нанесения смолы при помещении в оболочку выбранного мясного продукта и обработке последнего (Таблица IV). pH всех составов был равен 7,0.

Результаты:

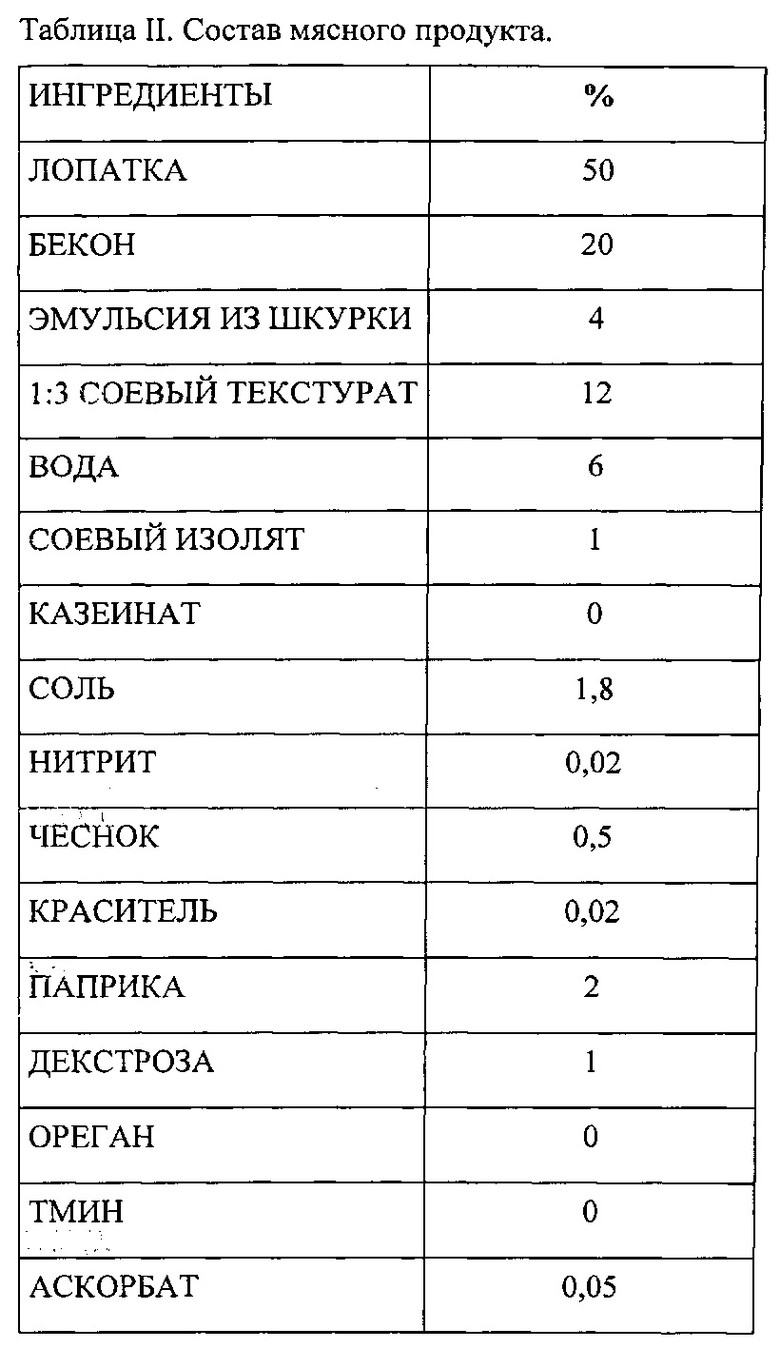

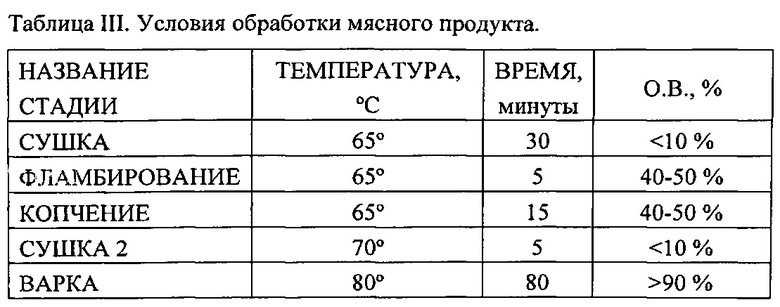

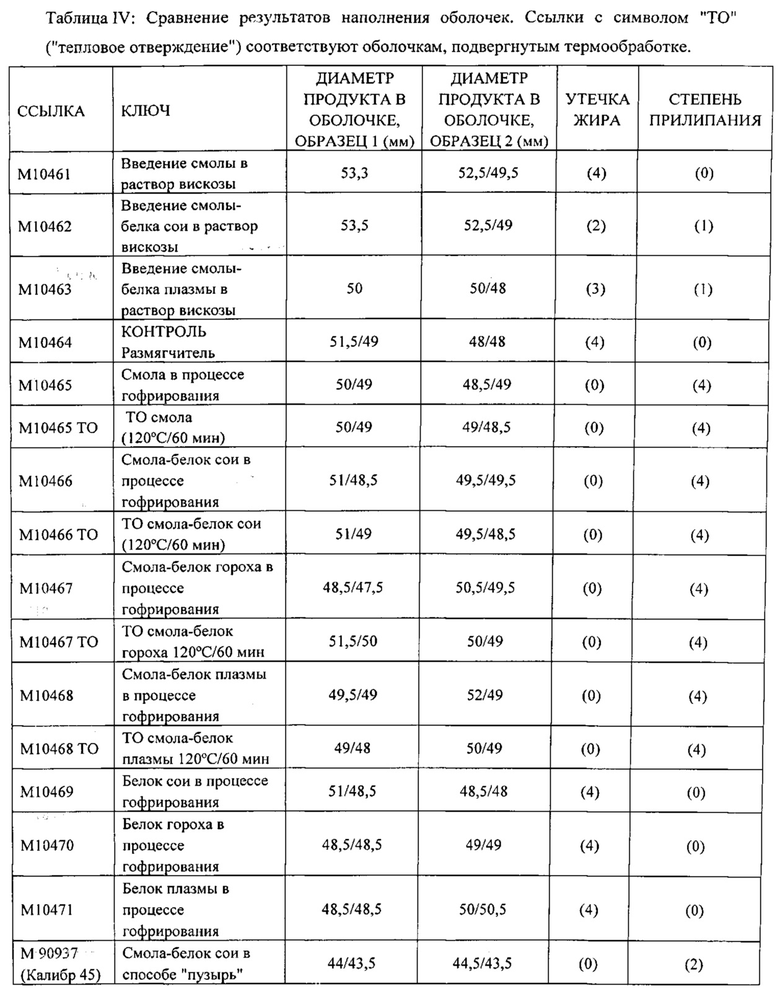

В Таблице IV показаны результаты помещения в оболочку мясного продукта, полученного в соответствии с приведенным в Таблице II составом и подвергнутого циклу обработки, описанному в Таблице III:

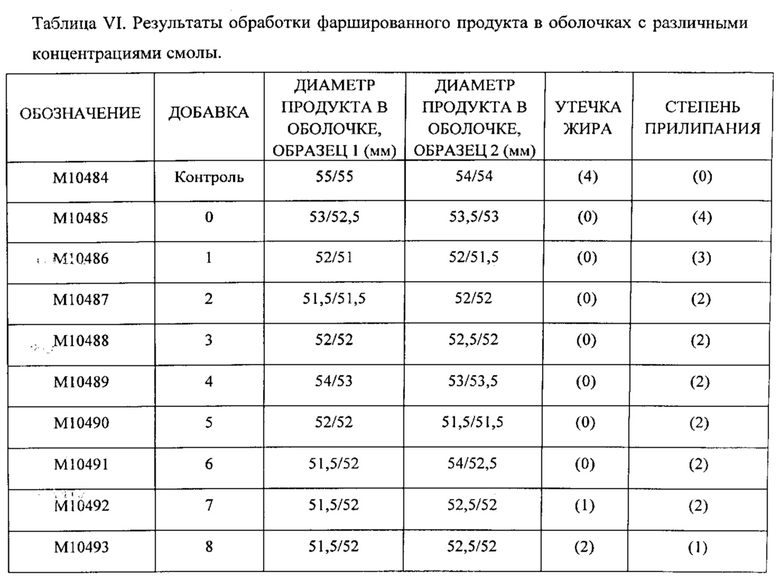

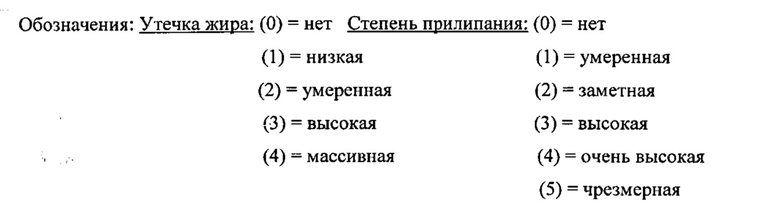

Оценивали степень утечки жира из мясной эмульсии, подвергнутой циклу обработки фаршированного продукта, описанному в Таблице III, а также степень прилипания оболочки к мясной эмульсии.

В случаях, когда в таблицах результатов представлены два диаметра продукта в оболочке, первый из них соответствует диаметру, измеренному на нижнем конце подвешенного наполненного куска, а второй соответствует диаметру, измеренному на верхнем конце подвешенного наполненного куска.

С одной стороны, результаты показали, что присутствие смолы, нанесенной с применением композиции и способа согласно изобретению, обеспечивало способность оболочки к удерживанию мясного продукта, достаточную для предотвращения утечки жира во время обработки фаршированного продукта, так же, как и при нанесении раствора посредством способа "пузырь", тогда как добавление смолы путем введения в раствор вискозы не предотвращало чрезмерную утечку жира во время указанной Обработки, хотя утечка жира и была менее интенсивной, когда смола для указанного введения также содержала белок. Кроме того, был сделан вывод, что присутствие в гофрирующей композиции белков вместе со смолой не имело значения с точки зрения придания оболочке указанной способности и что, в любом случае, термообработка смолы не оказывала большего эффекта по сравнению с непосредственным нанесением смолы без нее. Это указывает на отсутствие необходимости введения новой стадии нагревания после гофрирования, что означает достижение одной из целей настоящего изобретения. Наконец, было обнаружено, что белки, наносимые отдельно посредством способа согласно изобретению, также не были эффективными с точки зрения предотвращения утечки жира, возможно, вследствие того, что они не были прикреплены к стенке оболочки.

Пример II: Влияние изменения количества смолы на дм внутренней поверхности оболочки.

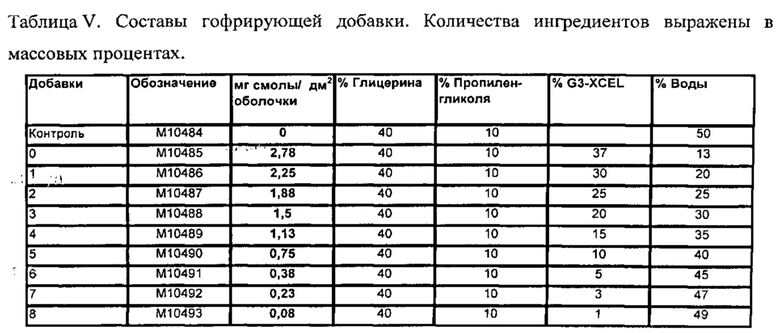

В соответствии с этим примером применяли ряд жидких гофрирующих композиций для пропитки, которые содержали исключительно глицерин и пропиленгликоль в качестве полиолов, смолу и воду, хотя количества смолы и воды были различными. Процентная доля раствора смолы (содержащего компонент на основе термоотверждаемой поликатионной смолы) в композициях находилась в диапазоне от 1% до 37%, и в этом случае тепловое отверждение не проводили. Поскольку ко всем образцам добавляли одинаковое количество гофрирующей добавки, распределение смолы по внутренней поверхности оболочки находилось в диапазоне от 0,08 мг/дм2 до 2,78 мг/дм2 (Таблица V).

Оболочки, покрытые различными составами, были наполнены мясным паштетом, полученным в соответствии с приведенным в Таблице II рецептом, и фаршированный продукт обрабатывали в соответствии с циклом, описанным в Таблице III.

Результаты обработки фаршированного продукта представлены в Таблице VI.

На основании данных Таблицы VI было отмечено, что в общем случае степень прилипания возрастала с увеличением количества смолы, содержащегося в гофрирующей добавке. Степень прилипания начинала снижаться при концентрации раствора смолы в гофрирующей композиции меньше чем 1%, однако при таких низких концентрациях присутствие поликатионных смол обеспечивало уменьшение утечки жира по сравнению с контрольными образцами, не содержавшими смолы.

Пример III: Сравнительный анализ с другими теромоотверждаемыми смолами.

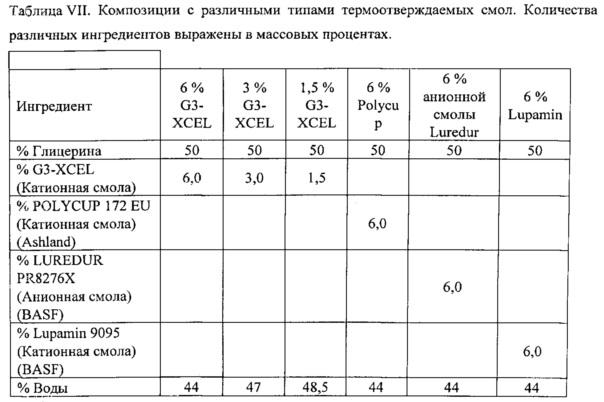

На основе гофрирующей композиции согласно изобретению были проверены эффекты добавления нескольких типов и катионных, и анионных термоотверждаемых смол. Содержание компонентов в каждом составе показаны в Таблице VII.

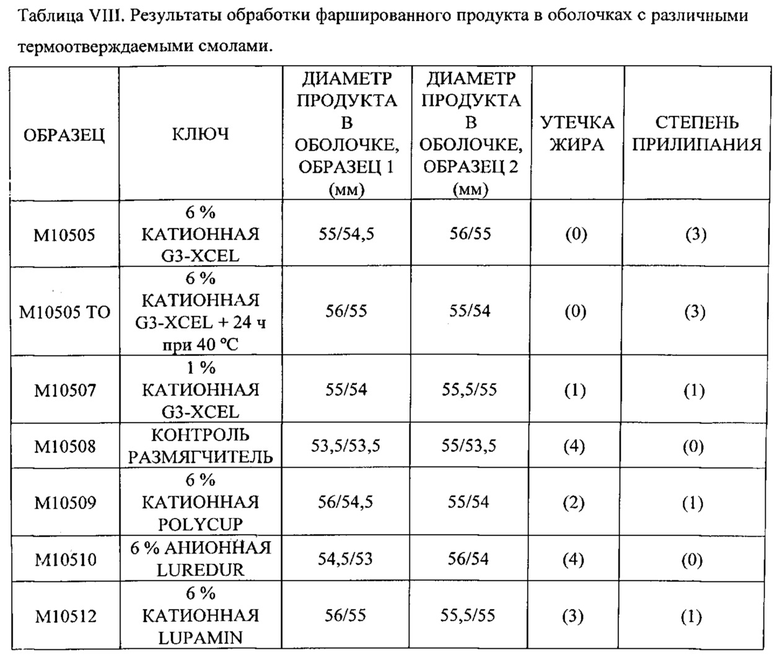

Оболочки, пропитанные гофрирующими растворами согласно Таблице VII, были наполнены мясным паштетом, полученным в соответствии с приведенным в Таблице II рецептом, для которого % соевого изолята был увеличен от 1 до 2%, а % казеина был увеличен от 0 до 1%, и оболочки подвергали циклу обработки, описанному в Таблице III. Этот новый состав обусловил меньшую склонность фаршированного продукта к выделению жира во время обработки, чем в случае согласно Примеру I. Полученные результаты представлены в Таблице VIII.

Как следует из данных Таблицы VIII, лучший результат был получен в случае применения смолы G3-XCEL, но незначительный эффект также наблюдали и для остальных поликатионных смол.

Пример IV: Рабочие характеристики целлюлозной оболочки, обработанной композицией согласно изобретению, в случае ее применения для стандартного продукта малого калибра, обычно помещаемого в коллагеновую или натуральную оболочку (колбаса Lapcheong).

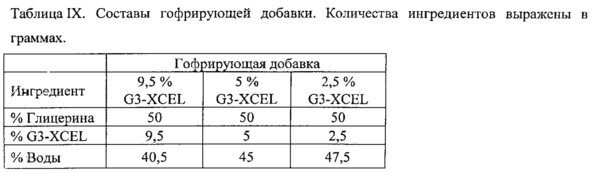

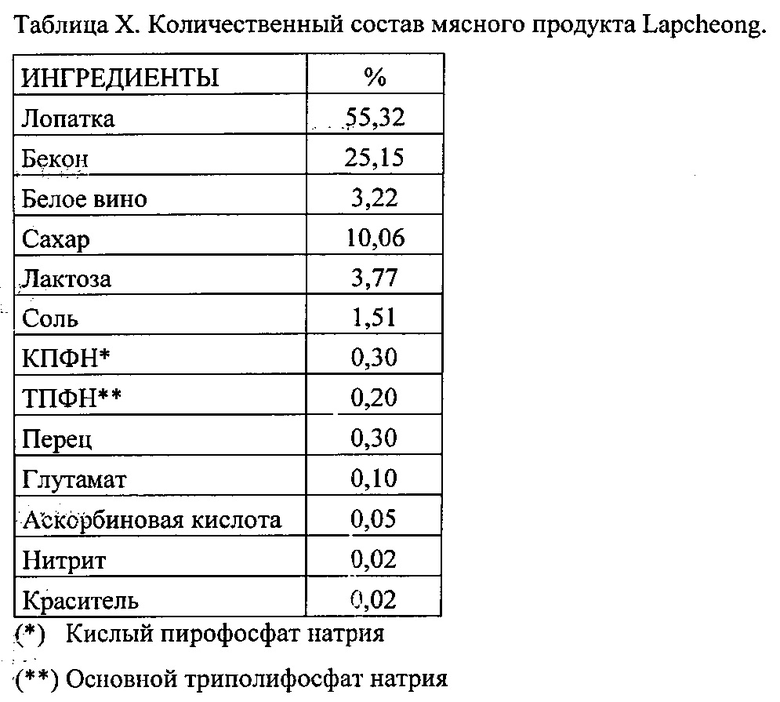

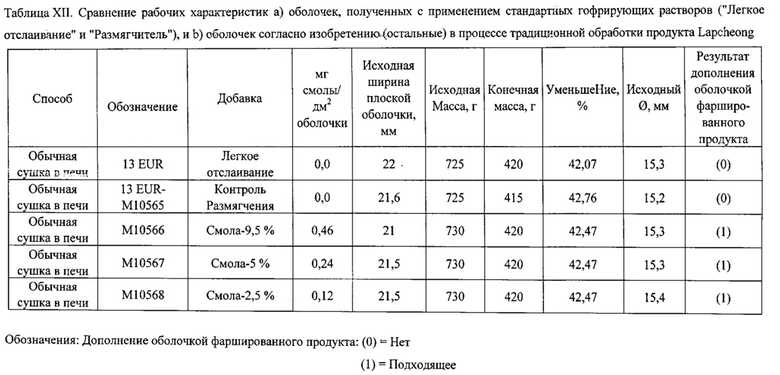

Рабочие характеристики целлюлозной оболочки малого калибра, на которую композиция согласно изобретению была нанесена во время процесса гофрирования, оценивали на основании данного варианта реализации. Для этого варианта реализации три различные концентрации смолы, описанные в Таблице IX, были проверены на целлюлозной оболочке калибра 13 EUR, которая эквивалентна оболочке, применяемой для наполнения стандартным продуктом малого калибра с высоким содержанием жира, обычно представляющей собой натуральную оболочку или коллагеновую оболочку. Указанный продукт, называемый Lapcheong в стране его производства (Китай), имеет типичный мясной состав, описанный в Таблице X.

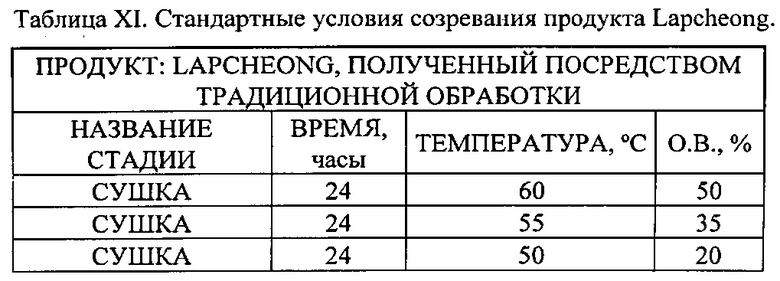

Стандартная обработка такого продукта включает сушку в печи в течение трех дней (см. цикл в Таблице XI).

Результаты показали (см. Таблицу XII), что оболочки, обработанные раствором согласно изобретению, превосходно дополняли мясной паштет во время уменьшения продукта в размере, претерпеваемого в процессе сушки, что обеспечивало совершенно приемлемый внешний вид конечного продукта без каких-либо участков с отслойкой оболочки, тогда как оболочки, обработанные обычным гофрирующим раствором, полностью отделялись от мясного продукта по завершении процесса.

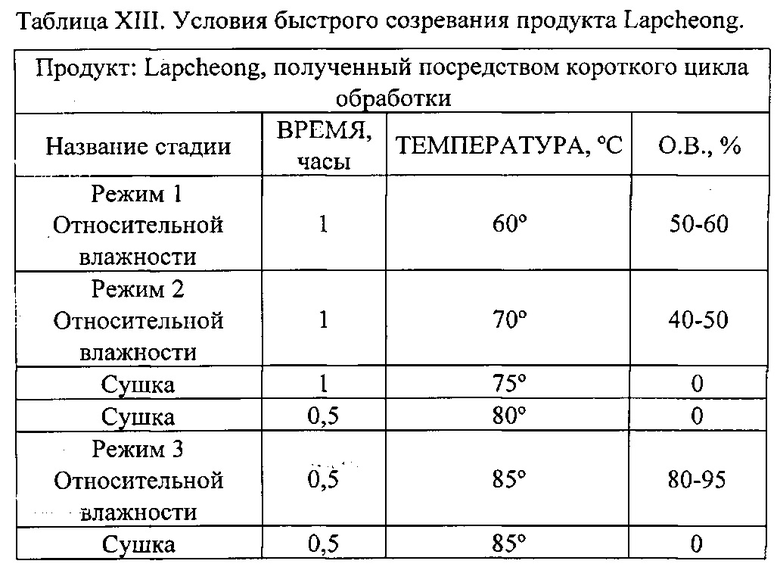

Пример V: Рабочие характеристики целлюлозной оболочки, обработанной композицией согласно изобретению, в случае ее применения для продукта Lapcheong, полученного посредством короткого интенсивного цикла.

Рабочие характеристики оболочки в более агрессивных условиях обработки с намного более коротким циклом по сравнению со стандартным циклом (характеристики которого приведены в Таблице XIII), подразумевающих значительное сокращение времени получения фаршированного продукта, предполагали подтвердить в следующем варианте реализации. Использовали тот же состав мясного продукта, описанный в Таблице X.

В связи с тем, что, хотя настоящий цикл обработки и короче, чем цикл согласно Примеру IV, он был более интенсивным с точки зрения температур, так что следовало бы ожидать большую тенденцию к утечке жира из мясного продукта, и, следовательно, дополнительная обсадка требовалась бы для того, чтобы обеспечить хорошее прилипание к мясному продукту для предотвращения образования жировых карманов. Неожиданно 'оказалось, что оболочки, полученные с добавлением смолы с применением композиции и способа согласно изобретению, демонстрировали превосходное прилипание к мясной эмульсии, позволяющее предотвращать утечку жира во время обработки фаршированного продукта.

Результаты показывают (см. Таблицу XIV), что оболочки, обработанные композицией согласно изобретению, полностью предотвращали утечку жира из мясного продукта во время быстрой обработки продукта Lapcheong.

По сравнению с Примером IV, в Примере V было показано, что оболочки согласно изобретению допускали проведение намного более короткого цикла обработки по сравнению с обычным циклом без утечки жира из фаршированного продукта, в отличие от оболочек, полученных с применением стандартной гофрирующей композиции, которые не допускали такой обработки, так как в этом случае происходили некоторые отделения жира. Это возможное применение оболочек согласно изобретению в альтернативном намного более коротком цикле влечет за собой значительную выгоду для производителей фаршированных продуктов.

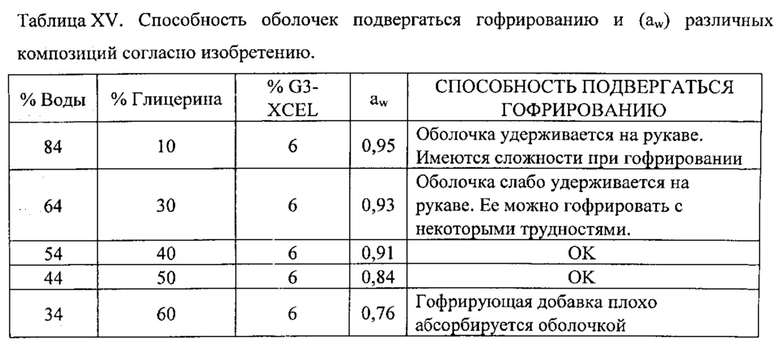

Пример VI: Изменение показателя активности воды гофрирующего раствора согласно изобретению.

Анализ показателей активности воды (aw) композиций, имеющих наилучшие рабочие характеристики в процессе гофрирования, выявил значения в диапазоне от 0,84 до 0,91. В Таблице XV представлены различные композиции согласно изобретению с их соответствующими показателями активности воды и их рабочими характеристиками в процессе гофрирования.

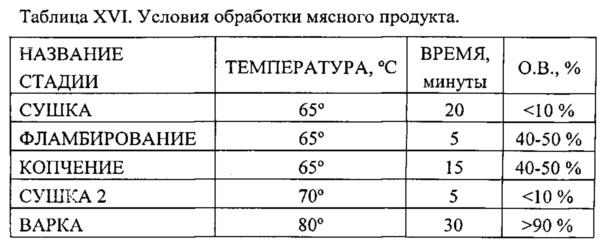

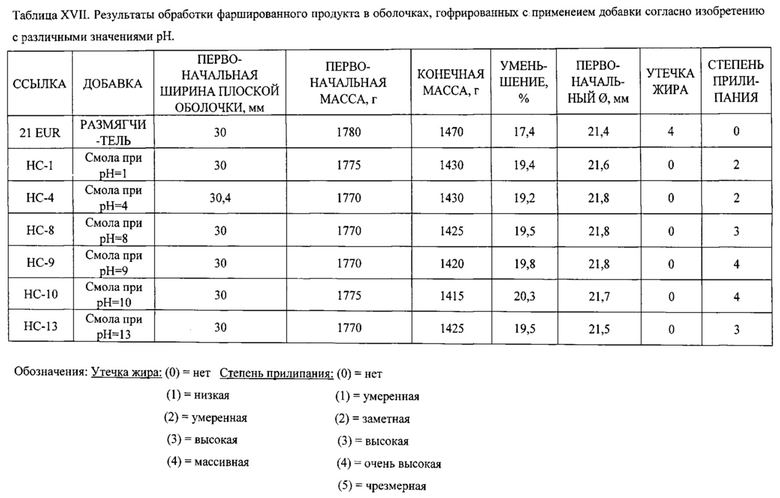

Пример VII: Влияние изменения pH гофрирующего раствора согласно изобретению на степень прилипания оболочки к мясному продукту.

pH гофрирующей композиции согласно изобретению, которая состояла из водного раствора, содержащего 50% глицерина и 6% смолы G3-XCEL, устанавливался в диапазоне от 1,0 до 13,0 с целью определения влияния этого параметра на прилипание оболочки к мясному паштету. Для этого использовали мясной паштет, описанный в Примере III, который подвергали циклу обработки, описанному в Таблице XVI. Оболочку, гофрированную с размягчителем, включили в качестве отрицательного контроля. В остальных случаях количество добавляемой смолы составляло 0,45 мг/дм2. Полученные результаты представлены в Таблице XVII.

Неожиданно оказалось, что композиция согласно настоящему изобретению предотвращала утечку жира во всем исследуемом диапазоне pH. С другой стороны, степень прилипания регулировалась изменением pH гофрирующей композиции, при этом максимальную степень прилипания наблюдали при pH около 9-10, а минимальную - при кислых pH (Фигура 2). Таким образом, путем изменения pH композиции прилипание оболочки к мясному продукту может быть специально адаптировано для каждого типа фаршированного продукта.

Пример VIII: Применение способа согласно изобретению для полиамидной оболочки

Были проведены эксперименты с целью проверки эффекта добавки, применяемой для вышеописанных оболочек для повышения степени их прилипания к мясному продукту, оказываемого на пластиковую оболочку.

Эксперимент начинали с 2 тиснеными образцами калибра 37 фирмы Betan (пластиковые полиамидные оболочки), один из которых гофрировали с размягчителем, а другой - с добавкой согласно изобретению, состоящей из водного раствора, содержащего 50% глицерина и 6% смолы G3-XCEL при количестве смолы в оболочке 0,34 мг/дм2. Оболочки наполняли стандартной эмульсией для полуфабриката "Братвурст" (Bratwurst) с применением устройства для наполнения VEMAG RUBBY-II, снабженного вращающимся манипулятором 37 калибра, и колбаски варили при 72°C в течение 45 минут. После варки колбаски промывали и, после пятиминутного остывания, с обоих образцов колбасок удаляли оболочку. Наблюдали увеличение удерживания оболочки на мясном продукте в образцах, которые содержали добавку с высокой степенью прилипания.

Пример IX. Определение распределения термоотверждаемой поликатионной смолы посредством ее окрашивания

Для определения распределения термоотверждаемой поликатионной смолы на поверхности оболочки применяли водный раствор красителя Кумасси синего следующего состава: 0,125% Кумасси синий (Merck), 50% метанол и 10% уксусная кислота. Метод состоял в заборе образца оболочки длиной около 10 см, его продольном разрезании для открытия рукава и погружения образца в раствор Кумасси синего на 10 с. Затем образец промывали под проточной водой в течение 20 c и сушили между двумя слоями фильтровальной бумаги. Все этапы данного метода проводили при комнатной температуре. Области, содержащие термоотверждаемую поликатионную смолу, окрашивались в синий цвет, причем, окрашивание было более интенсивным для участков, содержащих большее количество смолы.

На Фигуре 1 показано отсутствие окрашивания для случая не содержащей покрытия целлюлозной оболочки с термоотверждаемой поликатионной смолой (1.a), полное и однородное распределение для случая введения указанной смолы в раствор вискозы (1.b), полное и однородное распределение для случая добавления указанной смолы посредством способа "пузырь" (1.c) и полное и неоднородное распределение для случая добавления указанной смолы в составе композиции согласно изобретению в процессе гофрирования (1.d).

Группа изобретений относится к пищевой промышленности, а именно к гофрирующей композиции для искусственных оболочек, которая позволяет придавать оболочке способность эффективно прилипать к мясному паштету, помещенному в нее. Гофрирующая композиция для прилипания искусственных оболочек к мясу содержит один компонент на основе термоотверждаемой поликатионной смолы, полиольный компонент, неорганические или органические основания металлов и их соли для регулирования рН и воду, при этом показатель активности воды (aw) имеет значение, большее или равное 0,70, и рН композиции находится в диапазоне от 7 до 10. Также предложены оболочка, пропитанная гофрирующей композицией, мясной продукт, помещенный в указанную оболочку, и способ пропитки оболочки композицией согласно изобретению. 4 н. и 15 з.п. ф-лы, 2 ил., 17 табл., 9 пр.

1. Гофрирующая композиция для прилипания искусственных оболочек к мясу, содержащая один компонент на основе термоотверждаемой поликатионной смолы, полиольный компонент, неорганические или органические основания металлов и их соли для регулирования рН и воду, при этом показатель активности воды (aw) имеет значение, большее или равное 0,70, и рН композиции находится в диапазоне от 7 до 10.

2. Гофрирующая композиция по п. 1, дополнительно содержащая добавку, выбранную из следующих групп: белки, пищевые вещества, обладающие смазывающим действием, эмульгаторы, увлажнители, антиоксиданты и консерванты, бактерицидные вещества, фунгицидные вещества и ингибиторы роста грибков, ароматизаторы, красители и их комбинации.

3. Композиция по п. 1 или 2, отличающаяся тем, что указанный компонент на основе термоотверждаемой поликатионной смолы присутствует в количестве, составляющем от 0,01 до 15% по массе из расчета на общую массу композиции.

4. Композиция по п. 1 или 2, отличающаяся тем, что указанный компонент на основе термоотверждаемой поликатионной смолы содержит смесь двух или более термоотверждаемых поликатионных смол.

5. Композиция по п. 1 или 2, отличающаяся тем, что применяемые поликатионные смолы относятся к группе смол, образующихся в результате полимерной реакции эпихлоргидрина и полиамида, или полиэтиленимина, или полиамидоамина, получаемых путем конденсации полиалкиленполиамина с дикарбоновыми кислотами.

6. Композиция по п. 1 или 2, отличающаяся тем, что указанный полиольный компонент присутствует в количестве, составляющем от 18 до 65% по массе из расчета на общую массу композиции, предпочтительно от 40 до 60%.

7. Композиция по п. 1 или 2, отличающаяся тем, что указанный полиольный компонент представляет собой глицерин или пропиленгликоль.

8. Композиция по п. 1 или 2, отличающаяся тем, что указанный полиольный компонент представляет собой смесь двух или более полиолов.

9. Композиция по п. 1 или 2, отличающаяся тем, что показатель aw имеет значение, составляющее от 0,70 до 0,95, более предпочтительно от 0,82 до 0,92.

10. Композиция по п. 2, отличающаяся тем, что указанные добавки могут присутствовать в количестве вплоть до 10% по массе из расчета на общую массу композиции.

11. Искусственная оболочка, пропитанная гофрирующей композицией по пп. 1-10.

12. Искусственная оболочка по п. 11, отличающаяся тем, что массовое распределение компонента на основе смолы по поверхности указанной оболочки составляет по меньшей мере 0,005 мг/дм2.

13. Искусственная оболочка по п. 12, отличающаяся тем, что массовое распределение компонента на основе смолы по поверхности указанной оболочки находится в диапазоне от 0,04 мг/дм2 до 3 мг/дм2, предпочтительно от 0,05 мг/дм2 до 2,4 мг/дм2 и более предпочтительно от 0,1 мг/дм2 до 1 мг/дм2.

14. Искусственная оболочка по любому из пп. 11-13, отличающаяся тем, что она представляет собой целлюлозную оболочку.

15. Мясной продукт, помещенный в искусственную оболочку по пп. 11-14.

16. Способ пропитки искусственной оболочки гофрирующей композицией по пп. 1-10, включающий следующие стадии:

a) получение гофрирующей композиции по любому из пп. 1-10 и

b) опрыскивание оболочки во время процесса ее гофрирования композицией, полученной на стадии а).

17. Способ по п. 16, отличающийся тем, что после стадии b) гофрированную оболочку закаливают в течение периода времени продолжительностью от 5 минут до 1 часа при температуре от 70 до 120°C.

18. Способ по п. 16, отличающийся тем, что после стадии b) гофрированную оболочку закаливают в течение периода времени продолжительностью от 12 часов до 5 дней при температуре от 30°C до 70°C, предпочтительно при 35°C в течение 3 дней или при 40°C в течение 24 ч.

19. Способ по пп. 16-18, отличающийся тем, что оболочка, применяемая на стадии b), имеет калибр меньше чем 36 мм.

| US 4207353 A, 10.06.1980 | |||

| Marcolli C., Peter Th | |||

| Water activity in polyol/water systems: new UNIFAC parameterization | |||

| Atmospheric Chemistry and Physics, vol | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| WO 07132044 A1, 22.11.2007 | |||

| US 3935320 A, 27.01.1976 | |||

| US 2010003376 A1, 07.01.2010. | |||

Авторы

Даты

2017-03-06—Публикация

2012-08-23—Подача