Изобретение относится к производству искусственных оболочек, в частности гид- ратцеллюлозных, армированных и полученных рукавным методом. Армированные гидратцеллюлозные оболочки могут быть использованы в мясной промышленности для производства колбас в качестве упаковочного материала.

Известно устройство для получения волокнистой трубки с целлюлозным покрытием. Устройство включает резервуар осадительной ванны, трубчатый дорн, соединенный с приспособлением, образующим оболочку; приспособление для протягивания полосы бумаги вниз между дорном и образующим оболочку приспособлением, приспособления для наружного и внутреннего покрытия бумаги производными целлюлозы, в частности вискозой, приспособление для поддержания полосы бумаги и сформованной оболочки по мере движения вниз; приспособление для склеивания продольных краев оболочки. В резервуаре с осадительной ванной дорн поддерживается в верхней части резервуара, имеется поперечный направи- тель, соединенный с нижним концом дорна, снабженным элементом для сплющивания оболочки по мере прохождения через на- правлитель. Устройство для получения волокнистой трубки с целлюлозным покрытием включает приспособление для сушки покрытия, нанесенного на полоску перед поступлением ее на дорн.

Наиболее близким по технической сущности является устройство для получения армированных волокном целлюлозных оболочек, состоящее из приспособлений для придания формы и движения бумажного рукава вниз вдоль дорна, а также приспособлений для пропитки рукава внутри и снаружи вискозой и для коагулирования вискозы на бумажном рукаве во внутренней и

XI

со

N О ю

Ч)

внешней осадительной ванне. Движение рукава вниз осуществляется с помощью поддерживающих устройств в виде колец, предусмотрено также приспособление для подачи газа внутрь бумажного рукава.

Существенным недостатком известных устройств для формования армированных гидратцеллюлозных оболочек является невозможность увеличения скорости формования армированных гидратцеллюлозных оболочек, так как она зависит от скорости коагуляции и регенерации вискозы в осадительной ванне, обусловленной продолжительностью контакта вискозы с осадительной ванной (внешней и внутренней). Продолжи- тельность контакта вискозы с внешней осадительной ванной зависит от пути оболочки в емкости с осадительной ванной, а он равен двойной глубине погружения оболочки от зеркала осадительной ванны до ролика и обратно. Продолжительность контакта вискозы с внутренней осадительной ванной примерно вдвое меньше, чем с внешней осадительной ванной, так как внутренняя осадительная ванна заполняет нижнюю ко- нечную область рукава до высоты, которая немного больше, преимущественно на 2,5-12 мм, уровня внешней осадительной ванны,

Путь оболочки во внешней осадительной ванне невозможно увеличить без увеличения габаритов устройства для формования, а повышение уровня внутренней осадительной ванны усложняет заправку устройства и его конструкцию. Кроме того, приспособление, с помощью которого внутрь рукава вводится газ, усложняет конструкцию устройства для формования, хотя движение бумажного рукава вдоль дорна в раскрытом состоянии необходимо.

Цель изобретения - повышение произ- водительности устройства путем интенсификации процессов коагуляции и регенерации за счет увеличения времени контакта вискозы с внутренней осадительной ванной при обеспечении необходимого раздува рукава.

Поставленная цель достигается тем, что в устройстве для формования армированных гидратцеллюлозных оболочек, содержащем механизм для протягивания оболочек, барку с осадительной ванной для коагулирования вискозы на наружной поверхности оболочек, узел формования, включающий фильеру и полый вертикально расположенный дорн с закрепленными на нем поддерживающими приспособлениями и трубки для подачи во внутрь оболочек осадительной ванны, согласно изобретению, каждое поддерживающее приспособление выполнено в виде горизонтального диска с

закрепленной на нем вертикальной трубкой, выступающей над поверхностью диска, при этом трубки на соседних дисках смещены одна относительно другой, а в дорне между дисками выполнены отверстия для отвода газа.

При этом торцы трубок выполнены скошенными для постепенного, равномерного заполнения внутренней полости трубок осадительной ванной.

Диски закреплены на дорне с зазором по отношению к последнему. Зазор обеспечивает незначительное стекание осадительной ванны с дисков по дорну, гарантируя усреднение состава осадительной ванны, обедняющейся в процессе формования в зоне контакта с оболочкой.

Смещение трубок на соседних дисках одна относительно другой обеспечивает каскадный перелив внутренней осадительной ванны с диска на диск. Контакт оболочки, пропитанной вискозой, с осадительной ванной на дисках, приведет к увеличению газовыделения, избыточное давление которых на оболочку изнутри снимается благодаря отверстиям в дорне.

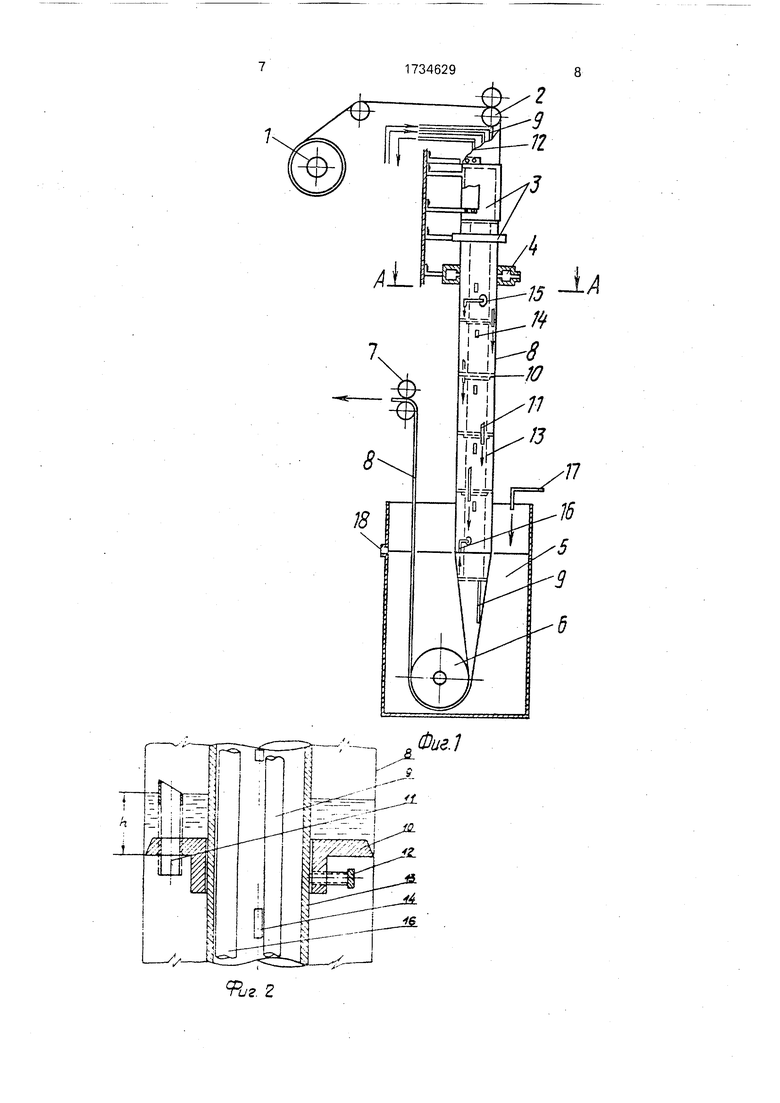

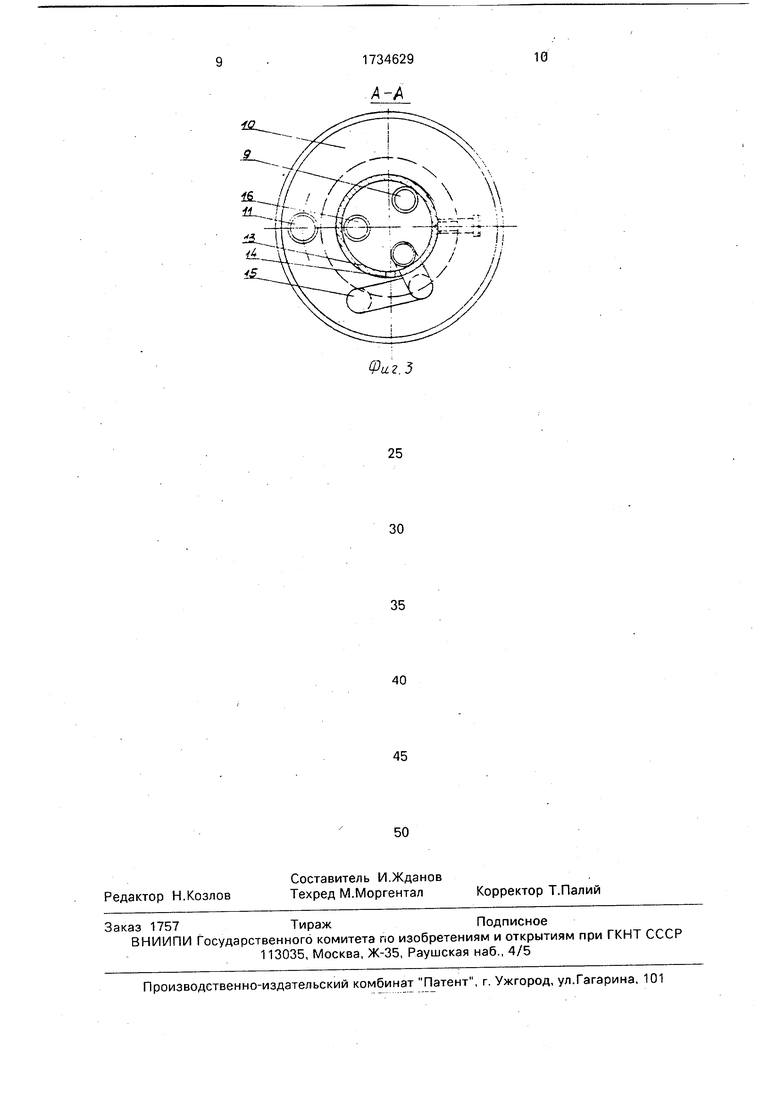

На фиг. 1 представлена схема устройства для формования армированных гидрат- целлюлозных оболочек,частично в разрезе; на фиг. 2 - сечение диска по оси; на фиг. 3 - сечение по А-А, вид на диск сверху.

Устройство для формования армированных гидратцеллюлозных оболочек содержит рулон бумаги 1, прижимные, подающие бумагу ролики 2, приспособление для складывания бумажной ленты в рукав 3, узел формования для пропитки бумажного рукава вискозой, фильеру, 4; барку с наружной осадительной ванной для коагулирования вискозы 5, нижний направляющий ролик 6, отжимные валки 7, удаляющие осадительную ванну из оболочки 8. Для подачи внутренней осадительной ванны в устройстве имеется трубка 9, а для подачи внутренней осадительной ванны на диски 10 с вертикальными трубками 11 укрепленные болтами 12 (см. фиг. 2) на полом дорне 13 с отверстиями для газа 14 - трубка 15. Для удаления внутренней осадительной ванны из оболочки с помощью вакуума служит трубка 16. Наружная осадительная ванна подается через трубку 17, сливается через штуцер 18.

Устройство для формования армированных гидратцеллюлозных оболочек работает следующим образом.

Из рулона 1 полоска специальной бумаги разматывается подающими роликами 2 и направляется в приспособлении 3, складывающее бумагу в рукав 8, после чего он

проходит фильеру 4, где на рукав 8 наносится вискоза. Пропитанный вискозой бумажный рукав (оболочка) с внутренней стороны омывается внутренней осадительной ванной, подаваемой по трубке 9 в самый низ оболочки в зоне направляющего ролика 6 и противотоком доводится до уровня отсасывающей трубки 16. Уровень внутреннейосадительной ванны в оболочке на 10-15 мм выше уровня наружной осадительной вам- ны в барке 5. Это гидравлическое давление распрямляет оболочку 8 в барке 5. Через эту же трубку 16 отсасывается внутренняя оса- дительная ванна, поступающая патрубки 15 на верхний диск 10, Внутренняя осадитель- ная ванна заполняет объем в оболочке 8 до скошенного торца вертикальной трубки 11, далее нерез нее переливается на следующий диск. Покрытая вискозой оболочка 8 в барке 5 при помощи направляющего ролика 6 вступает в контакт с наружной осадительной ванной, где заканчивается процесс регенерации гидратцеллюлозной оболочки. Далее гидратцеллюлозная оболочка отжимается валками 7 от лишней осадительной ванны и направляется на последующие технологические операции:отделку, пластификацию, сушку и намотку готовой оболочки в рулон. Предлагаемое устройство прошло испытания в условиях опытной установки Киевского филиала ВНИИПВ, в результате которых выявлено, что по сравнению с прототипом устройство упрощает конструкцию и обеспечивает увеличение времени контакта формуемой оболочки с внутренней осади- тельной ванной при длине дорна 10 м и

скорости формования оболочки 10 м/мин с 10 с до 70 с за счет использования длины всего дорна при одновременном поддержании рукава в раскрытой форме без растягивания его, позволяет повысить скорость формования. Базовое предприятие для расчета экономического эффекта отсутствует, производство армированных оболочек проектируется в г. Светлогорске.

Формула изобретения

1.Устройство для формования армированных гидратцеллюлозных оболочек, содержащее механизм для протягивания оболочек, барку с осадительной ванной для коагулирования вискозы на наружной поверхности оболочек, узел формования, включающий фильеру и полый вертикально расположенный дорн с закрепленными на нем поддерживающими приспособлениями, и трубки для подачи во внутрь оболочек осадительной ванны, отличающееся тем, что, с целью повышения производительности устройства, каждое поддерживающее приспособление выполнено в виде горизонтального диска с закрепленной на нем вертикальной трубкой, выступающей над поверхностью диска, при этом трубки на соседних дисках смещены одна относительно другой, а в дорне между дисками выполнены отверстия для отвода газа.

2.Устройство по п. 1,отличающее- с я тем, что торцы трубок выполнены скошенными.

3.Устройство по пп. 1-2, отличающееся тем, что диски закреплены на дорне с зазором по отношению к последнему.

№ф

J

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОФРИРОВАННАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2265336C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК | 1991 |

|

RU2029803C1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| Способ отделки гидратцеллюлозных трубчатых оболочек | 1979 |

|

SU891815A1 |

| Устройство для формирования целлюлозных трубчатых оболочек | 1987 |

|

SU1496744A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОЙ ЦЕЛЬНОТЯНУТОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1640839A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1686046A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1705427A1 |

| МНОГОСЛОЙНАЯ ЦЕЛЛЮЛОЗНАЯ ОБОЛОЧКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ УКАЗАННОЙ ОБОЛОЧКИ | 2001 |

|

RU2304393C2 |

Использование: производство искусственных оболочек. Сущность изобретения: устройство содержит бобину для закрепления рулона бумаги, подающие ролики (2), приспособление для складывания ленты бумаги в рукав (3), барку с наружной осадительной ванной (5), нижний направляющий ролик (6), отжимные валки (7). Внутренняя осадительная ванна подается через трубку

9

.Ј

10

Фиг.З

| Патент ФРГ № 2900563, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1989-06-14—Подача