Область изобретения

Настоящее изобретение относится к полиамидной композиции, которая является превосходной по свойствам дугостойкости, прозрачности, свойству стойкости к термической деформации и по производительности и которая может быть соответствующим образом использована, например, в плавких предохранителях, приспособленных для электрических цепей автомобилей, а также к плавкому предохранителю, изготовленному из указанной композиции.

Уровень техники

Как правило, провода любого электрического оборудования в автомобиле соединяют с коробкой плавких предохранителей, и каждый вид электрического оборудования соединяется с аккумулятором через плавкий предохранитель, имеющий некоторое значение максимально допустимого (номинального) тока, приспособленное к амплитуде текущего через него электрического тока и используемой частоте. Такой плавкий предохранитель 1 (фиг.1) (см., например, JP H8-96696) имеет корпус 2 и пару контактов 3 и 4, которые выступают из определенной плоскости корпуса и расположены в ряд (на одной линии), причем он имеет структуру, содержащую плавкий элемент 5, присоединенный между обоими контактами внутри корпуса 2. Когда по какой-либо причине возникает электрический ток, превышающий максимально допустимый ток, и происходит короткое замыкание, соединение между входным контактом и выходным контактом прерывается путем плавления плавкого элемента 5 этого плавкого предохранителя, и таким образом предотвращается дальнейшее протекание избыточного тока в любом электрическом оборудовании. Для изготовления корпуса 2 плавкого предохранителя 1 используется прозрачная смола, такая как полисульфон, полиэфирсульфон и им подобные, превосходная по термостойкости и изолирующим свойствам, так что снаружи можно легко установить, расплавился ли плавкий элемент или нет.

До сих пор на автомобилях устанавливалось множество аккумуляторных систем для генератора на 14 В (аккумулятор на 12 В), и указанный выше плавкий предохранитель конструировался на номинальное напряжение в 32 В со свойством прерывания при 32 B × 1000 А (номинальное напряжение × номинальный ток отключения) для адаптации к этим аккумуляторным системам. Однако в настоящее время в результате увеличения количества устанавливаемого в автомобилях электрического оборудования и электронных устройств контроля и увеличения их размеров потребление электричества средством передвижения в целом становится все больше и больше. В результате увеличение массы автомобиля из-за изменения в большую сторону размеров генератора переменного тока для аккумулятора и утяжеления системы проводов начинает представлять собой проблему, и в качестве радикального средства ее решения рассматривается изменение в большую сторону напряжения в автомобиле (система на 42 В).

Если напряжение в автомобиле повышается до 42 В, то при плавлении плавкого элемента, установленного в плавком предохранителе, дуговой разряд вследствие более высокого напряжения создается в течение более длительного времени, чем в обычной системе, на 14 В. Но свойства стойкости к растрескиванию полисульфона и полиэфирсульфона и подобных материалов, составляющих обычный корпус, являются недостаточно высокими для того, чтобы соответствовать системе на 42 В. Это обуславливается карбонизацией полимера, содержащего ароматическое кольцо в главной цепи, и представляет собой существенное явление, присущее самой смоле. А именно даже если плавкий элемент расплавился, вдоль внутренней поверхности корпуса из-за карбонизации поверхности проходит ток утечки, поэтому непрерывность соединения между контактами сохраняется, и в результате существует возможность того, что корпус и контакты расплавятся и разрушатся.

Так, в документе JP H6-271766 раскрывается полиамидная композиция, обладающая хорошими механическими свойствами, термостойкостью и химической стойкостью и содержащая алифатический гомополиамид в количестве 40-99 мас.ч. и кристаллический полуароматический сополиамид в количестве 10-90 мас.ч.. При этом кристаллический полуароматический сополиамид означает сополиамид, образованный гексаметилентерефтальамидом и другим полиамидным компонентом (например, гексаметиленадипамидом).

По этой причине для систем на 42 В срочно требуется разработка плавкого предохранителя, изготовленного из смолы, имеющей такую структуру, которая не приводит к карбонизации внутри корпуса при плавлении плавкого элемента.

Исходя из таких предпосылок, был исследован плавкий предохранитель, изготовленный из алифатической полиамидной смолы (например, из полимерного сплава нейлон 6/нейлон 66), относительно сохранения свойств дугостойкости, требуемых от плавкого предохранителя. Но такие полиамидные гомополимеры имеют настолько высокую степень кристалличности, что формованные изделия из них имеют плохую прозрачность. Соответственно когда их формуют в виде плавкого предохранителя, возникает та проблема, что условия внутри корпуса не могут отслеживаться.

Кроме того, корпус плавкого предохранителя различается по цвету, классифицируемому на основе амплитуды номинального тока, для учета требований безопасности и удобства замены. По этой причине является желательным, чтобы материалы для плавкого предохранителя обладали подавленным изменением цвета под действием тепла в моторном отделении.

Раскрытие изобретения

Задачей настоящего изобретения является создание полимерной композиции, которая может подавлять генерацию тока утечки, возникающего из-за карбонизации корпуса изнутри при расплавлении плавкого элемента плавкого предохранителя, установленного в аккумуляторной системе автомобилей, имеющей повышенное напряжение, которая имеет существенные для корпуса плавкого предохранителя свойства, например прозрачность и термостойкость, и которая также имеет свойство стойкости к изменению цвета (выцветанию) при нагреве; и создание плавкого предохранителя, изготовленного из указанной полимерной композиции.

Авторы настоящего изобретения провели исследования с целью решения указанных выше задач и обнаружили, что эти задачи решаются, а превосходный корпус для плавкого предохранителя может быть получен путем использования полиамидной композиции, состоящей из полиамидного сополимера и полиамидного гомополимера.

Таким образом, сущность настоящего изобретения заключается в том, что разработан плавкий предохранитель, содержащий корпус и пару контактов, выступающих из предварительно заданной плоской поверхности корпуса, причем корпус содержит плавкий элемент, присоединенный между основными концами обоих контактов, и при этом корпус сформирован из полиамидной композиции, содержащей 95-5 мас.% полиамидного сополимера (А) и 5-95 мас.% полиамидного гомополимера (В) от общего количества полиамидного сополимера (А) и полиамидного гомополимера (В), и в этой полиамидной композиции диспергировано 0,1-20 мас.% силикатных слоев из набухающего чешуйчатого силиката (С) от массы полиамидной композиции, причем полиамидный сополимер (А) и полиамидный гомополимер (В) не содержат ароматических колец в их молекулярной структуре.

Предпочтительно полиамидная композиция дополнительно содержит 0,1-4 мас.ч. модификатора (D) термостойкости из расчета на 100 мас.ч. полиамидной композиции.

Предпочтительно полиамидная композиция дополнительно содержит 0,01-0,5 мас.ч. смазывающего модификатора (Е), способствующего извлечению из литейной формы, из расчета на 100 мас.ч. полиамидной композиции.

Предпочтительно полиамидная композиция дополнительно содержит 3-10 мас.ч. неорганического волокнистого армирующего наполнителя (F) из расчета на 100 мас.ч. полиамидной композиции.

Предпочтительно полиамидный сополимер (А) представляет собой любой сополимер, выбранный из группы, состоящей из нейлона 6/66, нейлона 6/12 и нейлона 6/11.

Предпочтительно полиамидный гомополимер (В) представляет собой любой гомополимер, выбранный из группы, состоящей из нейлона 6, нейлона 66, нейлона 11 и нейлона 12.

Настоящее изобретение описывается более подробно следующим образом.

Полимерная композиция для плавкого предохранителя по настоящему изобретению должна представлять собой полиамидную композицию, содержащую полиамидную смолу, состоящую из 95-5 мас.% полиамидного сополимера (А) и 5-95 мас.% полиамидного гомополимера (В). Хотя отношение при смешивании полиамидного сополимера (А) и полиамидного гомополимера (В) такой композиции полиамидной смолы зависит от баланса между прозрачностью и другими физическими свойствами (механическими свойствами и свойством термостойкости и тому подобное), в настоящем изобретении отношение (А)/(В) должно составлять от 95/5 до 5/95 (массовое отношение), а предпочтительно от 80/20 до 20/80. Когда содержание полиамидного сополимера (А) превосходит 95 мас.%, жесткость и термостойкость формованного корпуса уменьшается и это не является предпочтительным. С другой стороны, когда содержание полиамидного сополимера составляет менее 5 мас.%, прозрачность формованного корпуса понижается, и это опять же не является предпочтительным.

В настоящем изобретении под полиамидной смолой подразумеваются полимеры, имеющие амидные связи, сформированные из аминокарбоновых кислот, лактамов или диаминов и дикарбоновых кислот (содержащие пару их солей), в качестве главных звеньев в основной цепи. Что касается конкретных примеров этих звеньев, то аминокарбоновые кислоты включают в себя 6-аминокапроновую кислоту, 11-аминоундекановую кислоту, 12-аминододекановую кислоту, п-аминометилбензойную кислоту и тому подобное. Лактамы включают в себя ε-капролактам, ω-ундеканолактам, ω-лауролактам и тому подобное. Диамины включают в себя тетраметилендиамин, гексаметилендиамин, ундекаметилендиамин, додекаметилендиамин, 2,2,4-/2,4,4-триметилгексаметилендиамин, 5-метилнонаметилендиамин, 2,4-диметилоктаметилендиамин, 1,3-бис(аминометил)циклогексан, бис(4-аминоциклогексил)метан, бис(3-метил-4-аминоциклогексил)метан, 2,2,-бис(4-аминоциклогексил)пропан и тому подобное. И дикарбоновые кислоты включают в себя адипиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, додекандионовую кислоту, гексагидротерефталевую кислоту, гексагидроизофталевую кислоту и тому подобное. Эти диамины и дикарбоновые кислоты также могут быть использованы в виде пары их солей.

Примеры полиамидного сополимера (А) по настоящему изобретению включают в себя сополимер поли(капроамид/ундекамид) (нейлон 6/11), сополимер поли(капроамид/додекамид) (нейлон 6/12), сополимер поли(капроамид/гексаметиленадипамид) (нейлон 6/66), сополимер поли(капроамид/бис(4-аминоциклогексил)метандодекамид), сополимер поли(капроамид/бис(3-метил-4-аминоциклогексил)метандодекамид) и тому подобное, или их смесь. Среди них нейлон 6/11, нейлон 6/12 и нейлон 6/66 являются предпочтительными.

Состав сополимера указанного полиамидного сополимера не может быть определен однозначно, поскольку он зависит также от отношения при смешивании с полиамидным гомополимером (B), подбираемого так, чтобы получить оптимальное сочетание свойства дугостойкости, прозрачности и термостойкости корпуса плавкого предохранителя. Но беря нейлон 6/11 и нейлон 6/12 в качестве примера, предпочтительное отношение (компонент нейлон 6)/(компонент нейлон 11 или нейлон 12) составляет от 50/50 до 95/5 (выраженное в мол.%), особенно предпочтительно от 70/30 до 90/10. Когда компонент нейлон 6 составляет менее 50 мол.%, полиамидный сополимер в некоторых случаях является неподходящим с точки зрения термостойкости корпуса плавкого предохранителя, а когда содержание компонента нейлон 6 превосходит 95 мол.%, полиамидный сополимер в некоторых случаях не может сохранять прозрачность. В случае нейлон 6/66 предпочтительное отношение (компонент нейлон 6)/(компонент нейлон 66) составляет от 50/50 до 98/2 (выраженное в мол.%), более предпочтительно от 70/30 до 95/5, и особенно предпочтительно от 80/20 до 90/10. Когда компонент нейлон 6 составляет менее 50 мол.%, полиамидный сополимер в некоторых случаях является неподходящим по термостойкости, а когда содержание компонента нейлон 6 превосходит 98 мол.%, полиамидный сополимер в некоторых случаях не может сохранять прозрачность.

Примеры полиамидного гомополимера (B) по настоящему изобретению включают в себя поликапроамид (нейлон 6), поли(тетраметиленадипамид) (нейлон 46), поли(гексаметиленадипамид) (нейлон 66), полиундекамид (нейлон 11), полидодекамид (нейлон 12), поли(гексаметиленсебацамид) (нейлон 610), поли(гексаметилендодекамид) (нейлон 612), поли(ундекаметиленадипамид) (нейлон 116), поли[бис(4-аминоциклогексил)метандодекамид] (нейлон PACM12), поли[бис(3-метил-4-аминоциклогексил)метандодекамид] (нейлон диметил PACM12) и их смесь. Среди них нейлон 6 и нейлон 66 являются особенно предпочтительными.

Как описывается выше, с точки зрения дугостойкости является предпочтительным, чтобы как полиамидный сополимер (A), так и полиамидный гомополимер (B) не содержали никаких ароматических колец в их молекулярной структуре, но они могут содержать ароматические кольца в пределах, не ухудшающих их свойства дугостойкости, для поддержания других свойств корпуса плавкого предохранителя, таких как термоостойкость, прозрачность и тому подобное. В таком случае могут быть использованы полиамиды, содержащие такие мономерные компоненты, как м-ксилилендиамин, п-ксилилендиамин, терефталевая кислота, изофталевая кислота, 2-хлортерефталевая кислота, 2-метилтерефталевая кислота, 5-метилизофталевая кислота, 5-натрийсульфоизофталевая кислота. В качестве полиамидного сополимера, содержащего ароматическое кольцо, примерами могут быть сополимер поли(капроамид/гексаметилентерефтальамид) (нейлон 6/6T), сополимер поли(капроамид/гексаметиленизофтальамид) (нейлон 6/6I), сополимер поли(капроамид/м-ксилилентерефтальамид), сополимер поли(капроамид/м-ксилиленизофтальамид), сополимер поли[капроамид/бис(3-метил-4-аминоциклогексил)метантерефтальамид], сополимер поли[капроамид/бис(3-метил-4-аминоциклогексил)метанизофтальамид], сополимер поли[капроамид/бис(4-аминоциклогексил)метантерефтальамид],

сополимер поли(капроамид/бис(4-аминоциклогексил)метанизофтальамид], сополимер поли(гексаметилентерефтальамид/гексаметиленизофтальамид) (нейлон 6T/6I), сополимер поли(гексаметиленадипамид/гексаметилентерефтальамид) (нейлон 66/6T), сополимер поли(гексаметиленадипамид/гексаметиленизофтальамид) (нейлон 66/6I) и тому подобное. В качестве полиамидного гомополимера, содержащего ароматическое кольцо, примерами являются поли(гексаметиленизофтальамид) (нейлон 6I), поли(гексаметилентерефтальамид) (нейлон 6T), поли(триметилгексаметилентерефтальамид) (нейлон TMDT), поли(ундекаметилентерефтальамид) (нейлон 11T), поли(м-ксилилендипамид) (нейлон MXD6) и тому подобное.

Молекулярная масса (относительная вязкость) описанной выше полиамидной смолы не является как-либо ограниченной, но является предпочтительным, чтобы относительная вязкость, измеренная при том условии, что концентрированная серная кислота, имеющая концентрацию 96 мас.%, используется в качестве растворителя, температура измерения равна 25°C и концентрация полиамида равна 1 г/дл, находилась в пределах от 1,5 до 5,0, в частности от 2,0 до 4,0. Когда относительная вязкость составляет менее 1,5, механические свойства формованных изделий имеют тенденцию к понижению, а с другой стороны, когда она превосходит 5,0, формуемость имеет тенденцию к заметному понижению.

Композиция (компаунд) полиамидной смолы по настоящему изобретению может содержать, если это необходимо, набухающие чешуйчатые силикаты, диспергированные в виде мелкодисперсного наполнителя. Содержание набухающих чешуйчатых силикатов предпочтительно составляет от 0,1 до 20 мас.%, более предпочтительно - от 0,5 до 10 мас.%, и наиболее предпочтительно от 1 до 5 мас.%. Когда содержание является меньшим, чем 0,1 мас.%, эффект армирования смоляной матрицы силикатным слоем из чешуйчатого силиката является слабым, и жесткость и термостойкость композиции полиамидной смолы для плавкого предохранителя понижается. С другой стороны, когда это содержание превосходит 20 мас.%, прочность и прозрачность композиции полиамидной смолы понижаются.

Для того чтобы слой силиката существовал в композиции полиамидной смолы в виде мелкодисперсного наполнителя, является предпочтительным использование полиамидной смолы, содержащей чешуйчатый силикат, в которой слой силиката диспергирован в полиамидном сополимере (A) и/или в полиамидном гомополимере (B) в виде мелкодисперсного наполнителя.

В настоящем изобретении "полиамидная смола, содержащая чешуйчатый силикат", означает полиамидную смолу, в матрице которой слой силиката из набухающего чешуйчатого силиката диспергирован на уровне молекулярного порядка. При этом слой силиката представляет собой базовую единицу, составляющую набухающий чешуйчатый силикат, и является неорганическим чешуйчатым кристаллом, полученным путем разрушения (далее упоминаемого как расщепление) слоистой структуры набухающего чешуйчатого силиката. В настоящем изобретении «слой силиката» означает каждый лист этого слоя силиката или слоистый пакет, имеющий в среднем пять или менее слоев. «Диспергированный на уровне молекулярного порядка» означает состояние, при котором каждый из слоев силиката из набухающего чешуйчатого силиката существует как диспергированный в матрице смолы без формирования каких-либо агрегатов, поддерживая межслойное расстояние в среднем не менее 2 нм. «Межслойное расстояние» представляет собой расстояние между центрами тяжести указанных выше слоев силиката. Такое состояние может быть подтверждено путем наблюдения образца полиамидной смолы, содержащий чешуйчатый силикат, например, путем наблюдения фотографии, сделанной с помощью просвечивающего электронного микроскопа.

Такие набухающие чешуйчатые силикаты могут представлять собой природные продукты или могут быть синтезированы искусственно или модифицированы, и их примеры включают в себя группу смектита (монтмориллонит, бейделлит, гекторит, сауцонит и тому подобное), группу вермикулита (вермикулит и тому подобное), группу слюды (фтористую слюду, мусковит, паллагонит, флогопит, лепидолит и тому подобное), группу хрупкой слюды (маргарит, клинтонит, анандит и тому подобное), группу хлоритов (донбассит, судоит, кукеит, клинохлор, шамозит, нимит и тому подобное). В настоящем изобретении Na-тип или Li-тип минералов на основе набухающей фтористой слюды или монтмориллонита являются особенно предпочтительными.

Минералы на основе набухающей фтористой слюды, используемые в настоящем изобретении, представляют собой материалы, в целом описываемые следующей структурой:

Naα(MgxLiβ)Si4OyFz

(в этой формуле: 0≤α≤1, 0≤β≤0,5, 2,5≤x≤3, 10≤y≤11, 1≤z≤2).

Примером способа получения описанных выше минералов на основе набухающей фтористой слюды является способ плавления, согласно которому смешиваются оксид кремния, оксид магния и какой-либо вид фторидов, и полученная смесь полностью расплавляется в диапазоне температур 1400-1500°C в электрической печи или в газовой печи, и во время процесса охлаждения в реакционной емкости выращиваются кристаллы минералов на основе набухающей фтористой слюды.

Кроме того, может быть использован способ получения минералов на основе набухающей фтористой слюды, по которому В тальк, используемый в качестве исходного вещества, интеркалируется (внедряется) ион щелочного металла для получения свойства набухания (предварительная публикация заявки на патент Японии № 149415/1990). В этом способе минералы на основе набухающей фтористой слюды могут быть получены путем тепловой обработки, взятой в предварительно заданном отношении смеси талька с фторсиликатом щелочного металла или фторидом щелочного металла при 700-1200°C в фарфоровом тигле. Образование минералов на основе набухающей фтористой слюды подтверждается путем проведения описанного ниже измерения катионообменной емкости минералов на основе набухающей фтористой слюды, очищенных с помощью обработки отмучиванием. Это измерение является возможным только тогда, когда получают минералы на основе набухающей фтористой слюды, поскольку «ионообмениваемые» (т.е. подвергаемые ионному обмену) катионы существуют между слоями.

Монтмориллониты, используемые в настоящем изобретении, представляют собой соединения, описываемые следующей формулой:

MaSi(Al2-aMg)О10(OH)2·nH2O

(в этой формуле M представляет собой катион, такой как натрий, и 0,25≤a≤0,6. Количество молекул воды, связывающихся с межслоевыми ионообмениваемыми катионами, изображено как nH2О, поскольку оно может быть различным в зависимости от таких условий, как вид катиона, влажность и тому подобное).

Продукты ионного замещения монтмориллонита, имеющие такой же тип, такие как магнезиальный монтмориллонит, железистый монтмориллонит, железомагнезиальный монтмориллонит, являются известными и они также могут быть использованы.

В настоящем изобретении не существует ограничения на начальный размер частиц набухающего чешуйчатого силиката. "Начальный размер частиц" означает размер частиц набухающего чешуйчатого силиката как исходного материала, используемого при получении полиамидных смол, содержащих набухающий чешуйчатый силикат, и отличается от размера слоя силиката в композитном материале. Но этот размер частиц оказывает немаловажное влияние на механические свойства полиамидых смол, содержащих чешуйчатые силикаты, и по этой причине является предпочтительным управлять размером частиц путем измельчения набухающего чешуйчатого силиката с использованием струйной мельницы и т.д. для управления физическими свойствами. В случае, когда минералы на основе набухающей фтористой слюды синтезируются с использованием способа интеркаляции, начальный размер частиц может быть изменен путем соответствующего выбора размера частиц исходного талька. Это является предпочтительным способом в том отношении, что при использовании его совместно с измельчением размер частиц может контролироваться в широких пределах.

Набухающие чешуйчатые силикаты по настоящему изобретению имеют структуру, состоящую из отрицательно заряженного чешуйчатого кристалла, который в основном содержит силикаты, и ионообмениваемых катионов, расположенных между указанными слоями. Не существует какого-либо конкретного ограничения на катионообменную емкость (CEC от англ. cation exchange capacity), измеряемую с помощью способа, описанного ниже, но она должна быть принята во внимание в следующем далее случае, и предпочтительные ее пределы составляют 50-200 миллиэквивалентов/100 г. Когда CEC является меньшей, чем 50 миллиэквивалентов/100 г, способность к набуханию является настолько низкой, что при полимеризации полиамидных смол, содержащих чешуйчатые силикаты, не может быть получено достаточное расщепление, и получаемый в результате эффект, улучшающий механические свойства и термостойкость полиамидных смол, содержащих чешуйчатый силикат, будет слабым. С другой стороны, когда CEC превышает 200 миллиэквивалентов/100 г, прочность получаемых полиамидных смол, содержащих чешуйчатые силикаты, в значительной степени уменьшается, и они становятся хрупкими, а это не является предпочтительным. А именно существует вероятность того, что в процессе изготовления плавкого предохранителя с использованием корпуса плавкого предохранителя, состоящего из рассматриваемой композиции полиамидной смолы, произойдет разрушение, вызванное уменьшением прочности сваривания корпуса, возникающим в зависимости от конструкции формы для литья под давлением. Для предотвращения этого явления, которое вызывает проблему с точки зрения производительности, является предпочтительным использование чешуйчатых силикатов, имеющих меньшую CEC, находящуюся в желательных для рассмотренных выше чешуйчатых силикатов пределах CEC. В этом случае более эффективным является использование чешуйчатого силиката, CEC которого составляет, например, 50-100 миллиэквивалент/100 г, а более предпочтительно - 50-70 миллиэквивалент/100 г. Если используется любой чешуйчатый силикат вроде этого, то большого разброса жесткости и термостойкости композиции полиамидной смолы не наблюдается, и она может быть использована в качестве корпуса плавкого предохранителя без каких-либо проблем.

Далее объясняется способ получения рассматриваемой композиции полиамидной смолы.

Способ получения полиамидного сополимера (A) и полиамидного гомополимера (B) по настоящему изобретению не является как-либо ограниченным, и эти полиамиды получают путем полимеризации в расплаве в условиях температуры 240-300°C, давления 0,2-3 МПа и времени 1-15 ч после помещения фиксированного количества указанных мономеров в автоклав. Полиамидный сополимер (A) и полиамидный гомополимер (B), полученные таким образом, смешиваются в виде гранул или перемешиваются в виде расплава при фиксированном отношении смешивания в описанных выше пределах для получения композиции полиамидной смолы по настоящему изобретению.

Как описано выше, полиамидный сополимер (A) и/или полиамидный гомополимер по настоящему изобретению предпочтительно получают в виде полиамидной смолы, содержащей чешуйчатый силикат, в которой набухающий чешуйчатый силикат диспергируется на уровне молекулярного порядка с помощью полимеризации в присутствии набухающего чешуйчатого силиката. Состояние, в котором набухающий чешуйчатый силикат диспергирован в полиамидной смоле на уровне молекулярного порядка, получают путем полимеризации предписанного количества указанных выше мономеров в присутствии набухающего чешуйчатого силиката и расщепления чешуйчатого силиката. В этом случае полимеризация может быть проведена соответствующим образом при условиях температуры в пределах 240-300°C, давления 0,2-3 МПа и времени 1-15 ч, используя обычный способ полимеризации в расплаве.

При полимеризации этой полиамидной смолы, содержащей чешуйчатый силикат, является предпочтительным добавление любой кислоты. Добавление кислоты способствует расщеплению набухающего чешуйчатого силиката и осуществлению дальнейшего диспергирования слоя силиката в матрице смолы. В результате получают содержащую чешуйчатый силикат полиамидную смолу, имеющую высокую жесткость и термостойкость.

Указанная кислота может быть либо органической, либо неорганической кислотой до тех пор, пока она является кислотой, имеющей pKa (при 25°C в воде), равный 0-6 или отрицательный. Конкретные примеры таких кислот включают в себя бензойную кислоту, себациновую кислоту, муравьиную кислоту, уксусную кислоту, хлоруксусную кислоту, трихлоруксусную кислоту, трифторуксусную кислоту, азотистую кислоту, фосфорную кислоту, фосфористую кислоту, хлористоводородную кислоту, бромистоводородную кислоту, йодистоводородную кислоту, азотную кислоту, серную кислоту, перхлорную кислоту и им подобные.

Молярное количество кислоты, которое должно быть добавлено, предпочтительно превышает в три раза или менее, более предпочтительно в 1-1,5 раза общую катионообменную емкость используемых набухающих чешуйчатых силикатов. Когда это молярное количество превосходит трехкратное, степень полимеризации полиамидной смолы, содержащей чешуйчатый силикат, становится трудно увеличивать, и производительность понижается, а это не является предпочтительным.

И существует другой способ, в котором перед полимеризацией указанной полиамидной смолы, содержащей чешуйчатый силикат, весь указанный набухающий чешуйчатый силикат, количество которого находится в указанных выше пределах, и вода в качестве катализатора смешиваются вместе с частью мономеров, которые образуют полиамидный сополимер (А) и/или полиамидный гомополимер (В), а затем подмешивают остаток мономеров, и после этого эти мономеры полимеризуют. В этом случае при указанном выше смешивании ингредиентов перед полимеризацией является предпочтительным использование устройства для перемешивания, чтобы сделать возможными высокую скорость вращения и высокие значения сдвига, или устройства для облучения ультразвуком, или тепловой обработки. В этом способе является предпочтительным добавление указанных кислот при смешивании загружаемых ингредиентов, причем добавляемое количество предпочтительно находится в указанном диапазоне.

Композиция полиамидной смолы для плавкого предохранителя по настоящему изобретению предпочтительно содержит 0,1-4 мас.ч., более предпочтительно - 0,3-3 мас.ч. модификатора термостойкости на 100 мас.ч. полиамидной смолы, состоящей из полиамидного сополимера (А) и полиамидного гомополимера (В). Этот ингредиент придает стойкость к тепловому изменению цвета (выцветанию), важную для плавкого предохранителя. Когда содержание этого модификатора термостойкости является меньшим, чем 0,1 мас.ч., эффект предотвращения теплового изменения цвета является слабым, а когда содержание составляет более 4 мас.ч., существует вероятность того, что формуемость станет плохой, хотя и будет наблюдаться лучший эффект стойкости к тепловому изменению цвета. В качестве примеров такого модификатора термостойкости можно привести сложные эфиры фосфористой кислоты с пентаэритритолом и содержащим гидроксильную группу соединением, а в качестве конкретных примеров можно перечислить сложные эфиры фосфористой кислоты под наименованиями РЕР-4, РЕР-8, PEP-24G и РЕР-36, произведенные фирмой Asahidenka Kogyo Inc., и им подобные.

Композиция полиамидной смолы для плавкого предохранителя по настоящему изобретению предпочтительно содержит 0,01-0,5 мас.ч., более предпочтительно - 0,01-0,3 мас.ч., смазывающего модификатора, способствующего извлечению из литейной формы, на 100 мас.ч. полиамидной смолы, состоящей из полиамидного сополимера (А) и полиамидного гомополимера (В), для улучшения свойств извлечения из литейной формы при формовании путем литья под давлением. Когда содержание этого смазывающего агента является меньшим, чем 0,01 мас.ч., воздействие на извлечение из формы является слабым, а когда содержание составляет более 0,5 мас.ч., становится заметным отрицательное воздействие, связанное со снижением прочности сваривания и т.д. В качестве примеров такого предпочтительного смазывающего агента можно привести мыла на основе металлов, такие как соли металлов и ряда стеариновых кислот и ряда монтановых кислот, а в качестве конкретных примеров перечисляются "Ricomont NaVlOl", "Ricomont CaV102" и "Ricomont LiVlOS", произведенные Clariant Company, и т.п.

Композиция полиамидной смолы для плавкого предохранителя по настоящему изобретению может также при необходимости содержать 3-10 мас.ч. неорганического волокнистого армирующего наполнителя на 100 мас.ч. полиамидной смолы, состоящей из полиамидного сополимера (А) и полиамидного гомополимера (В), и это количество контролируется в пределах, не вредящих прозрачности и не вызывающих износа формы. Примеры неорганического армирующего наполнителя включают в себя стекловолокно, волластонит, нитевидные кристаллы металлов, керамические нити, нитевидные кристаллы титаната калия, углеродное волокно и им подобные.

При получении композиции полиамидной смолы для плавкого предохранителя по настоящему изобретению могут быть добавлены стабилизаторы термостойкости, антиоксиданты, армирующие наполнители, красители, пигменты, ингибиторы окрашивания, агенты для придания устойчивости к погодным условиям, ингибиторы воспламенения, пластификаторы, затравки для образования кристаллов, смазывающие агенты и им подобные, но лишь до тех пор, пока ее характеристики не ухудшаются заметным образом. Они могут быть добавлены, если это необходимо, при получении полиамида или при смешивании двух видов полиамидов.

В качестве армирующих наполнителей, отличных от рассмотренных выше, могут быть введены, например, глина, тальк, карбонат кальция, карбонат цинка, оксид кремния, оксид алюминия, оксид магния, силикат кальция, алюминат натрия, алюмосиликат натрия, силикат магния, стеклянные шарики, цеолит, гидроталькит, нитрид бора и им подобные.

Кроме того, любые другие термопластичные полимеры могут быть подмешаны к композиции полиамидной смолы по настоящему изобретению, но лишь до тех пор, пока не ухудшается эффект настоящего изобретения. Примеры таких термопластичных полимеров представляют собой эластомеры, такие как полибутадиен, сополимер бутадиен/стилен, акриловые каучуки, сополимер этилен/пропилен, сополимер этилен/пропилен/диен, природный каучук, хлорированный бутиловый каучук, хлорированный полиэтилен или продукты их модификации кислотами с малеиновым ангидридом, и им подобные; сополимер стилен/малеиновый ангидрид, сополимер стилен/фенилмалеимид, полиэтилен, полипропилен, сополимер бутадиен/акрилонитрил, поли(винилхлорид), поли(этилентерефталат), поли(бутилентерефталат), полиацеталь, поли(винилиденфторид), полисульфон, поли(фениленсульфид), полиэфирсульфон, феноксидная смола, поли(фениленовый эфир), поли(метилметакрилат), полиэфиркетоны, поликарбонат, политетрафторэтилен, полиарилат и им подобные.

Композиция полиамидной смолы для плавкого предохранителя по настоящему изобретению имеет превосходные свойства дугостойкости, стойкости к тепловой деформации, прозрачности и низкого износа формы. Такая смоляная композиция может легко формоваться в виде корпуса для плавкого предохранителя с использованием обычных способов формования, таких как литье под давлением.

Краткое описание чертежей

Фигура 1 представляет собой продольный разрез автомобильного плавкого предохранителя с ножевыми контактами, изображающий один из вариантов осуществления настоящего изобретения.

Фигура 2 представляет собой поперечный разрез вдоль линии A-A1 на фигуре 1.

Наилучшие варианты осуществления изобретения

Следующие далее примеры иллюстрируют настоящее изобретение более конкретно.Ингредиенты и способы измерения физических свойств, которые используются в примерах и сравнительных примерах, являются следующими.

1. Ингредиенты

(1) Минерал на основе набухающей фтористой слюды (M-1)

Кремнефтористый натрий, имеющий средний размер частиц 6,0 мкм, смешивали с тальком, имеющим средний размер частиц 6,0 мкм, при содержании 15 мас.% по отношению к общему количеству смеси. Смесь помещали в фарфоровый тигель и подвергали реакции интеркаляции путем взаимодействия при 850°C в течение 1 ч в электрической печи, и при этом получили набухающую фтористую слюду (M-1), имеющую средний размер частиц 6,0 мкм. Формула этой набухающей фтористой слюды представляет собой Na0,60Mg2,63Si4O10F1,77, и ее CEC равна 100 миллиэквивалент/100 г.

(2) Минерал на основе набухающей фтористой слюды (M-2)

Смесь с молярным отношением 45/55 кремнефтористого натрия и кремнефтористого лития, имеющих средний размер частиц 6,0 мкм, смешивали с тальком, имеющим средний размер частиц 1,0 мкм, при содержании 15 мас.% по отношению к общему количеству смеси. Смесь помещали в фарфоровый тигель и подвергали реакции интеркаляции путем взаимодействия при 850°C в течение 1 ч в электрической печи, и при этом получали набухающую фтористую слюду (M-2), имеющую средний размер частиц 1,0 мкм. Формула этой набухающей фтористой слюды представляет собой Na0,29(Mg2,92Li0,36)Si4O10F1,57, и его CEC равна 66 миллиэквивалент/100 г.

(3) Монтмориллонит (M-3)

Использовался "Kunipia-F", произведенный Kunimine Kogyo Inc. Его CEC равна 115 миллиэквивалент/100 г.

(4) Нейлон 6 (P-8)

Использовался "A1030BRL", произведенный UNITIKA LTD.

(5) Нейлон 66 (P-9)

Использовался "E2000", произведенный UNITIKA LTD.

(6) Модификатор термостойкости

Использовался "PEP-24G", произведенный Asahidenka Kogyo Inc.

(7) Смазывающий агент

Использовался "Ricomont NaVlOl", произведенный Clariant corporation.

(8) Неорганический волокнистый армирующий наполнитель

Использовался "T289", произведенный Nihon Denki Glass corporation.

2. Способы измерения

(1) Относительная вязкость полиамида

Высушенные гранулы полиамидного сополимера (A) или полиамидного гомополимера (B) растворяли при концентрации 1 г/дл, в серной кислоте с концентрацией 96 мас.%, и раствор служил для измерения вязкости после того, как неорганический компонент отфильтровывался через стеклянный фильтр № G-3. Измерение осуществляли при 25°C.

(2) Состав полиамидного сополимера (A)

200 мг гранул очищенного и высушенного полиамидного соплимера (A) растворяли в 3 мл дейтерида трифторуксуной кислоты, и раствор предоставляли для измерений 13C-ЯМР (Nihon Denshi Corporation, тип "Lambda 300WB") при 25°C. Состав сополимера определяли по относительной интенсивности сигнала карбонильного углерода.

(3) Катионообменная емкость (CEC)

CEC определяли на основе метода измерения катионообменной емкости (JBAS-106-77) для бентонита (порошок), определяемой стандартным методом исследования Japan Bentonite Industrial Society.

То есть используя устройство, в котором емкость для вываривания, труба для вливания и приемник объединены вертикально, чешуйчатый силикат сначала обрабатывали 1 н. водным раствором ацетата аммония с установленным pH 7, и при этом все ионообмениваемые катионы, существующие между слоями, обменивались на NH4 +. И после достаточной промывки водой и этиловым спиртом содержащий NH4 + чешуйчатый силикат указанного типа погружали в водный раствор хлорида калия с концентрацией 10 мас.%, и NH4 + в образце обменивался на K+. После этого NH4 +, выделившийся в указанной выше реакции ионного обмена, предоставляли для нейтрализационного титрования с использованием 0,1 н. водного раствора гидроксида натрия, и измеряли катионообменную емкость (миллиэквивалент/100 г) набухающего чешуйчатого силиката в качестве ингредиента.

(4) Содержание неорганической золы в полиамидной смоле, содержащей чешуйчатый силикат

Гранулы высушенной полиамидной смолы, содержащей чешуйчатый силикат, точно навешивали и помещали в фарфоровый тигль, а затем сжигали в течение 15 ч в электрической печи, поддерживая температуру при 500°C. Остаток после сжигания представляет собой неорганическую золу, и содержание неорганической золы (зольность) вычисляют по следующей формуле:

Содержание неорганической золы (мас.%)=[{масса неорганической золы (г)}]/[{общая масса образца перед сжиганием (г)}]·100

(5) Состояние диспергирования слоя силиката в полиамидной смоле, содержащей чешуйчатый силикат

Маленький образец, вырезанный из изделия, исследуемого с целью измерения модуля изгиба, описанного ниже, заключали в эпоксидную смолу, а затем сверхтонкие срезы, нарезанные с помощью алмазного ножа, фотографировали с использованием просвечивающего электронного микроскопа (тип JEM-200CX, ускоряющее напряжение составляет 100 кВ, произведен Nihondenshi Inc.). Степень дисперсности слоя силиката оценивали путем грубого измерения величины и межслойного расстояния для слоя силиката на этой фотографии.

(6) Дугостойкость композиции полиамидной смолы измерялась в соответствии с ASTM D-495

(7) Модуль изгиба исследуемого изделия измерялся в соответствии с ASTM D-790

(8) Температура отклонения исследуемого изделия под нагрузкой измерялась в соответствии с ASTM D-648 с использованием нагрузки 0,45 МПа

(9) Прозрачность корпуса плавкого предохранителя

Изготавливали плавкий предохранитель с контактами ножевого типа, изображенный с помощью фиг.1 и 2, и оценивали, является ли каждая из рассматриваемых композиций полиамидной смолы пригодной для использования в качестве корпуса 2 плавкого предохранителя 1 в отношении прозрачности или нет. А именно прозрачность оценивали как три степени "O", "Δ" или "X" на основе следующих критериев, в соответствии с тем, как плавкий элемент 5 внутри корпуса 2 выглядел, когда его наблюдали с расстояния в 30 см от плавкого предохранителя 1. Как правило, цвет корпуса 2 плавкого предохранителя 1 является розовым, пурпурным, серым, светло-коричневым, темно-коричневым, красным, голубым, желтым, зеленым, прозрачным и т.д. в соответствии с номинальным (максимальным допустимым) током. Для этого корпуса 2, имеющие различный цвет, формовали из многих видов образцов полиамидной смолы, и оценивали прозрачность с помощью следующих критериев:

O: плавкие элементы 5 детектируются сквозь корпуса всех цветов,

Δ: плавкие элементы 5 детектируются сквозь корпуса только некоторых цветов,

X: плавкие элементы 5 не детектируются, за исключением прозрачного корпуса.

На фиг.1 толщина корпуса 2 равна 0,5 мм.

(10) Сопротивление изоляции после разрушения плавкого элемента

Является ли каждый, описанный ниже образец, адекватным в качестве корпуса 2 плавкого предохранителя 1 по отношению к сопротивлению изоляции после разрушения или нет, оценивали на основе того, является ли сопротивление изоляции после разрушения (после плавления плавкого элемента) большим, чем 1 МОм, или нет.

(11) Тепловое изменение цвета

Исследуемое изделие 50×90×1 мм формовали при условиях температуры литья 270°C и температуры формы 40°C. Это исследуемое изделие оценивали по отношению к изменению цвета ΔE после 1000 ч тепловой обработки в сушилке с горячим воздухом, поддерживаемой при 125°C. Измерение осуществляли с использованием измерителя цветовых различий типа SZ-Σ9O, произведенного Nihondensyoku Kogyo Inc. Чем меньше эта величина, тем меньше величина изменения цвета.

(12) Свойства извлечения из формы

100000 загрузок плоских отливок 10×10×1 (мм), имеющих боковой литник с размерами 2,0W×0,5H×3,0L (мм), где W - ширина, Н - высота, L - длина, получали путем литья под давлением при условиях температуры литья 270°C и температуры формы 40°C. Вычисляли и оценивали процент брака (%) от общего числа загрузок. Чем меньше это значение, тем превосходнее свойства извлечения из формы и тем выше производительность.

(13) Износ формы

100000 загрузок плоских отливок 10×10×1 (мм), имеющих боковой литник с размерами 2,0W×5H×3,0L (мм), получали путем литья под давлением с использованием формы, изготовленной из стали PX5 (производится Daido Tokusyukou Inc.), при условиях температуры литья 270°C и температуры формы 30°C. Сравнивали значения высоты деталей литников для отливок, полученных на первой стадии и на конечной стадии литья под давлением. Износ литейной формы оценивали по степени увеличения (%) высоты детали 29 литника. Чем меньше это значение, тем меньше величина износа и тем выше производительность.

[Ссылочный пример 1] Получение нейлона 6/12 (Р-1)

8/0 кг ε-капролактама, 2,0 кг 12-аминододекановой кислоты и 1 кг воды загружали в автоклав, имеющий внутренний объем 30 литров, и смесь нагревали до 260°С с перемешиванием, доводя давление до 1,5 МПа. После этого температуру 250°С и давление 1,5 МПа поддерживали в течение 2 часов, постепенно высвобождая пары воды, а затем давление понижали до атмосферного давления в течение 1 час, и полимеризацию продолжали в течение дополнительных 30 минут.

В конце полимеризации полученный продукт реакции извлекали из реактора в виде нитей, и после охлаждения и отверждения их разрезали на гранулы смолы из нейлона 6/12 (Р-1).

Затем эти гранулы рафинировали с помощью горячей воды 95°С в течение 8 часов и сушили. Относительная вязкость полученного полиамида равна 2,5. Состав сополимера, измеренный с помощью 13С-ЯМР, представляет собой (компонент нейлон 6)/(компонент нейлон 12)=88/12 (молярный %/молярный %).

[Ссылочный пример 2] Получение нейлона 6/66 (Р-2)

8,0 кг ε-капролактама, 2,0 кг нейлона 66 («АН salt», производится BASF) и 1 кг воды загружали в автоклав, имеющий объем содержимого 30 литров, и смесь нагревали до 260°С с перемешиванием, поднимая давление до 1,8 МПа. После этого температуру 260°С и давление 1,8 МПа поддерживали в течение 2 часов, постепенно высвобождая пары воды, а затем давление понижали до атмосферного давления в течение 1 час, и полимеризацию продолжали в течение дополнительных 30 минут. Затем, используя такой же способ, как и в ссылочном примере 1, получали гранулы из смолы нейлона 6/66 (Р-2). Относительная вязкость полученного полиамида была равна 2,5. Состав сополимера (компонент нейлон 6)/(компонент нейлон 66)=87/13 (молярный %/молярный %).

[Ссылочный пример 3] Получение нейлона 6/12, содержащего чешуйчатый силикат (Р-3)

1,0 кг ε-капролактама, 2,0 кг 12-аминододекановой кислоты и 200 г минерала на основе набухающей фтористой слюды (М-1) (общая катионообменная емкость соответствует 0,2 моль) смешивали с 1 кг воды, и смесь перемешивали в течение 1 часа с использованием гомогенизатора-миксера. После этого смешанный ранее раствор и 23,1 г (0,2 моль) водного раствора фосфорной кислоты с концентрацией 85 мас.% загружали в автоклав, имеющий внутренний объем 30 литров, куда заранее было загружено 7,0 кг ε-капролактама, и смесь нагревали до 150°С с перемешиванием, и после этого перемешивание продолжали в течение 1 часа, поддерживая эту же температуру. После этого смесь нагревали до 260°С, а давление поднимали до 1,5 МПа. И температура 260°С, и давление 1,5 МПа поддерживались в течение 2 часов с постепенным высвобождением паров воды, а затем давление понижали до атмосферного давления в течение 1 час, и полимеризацию продолжали в течение дополнительных 40 минут.

В конце полимеризации полученный продукт реакции извлекали из реактора в виде нитей, и после охлаждения и отверждения их разрезали на гранулы смолы из нейлона 6/12, содержащей минерал на основе набухающей фтористой слюды (Р-3). Затем эти гранулы рафинировали с помощью горячей воды при 95°С в течение 8 часов и сушили.

Гранулы этой полиамидной смолы (Р-3) наблюдали с использованием просвечивающего электронного микроскопа, и при этом было подтверждено, что весь минерал на основе набухающей фтористой слюды расщепился, а слой силиката диспергировался в матрице смолы на уровне молекулярного порядка.

Содержание слоя силиката в полиамидной смоле (Р-3), подтвержденное путем измерения зольности, было равно 2,2 мас.%, а относительная вязкость была равна 2,5. Состав сополимера, выражаемый как (компонент нейлон 6)/(компонент нейлон 12), был равен 88/12 (молярный %/молярный %).

[Ссылочный пример 4] Получение нейлона 6/12, содержащего чешуйчатый силикат (Р-4)

Полиамидную смолу (Р-4) получали таким же способом, как и в ссылочном примере 3, за исключением использования М-2 вместо минерала на основе набухающей фтористой слюды М-1.

Гранулы этой полиамидной смолы (Р-4) наблюдали с использованием просвечивающего электронного микроскопа, и было подтверждено, что минерал на основе набухающей фтористой слюды расщепился, а слой силиката диспергировался в матрице смолы на уровне молекулярного порядка.

Содержание слоя силиката в полиамидной смоле (Р-4), подтвержденное путем измерения зольности, составляло 2,2 мас.%, и относительная вязкость была равна 2,5. Состав сополимера, выражаемый как (компонент нейлон 6)/(компонент нейлон 12), составлял 88/12 (молярный %/молярный %).

[Ссылочный пример 5] Получение нейлона 6/12, содержащего чешуйчатый силикат (Р-5)

1,0 кг ε-капролактама, 2,0 кг 12-аминододекановой кислоты и 200 г монтмориллонита (М-3) (общая катионообменная емкость соответствует 0,23 моль) смешивали с 1 кг воды и смесь перемешивали в течение 1 ч с использованием гомогенизатора-миксера. После этого перемешанный ранее раствор и 26,5 г (0,23 моль) водного раствора фосфорной кислоты с концентрацией 85 мас.% загружали в автоклав, имеющий внутренний объем 30 литров, куда заранее было загружено 7,0 кг ε-капролактама. После этого таким же способом, как и в ссылочном примере 3, получали гранулы, изготовленные из смолы нейлона 6/12, содержащей монтмориллонит (Р-5).

Гранулы полиамидной смолы (Р-5) после рафинирования и сушки наблюдали с использованием просвечивающего электронного микроскопа, и было подтверждено, что минерал на основе набухающей фтористой слюды расщепился, а слой силиката диспергировался в матрице смолы на уровне молекулярного порядка.

Содержание слоя силиката в полиамидной смоле (Р-5), подтвержденное измерениями зольности, составляло 2,2 мас.%, и относительная вязкость была равна 2,5. Состав сополимера, выражаемый как (компонент нейлон 6)/(компонент нейлон 12), составлял 88/12 (молярный %/молярный %).

[Ссылочный пример 6] Получение нейлона 6/66, содержащего чешуйчатый силикат (Р-6)

1,0 кг ε-капролактама и 200 г минерала на основе набухающей фтористой слюды (M-1) (общая катионообменная емкость соответствует 0,2 моль) смешивали с 2,0 кг воды, и смесь перемешивали в течение 1 ч с использованием гомогенизатора-миксера. После этого перемешанный ранее раствор и 23,1 г (0,2 моль) водного раствора фосфорной кислоты с концентрацией 85 мас.%, загружали в автоклав, имеющий внутренний объем 30 литров, куда заранее было загружено 7,0 кг ε-капролактама, и смесь нагревали до 100°C с перемешиванием, и после этого перемешивание продолжали в течение 1 ч, поддерживая эту же температуру. Затем в автоклав загружали 2,0 кг соли нейлона 66 ("AH salt", производится BASF), и смесь нагревали до 260°C с перемешиванием до установления давления 1,8 МПа. И температуру 260°C и давление 1,8 МПа поддерживали в течение 2 ч, постепенно высвобождая пары воды, а затем давление понижали до атмосферного давления в течение 1 ч, а полимеризацию продолжали в течение дополнительных 30 минут.

В конце полимеризации полученный продукт реакции извлекали из реактора в виде нитей, и после охлаждения и отверждения их разрезали на гранулы из смолы нейлона 6/66, содержащей минерал на основе набухающей фтористой слюды (P-6). Затем эти гранулы рафинировали с помощью горячей воды при 95°C в течение 8 часов и сушили.

Гранулы этой полиамидной смолы (P-6) наблюдали с использованием просвечивающего электронного микроскопа, и было подтверждено, что минерал на основе набухающей фтористой слюды расщепился, а слой силиката диспергировался в матрице смолы на уровне молекулярного порядка.

Содержание слоя силиката в полиамидной смоле (P-6), подтвержденное измерением зольности, составляло 2,2 мас.%, а относительная вязкость была равна 2,5. Состав сополимера, выражаемый как (компонент нейлон 6)/(компонент нейлон 66), составлял 87/13 (молярный %/молярный %).

[Ссылочный пример 7] Получение нейлона 6, содержащего чешуйчатый силикат (P-7)

1,0 кг ε-капролактама и 400 г минерала на основе набухающей фтористой слюды (M-1) (общая катионообменная емкость соответствует 0,4 моль) смешивали с 1,0 кг воды, и смесь перемешивали в течение 1 ч с использованием гомогенизатора-миксера. После этого перемешанный ранее раствор и 46,2 г (0,4 моль) водного раствора фосфорной кислоты с концентрацией 85 мас.% загружали в автоклав, имеющий внутренний объем 30 литров, куда заранее было загружено 9,0 кг ε-капролактама, и смесь нагревали до 150°C с перемешиванием, и после этого перемешивание продолжали в течение 1 ч, поддерживая эту же температуру. После этого смесь нагревали до 260°C, а давление поднимали до 1,5 МПа. И температуру 260°C, и давление 1,5 МПа поддерживали в течение 2 ч, постепенно высвобождая пары воды, а затем давление понижали до атмосферного давления в течение 1 ч, и полимеризацию продолжали в течение дополнительных 40 мин.

В конце полимеризации полученный продукт реакции извлекали из реактора в виде нитей, и после охлаждения и отверждения их разрезали на гранулы из смолы нейлона 6, содержащего минерал на основе набухающей фтористой слюды (P-7).

Гранулы этой полиамидной смолы (P-7) после рафинирования и сушки наблюдали с использованием просвечивающего электронного микроскопа, и было подтверждено, что минерал на основе набухающей фтористой слюды расщепился, а слой силиката диспергировался в матрице смолы на уровне молекулярного порядка.

Содержание слоя силиката в полиамидной смоле (P-7), подтвержденное измерением зольности, составляло 4,3 мас.%, а относительная вязкость была равна 2,5.

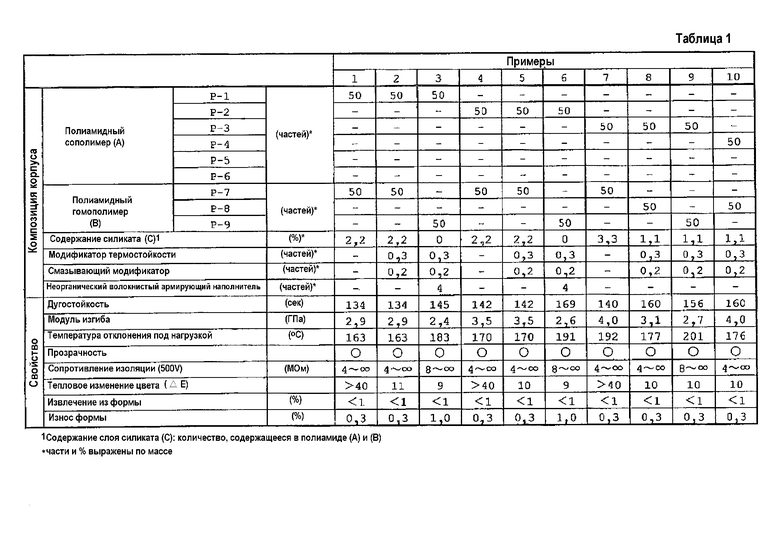

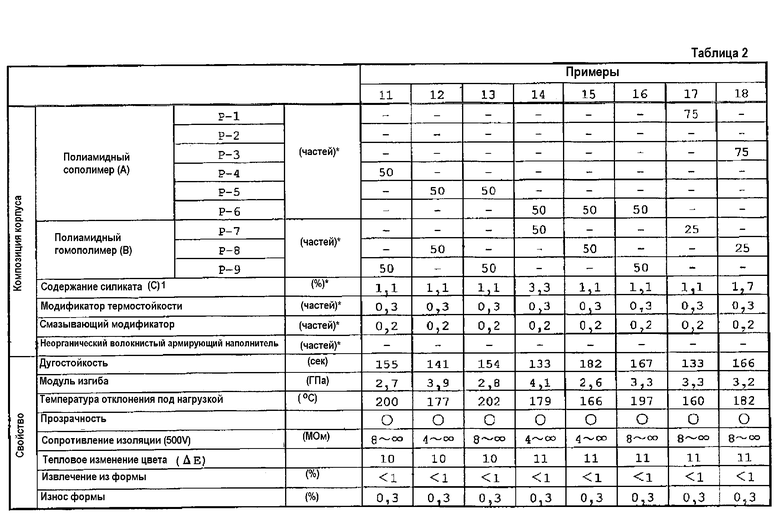

ПРИМЕРЫ 1-18

Смеси, имеющие отношение смешивания, представленное в табл.1 и 2, и состоящие из полиамидных смол (от P-1 до P-7), полученных в ссылочных примерах, и P-8, P-9, а также модификаторов термостойкости, смазывающих модификаторов и неорганических волокнистых армирующих наполнителей, перемешивали в расплаве, а затем подвергали литью под давлением для получения различных видов исследуемых изделий с использованием устройства для литья под давлением («IS-80G», производится Toshiba Machine, Co. Ltd.). Результаты измерения физических свойств описаны в табл.1 и 2.

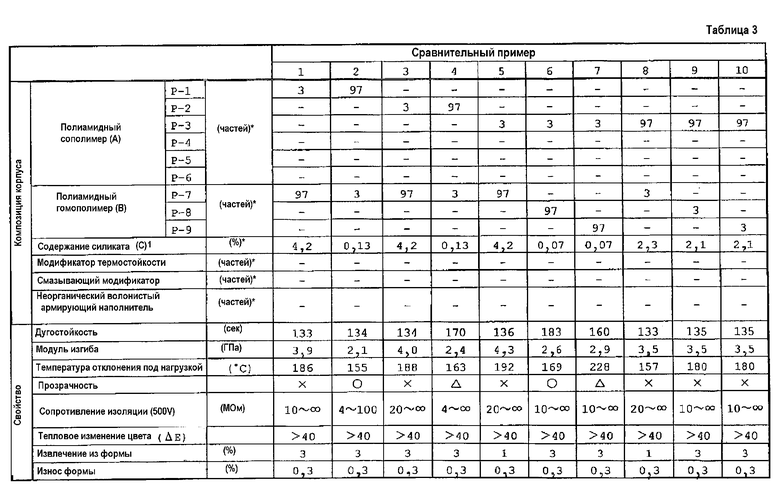

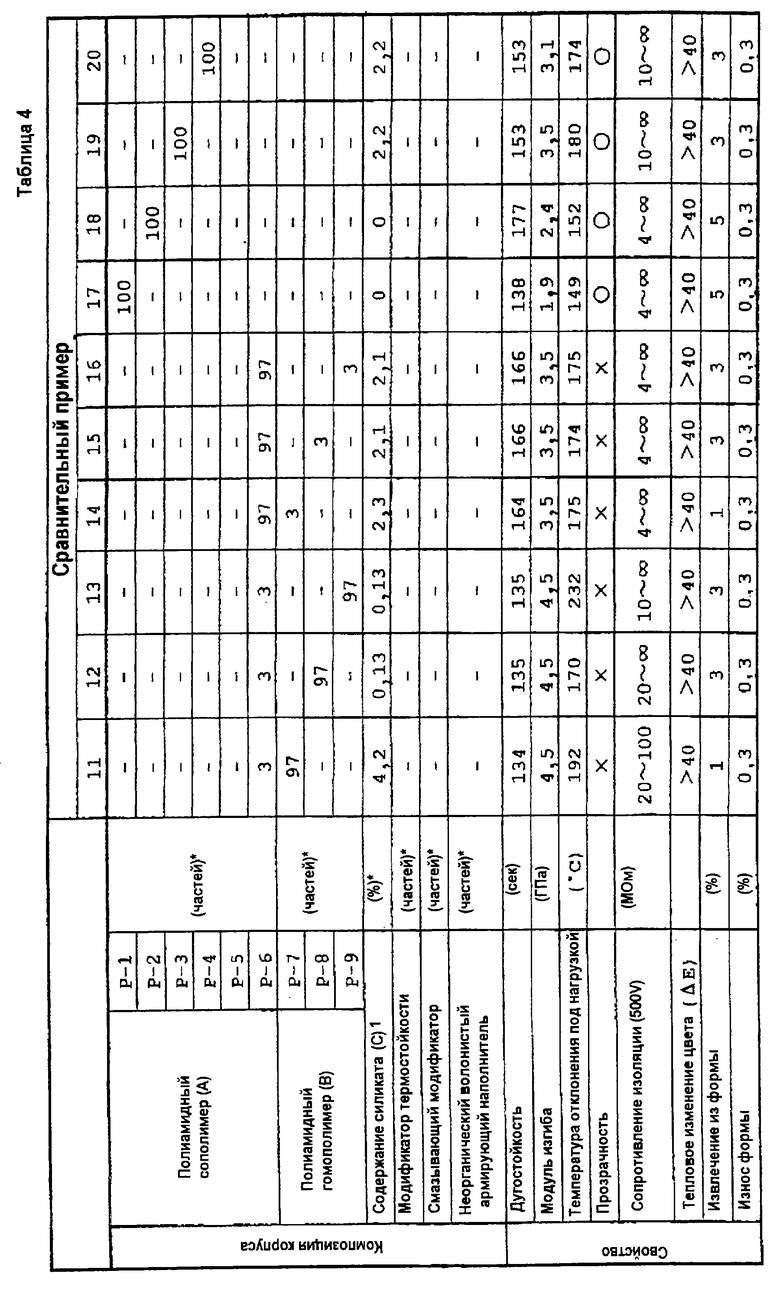

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-26

Смеси с отношением смешивания, представленным в табл. с 3 по 5, состоящие из полиамидных смол (от P-1 до P-7), полученных в ссылочных примерах, и P-8, P-9, а также модификаторов термостойкости, смазывающих модификаторов и неорганических волокнистых армирующих наполнителей, перемешивали в расплаве, а затем подвергали литью под давлением для получения различных видов исследуемых изделий с использованием устройства для литья под давлением ("IS-80G", производится Toshiba Machine Co. Ltd.) Результаты измерения физических свойств описаны в табл. с 3 по 5, в сочетании с примерами, известными из литературы.

ПРОМЫШЛЕННАЯ ПРИМЕНЕНИМОСТЬ

В соответствии с настоящим изобретением может быть обеспечена достаточная дугостойкость при переходе к более высокому напряжению (например, на систему с напряжением 42 В), и получена композиция полиамидной смолы, которая является превосходной по прозрачности, жесткости, термостойкости и по производительности и которая может быть соответствующим образом использована в качестве плавкого предохранителя, в электрической цепи автомобиля и других устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ФОРМОВАННОЕ ТЕЛО | 2018 |

|

RU2714058C1 |

| ПОЛИАМИДНАЯ СМОЛА И ШАРНИРНЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2347790C2 |

| ПОЛИАМИДНАЯ СМОЛА | 2010 |

|

RU2544013C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА | 2014 |

|

RU2647030C2 |

| ПОЛНОСТЬЮ АРОМАТИЧЕСКИЕ ПОЛИАМИДНЫЕ ВОЛОКНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2316622C1 |

| МОДИФИКАТОР, ЕГО ПРИМЕНЕНИЕ, СПОСОБ ПРОИЗВОДСТВА МОДИФИКАТОРА И НОСИТЕЛЬ ДЛЯ ВСПОМОГАТЕЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2725668C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2406739C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU2040534C1 |

| ЩЕЛОЧЕСТОЙКАЯ МНОГОСЛОЙНАЯ СТРУКТУРА | 2018 |

|

RU2789480C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

Изобретение относится к получению плавкого предохранителя, используемого для электрических цепей автомобиля и других устройств. Плавкий предохранитель содержит корпус и пару контактов, выступающих из предварительно заданной плоской поверхности корпуса, причем корпус содержит плавкий элемент, присоединенный между основными концами обоих контактов. Корпус предохранителя сформирован из полиамидной композиции, которая содержит в мас.%: 5-95 полиамидного сополимера (А) и 5-95 полиамидного гомополимера (В), при этом (А) и (В) не содержат ароматические кольца в молекулярной структуре. В сополимере (А) и гомополимере (В) диспергировано 0,1-20 мас.% силикатных слоев из набухающего чешуйчатого силиката. В качестве полиамидного сополимера (А) используют сополимер, выбранный из группы, включающей нейлон 6/66, нейлон 6/12 и нейлон 6/11. В качестве полиамидного гомополимера используют гомополимер, выбранный из группы, включающей нейлон 6, нейлон 66, нейлон 11 и нейлон 12. Дополнительно композиция содержит модификатор термостойкости, смазывающий модификатор и неорганический волокнистый армирующий наполнитель. Изобретение позволяет повысить прозрачность, термостойкость, а также стойкостью к изменению цвета при нагреве корпуса плавкого предохранителя. 5 з.п. ф-лы, 5 табл., 2 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ЕР 1093146 А2, 18.04.2001 | |||

| ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ | 1990 |

|

RU2036527C1 |

Авторы

Даты

2005-12-10—Публикация

2002-04-18—Подача