Изобретение относится к усовершенствованию композиции на основе термопластичной смолы, в основном состоящей из компонентов, включающих полиамид, простой полифениленовый эфир и каучукоподобное вещество.

Полиамидные смолы имеют большую механическую прочность, маслостойкость, износостойкость, термостойкость и т.д. До сих пор такие смолы в большом количестве использовали как наиболее типичные конструкционные пластики. Однако полиамиды имеют такие недостатки, как низкая стабильность размеров, абсорбция влаги, сопротивление тепловой деформации при повышенных нагрузках и ударная прочность в сухом состоянии по сравнению с другими пластиками.

В противоположность этому смолы на основе простого полифениленового эфира обладают высокой стабильностью размеров, электрическими свойствами, сопротивлением тепловой деформации при повышенных нагрузках и т.д. Такие смолы широко применялись в промышленности в форме смеси с полистирольными смолами.

Однако смолы на основе простого полифенилового эфира имеют низкую маслостойкость и плохую формуемость.

Известна композиция, получаемая путем смешения в качестве улучшающего совместимость агента сополимера стирольного соединения с α,α-ненасыщенной дикарбоновой кислотой с простым полифениленовым эфиром и полиамидом с последующим добавлением каучукообразного вещества в качестве армирующего увеличивающего ударную прочность агента. Эта известная композиция включает, мас. полиамид 25-70; полифениленоксид 25-70; стирол-бутадиеновый блок-сополимер 2-25.

Однако в этой композиции механические свойства или маслостойкость можно улучшить путем улучшения совместимости, сцепление (предположительно с помощью графт-полимеризации) между двумя смолами становится избыточным, дисперсия между ними может сопровождаться такими недостатками, как ухудшение формируемости, и сопротивление тепловой деформации при повышенной нагрузке не может быть существенно увеличено.

Технический результат состоит в улучшении температуры тепловой деформации, ударной прочности и модуля упругости.

Для достижения технического результата в качестве стирол-бутадиенового блок-сополимера композиция содержит стирол-бутадиеновый блок-сополимер с содержанием стирольных звеньев от 25 до 80 мас.

Композиция на основе смолы по предлагаемому изобретению имеет хорошие теплостойкость, жесткость, формуемость и маслостойкость, поскольку она представляет собой микродисперсию блок-сополимера в диспергированной фазе, фазе простого полифениленового эфира, а не простую дисперсию в непрерывной фазе полиамида.

Простой полифениленовый эфир, используемый в изобретении, включает повторяющиеся звено или звенья формулы (I) и/или (II)

где R1, R2, R3, R4, R5 и R6 могут быть одинаковыми или разными и каждый представляет собой одновалентный радикал такой, как алкил с 1-4 атомами углерода, за исключением трет-бутила, арил, атом галогена, атом водорода, при условии, что R1 и R2, а также R3 и R4 каждый одновременно не являются водородом, включая гомополимер, включающий звено формулы (I), или сополимер, включающий звенья формул (I) и (II), и графт-сополимер, полученный графт-полимеризацией указанного сополимера со стиролом или ему подобным соединением.

где R1, R2, R3, R4, R5 и R6 могут быть одинаковыми или разными и каждый представляет собой одновалентный радикал такой, как алкил с 1-4 атомами углерода, за исключением трет-бутила, арил, атом галогена, атом водорода, при условии, что R1 и R2, а также R3 и R4 каждый одновременно не являются водородом, включая гомополимер, включающий звено формулы (I), или сополимер, включающий звенья формул (I) и (II), и графт-сополимер, полученный графт-полимеризацией указанного сополимера со стиролом или ему подобным соединением.

Типичные примеры гомополимера простого полифениленового эфира включают такие гомополимеры, как простой поли(2,6-диметил-1,4- фениленовый)эфир, простой поли(2-метил-6-этил-1,4-фениленовый) эфир, простой (2,6-диэтил-1,4-фениленовый)эфир, простой поли(2- этил-6-н-пропил-1,4-фениленовый)эфир, простой поли(2,6- ди-н- пропил-1,4-фениленовый)эфир, простой поли(2-метил-6-н-бутил-1,4- фениленовый)эфир, простой поли(2-этил-6-изопропил- 1,4- фениленовый)эфир, простой поли(2-метил-6-хлоро-1,4-фениленовый) эфир, простой поли(2-метил-6-гидроксиэтил- 1,4-фениленовый) эфир и простой поли(2-метил-6-хлорэтил-1,4-фениленовый) эфир.

Сополимер простого полифениленового эфира может включать сополимеры простого полифениленового эфира, в основном состоящие из структур простого полифениленового эфира, полученных сополимеризацией с алкилзамещенными фенолами, такими как о-крезол и 2,3,6-триметилфенол формулы (III) где R3, R4, R5 и R6 каждый представляет собой одновалентный радикал, такой как алкил с 1-4 атомами углерода, за исключением трет-бутила, арил, атом галогена, атом водорода, при условии, что R3 и R4одновременно не являются водородом.

(III) где R3, R4, R5 и R6 каждый представляет собой одновалентный радикал, такой как алкил с 1-4 атомами углерода, за исключением трет-бутила, арил, атом галогена, атом водорода, при условии, что R3 и R4одновременно не являются водородом.

Полиамид, используемый в предлагаемой композиции, может быть любым полиамидом, имеющим в основной цепи полимера связь - -NH- и способным плавиться при нагревании.

-NH- и способным плавиться при нагревании.

Типичными примерами являются найлон 4, найлон 6, найлон 6,6, найлон 12, найлон 6,10, полиамид из терефталевой кислоты и триметилгексаметилендиамина, полиамид из адипиновой кислоты и метаксилилендиамина, полиамид из адипиновой кислоты, азелаиновой кислоты и 2,2-бис(n-аминоциклогексил)-пропана, полиамид из терефталевой кислоты и 4,4-диаминодициклогексилметана, полиамид, включающий комбинацию двух или более из указанных соединений и т.д.

Из этих соединений предпочтительными являются найлон 6, найлон 6,6, найлон 6,10 или сополимер найлон 6 и найлона 6,6.

К блок-сополимеру, используемому в предлагаемой композиции, предъявляется требование о том, чтобы практически весь сополимер был микродиспергирован в фазе простого полифениленового эфира, представляющего собой диспергированную фазу, и с этой целью требуется, чтобы сополимер представлял собой каучукообразное вещество, имеющее более сильное средство к простому полифениленовому эфиру, чем к полиамиду. Блок-сополимер, который можно использовать в описываемой композиции, ограничен блок-сополимер, имеющим по меньшей мере один полимер, в основном состоящий из винилового ароматического соединения, и по меньшей мере один полимер, в основном состоящий из сопряженного диенового соединения, причем содержание винилового ароматического соединения равно 25-85 мас. Содержание винилового ароматического соединения предпочтительно 30-70 мас. более предпочтительно 35-60 мас. Когда содержание винилового ароматического соединения менее 25 мас. никакое каучукоподобное вещество ни при каких условиях смешения не может присутствовать в фазе простого полифениленового эфира, который представляет собой диспергированную фазу. При содержании этого соединения более 85 мас. это может привести к резкому снижению армирующего действия каучукуподобного вещества и не приведет к получению достаточной ударной прочности.

Когда содержание винилового ароматического соединения составляет 25-30 мас. блок-сополимер может присутствовать в фазе простого полифениленового эфира, но диаметр диспергированных частиц имеет тенденцию к росту, что ведет к снижению ударной прочности. Когда содержание винилового ароматического соединения составляет 30-35 мас. блок-сополимер может присутствовать в фазе простого полифениленового эфира, диаметр диспергированных частиц простого полифениленового эфира может быть мал, в результате чего ударная прочность возрастает. Когда содержание винилового ароматического соединения составляет 35-60 мас. блок-сополимер может быть однородно диспергирован в фазе простого полифениленового эфира, в то же время диспергированные частицы простого полифениленового эфира могут быть однородно диспергированы в фазе полиамида, в результате чего можно получить композицию с наилучшим образом сбалансированными свойствами. Когда содержание винилового ароматического соединения составляет 70-85 мас. диспергированная фаза может быть диспергирована очень тонко, но может возникнуть такая ситуация, при которой армирующее действие каучукоподобного соединения или сопротивление тепловой деформации могут несколько снизиться.

Вышеуказанное виниловое ароматическое соединение, входящее в состав блок-сополимера, выбрано из группы, состоящей из стирола, α-метилстирола, винилтолуола и т.п. но стирол предпочтительнее. Сопряженное диеновое соединение выбрано из группы, состоящей из бутадиена, изопрена, 1,3-пентадиена и т.п. но бутадиен предпочтительнее.

Каучукоподобное соединение может иметь нормальную разветвленную или радиальную цепь или может иметь место сочетание любых этих форм. Когда среднее содержание винилового ароматического соединения находится в указанном диапазоне, можно использовать два или более блок-сополимера, имеющих различное содержание винилового ароматического соединения (при условии, что содержание винила в соответствующем блок-сополимере должно оставаться в диапазоне 20-90 мас.). Блок-сополимер может быть в большей или меньшей степени модифицирован органическим или неорганическим соединением, но так, чтобы его свойства от этого не менялись.

При смешении выдерживают соотношение: 25-70 мас. предпочтительно 30-60 мас. полиамида, 25-70 мас. предпочтительно 30-60 мас. простого полифениленового эфира и 2-25 мас. предпочтительно 5-20 мас. блок-сополимера от общего количества этих трех компонентов.

В дисперсии, которую образуют соответствующие компоненты, необходимо, чтобы полиамид давал непрерывную фазу, а в непрерывной фазе диспергирован простой полифениленовый эфир, причем средний диаметр частиц составляет 0,5-10 мкм, предпочтительно 0,8-7 мкм, в результате чего образуется диспергированная фаза, а затем блок-сополимер микродиспергируется в диспергированной фазе простого полифениленового эфира.

Когда содержание полиамида менее 25 мас. или содержание простого полифениленового эфира более 70 мас. от общего количества всех трех компонентов, то полиамид не может образовать непрерывную фазу, а простой полифениленовый эфир диспергированную фазу ни при каких условиях смешения. С другой стороны, когда содержание полиамида превышает 70 мас. или содержание простого полифениленового эфира менее 25 мас. сопротивление тепловой деформации композиции при повышенных нагрузках может стать нежелательно низким. Блок-сополимер необходим для увеличения ударной прочности и, если его содержание меньше 2 мас. то это может привести к отсутствию положительного эффекта на ударную прочность, а с другой стороны, содержание более 25 мас. может привести к снижению механической прочности.

Дисперсия, образованная из соответствующих компонентов, определена, как указано выше, по следующим причинам. Когда диспергированная фаза образуется полиамидом или непрерывная фаза образуется и полиамидом, и простым полифениленовым эфиром, тогда маслостойкость, теплостойкость и жесткость могут снизиться. Когда средний размер частиц диспергированной фазы простого полифениленового эфира меньше 0,5 мкм, ударная прочность и формуемость могут ухудшиться, а когда больше 10 мкм, становится трудно образовать диспергированную фазу в стабильном состоянии даже при жестких условиях формовки. Кроме того, когда блок-сополимер независимо присутствует в полиамидном слое в большом количестве, температура тепловой деформации и жесткость могут снизиться.

Ниже описан способ получения предлагаемой композиции, но можно использовать любой другой способ получения композиции, если удовлетворяются вышеперечисленные условия.

Термопластичную композицию можно получить путем перемешивания в расплаве полиамида, простого полифениленового эфира и блок-сополимера, взятых в количестве 25-70 мас. 25-70 мас. и 2-25 мас. соответственно от общего количества всех компонентов. В этом случае предпочтительно использовать регулятор диаметра диспергированных частиц простого полифениленового эфира, соединенные малеиновой кислоты, сополимер стирольного соединения с α,β-ненасыщенным дикарбоновым производным или кремниевое соединение. Соединение малеиновой кислоты может включать, например, малеиновую кислоту, малеиновый ангидрид, алкиловый сложный малеиновый полуэфир, амид малеиновой кислоты, имид малеиновой кислоты и т.п. Предпочтительными являются малеиновая кислота и малеиновый ангидрид. Сополимер стирольного соединения с α,β-ненасыщенным дикарбоновым производным может включать сополимер стирола с малеиновым ангидридом, сополимер стирола с алкиловым сложным полуэфиром малеиновой кислоты, сополимер стирола с имидом малеиновой кислоты и т.п. Из этих соединений предпочтительным является сополимер стирола с малеиновым ангидридом. Термин "силановое соединение" относится к соединению, одновременно имеющему: а) связь углерод-кремний; b) атом галогена или алкоксигруппу; с) алкильную, винильную, амино, эпокси или меркаптогруппу. Из этих соединений предпочтительными являются метоксисилан и γ-аминопропилметоксисилан.

Соединение малеиновой кислоты, сополимер стирольного соединения с α, β-ненасыщенным дикарбоновым производным или силановое соединение могут быть выбраны в количестве 0,05-10 мас. предпочтительно 0,1-5 мас. от общего количества вышеупомянутых компонентов. Добавление соединения малеиновой кислоты, сополимера стирольного соединения с α,β-ненасыщенным дикарбоновым производным или силанового соединения в количестве менее 0,05 мас. может привести к тому, что средний диаметр частиц диспергированной фазы превысит 10 мкм. С экономической точки зрения нет необходимости в добавлении компонента в количестве более 10 мас.

В качестве агента, способствующего однородному диспергированию каучукоподобного вещества в диспергированной фазе простого полифениленового эфира, можно использовать определенные аминосоединения в сочетании с соединениями малеиновой кислоты, сополимер стирольного соединения с α,β-ненасыщенным дикарбоновым производным или силановое соединение. Таким аминосоединением является соединение, имеющее в молекуле по меньшей мере один атом азота и серы, которое может включать, например, фенотиазин и производные фенотиазина, имеющее такие заместители, как алкил или алкенил с 1-30 атомами углерода, арил, амид и ацил. Когда добавляют эти аминосоединения, их количество выбирают в диапазоне 0,05-2 мас. предпочтительно 0,1-1 мас. от общего количества вышеупомянутых трех компонентов. При добавлении соединения в количестве менее 0,05 мас. эффект не наблюдается. При давлении более 2 мас. не обязательно наблюдается улучшение свойств.

Температура и время смешения при плавлении могут варьироваться в зависимости от типа использованного полиамида или пропорций полиамида и простого полифениленового эфира, но обычно реакции проводят при 240-350оС, предпочтительно 260-320оС, и времени смешения 0,2-10 мин, предпочтительно 0,5-5 мин. Смешение в расплаве можно проводить в экструдере, смесителе, барабане. Особенно предпочтителен экструдер.

К предлагаемой композиции при условии, что цель его не будет нарушена, можно добавить другие полимеры, пластификаторы, антипирены или наполнители, такие как стекловолокно, углеродное волокно, сажа, двуокись кремния или глина и т. п. Указанные другие полимеры это предпочтительно полимеры, совместимые с фазой простого полифениленового эфира, и это, например, полистиролы, модифицированные каучуком полистиролы и т.п.

Форму дисперсии и диаметр диспергированных частиц можно определить с помощью фотографии на электронном микроскопе. Диаметр диспергированных частиц можно вычислить следующим образом.

Делают микрофотографию с помощью электронного микроскопа трансмиссионного типа (увеличение в 4000 раз) ультратонкого среза с формованного продукта, по которой определяют диаметр di диспергированных частиц и количество частиц ni для вычисления среднего диаметра частиц диспергированной фазы по формуле

Средний диаметр

Когда форму частицы нельзя считать круглой, измеряют ее меньшую и большую оси и среднее арифметическое этих величин считают диаметром частицы. Для вычисления среднего диаметра частиц измеряют диаметры по меньшей мере 2000 частиц.

Композиция на основе термопластичной смолы по предлагаемому изобретению, которая в основном состоит из компонентов, включающих полиамид, простой полифениленовый эфир и блок-сополимер, имеет хорошо сбалансированные сопротивление тепловой деформации, ударную прочность, маслостойкость, жесткость, формуемость и т.п. по сравнению с обычными продуктами, так как казанные три компонента имеют определенные диспергированные формы.

Ниже приведены примеры, поясняющие предлагаемое изобретение.

В качестве блок-сополимера использовались коммерчески доступные продукты. Их производители указаны внизу соответствующей таблицы. В том случае, когда сополимеры не имелись в продаже, их сополимеризовали по нижеописанным методикам и использовали.

Сополимеризация блок-сополимера.

Используя бутиллитиевый катализатор, в циклогексане проводили полимеризацию 12,5 мас.ч. стирола, затем 75 мас.ч. бутадиена и затем добавили 12,5 мас. ч. стирола, в результате чего получили 20 мас. раствор блок-сополимера, имеющего содержание стирола 25 мас. Этот блок-сополимер имел индекс расплава 6,0 (при условиях G). Также синтезировали блок-сополимер с различным содержанием стирола, но с таким же индексом расплава.

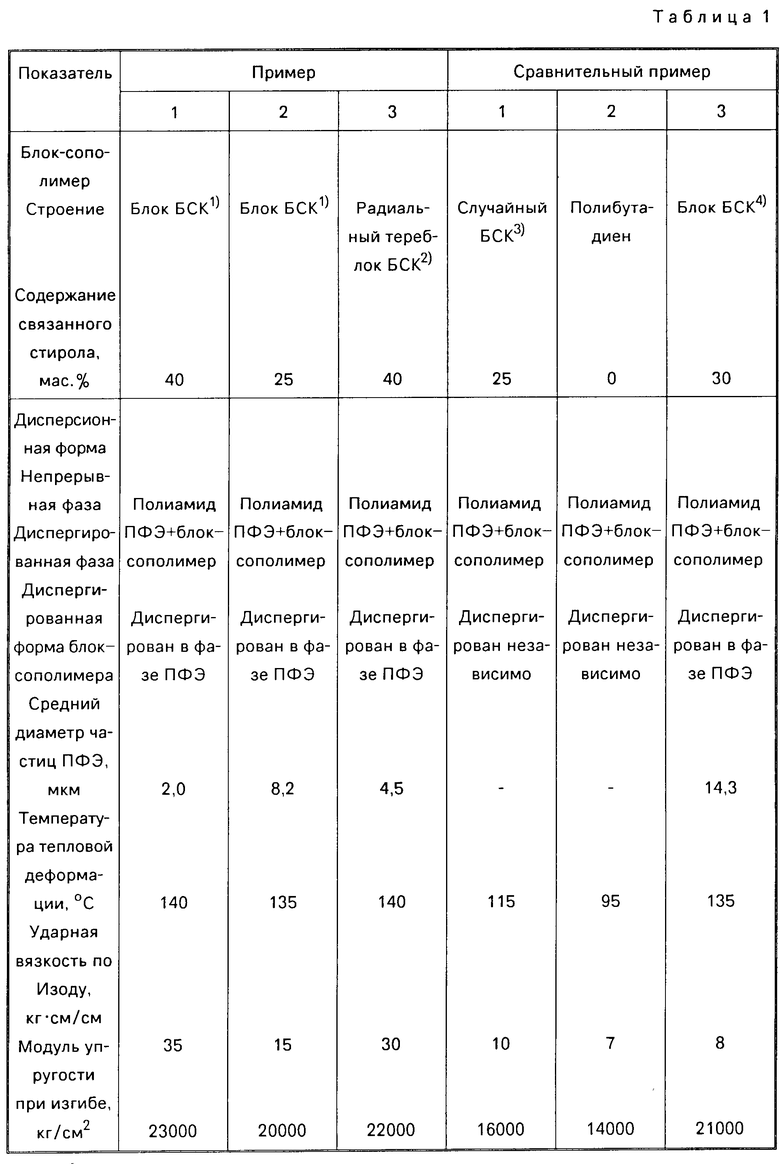

П р и м е р ы 1-3 и сравнительные примеры 1-3.

50 мас.ч. простого поли(2,6-диметил-1,4-фениленового)эфира, имеющего характеристическую вязкость 0,62 (25оС в хлороформе), 40 мас.ч. найлона 6,6 (фирмы Asahichemical Indiestry Co, Ltd, торговая марка heona 1300), 10 мас. ч. блок-сополимера (имеющего формулу и содержание стирола, как показано в табл. 1) и 0,5 мас.ч. малеинового ингидрида загрузили в двухвинтовой экструдер диаметром 30 мм и проводили экструзионную формовку пластин при 300оС при скорости среза 5 см/сек. Одновременно приготавливали опытные образцы, используя инжекционную формовочную машину для оценки свойств по нижеописанной методике. Полученные результаты описаны в табл.1

Температура тепловой деформации: STSK-7207; нагрузка 18,6 кг/см2

Ударная прочность по Изоду: STSK-7110, 1/4" толщина

Модуль упругости при изгибе: ASTM-ID 790

Текучесть: недостаточное заполнение формы при формовании гантелевидных опытных образцов при 290оС.

Маслостойкость: состояние поверхности формованных продуктов после обдува потоком 1,1,1-трихлорэтана в течение 5 мин.

Как показано в табл.1, примеры 1-3 показали превосходное сопротивление тепловому разрушению, ударную прочность, жесткость и маслостойкость.

В противоположность этому в сравнительных примерах 1 и 2 блок-сополимере нет полистирольной части, большая часть каучукоподобного вещества не диспергирована в простом полифениленовом эфире, но диспергирована в полиамидной фазе, что снижает сопротивление тепловой деформации, жесткость и формуемость. Также в сравнительном примере 3, повторяющем пример 1, за исключением того, что экструзию проводили при скорости среза 2 см/сек, средний диаметр МФЭ (полифениленового эфира) равен 10 мкм или более, что в значительной степени снижает ударную прочность.

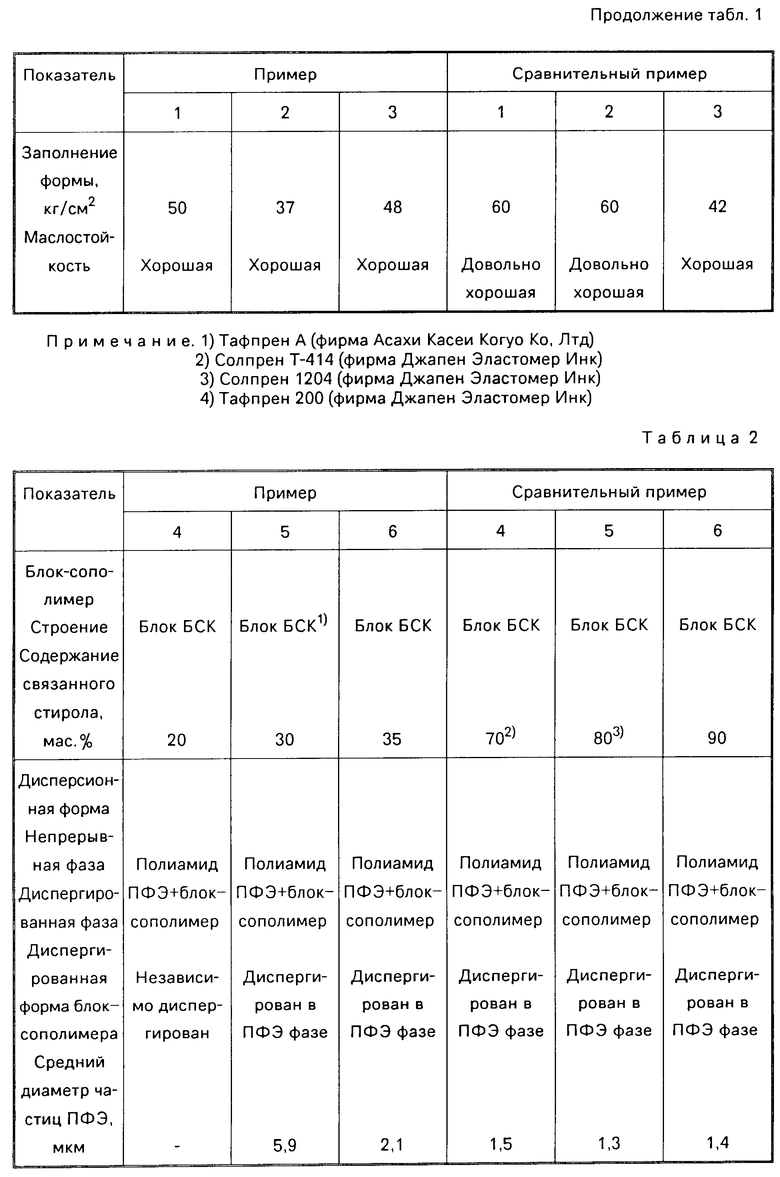

П р и м е р ы 4-7 и сравнительные примеры 4 и 5.

Пример 1 повторили, за исключением различного содержания связанного стирола в блок-бутадиен-стирольном каучуке (БСК). Полученные результаты показаны в табл.2. Примеры 4-7, которые находятся в рамках описываемого изобретения, как видно из табл.2, сбалансированы по сопротивлению тепловой деформации, ударной прочности, жесткости и формуемости. С другой стороны, сравнительный пример 4, который выходит за рамки изобретения, в котором использован блок-сополимер с 20 мас. связанного стирола, причем блок-сополимер не диспергирован в простом полифениленовом эфире, показывает плохие ударную прочность, сопротивление тепловой деформации, жесткость и формуемость. Также сравнительный пример 5, где сополимер с 90 мас. связанного стирола показывает плохую ударную прочность.

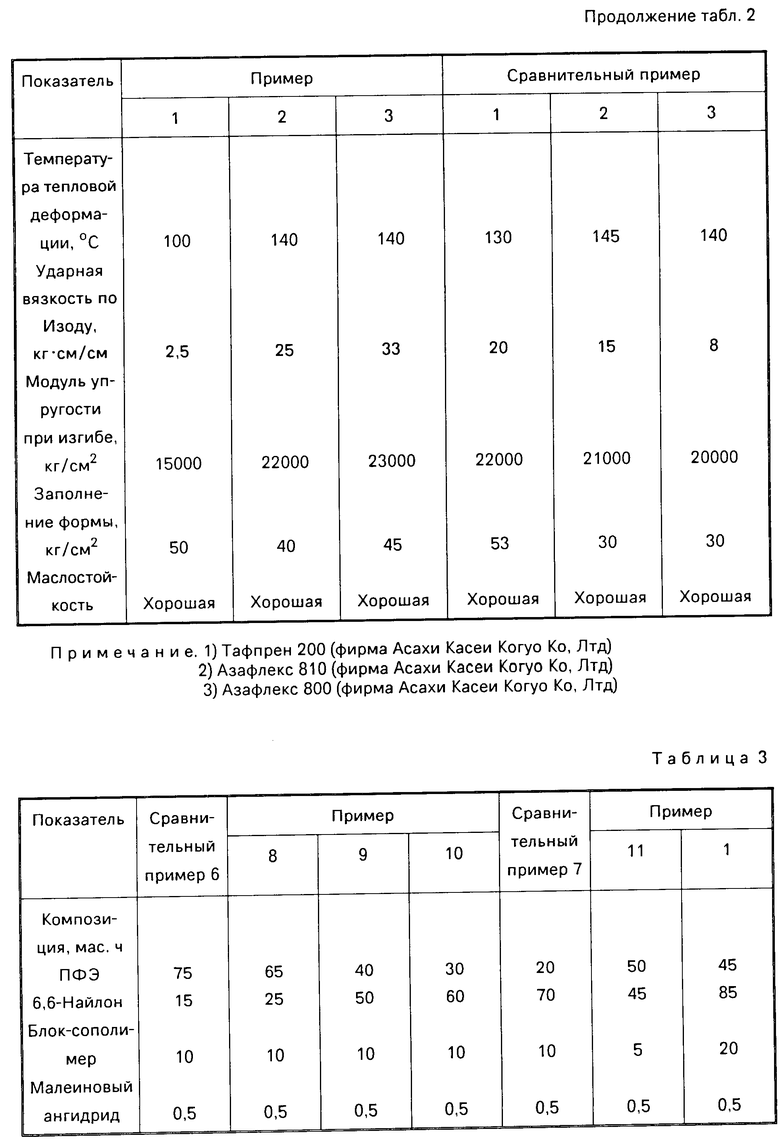

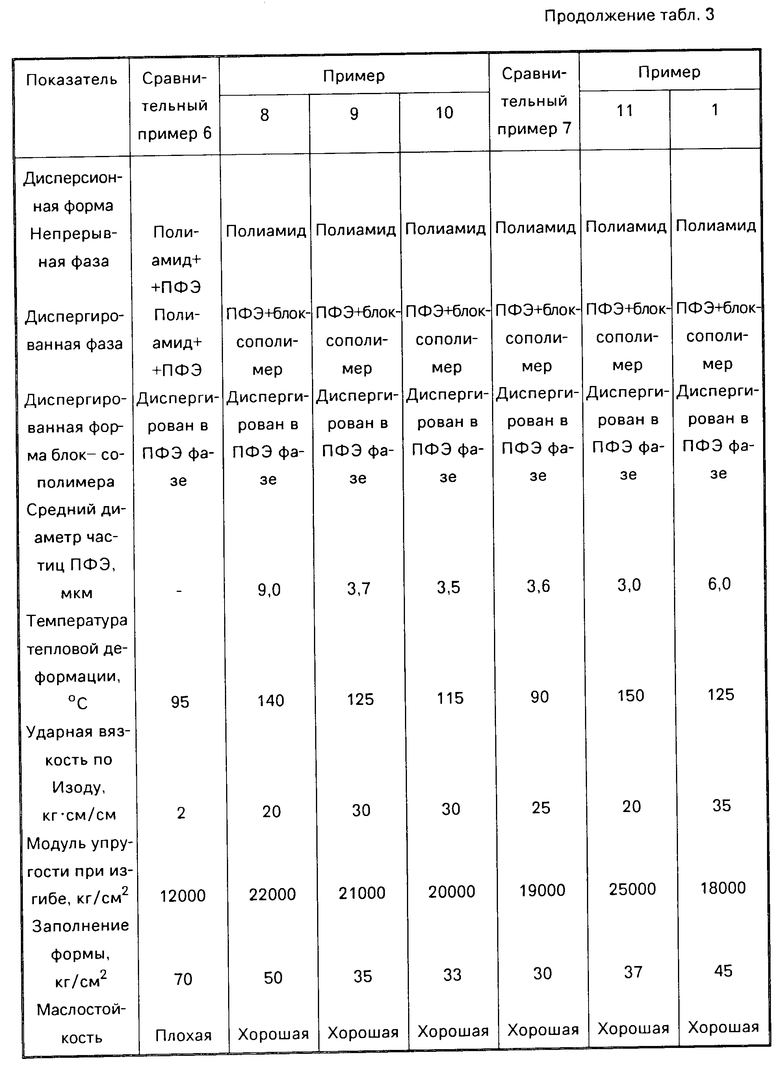

П р и м е р ы 8-12 и сравнительные примеры 6 и 7.

Эти примеры были осуществлены путем изменения содержания в композиции простого полифениленового эфира, полиамида и блок-сополимера. Полученные результаты представлены в табл.3. Любой из примеров 8-12 показывает, что полученные композиции сбалансированы по сопротивлению тепловой деформации, ударной прочности, жесткости, формуемости и маслостойкости. В противоположность этому в сравнительном примере 6 простой полифениленовый эфир также образует непрерывный слой, что приводит к ухудшению маслостойкости, сопротивления тепловой деформации, ударной прочности и формуемости. В сравнительном примере 7 содержание простого полифениленового эфира мало, что снижает сопротивление тепловой деформации и жесткость.

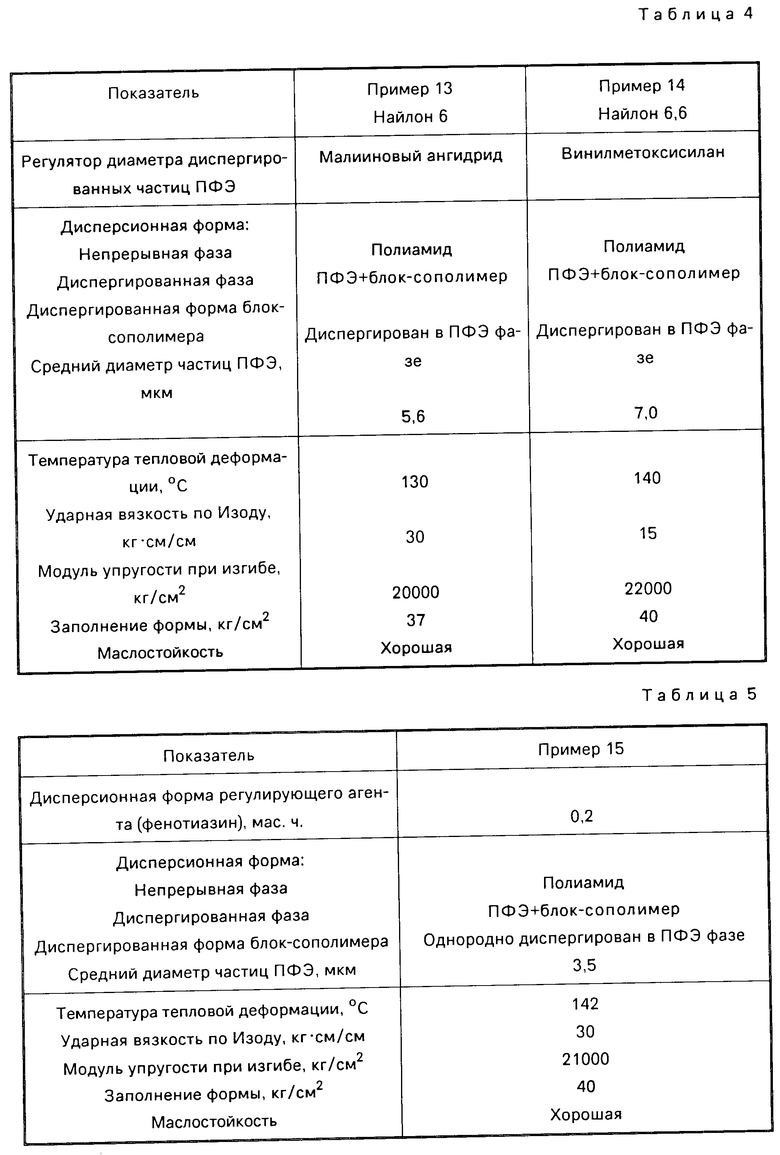

П р и м е р 13. Пример 1 повторили, заменив найлон 6,6 найлоном 6 (торговая марка AMILAN 1017, фирмы Loray Industries, Ine). Полученные результаты представлены в табл.4.

П р и м е р 14. Пример 1 повторили, заменив малеиновый ангидрид как регулятор диаметра диспергированных частиц винилметоксисиланом. Полученные результаты представлены в табл.4.

П р и м е р 15. Пример 2 повторили, за исключением добавления 0,2 мас. фенотиазина как контролирующего диспергирование агента, использованного в примере 2. Полученные результаты представлены в табл.5. Добавление фенотиазина приводит к уменьшению частиц диспергированного МФЭ и также делает однородной дисперсию каучукоподобного вещества в ПФЭ фазе. Увеличиваются сопротивление тепловой деформации и ударная прочность.

П р и м е р 16. Этот пример осуществили, используя в комбинации два вида блок-сополимеров, имеющих различное содержание стирола. А именно, например 1 повторили, за исключением использования сочетания 7 мас.ч. блок-сополимера, имеющего содержание стирола 20 мас. и 3 мас.ч. блок-полимера, имеющего содержание стирола 70 мас. (среднее содержание 35 мас.). Полученные результаты представлены в табл.6. Видно, что очень хорошие свойства получают при среднем содержании в определенном диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ПОЛИФЕНИЛЕНОВЫЙ ЭФИР И ПОЛИАМИД | 1988 |

|

RU2076122C1 |

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2045554C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| ВОЛОКНА ИЗ ПОЛИГЕКСАМЕТИЛЕНАДИПАМИДА И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ВОЛОКОН | 1995 |

|

RU2130979C1 |

| Ударопрочная термопластичная композиция | 1971 |

|

SU470970A3 |

| Добавка для гидроконверсии тяжелого углеводородного масла | 1987 |

|

SU1804345A3 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1993 |

|

RU2107360C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2017 |

|

RU2744216C2 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

Использование: при изготовлении термопластичной композиции на основе термопластичной смолы. Сущность изобретения: в качестве стирол-бутадиенового блок-сополимера композиция содержит стирол-бутадиеновый блок-сополимер с содержанием стирольных звеньев от 25 до 80 мас. 6 табл.

ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ, включающая, мас.

Полиамид 25 70

Полифениленоксид 25 70

Стирол-бутадиеновый блок-сополимер 2 25

отличающаяся тем, что в качестве стирол-бутадиенового блок-сополимера она содержит стирол-бутадиеновый блок-сополимер с содержанием стирольных звеньев 25 80 мас.

| Патент США N 4339376, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-07-25—Публикация

1986-12-25—Подача