Изобретение относится к области энергомашиностроения и может быть использовано в рабочих колесах осевых компрессоров газотурбинных установок.

Известно рабочее колесо, в котором хвостовики рабочих лопаток установлены в трапециевидные пазы (типа "ласточкин хвост") и зафиксированы от перемещения вдоль паза диска с помощью пластинчатого стопора в виде пластины, которая в средней части имеет выступ, входящий в соответствующий паз в хвостовике лопатки, а концы пластины с обеих сторон отогнуты на обод диска [1]. Такая конструкция недостаточно надежна, т.к. отогнутые концы пластины могут задеть за статор и отломиться, что приведет к выходу лопатки из паза. Кроме этого, указанная конструкция требует индивидуальной подгонки хвостовика лопатки к пазу диска для исключения вибрации лопатки на пластине, что обуславливает повышенную трудоемкость изготовления.

Известна конструкция рабочего колеса, где лопатка фиксируется от осевых перемещений с помощью разжимных пружинящих колец, которые располагаются в канавках, проточенных в хвостовиках лопаток и в межлопаточных выступах дисков [2].

Как и в аналоге, в этой конструкция допуски на размеры паза в диске и хвостовике должны быть жесткими для исключения вибрации лопатки из-за неплотной посадки ее на разжимное кольцо, которая приводит к наклепу на контактных поверхностях и развитию трещин, в результате после демонтажа лопаток, например, для восстановления их покрытия лопатки оказываются непригодными для повторного использования.

Кроме того, проточки под разжимное кольцо с малыми радиусами округления являются концентраторами напряжения, провоцируют развитие трещин и ограничивают ресурс работы диска.

Техническим результатом, который достигается при осуществлении каждого из двух заявленных вариантов рабочего колеса, является сохранение металла лопатки при демонтаже и исключение наклепа на контактных поверхностях хвостовика, в результате повышение ремонтопригодности лопаток, а также исключение концентраторов напряжения - проточек с малыми радиусами скругления в диске в месте соединения с лопатками, в результате увеличение ресурса работы диска рабочего колеса.

Этот технический результат обеспечен в рабочем колесе осевого компрессора, содержащем диск с пазами, например, типа "ласточкин хвост ", лопатки с хвостовиками, установленными в пазах диска, в котором согласно изобретению в основании хвостовика выполнены взаимно-пересекающиеся продольный паз на части длины хвостовика с его торца и поперечный паз, в которые установлена Т-образная вставка, торец вставки расположен в плоскости торца хвостовика, при этом в выборку на одном торце диска расчеканена Т-образная вставка, в выборку на другом торце диска - хвостовик лопатки, фиксирующие лопатку от перемещения вдоль паза диска.

Технический результат обеспечен также в рабочем колесе осевого компрессора, содержащем диск с пазами, например, типа "ласточкин хвост ", лопатки с хвостовиками, установленными в пазах диска, в котором согласно изобретению в основании хвостовика с каждого его торца на части длины паза диска выполнен продольный паз и пересекающий его поперечный паз, в пересекающиеся пазы установлены Т-образные вставки, боковой торец каждой вставки расположен в плоскости соответствующего торца хвостовика, лопатка зафиксирована от перемещения вдоль паза диска расчеканкой каждой Т-образной вставки в выборку на соответствующем торце диска.

В предлагаемой конструкции рабочего колеса по первому варианту хвостовик при расчеканке Т-образной вставки ввиду упора по плоскостям поперечного паза раздается в пазу диска. В результате исключается качание лопатки в месте соединения с диском, что исключает наклеп лопатки ее контактным поверхностям, предупреждает развитие трещин, приводящих к неремонтопригодности лопаток. Фиксация лопатки расчеканкой Т-образной вставки с одного торца диска и расчеканкой хвостовика с другой стороны позволяет производить демонтаж, ограничиваясь выборкой металла в месте расчеканки вставки с последующим выбиванием лопатки, при этом металл в месте расчеканки хвостовика лопатки сохраняется. Предупреждение повреждений лопатки в месте соединения ее с диском и обеспечение сохранности металла лопатки при демонтаже обеспечивают повышение ее ремонтопригодности. В предлагаемой конструкции рабочего колеса осевого компрессора вставка размещена полностью в хвостовике лопатки, в результате отсутствуют какие-либо сквозные проточки в ободе диска в месте соединения с лопаткой, что повышает ресурс работы диска в сравнении с указанными выше техническими решениями.

В предлагаемой конструкции рабочего колеса по второму варианту при расчеканке Т-образных вставок ввиду упора вставок и хвостовика по плоскостям поперечного паза хвостовик раздается в пазу диска, что исключает качание лопатки в месте соединения с диском, обеспечивает плотный контакт хвостовика с пазом диска. В результате предупреждается повреждение лопатки в указанном месте. Фиксация лопатки расчеканкой двух вставок с разных торцов диска обеспечивает в процессе демонтажа целостность металла хвостовика лопатки, т.к. операции по выборке металла для выема лопатки из паза диска касаются только Т-образных вставок. Предупреждение повреждений в месте соединения лопатки с диском и сохранение целостности металла хвостовика повышают ремонтопригодность лопатки. Размещение вставок полностью в хвостовике лопатки исключает какие-либо проточки в диске под установку в них элементов фиксации лопатки, что продлевает ресурс работы диска. Конструкцию по второму варианту целесообразно применять при достаточно большой длине хвостовика лопатки.

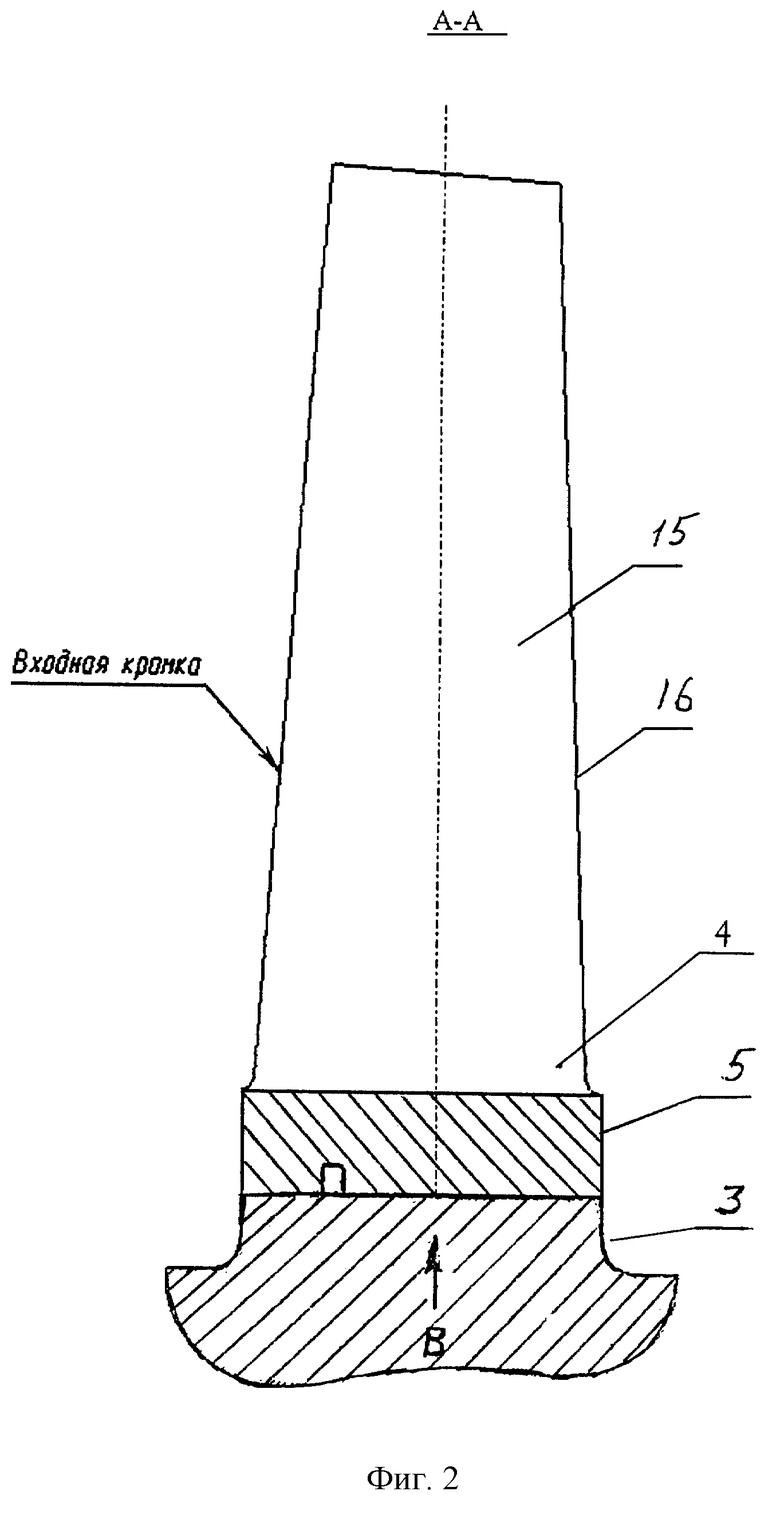

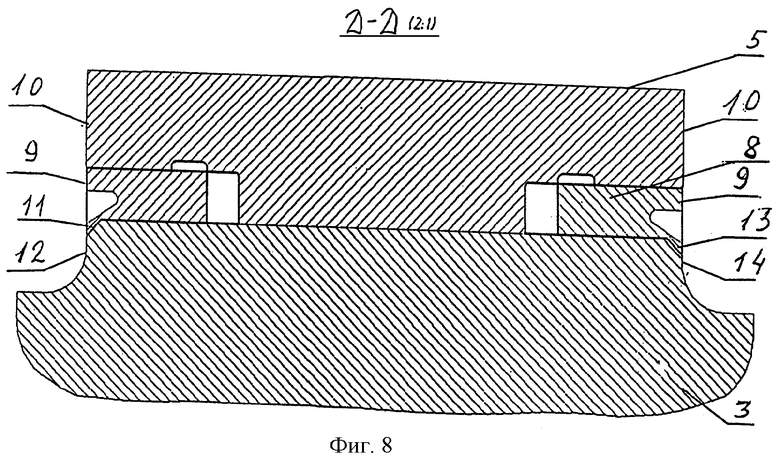

Изобретение поясняется чертежами, где на фиг.1 показан вид сверху на рабочее колесо по первому или второму варианту, на фиг.2 - сечение А-А по фиг.1 при выполнении рабочего колеса по первому варианту, на фиг.3 - сечение А-А по фиг.1 при выполнении рабочего колеса по второму варианту, на фиг.4 - вид Б по фиг.1, на фиг.5 - вид В по фиг.2, 3 на основание хвостовика в месте установки Т-образной вставки, на фиг.6 - поперечный разрез Г-Г по фиг.5 (вставка не показана), на фиг.7 - сечение Д-Д по фиг.1 при выполнении рабочего колеса по первому варианту (перо лопатки не показано), на фиг.8 - сечение Д-Д по фиг.1 при выполнении рабочего колеса по второму варианту.

Рабочее колесо осевого компрессора, выполненное по первому варианту, содержит диск 1 с косыми пазами 2 типа "ласточкин хвост" в его ободе 3, лопатки 4, хвостовики 5 которых установлены в пазы 2. В основании хвостовика 5 лопатки 4 со стороны рабочей кромки лопатки 4 выполнены продольный паз 6 от торца обода 3 на части длины хвостовика 5 лопатки 4 и пересекающий паз 6 поперечный паз 7 (см. фиг.5). В пазы 6, 7 установлена Т-образная вставка 8, боковой торец 9 Т-образной вставки расположен в одной плоскости с торцом 10 хвостовика 5 лопатки 4. Вставка 8 расчеканена в конусообразную выборку 11 на одном торце 12 обода 3 диска 1, а хвостовик 5 лопатки 4 расчеканен в конусообразную выборку 13 на другом торце 14 обода 3 диска 1 (см. фиг.7). При этом плотная посадка лопатки в пазу диска обеспечена за счет раздачи хвостовика в пазу при расчеканке Т-образной вставки, а не за счет ужесточения допусков, как в прототипе. В то же время фиксация лопатки 1 от смещения вдоль паза 2 обода 3 диска 1 расчеканкой вставки 8 на торце обода 3 диска 1 позволяет при монтаже, как будет показано ниже, сохранить материал лопатки и обеспечить ее повторное использование после восстановления противоэрозионного покрытия.

Рабочее колесо осевого компрессора, выполненное по второму варианту, содержит диск 1 с косыми пазами 2 типа "ласточкин хвост " в ободе 3 лопатки 4 с хвостовиками 5, размещенными в пазах 2 обода 3. В основании хвостовика 5 с каждого его торца выполнены два взаимно-пересекающихся паза: продольный паз 6 на части длины хвостовика 5 и пересекающий его поперечный паз 7. В пересекающиеся пазы 6, 7 установлены Т-образные вставки 8, торцы 9 которых расположены каждый в плоскости соответствующего размещению вставки торца 10 хвостовика 5 лопатки 4. Вставки 8 расчеканены с их торцов 9 одна в конусообразную выборку 11 на торце 12 обода 3, другая в выборку 13 на торце 14 обода 3 диска (см. фиг.8). При высоте вставки больше высоты расстояния от дна хвостовика до начала контактных поверхностей целесообразно, чтобы в поперечном сечении хвостовика 5 дно 15 поперечного 7 паза имело дугообразный профиль, выгнутый в сторону пера 16 лопатки 4, при этом кромки поперечного паза 7 размещаются вне контактных поверхностей хвостовика 5 с диском 1, что предупреждает появление на них контактных напряжений в зоне выхода паза 7 (см. фиг.6). Вставка 8 в пазу 7 выполняется со скосами со стороны дна поперечного паза 7 (не показаны).

В случае выполнения рабочего колеса по первому варианту демонтаж лопаток 4 после выработки межремонтного ресурса, например для восстановления противоэрозионного покрытия, производится в следующей последовательности: на торце 9 вставки 8 в месте расчеканки выбирается металл, заполняющий выборку 11, затем лопатка 4 выталкивается из паза 2 диска 1 вместе со вставкой 8 в сторону выходной кромки 16 лопатки 4. После ремонта лопатка 4 устанавливается в диск 1 вместе с новой Т-образной вставкой. При этом металл в месте расчеканки хвостовика 5 лопатки 4 сохраняется, что повышает ремонтопригодность лопатки, обеспечивает возможность ее дальнейшего использования.

В случае выполнения рабочего колеса по второму варианту демонтаж лопаток 4 после выработки межремонтного ресурса производится в следующей последовательности: на вставках 8 в местах их расчеканки выбирается металл, заполняющий соответствующие выборки 11, 13, затем лопатка 4 выталкивается из паза 2 диска 1 вместе со вставками 8 в сторону выходной кромки лопатки 4. После ремонта лопатка 4 устанавливается в диск 1 вместе со старой и одной новой Т-образными вставками. При этом металл хвостовика 5 лопатки 4 сохраняется, что повышает ремонтопригодность лопатки, обеспечивает возможность ее дальнейшего использования.

Таким образом, предлагаемая конструкция по обоим вариантам обеспечивает повышение ремонтопригодности лопатки, предупреждает повреждения лопатки в месте соединения с диском за счет обеспечения более жесткой фиксации хвостовика лопатки в пазу обода, что положительно сказывается не только на ремонтопригодности лопатки, но и на ее виброустойчивости. При этом в ободе диска исключены концентраторы напряжения - узкие сквозные проточки под элементы для фиксации лопатки на ободе, что повышает ресурс работы диска в сравнении с аналогом и прототипом. В результате повышения ремонтопригодности лопаток обеспечено повторное использование их после выработки межремонтного ресурса (в частности, для восстановления противоэрозионного покрытия), тем самым повышается полный ресурс работы лопаток, что дает существенный выигрыш по затратам на эксплуатацию осевого компрессора. Кроме того, предлагаемая конструкция рабочего колеса, обеспечивая исключение наклепа лопатки в условиях использования в ее хвостовике вставки, имеет сравнительно простую технологию изготовления.

Источники информации

1. Скубачевский Г.С. Авиационные газотурбинные двигатели, "Машиностроение", Москва, 1969, с.75.

2. Там же, с.76, рис.3.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2269678C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| ДИСК ВТОРОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603215C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603219C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| ДИСК ПЕРВОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603217C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2225538C2 |

| ДИСК ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565139C1 |

Изобретение относится к области энергомашиностроения и может быть использовано в рабочих колесах осевых компрессоров газотурбинных установок. Технический результат изобретения - одновременное повышение ремонтопригодности лопаток и ресурса работы диска рабочего колеса осевого компрессора. Данный результат в одном варианте достигается тем, что в основании хвостовика выполнены взаимно-пересекающиеся продольный паз на части длины хвостовика с его торца и поперечный паз, в которые установлена Т-образная вставка, торец вставки расположен в плоскости торца хвостовика, лопатка зафиксирована от перемещения вдоль паза диска расчеканкой Т-образной вставки и хвостовика лопатки в выборки с противоположных торцов диска. Во втором варианте - тем, что в основании хвостовика с каждого его торца выполнен продольный паз на части длины хвостовика и пересекающий его поперечный паз, в пересекающиеся пазы установлены Т-образные вставки, торец каждой вставки расположен в плоскости соответствующего торца хвостовика, лопатка зафиксирована от перемещения вдоль паза диска расчеканкой каждой Т-образной вставки в выборку на соответствующем торце диска. 2 с.п. ф-лы, 8 ил.

| СКУБАЧЕВСКИЙ Г.С | |||

| Авиационные газотурбинные двигатели, Москва, Машиностроение, 1969, с.76, рис.3.24 | |||

| Рабочее колесо осевого вентилятора | 1980 |

|

SU958717A2 |

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

| US 4900221 А, 13.02.1990 | |||

| US 5588804 А, 31.12.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

Авторы

Даты

2005-12-10—Публикация

2003-11-11—Подача