Способ изготовления фильтрующего элемента

Изобретение относится к области разработки способов для осуществления различных физических и химических процессов, а именно к способам фильтрования, в которых элементы представляют собой независимые фильтрующие секции, составленные из нескольких соединенных между собой блоков.

Способ изготовления фильтрующего элемента целесообразно применять в процессе разработки изделий для очистки воздуха в средствах индивидуальной защиты органов дыхания.

Известны способы изготовления и конструктивного оформления фильтрующих элементов, в которых последовательность операций формирования конструктивного облика фильтрующего элемента определена таким образом, чтобы соединить в единую конструкцию несколько фильтрующих блоков, секций, слоев.

Способ изготовления фильтрующего элемента (патент РФ 2165287, МПК 7 В 01 D 46/00, 27/00, 2000) [1] основан на конструктивном исполнении фильтрующего элемента, состоящего из фильтрующего пакета, выполненного в виде цилиндрических каркасов разного диаметра и установленных коаксиально один в другом, объем между которыми заполнен фильтрующим материалом, двух торцевых крышек, эластичного уплотнительного кольца, размещенного на наружной поверхности одной из крышек, связанной герметично с фильтрующим пакетом посредством затвердевающей эластичной массы.

Способ изготовления фильтрующего элемента (патент США, 5252206, МПК 7 В 01 D 27/04, 1993) [2] основан на использовании в патронном фильтре нескольких фильтрующих слоев, размещенных в стандартном промышленном кожухе и представляющих собой цилиндрический наружный фильтр с открытыми концами для размещения керамического фильтра, внутренний фильтр с осевым каналом и установленным между ними фильтрующим слоем в виде углеродного блока.

Наиболее близким по своей технической сущности к заявленному является способ изготовления фильтрующего элемента (патент Германии 4207023, МПК 7 B 01 D 46/42, 29/13, 1993) [3], основанный на разработке фильтрующего аппарата с несколькими фильтрующими элементами в его составе. Элементы изготавливают в виде цилиндров и устанавливают в корпус аппарата горизонтально с соблюдением взаимных промежутков.

Согласно приведенным описаниям [1-3] отмечается сложность технологических процессов изготовления фильтрующих элементов при сохранении единого конструктивного подхода формирования фильтрующих блоков, секций, слоев по типу "развернутая шихта", где фильтрующая поверхность сформована в виде цилиндрического слоя закрытого нижней крышкой и верхней крышкой с отверстием в центре для просасывания воздуха через слой фильтра.

Недостатком этих способов является соединение составных элементов в крупногабаритную конструкцию с использованием технологических операций, применяемых при обработке деталей в виде круга и цилиндра, которые отличаются значительной технической и технологической сложностью при изготовлении узлов и деталей и сборке конструкции в целом.

Задачей настоящего изобретения является разработка способа, реализация которого при изготовлении фильтрующего элемента", отличается простотой монтажа при коэффициенте сборности (блочности) Ксб, равного 0,2-0,3 и улучшенными эргономическими показателями при использовании в составе средств индивидуальной защиты органов дыхания.

Поставленная задача достигается тем, что в способе изготовления фильтрующего элемента, характеризующемся соединением нескольких фильтрующих блоков в фильтрующую секцию с воздушными зазорами между ними и размещением фильтрующей секции в корпусе в виде короба при монтаже передней крышки с выходными отверстиями и задней крышки с входными отверстиями, согласно изобретению изготовление фильтрующего элемента осуществляют за счет соединения в фильтрующую секцию герметизирующей мастикой сорбционных блоков с сечением в виде параллелограмма и V-образных блоков, смещенных относительно друг друга на 180о. При этом фильтрующую секцию центруют относительно верхней и нижней сторон корпуса и герметизируют мастикой по всей площади внешних сторон полых брусьев прямоугольного сечения с боковыми сторонами корпуса. Подсоединенные к торцам фильтрующей секции полые брусья прямоугольного сечения заглушают с одного конца задней крышкой с отверстиями корпуса элемента и соединяют с другого конца передней крышкой корпуса, не перекрывая периметр сечения брусьев.

Изобретение иллюстрируется чертежами.

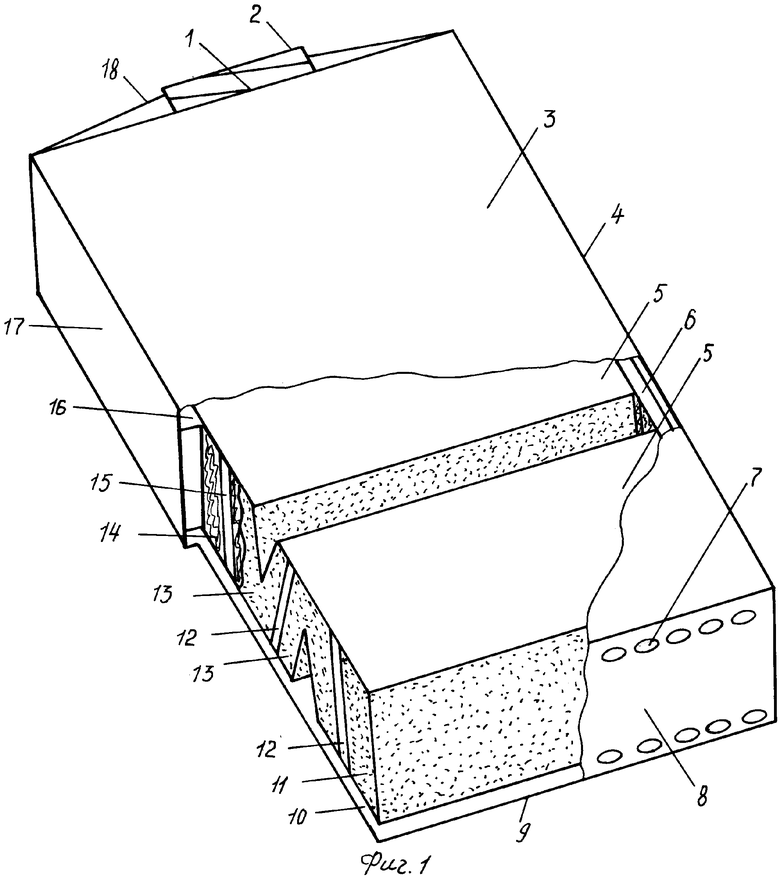

На фиг.1 представлен общий вид фильтрующего элемента в аксонометрии.

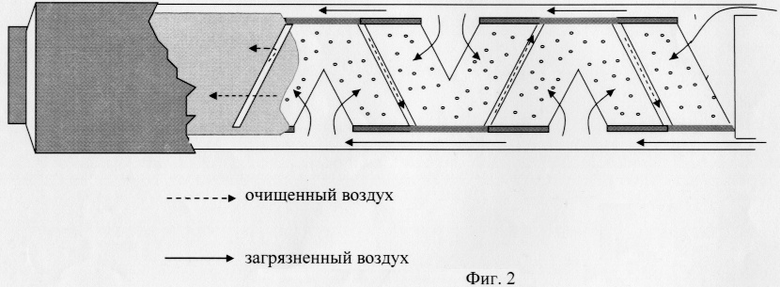

На фиг.2 представлен продольный разрез фильтрующего элемента.

Последовательность операций в реализации способа изготовления фильтрующего элемента предопределяется как показано на фиг.1 наличием четырех сформованных в виде V-образных и двух - с сечением в виде параллелограмма сорбционных блоков (11, 13) толщиной в 1 см, которые соединяют в фильтрующую секцию герметизирующей мастикой (5), нанесенной кистью по верхним и нижним сторонам блоков с образованием воздушных зазоров (12) между внешними сторонами V-образных блоков и любой из сторон блоков с сечением в виде параллелограмма, подсоединенных к крайним внешним сторонам V-образных блоков; изготавливают из жести два полых бруса прямоугольного сечения с вырубкой с одной из сторон каждого бруса шести прорезей (15) в соответствии с формой воздушных зазоров (12), на противоположную сторону каждого бруса наносят слой герметизирующей мастики и подсоединяют боковые стороны (4, 17) корпуса элемента; герметично с нанесением мастики соединяют вдоль к торцевым сторонам фильтрующей секции два полых бруса внутренней стороной (14) с прорезями, примыкающих к воздушным зазорам (12); припаивают верхнюю и нижнюю стороны (3, 9) корпуса к боковым сторонам (4, 17) корпуса с образованием воздушных зазоров (10) между фильтрующей секцией и верхней и нижней сторонами корпуса; подсоединяют переднюю и заднюю крышки (1,8) корпуса, рассверливают отверстия (7) в задней крышке корпуса на уровне между верхней (нижней) сторонами корпуса и фильтрующей секцией и в передней - по периметру полой части прямоугольных брусьев, припаивают крышку (18) с навинтной горловиной (2) по периметру передней крышки (1) корпуса.

Применение данного способа для практической реализации последовательности операций сборки конструкции фильтрующего элемента позволяет соединить составные части элемента в виде плоской прямоугольной формы, ограничивающей размеры выступающих частей по отношению к сборке конструкции сравниваемого прототипа [3], с повышением вероятности эффективного применения при эксплуатации фильтрующего элемента в составе средств индивидуальной защиты органов дыхания, где фильтрация воздуха осуществляется по схеме, изображенной на фиг.2.

Кроме того, разработанный способ изготовления фильтрующего элемента технологически производительнее за счет снижения количества сборочных единиц до пяти (см. таблицу), у прототипа - восемь, при практически равном коэффициенте сборности (блочности) Ксб=0,24-0,25, а также исключения из технологического процесса стадии формования цилиндрических поверхностей, вырубку и завальцовывание крышек по периметру окружности торцов цилиндров, как это имеет место при сборке конструкции сравниваемого прототипа.

Таким образом, разработанный способ изготовления фильтрующего элемента устанавливает последовательность выполнения операций сборки фильтрующего элемента, обеспечивающих простоту монтажа изделия с коэффициентом сборности (блочности) Ксб= 0,24 и эргономичность конструкции фильтрующего элемента с приданием ему плоской прямоугольной формы, оптимальной для использования в средствах индивидуальной защиты органов дыхания.

Исходные данные расчета коэффициента сборности (блочности) изготовления фильтрующего элемента

2. Фильтрующий элемент с опорным стержнем и подвеской - 6 шт.

3. Задняя стенка -1 шт.

2. Стенка - 2 шт.

3. Фильтрующий элемент - 6 шт.

4. Опорный стержень - 6 шт.

5. Подвеска - 6 шт.

6. Узел крепления корпуса - 1 шт.

7. Герметик

8. Припой

2. Прямоугольный брус со сторонами корпуса - 2 шт.

3. Крышка корпуса с горловиной -2шт

2. Прямоугольный брус - 2 шт.

3. Сторона корпуса - 2 шт.

4. Крышка корпуса - 3 шт.

5. Горловина - 1 шт.

6. Герметик

Литература

1. Изобретения. Полезные модели, №11, ч.2, 2001. С.252.

2. Изобретения стран мира, №8, выпуск 11,1995. С.44.

3. Изобретения стран мира, №4, выпуск 11,1995. С.4

4. Справочник по аттестации качества продукции. - Харьков: изд-во "Прапор",1974. С.134-135.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМИН-ПЕЧЬ | 2009 |

|

RU2392546C1 |

| КУЛЬТИВАТОР | 1992 |

|

RU2015627C1 |

| УСИЛИВАЮЩАЯ РАМА ДЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ ЭЛЕКТРИЧЕСКОГО ИЛИ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА, УСИЛЕННАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ СБОРКИ УКАЗАННОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2799954C1 |

| СЕЛЕКЦИОННАЯ СЕЯЛКА | 1992 |

|

RU2038727C1 |

| МОДУЛЬ СИЛОВОЙ ВЫПРЯМИТЕЛЬНЫЙ | 2015 |

|

RU2593461C1 |

| Корпус радиоэлектронного блока | 1986 |

|

SU1422411A1 |

| МАТРИЦА ПОЛЫХ МИКРОИГЛ | 2010 |

|

RU2508135C2 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| ТРАНСФОРМИРУЕМЫЙ ОБЪЕМНЫЙ БЛОК - МОДУЛЬ ЗДАНИЯ | 2012 |

|

RU2511242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛИСТОВОЙ КРОВЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260660C1 |

Изобретение относится к области разработки способов для осуществления различных физических и химических процессов, а именно к способам фильтрования, в которых элементы представляют собой независимые фильтрующие секции, составленные из нескольких соединенных между собой блоков. Технический результат от настоящего изобретения представляет простоту монтажа при коэффициенте сборности (блочности) Ксб=0,2-0,3 и улучшенные эргономические показатели при использовании в составе средств индивидуальной защиты органов дыхания. Способ изготовления фильтрующего элемента заключается в последовательности операций сборки фильтрующего элемента при рациональном соединении V-образных сорбционных блоков, сорбционных блоков с сечением в виде параллелограмма, полых брусьев прямоугольного сечения и корпуса фильтрующего элемента с передней и задней крышками. 2 з.п. ф-лы, 2 ил., 1 табл.

| DE 4207023 A1, 16.09.1993.RU 2070418 C1, 20.12.1996.US 4902314 A, 20.02.1990.RU 2165287 C1, 20.04.2001. |

Авторы

Даты

2005-12-20—Публикация

2004-05-26—Подача