Изобретение относится к области механизации сельского хозяйства, а именно к устройствам для измельчения фуражного зерна с последующей сепарацией продуктов измельчения и может быть использовано на животноводческих фермах и комбикормовых цехах.

Известно устройство для измельчения зерна, содержащее дробильную камеру с размещенным внутри нее молотковым ротором и разделительную камеру, соединенную с дробильной камерой кормопроводам, выполненным криволинейным и сужающим по всей его длине (Авт. свид. СССР № 1329818, кл. В 02 С 13/00, 1991).

Однако данная конструкция не позволяет контролировать степень разделения продуктов измельчения, не обеспечивает реверсивную работу ротора дробилки, а кормопровод часто забивается. Возникают большие затраты, производимые на замену дорогостоящих перфорированных решет, т.к. они быстро истираются и заменяются каждую смену. Отсюда появляется необходимость применения безрешетных средств измельчения с доследующим рассевом, пропущенного через устройство фуражного зерна (вороха). При этом производительность устройства повышается в 2-3 раза, достигается более выровненный фракционный состав продуктов помола и на 50-60% снижается удельный расход энергии на измельчение.

Известно также устройство для измельчения фуражного зерна, включающее съемный загрузочный бункер с днищем, в котором установлен регулировочный механизм для подачи зерна, вертикальный цилиндрический корпус с декой и противорежущими элементами, установленный в корпусе с зазором ротор с измельчающими органами и расположенный в нижней части корпуса кольцевой поддон с выгрузным отверстием (авт. св. СССР № 1473839, кл. В 02 С 13/14, 1986).

Однако известное устройство требует ненадежной конструкции и эксплуатации, имеет невысокую степень измельчения и рассева конечного вороха.

Задача данного технического решения заключается в повышении равномерности измельчения и снижении удельных затрат энергии путем запрограммированной подачи фуражного зерна непосредственно в зону измельчающих рабочих органов и последующего рассева измельченной массы вороха.

Указанная задача достигается тем, что в устройстве для измельчения фуражного зерна, характеризующемся тем, что оно имеет цилиндрический корпус с дном, накопительным поддоном, декой и камерой измельчения в виде ротора с измельчающими элементами и установленный в верхней части корпуса съемный загрузочный бункер с днищем и регулировочным механизмом для подачи зерна, который выполнен в виде расположенного на днище загрузочного бункера с возможностью фиксированного поворота относительно него плоского кольца с вертикальными отверстиями, соосно которым в днище бункера выполнены аналогичные отверстия, ротор снабжен направляющими дисками, последовательно расположенными по вертикали под отверстиями днища бункера и плоского кольца, измельчающие элементы выполнены в виде молотков, шарнирно прикрепленных к направляющим дискам при помощи осей, причем между внутренним диаметром деки и диаметром окружности, описанной концами молотков, имеется зазор σ, а накопительный поддон выполнен в виде цилиндрического коллектора, сообщающего камеру измельчения с циклоном, имеющим выхлопную трубу, и сепаратором. Зазор σ равен 3-6 мм. Между внутренними диаметрами деки и наружным диаметром каждого направляющего диска имеется зазор (δ), равный 12-17 мм.

Сопоставительный анализ предложенного решения с прототипом позволил установить, что оно не известно из уровня техники и является новым.

Сравнительный анализ признаков предложенного решения с признаками известных аналогов показал, что оно для специалиста явным образом не следует из уровня техники и имеет изобретательский уровень.

Изобретение является промышленно применимым, так как оно может быть использовано в области сельского хозяйства для производства комбикормов животным.

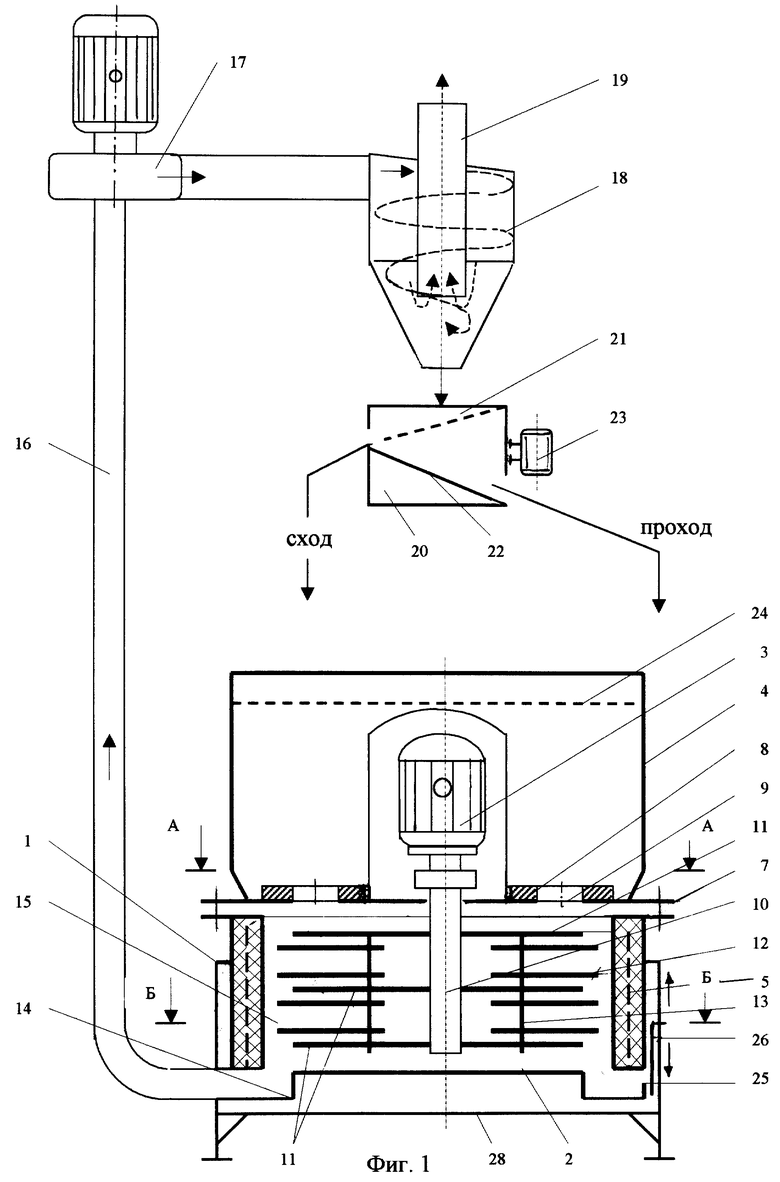

На фиг.1 представлен общий вид устройства для измельчения фуражного зерна, на фиг.2 - вид по А-А фиг.1, на фиг.3 - вид по Б-Б фиг.1.

Устройство содержит цилиндрический корпус 1 с дном 2, В верхней части корпуса установлен электродвигатель 3 и съемный загрузочный бункер 4. В корпусе 1 закреплены две половинки цилиндрической деки 5 с противорежущими элементами (зубьями), между концами которых имеются камеры 6 для улавливания посторонних твердых предметов. В загрузочном бункере 4 установлен регулировочный механизм для подачи зерна, расположенный на днище 7 загрузочного бункера и выполненный в виде плоского кольца 8 с вертикальными отверстиями 9, соосно которым в днище выполнены аналогичные отверстия. Плоское кольцо 8 установлено с возможностью фиксированного поворота относительно днища 7 и его отверстий. В корпусе имеется ротор 10, который снабжен направляющими дисками 11, последовательно расположенными по вертикали под отверстиями 9 днища 7 и плоского кольца 8. Измельчающие элементы ротора 10 выполнены в виде шарнирно установленных молотков 12, закрепленных с помощью осей 13 между направляющими дисками 11.

Качество измельчения и удельный расход электроэнергии в большей мере зависит от зазора (σ) между внутренним диаметром деки 5 (выступами зубьев) и диаметром окружности, описанной концами молотков 12. Оптимальным считается зазор меньше среднего размера измельчаемого зерна, что следует выдерживать конструктивно и в процессе эксплуатации устройства.

При увеличении зазора на поверхности зубчатой деки 5 измельчаемый материал собирается в слой толщиной 20-35 мм и его разрушение происходит не только при ударе и сдвиге (защемлении), но и в результате перетирания. Качество измельчения при этом ухудшается, так как образуется мучная пыль, вредная для животных, и непроизводительно затрачивается дополнительная электроэнергия.

В результате многочисленных экспериментальных исследований установлено, что в зависимости от вида измельчаемого зерна зазор (σ) находится в пределах 3-6 мм. Большая величина зазора (4-6 мм) относится к крупным зернам (кукуруза, горох, вика и др.).

В нижней части корпуса 1 на дне установлен накопительный поддон, выполненный в виде цилиндрического коллектора 14, сообщающего камеру измельчения 15 посредством воздуховода 16 и центробежного вентилятора 17с циклоном 18, который имеет выхлопную трубу 19.

Для разделения измельченного фуражного зерна на крупную и мелкую фракции имеется сепаратор 20, в котором установлено тканое сито 21 и скатная плоскость 22. Приводится сепаратор в работу посредством электровибратора 23. Для исключения попадания в устройство посторонних твердых предметов в бункере для сырья установлено тканое сито 24. С целью недопущения забивания коллектора 14 продуктами измельчения на наружной цилиндрической поверхности корпуса имеется окно 25, величина открытия которого изменяется регулировочной заслонкой 26. Для фиксированного поворота плоского кольца 8 относительно днища 7 загрузочного бункера 4 имеется рукоятка 27. Все устройство установлено на раме 28.

Устройство для измельчения фуражного зерна работает следующим образом.

Исходное сырье (фуражное зерно и т.п.) поступает в загрузочный бункер 4, в котором с помощью тканого сита 24 очищается от посторонних примесей и собирается на днище 7 бункера. Далее через совмещенные отверстия 9 плоского кольца 8 и днища 7 корпуса равномерно поступает на верхний направляющий диск 11 ротора 10, Для регулировки подачи зерна кольцо 8 установлено с возможностью поворота и фиксации относительно днища и изменения величины отверстия 9 в днище 7 и кольце 8 посредством рукоятки 27. С верхнего диска 11 зерно равномерно поступает в камеру измельчения 15 под удары молотков 12 и деки 5. Часть зерна попадает на следующий диск 11 и также измельчается нижними молотками и декой. Этот процесс повторяется до конца всего ротора 10 и заканчивается около дна 2 корпуса 1.

Под действием воздушного напора, создаваемого вентилятором 17, постоянного подпора непрерывно поступающего в дробильную камеру зерна из бункера 4 оно проходит через кольцевой зазор δ между декой 5 и направляющими дисками 11, постоянно измельчается и попадает в цилиндрический коллектор 14 дна 2. При этом в момент удара молотками 12 зерно ударяется о деку, отражается к ротору и попадает на диски 11, которые постоянно возвращают его под удары нижерасположенных молотков 12. При большой производительности устройства и высокой влажности измельчаемого зерна поднимается регулировочная заслонка 26, приоткрывается окно 25, через которое вентилятором 17 подсасывается атмосферный воздух. Этим исключается возможность забивания цилиндрического коллектора и обеспечивается надежная работа всего устройства.

Попавшая в циклон 18 измельченная масса оседает и поступает в сепаратор 20. Отработанный воздух удаляется через выхлопную трубу 19. В сепараторе 20 при работающем вибраторе 23 происходит (разделение) рассев на сход - что осталось на сите 21 и проход, что прошло через него и оказалось на скатной плоскости 22.

Таким образом степень измельчения готового продукта регулируется установкой (заменой) соответствующих тканых сит. Практика показывает, что в зависимости от вида зерна, его влажности сход составляет 5-15%, а проход - 85-95%. Сход ссыпается в загрузочный бункер 4 устройства на повторное измельчение, проход - готовая продукция - со скатной плоскости поступает в бункер комбикормового цеха или в транспортное средство. Частота и сила вибрации вибратора 23 регулируется, При необходимости замены молотков загрузочный бункер 4 снимается с устройства и цилиндрический коллектор вынимается из корпуса.

Таким образом, данное устройство путем целенаправленной подачи фуражного зерна по всему периметру камеры измельчения в камеру их разрушения между молотками и зубчатой декой, а также отсоса измельченных частиц по мере их образования пневмосистемой обеспечивает более равномерный помол, снижение удельных затрат энергии и исключает необходимость применения дорогостоящих перфорированных решет.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2003 |

|

RU2236294C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ЗЕРНА | 2007 |

|

RU2341330C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2009 |

|

RU2396122C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2009 |

|

RU2396120C1 |

| Установка производства фракционных смесей концентрированных кормов | 2019 |

|

RU2711595C1 |

| Установка фракционного измельчения и производства смесей концентрированных кормов | 2018 |

|

RU2677798C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| РАЗМОЛЬНО-СМЕСИТЕЛЬНЫЙ БЛОК | 2013 |

|

RU2549103C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО КОРМА | 2005 |

|

RU2277970C1 |

| Молотковая дробилка | 2020 |

|

RU2746586C1 |

Изобретение относится к области механизации сельского хозяйства, в частности к устройствам для приготовления кормов животным. Устройство содержит вертикальный цилиндрический корпус с дном, загрузочный бункер, в котором установлен регулировочный механизм подачи зерна. Этот механизм выполнен в виде плоского кольца с вертикальными отверстиями. Кольцо расположено на днище бункера, в котором также выполнены аналогичные отверстия. Плоское кольцо имеет возможность фиксированного поворота относительно днища и изменения окна отверстия посредством рукоятки. Под отверстиями кольца и днища на роторе закреплены последовательно направляющие диски, между которыми на осях шарнирно установлены молотки. Камера измельчения сообщена через коллектор, воздуховод и вентилятор с циклоном и сепаратором. В нижней части корпуса имеется окно с регулировочной заслонкой для обеспечения подсоса атмосферного воздуха и продукта измельчения в циклон. Использование изобретения позволит произвести качественный помол фуражного зерна. 2 з.п. ф-лы, 3 ил.

| Роторный измельчитель | 1986 |

|

SU1473839A1 |

| Устройство для измельчения зерна | 1984 |

|

SU1329818A1 |

| Измельчающе-сепарирующий агрегат | 1980 |

|

SU904776A1 |

| ДРОБИЛКА ДЛЯ ФУРАЖНОГО ЗЕРНА | 2001 |

|

RU2209119C2 |

Авторы

Даты

2005-12-20—Публикация

2004-03-10—Подача