(54) ИЗМЕЛЬЧАЮЩЕ СЕПАРИРУЮЩИЙ АГРЕГАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчающе-сепарирующее устройство | 1986 |

|

SU1423153A1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА ДЛЯ ЗЕРНА | 2010 |

|

RU2447942C2 |

| Устройство для измельчения материалов | 1977 |

|

SU701704A1 |

| Зерноочистительная машина | 1990 |

|

SU1745368A1 |

| МОДУЛЬНЫЙ САМОХОДНЫЙ ВЫДЕЛИТЕЛЬ СЕМЯН ИЗ ОВОЩЕБАХЧЕВЫХ КУЛЬТУР | 1998 |

|

RU2150873C1 |

| ДРОБИЛКА | 2009 |

|

RU2406569C2 |

| Машина зерноочистительная комбинированная | 2016 |

|

RU2633776C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ЗЕРНОВЫХ КУЛЬТУР | 1998 |

|

RU2156166C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2002 |

|

RU2279207C2 |

| ИЗМЕЛЬЧИТЕЛЬ ЛАБОРАТОРНЫЙ | 1967 |

|

SU203364A1 |

1

Изобретение относится к мукомольной технике и может применяться на мукомольных и комбикормовых заводах для размола, например, круподунстовых продуктов при производстве муки и комбикормов.

Известен измельчающе-сепарирующий агрегат, включающий корпус, ротор щтифтового типа с двумя измельчающими дисками, закрепленными на вращающихся в противоположные стороны коаксиальных валах, и сепарирующее устройство 1.

Недостатками данного устройства являются сложность конструкции, низкая эффективность процесса сепарирования, необходимость подачи воздуха для очистки сепарирующей поверхности, т.е. дополнительные энергозатраты, необходимость значительных производственных площадей для вентиляционного оборудования. Недостаточная эффективность процесса сепарирования при пневмоочистке обусловлена клейстеризацией решетной поверхности (залипание отверстий) из-за конденсации влаги на ней к попадания крахмальных зерен андосперма. Это вызывает уменьщение «живого сечения решетной поверхности.

Цель изобретения - повышение эффективности процесса путем увеличения времени контакта обрабатываемого материала с сепарирующей поверхностью и снижение

J энергозатрат.

Поставленная цель достигается тем, что в измельчающе-сепарирующем агрегате, включающем корпус, ротор штифтового типа с двумя измельчающими дисками, закрепленными на вращающихся в противоположные стороны коаксиальных валах, и сепарирующее устройство, последнее содержит решетный вибродиск и последовательно установленные под ним с возможностью вращения поддон-разделитель, рещетный диск и сборный поддон, причем на поддоне-разделителе закреплены щетки для очистки вибродиска, а на корпусе укреплена неподвижная перегородка с щетками для очистки решетного диска.

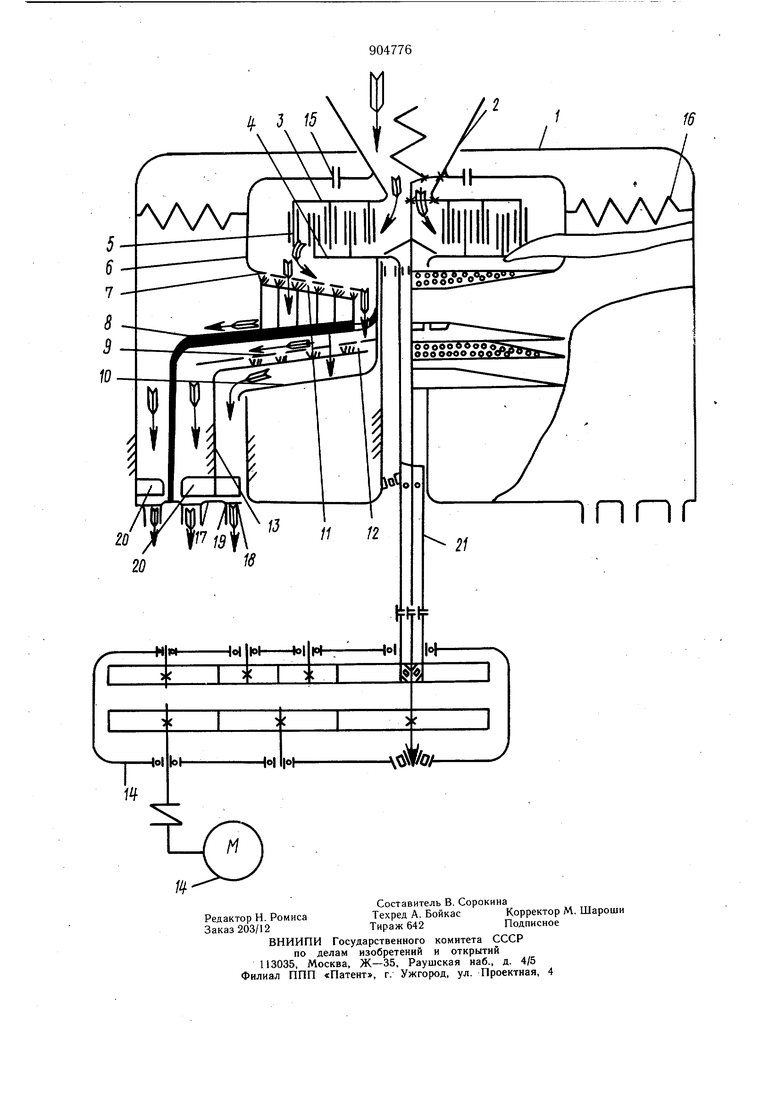

На чертеже прриведена принципиальная схема предлагаемого измельчающе-сепарирующего агрегата.

Измельчающе-сепарирующий агрегат состоит из корпуса 1, питающего устройства 2 шнекового типа, ротора, состоящего из. двух быстровращающихся дисков 3 и 4 со штифтами 5 с броневыми втулками, об.емайкн 6 с закрепленным на ней решетным вибродиском 7, совместно вращающихся поддона-разделителя 8, рещетного диска 9 и сборного поддона 10, щеток 11 для очистки вибродиска, закрепленных на поддоне-разделителе, щеток 12 для очистки рещетного диска, закрепленных на неподвижной перегородке 13, жестко связанной с корпусом 1, привода 14 эксцентрикового колебателя 15, передающего колебания обечайке, пружинно-упругих элементов 16, вращающегося диска вывода продукта 17 с отверстиями 18 и патрубками 19. На корпусе 1 установлены скребки 20 для удаления продукта их агрегата. Поддон-разделитель 8, решетный диск 9 и сборный поддон 10 укреплены на вращающемся валу 21. Измельчающе-сепарирующий агрегат работает следующим образом; Продукт из питающего устройства 2 поступает в зону щтифтов 5, измельчается и попадает на решетный вибродиск 7, откуда проход удаляется по вращающемуся поддону-разделителю 8, а сход через окно в последнем направляется на решетный диск 9, сход и проход с которого выводятся в соответствующие каналы, при этом проход собирается и транспортируется по вращающемуся сборному поддону 10. На продукт, перемещаюихийся по вращающемуся peujeTному диску 9, действуют силы инерции, тяжести, трения. Следовательно, траектория движения частицы продукта представляет собой Архимедовую спираль, что увеличивает время пребывания (путь) частицы на решетном диске, а значит и вероятность ее встречи С отверстием на последнем. Это определяет возрастание технологической эффективности сепарирования по сравнению с известным агрегатом. Благодаря наличию эксцентрикового колебания 15 на верхнем патрубке питающего устройства 2 и систем пружинно-упругих элементов 16, обечайка совершает колебательное движение, способствующее самосортированию, а следовательно, увеличению эффективности процесса. Улучщает эффективность работы агрегата и система очистки сит, осуществляемая щетками 11. и 12 в процессе относительного движения рещетных поверхностей и щеток. Отсутствие пневматической очистки сит упрощает конструкцию агрегата, уменьшает .его массу, занимаемую площадь и ликвидирует необходимость применения вентиляторов, воздуховодов, разгрузителей, фильтров. В результате снижаются удельные энергозатраты, капитальные вложения и эксплуатационные расходы. За счет агрегатирования возникают предпосылки для лучшего использования производственных площадей.. Прицип действия агрегата позволяет осуществить автоматизированный контроль, управление и регулирование технологического процесса. Формула изобретения Измельчающе-сепарирующий агрегат, включающий корпус, ротор штифтового типа с двумя измельчающими дисками, закрепленными на вращающихся в противоположные стороны коаксиальных валах, и сепарирующее устройство, отличающийся тем, что, с целью повышения эффективности процесса путем увеличения времени контакта обрабатываемого материала с сепарирующей поверхностью и снижения энергозатрат, сепарирующее устройство содержит решетный вибродиск и последовательно установленные под ним с возможностью вращения поддон-разделитель, решетный диск и сборный поддон, причем -на поддоне-разделителе закреплены щетки для очистки вибродиска, а на корпусе укреплена неподвижная перегородка с щетками для очистки решетного диска. Источники информации, принятые во вниманиепри экспертизе 1. Авторское.свидетельство СССР № 701704, кл. В 02 С 13/22, 1977.

Авторы

Даты

1982-02-15—Публикация

1980-05-21—Подача