Изобретение относится к таре, в частности к гибкому тюбику, устойчивому против образования трещин под действием напряжения и непроницаемому для водяного пара.

Часто пастообразные вещества, такие как зубные пасты, фармацевтические продукты, продукты косметологии, пищевые продукты, товары санитарии и гигиены, продукты для зубной гигиены, очищающие продукты, жировые вещества, жиры, мастики и клеи предлагают пользователям в упаковках, выполненных в виде тюбика. Эти тюбики состоят из трубчатого корпуса с постоянным сечением, с круглой, овальной или другой формой. Трубчатый корпус, образующий часть, которую называют в нижеследующем описании "юбкой", имеет первый конец, который обычно закрывают с помощью тепловой сварки, а второй противоположный конец формируют так, чтобы создать головку для распределения продуктов, содержащихся в юбке. Распределительная головка снабжена пробкой, которая завинчивается, стопорится или какой-либо другой деталью в виде стандартной капсулы, капсулы для обслуживания или детали любого другого типа.

Для того чтобы извлечь продукт из тюбика, потребитель нажимает на стенку юбки, которую подвергают деформации и изгибам, которые становятся все более заметными, по мере того, как выдавливают пасту из тюбика.

Следовательно, необходимо изготавливать юбку тюбика из гибкого материала. Кроме того, этот материал должен обеспечивать возможность его сварки при нагревании. Он должен также обладать свойствами стойкости против образования трещин под воздействием напряжения и непроницаемостью для водяного пара для того, чтобы он соответствовал техническим условиям, установленным для продуктов, предназначенных для упаковки в тюбике.

В настоящий момент соответствующие всем этим требованиям тюбики изготавливают чаще с помощью способа, согласно которому собирают или отливают в литейной форме распределительную головку, которую изготавливают с помощью литья под давлением, и юбку, которую изготавливают посредством экструзии, под давлением. Другой способ применяется меньше и является дорогостоящим. Он заключается в том, что формируют юбку, перемещая рабочую полость литейной форму последовательно по мере осуществления литья под давлением. Этот способ называется литье под давлением с последующим выдуванием.

В патенте ЕР 0 856 554-А описана тара, изготовленная с помощью литья под давлением с улучшенной прочностью против образования трещин, которая имеет стенку, состоящую из термопластической смеси, содержащей первый С4-С5 этилен-олефиновый сополимер и второй С6-С10 этилен-олефиновый сополимер. В этом документе уточняется, что показатель текучести смеси этих двух сополимеров (норма ISO 1133) должен быть высоким и составлять приблизительно 10 г/10 мин для того, чтобы эту смесь можно было бы применить для литья под давлением предметов, стенка которых имеет небольшую толщину, вследствие этого, применяют, в смеси, С4-С5 сополимер этилен-олефинового сополимера с показателем текучести MFI в пределах от 10 до 20 г/10 мин, которая является материалом, не обладающим устойчивостью против образования трещин под воздействием напряжения согласно обычно устанавливаемым техническим условиям. Однако в этом документе ничего не упоминается о гибкости тюбика в зависимости от толщины стенки и о свойствах непроницаемости стенки для водяного пара.

В этом случае, целью изобретения является изготовление с помощью литья под давлением тюбика, который обладает одновременно гибкостью, устойчивостью против образования трещин под воздействием напряжения и непроницаемого для воды, в то время как эти характеристики несовместимы со способом литья под давлением, который осуществляют согласно известному уровню техники в случае, когда их необходимо одновременно обеспечивать.

Для этой цели, согласно изобретению предлагают тюбик, состоящий из юбки и распределительной головки, стенка которого изготовлена из С4-С10 линейного этилен-олефинового сополимера или из смеси С4- С10 линейных этилен-олефиновыъх сополимеров, имеющих показатель текучести (MFI), измереный в соответствии со стандартом ISO 1133, в пределах от 3 до 10 г/10 мин, предпочтительно в пределах от 3,5 до 9 г/10 мин, включительно, и плотностью в пределах от 880 г/см3 до 0,935г/см3, предпочтительно, в пределах от 0,900 до 0,930 г/см3 включительно, предпочтительно, в пределах от 900 до 930 г/см3, включительно, и имеющий толщину стенки юбки на середине высоты в пределах от 0,30 до 1,00 мм, предпочтительно,в пределах от 0,35 до 0,95 мм, включительно, а длину в пределах от 40 до 200 мм, включительно, при этом юбка и распределительная головка изготовлены одностадийным литьем под давлением в пресс-форму, содержащую вставку (5) и стержень (4), имеющий центральную часть (8), верхний свободный конец (9) расположен в положении с возможностью опирания и центрирования на вставке (5) во время фазы отливки тюбика под давлением с обеспечением гибкости тюбика, его устойчивости против образования трещин под напряжением и непроницаемости для водяного пара.

Согласно предпочтительному варианту выполнения изобретения, в качестве смеси С4-С10 этилен-олефиновых сополимеров используют либо смесь С4-С5 этилен-олефиновых сополимеров, либо смесь С6-С10 этилен-олефиновых сополимеров.

Согласно наиболее предпочтительному варианту выполнения изобретения, в качестве С4-С10 этилен-олефинового сополимера (сополимеров) используют сополимер(сополимеры)этилен-октена.

Согласно предпочтительному варианту, пресс-форма для литья тюбика под давлением содержит вставку 5 и стержень 4, который имеет центральную часть 8, верхний свободный конец которой 9 имеет подводящие каналы 10 и находится в положении, при котором он опирается и центрируется на вставке 5 формы во время фазы отливки тюбика под давлением.

Согласно предпочтительному варианту выполнения, упомянутый конец 9 выполнен в виде вогнутого конуса, а углы α между каналами 10 и вертикальной осью вставки 5 меньше 90 °.

Согласно выгодному варианту выполнения суммарная величина размеров ширины каналов 10 в их зонах соединения А с наконечником головки тюбика составляют, по меньшей мере, 15%, предпочтительно, более 25% периметра этого наконечника.

Согласно еще более выгодному варианту выполнения, каналы имеют ширину, которая увеличивается от точки 13 литья под давлением в центробежном радиальном направлении до их точек соединения А с наконечником головки тюбика.

Согласно наиболее выгодному варианту, наконечник распределительной головки имеет кольцевую сужающуюся зону вне зоны соединения А каналов 10 с наконечником головки тюбика.

Согласно предположительному варианту в случае, когда не хотят устанавливать наконечник на тюбик, а изготавливать просто тюбик из одной детали, включая наконечник, центральную часть 8 стержня формы отливки под давлением выполняют подвижной, а верхнюю стенку 6 наконечника головки тюбика отливают под давлением после отвода подвижной части 8 на расстояние, которое определяют в зависимости от заданной толщины стенки.

Что касается материалов, то показатель текучести сополимера или смеси С4-С10 этилен-олефиновых сополимеров устанавливают в пределах от 5 до 10 г/10 мин, включительно, и, предпочтительно, в пределах от 5 до 9 г/10 мин, включительно, а толщину стенки, на середине высоты юбки, расположенной на кривой, изображенной на фигуре 2, устанавливают в зависимости от длины юбки с размером допуска приблизительно + или - 0,05 мм для того, чтобы получить тюбик с улучшенной гибкостью.

Необходимо выбирать показатель текучести сополимера или смеси С4-С10 этилен-олефиновых сополимеров в пределах от 3 до 6,5 г/10 мин, включительно, предпочтительно, от 3,5 до 6,5 г/10 мин, включительно, а толщину стенки на середине высоты юбки на кривой, изображенной на фигуре 3, в зависимости от длины юбки с величиной равной приблизительно +0,05 или - 0,05 мм для получения тюбика с улучшенной прочностью против образования трещин, в частности, в присутствии поверхностно-активных веществ.

В этих случаях, предпочтительно, чтобы плотность сополимера или смеси С4-С10 этилен-олефиновых сополимеров была установлена в пределах от 0,880 до 0,920 г/ см3, включительно, предпочтительно, в пределах от 0,900 до 0,920 г/ см3, включительно, для того, чтобы обеспечить получение тюбика с улучшенной гибкостью.

Это наиболее удобно в случае, когда длина юбки превышает или равна 75 мм. Еще согласно более предпочтительному варианту выполнения устанавливают показатель текучести сополимера или смеси С4-С10 этилен-олефиновых сополимеров в пределах от 5 до 10 г/10 мин, предпочтительно, в пределах от 5 до 9 г/10 мин, включительно, а плотность сополимера или смеси С4 - С10 этилен-олефиновых сополимеров в пределах от 0,900 до 0,920 г/ см3, включительно,

Согласно наиболее выгодному варианту выполнения, стенку тюбика изготовляют из сополимера этилена-октана, показатель текучести которого установлен в пределах от 5 до 6 г/10 мин, включительно, а плотность равна 0,919 г/ см3.

Согласно другому варианту выполнения, устанавливают плотность сополимера или смеси С4-С10 этилен-олефиновых сополимеров в пределах от 0,925 до 0,935 г/см3, включительно, для толщины стенки на середине высоты юбки, равной приблизительно 0,45 мм в пределах от 0,920 до 0,930 г/ см3, включительно, для толщины стенки на середине высоты юбки равной приблизительно 0,60 мм, в пределах от 0,915 до 0,925 г/см3, включительно, для толщины, на середине высоты юбки, равной приблизительно 0,75 мм для того, чтобы получить тюбик с усиленной непроницаемостью для водяного пара.

В этом случае, предпочитают изготавливать стенку из смеси, содержащей: а) относительно общего веса смеси от 33% до 67 вес.% С4-С10 линейного этилен-олефинового сополимера, имеющего плотность в пределах от 0,900 до 0,920 г/см3, включительно, и b) относительно общего веса смеси, от 67% до 33 вес.% С4-С10 линейного этилен-олефинового сополимера, имеющего плотность в пределах от 0,920 до 0,935 г/ см3, включительно, для того, чтобы получить тюбик с усиленной непроницаемостью для водяного пара и с улучшенной гибкостью в зависимости от толщины стенки на середине высоты юбки.

Согласно предпочтительному варианту, стенку изготовляют из смеси содержащей: а) относительно общего веса смеси, от 33% до 67 вес.% сополимера этилена-октена, имеющего показатель текучести в пределах от 3 до 6,5 г/10 мин и плотность в пределах от 0,900 до 0,920 г/см3, включительно, и b) относительно общего веса смеси от 67% до 33 вес.% сополимера этилена-октена, имеющего показатель текучести от 3 до 6,5 г/см3 и плотность в пределах от 0,920 до 0,935 г/см3, включительно, для того, чтобы получить тюбик с усиленной непроницаемостью для водяного пара и улучшенной гибкостью в зависимости от толщины стенки на середине высоты и от длины юбки.

Согласно более предпочтительному варианту выполнения стенку изготовляют из смеси, содержащей: а) относительно общего веса смеси, от 33% до 67 вес.% сополимера этилена-октена, имеющего показатель текучести в пределах от 5 до 6 г/10мин и плотность, равную 0,919 г/см3, и b) относительно общего веса смеси, от 67% до 33 вес.% сополимера этилена-октена, имеющего показатель текучести в пределах от 3 до 4 г/10 мин и плотность, равную 0,935 г/см3.

Согласно наиболее предпочтительному варианту, каждый сополимер этилена-октена составляет 50 вес.% упомянутой смеси.

Согласно другому варианту выполнения, тюбик имеет стенку, изготовленную из смеси, содержащей: а) относительно общего веса смеси, от 33% до 67 вес.% сополимера этилена-октена, имеющего показатель текучести в пределах от 3 до 5 г/10 мин и плотность, равную 0,915 г/см3, и b) относительно общего веса смеси, от 67% до 33 вес.% сополимера этилена-октена, имеющего показатель текучести в пределах от 3 до 4 г/10 мин и плотность, равную 0,935 г/см3 для того, чтобы улучшить стойкость к образованию трещин под действием напряжения и непроницаемость для воды за счет уменьшения гибкости стенки тюбика.

Другие цели и преимущества изобретения поясняются нижеследующим описанием со ссылками на прилагаемые чертежи, на которых:

Фиг.1 схематически изображает зоны, из которых отбирали показатели текучести и плотности сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров в соответствии с заданными особенными свойствами полученного тюбика.

Фиг.2 изображает, в виде кривой, размеры толщины стенки юбки на середине высоты юбки, которые необходимо выбирать в зависимости от заданной длины юбки, в случае, когда стенка юбки изготовлена из сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров, имеющих показатель текучести в пределах от 5 до 10 г/10 мин, включительно, предпочтительно, в пределах от 5 до 9 г/10 мин, включительно для того, чтобы получить тюбик с улучшенной гибкостью.

Фиг.3 изображает, в виде кривой, размеры толщины стенки юбки на середине высоты юбки, которые необходимо выбирать в зависимости от заданной длины юбки, в случае, когда стенку тюбика изготавливают из сополимера или из смеси С4-С10 линейных этилен-олефиновых сополимеров, имеющих показатель текучести в пределах от 3 до 6,5 г/10 мин, включительно, предпочтительно, в пределах от 3,5 до 6,5 г/10 мин, включительно, для того, чтобы получить тюбик с улучшенной устойчивостью против образования трещин под воздействием напряжения, в частности, в присутствии поверхностно-активных веществ.

Фиг.4 изображает форму для литья, выполненную в соответствии с известным уровнем техники, которую используют для литья под давлением тюбика, согласно изобретению.

Фиг.5 изображает форму для литья, выполненную в соответствии с известным уровнем техники, которую используют предпочтительно для литья под давлением тюбика, согласно изобретению.

Фиг.6 изображает схематически пленки потока при отливке под давлением тюбика, согласно изобретению, с формой для литья, изображенной на фиг.5.

Фиг.7 представлен увеличенный вид части, обозначенной VII на фиг.5.

Фиг.8 изображает схематически перспективный вид головки формы для литья, которая предназначена наиболее предпочтительно для отливки под давлением тюбика согласно изобретению.

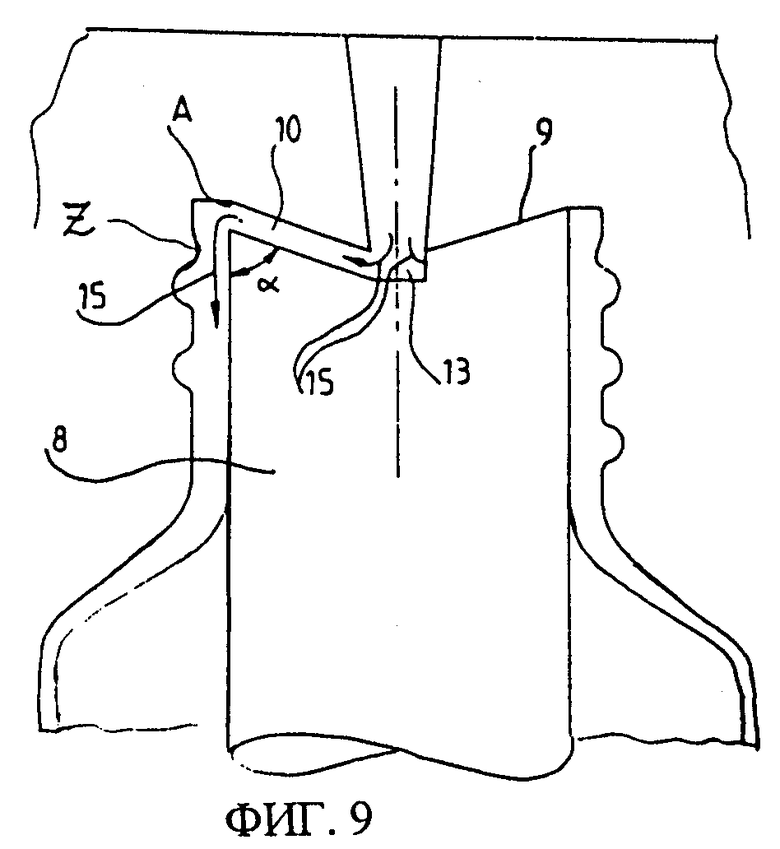

На фиг.9 представлен вид в разрезе по оси IX-IX на фиг.8.

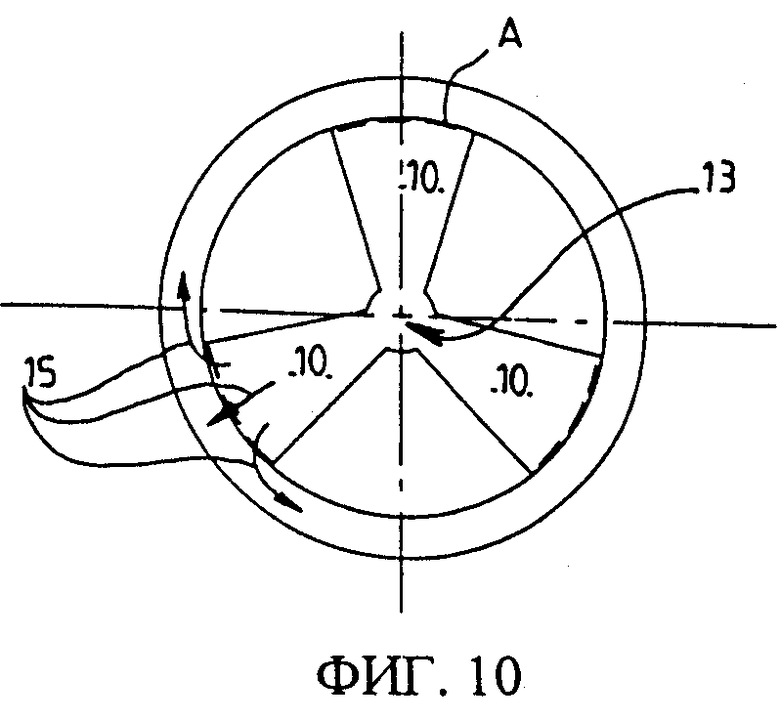

На фи.10 изображен вид сверху верхнего свободного конца 9 подвижной части формы для литья, изображенной на фиг.7.

Вообще, тюбики состоят из юбки с постоянным сечением, с круглой, овальной или с другой формой, которая закрыта на одном из своих концов с помощью сварки с нагреванием, после заполнения тюбика пастообразным продуктом для его упаковки. Другой конец тюбика выполнен таким образом, чтобы создать на нем головку распределяющую содержащийся в юбке продукт.

Емкость тюбика является его первой характеристикой. В частном случае, когда тюбик выполнен с постоянным круглым сечением, емкость определяют умножая длину на диаметра, то есть длину круглого сечения на диаметр юбки.

Предлагаемые обычно для продажи емкости находятся в пределах от 2 до 500 мл. Отношения размеров длины юбки к диаметру юбок, которые наиболее часто были зарегистрированы на рынке, находятся в пределах от 2,5 до 6, предпочтительно 4.

Изобретение применяют предпочтительно для размеров, используемых в настоящий момент на рынке, и, следовательно, обеспечивают соблюдение отношения длины юбки к диаметру в пределах от 2,5 до 6, предпочтительно, 4.

Используя емкость тюбика и используя отношение длины к диаметру тюбика, можно определить, что величина длины юбки находится в пределах от 40 до 200 мм.

Одновременно, юбка тюбика должна быть устойчивой против образования трещин под действием напряжения, непроницаемой для водяного пара и гибкой.

Образование трещин под напряжением или «stress-cracking» возникает под физико-химическим воздействием поверхностно-акивного вещества на полимер. Это явление вызывает образование микротрещин в полимере, которые могут вызвать разрыв стенки. Опасность разрыва наиболее вероятна рядом с концом, который был приварен с нагреванием.

Содержащиеся в тюбике продукты содержат, в большей или в меньшей степени, поверхностно-активные вещества и, следовательно, могут вызвать образование трещин или разрыв оболочки.

Для того, чтобы характеризовать устойчивость против образования трещин, изготовленные тюбики подвергают следующим испытаниям.

Тюбик заполняют поверхностно-активным раствором с 0,3%, например, раствором игепала IGEPAL СО 630 или нонилфенола этоксила NONYLPHENOL ETHOXYLE в дистиллированной воде и заваривают его один конец, зажимая его при нагревании. Тюбик помещают в сушильную камеру, где его выдерживают при температуре 55°С в течение 24 часов. После вывода из сушильной камеры, его подвергают воздействию давления в пределах от 2 до 4,5 бар в течение 2-10 секунд, в соответствии с техническими условиями заказчика. После выхода из печи тюбик не должен иметь никакой течи в месте сварки, накаких трещин или разрывов стенки.

Содержащиеся в гибкой оболочке продукты также насыщены в большей или в меньшей степени водой.

В настоящий момент, в частности, в косметологии, существует тенденция использовать эмульсии на водяной основе в качестве продуктов для упаковки в таре. Итак, упаковка этих продуктов должна соответствовать более строгим критериям непроницаемости для водяного пара, которые устанавливают все более строгими для того, чтобы предотвратить слишком большую потерю веса из-за испарения воды через гибкую стенку и, вследствие этого, какое-либо изменение степени «пастообразности» пасты, упакованной в тюбик. Однако, постоянно осуществляют измерение водонепроницаемости в процентах потери веса пасты в результате испарения, относительно первоначального веса пасты, содержащейся в тюбике. Итак, показатель потери веса зависит одновременно от пористости стенки, пропускающей воду и от отношения поверхности испарения, то есть поверхности юбки к объему пасты, содержащейся в тюбике.

Испытание на непроницаемость для воды заключается в том, что тюбики, предварительно заполняют испытываемым продуктом и заваривают, после этого помещают в сушильную камеру, температура которой выдерживается в пределах от 45° до 55°С в течение периода времени в зависимости от испытаний, в пределах от 2 недель до 8 недель.

В зависимости от вида пасты, размеров тюбика, объема пасты, содержащейся в тюбике и требований, установленных для защитного действия в технических условиях, потеря веса должна быть меньше 2%, 3%, 5% или 8% в случае менее жестких условий.

В качестве примера, потеря веса, равная 30% для количества пасты 5 граммов в тюбике диаметром 19... соответствует испарению 0,15 граммов воды. Следовательно, в данном случае это испытание исключительно ограничено, в связи с возможностью взрыва тюбика в сушильной камере при 45°С в течение 8 недель.

Вообще, становится труднее осуществлять испытание в случае уменьшения размера тюбика: чем содержимое тюбика меньше, тем больше увеличивается показатель поверхности испарения, состоящий из юбки относительно объема содержащейся в нем пасты.

По той же самой причине, в случае, когда тюбик заполнен только частично, трудности испытания значительно увеличиваются, что способствует также увеличению показателя поверхности испарения относительно объема пасты.

Короче говоря, ввиду того, что испарение пропорционально поверхности юбки, то потеря веса увеличивается пропорционально для тюбиков с небольшой емкостью, кроме того, для тюбиков, которые заполнены частично.

Наконец, юбка тюбика должна быть гибкой для того, чтобы пользователь мог вывести продукты в виде пасты, содержащейся в тюбике, просто нажимая на стенку.

Гибкость стенки обратно пропорциональна ее толщине и плотности термопластического материала.

Согласно обычному способу экструдирования, материал выдавливают через фильеру при стабилизированном термодинамическом режиме, при этом, трубчатая юбка окончательно формируется при выходе из фильеры в соответствии с ритмом ее формирования при выходе из фильеры. Итак, эта технология позволяет использовать очень вязкие материалы с показателем текучести MFI меньше 1 или равным приблизительно 1г/10 мин, которые очень устойчивые против образования трещин под воздействием напряжения, в случае небольших размеров толщины стенки, например, в пределах от 0,30 до 0,50, что позволяет использовать, соответственно, материалы с высокой твердостью, например, с твердостью, равной приблизительно 0,950 г/ см3, которые обладают высокой непроницаемостью для водяного пара, сохраняя при этом приемлемую гибкость вследствие их небольшой толщины.

Напротив, в способе литья под давлением, толщина стенки зависит от длины юбки. Действительно, материал должен пройти, при выходе из точки введения под давлением материала внутри литейной формы расстояние, позволяющее обеспечить заполнение литейной формы. Во время этой фазы прохождения через охлажденную литейную форму, вещество изменяет состояние (теория пластичности в расплавленном состоянии) и может быть ухудшено в результате превышения его предельной скорости сдвига или его предельной температуры, если материал очень вязкий, если стенка очень тонкая или если длина прохождения в литейной форме (длина юбки) очень большая.

Для того, чтобы обеспечить устойчивость против образования трещин, соответствующую установленным требованиям совместимости, необходимо использовать вязкие материалы (с низким показателем текучести) и, следовательно, увеличить толщину стенки для того, чтобы сделать материал более пригодным для литья под давлением, что способствует увеличению твердости этой стенки.

Кроме того, плотность сополимера не оказывает заметного влияния на литейные качества при литье под давлением, но имеет определяющее влияние на гибкость стенки. В качестве примера, два сополимера этилена-октена того же качества (например 6) образует жесткую стенку при плотности 0,950 г/см3 и очень гибкую стенку при плотности 0,900 г/ см3 в случае, когда эта стенка имеет толщину 0,6 мм.

Итак, понятно, что существует противоречие между способом литья под давлением, который требует либо применять жидкие материалы, имеющие показатель текучести MFI, равный величине 10 г/10 мин или равный большей величине, которые не обладают устойчивостью против образования трещин под воздействием напряжения или обладают низкой устойчивостью против образования трещин под воздействием напряжения, либо требует применять толстые стенки, причем толщина создает неприемлимую жесткость тюбика в случае, когда используют достаточно плотный материал для того, чтобы обеспечить непроницаемость тюбика для воды.

В настоящий момент не известен материал и способ, которые обеспечили бы возможность литья под давлением этого материала для того, чтобы сформировать тюбик за исключением варианта. который ухудшит качество этого материала, так как его нельзя будет восстановить, увеличивая для этого его предельную скорость сдвига и/или увеличивая его предельную температуру во время литья под давлением, в случае, если будут установлены требования, чтобы стенка тюбика была одновременно гибкой, устойчивой против образования трещин под воздействием напряжения и непроницаемой для воды при длине юбки в пределах от 4 до 200 мм.

Следовательно, изобретение заключается в том, что обеспечивают изготовление с помощью способа литья под давлением тонкой стенки при размерах длины стенки в пределах от 40 до 200 мм и приготавливают состав материала, который обладает одновременно хорошими свойствами гибкости, устойчивости против образования трещин под воздействием напряжения и непроницаемости для воды, причем толщина стенки увеличивается в зависимости от длины юбки, стенка является достаточно толстой для того, чтобы обеспечить возможность литья под давлением очень вязких материалов, гарантируя устойчивость против образования трещин под воздействием напряжения, при этом, плотность материалов соответствующих составов гарантирует непроницаемость стенки для водяного пара, стенка сохраняет приемлимую гибкость с учетом ее толщины и плотности материала, состав которого был подготовлен, причем материал отливают под давлением без неисправимого ухудшения в результате увеличения предельной скорости сдвига или без превышения его предельной температуры при литье под давлением.

В противоположность условиям, предусматриваемым в известном уровне техники, было установлено, что С4-С10 линейный этилен-олефиновый сополимер или смесь С4-С10 линейных этилен-олефиновых сополимеров, имеющих показатель текучести (MFI), измеренный в соответствии с нормой ISO 113 и находящийся в пределах от 3 до 10 г/ мин, предпочтительно, в пределах от 3,5 до 9 г/10 мин и плотность в пределах от 0,880 до 0,935 г/см3, то есть в случае, когда сополимер или смесь сополимеров имеет показатель текучести и плотность в пределах белой зоны, обозначенной [а, b, с, d] на фиг.1, он может быть использован для литья под давлением посредством повышения предельной скорости сдвига и/или посредством предельной температуры, для того, чтобы отлить тюбик, юбка которого имеет толщину стенки в пределах от 0,30 до 1,0 мм, предпочтительно, в пределах от 0,35 до 0,95 мм с длиной юбки в пределах от 40 до 200 мм.

Действительно, так, как изображено на фиг.1, в случае, когда показатель текучести MFI сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров меньше 3, то материал становится непригодным для литья под давлением из-за превышения предельной скорости сдвига в канале (отношение длины/толщины) юбки, который установлен для сохранения гибкости тюбика. Таким образом, в случае, когда показатель текучести MFI сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров больше 10, то полученный тюбик не имеет приемлемой устойчивости против образования трещин под воздействием допустимого напряжения.

Таким же образом, в случае когда плотность сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров меньше 0,880 г/см3, то изготовленный тюбик имеет чрезмерно большую проницаемость для водяного пара. Также, в случае, когда плотность сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров больше 0,935 г/см3, то жесткость изготовленного тюбика, становится чрезмерно высокой, для толщины стенки в пределах от 0,30 до 1.00 мм, предпочтительно, в пределах от 0,35 до 0,95 мм установленной такой для того, чтобы превратить материал в материал, пригодный для литья под давлением.

Иначе говоря, для того, чтобы получить тюбик, который можно будет изготовить с помощью способа литья под давлением за одну операцию и который имеет проницаемость для водяного пара и устойчивость против образования трещин под воздействием напряжения, соответствующие техническим условиям, которые были ранее определены, гибкость, которая обеспечивает возможность пользователю выводить продукт с помощью простого нажатия, и свариваемость для средств, которые называют «горячий воздух» или «нагревательные щипцы», применяемые в настоящий момент, тюбик должен быть изготовлен из С4-С10 линейного этилен-олефинового сополимера или из смеси С4-С10 линейных этилен-олефиновых сополимеров, которые имеют показатель текучести в пределах от 3 до 10 г/10 мин, включительно и плотность в пределах от 0,880 до 0,935 г/см3. Согласно предпочтительному варианту выполнения, С4-С10 линейный этилен-олефиновый сополимер или смесь С4-С10 линейных этилен-олефиновых сополимеров имеет показатель текучести в пределах от 3,5 до 9 г/10 мин, включительно, и плотность в пределах от 0,900 до 0,935 г/см3, включительно.

В случае, когда используют смесь сополимеров, предпочтительно следует использовать либо смесь С4-С5 линейных этилен-олефиновых сополимеров, либо смесь С6-С10 линейных этилен-олефиновых сополимеров. Действительно, таким образом устраняют применение неоднородных смесей с точки зрения молекулярной структуры, которые могут привести к изготовлению тюбиков отлитых под давлением, которые будут неоднородны с точки зрения химического состава и, следовательно, не будут соответствовать заданным характеристикам смеси.

Для этой цели в случае, когда материал состоит из смеси двух сополимеров, предпочтительно выбирать такие смеси сополимеров линейного этилена-олефина, которые имеют такое же углеродное число в олефине.

Для определенного показателя текучести более предпочтительно выбрать такой сополимер или такую смесь сополимеров, молекула которой имеет высокое углеродное число, обеспечивает улучшение устойчивости против образования трещин под действием напряжения.

Кроме того, подбирая показатель текучести материала, его плотность и также толщину стенки, можно изготовлять тюбики, обладающие особенными свойствами, такими как более высокая гибкость, очень высокая непроницаемость для водяного пара, улучшенная устойчивость против образования трещин под воздействием напряжения, в зависимости от качества пасты, от размеров тюбика, от коэффициента заполнения и в зависимости от технических характеристик, соответствующих предъявляемым требования.

Конечно, толщину стенки необходимо изменять в зависимости от длины юбки, так как тюбик должен быть изготовлен с помощью способа литья под давлением за одну операцию.

Толщина стенки, которую здесь приводят, является средней толщиной стенки, измеренной вдоль длины юбки этой стенки. Согласно принятому условию, среднюю толщину измеряют на середине высоты юбки изготовленного тюбика.

Таким образом, для того, чтобы улучшить гибкость стенки посредством уменьшения ее толщины, мы определяем состав С4-С10 линейного этилен-олефина сополимера или смеси С4-С10 линейных этилен-олефиновых сополимеров, показатель текучести которого находится в пределах от 5 до 10 г/10 мин, включительно, предпочтительно, в пределах от 5 до 9 г/10 мин, включительно.

Так как минимальную толщину стенки определяют в зависимости от длины юбки тюбика и от показателя текучести, то мы определили, используя сополимер или смесь С4-С10 линейных этилен-олефиновых сополимеров, с показателем текучести в пределах от 5 до 10 г/10 мин, включительно, предпочтительно, в пределах от 5 до 9 г/10 мин, включительно, то-есть с относительно высоким показателем текучести, то среднюю толщину стенки юбки следует выбирать на кривой, изображенной на фиг.2, в зависимости от заданной длины юбки. Таким образом, было установлено, что средняя толщина юбки уменьшается в направлении нижнего предела, который равен приблизительно:

- 0,45 мм для длины юбки, равной приблизительно 60 мм;

- 0,60 мм для длины юбки, равной приблизительно 90 мм;

- 0,75 мм для длины юбки, равной приблизительно 120 мм;

- 0,85 мм для длины юбки, равной приблизительно 150 мм; и

- 0,95 мм для длины юбки, равной приблизительно 200 мм.

Этот метод выбора особенно подходит для тюбиков большого диаметра или для материалов с высокой плотностью, так как он позволяет уменьшить заданную жесткость либо посредством толщины, создаваемой с помощью длины потока, либо с помощью плотности материала.

Однако, в случае, когда необходимо упаковывать пасты, содержащие очень поверхностно-активные агенты, или в случае применения тюбиков с небольшой емкостью, создающие высокие показатели потери веса, то следует формировать, предпочтительно, такой состав сополимера или смеси сополимеров линейного этилена-олефина, который имеет показатель текучести в пределах от 3 до 6,5 г/10 мин, включительно, предпочтительно, от 3,5 до 6,5 г/мин, включительно, что создает необходимость увеличивать толщину стенки. В этом случае необходимо выбирать среднюю толщину стенки юбки на кривой, изображенной на фиг.3, в зависимости от длины юбки для того, чтобы улучшить гибкость тюбика. Таким образом, установлено, что среднюю толщину юбки следует выбирать в направлении нижнего предела, который равен приблизительно:

- 0,55 мм для длины юбки, равной 60 мм;

- 0,70 мм для длины юбки, равной 90 мм;

- 0,83 мм для длины юбки, равной 120 мм;

- 0,90 мм для длины юбки, равной 150 мм; и

- 1,00 мм для длины юбки, равной 200 мм.

Размеры толщины юбки стенки, представленные на середине высоты юбки, приведены также на фиг.2 и 3 также, как и в предыдущем случае с допуском, равным, приблизительно ±0,05 мм.

В случае, когда необходимо изготовить очень гибкие тюбики, когда напряжения, влияющие на непроницаемость небольшие или когда показатель поверхности испарения относительно объема является благоприятным, например, для тюбиков, длина которых больше или равна 75 мм, то необходимо применять состав сополимера или смеси сополимеров этилена-олефина С4-С10, плотность которого будет в пределах от 0,880 до 0,920 г/ см3, предпочтительно, в пределах от 0,900 до 0,920 г/ см3, включительно.

Тюбик будет еще более гибким в случае, если он будет отлит под давлением из сополимера или из смеси сополимеров линейного этилена-олефина С4-С10, показатель текучести MFI которого находится в пределах от 5 до 10 г/10 мин, включительно, предпочтительно, в пределах от 5 до 9 г/10 мин и плотность которого находится в пределах от 0,900 до 0.920 г/ см3, включительно, что обеспечивает возможность выбирать минимальную толщину стенки для заданной длины юбки.

В качестве особенно предпочтительного практического варианта этого решения можно привести сополимер этилена-октена, имеющий показатель текучести в пределах от 5 до 6, включительно, и плотность, равную 0,919 г/ см3, например, DOWLEX2035E.

В противоположность этому, в случае, когда необходимо улучшить свойство непроницаемости изготовленной трубы для воды, сохраняя, при этом, приемлемую гибкость, то применяют сополимер или смесь сополимеров линейного этилена-олефина С4-С10, имеющего плотность в пределах от 0,925 до 0,935 г/ см3, включительно, для средней толщины стенки, равной приблизительно 0,45 мм, плотность в пределах от 0,920 до 0,930 г/ см3, включительно, для средней толщины стенки юбки равной приблизительно 0,60 мм, или плотность в пределах от 0,915 до 0,925 г/см3, включительно, для средней толщины стенки, равной, приблизительно, 0,75 мм.

Действительно, следует уменьшить плотность применяемого материала, в случае, когда увеличивают толщину стенки, если необходимо сохранять постоянную гибкость стенки независимо от ее толщины.

Вследствие того, что толщина стенки находится в зависимости от ее длины, то увеличенную проницаемость стенки с большой длиной, изготовленной из материала с более низкой плотностью, компенсируют, увеличивая показатель поверхности испарения относительно объема содержащейся пасты, которая возникает вследствие увеличения размера тюбика, а также увеличивая толщину стенки.

Итак, с помощью этого способа, получают постоянную и улучшенную гибкость стенки, при этом показатель потери веса пасты, содержащейся в тюбике также стабилизируется независимо от размера тюбика.

Особенно рекомендуется применять изобретение для тюбиков с высокой непроницаемостью для воды и, следовательно, с уменьшенной гибкостью.

Возможен случай, когда невозможно получить необходимые заданные характеристики показателя текучести и плотности, используя только сополимер линейного этилена-олефина С4-С10. В этом случае необходимо использовать смесь сополимеров линейного этилена-олефина С4-С10, который позволяет получить улучшенные показатели текучести и плотности в зависимости от заданных характеристик и от размеров тюбика.

Например, для того, чтобы получить тюбик с усиленной непроницаемостью для водяного пара и с улучшенной гибкостью в зависимости от длины и толщины стенки юбки в середине ее высоты, необходимо использовать смесь, содержащую относительно общего веса, от 33% до 67 вес.% сополимера линейного этилен-олефина С4-С10 с плотностью в пределах 0,900 до 0,929 г/см3 и смесь содержащую, относительно общего веса смеси, от 67% до 33% сополимера линейного этилена-олефина С4-С10 в пределах от 0.920 до 0.935 г/см3. Изменение состава смеси позволяет изменить плотность и, следовательно, стабилизировать гибкость стенки тюбика в зависимости от ее толщины, то есть косвенно от длины юбки, а увеличенную пористость стенки компенсируют, улучшая показатель поверхности испарения относительно веса содержащейся пасты так, как было описано выше.

Точнее, в случае, когда необходимо получить тюбик, имеющий одновременно хорошую устойчивость против образования трещин под воздействием напряжения и очень хорошую непроницаемость для водяного пара, при этом гибкость улучшают в зависимости от длины и от средней толщины стенки юбки, то необходимо использовать, предпочтительно, смесь, содержащую, относительно общего веса смеси, от 33% до 67% смеси сополимера этилен-октена, имеющего показатель текучести в пределах от 3 до 6,5 г/10 мин, включительно, и плотность в пределах от 0,900 до 0,920 г/см3, включительно, и, относительно общего веса смеси, от 67% до 33 вес.% сополимера этилена-октена, с показателем текучести в пределах от 3 до 6,5 г/мин, и плотностью в пределах от 0,920 до 0,935 г/см3, включительно, причем, изменение состава смеси обеспечивает таким же образом возможность стабилизировать гибкость в зависимости от стенки.

В качестве примера, можно получить желаемый результат, используя смесь, содержащую,относительно общего веса смеси, от 33% до 67 вес.% Dowlex 2035E с показателем текучести в пределах от 5 до 6 г/10 мин и с плотностью, равной 0,919 г/см3 и, относительно общего веса смеси, от 67% до 33 вес.% Dowlex NG 2429, с показателем текучести в пределах от 3 до 4 г/10 мин и с плотность, равной 0,935 г/см3.

Точнее, более предпочтительно использовать смесь, состоящую из 50% первого сополимера и из 50% второго сополимера так, как эта смесь гарантирует возможность регулировать дозировку при каждой операции литья под давлением и улучшить балланс между потерей веса и гибкостью для тюбиков небольшого размера. Таким образом, необходимо, чтобы смесь, выполненная согласно предпочтительному варианту выполнения изобретения, для получения тюбика, имеющего хорошую устойчивость против образования трещин под воздействием напряжения и очень хорошую непроницаемость для водяного пара с приемлемой гибкостью содержала 50 вес.% каждого из вышеприведенных сополимеров этилена-октена.

Для того, чтобы обеспечить возможность упаковки очень сильных поверхностно-активных продуктов, необходимо уменьшить показатель текучести материала в пределах величины, превышающей 3 или величины равной 3, предпочтительно, 3,5. В этом случае, предпочтительно использовать материалы, сотоящие из смеси, содержащей, относительно общего веса смеси., от 33% до 67 вес.% сополимера линейного этилен-олефина С4-С10, которая имеет показатель текучести в пределах от 3 до 4 г/10 мин и плотность, равную 0,935 г/см3 и, относительно общего веса смеси, от 67% до 33 вес.% сополимера линейного этилен-олефина С4-С10, имеющего предел текучести в пределах от 5 до 6 г/10 мин, и плотность, равную 0,915 г/см3. В этом случае, также предпочтительно использовать, сополимер этилена-октена. Взамен полученного эффекта гибкость стенки уменьшается пропорционально увеличению ее толщины.

Нижеприведенная таблица представляет примеры осуществления изобретения. Эти примеры предназначены в качестве примеров, поясняющих изобретение, а не ограничивающих его. В частности, в этих примерах все сополимеры являются сополимерами этилена-октена или сополимерами Этилена Бутена или гексена. Однако были осуществлены испытания с использованием сополимеров линейного этилена-олефина С4-С10 для того, чтобы предоставить подобные результаты, в этом случае, свойства гибкости, устойчивости против образования трещин под воздействием напряжения и непроницаемость для водяного пара были изменены таким же образом в зависимости от показателя текучести и от плотности материала, а также от толщины стенки.

Характеристики и соотношения исползованных сополимеров изложены в нижеприведенной Таблице и также на фиг.1.

Таким образом, как следует из вышеприведенного описания, теперь найден материал, который позволяет изготавливать тюбики, имеющие гибкость, непроницаемость для водяного пара, устойчивость против образования трещин под воздействием напряжения, которые приспосабливают для производства, изменяя различные параметры, такие как показатель текучести применяемого материала или его плотность, кроме того, необходимо изменять толщину стенки в зависимости от длины тюбика. Используемые для экструзии материалы не могут быть использованы для литья под давлением из-за слишком низкого показателя текучести для размеров длины юбки, которые были установлены в зависимости от объема тюбика и в пределах размеров толщины стенки, установленных в этом способе для того, чтобы получить одновременно установленные согласно техническим условиям, гибкость стенки и непроницаемость для водяного пара.

Напротив, материалы согласно изобретению пригодны для литья под давлением, при этом головку и юбку изготавливают с помощью литья под давлением за одну операцию, применяя для этого предельные условия давления литья под давлением, которые обеспечивают возможность инжектировать под давлением материалы с высокой вязкостью в тонкие стенки. Обычно величины давления отливки под давлением равны приблизительно 450-600 бар. Итак, величина давления при литье под давлением материалов с высокой вязкостью, используемых согласно изобретению равны приблизительно 1250-2500 бар в зависимости от длины юбки, толщины юбки и вязкости инжектируемого материала.

Согласно известному уровню техники, тюбик инжектируют в литьевую форму такую, которая изображена на фиг.4 и содержит стержень, обозначенный позицией 4 на фиг.4, рабочую полость, обозначенную позицией 5 на фиг.4 и устройство для приема сопла, обозначенное позицией 6 на фиг.4, в которое устанавливается сопло инжектора, обозначенное позицией 7 на фиг.4, то есть канал, по которому пластмасса в расплавленном состоянии подводится в полость, образуемую устройством для приема сопла, рабочей полостью и стержнем. Под действием очень высокого давления впрыска, которое необходимо для того, чтобы нагнетать материал в зазоры, образующие размеры толщины стенки, необходимые для обеспечения гибкости тюбика, сердечник имеет тенденцию изгибаться в направлении рабочей полости. В результате получают стенку с переменной толщиной и, следовательно, с переменной гибкостью. Смещение стержня от центральной оси вызывает гораздо большие осложнения, создавая направленные потоки, которые соединяются в "сварные швы", причем эти "сварные швы" образуют зоны неустойчивости против образования трещин под действием напряжения.

Следовательно очень важно, чтобы толщина стенки тюбика была постоянной без дополнительного усиления с помощью любого материала, включая также в продольном направлении для того, чтобы сохранить одновременно удобство применения, а также устойчивость против образования трещин под действием напряжения.

Первая пресс-форма для литья под давлением, предназначенная для получения этого результата, выполнена согласно варианту, изображенному на фиг.5. Как следует из рассмотрения фиг.5, эта пресс-форма содержит центральную часть, обозначенную позицией 8. Центральная часть сердечника 4 имеет свободный конец, обозначенный позицией 9 на фиг.5, который находится в центрирующем опорном положении на устройстве приема сопла.

Для того, чтобы осуществить инжекцию материала из центральной точки инжекции 13 до головки тюбика создают радиальные питающие каналы в свободном конце 9 центрального сердечника 8. Обозначенные позицией 10 подводящие каналы хорошо видны на фиг.7, которая представляет вид в увеличенном масштабе части, обозначенной позицией VII на фиг.5.

Однако, осуществление этого способа создает недостаток, который заключается в том, что необходимо создавать такое количество точек подачи материала в юбку, какое равно количеству питающих каналов между точкой впрыска и головкой тюбика. Действительно так, как изображено на фиг.6, используя три канала 10, создают три независимые питающие потока юбки, которые способствуют созданию трех независимых слоев материала, обозначенных позицией 11 на фиг.6, соединенных тремя сварными швами, обозначенными позицией 12 на фиг.6.

Эти сварные швы создают большой недостаток, который заключается в том, что образуются зоны с неустойчивостью против образования трещин под действием напряжения юбки. Кроме того, в некоторых случаях, эти сварные швы могут вызвать образование граней на юбке, которые изменяют первоначальную форму тюбика, ухудшают его внешний вид и, в некоторых случаях, могут создать дефекты при наложении декоративного украшения (трафаретная печать, этикетки, маркировка с нагревом) и, следовательно, могут ухудшить внешний вид этого декоративного украшения.

Для того, чтобы устранить эти недостатки, в изобретении предлагают также способ, который позволяет значительно уменьшить сварные швы, сохраняя при этом необходимую опору на устройство для приема сопла.

Теперь этот способ и эта пресс-форма будут описаны со ссылками на фиг.8 и 9. Так, как представлено на фиг.8 и 9, этот способ заключается в том, что устанавливают точку впрыска, обозначенную позицией 13 в плоскости, расположенной под верхней частью головки тюбика в точку соединения А между питающими каналами 10 и головкой тюбика.

Благодаря установке точки впрыска 13 в плоскость, расположенную под частью в вершине головки тюбика в точке соединения А между питающими каналами 10 и головкой тюбика, поток вводимого под давлением материала проходит по пути, который характеризуется углом, который обозначен буквой α на фиг.9 и меньше 90°.

Итак, вводимый под давлением материал пробивает боковую (вертикальную сторону на фиг.9) верхней части головки тюбика, которая образует круглое непрерывное кольцо, что способствует созданию, начиная от точки А, круглого непрерывного потока, который обозначен стрелками 15 на фиг.8 и на фиг.10. что позволяет воссоздать кольцеобразный поток, вводимого под давлением материала и уменьшает значительно образование сварных швов на юбке. Таким образом, литейная форма, предназначенная для осуществления способа согласно изобретению, должна содержать рабочую полость 5, неподвижный стержень 4, содержащий центральную часть 8, свободная верхняя часть 9 которой изготовлена в виде конуса вогнутого относительно стержня.

Таким образом, для того, чтобы облегчить восстановление круглого потока материала из точек соединения между радиальными каналами впрыска при литье под давлением и верхней частью головки тюбика, рационально создать такую широкую линию соединения, насколько это возможно между радиальными каналами впрыска при литье под давлением и верхней частью головки тюбика в соответствии с фиг.10.

Предпочтительный вариант выполнения изобретения заключается в том, что предусматривают общий суммированный размер ширины соединения питающих каналов в точке соединения А с верхней частью головки тюбика, равный по меньшей мере 15% периметра верхней части головки тюбика.

Другое решение, которое позволяет улучшить еще больше питание кольцеобразным потоком, но уменьшает опорную поверхность стержня, заключается в том, что доводят суммарную величину ширины соединения питающих каналов в точке соединения с головкой, по крайней мере, до 25% периметра верхней части головки.

Для того, чтобы сохранить максимальную поверхность опоры стержня на устройство для приема сопла, увеличивая при этом максимально суммарную величину ширины соединения А радиальных питающих каналов 10 с головкой тюбика, выгодно выполнить радиальные каналы с шириной, которая увеличивается от точки 13 введения под давлением до точки соединения А с головкой тюбика так, как показано на фиг.10.

Кроме того, для того, чтобы еще также способствовать восстановлению кольцеобразного потока материала выгодно предусмотреть кольцеобразную зону сужения Z, образованную на вертикальной боковой стороне наконечника, на входе верхней части головки тюбика после зоны соединения с радиальными питающими каналами.

Сужающаяся кольцеобразная зона, образованная на входе в верхнюю часть головки тюбика после точки соединения А радиального канала и стенки тюбика, усиливает кольцеобразное диффузионное действие потока материала, который изображен на фиг.10.

В случае, когда сужение не играет никакой роли в центрировании стержня на рабочей полости литейной формы, когда надо использовать всю очень маленькую поверхность конца наконечника для питающего потока, а также для зон опоры стержня на литейную форму, и когда необходимо предотвратить любую потерю шихты (дозы) до образования кольцеобразного потока на вертикальной боковой стенке наконечника, очень важно не располагать зону сужения на верхней части, то есть на самой кювете.

Кроме того, для того, чтобы предотвратить любой разрыв рукой, механический разрыв или в результате образования трещины под действием напряжения, и для того, чтобы избежать любой потери шихты, необходимо, чтобы зона сужения была бы выполнена с большой толщиной, по меньшей мере меньше толщины стенки юбки тюбика.

Наконец, можно выполнить центральный 8 стержень так, чтобы он перемещался в стержне 4. Данный вариант выполнения можно выгодно применить в случае, когда не хотят устанавливать наконечник "редуктор" на тюбике. Этот редуктор формируют в этом случае из стенки, расположенной на самом верху головки тюбика. Эта стенка отливается под давлением последовательно при отливке под давлением юбки и, без перерыва, после отвода центрального сердечника пропорционально толщине заданной стенки редуктора. После этой операции, получают моноблочный тюбик, отлитый под давлением за одну операцию, при этом редуктор выполнен в виде кюветы, причем, верхняя свободная часть 9 центральной части 8 стержня выполнена в форме вогнутого конуса, в этом случае, кювета имеет наружную совершенно гладкую поверхность до борта вертикальной боковой стенки наконечника, при этом рабочую камеру выполняют без радиальной шероховатости и без кольцевой шероховатости, а питающие каналы выполнены в выемках в подвижной части стержня в соответствии с фиг.7.

Ввиду того, что кювета закупоривает герметично тюбик, то открываемое выпускное отверстие получают протыканием, причем диаметр отверстия изменяется на заданный размер, в зависимости от содержащейся в тюбике пасты.

Конечно, несмотря на то что изобретение было описано для литья под давлением отдельных материалов, которые были здесь приведены при описании способа и при использовании описанной здесь пресс-формы, специалист в данной области поймет, что гибкий тюбик, полученный с помощью литья под давлением сополимера линейного этилена-олефина С4-С10 может быть изготовлен с помощью других способов и останется в рамках изобретения, которое определено в формуле изобретения. Также описанные здесь способ и пресс-форма для литья под давлением могут быть использованы для литья под давлением других вязких материалов, кроме тех, которые здесь были описаны.

Таким образом, изобретение не ограничивается вариантами выполнения, которые были описаны и изображены в вышеприведенном описании и включает все варианты выполнения, входящие в объем изобретения в прилагаемой формуле изобретения.

Изобретение относится к таре, в частности к гибкому тюбику, устойчивому против образования трещин под действием напряжения и непроницаемому для водяного пара. Тюбик состоит из юбки и распределительной головки. Стенка тюбика изготовлена из С4-С10 линейного этилен-олефинового сополимера или из смеси С4-С10 линейных этилен-олефиновых сополимеров, имеющих показатель текучести, измеренный в соответствии со стандартом ISO 1133, в пределах от 3 до 10 г/10 мин, предпочтительно в пределах от 3,5 до 9 г/10 мин включительно, и плотность в пределах от 0,880 г/см3 до 0,935 г/см3, предпочтительно в пределах от 0,900 до 0,930 г/см3 включительно. Толщина стенки юбки на середине высоты находится в пределах от 0,30 до 1,00мм, предпочтительно в пределах от 0,35 до 0,95 мм включительно, а длина - в пределах от 40 до 200 мм включительно. Юбка и распределительная головка изготовлены одностадийным литьем под давлением в пресс-форму, содержащую вставку и стержень, имеющий центральную часть. Верхний свободный конец центральной части стержня расположен с возможностью опирания и центрирования на вставке во время фазы отливки тюбика под давлением. Изобретение обеспечивает изготовление тюбика, обладающего гибкостью, устойчивостью против образования трещин под воздействием напряжения и непроницаемого для водяного пара. 20 з.п. ф-лы, 10 ил.

b) относительно общего веса смеси 67 - 33 вес.% сополимера этиленоктена, имеющего показатель текучести в пределах 3 - 4 г/10 мин и плотность, равную 0,935 г/см3 .

| Способ управления дозатором | 1979 |

|

SU856554A1 |

| US 5174941 А, 29.12.1992 | |||

| US 4959005 А, 25.09.1990 | |||

| Вертикально- замкнутый пластинчатый конвейер | 1976 |

|

SU595220A1 |

| СИСТЕМЫ ПОДУШКИ ПЕРЕХОДНИКА РОЛИКОВОГО ПОДШИПНИКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2016 |

|

RU2764230C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 0 |

|

SU171539A1 |

Авторы

Даты

2005-12-20—Публикация

2001-03-16—Подача