Область техники, к которой относится изобретение

Данное изобретение относится к полиэтиленовому сополимеру высокой плотности, к способу его получения и к изделиям, выполненным из него.

Перекрестная ссылка на родственные заявки

Данная заявка имеет дату приоритета на основании заявки на патент США №11/438754, поданной 23 мая 2006 г., озаглавленной «Композиции на основе полиэтилена высокой плотности и способ их получения», описание которой введено полностью в данное описание.

Предпосылки создания изобретения

Использование полиэтилена для формования упаковочных материалов является общеизвестным. Например, полиэтилен может экструдироваться с формованием пленок, или из него могут изготавливаться изделия технологией формования, например литьем под давлением. Примерами изделий, которые могут быть изготовлены способами литья под давлением, являются контейнеры для хранения пищевых продуктов и хранения непищевых продуктов. Такие контейнеры для хранения пищевых продуктов могут использоваться, например, для хранения и упаковки мороженого и йогурта. Такие контейнеры должны быть относительно равномерной толщины и должны иметь поверхность, которая является приемлемой для потребителя. Небольшие контейнеры имеют тенденцию быть с меньшей толщиной стенок, чем крупные контейнеры, т.к. меньший поток полимера требуется в процессе литьевого формования для того, чтобы заполнить форму. Кроме того, такие контейнеры должны иметь приемлемую общую энергию, поглощаемую при ударе при очень низких температурах, и, кроме того, должны иметь низкую температуру хрупкости.

Патент США №6136924 описывает композицию, содержащую этиленовые полимеры, содержащие полимер с индексом текучести расплава (I2) 5-1000 г/10 мин и полимер с индексом текучести расплава (I5) 0,01-2 г/10 мин, причем отношение указанных индексов составляет от 500 до 50000, и массовое соотношение двух полимеров является равным (30-70):(70-30).

Патент США №6407185 описывает способ получения композиции, содержащей этиленовые полимеры, содержащие полимер с индексом текучести расплава (I2) 5-1000 г/10 мин и полимер с индексом текучести расплава (I5) 0,01-2 г/10 мин, причем отношение указанных индексов составляет от 500 до 50000, и массовое соотношение двух полимеров является равным (30-70):(70-30).

Патент США №4192935 описывает этиленовый полимер, имеющий плотность в интервале примерно 0,940-0,960 г/см3, индекс текучести расплава в интервале 100-200 г/10 мин и отношение средневесовой молекулярной массы к среднечисленной молекулярной массе менее 5. Полимер представляет собой сополимер этилена и, по меньшей мере, одного α-олефина, имеющего 4-10 углеродных атомов, например, бутена-1, гексена-1 или октена-1. Предпочтительным полимером является сополимер этилена и бутена-1. Полимеры могут быть использованы в литьевом формовании тонкостенных контейнеров, например, контейнеров, имеющих толщину стенки менее 0,7 мм, особенно, толщину менее 0,5 мм, и, в частности, толщину менее 0,4 мм.

Патент США №4294794 описывает способ получения этиленового полимера, имеющего плотность в интервале примерно 0,940-0,960 г/см3, индекс текучести расплава в интервале 100-200 г/10 мин и отношение средневесовой молекулярной массы к среднечисленной молекулярной массе менее 5.

Патент США №5015511 описывает улучшенные изделия из ЛПЭНП, полученные литьем под давлением. Улучшенные изделия из ЛПЭНП, полученные литьем под давлением, имеют толщину стенки в интервале от примерно 0,15 до 1,5 мм, и они получаются с использованием ЛПЭНП, содержащего достаточное количество, по меньшей мере, одного C5-C12 1-алкена, сополимеризованного с этиленом, с обеспечением плотности в интервале 0,91-0,945 г/см3, скорости течения расплава в интервале 60-200 г/10 мин и отношения I10/I2 от 7,2 до примерно 18.

Патент США №6806338 описывает ЛПЭНП, полученный с использованием одноцентрового катализатора, например, ЛПЭНП, полученный с использованием металлоцена (м-ЛПЭНП), который, предпочтительно, используется для литья под давлением пищевого упаковочного материала, особенно крышек для пищевых контейнеров, показывающих низкие уровни миграции, особенно подходящих для использования для упаковки пищевых продуктов, имеющих высокое содержание жира, обычно менее 40 мг/дм3, например менее 5 мг/дм3.

Опубликованная заявка на патент США №2003/0105198 А1 описывает композицию на основе полиэтилена, содержащую 0,05-0,5 мас.%, по меньшей мере, амида насыщенной жирной кислоты, содержащего 8-30 углеродных атомов, 0-0,1 мас.% вспомогательного смазочного материала, выбранного из жирных кислот, эфиров жирных кислот, амидов мононенасыщенных жирных кислот, полиолов, содержащих, по меньшей мере, 4 углеродных атома, простых моноэфиров одноатомного спирта или многоатомного спирта, сложных эфиров глицерина, парафинов, полисилоксанов, фторированных полимеров и их смесей, и 0-5 мас.% одной или более добавок, выбранных из антиоксидантов, антикислот, УФ-стабилизаторов, красителей и антистатиков.

Опубликованная заявка на патент США №2003/0181608 А1 описывает использование ЛПЭНП, полученного с использованием одноцентрового катализатора, например ЛПЭНП, полученного с использованием металлоцена (м-ЛПЭНП), для литья под давлением пищевого упаковочного материала, особенно крышек для пищевых контейнеров. Было установлено, что такие материалы показывают низкие уровни миграции, обычно менее 40 мг/дм3, например менее 5 мг/дм3, и являются особенно подходящими для использования для упаковки пищевых продуктов, имеющих высокое содержание жира.

Заявка на Европейский патент № ЕР 1357136 А1 описывает однослойные изделия, имеющие улучшенную размерную стабильность, полученные литьем под давлением и состоящие по существу из смол полиэтилена высокой плотности, полученных с бисинденилметаллоценовой каталитической системой.

Международная публикация № WO 2005/014680 А1 описывает использование многомодальной полиэтиленовой композиции, содержащей в качестве сомономеров к этилену, по меньшей мере, два C4-C12 альфа-олефина, в литье под давлением.

Несмотря на усилия исследователей в разработке полиэтиленовых композиций, подходящих для литья под давлением, еще имеется потребность в полиэтиленовой композиции, имеющей улучшенные свойства, подходящие для литья под давлением. Кроме того, имеется потребность в способе получения полиэтиленовой композиции, имеющей улучшенные свойства, подходящие для литья под давлением.

Краткое содержание изобретения

Данное изобретение относится к полиэтиленовому сополимеру высокой плотности, способу его получения и к изделию, выполненному из него. Полиэтиленовый сополимер высокой плотности данного изобретения является сополимером этилена и альфа-олефина, имеющим плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8. Полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -20°С. Способ получения полиэтиленового сополимера высокой плотности согласно данному изобретению включает следующие стадии: (1) введение этилена и одного или более альфа-олефиновых сомономеров в реактор; (2) (со)полимеризацию этилена в присутствии одного или более альфа-олефиновых сомономеров в реакторе; и (3) получение в результате полиэтиленового сополимера высокой плотности, где полиэтиленовый сополимер высокой плотности имеет плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8 и температуру хрупкости, по меньшей мере, ниже -20°С. Изделия согласно данному изобретению изготовлены из полиэтиленового сополимера высокой плотности по изобретению.

В одном варианте данное изобретение предусматривает полиэтиленовый сополимер высокой плотности, являющийся высокомолекулярным сополимер этилена и альфа-олефина, имеющий плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8, где композиция на основе полиэтилена высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -20°С.

В альтернативном варианте данное изобретение, кроме того, предусматривает способ получения полиэтиленового сополимера высокой плотности, включающий следующие стадии: (1) введение этилена и одного или более альфа-олефиновых сомономеров в реактор; (2) (со)полимеризацию этилена в присутствии одного или более альфа-олефиновых сомономеров в реакторе; и (3) получение в результате полиэтиленового сополимера высокой плотности, где полиэтиленовый сополимер высокой плотности имеет плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8 и температуру хрупкости, по меньшей мере, ниже -20°С.

В другом альтернативном варианте данное изобретение, кроме того, предусматривает изделие, изготовленное из полиэтиленового сополимера высокой плотности по изобретению.

В другом альтернативном варианте данное изобретение, кроме того, предусматривает способ получения изделия, включающий следующие стадии: (1) выбор полиэтиленового сополимера высокой плотности, являющегося высокомолекулярным сополимером этилена и альфа-олефина, имеющего плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8, где полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -20°С; (2) литье под давлением полиэтиленового сополимера высокой плотности; и (3) получение в результате изделия.

В альтернативном варианте данное изобретение предусматривает полиэтиленовый сополимер высокой плотности, способ его получения, изделие, выполненное из него, и способ получения таких изделий в соответствии с любым из предыдущих вариантов, за исключением того, что полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -45°С.

В другом альтернативном варианте данное изобретение, кроме того, предусматривает изделие, изготовленное из полиэтиленового сополимера высокой плотности по изобретению.

В альтернативном варианте данное изобретение предусматривает полиэтиленовый сополимер высокой плотности, способ его получения, изделие, выполненное из него, и способ получения таких изделий в соответствии с любым из предыдущих вариантов, за исключением того, что полиэтиленовый сополимер высокой плотности имеет IDI-ударную прочность в пиковой энергии >26,5 дюйм · фунт и с общей энергией >31,5 дюйм · фунт при -40°С.

В альтернативном варианте данное изобретение предусматривает полиэтиленовый сополимер высокой плотности, способ его получения, изделие, выполненное из него, и способ получения таких изделий в соответствии с любым из предыдущих вариантов, за исключением того, что полиэтиленовый сополимер высокой плотности предназначен для обеспечения улучшенной общей энергии, поглощенной при ударе, при температуре, по меньшей мере, ниже -20°С.

В альтернативном варианте данное изобретение предусматривает полиэтиленовый сополимер высокой плотности, способ его получения, изделие, выполненное из него, и способ получения таких изделий в соответствии с любым из предыдущих вариантов, за исключением того, что полиэтиленовый сополимер высокой плотности имеет IDI-ударную прочность в пиковой энергии >26,5 дюйм · фунт и с общей энергией >31,5 дюйм · фунт при -40°С.

В альтернативном варианте данное изобретение предусматривает изделие в соответствии с любым из предыдущих вариантов, за исключением того, что изделием является изделие, полученное литьем под давлением.

В альтернативном варианте данное изобретение предусматривает изделие и способ получения изделия в соответствии с любым из предыдущих вариантов, за исключением того, что изделие используется в качестве пищевого контейнера или непищевого контейнера.

Подробное описание изобретения

Полиэтиленовый сополимер высокой плотности данного изобретения является сополимером этилена и альфа-олефина, имеющим плотность в интервале 0,935-0,952 г/см, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8. Полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -20°С. Способ получения полиэтиленового сополимера высокой плотности согласно данному изобретению включает следующие стадии: (1) введение этилена и одного или более альфа-олефиновых сомономеров в реактор; (2) (со)полимеризацию этилена в присутствии одного или более альфа-олефиновых сомономеров в реакторе; и (3) получение в результате олиэтиленового сополимера высокой плотности, где полиэтиленовый сополимер высокой плотности имеет плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение 121/12 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8 и температуру хрупкости, по меньшей мере, ниже -20°С. Изделия согласно данному изобретению выполнены из полиэтиленового сополимера высокой плотности по изобретению.

Полиэтиленовый сополимер высокой плотности может, например, иметь плотность в интервале 0,935-0,952 г/см3. Все отдельные значения и субинтервалы от 0,935 до 0,952 г/см3 являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь плотность в интервале 0,937-0,950 г/см3, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь плотность в интервале 0,939-0,950 г/см3, или в альтернативе полиэтилен высокой плотности может иметь плотность в интервале 0,940-0,950 г/см3, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь плотность в интервале 0,945-0,950 г/см3. Полиэтиленовый сополимер высокой плотности может, например, иметь индекс текучести расплава (I2) в интервале 30-75 г/10 мин. Все отдельные значения и субинтервалы от 30 до 75 г/10 мин являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I2) в интервале от 33 до 75 г/10 мин, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I2) в интервале от 35 до 69 г/10 мин, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I2) в интервале от 40 до 55 г/10 мин, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I2) в интервале от 45 до 55 г/10 мин. Полиэтиленовый сополимер высокой плотности может, например, иметь индекс текучести расплава (I10) в интервале 25-600 г/10 мин. Все отдельные значения и субинтервалы от 25 до 600 г/10 мин являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I10) в интервале от 250 до 600 г/10 мин, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I10) в интервале от 300 до 575 г/10 мин. Полиэтиленовый сополимер высокой плотности может, например, иметь индекс текучести расплава (I21) в интервале 700-1800 г/10 мин. Все отдельные значения и субинтервалы от 700 до 1800 г/10 мин являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I21) в интервале от 750 до 1800 г/10 мин, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь индекс текучести расплава (I21) в интервале от 750 до 1700 г/10 мин. Полиэтиленовый сополимер высокой плотности может, например, иметь отношение текучести расплава (I21/I2) в интервале от 13 до 35. Все отдельные значения и субинтервалы от 13 до 35 являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 14 до 35, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 35, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 31, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 30, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 29. Полиэтиленовый сополимер высокой плотности может, например, иметь молекулярно-массовое распределение в интервале от 3 до 10. Все отдельные значения и субинтервалы от 2 до 10 являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь молекулярно-массовое распределение в интервале 3,5-8, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь молекулярно-массовое распределение в интервале 3,5-7,8, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь молекулярно-массовое распределение в интервале 3,5-7,3. Термин молекулярно-массовое распределение, или ММР ("MWD"), как использовано здесь, относится к отношению средневесовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn, описанному здесь более подробно ниже. Полиэтиленовый сополимер высокой плотности может иметь любую стойкость к растрескиванию под воздействием окружающей среды. Полиэтиленовый сополимер высокой плотности может иметь, например, температуру хрупкости, по меньшей мере, ниже -20°С. Все отдельные значения и субинтервалы ниже -20°С являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь температуру хрупкости, по меньшей мере, ниже -45°С, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь температуру хрупкости, по меньшей мере, ниже -50°С, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь температуру хрупкости, по меньшей мере, ниже -55°С. Кроме того, полиэтиленовый сополимер высокой плотности может иметь, например, IDI-ударную прочность в пиковой энергии в интервале более 26,5 дюйм · фунт при -40°С. Все отдельные значения и субинтервалы более 26,5 дюйм · фунт при -40°С являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь IDI-ударную прочность в пиковой энергии в интервале более 27 дюйм · фунт при -40°С, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь IDI-ударную прочность в пиковой энергии в интервале более 27,5 дюйм · фунт при -40°С. Композиция на основе полиэтилена высокой плотности может, например, иметь общую энергию в интервале более 31,5 дюйм · фунт при -40°С. Все отдельные значения и субинтервалы более 31,5 дюйм · фунт при -40°С являются включенными здесь и рассмотренными здесь, например, полиэтиленовый сополимер высокой плотности может иметь общую энергию в интервале более 32 дюйм · фунт при -40°С, или в альтернативе полиэтиленовый сополимер высокой плотности может иметь общую энергию в интервале более 32,5 дюйм · фунт при -40°С. Полиэтиленовый сополимер высокой плотности может, кроме того, иметь фракцию высокой плотности, определенную АФЭВТ (ATREF) (аналитическим фракционированием элюированием при возрастании температуры), менее 62%. Полиэтиленовый сополимер высокой плотности может, например, иметь Mz (абсолютную) более 300000. Кроме того, полиэтиленовый сополимер высокой плотности может иметь (Mz/Mw) более 1100000.

Термин «сополимер этилена и альфа-олефина» означает сополимеры этилена с одним или более сомономеров и их смеси. Сомономерами обычно являются α-олефины, содержащие 3-12 углеродных атомов.

Сополимером этилена и альфа-олефина является, предпочтительно, полиэтилен высокой плотности. Сополимер этилена и альфа-олефина может, например, иметь плотность в интервале 0,935-0,952 г/см3. Все отдельные значения и субинтервалы от 0,935 до 0,952 г/см3 являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь плотность в интервале 0,937-0,950 г/см3, или в альтернативе композиция на основе полиэтилена высокой плотности может иметь плотность в интервале 0,939-0,950 г/см3, или в альтернативе полиэтилена высокой плотности может иметь плотность в интервале 0,940-0,950 г/см3, или в альтернативе композиция на основе полиэтилена высокой плотности может иметь плотность в интервале 0,945-0,950 г/см3. Сополимер этилена и альфа-олефина может, например, иметь индекс текучести расплава (I2) в интервале 30-75 г/10 мин. Все отдельные значения и субинтервалы от 30 до 75 г/10 мин являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I2) в интервале от 33 до 75 г/10 мин, или в альтернативе сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I2) в интервале от 35 до 69 г/10 мин, или в альтернативе сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I2) в интервале от 40 до 55 г/10 мин, или в альтернативе сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I2) в интервале от 45 до 55 г/10 мин. Сополимер этилена и альфа-олефина может, например, иметь индекс текучести расплава (I10) в интервале от 25 до 600 г/10 мин. Все отдельные значения и субинтервалы от 25 до 600 г/10 мин являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I10) в интервале от 250 до 600 г/10 мин, или в альтернативе сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I10) в интервале от 300 до 575 г/10 мин. Сополимер этилена и альфа-олефина может, например, иметь индекс текучести расплава (I21) в интервале 700-1800 г/10 мин. Все отдельные значения и субинтервалы от 700 до 1800 г/10 мин являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I21) в интервале от 750 до 1800 г/10 мин, или в альтернативе сополимер этилена и альфа-олефина может иметь индекс текучести расплава (I21) в интервале от 750 до 1700 г/10 мин. Сополимер этилена и альфа-олефина может, например, иметь отношение текучести расплава (I21/I2) в интервале от 13 до 35. Все отдельные значения и субинтервалы от 13 до 35 являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь отношение текучести расплава (I21/I2) в интервале от 14 до 35, или в альтернативе сополимер этилена и альфа-олефина может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 35, или в альтернативе сополимер этилена и альфа-олефина может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 30, или в альтернативе композиция на основе полиэтилена высокой плотности может иметь отношение текучести расплава (I21/I2) в интервале от 15 до 29. Сополимер этилена и альфа-олефина может, например, иметь молекулярно-массовое распределение в интервале от 3 до 10. Все отдельные значения и субинтервалы от 2 до 10 являются включенными здесь и рассмотренными здесь, например, сополимер этилена и альфа-олефина может иметь молекулярно-массовое распределение в интервале 3,5-8, или в альтернативе сополимер этилена и альфа-олефина может иметь молекулярно-массовое распределение в интервале 3,5-7,8, или в альтернативе сополимер этилена и альфа-олефина может иметь молекулярно-массовое распределение в интервале 3,5-7,3. Термин молекулярно-массовое распределение, или ММР (“MWD”), как использовано здесь, относится к отношению средневесовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn, описанному здесь более подробно ниже. Сополимер этилена и альфа-олефина может иметь любое сопротивление растрескиванию под воздействием окружающей среды.

Сополимер этилена и альфа-олефина может включать любое количество одного или более альфа-олефиновых сомономеров, например, сополимер этилена и альфа-олефина может содержать примерно менее 10 мас.% одного или более альфа-олефиновых сомономеров по отношению к массе сополимера этилена и альфа-олефина. Все отдельные значения и субинтервалы менее 10 мас.% являются включенными здесь и рассмотренными здесь. Сополимер этилена и альфа-олефина может включать любое количество этилена, например, сополимер этилена и альфа-олефина может содержать, по меньшей мере, примерно 90 мас.% этилена по отношению к массе сополимера этилена и альфа-олефина. Все отдельные значения и субинтервалы выше 90 мас.% являются включенными здесь и рассмотренными здесь.

Альфа-олефиновые сомономеры обычно имеют не более 20 углеродных атомов. Например, альфа-олефиновын сомономеры могут, предпочтительно, иметь 3-10 углеродных атомов, и, более предпочтительно, 3-8 углеродных атомов. Типичные альфа-олефиновые сомономеры включают (но не ограничиваясь этим) пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метил-1-пентен. Альфа-олефиновые сомономеры могут быть, предпочтительно, выбраны из группы, состоящей из пропилена, 1-бутена, 1-гексена и 1-октена, и, более предпочтительно, из группы, состоящей из 1-гексена и 1-октена.

Композиция на основе полиэтилена высокой плотности может дополнительно содержать дополнительные добавки. Такие добавки включают (но не ограничиваясь этим) антистатики, усилители цвета, красители, смазки, наполнители, пигменты, первичные антиоксиданты, вторичные антиоксиданты, технологические добавки, УФ-стабилизаторы и их комбинации. Композиция на основе полиэтилена высокой плотности может содержать любые количества добавок. Композиция на основе полиэтилена высокой плотности может содержать от примерно менее 10 мас.% объединенной массы добавок по отношению к массе композиции на основе полиэтилена высокой плотности. Все отдельные значения и субинтервалы менее 10 мас.% являются включенными здесь и рассмотренными здесь, например, композиция на основе полиэтилена высокой плотности может содержать примерно менее 1 мас.% объединенной массы добавок по отношению к массе композиции на основе полиэтилена высокой плотности, или в альтернативе композиция на основе полиэтилена высокой плотности может содержать примерно менее 0,5 мас.% объединенной массы добавок по отношению к массе композиции на основе полиэтилена высокой плотности. Антиоксиданты, такие как Ирганокс 1076 и Ирганокс 1010, обычно используются для защиты полимера от термической и/или окислительной деструкции. Ирганокс 1076 и Ирганокс 1010 являются коммерчески доступными от фирмы Ciba Geigy Inc.

Для получения композиции на основе полиэтилена высокой плотности данного изобретения могут использоваться различные реакции полимеризации и каталитические системы. Типичными каталитическими системами переходного металла, используемыми для получения смеси, являются каталитические системы на основе магния/титана, примеры которых описаны в US 4302565; каталитические системы на основе ванадия, такие как описанные в US 4508842, US 5332793, US 5342907 и US 5410003; и металлоценовые каталитические системы, такие как описанные в US 4937299, US 5317036 и US 5527752. Также используются каталитические системы, которые используют оксиды молибдена на кремнеземно-глиноземных носителях. Предпочтительными каталитическими системами для получения компонентов для смесей данного изобретения являются каталитические системы Циглера-Натта и металлоценовые каталитические системы.

В некоторых вариантах предпочтительными катализаторами, используемыми в способе для получения композиций настоящего изобретения, являются катализаторы магний/титанового типа. В частности, для газофазной полимеризации катализатор выполнен из предшественника, содержащего хлориды магния и титана в электронодонорном растворителе. Данный раствор часто наносится на пористый носитель катализатора, либо вводится наполнитель, который при последующей сушке распылением обеспечивает дополнительную механическую прочность частиц. Твердые частицы из любого из способов нанесения часто суспендируются в разбавителе с получением смеси высокой вязкости, которая затем используется в качестве предшественника катализатора. Характерные типы катализаторов описаны в патенте США 6187866 и патенте США 5290745, соответствующие части которых приводятся здесь в качестве ссылки. Могут также использоваться осаждаемые/кристаллизующиеся каталитические системы, такие как описанные в патенте США 6511935 и патенте США 6248831, соответствующие части которых приводятся здесь в качестве ссылки. Такие катализаторы могут быть дополнительно модифицированы одним активатором предшественника. Такие дополнительные модификации описаны в предварительных заявках на патент США 60/469663 и 60/469663, 5290745, соответствующие части которых приводятся здесь в качестве ссылки.

Предпочтительно, предшественник катализатора имеет формулу MgdTi(OR)cXf(ED)g, в которой R представляет собой алифатический или ароматический углеводородный радикал, имеющий 1-14 углеродных атомов, или COR', в которой R' представляет собой алифатический или ароматический углеводородный радикал, имеющий 1-14 углеродных атомов, причем каждая OR-группа является одинаковой или различной, Х представляет собой независимо хлор, бром или иод, ED представляет собой электронодонор, d=0,5-56, е=0, 1 или 2, f=2-116, и g>2 и до 1,5*d+3. Это предпочтительно от титанового соединения, магниевого соединения и электронодонора.

Электронодонор представляет собой органическое основание Льюиса, жидкое при температуре в интервале от 0°C до 200°C, в котором магниевое и титановое соединения являются растворимыми. Электронодонорные соединения иногда также относятся к основаниям Льюиса. Электронодонором может быть алкиловый эфир алифатической или ароматической карбоновой кислоты, алифатический кетон, алифатический амин, алифатический спирт, простой алкиловый или циклоалкиловый эфир, или их смеси, причем каждый электронодонор имеет 2-20 углеродных атомов. Среди указанных электронодоноров предпочтительными являются простые алкиловые и циклоалкиловые эфиры, имеющие 2-20 углеродных атомов, диалкил-, диарил- и алкиларилкетоны, имеющие 3-20 углеродных атомов, и аклил-, алкокси- и алкилалкоксиэфиры алкил- и арилкарбоновых кислот, имеющих 2-20 углеродных атомов. Наиболее предпочтительным электронодонором является тетрагидрофуран. Другими примерами подходящих электронодоноров являются метилформиат, этилацетат, бутилацетат, простой этиловый эфир, диоксан, простой ди-н-пропиловый эфир, простой дибутиловый эфир, этанол, 1-бутанол, этилформиат, метилацетат, этиланисат, этиленкарбонат, тетрагидропиран и этилпропионат.

Несмотря на то, что первоначально для создания продукта реакции титанового соединение и электронодонора может использоваться большой избыток электронодонора, конечный предшественник катализатора содержит приблизительно 1-20 моль электронодонора на 1 моль титанового соединения, и, предпочтительно, приблизительно 1-10 моль электронодонора на 1 моль титанового соединения.

Поскольку катализатор действует как шаблон для роста полимера, существенно, чтобы предшественник катализатора превращался в твердый материал. Также существенно, чтобы получаемый твердый материал имел подходящий размер и форму частиц для получения полимерных частиц с относительно узким распределением частиц по размеру, низкими количествами очень мелких фракций и хорошими характеристиками псевдоожижения. Хотя пористый носитель может быть пропитан указанным раствором основания Льюиса, магниевым и титановым соединениями и высушен с образованием твердого катализатора, предпочтительно, чтобы раствор превращался в твердый катализатор сушкой распылением. Каждый из указанных способов, таким образом, дает «предшественник катализатора на носителе».

Продукт катализатора, высушенного распылением, затем, предпочтительно, помещается в суспензию в минеральном масле. Вязкость углеводородного разбавителя суспензии является достаточно низкой, так что суспензия может быть удобно подана насосом через устройство предварительной активации и в конечном счете в полимеризационный реактор. Катализатор подают с использованием питателя суспензии катализатора. В промышленных реакционных системах обычно используется насос с возрастанием нагнетания, такой как Moyno-насос, тогда как плунжерно-шприцевой насос двойного действия обычно используется в пилотных реакционных системах, где потоки катализатора являются меньше или равны 10 см3/ч (2,78×10-9 м3/с) суспензии.

Для осуществления полимеризации в реактор также подают сокатализатор, или активатор. Полная активация дополнительным сокатализатором требуется для достижения полной активности. Полная активация обычно имеет место в полимеризационном реакторе, хотя также может использоваться методика, описанная в ЕР 1200483.

Сокатализаторы, которые являются обычно используемыми восстановителями, состоят из соединений алюминия, но возможными являются соединения лития, натрия и калия, щелочноземельных металлов, а также соединения иных щелочноземельных металлов, чем алюминий. Соединения обычно являются гидридами, металлоорганическими или галогенидными соединениями. Бутиллитий и дибутилмагний являются примерами используемых соединений, иных, чем алюминий.

Соединение активатора, которое обычно используется с любым из титансодержащих предшественников катализатора, может иметь формулу AlRaXbHc, в которой каждый Х представляет собой независимо хлор, бром, иод или OR', каждый R и R' представляет собой независимо насыщенный алифатический углеводородный радикал, имеющий 1-14 углеродных атомов, b=0-1,5, c=0 или 1, и (a+b+c)=3. Предпочтительные активаторы включают моно- и дихлориды алюминия, в которых каждый алкил-радикал имеет 1-6 углеродных атомов, и триалкилалюминий. Примерами являются диэтилалюминийхлорид и три-н-гексилалюминий. Используется примерно 0,10-10 моль, и, предпочтительно, 0,15-2,5 моль активаторов на 1 моль электронодонора. Мольное отношение активатора к титану используется в интервале от 1:1 до 10:1 и, предпочтительно, в интервале от 2:1 до 5:1.

Сокатализатор гидрокарбилалюминия может быть представлен формулой R3Al или R2AlX, в которых R представляет собой независимо алкил, циклоалкил, арил или водород, причем, по меньшей мере, один R представляет собой гидрокарбил, и два или три R-радикала могут быть соединены с образованием гетероциклической структуры. Каждый R, который представляет собой гидрокарбил-радикал, может иметь 1-20 углеродных атомов, и, предпочтительно, имеет 1-10 углеродных атомов. Х представляет собой галоген, предпочтительно, хлор, бром или иод. Примерами соединений гидрокарбилалюминия является следующее: триизобутилалюминий, три-н-гексилалюминий, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизобутилгексилалюминий, изобутилдигексилалюминий, триметилалюминий, триэтилалюминий, трипропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триоктилалюминий, тридецилалюминий, тридодецилалюминий. трибензилалюминий, трифенилалюминий, тринафтилалюминий, тритолилалюминий, дибутилалюминийхлорид, диэтилалюминийхлорид и этилалюминийсесквихлорид. Соединения сокатализатора могут также служить в качестве активаторов и модификаторов.

Активаторы могут вводиться в предшественник или до, и/или в процессе полимеризации. В одном способе предшественник полностью активируется до полимеризации. В другом способе предшественник частично активируется до полимеризации, и активация завершается в реакторе. Когда модификатор используется вместо активатора, модификаторы обычно растворяются в органическом растворителе, таком как изопентан, и, когда используется носитель, пропитывают носитель после пропитки титанового соединения или комплекса, после чего предшественник катализатора на носителе сушится. В других случаях раствор модификатора вводится непосредственно в реактор. Модификаторы являются подобными по химической структуре и действию активаторам, когда являются сокатализаторами. Относительно вариантов, см., например, US 5106926, приведенный здесь в качестве ссылки во всей его полноте. Сокатализатор, предпочтительно, вводят отдельно чистым или как раствор в инертном растворителе, таком как изопентан, в полимеризационный реактор в то же самое время, когда пускается поток этилена.

В тех вариантах, которые используют носитель, предшественник наносится на неорганический оксидный носитель, такой как кремнезем, алюминийфосфат, глинозем, смеси кремнезема/глинозема, кремнезем, который модифицирован алюмоорганическим соединением, таким как триэтилалюминий, и кремнезем, модифицированный диэтилцинком. В некоторых вариантах кремнезем является предпочтительным носителем. Типичный носитель является твердым, дисперсным, пористым материалом, по существу инертным к полимеризации. Он используется как сухой порошок, имеющий средний размер частиц 10-250 мкм и, предпочтительно, 30-100 мкм, площадь поверхности, по меньшей мере, 200 м2/г и, предпочтительно, по меньшей мере, 250 м2/г, и размер пор, по меньшей мере, 100×10-10 м. Обычно количество носителя является таким, чтобы обеспечить 0,1-1,0 миллимоль титана на 1 г носителя и, предпочтительно, 0,4-0,9 миллимоль титана на 1 г носителя. Пропитка кремнеземного носителя вышеуказанным предшественником катализатора может быть выполнена смешением предшественника и силикагеля в электронодонорном растворителе или другом растворителе с последующим удалением растворителя при пониженном давлении. Когда носитель не требуется, предшественник катализатора может использоваться в жидкой форме.

В другом варианте для осуществления изобретения могут использоваться металлоценовые катализаторы, одноцентровые катализаторы и катализаторы стесненной конфигурации. Обычно соединения металлоценовых катализаторов включают полу- и полные сэндвичеобразные соединения, имеющие один или более π-связанных лигандов, структуры циклопентадиенильного типа или другую подобно действующую структуру, такую как пентадиен, циклооктатетраендиил и имиды. Типичные соединения обычно описываются как имеющие один или более лигандов, способных образовывать π-связь с атомом переходного металла, обычно лиганды или остатки, производные от циклопентадиенила, в комбинации с переходным металлом, выбранным из группы 3-8, предпочтительно, 4, 5 или 6, или из лантанидного и актинидного рядов периодической системы элементов.

Примеры соединений катализаторов металлоценового типа описаны, например, в патентах США: 4530914; 4871 705; 4937299; 5017714; 5055438; 5096867; 5120867; 5124418; 5198401; 5210352; 5229478; 5264405; 5278264; 5278119; 5304614; 5324800; 5347025; 5350723; 5384299; 5391790; 5391789; 5399636; 5408017; 5491207; 5455366; 5534473; 5539124; 5554775; 5621126; 5684098; 5693730; 5698634; 5710297; 5712354; 5714427; 5714555; 5728641; 5728839; 5753577; 5767209; 5770753 и 5770664; Европейские публикации: EP-A-0591756; EP-A-0520732; EP-A-0420436; EP-A-0485822; EP-А-0485823; ЕР-А-0743324; ЕР-А-0518092; и РСТ публикации: WO 91/04257; WO 92/00333; WO 93/08221; WO 93/08199; WO 94/01471; WO 96/20233; WO 97/15582; WO 97/19959; WO 97/46567; WO 98/01455; WO 98/06759 и WO 98/011144. Все указанные ссылки приводятся здесь во всей их полноте для сравнения.

Подходящие катализаторы для использования здесь, предпочтительно, включают катализаторы стесненной конфигурации, как рассмотрено в патентах США №№5272236 и 5278272, которые оба приводятся здесь в их полноте в качестве ссылки.

Моноциклопентадиенильные катализаторы переходных металлов дл полимеризации олефинов, описанные в патенте США №5026798, соответствующая часть описания которого приводится здесь в качестве ссылки, являются также подходящими в качестве катализаторов изобретения.

Вышеуказанные катализаторы могут быть дополнительно описаны как содержащие металл-координационный комплекс, содержащий металл групп 3-10 или лантанидных рядов периодической системы элементов и делокализованный π-связанный остаток, замещенный остатком, вводящим стеснение. Такой комплекс имеет стесненную конфигурацию около атома металла. Катализатор дополнительно содержит активирующий сокатализатор.

Для получения полиэтиленового сополимера высокой плотности данного изобретения могут использоваться любые традиционные реакции гомополимеризации или сополимеризации этилена. Такие традиционные реакции гомополимеризации или сополимеризации этилена включают (но не ограничиваясь этим) газофазную полимеризацию, суспензионнофазную полимеризацию, жидкофазную полимеризацию и их комбинации, использующие традиционные реакторы, например, газофазные реакторы, реакторы с замкнутым контуром, реакторы с перемешиванием и реакторы периодического действия. Предпочтительно, для получения полиэтиленового сополимера высокой плотности данного изобретения используется газофазная полимеризация, использующая единственный газофазный реактор.

Данная заявка для удобства далее описывается относительно газофазной полимеризации, использующей единственный газофазный реактор, однако данное изобретение этим не ограничивается, и могут использоваться другие технологии полимеризации, например, суспензионнофазная полимеризация, жидкофазная полимеризация, использующие другие традиционные реакторы, например, реакторы с замкнутым контуром, реакторы с перемешиванием и реакторы периодического действия.

При получении каталитическая система, включающая сокатализатор, этилен, альфа-олефин, водород и, необязательно, инертные газы и/или жидкости, например N2, изопентан, гексан, непрерывно подаются в единственный газофазный реактор, а конечный продукт, т.е. композиция на основе полиэтилена высокой плотности, непрерывно удаляется, например, партиями, из газофазного реактора. Полимер затем может перегружаться в продуваемый бункер в условиях инертной атмосферы. Затем удаляются остаточные углеводороды, и может быть введена влага для снижения содержания любых остаточных алюминийалкилов и любых остаточных катализаторов перед тем, как на полимер, т.е. данный полиэтиленовый сополимер высокой плотности, будет воздействовать кислород. Полимер затем может быть перегружен в экструдер для гранулирования. Такая технология гранулирования является общеизвестной. Данный полиэтиленовый сополимер высокой плотности может быть подвергнут фильтрованию расплава. После процесса плавления в экструдере расплавленный полиэтиленовый сополимер пропускается через один или более активных фильтров (расположенных в ряд более одного), причем каждый активный фильтр имеет микронный размер удерживания от 2 до 400 ((2-4)×10-5 м) и, предпочтительно, от 2 до 300 ((2-3)×10-5 м), и, наиболее предпочтительно, от 2 до 70 ((2-4)×10-6 м) при массовом потоке 5-100 фунт/ч/дюйм2 (от 1,0 до примерно 20 кг/с/м2). Такое дополнительное фильтрование расплава рассматривается в патенте США №6485662, который приводится в качестве ссылки в той степени, когда рассматривается фильтрование расплава.

В заявке полиэтиленовый сополимер высокой плотности может использоваться для получения формованных изделий. Такие изделия могут включать (но не ограничиваясь этим) контейнеры, такие как пищевые контейнеры и непищевые контейнеры. Пищевые контейнеры, выполненные из полиэтиленового сополимера высокой плотности данного изобретения, могут использоваться для хранения и упаковки мороженого и йогурта. Различные способы могут использоваться для получения таких контейнеров, например контейнеров для мороженого, туб для мороженого и крышек для мороженого. Типичная подходящая технология переработки включает (но не ограничиваясь этим) литье под давлением.

Вообще литье под давлением является по существу трехстадийным способом. На первой стадии полимер нагревается и смешивается в гомогенную вязкую жидкость. На второй стадии расплавленный полимер нагнетается, или впрыскивается, в относительно холодную форму. Третья стадия представляет собой охлаждение и последующую выемку готовой детали из формы.

Контейнеры, например пищевые контейнеры, содержащие полиэтиленовый сополимер высокой плотности данного изобретения, показывают улучшенную температуру хрупкости, улучшенную общую энергию, поглощаемую при ударе, при очень низких температурах, например ниже -20°С, и исключительный блеск, как показано ниже.

Методы испытаний

Методы испытаний включают следующее:

Плотность определяют в соответствии с ASTM D 792-03, метод В, в изопропаноле.

Индекс текучести расплава (I2) определяют при 190°С под нагрузкой 2,16 кг в соответствии с ASTM D-1238-03.

Индекс текучести расплава (I10) определяют при 190°С под нагрузкой 10,0 кг в соответствии с ASTM D-1238-03.

Индекс текучести расплава (I21) определяют при 190°С под нагрузкой 21,6 кг в соответствии с ASTM D-1238-03.

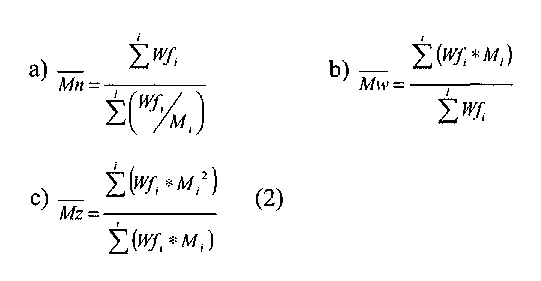

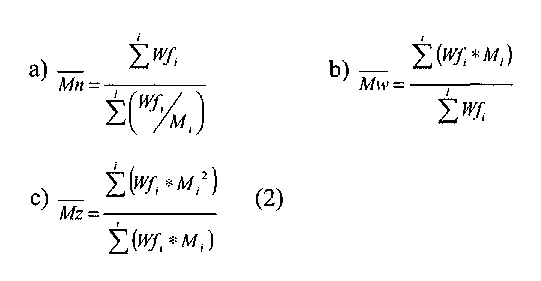

Средневесовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Mn) определяют в соответствии с методами, известными в технике, с использованием традиционной ГПХ, как описано здесь ниже.

Молекулярно-массовое распределение этиленовых полимеров определяют гельпроникающей хроматографией (ГПХ). Хроматографическая система состоит из высокотемпературного (150°C) гель-проникающего хроматографа Waters (Миллфорд, Миннесота), оборудованного детектором 2-углового рассеяния лазерного света модели 2040 фирмы Precision Detectors (Амхерст, Миннесота). Для целей расчета используют угол 15° детектора светового рассеяния. Сбор данных осуществляют с использованием компьютерной программы Viscotek TriSEC, версия 3 и 4-канального Viscotek Data Manager DM400. Система оборудована встроенным устройством дегазирования растворителя от Polymer Laboratories. Карусельное отделение работает при 140°C, а отделение колонок работает при 150°C. Используемыми колонками являются четыре колонки Shodex HT 806M 300 мм, 13 мкм и одна колонка Shodex HT 803M 150 мм, 12 мкм. Используемым растворителем является 1,2,4-трихлоробензол. Образцы получают при концентрации 0,1 г полимера в 50 мл растворителя. Хроматографический растворитель и растворитель для получения образца содержат 200 мкг/г бутилированного гидрокситолуола ((БГТ) (ВНТ)). Оба источника растворителя были продуты азотом. Полиэтиленовые образцы легко перемешивают при 160°C в течение 4 ч. Используемый впрыскиваемый объем составляет 200 мкл, и скорость потока составляет 0,67 мл/мин. Калибрование ГПХ-колонки осуществляют с использованием 21 полистирольного эталона с узким молекулярно-массовым распределением с молекулярными массами в интервале от 580 до 8400000 г/моль, которые размещают в 6 «коктейльных» смесей с, по меньшей мере, декадным разделением между отдельными молекулярными массами. Эталоны приобретают от Polymer Laboratories (Шропшир, Великобритания). Полистирольные эталоны получают при 0,025 г в 50 мл растворителя для молекулярных масс более или равно 1000000 г/моль и 0,05 г в 50 мл растворителя для молекулярных масс менее 1000000 г/моль. Полистирольные эталоны растворяют при 80°C со слабым перемешиванием в течение 30 мин. Сначала прогоняют смеси эталонов с узким молекулярно-массовым распределением и для того, чтобы снизить наиболее высокомолекулярный компонент с минимизацией деструкции. Пиковые молекулярные массы полистирольных эталонов преобразуют в молекулярные массы полиэтилена с использованием следующего уравнения (как описано в работе Williams and Ward, J. Polym. Sci., Polym. Let., 6, 621 (1068):

М полиэтилен=А×(М полистирол)В,

где М представляет собой молекулярную массу, А имеет значение 0,41, и В равно 1,0. Для определения многодетекторных отклонений было сделано систематическое аппроксимирование таким же образом, как опубликовано в работах Balke, Mourey et al., Chromatography Polym., Chpt. 12 (1992) и Balke, Thitiratsakui, Lew, Cheung, Mourey, Chromatography Polym., Chpt. 13 (1992), с оптимизированием log-результатов двойного детектора от Dow-полистирола 1683 с широким молекулярно-массовым распределением к результатам калибрования колонок по эталонам с узким молекулярно-массовым распределением по калибровочной кривой эталонов с узким молекулярно-массовым распределением с использованием частичной компьютерной программы. Данные по молекулярным массам для определения отклонения были получены таким же образом, как опубликовано в работах Zimm B.H., J.Chem.Phys., 16, 1099 (1948) и Kratochvil P., Classical Light Scattering from Polymer Solutions, Elsevier, Oxford, NY (1987). Общую вводимую концентрацию, используемую для определения молекулярной массы, получают по площади показателя преломления образца и калиброванию детектора показателя преломления гомополимера линейного полиэтилена молекулярной массы 115000 г/моль, которая была определена при сравнении с NIST-эталоном 1475 гомополимера полиэтилена. Хроматографические концентрации были приняты достаточно низкие для исключения эффектов 2-го коэффициента вириала (концентрация влияет на молекулярную массу). Расчеты молекулярной массы были осуществлены с использованием частичной компьютерной программы. Расчет среднечисленной молекулярной массы, средневесовой молекулярной массы и z-средней молекулярной массы выполняют в соответствии со следующими уравнениями, допуская, что сигнал рефрактометра прямо пропорционален весовой фракции. Сигнал рефрактометра с вычтенной линией отсчета может быть прямо подставлен вместо весовой фракции в уравнениях, приведенных ниже. Необходимо отметить, что молекулярная масса может быть от традиционной калибровочной кривой или абсолютная молекулярная масса от светового рассеяния с показателем рефрактометра. Улучшенная оценка z-средней молекулярной массы, сигнал с вычтенной линией отсчета светового рассеяния могут быть подставлены вместо произведения средневесовой молекулярной массы и весовой фракции в уравнение (2) ниже:

При анализе методом аналитического фракционирования элюированием при возрастании температуры (как описано в US 4798081 и сокращено здесь как АФЭВТ (“ATREF”)) анализируемую композицию растворяют в подходящем горячем растворителе (например, 1,2,4-трихлоробензоле) и позволяют кристаллизоваться в колонке, содержащей инертную подложку (например, дробь из нержавеющей стали), при медленном снижении температуры. Колонка оборудована как детектором ИК-излучения, так и детектором дифференциального вискозиметра ((ДВ)(DV)). Затем получают хроматограмму АФЭВТ-ДВ-кривой при элюировании образца кристаллизованного полимера из колонки при медленном увеличении температуры элюирующего растворителя (1,2,4-трихлоробензола). Метод АФЭВТ-ДВ описан более подробно в WO 99/14271, описание которого приводится здесь в качестве ссылки.

Жесткость смолы характеризуется определением модуля упругости при изгибе при 5% деформации и секущего модуля при 1% и 2% деформации и скорости испытания 0,5 дюйм/мин (13 мм/мин) по ASTM D 790-99, метод В.

Предел прочности при растяжении и удлинение при разрыве определяют согласно ASTM D-638-03 с использованием образца типа IV.

Распределение короткоцепочечного разветвления и содержание сомономера определяют с использование С13-ЯМР, как рассмотрено в работе Randall, Rev. Macromol. Chem. Chys., C29 (2&3), pp. 285-297 и в US 5292845, описания которых приводятся здесь в качестве ссылки в степени относительно такого определения. Образцы получают при введении приблизительно 3 г 50/50 смеси тетрахлорэтан-d2/орто-дихлорбензол, что было 0,025 М в ацетилацетонате хрома (агент релаксации) к 0,4 г образца в 10 мм ЯМР-трубку. Образцы растворяют и гомогенизируют при нагревании трубки и ее содержимого при 150°C. Данные собирают при использовании 400 МГц ЯМР-спектрометра JEOL Eclipse, в соответствии с 13С резонансной частотой 100,6 МГц. Параметры сбора данных выбирают, чтобы обеспечить количественный сбор 13С данных в присутствии агента релаксации. Данные получают с использованием регулируемого 1Н-разделения, 4000 переменных на группу данных, релаксационное запаздывание 4,7 с и время сбора 1,3 с, ширина спектра 24200 Гц и размер группы 64К точек данных, с насадкой проб, нагретой до 130°C. Спектры сравнивают с метиленовым пиком при 30 ч./млн. Результаты рассчитывают с использованием метода ASTM D5017-91.

Реологические характеристики смолы определяют капиллярной реологией. Капиллярные реологические измерения выполняют при 190°C на плунжерном капиллярном реометре (Rheograph 2003, Goettfert), оборудованном 12 мм цилиндром и капиллярной фильерой с плоским углом входа длиной 20 мм и внутренним диаметром 1 мм. Используют датчик давления до 1000 бар. Полимерные гранулы набивают в цилиндр капилляра и позволяют им плавиться в течение 4 мин до начала испытания. Скорость плунжера варьируют для обеспечения кажущихся скоростей сдвига в интервале 100-10000 1/с (5 пунктов на десять скорости сдвига). При каждой скорости определяют напряжение, когда достигается установившееся давление.

Характеристики ударной прочности пленок при воздействии падающего заостренного груза определяют в соответствии с модифицированным испытанием на ударную прочность пленок при воздействии падающего заостренного груза, как определено в стандарте ASTM D-1709, которое основано на свободном падении заостренного груза и в зависимости от сопротивления разрушению пленки, следуют условиям испытания ASTM D-1709 Dart A или Dart В образца. Методы испытаний Dart A и Dart В используют одинаковые конфигурацию заостренного груза и высоту падения, но высота заостренного груза изменяется с получением 50% разрушения пленки на основании 20-25 образцов для испытаний. Испытание на ударную прочность пленок при воздействии падающего заостренного груза используется для качественного контроля пленок, но не обеспечивает никакой количественной информации об ударной прочности пленок при воздействии падающего заостренного груза. Для количественной оценки характеристик ударной прочности образцов пленок, полученных раздувом, и полимерной пластины, полученной компрессионным формованием, при воздействии падающего заостренного груза, было разработано инструментированное испытание на ударную прочность при воздействии падающего заостренного груза (IDI). Кроме того, данное испытание обеспечивает дополнительное понимание механизма и характеристик свойств ударной прочности тонких пленок при воздействии падающего заостренного груза. Для данного испытания был определен ASTM-стандарт, названный ASTM D-7192. Испытание на ударную прочность при воздействии падающего заостренного груза, используемое в данном изобретении, следует такому же протоколу испытания, как стандарт ASTM D-7192, за исключением слегка измененного радиуса образца для испытаний. IDI-испытания осуществляют на модифицированном гидравлическом механическом MTS-тестере. Заостренный груз размещают в верхней части камеры, а образец зажимают в струбцину на дне камеры, и приводят в движение заостренный груз со скоростью 8000 дюйм/мин (3,4 м/с). Поскольку образец задействуется гидравлически регулируемым плунжером, скорость нагружения является постоянной в течение всего испытания. Испытание может проводиться при различных температурах. Для испытания со свободным падением заостренного груза, подобно ASTM D-7192, скорость нагружения замедляется благодаря сопротивлению образца в процессе удара и разрушения. Испытываемые образцы представляют собой полученные компрессионным формованием пластины толщиной 40 мил (0,040 дюйм), изготовленные в соответствии с ASTM D-1928, методика С.

Определение антиоксиданта осуществляют следующим образом. Низкомолекулярный или высокомолекулярный полиэтилен измельчают в порошок. 5 г экстрагируют в 40 мл CS2. CS2 затем сканируют ИКС, и определяют уровень I-1076. Часто уровень I-1076 должен определяться ВЭЖХ (HPLC) (высокоэффективной жидкостной хроматографией) из-за интерференции от других добавок.

ВЭЖХ-прибор - НР 1090.

ЖХ-колонка - Thermo Hypersil от Keystone Scientific.

Набивка - Waters Spherisorb ODS2.

Размер колонки - 150×4,6 мм.

Размер пор - 80 Å.

Размер частиц - 3 мкм.

Исходный растворитель - 30% воды, 70% ацетонитрила.

10 мин - 100% ацетонитрила.

15 мин - 80% ацетонитрила, 20% изопропанола.

Общее время прогона - 20 мин.

Длина волны, соответствующая I-1076, регулировалась.

Объем впрыска - 5 мкл.

Калибрование для каждой добавки осуществлялось при получении известной концентрации в изопропаноле.

Примеры

Следующие три примера иллюстрируют типичные варианты настоящего изобретения, но не предназначены ограничивать объем изобретения.

Примеры 1-4 получают в соответствии со следующей методикой: обеспечивают единственную газофазную полимеризационную систему, например, единственный газофазный реактор. В газофазный реактор непрерывно подают этилен, альфа-олефиновые сомономеры, водород, сокатализатор, например TEAl, катализатор, например катализатор Циглера-Натта, суспендированный в минеральном масле, N2 и изопентан. Единственную газофазную реакцию полимеризации проводят в единственном газофазном реакторе в следующих условиях: температура реакции в интервале 80-105°C, отношение Н2/С2 - в интервале 0,4-1,0, парциальное давление С2 - в интервале 75-250 фунт/кв.дюйм, соотношение С6/С2 - в интервале 0,02-0,10 в реакторе, с получением в результате сополимера этилена и альфа-олефина. Затем сополимер этилена и альфа-олефин непрерывно удаляют из газофазного реактора партиями в камеру продукта, где его продувают с удалением остаточных углеводородов, и затем перегружают в картонный барабан. Картонный барабан непрерывно продувают увлажненным азотом. Полимер, который представляет собой данную композицию на основе полиэтилена высокой плотности, дополнительно перерабатывают в смесителе/грануляторе. Дополнительные добавки, как показано в таблице I, вводят в полимер, который представляет собой данную композицию на основе полиэтилена высокой плотности. Полимер, который представляет собой данную композицию на основе полиэтилена высокой плотности, расплавляется в смесителе, и добавки распределяются в полимерной матрице. Полимер экструдируют через фильеру, гранулируют и охлаждают. Измеренный средний размер частиц находится в интервале 0,015-0,035 дюйм, и объемная плотность - в интервале 18-28 фунт/фут3. Производительность титана находится в интервале 500000-3000000 фунт/фунт. Смолы примеров 1-4 и сравнительных примеров А-С были испытаны с определением их характеристик, и такие характеристики представлены в таблице I и таблице II, соответственно. Кроме того, смолы примеров 1-4 и сравнительных примеров А-С были испытаны с помощью капиллярной реологии, и результаты представлены в таблице III.

Настоящее изобретение может быть осуществлено в других формах без отступления от сущности и основных его признаков, и, соответственно, ссылка должна быть сделана на прилагаемую формулу изобретения в большей степени, чем на приведенное выше описание, которая определяет объем изобретения.

Изобретение относится к полиэтиленовому сополимеру высокой плотности на основе полиэтилена высокой плотности, способу его получения и к изделию, выполненному из него. Описан полиэтиленовый сополимер высокой плотности для формования упаковочных материалов, являющийся высокомолекулярным сополимером этилена и альфа-олефина. Сополимер имеет плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8, температуру хрупкости, по меньшей мере, ниже -20°С. Также описан способ получения полиэтиленового сополимера высокой плотности, изделие и способ получения изделия. Технический результат - получение полиэтиленового сополимера, имеющего улучшенные свойства, подходящие для литья под давлением. 4 н. и 12 з.п. ф-лы, 3 табл.

1. Полиэтиленовый сополимер высокой плотности для формования упаковочных материалов, являющийся высокомолекулярным сополимером этилена и альфа-олефина, имеющий плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8, который имеет температуру хрупкости, по меньшей мере, ниже -20°С.

2. Сополимер по п.1, который имеет температуру хрупкости, по меньшей мере, ниже -45°С.

3. Сополимер по п.1, который имеет IDI-ударную прочность с пиковой энергией больше 26,5 дюйм·фунт и общей энергией больше 31,5 дюйм·фунт при -40°С.

4. Сополимер по п.1, который предназначен для обеспечения улучшенной общей энергии, поглощаемой при ударе, при температуре, по меньшей мере, ниже -20°С.

5. Способ получения полиэтиленового сополимера высокой плотности, включающий следующие стадии:

введение этилена и альфа-олефинового сомономера в реактор;

сополимеризацию указанного этилена и указанного альфа-олефинового сомономера в указанном реакторе с получением в результате указанного полиэтиленового сополимера высокой плотности, в котором указанный полиэтиленовый сополимер высокой плотности имеет плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8 и температуру хрупкости, по меньшей мере, ниже -20°С.

6. Способ по п.5, в котором указанный реактор представляет собой газофазный реактор.

7. Способ по п.5, в котором указанный полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -45°С.

8. Способ по п.5, в котором указанный полиэтиленовый сополимер высокой плотности предназначен для обеспечения улучшенной общей энергии, поглощаемой при ударе, при температуре, по меньшей мере, ниже -20°С.

9. Способ по п.5, в котором указанный полиэтиленовый сополимер высокой плотности имеет IDI-ударную прочность с пиковой энергией больше 26,5 дюйм·фунт и общей энергией больше 31,5 дюйм·фунт при -40°С.

10. Изделие, включающее:

полиэтиленовый сополимер высокой плотности, являющийся высокомолекулярным сополимером этилена и альфа-олефина, имеющий плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8,

где указанный полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -20°С.

11. Изделие по п.10, которое представляет собой изделие, полученное литьем под давлением.

12. Изделие по п.11, которое используется в качестве пищевого контейнера или непищевого контейнера.

13. Способ получения изделия, включающий следующие стадии:

обеспечение полиэтиленового сополимера высокой плотности, имеющего плотность в интервале 0,935-0,952 г/см3, индекс текучести расплава (I2) в интервале 30-75 г/10 мин, отношение I21/I2 в интервале 13-35, отношение Mw/Mn в интервале 3,5-8 и температуру хрупкости, по меньшей мере, ниже -20°С,

литье под давлением указанного полиэтиленового сополимера высокой плотности в указанное изделие.

14. Способ получения изделия по п.13, в котором указанный полиэтиленовый сополимер высокой плотности имеет температуру хрупкости, по меньшей мере, ниже -45°С.

15. Способ получения изделия по п.13, в котором указанный полиэтиленовый сополимер высокой плотности предназначен для обеспечения улучшенной общей энергии, поглощаемой при ударе, при температуре, по меньшей мере, ниже -20°С.

16. Способ получения изделия по п.13, в котором указанный полиэтиленовый сополимер высокой плотности имеет IDI-ударную прочность с пиковой энергией больше 26,5 дюйм·фунт и общей энергией больше 31,5 дюйм·фунт при -40°С.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

Авторы

Даты

2011-11-27—Публикация

2007-05-15—Подача