ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка притязает на преимущество предварительной заявки № 61/080830 на патент США, поданной 15 июля 2008 г. и в полном объеме включенной в этот документ путем ссылки.

ПРЕДПОСЫЛКИ СОДАНИЯ ИЗОБРЕТЕНИЯ

Изобретением предусматриваются пленки, ламинированные материалы, мембраны или другие полимерные изделия на основе сшитых полимеров, которые демонстрируют каучукоподобные теплостойкость (тепловую деформацию) и размерную стабильность при температуре выше температуры плавления полимера, при сохранении свойств соединения, полученного термосвариванием (термоклеевое соединение).

Термопластичные пленки или изделия ограничены в своем применении при повышенных температурах вследствие соответственного характера плавления их полимерных компонентов. Термопластики обычно являются сшитыми для улучшения их термической стойкости, что делает их пригодными для использования при температуре выше температуры их плавления. Однако свойства термоклеевого соединения и свойства сварного соединения утрачиваются в том случае, когда полимер сшивают.

Патент США 4851290 раскрывает обработанную излучением трехслойную термопластичную пленку, содержащую средний слой из нейлона 6,12 или нейлона 6,66, и внешние слои, содержащие смесь 50-75 процентов полиэтилена или EVA (этилен-винилацетат) и 25-50 процентов модифицированного полиэтиленом адгезива или модифицированного этилен-винилацетатом адгезива.

Патент США 5055328 раскрывает изделие в виде трубы, сформованное из многослойной, дифференциально сшитой термосвариваемой пленки. Многослойная пленка содержит, по меньшей мере, два слоя, внутренний слой и внешний слой. Внутренний слой представляет собой термосвариваемый слой, содержащий противоокислительный ингибитор сшивания, в количестве, достаточном для ингибирования сшивания того слоя под действием излучения. При подвергании многослойной пленки воздействию излучения внешний слой сшивается в большей степени, чем первый термосвариваемый слой.

Европейский патент EP 0597502 A2 раскрывает термоусадочную, термопластичную пленку или сумку-пакет, которая содержит, по меньшей мере, однородный сополимер этилена и альфа-олефина, имеющий плотность, по меньшей мере, 0,90 г/см3. Ориентированные пленки раскрывают как имеющие улучшенные оптические свойства и улучшенную ударную прочность. Однородный сополимер этилена и альфа-олефина может присутствовать в однослойной пленке, либо как таковой, либо в смеси, или может быть включен в один или более слоев многослойной пленки.

Патент Великобритании GB 1480204 раскрывает ламинированную полимерную пленку, содержащую следующее: (а) пленку из нейлона, (b) пленку из моно-альфа-олефинового полимера, который сшит под действием излучения, и (с) адгезивный слой, содержащий органический полимер, размещенный между этими пленками, где полимер имеет сшитые полученные из олефина звенья в качестве его преобладающего компонента. Многослойную сборку сшивают в степени, эквивалентной поглощенной дозе излучения, по меньшей мере, 6 мегарад для каждой из указанных пленок (а) и (b) и для слоя (с). Нейлон может представлять собой поликапроамид, полигексаметилен-адипамид, полигексаметилен-себацамид, поликаприламид, полиундеканоамид или полидодеканамид. Моно-альфа олефиновый полимер может представлять собой полиэтилен, полипропилен, полибутен-1 или этилен/винилацетатный сополимер. Полимерный адгезив может представлять собой гомополимер, сополимер, терполимер (тройной сополимер), блоксополимер, графт-сополимер (привитой сополимер) или иономерный сополимер.

Международная публикация WO 2006/031172 раскрывает липкую ленту (пластырь), имеющую следующие слои: первый слой с обращенной наружу поверхностью из полипропилена (PP), первый адгезивный слой, средний слой из кислороднепроницаемого полимера, второй адгезивный слой, второй слой с обращенной наружу поверхностью из полипропилена (PP).

Дополнительные пленки, изделия и/или композиции с модифицированными реологическими свойствами раскрыты в следующих ссылках: EP 0577432А1, US 4283630, GB 2233934A, US 4064296, GB 2099755A, US 4240993, GB 1383556, US 4246709, GB 2083403A, WO 96/33923, WO 97/22536, US 2006/0003123, US 2006/0000545, US 2006/0032120, US 2006/0003122, EP 121616B1, WO 96/38288, WO 98/18841, WO 95/32095, WO 98/32795, WO 02/24803, WO 05/056670 и WO 06/124396.

Ни один из традиционных источников не предусматривает полимерные пленки и изделия, которые имеют характеристики термоотвержденного/сшитого изделия при сохранении свариваемости и склеиваемости. Таким образом, существует потребность в полимерных пленках и изделиях, которые являются стабильными в размерах при температуре выше температуры плавления полимера и которые сохраняют характеристики термосваривания и/или характеристики сварки. В особенности, существует потребность в сшитых пленках с термостойкостью после термоотверждения (без сварки), с улучшенными механическими свойствами и улучшенным сопротивлением проколу. Существует дополнительная потребность в таких сшитых пленках, которые сохраняют характеристики термоклеевого соединения и характеристики термосварного соединения при сохранении стабильности размеров на протяжении стадии склеивания или сварки. Существует дополнительная потребность в сшитых пленках с широким и желательным технологическим окном термосваривания и которые могут быть использованы в применениях для высокотемпературных заполнений и переработок в тепловой или радиационной стерилизации и в применениях растягивающихся пленок и усадочных пленок. Некоторые из этих потребностей и другие были удовлетворены посредством следующего изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей следующие компоненты:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина;

В) по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Изобретение также обеспечивает пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей, по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера; и

где пропилен/этиленовый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного этилена, исходя из общей массы интерполимера; и

где пропилен/α-олефиновый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного α-олефина, исходя из общей массы интерполимера, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Изобретение также обеспечивает перфорированную пленку, включающую, по меньшей мере, три слоя, внутренний слой и два внешних слоя, и где, по меньшей мере, один слой образован композицией, содержащей, по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера; и

где в том случае, когда пленку подвергают воздействию повышенных температур, по меньшей мере, один внутренний слой размягчается или плавится в такой степени, что под воздействием сжимающего усилия достаточное число перфораций склеиваются во внутреннем слое с приданием повышенной влагонепроницаемости пленочной композиции, и

где слои пленочной композиции имеют перфорации с обычным центром, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Изобретение также обеспечивает пленку, содержащую, по меньшей мере, один слой, образованный из композиции, содержащей компонент А) и, по меньшей мере, один слой, образованный из композиции, содержащей компонент В), следующим образом:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина;

В) по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Изобретение также обеспечивает пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей следующие компоненты:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина, и где пленка сшита с использованием излучения и/или химических реагентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

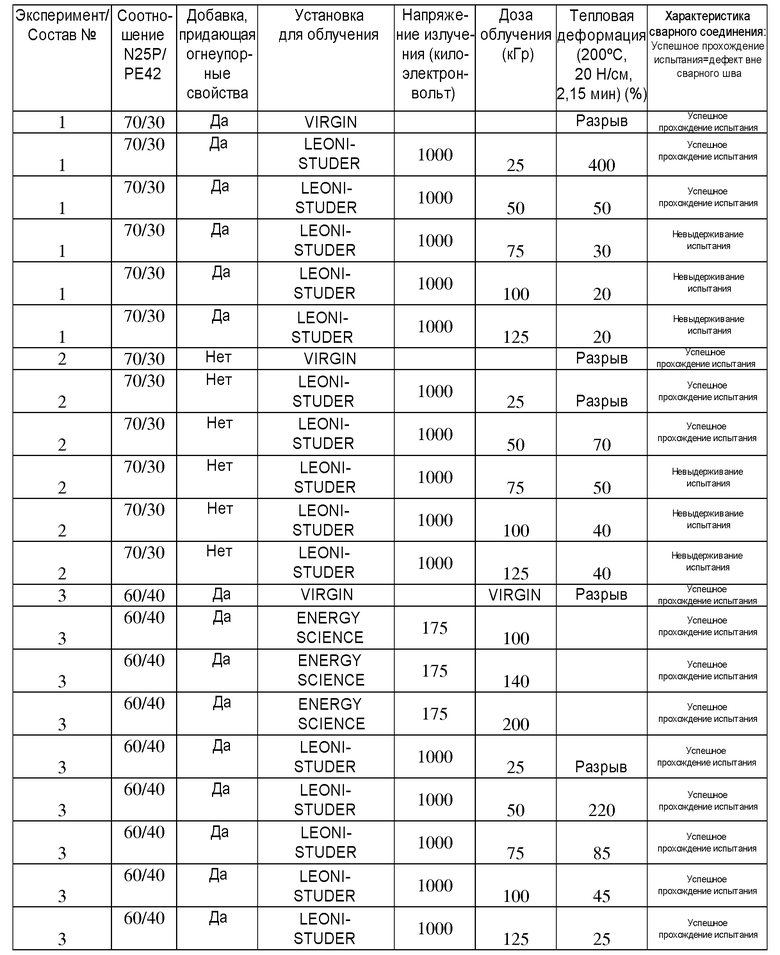

Фигура 1 отражает среднюю прочность термоклеевого соединения (которую указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS)) в зависимости от дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е62.

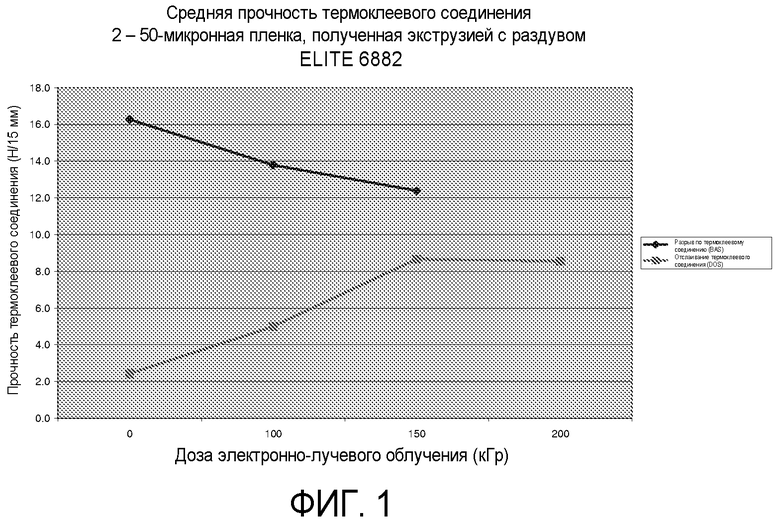

Фигура 2 отражает технологическое окно термосваривания (которое указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS))) для данной дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е62.

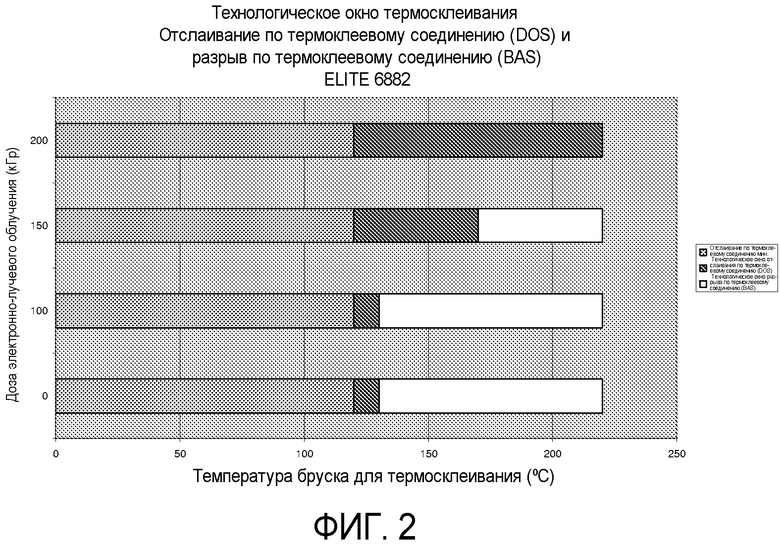

Фигура 3 отражает среднюю прочность термоклеевого соединения (которую указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклевому соединению (BAS)) в зависимости от дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е54.

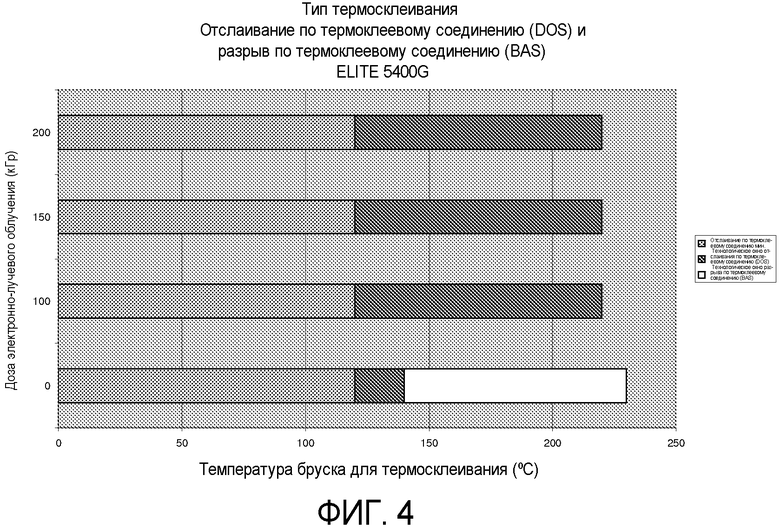

Фигура 4 отражает технологическое окно термосваривания (которое указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS))) для данной дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е54.

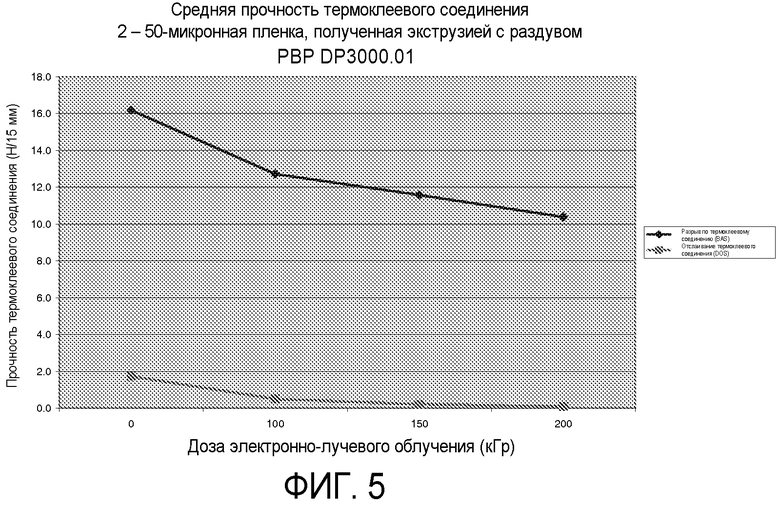

Фигура 5 отражает среднюю прочность термоклеевого соединения (которую указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS)) в зависимости от дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Р30.

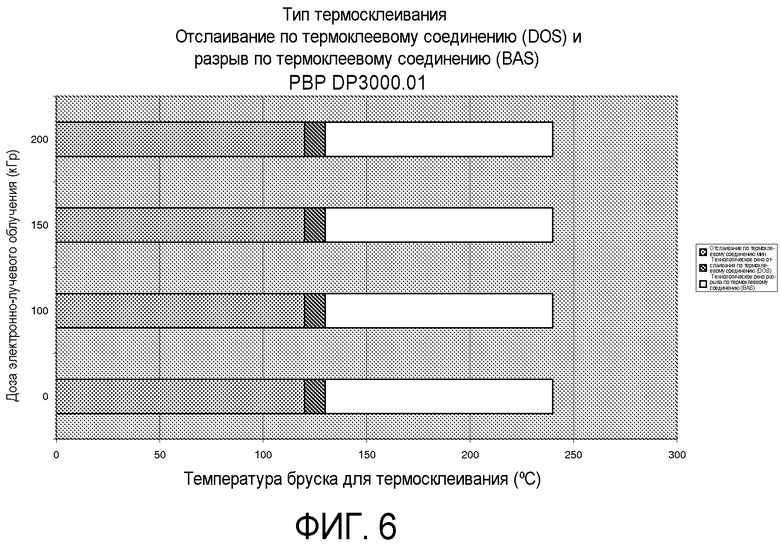

Фигура 6 отражает технологическое окно термосваривания (которое указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS))) для данной дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Р30.

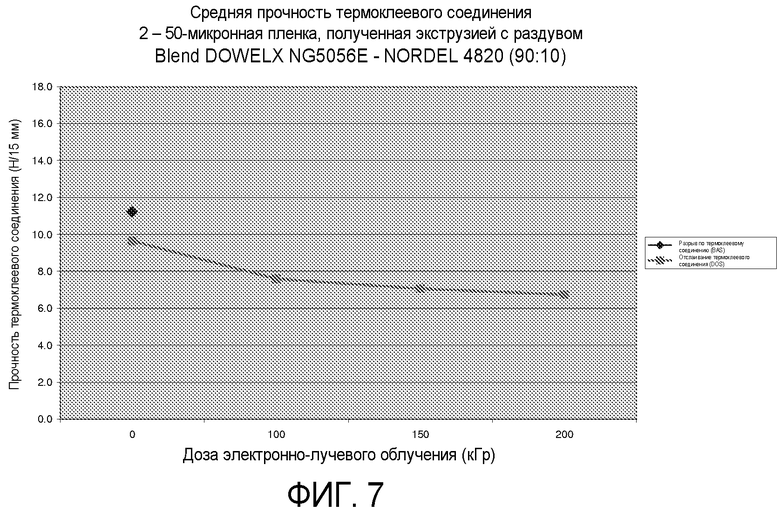

Фигура 7 отражает среднюю прочность термоклеевого соединения (которую указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS)) в зависимости от дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е20.

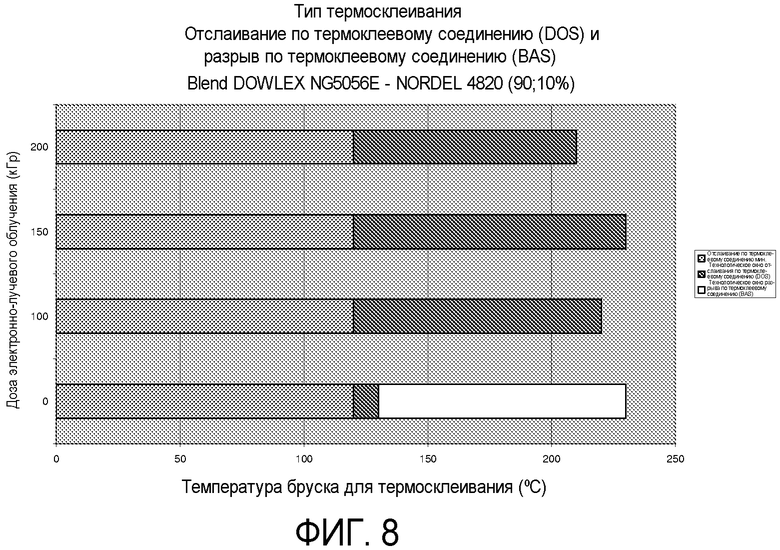

Фигура 8 отражает технологическое окно термосваривания (которое указывают в виде отслаивания по термоклеевому соединению (DOS) и разрыва по термоклеевому соединению (BAS))) для данной дозы электронно-лучевого облучения пленки, образованной из композиции, содержащей полимер Е20.

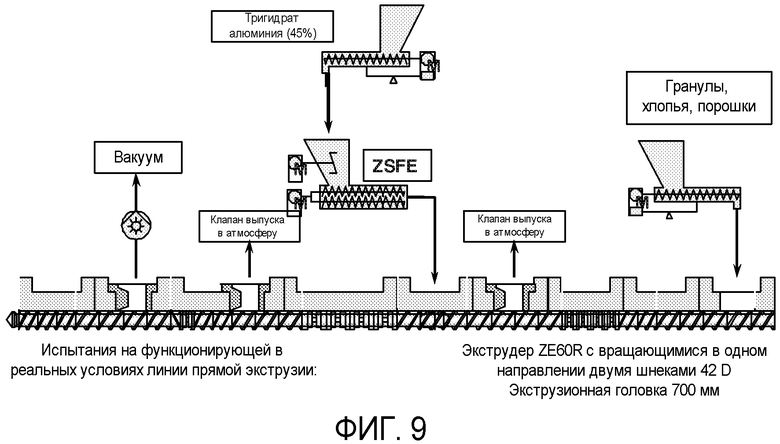

Фигура 9 отражает схему прямой экструзии для изготовления гибких, огнезащитных (препятствующих воспламенению) мембран.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как упомянуто выше, изобретение обеспечивает, в первом аспекте, пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей следующие компоненты:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина;

В) по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера или пропилен/α-олефинового интерполимера; и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Во втором аспекте изобретение обеспечивает пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей, по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера; и

где пропилен/этиленовый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного этилена, исходя из общей массы интерполимера; и

где пропилен/α-олефиновый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного α-олефина, исходя из общей массы интерполимера, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

В третьем аспекте изобретение также обеспечивает перфорированную пленку, включающую, по меньшей мере, три слоя, внутренний слой и два внешних слоя, и где, по меньшей мере, один слой образован из композиции, содержащей, по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера; и

где в том случае, когда пленку подвергают воздействию повышенных температур, по меньшей мере, один внутренний слой размягчается или плавится в такой степени, что при подвергании воздействию сжимающего усилия достаточное число перфораций склеиваются во внутреннем слое с приданием повышенной влагонепроницаемости пленочной композиции, и где слои пленочной композиции имеют перфорации с обычным центром, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

В четвертом аспекте изобретение обеспечивает пленку, содержащую, по меньшей мере, один слой, образованный из композиции, содержащей компонент А), и, по меньшей мере, один слой, образованный из композиции, содержащей компонент В), что указано ниже:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина;

В) по меньшей мере, один полимер, выбранный из группы, состоящей из пропилен/этиленового интерполимера и пропилен/α-олефинового интерполимера, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

В пятом аспекте изобретение также обеспечивает пленку, включающую, по меньшей мере, один слой, образованный из композиции, содержащей следующие компоненты:

А) по меньшей мере, один полимер, выбранный из группы, состоящей из следующего:

i) полимера на основе этилена,

ii) этилен/α-олефин/диенового интерполимера, и

iii) полимера на основе С4-С10 олефина, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

В шестом аспекте изобретение обеспечивает перфорированную пленку, включающую, по меньшей мере, три слоя, внутренний слой и два внешних слоя, и где, по меньшей мере, один слой содержит пленку, обладающую признаками данного изобретения; и где в том случае, когда пленку подвергают воздействию повышенных температур, по меньшей мере, один внутренний слой размягчается или плавится в такой степени, что при подвергании воздействию усилия сжимающего усилия достаточное число перфораций склеиваются во внутреннем слое с приданием повышенной влагонепроницаемости пленочной композиции, и

где слои пленочной композиции имеют перфорации с обычным центром, и где пленка подвергнута сшивке с использованием излучения и/или химических реагентов.

Следующие варианты осуществления относятся к любой из вышеупомянутых пленок в зависимости от конкретного случая (в установленном порядке).

В одном варианте осуществления компонент В представляет собой пропилен/этиленовый интерполимер, который имеет плотность от 0,86 г/см3 до 0,93 г/см3, предпочтительно от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 2 г/10 мин до 30 г/10 мин, предпочтительно от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления компонент В представляет собой пропилен/этиленовый интерполимер, и где пропилен/этиленовый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного этилена, исходя из общей массы интерполимера. В дополнительном варианте осуществления пропилен/этиленовый интерполимер имеет плотность от 0,86 г/см3 до 0,93 г/см3, предпочтительно от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 2 г/10 мин до 30 г/10 мин, предпочтительно от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления компонент В представляет собой пропилен/α-олефиновый интерполимер, который имеет плотность от 0,86 г/см3 до 0,93 г/см3, предпочтительно от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 2 г/10 мин до 30 г/10 мин, предпочтительно от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления компонент В представляет собой пропилен/α-олефиновый интерполимер, и где пропилен/α-олефиновый интерполимер содержит от 70 до 96 массовых процентов полимеризованного пропилена, исходя из общей массы интерполимера, и от 4 до 30 массовых процентов полимеризованного α-олефина, исходя из общей массы интерполимера. В дополнительном варианте осуществления пропилен/α-олефиновый интерполимер имеет плотность от 0,86 г/см3 до 0,93 г/см3, предпочтительно от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 2 г/10 мин до 30 г/10 мин, предпочтительно от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления компонент В присутствует в количестве от 5 до 50 массовых процентов, предпочтительно от 10 до 40 массовых процентов, исходя из общей массы композиции.

В одном варианте осуществления компонент А присутствует в количестве от 50 до 95 массовых процентов, исходя из общей массы композиции. В одном варианте осуществления компонент А присутствует в количестве от 60 до 95 массовых процентов, исходя из общей массы композиции. Компонент А присутствует в количестве от 70 до 95 массовых процентов, исходя из общей массы композиции.

В одном варианте осуществления компонент А присутствует в количестве, составляющем более чем 50 массовых процентов, исходя из общей массы композиции, и компонент В присутствует в количестве, составляющем менее чем 50 массовых процентов, исходя из общей массы композиции.

В одном варианте осуществления компонент А присутствует в количестве от 50 до 60 массовых процентов, исходя из общей массы композиции, и компонент В присутствует в количестве от 40 до 50 массовых процентов, исходя из общей массы композиции.

В одном варианте осуществления компонент А представляет собой полимер на основе этилена. В одном варианте осуществления компонент А имеет плотность от 0,900 г/см3 до 0,955 г/см3. В одном варианте осуществления компонент А имеет плотность от 0,910 г/см3 до 0,950 г/см3. В одном варианте осуществления компонент А имеет индекс расплава (I2) от 0,5 г/10 мин до 40 г/10 мин. В одном варианте осуществления компонент А имеет индекс расплава (I2) от 0,5 г/10 мин до 10 г/10 мин. В одном варианте осуществления компонент А имеет индекс расплава (I2) от 0,5 г/10 мин до 5 г/10 мин.

В одном варианте осуществления компонент А представляет собой этилен/α-олефин/диеновый интерполимер. В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет плотность от 0,85 г/см3 до 0,91 г/см3. В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет плотность от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет индекс расплава (I2) от 0,5 г/10 мин до 40 г/10 мин. В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет индекс расплава от 0,5 г/10 мин до 10 г/10 мин. В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет индекс расплава (I2) от 0,5 г/10 мин до 5 г/10 мин.

В одном варианте осуществления компонент А представляет собой полимер на основе С4-С10 олефина.

В одном варианте осуществления компонент А и компонент В составляют более чем 40 массовых процентов, предпочтительно более чем 50 массовых процентов относительно общей массы пленки.

В одном варианте осуществления компонент А и компонент В составляют более чем 80 массовых процентов, предпочтительно более чем 90 массовых процентов относительно общей массы пленки.

В одном варианте осуществления для второго или третьего аспекта изобретения полимер представляет собой пропилен/этиленовый интерполимер. В одном варианте осуществления пропилен/этиленовый интерполимер имеет плотность от 0,86 г/см3 до 0,93 г/см3. В одном варианте осуществления пропилен/этиленовый интерполимер имеет плотность от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/этиленовый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления для второго или третьего аспекта изобретения полимер представляет собой пропилен/α-олефиновый интерполимер. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет плотность от 0,86 г/см3 до 0,93 г/см3. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет плотность от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 30 г/10 мин. В одном варианте осуществления пропилен/α-олефиновый интерполимер имеет показатель текучести расплава (MFR) от 5 г/10 мин до 12 г/10 мин.

В одном варианте осуществления композиция дополнительно содержит, по меньшей мере, одну добавку. В дополнительном варианте осуществления, по меньшей мере, одну добавку выбирают из группы, состоящей из наполнителей, добавок, придающих огнеупорные свойства, окрашивающих веществ, стабилизаторов, технологических добавок (веществ для улучшения технологических свойств) и их комбинаций.

В одном варианте осуществления композиция дополнительно содержит наполнитель. В дополнительном варианте осуществления наполнитель выбирают из карбоната кальция, алюминий-тригидрата, магний-гидроксита, барий-сульфата, талька или диоксида кремния.

В одном варианте осуществления композиция и предпочтительно пленочная композиция первого аспекта дополнительно содержит второй полимер на основе этилена. В одном варианте осуществления второй полимер на основе этилена имеет плотность от 0,85 г/см3 до 0,91 г/см3. В одном варианте осуществления второй полимер на основе этилена имеет плотность от 0,86 г/см3 до 0,90 г/см3. В одном варианте осуществления второй полимер на основе этилена имеет индекс расплава (I2) от 0,5 г/10 мин до 40 г/10 мин. В одном варианте осуществления второй полимер на основе этилена имеет индекс расплава (I2) от 0,5 г/10 мин до 20 г/10 мин. В одном варианте осуществления второй полимер на основе этилена имеет индекс расплава (I2) от 0,5 г/10 мин до 5 г/10 мин.

В одном варианте осуществления пленку сшивают с использованием электронно-лучевого облучения с дозой от 5 кГр до 400 кГр (1 кГр=1 кДж/кг=0,1 МегаРад). В дополнительном варианте осуществления доза облучения составляет от 50 кГр до 200 кГр.

В одном варианте осуществления пленку сшивают посредством электронно-лучевого излучения, установленного на напряжении от 50 килоэлектрон-вольт до 5 Мегаэлектрон-вольт. В дополнительном варианте осуществления пленку сшивают электронно-лучевым излучением, установленным на напряжении от 200 килоэлектрон-вольт до 2 Мегаэлектрон-вольт.

В одном варианте осуществления пленку сшивают посредством гамма-облучения на уровне 5 кГр-400 кГр. В дополнительном варианте осуществления пленку сшивают гамма-облучением на уровне 50 кГр-200 кГр.

В одном варианте осуществления пленку химически сшивают посредством сшивающего агента. В дополнительном варианте осуществления сшивающий агент представляет собой агент серной вулканизации, азосоединение, силан или пероксид. В дополнительном варианте осуществления сшивающий агент представляет собой силан или пероксид.

В одном варианте осуществления пленка имеет толщину от 50 микрон до 5000 микрон, предпочтительно от 50 микрон до 1000 микрон, более предпочтительно от 50 микрон до 500 микрон и еще более предпочтительно от 50 микрон до 200 микрон.

В одном варианте осуществления пленка, обладающая признаками изобретения, имеет глубину сшивания 50 процентов или менее, относительно общей толщины пленки, которую определяют посредством напряжения на электронном пучке, толщины пленки и плотности пленки. Толщина пленки может быть измерена с использованием микрометра. Плотность пленки определяют с учетом ее полимерной композиции.

В предпочтительном варианте осуществления пленка, обладающая признаками изобретения, имеет общую толщину пленки от 50 микрон до 500 микрон, предпочтительно от 50 микрон до 200 микрон и имеет глубину сшивания 50 процентов или менее относительно общей толщины пленки.

В одном варианте осуществления пленка имеет величину удлинения тепловой деформации от 10 процентов до 200 процентов, предпочтительно от 50 до 100 процентов.

В одном варианте осуществления пленка имеет тепловую деформацию от 0 до 200 процентов, предпочтительно от 20 до 100 процентов.

В одном варианте осуществления пленка имеет прочность клеевого соединения от 2 Н/15 мм до 20 Н/15 мм. В одном варианте осуществления пленка имеет прочность клеевого соединения от 2 Н/15 мм до 10 Н/15 мм. В одном варианте осуществления пленка имеет прочность клеевого соединения от 5 Н/15 мм до 20 Н/15 мм.

В одном варианте осуществления пленка имеет прочность клеевого соединения, значение которого выше или равно 10 Н/15 мм, предпочтительно выше или равно 20 Н/15 мм.

В одном варианте осуществления пленку получают посредством способа экструзии с раздувом.

В одном варианте осуществления пленку получают посредством способа полива из раствора.

В одном варианте осуществления пленку получают посредством способа экструзии.

В одном варианте осуществления пленка не является ориентированной.

В одном варианте осуществления пленка состоит из одного слоя.

В одном варианте осуществления пленка содержит, по меньшей мере, два слоя.

В одном варианте осуществления пленка содержит, по меньшей мере, один слой, образованный из нетканого полотна, тканого полотна, второй полимерной композиции, бумаги, картона или алюминиевой фольги.

В одном варианте осуществления пленка, обладающая признаками изобретения, и предпочтительно пленка в соответствии с третьим или шестым аспектом изобретения состоит из трех слоев.

В одном варианте осуществления пленка, обладающая признаками изобретения, и предпочтительно пленка в соответствии с третьим или шестым аспектом изобретения, содержит, по меньшей мере, один слой, образованный из нетканого полотна, тканого полотна, второй полимерной композиции, бумаги, картона или алюминиевой фольги.

В одном варианте осуществления пленка, обладающая признаками изобретения, и предпочтительно пленка в соответствии с третьим или шестым аспектом изобретения содержит, по меньшей мере, четыре слоя. В дополнительном варианте осуществления, по меньшей мере, один слой образован из нетканого полотна, тканого полотна, второй полимерной композиции, бумаги, картона или алюминиевой фольги.

В одном варианте осуществления пленка, обладающая признаками изобретения, и предпочтительно пленка в соответствии с третьим или шестым аспектом изобретения дополнительно содержит слой, включающий GPPS (полистирол общего назначения), HIPS (ударопрочный полистирол), ABS (сополимер акрилонитрила, бутадиена и стирола), SAN (сополимер стирола и акрилонитрила), нейлон, стирольные блоксополимеры или их смесь.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, водонепроницаемость пленочной композиции определяют с использованием испытания на гидронапор: Hydrohead Water Pressure Test ISO 1420A1.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, каждый из внешних слоев является смежным с поверхностью внутреннего слоя.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, по меньшей мере, один внутренний слой имеет температуру размягчения по Вика, по меньшей мере, на 20°С ниже, чем соответственные температуры размягчения, по меньшей мере, двух внешних слоев.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, подвергание воздействию повышенной температуры и подвергание воздействию сжимающего усилия происходят одновременно.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, перфорации имеют размеры, которые по отдельности составляют менее чем 100 микрон или ровно 100 микрон.

В одном варианте осуществления в соответствии с третьим или шестым аспектом изобретения, перфорации имеют размеры, которые по отдельности составляют более чем 1 микрон или ровно 1 микрон.

Компонент А может включать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Компонент В может включать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Пленочная композиция может включать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Пленка, обладающая признаками изобретения, включая перфорированную пленку, может включать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Изобретение также обеспечивает изделие, включающее пленку, обладающую признаками изобретения.

В одном варианте осуществления изделие представляет собой лист, ковер/дорожное покрытие, адгезив, оболочку провода, кабель, ткань с покрытием, элемент ходовой части машины, элемент обуви, покрытие, изделие с покрытием, ламинированное изделие, слоистый пенопласт, автомобильную покрышку, кожаное изделие, изделие для сооружения кровли, гидроизоляционную мембрану, искусственную кожу, искусственное покрытие, потребительские товары длительного пользования, узел вычислительной машины, ремень, волокно или ткань.

В одном варианте осуществления изделие представляет собой соединительный слой между экструдированными листами, соединительный слой между экструдированными пленками, соединительный слой между экструдированными профилями, соединительный слой между поливочными пленками, или соединительный слой между литыми профилями.

Изобретение также обеспечивает пакет, содержащий пленку, имеющую признаки изобретения.

Изобретение также обеспечивает геомембрану, содержащую пленку, имеющую признаки изобретения.

Изобретение также обеспечивает ламинированную структуру, содержащую пленку, имеющую признаки изобретения. В одном варианте осуществления ламинированная структура дополнительно включает, по меньшей мере, один другой слой в виде пеноматериала. В одном варианте осуществления ламинированная структура дополнительно включает, по меньшей мере, один другой слой в виде ткани. В одном варианте осуществления ламинированная структура дополнительно включает, по меньшей мере, один другой слой в виде нетканого полотна. В одном варианте осуществления ламинированная структура дополнительно включает, по меньшей мере, один другой слой в виде бумаги или картона. Ламинированная структура может включать комбинацию из двух или более вариантов осуществления, которые описаны в этом документе.

Изобретение также обеспечивает обувное изделие, содержащее пленку, имеющую признаки изобретения. В дополнительном варианте осуществления обувное изделие выбирают из группы, состоящей из подметки обуви, прослойки между стелькой и подошвой обуви, цельной подошвы обуви, из изделия, полученного способом переформования, изделия из натуральной кожи, изделия из синтетической кожи, передней части обуви, ламинированного изделия, изделия с покрытием, сапог, сандалий, галош, пластиковой обуви и их комбинаций.

Изобретение также обеспечивает позитивную пленку, содержащую пленку, имеющую признаки изобретения, и отпечатанное изображение. В одном варианте осуществления отпечатанное изображение получают с помощью чернил, закрепляющихся под действием излучения. В одном варианте осуществления отпечатанное изображение получают путем испарения и нанесения, по меньшей мере, одного металла. В дополнительном варианте осуществления металл представляет собой алюминий.

Полимер на основе пропилена

Полимеры на основе пропилена, подходящие для композиций, имеющих признаки изобретения, включают пропилен и обычно этилен и/или один или более ненасыщенных сомономеров. Полимеры на основе пропилена включают интерполимеры на основе пропилена, но не ограничиваются этим. Интерполимер на основе пропилена может представлять собой статистический блок сополимер или терполимер на основе пропилена. Предпочтительно, полимер на основе пропилена представляет собой интерполимер на основе пропилена.

Ненасыщенные сомономеры включают С4-С20 α-олефины, особенно С4-С12 α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и тому подобное; С4-С20 диолефины, предпочтительно 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; С8-С40 винилароматические соединения, включающие стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галогензамещенные С8-С40 винилароматические соединения, такие как хлорстирол и фторстирол.

Подходящие сомономеры для полимеризации с пропиленом включают этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-унидецен, 1-додецен, а также 4-метил-1-пентен, 4-метил-1-гексен, 5-метил-1-гексен, винилциклогексан и стирол. Предпочтительные сомономеры включают этилен, 1-бутен, 1-гексен и 1-октен и более предпочтительно этилен.

Интерполимеры на основе пропилена этого изобретения включают интерполимеры пропилен/этилен, пропилен/этилен/1-бутен, пропилен/этилен/ENB (5-этилиден-2-норборнен), пропилен/этилен/1-гексен, пропилен/этилен/1-октен, но не ограничиваются этим.

Полимеры на основе пропилена включают полимеры VERSIFY (The Dow Chemical Company), полимеры VISTAMAXX (ExxonMobil Chemical Co.), плимеры LICOCENE (Clariant), полимеры EASTOFLEX (Eastman Chemical Co.), полимеры REXTAC (Hunstman) и полимеры VESTOPLAST (EVONIK), полимеры TAFCELEN от компании Sumitomo, полимеры TAFMER XM от компании Mitsui, полимеры ADSYL/ADFLEX от компании Basell, полимеры WINTEC от компании JPP, но не ограничиваются этим. Подходящие полимеры на основе пропилена включают полимеры на основе пропилена, описанные в предварительной заявке на патент США 60/988999 (поданной 19 ноября 2007 г., теперь PCT/US08/082599), включенной в полном объеме в этот документ путем ссылки.

Интерполимеры на основе пропилена этого изобретения обычно включают звенья, полученные из пропилена, в количестве, по меньшей мере, приблизительно 60, предпочтительно, по меньшей мере, приблизительно 70 и более предпочтительно, по меньшей мере, приблизительно 80 массовых процентов интерполимера, исходя из массы интерполимера. Массовый процент мономера или сомономера может быть определен способами, известными в данной области, включающими способы FTIR (инфракрасная спектроскопия с Фурье-преобразованием) и NMR (ядерно-магнитный резонанс) (например, 13С NMR), но не ограниченными этим. Обычное количество звеньев, полученных из этилена, в интерполимерах пропилен/этилен составляет, по меньшей мере, приблизительно 0,1, предпочтительно, по меньшей мере, приблизительно 1 и более предпочтительно, по меньшей мере, приблизительно 4 массовых процента, и максимальное количество полученных из этилена звеньев, присутствующих в этих интерполимерах, составляет обычно не больше приблизительно 30, предпочтительно не больше приблизительно 25 и более предпочтительно не больше приблизительно 20 массовых процентов интерполимера (исходя из массы интерполимера).

В одном варианте осуществления интерполимер на основе пропилена имеет показатель текучести расплава (MFR) более чем или равный 0,1, предпочтительно более чем или равный 0,2, более предпочтительно более чем или равный 0,5 г/10 мин и еще более предпочтительно более чем или равный 2 г/10 мин. В другом варианте осуществления интерполимер на основе пропилена имеет показатель текучести расплава (MFR) менее чем или равный 100 г/10 мин, предпочтительно менее чем или равный 50, более предпочтительно менее чем или равный 30 г/10 мин и еще более предпочтительно менее чем или равный 12 г/10 мин. MFR измеряют в соответствии со стандартом ASTM D-1238 (2,16 кг, 230°С). В предпочтительном варианте осуществления интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер.

В одном варианте осуществления интерполимер на основе пропилена имеет показатель текучести расплава (MFR) от 0,1 до 100 г/10 мин, предпочтительно от 0,5 до 50 г/10 мин и более предпочтительно от 2 до 30 г/10 мин, и еще более предпочтительно от 5 до 12 г/10 мин. Все отдельно взятые значения и поддиапазоны, от 0,1 до 100 г/10 мин, включены в этот документ и раскрыты в этом документе. MFR измеряют в соответствии со стандартом ASTM D-1238 (2,16 кг, 230°С). В предпочтительном варианте осуществления интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер.

В одном варианте осуществления интерполимер на основе пропилена имеет плотность, значение которой меньше или равно 0,93 г/см3 (см3=сс), предпочтительно меньше или равно 0,92 г/см3 и более предпочтительно меньше или равно 0,91 г/см3. В другом варианте осуществления интерполимер на основе пропилена имеет плотность, значение которой больше или равно 0,83 г/см3, предпочтительно больше или равно 0,84 г/см3 и более предпочтительно больше или равно 0,85 г/см3. В предпочтительном варианте осуществления интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер.

В одном варианте осуществления интерполимер на основе пропилена имеет молекулярно-массовое распределение, значение которого меньше или равно 6, и предпочтительно меньше или равно 5,5, и более предпочтительно меньше или равно 5. В другом варианте осуществления молекулярно-массовое распределение имеет значение, которое больше или равно 2, предпочтительно больше или равно 2,5, и более предпочтительно больше или равно 3. В предпочтительном варианте осуществления интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер.

В одном варианте осуществления средневесовая молекулярная масса (Мw) интерполимера на основе пропилена этого изобретения составляет от 30000 до 1000000. Молекулярно-массовое распределение (Мw/Mn) интерполимера на основе пропилена составляет обычно от 2 до 6. В предпочтительном варианте осуществления интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер.

В одном варианте осуществления интерполимер на основе пропилена имеет степень кристалличности, выраженную в процентах, значение которой меньше или равно 50 процентам, предпочтительно меньше или равно 40 процентам и более предпочтительно меньше или равно 35 процентам, что измерено с помощью дифференциальной сканирующей калориметрии (DSC). Предпочтительно, эти полимеры имеют степень кристалличности, выраженную в процентах, от 2 процентов до 50 процентов, включая все отдельно взятые значения и поддиапазоны от 2 процентов до 50 процентов. Такие отдельно взятые значения и поддиапазоны раскрыты в этом документе.

В одном варианте осуществления интерполимеры на основе пропилена характеризуются наличием, по меньшей мере, одной, предпочтительно двух и более характеристик, выбранных из следующих характеристик: (i) полученные методом 13С ЯМР пики, соответствующие региоошибке (нарушение регулярности) на приблизительно 14,6 м.д. (ppm) и приблизительно 15,7 м.д. (ppm), пики с приблизительно равной интенсивностью, (ii) показатель асимметрии, Six, имеющий значение более чем приблизительно -1,20, (iii) кривая, полученная методом дифференциальной сканирующей калориметрии (DSC) с Тme, которая остается практически неизменной, и Тmax, которая снижается по мере увеличения количества сомономера (то есть звеньев, полученных из этилена и/или ненасыщенного(ых) сомономера(ов)) в интерполимере, и (iv) дифракционная рентгенограмма, которая дает больше информации о кристаллах гамма-формы, чем о сравниваемом интерполимере, полученном посредством катализатора Ziegler-Natta. Предпочтительно интерполимер на основе пропилена представляет собой пропилен/этиленовый интерполимер. Следует отметить, что в характеристике (i) расстояние между двумя пиками, полученными посредством 13С ЯМР, составляет приблизительно 1,1 м.д. (ppm). Эти интерполимеры на основе пропилена изготавливают с использованием неметаллоценового металлцентрированного катализатора с гетероарильными лигандами. Обычно интерполимеры этого варианта осуществления характеризуются, по меньшей мере, одной характеристикой, предпочтительно, по меньшей мере, двумя, более предпочтительно, по меньшей мере, тремя и еще более предпочтительно всеми четырьмя характеристиками из этих упомянутых характеристик.

В одном варианте осуществления полимер на основе пропилена содержит, по меньшей мере, 50 массовых процентов пропилена (исходя из общего количества полимеризованных мономеров) и, по меньшей мере, 5 массовых процентов этилена (исходя из общего количества полимеризованного мономера), и имеет пики, полученные посредством 13С ЯМР, соответствующие региоошибке (нарушение регулярности), на приблизительно 14,6 и 15,7 м.д. (ppm), и пики имеют приблизительно одинаковую интенсивность (например, смотри патент США 6919407, колонка 12, строка 64 - колонка 15, строка 51, включенный в этот документ путем ссылки).

Что касается характеристики, получаемой посредством дифракционной рентгенограммы, из вышеупомянутого подпункта (iv), «сравниваемый» интерполимер представляет собой интерполимер, имеющий аналогичный мономерный состав в пределах 10 массовых процентов и аналогичную Mw (средневесовую молекулярную массу) в пределах 10 массовых процентов. Например, если обладающий признаками изобретения пропилен/этилен/1-гексеновый интерполимер включает 9 массовых процентов этилена и 1 массовый процент 1-гексена, и имеет Mw, равную 250000, тогда сравниваемый полимер мог бы иметь от 8,1 до 9,9 массовых процентов этилена, от 0,9 до 1,1 массового процента 1-гексена и Mw от 225000 до 275000, и мог бы быть получен посредством катализатора Ziegler-Natta.

Как рассмотрено выше, в одном варианте осуществления интерполимеры на основе пропилена изготавливают с использованием металлцентрированного катализатора с гетероарильными лигандами, в комбинации с одним или несколькими активаторами, например, с алюмоксаном. В некоторых вариантах осуществления металл представляет собой один или несколько металлов, выбранных из гафния и/или циркония. Более конкретно, в некоторых вариантах осуществления катализатора было обнаружено, что использование металла, гафния, является предпочтительным в сравнении с металлом, цирконием, для катализаторов с гетероарильными лигандами. Катализаторы в некоторых вариантах осуществления представляют собой композиции, содержащие лиганд и предшественник металла, и необязательно могут дополнительно включать активатор, комбинацию активаторов или набор активаторов. Структуры подходящих катализаторов и связанные лиганды описаны в патенте США 6919407, колонка 16, строка 6 - колонка 41, строка 23, который включен в этот документ путем ссылки. Подходящие условия полимеризации описаны в патенте США 6919407, колонка 41, строка 23 - колонка 45, строка 43, который включен в этот документ путем ссылки.

Интерполимер на основе пропилена может иметь комбинацию двух или более подходящих вариантов осуществления, которые описаны в этом документе.

Пропилен/α-олефиновый интерполимер может иметь комбинацию двух или более подходящих вариантов осуществления, которые описаны в этом документе.

Пропилен/этиленовый интерполимер может иметь комбинацию двух или более подходящих вариантов осуществления, которые описаны в этом документе.

Полимеры на основе этилена

Полимеры на основе этилена включают полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен сверхнизкой плотности (ULDPE), однородно разветвленные линейные полимеры этилена и однородно разветвленные в основном линейные полимеры этилена (то есть однородно разветвленные полимеры этилена с длинноцепной разветвленностью), но не ограничиваются этим.

Полиэтилен высокой плотности (HDPE), полезный в качестве полиолефиновой смолы, обычно имеет плотность приблизительно 0,95 - приблизительно 0,97 г/см3. Промышленно выпускаемые примеры HDPE являются легко доступными на рынке сбыта. Другие подходящие полимеры этилена включают полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE) и линейный полиэтилен сверхнизкой плотности (ULDPE). Обычно полиэтилен низкой плотности (LDPE) изготавливают под высоким давлением с использованием условий протекания свободно-радикальной полимеризации. Полиэтилен низкой плотности обычно имеет плотность от 0,91 до 0,94 г/см3.

Линейный полиэтилен низкой плотности (LLDPE) характеризуется небольшой, при наличии таковой, длинноцепной разветвленностью, в противоположность традиционному полиэтилену низкой плотности (LDPE). Способы получения LLDPE хорошо известны в данной области, и промышленно выпускаемые марки этой полиолефиновой смолы имеются в продаже. Как правило, LLDPE получают в газофазных реакторах-полимеризаторах с псевдоожиженным слоем или в реакторах-полимеризаторах для жидкофазного процесса в растворе, с использованием каталитической системы Ziegler-Matta.

Линейный полиэтилен низкой плотности (LLDPE), полиэтилен сверхнизкой плотности (ULDPE), однородно разветвленные линейные интерполимеры этилена и однородно разветвленные в основном линейные интерполимеры этилена, каждый из них обычно содержат в себе полимеризованный, по меньшей мере, один α-олефин. Термин «интерполимер», использованный в этом документе, указывает, что полимер может представлять собой сополимер, терполимер или любой полимер, имеющий более одного полимеризованного мономера. Мономеры, надлежащим образом сополимеризованные с этиленом для получения интерполимера, включают С3-С20 α-олефины, более предпочтительно С3-С10 α-олефины, и в особенности пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Особенно предпочтительные сомономеры включают пропилен, 1-бутен, 1-гексен и 1-октен.

Промышленно выпускаемые примеры подходящих интерполимеров на основе этилена включают полимеры ENGAGE, ATTANE, AFFINITY, DOWLEX, ELITE, все доступные в компании The Dow Chemical Company, полимеры EXCEED и EXACT, доступные в компании Exxon Chemical Company, и полимеры TAFMER, доступные в компании The Mitsui Chemical Company.

Термины «однородный» и «однородноразветвленный» используют в отношении этилен/α-олефинового интерполимера, в котором α-олефиновый сомономер является статистически (случайным образом) распределенным в пределах данной полимерной молекулы, и все полимерные молекулы имеют одинаковое или в значительной степени одинаковое соотношение сомономера(ов)-к-этилену. Включенными в число однородно разветвленных линейных интерполимеров этилена являются полимеры этилена, которые не имеют длинноцепной разветвленности (или измеряемые количества длинноцепной разветвленности), но в действительности имеют короткоцепные ответвления, полученные из сомономера, полимеризованного в интерполимер, и которые являются однородно распределенными, как в пределах той же самой полимерной цепи, так и между различных полимерных цепей. То есть однородно разветвленные линейные интерполимеры этилена не имеют длинноцепной разветвленности подобно тому, как это имеет место в случае линейных полиэтиленовых полимеров низкой плотности или линейных полиэтиленовых полимеров высокой плотности, изготовленных с использованием полимеризационных процессов, позволяющих достигнуть равномерного распределения разветвленности. Промышленно выпускаемые примеры однородно разветвленных линейных этилен/α-олефиновых интерполимеров включают полимеры TAFMER, поставляемые компанией Mitsui Chemical Company, и полимеры EXACT, поставляемые компанией ExxonMobil Chemical Company.

Как рассмотрено выше, однородно разветвленные линейные интерполимеры этилена имеют линейную основную цепь полимера, не измеряемую длинноцепную разветвленность и узкое молекулярно-массовое распределение. Такие полимеры представляют собой обычно интерполимеры этилена и, по меньшей мере, одного α-олефинового сомономера с 3-20 атомами углерода, и предпочтительно сополимеры этилена с С3-С10 α-олефином, и более предпочтительно сополимеры этилена с пропиленом, 1-бутеном, 1-пентеном, 1-гексеном, 1-гептеном или 1-октеном, и еще более предпочтительно сополимеры этилена с пропиленом, 1-бутеном, 1-гексеном или 1-октеном. Этот класс полимеров раскрыт, например, Элстоном в патенте США 3645992, а дополнительные процессы для получения таких полимеров, с использованием металлоценовых катализаторов, были разработаны, как показано, например, в Европейских патентах 0129368, 0260999, в патентах США 4701432, 4937301, 4935397, 5055438 и в Международной публикации WO 90/07526, каждый(ая) из которых включен(а) в этот документ путем ссылки. Полимеры могут быть изготовлены посредством традиционных полимеризационных процессов (например, в газовой фазе, в суспензии, в растворе и под высоким давлением).

Однородно разветвленные в основном линейные интерполимеры этилена описаны в патентах США 5272236, 5278272, 6054544, 6335410 и 6723810, каждый из которых в полном объеме включен в этот документ путем ссылки. В основном линейные интерполимеры этилена представляют собой интерполимеры этилена, в которых сомономер является статистически распределенным в пределах данной интерполимерной молекулы, и все интерполимерные молекулы имеют одинаковое или в значительной степени одинаковое соотношение сомономер/этилен в пределах того интерполимера. Кроме того, в основном линейные интерполимеры этилена являются однородно разветвленными интерполимерами этилена, имеющими длинноцепную разветвленность. Длинноцепные ответвления имеют аналогичное распределение сомономера, что и основная цепь полимера, и могут иметь приблизительно такую же длину, что и длина основной цепи полимера. «В основном линейный» обычно относится к полимеру, который замещен, в среднем, посредством 0,01 длинноцепных ответвлений на 1000 всех углеродов - посредством 3 длинноцепных ответвлений на 1000 всех углеродов. Длина длинноцепного ответвления является больше, чем длина углеродной цепи короткоцепного ответвления, образованного при внедрении одного сомономера в основную цепь полимера. Промышленно выпускаемые примеры в основном линейных полимеров включают полимеры ENGAGE и полимеры AFFINITY (и те и другие, доступные в компании The Dow Chemical Company).

В противоположность термину «в основном линейный полимер этилена» термин «линейный полимер этилена» означает то, что полимер не имеет длинноцепных ответвлений, которые можно измерить и продемонстрировать, то есть полимер является замещенным, в среднем, посредством менее чем 0,01 длинноцепного ответвления на 1000 углеродов.

В основном линейные интерполимеры этилена образуют уникальный класс однородно разветвленных полимеров этилена. Они в значительной степени отличаются от общеизвестного класса обычных, однородно разветвленных линейных интерполимеров этилена, описанных Элстоном в патенте США 3645992, и, кроме того, они не попадают в тот же класс, что и обычные линейные полимеры этилена, «полученные полимеризацией в присутствии гетерогенных катализаторов Ziegler-Natta» (например, полиэтилен сверхнизкой плотности (ULDPE), линейный полиэтилен низкой плотности (LLDPE) или полиэтилен высокой плотности (HDPE), изготовленные, например, с использованием способа, раскрытого Андерсеном и др. в патенте США 4076698), и они не попадают в тот же класс, что и сильно разветвленные полиэтилены, полученные полимеризацией, инициируемой свободными радикалами, под высоким давлением, такие как, например, полиэтилен низкой плотности (LDPE), сополимеры этилена и акриловой кислоты (EAA) и сополимеры этилена и винилацетата (EVA).

«Длинноцепная разветвленность (LCB)» может быть определена традиционными методами, известными в данной области, такими как спектроскопия ядерно-магнитного резонанса на ядрах 13С (13С ЯМР), с использованием, например, способа Randall (Rev. Micromole. Chem. Phys., C29 (2&3), 1989, pp. 285-297). Два других способа представляют собой гельпроникающую хроматографию в сочетании с детектором малоуглового лазерного светорассеяния (GPC-LALLS), и гельпроникающую хроматографию в сочетании с детектором дифференциального вискозиметра (GPC-DV). Использование этих методов для определения длинноцепных ответвлений и лежащие в основе этих методов теории были хорошо освещены в литературе. Смотри, например, публикацию: Zimm, B.H. и Stockmayer, W.H., J. Chem. Phys., 17, 1301 (1949), и публикацию: Rudin, A., Modern Methods of Polymer Characterization, John Wiley & Sons, New York (1991) pp. 103-112.

Однородные разветвленные полимеры этилена, полезные в настоящем изобретении, будут предпочтительно иметь единственный пик плавления, который измеряют с использованием дифференциальной сканирующей калориметрии (DSC), в отличие от гетерогенно разветвленных линейных полимеров этилена, которые имеют два или более пиков плавления, вследствие широкого распределения разветвленности для гетерогенно разветвленных полимеров.

В предпочтительном варианте осуществления изобретения полимер на основе этилена представляет собой этилен/α-олефиновый интерполимер, содержащий, по меньшей мере, один α-олефин.

Сомономеры включают пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-пентен, 4-метил-1-пентен и 1-октен, несопряженные диены, полиены, бутадиены, изопрены, пентадиены, гексадиены (например, 1,4-гексадиен), октадиены, стирол, галогензамещенный стирол, алкилзамещенный стирол, тетрафторэтилены, винилбензоциклобутен, нафтены, циклоалкены (например, циклопентен, циклогексен, циклооктен) и их смеси, но не ограничиваются этим. Обычно этилен сополимеризуют с одним С3-С20 α-олефином и предпочтительно с одним С3-С10 α-олефином. Предпочтительные сомономеры включают пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен и более предпочтительно включают пропен, 1-бутен, 1-гексен и 1-октен.

Иллюстративные сополимеры, содержащие только сополимеризованные этилен и один α-олефин, включают этилен/пропиленовые (EP) сополимеры, этилен/бутеновые (EB) сополимеры, этилен/гексеновые (EH) сополимеры, этилен/октеновые (EO) сополимеры и этилен/пропилен/октеновые терполимеры. Предпочтительные сополимеры включают сополимеры EP, EB, EH и EO.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет молекулярно-массовое распределение (Mw/Mn) менее чем или равное 10 и предпочтительно менее чем или равное 5.

В одном варианте осуществления этилен/α-олефиновые интерполимеры имеют молекулярно-массовое распределение от 1,1 до 5, и более предпочтительно от приблизительно 1,5 до 4 или от 1,5 до 3. Все отдельно взятые значения и поддиапазоны от приблизительно 1 до 5 включены в этот документ и раскрыты в этом документе.

В одном варианте осуществления полимеры на основе этилена и предпочтительно этилен/α-олефиновые интерполимеры имеют индекс расплава, I2, значение которого меньше или равно 40 г/10 мин, предпочтительно меньше или равно 20 г/10 мин, более предпочтительно меньше или равно 10 г/10 мин, или меньше или равно 5 г/10 мин, который измеряют в соответствии со стандартом ASTM 1238 в условиях 190°С/2,16 кг.

В одном варианте осуществления полимеры на основе этилена и предпочтительно этилен/α-олефиновые интерполимеры имеют индекс расплава, I2, значение которого больше или равно 0,1 г/10 мин, предпочтительно больше или равно 0,2 г/10 мин, более предпочтительно больше или равно 0,5 г/10 мин, который измеряют в соответствии со стандартом ASTM 1238 в условиях 190°С/2,16 кг.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет индекс расплава (I2) от 0,1 г/10 мин до 40 г/10 мин, или от 0,5 г/10 мин до 10 г/10 мин, или от 0,5 г/10 мин до 5 г/10 мин, который определяют в соответствии со стандартом ASTM D-1238 (190°С, нагрузка 2,16 кг). Все отдельно взятые значения и поддиапазоны от 0,1 г/10 мин до 40 г/10 мин включены в этот документ и раскрыты в этом документе.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет плотность, значение которой меньше или равно 0,965 г/см3 (cc=cм3), предпочтительно меньше или равно 0,955 г/см3, и более предпочтительно меньше или равно 0,950 г/см3. В другом варианте осуществления этилен/α-олефиновый интерполимер имеет плотность, значение которой больше или равно 0,850 г/см3, предпочтительно больше или равно 0,900 г/см3 и более предпочтительно больше или равно 0,910 г/см3.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет плотность, значение которой меньше или равно 0,930 г/см3, предпочтительно меньше или равно 0,920 г/см3 и более предпочтительно меньше или равно 0,910 г/см3. В другом варианте осуществления этилен/α-олефиновый интерполимер имеет плотность, значение которой больше или равно 0,860 г/см3, предпочтительно больше или равно 0,865 г/см3 и более предпочтительно больше или равно 0,870 г/см3.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет PRR (Processing Rheology Ratio=реологический индекс способности к переработке, который описан ниже), значение которого меньше или равно 4, предпочтительно меньше или равно 3 и более предпочтительно меньше или равно 2.

В одном варианте осуществления этилен/α-олефиновый интерполимер имеет PRR (реологический индекс способности к переработке), значение которого больше или равно 8, предпочтительно больше или равно 12.

Вязкость интерполимера традиционно измеряют в пуазах (дина-секунда/квадратный сантиметр (дина-сек/см2)) при скоростях сдвига в пределах диапазона 0,1-100 радиан в секунду (рад/сек), и при 190°С, в атмосфере азота, с использованием динамического механического спектрометра (такого как динамический механический спектрометр RMS-800 или ARES от компании Rheometrics), с динамической разверткой, получаемой от 0,1 до 100 рад/сек. Вязкости при 0,1 рад/сек и при 100 рад/сек могут быть обозначены, соответственно, как V0,1 и V100, где соотношение этих двух параметров называют как RR (реологический индекс) и выражают как V0,1/V100. Значение PRR вычисляют по формуле:

PRR=RR+(3,82 - вязкость интерполимера по Муни (ML1+4 при 125°С))×0,3. Определение PRR описано в патенте США 6680361, в полном объеме включенном в этот документ путем ссылки.

Полимер на основе этилена может иметь комбинацию двух или более подходящих вариантов осуществления, которые описаны в этом документе.

Этилен/α-олефиновый интерполимер может иметь комбинацию двух или более подходящих вариантов осуществления, которые описаны в этом документе.

Этилен/ α -олефин/диеновый интерполимер и этилен/пропиленовый каучук

Этилен/α-олефин/диеновые интерполимеры содержат в себе полимеризованные этилен, по меньшей мере, один α-олефин (например, С3-С20 α-олефиновый мономер) и диен (например, С4-С40 диеновый мономер). α-Олефин может представлять собой либо алифатическое, либо ароматическое соединение, и может содержать ненасыщенность винилового типа или циклическое соединение, например, стирол, п-метилстирол, циклобутен, циклопентен и норборнен, включая норборнен, замещенный в 5- и 6-положении посредством С1-С20 гидрокарбильных групп. α-Олефин представляет собой предпочтительно С3-С20 алифатическое соединение, предпочтительно С3-С16 алифатическое соединение, и более предпочтительно С3-С10 алифатическое соединение. Предпочтительные ненасыщенные по этиленовому типу мономеры включают 4-винилциклогексен, винил циклогексан и С3-С10 алифатические α-олефины (в особенности пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-пентен, 4-метил-1-пентен, 1-октен, 1-децен и 1-додецен). Более предпочтительный С3-С10 алифатический α-олефин выбирают из группы, состоящей из пропилена, 1-бутена, 1-гексена и 1-октена, и более предпочтительно из пропилена. В предпочтительном варианте осуществления этилен/α-олефиновый интерполимер представляет собой интерполимер EPDM (на основе этиленовых, пропиленовых и диеновых мономеров). В дополнительном варианте осуществления диен представляет собой 5-этилиден-2-норборнен (ENB).

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер настоящего изобретения имеет содержание С2 от 51 до 95 массовых процентов, наиболее предпочтительно от 55 до 90 массовых процентов или от 60 до 90 массовых процентов, исходя из общей массы интерполимера. Интерполимеры также содержат, по меньшей мере, один α-олефин, и предпочтительно пропилен, обычно на уровне от 5 до 49 массовых процентов, и наиболее предпочтительно от 10 до 45 массовых процентов, или 10-40 массовых процентов, исходя из общей массы интерполимера.

В одном варианте осуществления интерполимер содержит несопряженный диен, и содержание несопряженного диена составляет предпочтительно от 0,5 до 25 массовых процентов, более предпочтительно от 1 до 20 массовых процентов, и наиболее предпочтительно от 2 до 10 массовых процентов, исходя из общей массы интерполимера. В другом варианте осуществления может быть включено одновременно более одного диена, например, 1,4-гексадиен и ENB, с общим включением диенов в пределах, точно описанных выше.

В одном варианте осуществления диеновый мономер представляет собой несопряженный диолефин, который обычно используют в качестве мономера-модификатора для сшивания. Несопряженный диолефин может представлять собой диен с прямой С6-С15 цепью, с разветвленной С6-С15 цепью или диен-циклический С6-С15 углеводород. Иллюстративные несопряженные диены представляют собой ациклические диены с прямой цепью, такие как 1,4-гексадиен и 1,5-гептадиен, ациклические диены с разветвленной цепью, такие как 5-метил-1,4-гексадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-1,6-октадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен, 5,7-диметил-1,7-октадиен, 1,9-декадиен, и смешанные изомеры дигидромирцена, алициклические диены с одним кольцом, такие как 1,4-циклогексадиен, 1,5-циклооктадиен и 1,5-циклододекадиен, многокольцевые алициклические конденсированные диены и диены с кольцом с внутренним мостиком, такие как тетрагидроинден, метил-тетрагидроинден, алкенил-, алкилиден-, циклоалкенил- и циклоалкилиден-норборнены, такие как 5-метилен-2-норборнен (MNB), 5-этилиден-2-норборнен (ENB), 5-винил-2-норборнен, 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен и 5-циклогексилиден-2-норборнен. Предпочтительно диен является несопряженным диеном, выбранным из группы, состоящей из ENB, дициклопентадиена, 1,4-гексадиена, 7-метил-1,6-октадиена и предпочтительно из ENB, дициклопентадиена и 1,4-гексадиена, более предпочтительно из ENB и дициклопентадиена, и еще более предпочтительно из ENB.

В одном варианте осуществления диен представляет собой сопряженный диен, выбранный из группы, состоящей из 1,3-пентадиена, 1,3-бутадиена, 2-метил-1,3-бутадиена, 4-метил-1,3-пентадиена или 1,3-циклопентадиена. Содержание диенового мономера, включает ли оно сопряженный диен, несопряженный диен или оба типа диенов, может попадать в пределы, точно описанные выше для несопряженных диенов.

Хотя предпочтительные этилен/α-олефиновые интерполимеры являются существенно свободными от любого диенового мономера, который обычно инициирует возникновение длинноцепной разветвленности (LCB), этилен/α-олефиновый интерполимер может включать такой мономер, если затраты являются приемлемыми, а желательные свойства интерполимера, такие как, например, обрабатываемость/технологичность, прочность при растяжении или относительное удлинение, не ухудшаются до неприемлемого уровня. Такие диеновые мономеры включают дициклопентадиен, NBD, метил-норборнадиен, винил-норборнен, 1,6-гептадиен, 1,7-октадиен и 1,9-декадиен. При добавлении такие мономеры добавляют в количестве в пределах диапазона от «больше нуля» до 3 массовых процентов, более предпочтительно от 0,01 до 2 массовых процентов, исходя из общей массы полимеризованных мономеров.

Предпочтительные интерполимеры настоящего изобретения содержат в себе полимеризованные этилен, по меньшей мере, один α-олефин и 5-этилиден-2-норборнен (ENB). Предпочтительные α-олефины включают пропилен, 1-бутен, 1-гексен и 1-октен и наиболее предпочтительно пропилен. В предпочтительном варианте осуществления интерполимер включает в себя полимеризованный этилен, пропилен и 5-этилиден-2-норборнен (ENB).

В одном варианте осуществления количество ENB в интерполимере составляет от 0,5 до 15 массовых процентов, предпочтительно от 1 до 10 массовых процентов и более предпочтительно от 2 до 8 массовых процентов, исходя из общей массы интерполимера.

Как правило, полимеризация может быть выполнена в условиях, хорошо известных в данной области для реакций полимеризации с катализаторами типа Циглера-Натта или Каминского-Синна, то есть при температурах от 0°С до 250°С, предпочтительно при 30°С-200°С и при давлениях от атмосферного до 10000 атмосфер. Полимеризации также могут быть проведены в соответствии с процессами, раскрытыми в европейской заявке на патент EP0775718А. Эта заявка и приведенные в ней ссылки являются в полном объеме включенными в этот документ путем ссылки. Полимеризации могут быть осуществлены с использованием суспензионной или газофазной полимеризации или их комбинаций.

Полимеризация протекает предпочтительно с помощью катализатора с единым центром полимеризации на металле (металлоценовый катализатор или катализатор с «напряженной структурой»), давая в результате относительно не содержащий гель продукт со слабовыраженным запахом. Подходящие катализаторы для использования в полимеризациях этого изобретения, предпочтительно включают катализаторы с «напряженной структурой», которые раскрыты в патентах США 5272236 и 5278272, оба из которых в полном объеме включены в этот документ путем ссылки. Катализаторы полимеризации олефинов с участием моноциклопентадиенильных комплексов переходных металлов, указанные в патенте США 5026798, идеи которого включены в этот документ путем ссылки, также являются подходящими в качестве катализаторов этого изобретения.

Предпочтительные примеры подходящих интерполимеров для использования в изобретении включают полимеры NORDEL IP, доступные в компании The Dow Chemical Company.

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет молекулярно-массовое распределение (Mw/Mn) от 1,1 до 5, более предпочтительно от 1,2 до 4 и наиболее предпочтительно от 1,5 до 3. Все отдельно взятые значения и поддиапазоны от 1,1 до 5 включены в этот документ и раскрыты в этом документе. В предпочтительном варианте осуществления этилен/α-олефин/диеновый интерполимер представляет собой этилен/пропилен/диеновый (EPDM) интерполимер.

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет плотность, значение которой больше или равно 0,820 г/см3, предпочтительно больше или равно 0,830 г/см3 и более предпочтительно больше или равно 0,840 г/см3. В предпочтительном варианте осуществления этилен/α-олефин/диеновый интерполимер представляет собой этилен/пропилен/диеновый (EPDM) интерполимер.

В другом варианте осуществления этилен/α-олефин/диеновый интерполимер имеет плотность, значение которой меньше или равно 0,960 г/см3, предпочтительно меньше или равно 0,930 г/см3 и более предпочтительно меньше или равно 0,910 г/см3. В предпочтительном варианте осуществления этилен/α-олефин/диеновый интерполимер представляет собой интерполимер EPDM.

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет вязкость полимера по Муни, ML(1+4) при 125°С, более чем 60, или более чем 70, или более чем 80, или более чем 90, или более чем 100. Вязкость полимера по Муни относится к вязкости «чистого» полимера в отсутствие распределяющего агента или масла. В предпочтительном варианте осуществления интерполимер представляет собой интерполимер EPDM.

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет вязкость полимера по Муни, ML(1+4) при 125°С, от 60 до 200, или от 80 до 180, или от 100 до 160. В предпочтительном варианте осуществления интерполимер представляет собой интерполимер EPDM.

В одном варианте осуществления этилен/α-олефин/диеновый интерполимер имеет вязкость полимера по Муни, ML(1+4) при 125°С, значение которой меньше или равно 150, или меньше или равно 140, или меньше или равно 130, или меньше или равно 120, или меньше или равно 100. В предпочтительном варианте осуществления интерполимер представляет собой интерполимер EPDM.

Улучшающий сшивание компонент также может представлять собой этилен/пропиленовый каучук (EPR). В одном варианте осуществления EPR имеет плотность от 0,810 до 0,960 г/см3, предпочтительно от 0,820 до 0,950 г/см3, и предпочтительно от 0,840 до 0,930 г/см3, и более предпочтительно от 0,860 до 0,910 г/см3 (ASTM D-792-00). В другом варианте осуществления EPR имеет плотность, значение которой больше или равно 0,820 г/см3, предпочтительно больше или равно 0,830 г/см3 и более предпочтительно больше или равно 0,840 г/см3. В еще одном варианте осуществления EPR имеет плотность, значение которой меньше или равно 0,960 г/см3, предпочтительно меньше или равно 0,930 г/см3 и более предпочтительно меньше или равно 0,910 г/см3.

Этилен/α-олефин/диеновый интерполимер может иметь комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Этилен/пропиленовый каучук может иметь комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Полимер на основе олефина

Полимер на основе олефина может быть выбран из полимеров на основе С4-С10 олефинов и предпочтительно из полимеров на основе С6-С8 олефинов, включая гомополимеры и интерполимеры. Примеры изотактических и синдиотактических моноолефиновых полимеров являются коммерчески доступными.

Добавки

Пленочная композиция может содержать одну или несколько добавок. Добавки включают антиокислители; модификаторы поверхностного натяжения; антиадгезивы; пластификаторы; масла для улучшения технологических свойств, сшивающие добавки, диспергирующие добавки, порообразующие вещества, УФ-стабилизаторы, антимикробные добавки, такие как металлоорганические соединения, изотиазолоны, сероорганические соединения и меркаптаны; антиокислители, такие как фенольные смолы, вторичные амины, фосфиты и сложные тиоэфиры; антистатические добавки, такие как четвертичные аммониевые соединения, амины и этоксилированные соединения, пропоксилированные соединения или глицерины; наполнители и армирующие добавки, такие как углеродная сажа, стекло, карбонаты металлов, такие как карбонат кальция, сульфаты металлов, такие как сульфат кальция, тальк, глина, гидроксид магния, тригидрат алюминия или другие добавки, придающие огнеупорные свойства, или стеклянные или графитовые волокна; гидролитические стабилизаторы; смазочные вещества, такие как жирные кислоты, жирные спирты, сложные эфиры, амиды жирных кислот, стеараты металлов, парафиновые и микрокристаллические воски, силиконы и сложные эфиры ортофосфорной кислоты; нейтрализаторы кислот или поглотители галогенов, такие как оксид цинка; смазки для форм, такие как тонкодисперсные или порошкообразные твердые частицы, мыла, воски, силиконы, полигликоли и комплексные сложные эфиры, такие как триметилолпропан-тристеарат или пентаэритрит-тетрастеарат; пигменты, красители и окрашивающие вещества; термостабилизаторы, такие как оловоорганические меркаптиды, октиловый сложный эфир тиогликолевой кислоты и карбоксилат бария или кадмия; вещества, задерживающие процесс старения под воздействием УФ-излучения, такие как стерически затрудненные амины, о-гидрокси-фенилбензотриазол, 2-гидрокси-4-алкоксибензофенон, салицилат, цианоакрилат, хелат никеля и бензилиден-малонат и оксаланилид; поглотители кислот; и цеолиты, молекулярные сита и другие известные дезодорирующие добавки, но не ограничиваются этим.

Другие добавки включают добавки, повышающие стойкость к царапанию/образованию дефектов на поверхности, такие как полидиметил-силоксан (PDMS), или функционализированный полидиметил-силоксан, или IRGASURF® SR 100 (доступный в компании Ciba Specialty Chemicals), или составы, повышающие стойкость к царапанию/образованию дефектов на поверхности, содержащие эрукамид. Функционализированные полидиметил-силоксаны включают гидроксил-функционализированный полидиметил-силоксан, амин-функционализированный полидиметил-силоксан, винил-функционализированный полидиметил-силоксан, арил-функционализированный полидиметил-силоксан, алкил-функционализированный полидиметил-силоксан, карбоксил-функционализированный полидиметил-силоксан, меркаптан-функционализированный полидиметил-силоксан и производные таковых, но не ограничиваются этим. Специалист в данной области может легко определить количества необходимых добавок, исходя из предполагаемого применения.

В предпочтительном варианте осуществления пленочная композиция не содержит полярный полимер, такой как полиамид, сложный полиэфир, полиэтилен-виниловый спирт, полиуретан или полимолочная кислота.

В предпочтительном варианте осуществления пленка не содержит акрилат, такой как этилен-метилакрилатный сополимер, этилен-этилакрилатный сополимер или этилен-бутилакрилатный сополимер.

В предпочтительном варианте осуществления пленка не содержит этилен-винилацетатный сополимер, сополимер этилена и акриловой кислоты или сополимер этилена и метакриловой кислоты.

В предпочтительном варианте осуществления пленка не содержит иономер, такой как один или несколько иономеров SURLYN, доступных в компании DuPont.

В предпочтительном варианте осуществления пленка не содержит поливинилхлорид (PVC) или винилиденхлоридный сополимер (PVDC).

В предпочтительном варианте осуществления пленка не содержит привитой полимер на основе этилена, например, полимер на основе этилена с привитым малеиновым ангидридом, и не содержит привитой полимер на основе пропилена, например, полимер на основе пропилена с привитым малеиновым ангидридом.

В предпочтительном варианте осуществления пленка не содержит олефин/виниловый ароматический сополимер.

Пленка может иметь комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Способ получения пленок или ламинированных материалов изобретения

Изобретение предусматривает однослойные и многослойные пленки, которые могут быть получены экструзией с раздувом, нанесением покрытия методом экструзии, ламинированием способом экструзии (например, между материалами на основе полотна) и другими способами. Многослойная пленка может включать полимерные пленки, полимерные нетканые материалы, тканые материалы или продукты на основе целлюлозы и бумаги, или металлическую фольгу, включающую металлизированные полимерные пленки (ламинаты).

Пленка изобретения может быть получена путем подбора термопластичных полимеров или смесей, пригодных для изготовления каждого слоя, путем формования пленки каждого слоя и в том случае, где пленка содержит более одного слоя, путем соединения слоев, путем формования раздувом, совместной экструзии или отливки одного или нескольких слоев. Желательно, слои пленки соединяют беспрерывно по всей поверхности контактирования между пленками (между слоями пленки).

В ламинированных материалах, изготовленных либо посредством термоламинирования, нанесения покрытия методом экструзии и/или ламинирования способом экструзии, поверхность расплавленного полимера (нанесение покрытия из расплава) или расплавленной полимерной пленки (термоламинирование) объединяется под давлением, с рядом материалов на основе полотна, включающих полимерные пленки, нетканые материалы, тканые материалы, бумагу и плиту, металлическую фольгу или металлизированные полимерные пленки. В общем и целом изобретение не ограничено пленкой и также является полезным, например, для сформованных раздувом контейнеров, для полученных литьем под давлением деталей, для мембран с тканым покрытием и тому подобного.

Для каждого слоя обычно подходит экструзионное смешение компонентов и любых дополнительных добавок, таких как добавки, улучшающие скольжение, антиадгезивы и полимерные технологические добавки. Экструзионное смешение следует выполнять таким образом, чтобы получить адекватную степень дисперсности. Параметры экструзионного смешения будут непременно варьироваться в зависимости от компонентов. Тем не менее, обычно общее деформирование полимеров, то есть степень смешения, является важным параметром и регулируется, например, с помощью конструкции шнека и температуры плавления. Температура плавления на протяжении получения пленки будет зависеть от компонентов пленки.

После экструзионного смешения получают структуру пленки. Структуры пленок могут быть получены с помощью традиционных методов изготовления, например, посредством экструзии с раздувом, с помощью процессов переработки с двухосным ориентированием (таких как процессы с использованием рамы для растягивания и ориентирования пленки или процессы с двойным раздувом), c помощью плоскощелевой экструзии/изготовления листов экструзией, с помощью изготовления мембраны непосредственно экструзией, совместной экструзии и ламинирования. Традиционные процессы экструзии с раздувом (также известные, как процессы получения пленки горячей экструзией с раздувом) описаны, например, в энциклопедии: The Encyclopedia of Chemical Technology, Kirk-Othmer, Third edition, John Wiley & Sons, New York, 1981, Vol. 16, pp. 416-417 and Vol. 18, pp. 191-192. Процессы изготовления пленок по технологии двухосного ориентирования, такие которые описаны в способе получения экструзией с «двойным раздувом» патента США 3456044 (Pahlke), и процессы, описанные в патенте США 4352849 (Mueller), в патентах США 4820557 и 4837084 (оба по Warren), в патенте США 4865902 (Golike et al.), в патенте США 4927708 (Herran et al.), в патенте США 4952451 (Mueller) и в патентах США 4963419 и 5059481 (оба по Lustig et al.), также могут быть использованы для изготовления новых структур пленок этого изобретения. Все эти патенты включены в этот документ путем ссылки.