Изобретение относится к теплоэнергетике, а именно к изготовлению коллекторов для устройств утилизации тепла отходящих от агрегатов газов, в частности для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов.

Известен способ изготовления коллекторов подвода-отвода воздуха теплообменного блока регенеративного воздухоподогревателя, заключающийся в том, что изготавливают две обечайки, выполняют в них проем под трубную доску и вваривают одну общую трубную доску в проемы обечаек (RU №2176051, 2001 г.).

Описанный способ является наиболее близким по технической сущности к заявляемому изобретению.

Известный способ не обеспечивает высокой технологичности, позволяющей снизить трудо- и материалозатраты при изготовлении устройства при одновременном обеспечении высокой прочности и надежности коллектора.

Задачей изобретения является повышение технологичности сборки при одновременном снижении трудо- и материалозатрат и повышении жесткости конструкции.

Поставленная задача решается за счет того, что согласно изобретению способ изготовления коллектора подвода или коллектора отвода воздуха теплообменного блока теплообменного аппарата типа регенеративного воздухоподогревателя предусматривает раскрой металлических листов для изготовления обечаек с последующей гибкой и сваркой по форме корпуса коллектора подвода или отвода воздуха, преимущественно в виде цилиндра, выполнение в нем проема под трубную доску с конфигурацией кромок, очерченных преимущественно по контуру цилиндрического прямоугольника с высотой, составляющей 0,72÷0,95 от высоты коллектора подвода или отвода воздуха в блоке, и угловой шириной, составляющей 0,07÷0,25 от периметра поперечного сечения обечайки коллектора подвода или отвода воздуха, раскрой и изготовление трубной доски с разделкой кромок и выполнением в ней отверстий, образующих трубное поле, площадь которого составляет 0,52÷0,81 от общей площади фронтальной поверхности трубной доски, и вваривание трубной доски в проем обечайки коллектора подвода или отвода воздуха с размещением торцевых кромок проема в пределах ширины контактирующих с ним торцов трубной доски.

Кромки трубной доски могут выполнять трехгранными. При этом одну из граней могут выполнять с образованием в поперечном сечении опорного участка без скоса, другую грань могут выполнять со скосом, образующим с опорным участком угол α=(22-29)°, а третью грань могут выполнять со скосом, образующим с опорным участком угол β=(25-35)°.

Трехгранные кромки трубной доски могут выполнять с толщиной опорного участка без скоса, составляющей 4,5-8,5% от общей толщины пластины, грань со скосом под углом α=(22-29)° могут выполнять толщиной, составляющей 5,9-12,5% от общей толщины пластины, а грань со скосом под углом β=(25-35)° могут выполнять толщиной, составляющей 79-89,6% от общей толщины пластины.

Отверстия в трубной доске, как правило, располагают горизонтальными рядами с чередованием четного и нечетного числа отверстий в смежных рядах по высоте трубной доски и со смещением их в смежных рядах на 0,4-0,6 величины шага в ряду.

Число рядов отверстий по высоте трубной доски могут выполнять преимущественно нечетным.

В каждом нечетном ряду могут выполнять на одно отверстие больше, чем в каждом четном, при этом число нечетных рядов могут выполнять преимущественно на один больше, чем четных.

Корпус коллектора подвода или отвода воздуха могут выполнять круглоцилиндрическим с внутренним диаметром 650÷1200 мм.

Корпус коллектора подвода или отвода воздуха могут оснащать ступеньками для обслуживания и ремонта участков теплообменных труб, по крайней мере, в зоне присоединения их к трубной доске, при этом ступеньки могут располагать преимущественно на внутренней стороне корпуса и выполнять предпочтительно в виде скоб.

При изготовлении коллектора подвода или коллектора отвода воздуха нижнего теплообменного блока корпус коллектора подвода или отвода воздуха могут выполнять с люком-лазом. Причем люк-лаз могут выполнять в боковой стенке корпуса коллектора подвода или отвода воздуха и снабжать съемной или откидной крышкой.

Для выполнения люка-лаза в боковую стенку корпуса могут вваривать патрубок диаметром, составляющим 0,5÷0,95 диаметра корпуса коллектора подвода или отвода воздуха, а крышку выполнять в виде плоской заглушки или криволинейной, преимущественно двоякой кривизны оболочки.

Люк-лаз могут выполнять в нижнем торце корпуса и закрывать крышкой, которую могут выполнять с возможностью поворота предпочтительно в плоскости расположения нижнего торца корпуса или в параллельной ей плоскости для открывания люка-лаза.

Технический результат, обеспечиваемый заявленным изобретением, состоит в повышении технологичности изготовления устройства - коллектора подвода или коллектора отвода воздуха - при одновременном снижении металлоемкости конструкции и повышении ее жесткости, при этом процесс изготовления коллектора упрощается, а трудоемкость снижается.

Изобретение поясняется чертежами, на которых изображено:

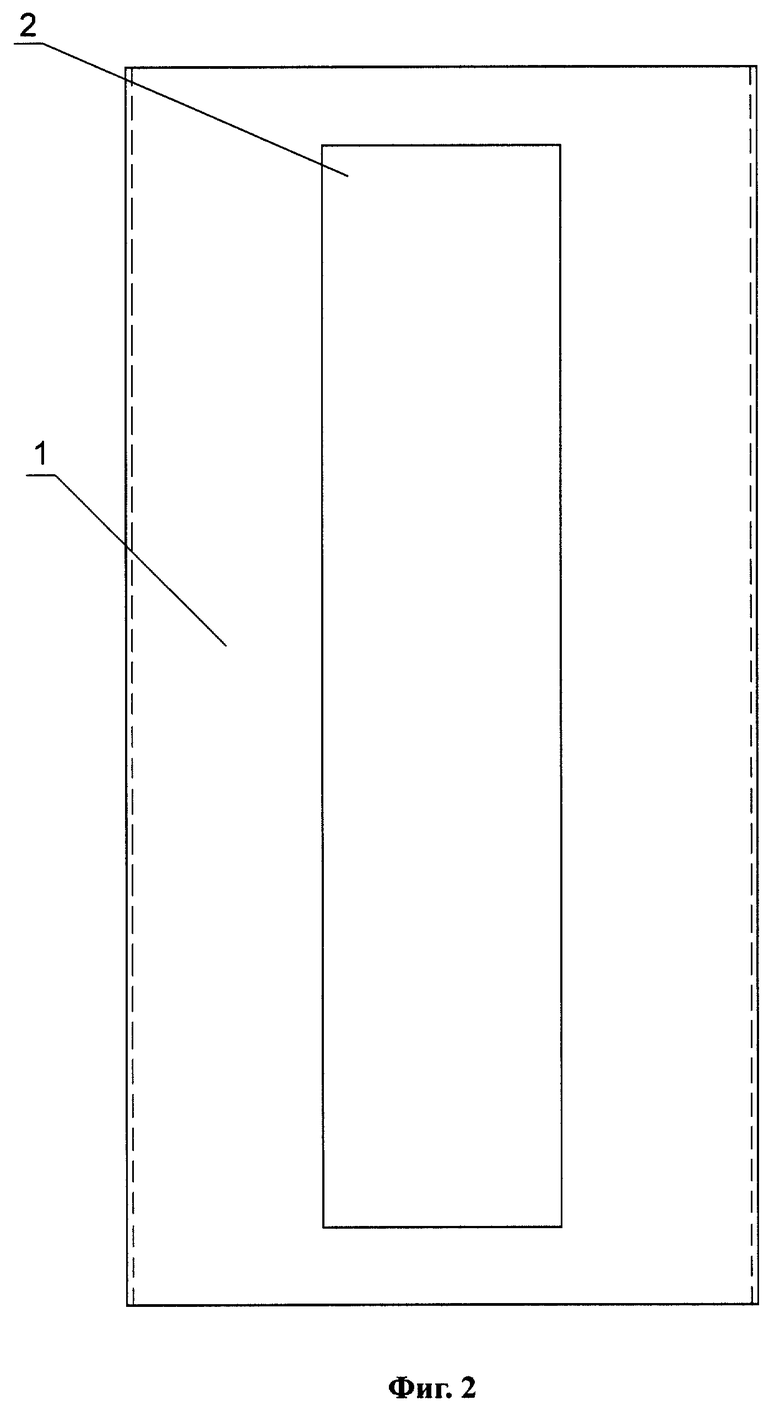

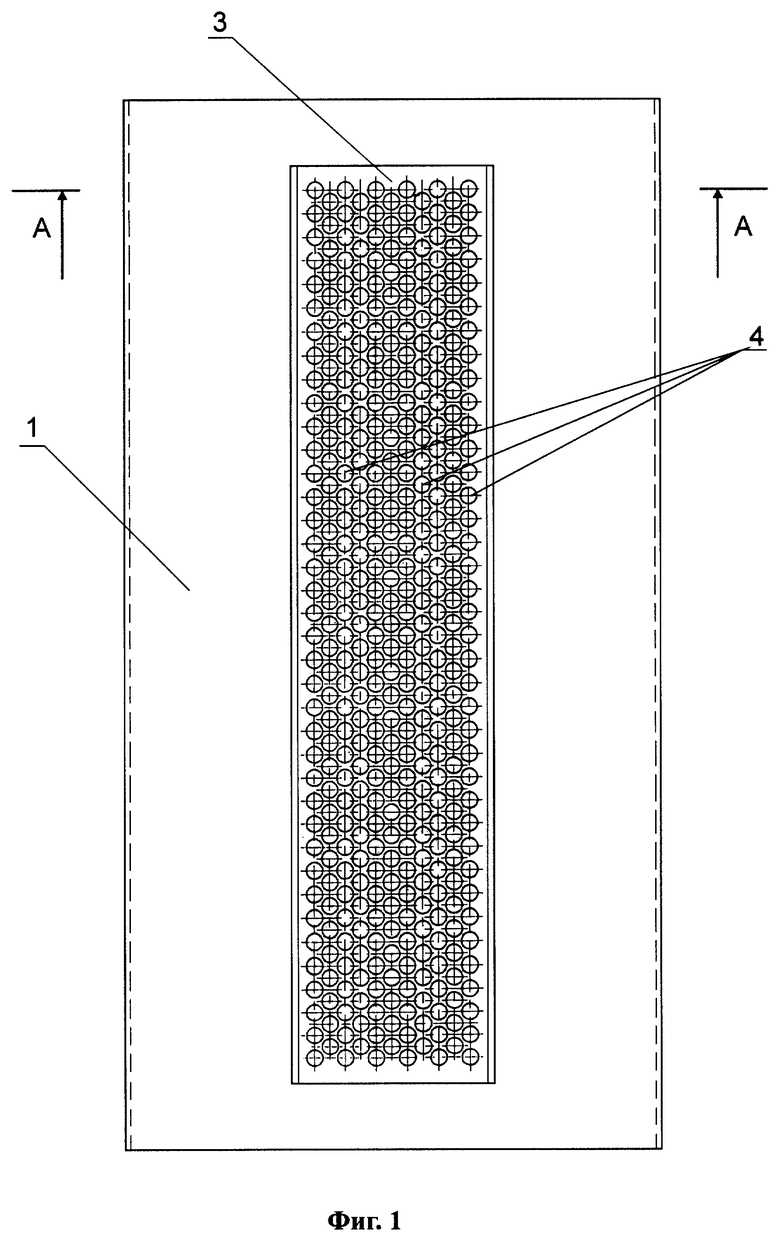

на фиг.1 - коллектор подвода или отвода воздуха регенеративного воздухоподогревателя, вид сбоку, со стороны трубной доски;

на фиг.2 - то же, без трубной доски;

на фиг.3 - разрез А-А на фиг.1;

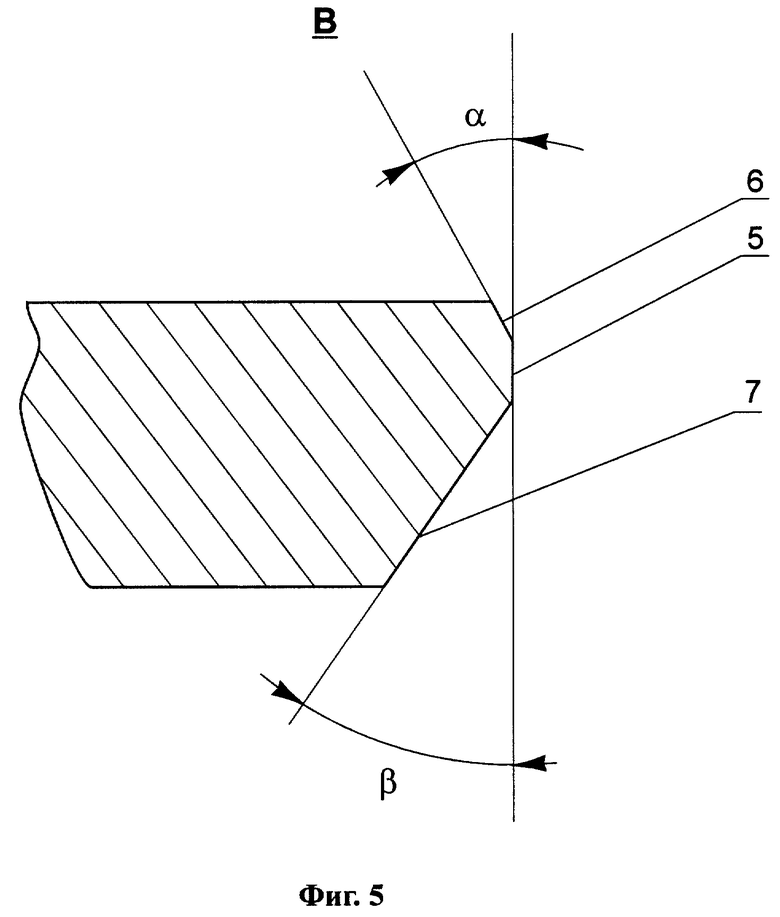

на фиг.4 - узел Б на фиг.3;

на фиг.5 - узел В на фиг.4.

Коллектор подвода или коллектор отвода теплообменного блока теплообменного аппарата (не показано) типа регенеративного воздухоподогревателя изготавливают следующим образом.

Раскраивают металлические листы для изготовления обечайки 1 с последующей гибкой и сваркой по форме корпуса коллектора подвода или отвода воздуха, преимущественно в виде цилиндра. Выполняют в цилиндре проем 2 под трубную доску 3 с конфигурацией кромок, очерченных преимущественно по контуру цилиндрического прямоугольника с высотой, составляющей 0,72÷0,95 от высоты коллектора в блоке, и угловой шириной, составляющей 0,07÷0,25 от периметра поперечного сечения обечайки 1 коллектора подвода или отвода воздуха. Раскраивают и изготавливают трубную доску 3 с разделкой кромок и выполняют в ней отверстия 4, образующие трубное поле, площадь которого составляет 0,52÷0,81 от общей площади фронтальной поверхности трубной доски 3. Вваривают трубную доску 3 в проем 2 обечайки 1 коллектора с размещением торцевых кромок проема 2 в пределах ширины контактирующих с ним торцов трубной доски 3.

Кромки трубной доски 3 могут выполнять трехгранными. При этом одну из граней 5 могут выполнять с образованием в поперечном сечении опорного участка без скоса, другую грань 6 могут выполнять со скосом, образующим с опорным участком угол α=(22-29)°, а третью грань 7 могут выполнять со скосом, образующим с опорным участком угол β=(25-35)°.

Трехгранные кромки трубной доски 3 могут выполнять с толщиной опорного участка 5 без скоса, составляющей 4,5-8,5% от общей толщины пластины. Грань 6 со скосом под углом α=(22-29)° могут выполнять толщиной, составляющей 5,9-12,5% от общей толщины пластины. Грань 7 со скосом под углом β=(25-35)° могут выполнять толщиной, составляющей 79-89,6% от общей толщины пластины.

Отверстия 4 в трубной доске 3, как правило, располагают горизонтальными рядами с чередованием четного и нечетного числа отверстий 4 в смежных рядах по высоте трубной доски 3 и со смещением их в смежных рядах на 0,4-0,6 величины шага в ряду.

Число рядов отверстий по высоте трубной доски 3 могут выполнять преимущественно нечетным.

В каждом нечетном ряду могут выполнять на одно отверстие 4 больше, чем в каждом четном, при этом число нечетных рядов могут выполнять преимущественно на один больше, чем четных.

Корпус коллектора подвода или отвода воздуха могут выполнять круглоцилиндрическим с внутренним диаметром 650-1200 мм.

Корпус коллектора подвода или отвода воздуха могут оснащать ступеньками для обслуживания и ремонта участков теплообменных труб, по крайней мере, в зоне присоединения их к трубной доске 3, при этом ступеньки могут располагать преимущественно на внутренней стороне корпуса и выполнять предпочтительно в виде скоб.

При изготовлении коллектора подвода или коллектора отвода нижнего теплообменного блока (не показано) корпус коллектора подвода или отвода воздуха могут выполнять с люком-лазом (не показано). Причем люк-лаз могут выполнять в боковой стенке корпуса коллектора подвода или отвода воздуха и снабжать съемной или откидной крышкой (не показано).

Для выполнения люка-лаза в боковую стенку корпуса могут вваривать патрубок (не показано) диаметром, составляющим 0,5÷0,95 диаметра корпуса коллектора подвода или отвода воздуха, а крышку выполнять в виде плоской заглушки или криволинейной, преимущественно двоякой кривизны оболочки.

Люк-лаз могут выполнять в нижнем торце корпуса и закрывать крышкой, которую могут выполнять с возможностью поворота предпочтительно в плоскости расположения нижнего торца корпуса или в параллельной ей плоскости для открывания люка-лаза.

Предлагаемое изобретение позволяет обеспечить снижение трудо- и материалозатрат, повысить прочность и жесткость конструкции коллектора подвода или отвода воздуха.

Изобретение относится к теплоэнергетике, а именно к изготовлению коллекторов подвода или отвода воздуха для устройств утилизации тепла отходящих от агрегатов газов, в частности для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов. Способ изготовления коллектора подвода или коллектора отвода воздуха теплообменного блока теплообменного аппарата типа регенеративного воздухоподогревателя предусматривает раскрой металлических листов для изготовления обечаек с последующей гибкой и сваркой по форме корпуса коллектора, преимущественно в виде цилиндра, выполнение в нем проема под трубную доску с конфигурацией кромок, очерченных преимущественно по контуру цилиндрического прямоугольника с высотой, составляющей 0,72-0,95 от высоты коллектора в блоке, и угловой шириной, составляющей 0,07-0,25 от периметра поперечного сечения обечайки коллектора, раскрой и изготовление трубной доски с разделкой кромок и выполнением в ней отверстий, образующих трубное поле, площадь которого составляет 0,52-0,81 от общей площади фронтальной поверхности трубной доски, и вваривание трубной доски в проем обечайки коллектора с размещением торцевых кромок проема в пределах ширины контактирующих с ним торцов трубной доски. Технический результат, обеспечиваемый заявленным изобретением, состоит в повышении технологичности изготовления устройства - коллектора подвода или коллектора отвода воздуха - при одновременном снижении металлоемкости конструкции и повышении ее жесткости, при этом процесс изготовления коллектора упрощается, а трудоемкость снижается.12 з.п.ф-лы, 5 ил.

| Способ получения искусственного меда | 1931 |

|

SU31838A1 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача