Изобретение относится к теплоэнергетике, а именно к изготовлению блоков для блочно-секционных устройств утилизации тепла отходящих от агрегатов газов, в частности, для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов.

Известен способ изготовления на стапеле объемных агрегатов, состоящих из центральной панели и боковых панелей, с помощью монтажного стапеля, предназначенного для установки в заданном взаимном положении центральной панели и монтажных секторов, образованных путем соединения боковых панелей между собой, совместной разделки отверстий под болты и соединения центральной панели с монтажными секторами с установкой перестыковочных пластин по периметру изделия (RU, патент № 2019010, 1994).

Наиболее близким аналогом является способ изготовления и монтажа блока теплообменного аппарата воздухоподогревателя с V-образными трубками, включающий изготовление двухпакетного блока V-образных трубок с коллекторами подвода и отвода воздуха и с перепускной камерой между двумя пакетами трубок, монтаж на трубной решетке с помощью развальцовки трубок и сварки, закрытие теплообменного блока покрывающими стенками, при этом двухпакетный блок V-образных трубок изготавливают из отдельных двухпакетных теплообменных модулей из V-образных трубок с перепускными камерами и с покрывающими стенками (RU № 2176051, F 23 L 15/04, 2001).

Известный способ не обеспечивает высокой технологичности, позволяющей снизить трудо- и материалозатраты при изготовлении устройства при одновременном обеспечении высокой прочности и надежности коллектора.

Задачей изобретения является повышение технологичности сборки при одновременном снижении трудо- и материалозатрат и повышении жесткости конструкции.

Поставленная задача решается за счет того, что согласно изобретению способ изготовления блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя предусматривает поэлементное выполнение на технологических постах заготовок обечаек корпусов коллекторов подвода и отвода подогреваемого воздуха, труб и трубных досок, элементов каркаса блока, гибку труб на трубогибочном оборудовании с получением многоходовых плоскоизогнутых труб с последовательно изменяющимися параметрами ветвей и соединяющих их колен, опрессовку изогнутых труб, сборку коллекторов с ввариванием в них трубных досок, монтаж каркаса блока и коллекторов, набивку пучка труб в блок и их повторную опрессовку совместно с коллекторами в составе блока, причем заготовку обечаек корпусов коллекторов производят путем раскроя металлических листов с последующей гибкой и сваркой по форме корпуса коллектора, преимущественно в виде цилиндра, выполнением в нем проема под трубную доску с торцевыми кромками прямоугольной конфигурации, параллельными поперечному сечению корпуса коллектора высотой, составляющей 0,72-0,95 от высоты коллектора в блоке, и угловой шириной, составляющей 0,07-0,25 от периметра поперечного сечения обечайки коллектора, раскрой и изготовление трубной доски с выполнением в ней отверстий, образующих трубное поле площадью 0,52-0,81 от общей площади ее фронтальной поверхности и вваривание трубной доски в проем обечайки коллектора с размещением торцевых кромок проема в пределах ширины контактирующих с ним торцов трубной доски, а при набивке пучка труб их располагают рядами по высоте с расстоянием между продольными осями труб в смежных рядах, составляющим 0,6-1,5 диаметра трубы, а в смежных по высоте рядах трубы смещают на 0,4-0,6 шага между продольными осями прямолинейных ветвей труб в ряду, величину которого принимают равной 1,5-2,3 диаметра трубы.

Могут использовать четырехходовые изогнутые трубы с двумя внешними и двумя внутренними прямолинейными ветвями и объединяющими их тремя коленами - двумя внешними и одним внутренним.

В каждом ряду могут располагать трубы с переменным расстоянием между осями внешних прямолинейных ветвей, причем трубу с наибольшим расстоянием между осями внешних прямолинейных ветвей располагают с возможностью заведения ее концов в крайние наиболее удаленные друг от друга однорядные отверстия в трубных досках коллекторов, а трубу с наименьшим расстоянием между осями внешних прямолинейных ветвей располагают с возможностью заведения ее концов в крайние ближайшие друг к другу однорядные отверстия в трубных досках коллекторов.

При набивке труб ряды их и трубы в каждом ряду могут отделять друг от друга по вертикали и горизонтали дистанцирующими элементами.

Для отделения внешних ветвей труб по вертикали и горизонтали могут использовать дистанцирующие элементы в виде разделительных решеток с отверстиями для прохода труб, а для отделения внутренних ветвей используют дистанцирующие элементы в виде складчатых пластин с расположенными с двух их сторон чередующимися опорными участками, причем при установке складчатых пластин опорные участки на нижней стороне вышележащих пластин опирают на опорные участки на верхней стороне нижележащих пластин с образованием между ними ячеек для установки труб.

Дистанцирующие элементы на внешних и внутренних ветвях труб могут располагать по длине труб предпочтительно с одинаковым шагом.

Могут использовать дистанцирующие элементы в виде складчатых пластин с опорными участками, имеющими опорную поверхность в виде фрагмента цилиндрической поверхности радиусом, составляющим не более 35% диаметра трубы.

Могут использовать дистанцирующие элементы в виде складчатых пластин с опорными участками, имеющими плоскую опорную поверхность.

Могут использовать дистанцирующие элементы в виде складчатых пластин, толщина которых составляет не менее 0,03 диаметра трубы.

В каждом четном ряду могут набивать нечетное число труб, предпочтительно не менее трех и не более девяти, а в каждом нечетном ряду - четное число труб, предпочтительно не менее двух и не более десяти.

Технический результат, обеспечиваемый заявленным изобретением, состоит в повышении технологичности изготовления устройства - блока теплообменного аппарата при одновременном снижении металлоемкости конструкции и повышении ее жесткости, при этом процесс изготовления блока упрощается, а трудоемкость снижается.

Изобретение поясняется чертежами, на которых изображено:

на фиг.1 - блок теплообменного аппарата, в плане;

на фиг.2 - фрагмент А на фиг.1;

на фиг.3 - разрез по Б-Б на фиг.1;

на фиг.4 - четырехветвевая труба теплообменного аппарата, в плане;

на фиг.5 - коллектор с трубной доской, вид со стороны трубной доски;

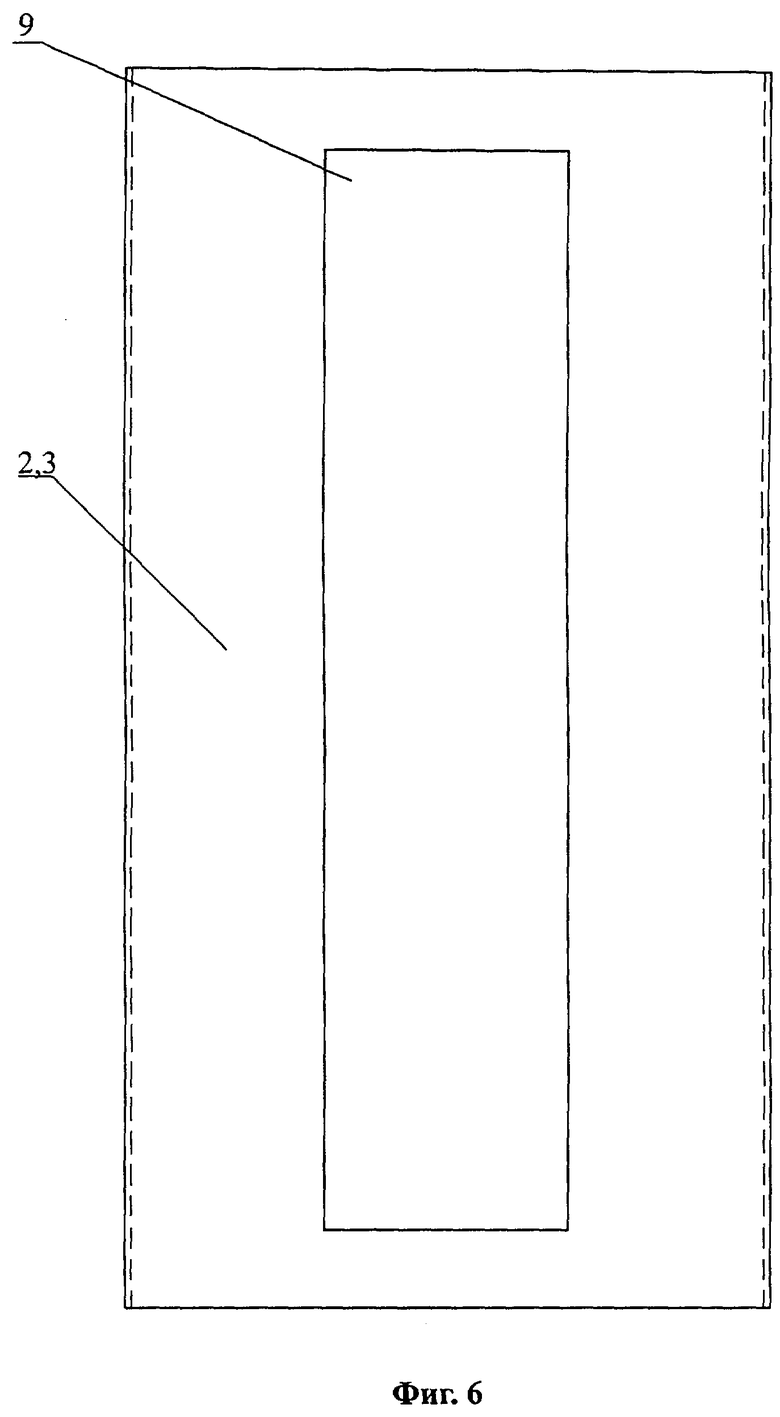

на фиг.6 - то же, без трубной доски;

на фиг.7 - разрез по В-В на фиг.5;

на фиг.8 - дистанцирующий элемент, вид сбоку.

Способ изготовления блока теплообменного аппарата 1 типа блочного или блочно-секционного регенеративного воздухоподогревателя предусматривает поэлементное выполнение на технологических постах заготовок обечаек 2 корпусов коллекторов 3 подвода и отвода подогреваемого воздуха, труб 4 и трубных досок 5, элементов каркаса 6 блока 1, гибку труб 4 на трубогибочном оборудовании (на чертежах не показано) с получением многоходовых плоскоизогнутых труб 4 с последовательно изменяющимися параметрами ветвей 7 и соединяющих их колен 8, опрессовку изогнутых труб 4, сборку коллекторов 3 с ввариванием в них трубных досок 5, монтаж каркаса 6 блока 1 и коллекторов 3, набивку пучка труб 4 в блок 1 и их повторную опрессовку совместно с коллекторами 3 в составе блока 1, причем заготовку обечаек 2 корпусов коллекторов 3 производят путем раскроя металлических листов (на чертежах не показано) с последующей гибкой и сваркой по форме корпуса коллектора 3, преимущественно в виде цилиндра, выполнением в нем проема 9 под трубную доску 5 с торцевыми кромками прямоугольной конфигурации, параллельными поперечному сечению корпуса коллектора 3 высотой, составляющей 0,72-0,95 от высоты коллектора 3 в блоке 1, и угловой шириной, составляющей 0,07-0,25 от периметра поперечного сечения обечайки 2 коллектора 3, раскрой и изготовление трубной доски 5 с выполнением в ней отверстий 10, образующих трубное поле площадью 0,52-0,81 от общей площади ее фронтальной поверхности и вваривание трубной доски 5 в проем 9 обечайки 2 коллектора 3 с размещением торцевых кромок проема 9 в пределах ширины контактирующих с ним торцов трубной доски 5, а при набивке пучка труб 4 их располагают рядами по высоте с расстоянием между продольными осями 11 труб 4 в смежных рядах, составляющим 0,6-1,5 диаметра трубы 4, а в смежных по высоте рядах трубы 4 смещают на 0,4-0,6 шага между продольными осями 11 прямолинейных ветвей 7 труб 4 в ряду, величину которого принимают равной 1,5-2,3 диаметра трубы 4.

Используют четырехходовые изогнутые трубы 4 с двумя внешними 12 и двумя внутренними 13 прямолинейными ветвями 7 и объединяющими их тремя коленами 8 - двумя внешними 14 и одним внутренним 15.

В каждом ряду располагают трубы 4 с переменным расстоянием между осями 11 внешних прямолинейных ветвей 12, причем трубу 4 с наибольшим расстоянием между осями 11 внешних прямолинейных ветвей 12 располагают с возможностью заведения ее концов 16 в крайние наиболее удаленные друг от друга однорядные отверстия 10 в трубных досках 5 коллекторов 3, а трубу 4 с наименьшим расстоянием между осями 11 внешних прямолинейных ветвей 12 располагают с возможностью заведения ее концов 16 в крайние ближайшие друг к другу однорядные отверстия 10 в трубных досках 5 коллекторов 3.

При набивке труб 4 ряды их и трубы 4 в каждом ряду отделяют друг от друга по вертикали и горизонтали дистанцирующими элементами 17.

Для отделения внешних ветвей 12 труб 4 по вертикали и горизонтали используют дистанцирующие элементы в виде разделительных решеток (на чертежах не показано) с отверстиями для прохода труб 4, а для отделения внутренних ветвей 13 используют дистанцирующие элементы 17 в виде складчатых пластин с расположенными с двух их сторон чередующимися опорными участками 18, 19, причем при установке складчатых пластин опорные участки на нижней стороне 18 вышележащих пластин опирают на опорные участки на верхней стороне 19 нижележащих пластин с образованием между ними ячеек для установки труб 4.

Дистанцирующие элементы 17 на внешних и внутренних ветвях труб 4 располагают по длине труб 4 предпочтительно с одинаковым шагом.

Используют дистанцирующие элементы 17 в виде складчатых пластин с опорными участками 18, 19, имеющими опорную поверхность в виде фрагмента цилиндрической поверхности радиусом, составляющим не более 35% диаметра трубы 4.

Используют дистанцирующие элементы (на чертежах не показано) в виде складчатых пластин с опорными участками, имеющими плоскую опорную поверхность.

Используют дистанцирующие элементы 17 в виде складчатых пластин, толщина которых составляет не менее 0,03 диаметра трубы 4.

В каждом четном ряду набивают нечетное число труб 4, предпочтительно не менее трех и не более девяти, а в каждом нечетном ряду - четное число труб 4, предпочтительно не менее двух и не более десяти.

Изобретение относится к теплоэнергетике и может быть использовано при изготовлении блоков для устройств утилизации тепла отходящих от агрегатов газов, в частности, для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов. На технологических постах поэлементно изготавливают заготовки обечаек корпусов коллекторов подвода и отвода подогреваемого воздуха, трубы и трубные доски, элементы каркаса блока. Трубы гнут с получением многоходовых плоскоизогнутых труб с последовательно изменяющимися параметрами ветвей и соединяющих их колен. Производят опрессовку изогнутых труб, сборку коллекторов с ввариванием в них трубных досок, монтаж каркаса блока и коллекторов, набивку пучка труб в блок и их повторную опрессовку совместно с коллекторами в составе блока. Заготовки обечаек корпусов коллекторов получают путем раскроя металлического листа с последующей гибкой и сваркой. В полученной заготовке, преимущественно в виде цилиндра, выполняют проем прямоугольной формы под трубную доску. Высота проема составляет 0,72-0,95 от высоты коллектора в блоке, а угловая ширина - 0,07-0,25 от периметра поперечного сечения обечайки коллектора. В трубной доске выполняют отверстия, образующие трубное поле площадью 0,52-0,81 от общей площади ее фронтальной поверхности. При набивке пучка труб их располагают рядами по высоте с расстоянием между продольными осями труб в смежных рядах, составляющим 0,6-1,5 диаметра трубы. В смежных по высоте рядах трубы смещают на 0,4-0,6 шага между продольными осями прямолинейных ветвей труб в ряду. Шаг принимают равным 1,5-2,3 диаметра трубы. В результате обеспечивается повышение технологичности изготовления изделия при одновременном снижении металлоемкости и увеличении его жесткости. 9 з.п. ф-лы, 8 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЧЕТЫРЕХХОДОВОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ С V-ОБРАЗНЫМИ ТРУБКАМИ | 2000 |

|

RU2176051C1 |

| Способ изготовления кожухотрубного теплообменника | 1988 |

|

SU1632729A1 |

| Способ изготовления теплообменников для печей | 1988 |

|

SU1585627A1 |

| ДЕЭМУЛЬГАТОР ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076134C1 |

Авторы

Даты

2006-04-20—Публикация

2004-03-26—Подача