Изобретение относится к цветной металлургии, а именно к технологии производства сплавов на основе алюминия и кремния.

Существующая на алюминиевых заводах технология приготовления алюминиево-кремниевых сплавов включает растворение в жидком алюминии или его сплаве кристаллического кремния, полученного электротермическим восстановлением кварцита. В силу технологических особенностей выплавляемый в электротермических печах кремний отливается в крупногабаритные слитки весом до 1,5-2,0 тонн. В то же время при приготовлении алюминиево-кремниевых сплавов наилучшие результаты достигаются при использовании кристаллического кремния крупностью 20-50 мм (на практике 5-70 мм). Данное обстоятельство обуславливает необходимость организации специальных участков по дроблению, измельчению и рассеву кремния, что значительно повышает себестоимость производства алюминиево-кремниевых сплавов. Кроме того, в процессе дробления и измельчения слитков кремния образуется пыль и мелочь кремния крупностью до 5 мм в количестве 3-7% от общего объема твердого кремния. Данный вид отходов в настоящее время не находит эффективного применения и используется частично на подсыпку изложниц перед заливкой в них жидкого кремния, а частично переплавляется в жидком алюминии с «угаром» до 50%. В этом заключается еще один недостаток существующей технологии приготовления алюминиево-кремниевых сплавов.

Известен способ получения алюминиево-кремниевого сплава, включающий введение в расплав алюминия или его сплава кускового кристаллического кремния при температуре 780-820°С (Международная заявка WO 088/02409, кл. С 22 С 1/02, 1988). К недостаткам известной технологии следует отнести низкую эффективность растворения кремния в расплаве алюминия, а также значительные потери кристаллического кремния в виде пыли и мелочи, образующейся при дроблении и рассеве слитков.

Исключить перечисленные недостатки позволяют способы, основанные на приготовлении алюминиево-кремниевых сплавов смешением жидкого электротермического кремния или силикоалюминия с жидким алюминием или его сплавом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения алюминиево-кремниевых сплавов, включающий расплавление алюминия, введение кремния в расплавленном виде с температурой 1600-1800°С при поддержании температуры расплава алюминия не выше 850°С, корректировку расплава и разливку в изложницы (Авт. св. СССР №1203917, кл. С 22 С 1/02, опубл. 10.05.1996).

Недостатком известного способа является значительная продолжительность процесса, обусловленная главным образом, естественным охлаждением сплава до температуры разливки. Кроме того, из-за повышенной температуры процесса значительны потери металла в результате окисления расплава, а также возможно повышение содержания окисных включений в сплаве.

Задачей изобретения является повышение эффективности процесса за счет:

- сокращения времени остывания сплава до температуры разливки;

- переработки металлсодержащих отходов производства без дополнительных энергозатрат;

- снижения потерь металла от окисления.

Техническим результатом заявляемого предложения является более полное извлечение металлов из металлсодержащих отходов в алюминиево-кремниевый сплав без дополнительных энергозатрат при сокращении времени приготовления сплава (более быстрое охлаждение сплава).

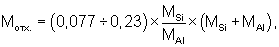

Поставленная задача достигается тем, что в способе получения алюминиево-кремниевых сплавов, включающем введение расплавленного кремния в расплав алюминия или его сплава, корректировку расплава и разливку в формы, согласно заявляемому способу проводят обработку расплавом алюминия или его сплавом металлсодержащих отходов алюминиевого и/или кремниевого производства, количество которых определяют по формуле:

где Мотх - количество загружаемых металлсодержащих отходов, кг;

MAl - вес жидкого алюминия или его сплава до заливки в него жидкого кремния, кг;

MSi - вес заливаемого жидкого кремния, кг;

0,077 - минимальный коэффициент пропорциональности;

0,23 - максимальный коэффициент пропорциональности, после чего в полученный расплав вводят расплавленный кремний.

В качестве металлсодержащих отходов алюминиевого или кремниевого производства в предлагаемом способе возможно использование различных шлаков производства алюминия и его сплавов, стружки от резки слитков, бракованной продукции, шлаков электротермического производства кремния и кремнийсодержащих сплавов, а также других металлсодержащих отходов производства.

Существующие технологии алюминиевого и электротермического производства предусматривают частичную переработку отходов в основном производстве, но такая переработка требует специального оборудования и значительных энергетических затрат.

Сравнение предлагаемого способа с прототипом показывает, что он отличается:

- использованием металлсодержащих отходов алюминиевого и/или кремниевого производства в качестве охладителя в определенном соотношении;

- предварительной обработкой металлсодержащих отходов расплавом алюминия.

Сравнение предлагаемого способа с аналогом показывает, что известно использование расплавленного электротермического кремния для получения алюминиево-кремниевого сплава. Однако неизвестно использование металлсодержащих отходов алюминиевого и/или кремниевого производства в качестве сырья и охладителя в процессе производства алюминиево-кремниевого сплава с предварительной их обработкой расплавом алюминия перед заливкой жидкого кремния.

Под предварительной обработкой металлсодержащих отходов алюминиевого и/или кремниевого производства следует понимать заливку расплава алюминия или его сплава на отходы, предварительно загруженные в емкость (ковш), либо загрузку этих отходов в расплав, предварительно залитый в емкость (ковш).

Новая совокупность признаков, как известных, так и неизвестных (заявляемых) в их тесной взаимосвязи позволяет получить технический результат более высокого уровня, а именно:

- перерабатывать отходы без дополнительных энергозатрат;

- сэкономить товарный металл (за счет исключения его использования в качестве охладителя и снижения его угара);

- увеличить прирост товарного металла за счет более полного извлечения металлов из шлаков и безвозвратно теряемых отходов;

- повысить производительность процесса за счет сокращения времени приготовления сплава (более быстрое охлаждение сплава).

Кроме того, при использовании предлагаемой технологии возможно приготовление алюминиево-кремниевых сплавов с широким спектром химического состава без дополнительной подшихтовки.

Экспериментально установлено, что количество обрабатываемых расплавом жидкого алюминия или его сплава металлсодержащих отходов алюминиевого и/или кремниевого производства ограничено. Это ограничение связано с необходимостью максимального извлечения металла из отходов при минимально возможном времени охлаждения готового сплава до температуры разливки.

Если количество загружаемых отходов превышает рассчитанное по предлагаемой формуле с максимальным коэффициентом пропорциональности 0,23, то термической энергии жидкого алюминийсодержащего расплава и термической энергии расплавленного кремния недостаточно для более полного извлечения металла из отходов и в результате образуется «жирный» шлак с повышенным содержанием металлов. Если количество загружаемых отходов меньше рассчитанного по предлагаемой формуле с минимальным коэффициентом пропорциональности 0,077, то получаемый сплав имеет очень высокую температуру и требуется значительное время для его охлаждения до температуры разливки, а также увеличиваются потери металла за счет окисления.

Экспериментально установлено, что предельное количество металлсодержащих отходов, которые можно эффективно переработать по заявляемой технологии, пропорционально сумме весов жидкого алюминия (или его сплава) и весу заливаемого в него жидкого кремния, а также весовому отношению второго к первому. Пределы коэффициентов пропорциональности (0,77-0,23) установлены экспериментально.

Как показали эксперименты, температура исходных смешиваемых жидких расплавов не оказывает на процесс существенного влияния, т.к. в технологическом процессе она изменяется незначительно.

Пример осуществления способа.

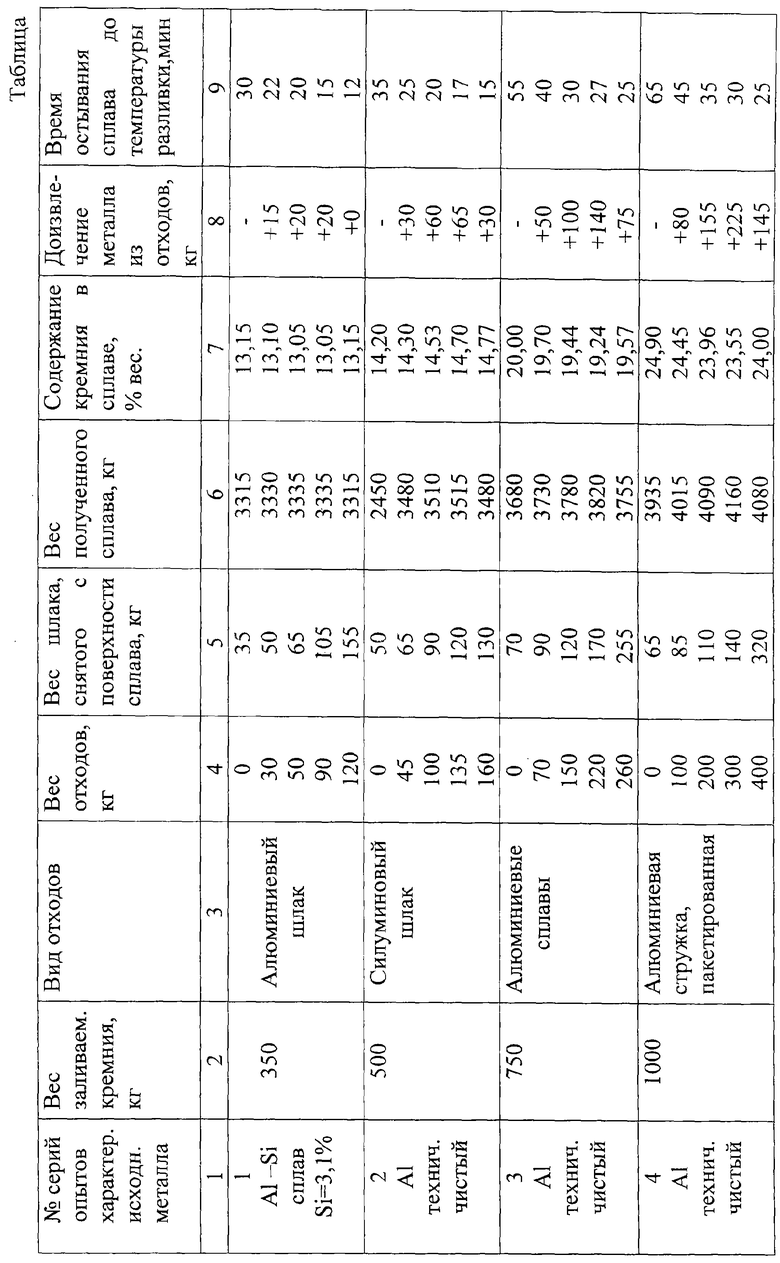

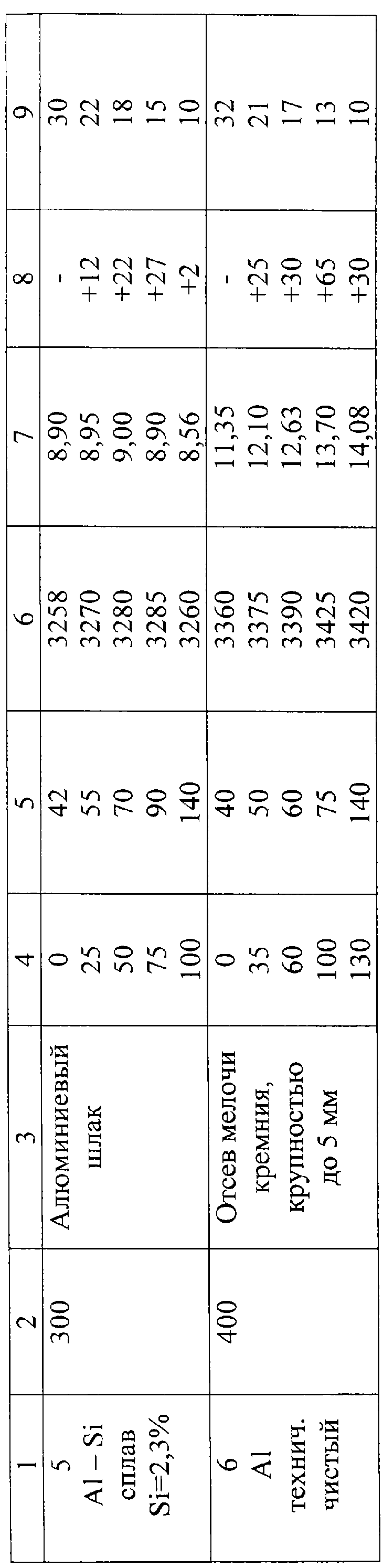

Опыты проводились в электротермическом цехе по производству технического кремния. Для приготовления алюминиево-кремниевых сплавов использовался алюминий-сырец технической чистоты или алюминиево-кремниевый сплав, полученные в алюминиевых электролизерах. Исходный металл доставлялся автотранспортом в электротермический цех из электролизных корпусов в транспортировочном ковше емкостью 5 тонн (по алюминию). Вес исходного металла перед заливкой в него жидкого кремния во всех опытах составлял около 3 тонн (плюс, минус 20 кг).

Температура исходного металла перед заливкой кремния изменялась в пределах 780-840°С. Количество заливаемого жидкого кремния в опытах варьировалось от 350 до 1000 кг и определялось по показаниям весов, установленных на тележке под ковшом с исходным алюминием. Температура кремния изменялась в пределах 1570-1680°С.

Вид, количество и состав алюминий- и/или кремнийсодержащих отходов в разных опытах варьировались от 0 до 400 кг. В каждом опыте фиксировались вес шлака, снятого с поверхности сплава, вес полученного сплава, содержание кремния в сплаве, а также продолжительность остывания готового сплава до температуры разливки (до 880°С).

Результаты опытов приведены в таблице.

Из данных таблицы видно, что использование заявляемого способа обеспечивает:

- повышение извлечения металла из отходов;

- уменьшение потерь металла со снимаемым шлаком;

- уменьшение времени остывания сплава до температуры разливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2258757C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2010 |

|

RU2432411C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1992 |

|

RU2025526C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ ЛИТЕЙНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2692542C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1996 |

|

RU2094515C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 2018 |

|

RU2683176C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| Способ получения силуминов в электролизере для производства алюминия | 2020 |

|

RU2736996C1 |

Изобретение относится к технологии производства сплавов на основе алюминия и кремния, в частности к способу получения алюминиево-кремниевых сплавов. Способ получения алюминиево-кремниевых сплавов включает введение расплавленного кремния в расплав алюминия или его сплава, корректировку расплава и разливку в формы, при этом проводят обработку расплавом алюминия или его сплавом металлсодержащих отходов алюминиевого и/или кремниевого производства, количество которых определяют по формуле: Мотх=(0,077÷0,23)MSi/МAl(MSi+MAl), где Мотх - количество загружаемых металлсодержащих отходов, кг; MAl - вес жидкого алюминия или его сплава до заливки в него жидкого кремния, кг; MSi - вес заливаемого жидкого кремния, кг; 0,077 - минимальный коэффициент пропорциональности; 0,23 - максимальный коэффициент пропорциональности, после чего в полученный расплав вводят расплавленный кремний. Изобретение обеспечивает повышение эффективности процесса. 1 табл.

Способ получения алюминиево-кремниевых сплавов, включающий введение расплавленного кремния в расплав алюминия или его сплава, корректировку расплава и разливку в формы, отличающийся тем, что проводят обработку расплавом алюминия или его сплавом металлсодержащих отходов алюминиевого и/или кремниевого производства, количество которых определяют по формуле

Мотх=(0,077÷0,23)MSi/МAl(MSi+MAl),

где Мотх - количество загружаемых металлсодержащих отходов, кг;

MAl - вес жидкого алюминия или его сплава до заливки в него жидкого кремния, кг;

MSi - вес заливаемого жидкого кремния, кг;

0,077 - минимальный коэффициент пропорциональности;

0,23 - максимальный коэффициент пропорциональности, после чего в полученный расплав вводят расплавленный кремний.

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2180358C1 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| SU 1203917 A1, 10.05.1996 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1996 |

|

RU2094515C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-12-27—Публикация

2004-05-25—Подача