Изобретение относится к цветной металлургии, в частности к производству алюминия, и может быть использовано при приготовлении алюминиевых кремнийсодержащих сплавов.

Существующая на алюминиевых заводах технология производства кремнийсодержащих сплавов включает растворение в алюминии или его сплаве кристаллического кремния, полученного электротермическим восстановлением кварцита (М.Б.Альтман и др. Плавка и литье легких сплавов. М., Металлургия, 1969, с.270-271) (1).

Данная технология основана на использовании кристаллического кремния определенной крупности (5-50 мм). Для получения указанных фракций слитки электротермического кремния подвергаются дроблению и рассеву. При этом образуются "отходы" в виде мелочи и пыли кремния с крупностью до 5 мм. Суммарное количество мелочи и пыли кремния составляет 7-8% от объема выпускаемого кристаллического кремния.

Образующаяся пыль и мелочь кремния частично используются для покрытия изложниц перед заливкой в них электротермического кремния, в частности переплавляется в жидком кремнии. При этом "угар" пыли и мелочи кремния составляет примерно 50%.

Одним из основных недостатков существующей технологии получения кремнийсодержащих сплавов является наличие значительного количества неэффективно используемой пыли и мелочи кремния.

Частичное решение проблемы с переработкой пыли и мелочи кремния предложено в техническом решении, защищенном международной заявкой (№ WO 88/02409 от 07.04.1988, М. кл. С 25 С 1/02) (2).

Сущность запатентованной технологии сводится к переработке пыли и мелочи кремния крупностью 0,3-1,0 мм в составе брикетов, дополнительно содержащих хлорид бария и галогенидсодержащий флюс, а также продувкой струей инертного газа расплава алюминия или его сплава.

Указанная технология обеспечивает переработку пыли и мелочи кремния с достаточно высокими технико-экономическими показателями. В частности, усвоение кремния в процессе продувки составляет 96-97%.

По технической сущности и наличию сходных признаков данное решение выбрано в качестве прототипа.

Основной недостаток прототипа заключается в частичном использовании пыли и мелочи кремния, образующихся при дроблении слитков электротермического кремния. Из всего объема образующейся мелкой фракции кремния крупностью до 5,0 мм решается проблема переработки пыли крупностью 0,3-1,0 мм, что составляет около 30% от общего объема некондиционного кремния.

При продувке в расплав металла пыли кремния крупностью менее 0,3 мм усвоение кремния снижается до 40-60% в результате его окисления. При использовании мелочи кремния крупностью от 1 до 5 мм также наблюдается незначительное снижение извлечения кремния главным образом из-за ошлаковывания частичек кремния и их потери со шлаком. Кроме того, известное решение обеспечивает усвоение пыли и мелочи кремния на уровне 96-97%, что свидетельствует о наличии определенного резерва по повышению извлечения кремния в сплав.

Задачей предлагаемого изобретения является повышение технико-экономических показателей процесса приготовления кремнийсодержащих алюминиевых сплавов.

Техническим результатом является использование в технологическом процессе мелочи и пыли кристаллического кремния крупностью до 5,0 мм, образующихся при дроблении слитков.

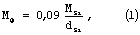

Поставленный технический результат достигается тем, что в способе получения кремнийсодержащего алюминиевого сплава, включающем введение струей инертного газа в расплав алюминия или его сплава пыли и мелочи кристаллического кремния при одновременной обработке расплава галогенидсодержащим флюсом, согласно предлагаемому изобретению, минимальное количество используемого при обработке расплава флюса определяют из уравнения

где Мф - масса галогенидсодержащего флюса, кг;

МSi - масса кристаллического кремния, кг;

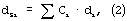

dSi - средний диаметр частиц кремния, мм, рассчитываемый по уравнению

где Сi - содержание фракций кристаллического кремния, доли единицы;

di - диаметр частиц фракций, мм.

Предлагаемый способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

В способе используют кремний крупностью 0,2-5 мм.

Галогенидсодержащий флюс загружают на поверхность расплава металла.

Пыль и мелочь кристаллического кремния предварительно смешивают с галогенидсодержащим флюсом.

Введение пыли и мелочи кристаллического кремния и обработку расплава галогенидсодержащим флюсом осуществляют с одновременным вдуванием порошков в расплав через разные фурмы.

Уравнение (2) справедливо для подсчета среднего диаметра частиц кремния при использовании для гранулометрического анализа стандартного набора сит по ГОСТ 6613-86/2.

Техническая сущность предлагаемого решения заключается в следующем.

Известно, что при вдувании порошкообразных материалов в расплав металла, непосредственно от продувки внедряется в металл и усваивается не более 17-20 вес.% от всего объема порошка. Невнедрившаяся часть порошка газовыми пузырями выносится на поверхность металла. Достигая поверхности металла, газовый пузырь с порошком лопается. При этом порошок выбрасывается в атмосферу над поверхностью металла. Мелкие частички кремния окисляются кислородом и влагой воздуха и переходят в шлак. Более крупные частички кремния частично увлекаются циркуляционными потоками с поверхности металла в объем и растворяются в металле, а частично ошлаковываются и переходят в шлак.

Предлагаемая одновременная с продувкой кремния обработка расплава металла флюсом может быть реализована несколькими способами:

1. Загрузкой флюса на поверхность сплава перед продувкой порошка кремния или в процессе продувки.

2. Продувка пыли и мелочи кремния, предварительно смешанной с порошком галогенидсодержащего флюса.

3. Одновременное вдувание в металл порошков кремния и флюса через разные фурмы.

Во всех случаях введение флюса в систему жидкий алюминиево-кремниевый порошок положительно сказывается на извлечении кремния в сплав. Улучшение технико-экономических показателей процесса при использовании галогенидсодержащего флюса обусловлено:

- улучшением смачиваемости частиц кремния алюминием, что способствует их более быстрому растворению.

- созданием на поверхности металла слоя покровного флюса, который в значительной мере снижает окисление и ошлаковывание частичек кремния, выносимых на поверхность газопорошковыми пузырями.

Экспериментальным путем установлено, что с увеличением количества вводимого флюса, при прочих равных условиях, извлечение кремния в сплав сначала растет, а затем стабилизируется на некотором значении, по-видимому, предельном для данных условий проведения процесса. Количество галогенидсодержащего флюса, при котором достигается усвоение пыли и мелочи кремния на уровне, близком к предельному для данных условий, пропорционально массе введенного кремния и обратно пропорционально среднему диаметру частиц кремния. Данная зависимость может быть представлена эмпирической формулой (1). Если количество используемого флюса меньше расчетной величины, то извлечение кремния в сплав не достигает максимального значения для данных условий процесса.

При использовании большего количества флюса, по сравнению с расчетным по формуле (1), извлечение кремния в сплав практически не увеличивается.

От прототипа предлагаемое решение отличается тем, что получают кремнийсодержащий алюминиевый сплав с использованием мелочи и пыли кристаллического кремния крупностью до 5,0 мм с одновременной обработкой расплава галогенидсодержащим флюсом, количество которого рассчитываются по уравнению (1), учитывающему массу введенной пыли и мелочи кристаллического кремния и средний размер частиц кремния при различных вариантах введения флюса.

Вышеуказанные отличия позволяют сделать вывод о соответствии предлагаемого решения критерию изобретения "новизна".

Сравнительный анализ предлагаемого изобретения с прототипом и другими известными решениями в данной области выявил следующее:

- известна технология получения кремнийсодержащих алюминиевых сплавов, включающая растворение в жидком алюминии или его сплаве кристаллического кремния крупностью 5,0-50 мм (1);

известна технология получения кремнийсодержащего алюминиевого сплава, включающая загрузку пыли и мелочи кремния крупностью 0,3-1,0 мм в жидкий металл в составе брикетов, дополнительно содержащих галогенидсодержащий флюс (2);

известен способ внепечной обработки жидкого металла путем тангенциального ввода газопорошковой смеси, подаваемой двумя направленными одна навстречу другой струями (авторское свидетельство СССР № 342909, С 21 С 1/00, 1972 (3)).

Не выявлено технических решений, характеризующихся сходными идентичными или эквивалентными признаками с предлагаемым, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Предлагаемое техническое решение позволяет эффективно перерабатывать весь объем некондиционного кремния (0-5 мм). Одновременная с продувкой кремния обработка расплава металла флюсом обеспечивает повышенное по сравнению с известными техническими решениями извлечение кремния в сплав, а также более высокое качество получаемого металла.

Способ реализуется следующим образом.

В жидкий алюминий технической чистоты через установку для заглубленной инжекции порошков вдували пыль и мелочь кремния.

Основные условия опытов приведены в табл.1.

При этом варьировались количество, состав и способ введения флюса в металл. По окончании продувки металл отстаивался в течение 20 минут, затем с его поверхности удаляли шлак.

Пробы металла на кремний отбирались до и после продувки (после удаления шлака). По результатам анализов рассчитывалось извлечение кремния в сплав.

Для опытных продувок использовался рассев пыли и мелочи кремния гранулометрического состава, приведенного в табл.2.

Результаты опытов приведены в табл.3.

Таким образом, экспериментальным путем доказано, что для каждой крупности частиц кремния существует оптимальный расход галогенидсодержащего флюса, при котором извлечение кремния в сплав достигает максимального для данных условий значения. В табл.3 данные опытов по каждой серии выделены. На основании полученных результатов составлено уравнение, определяющее минимальный расход галогенидсодержащего флюса в зависимости от массы порошка кремния и среднего диаметра частиц кремния (уравнение 1).

Описанная технология может быть использована как для приготовления кремнийсодержащих алюминиевых сплавов, так и для их подшихтовки кремнием. Кроме того, во всех случаях реализуется флюсовое рафинирование получаемых сплавов от неметаллических и газовых примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

| Способ получения силуминов в электролизере для производства алюминия | 2020 |

|

RU2736996C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 2018 |

|

RU2683176C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2266971C1 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

Изобретение относится к области металлургии, а именно к производству алюминия, и может быть использовано при приготовлении кремнийсодержащего алюминиевого сплава. Предложен способ получения кремнийсодержащего алюминиевого сплава, включающий введение струей инертного газа в расплав алюминия или его сплава пыли и мелочи кристаллического кремния при одновременной обработке расплава галогенидсодержащим флюсом, при этом минимальное количество используемого при обработке расплава флюса и средний размер частиц кремния при различных вариантах введения флюса определяют из уравнений. Технический результат - использование в технологическом процессе мелочи и пыли кристаллического кремния крупностью до 5,0 мм, образующихся при дроблении слитков. 4 з.п. ф-лы, 3 табл.

где Мф - масса галогенидсодержащего флюса, кг;

MSi - масса кристаллического кремния, кг;

dSi - средний диаметр частиц кремния, мм, рассчитываемый по уравнению:

где Сi - содержание фракций кристаллического кремния, доли единицы;

di - диаметр частиц фракций, мм.

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ приготовления алюминиево-кремниевых сплавов | 1984 |

|

SU1180396A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРЕМНИЯ | 1991 |

|

RU2016110C1 |

| Способ переработки флотационных калийных продуктов с высоким содержанием аминов и нерастворимого остатка | 1988 |

|

SU1567276A1 |

| Агрегат для обработки резиновых подошв кислотой | 1953 |

|

SU97993A1 |

Авторы

Даты

2005-08-20—Публикация

2004-06-22—Подача