Изобретение относится к области литейного производства и может быть использовано для получения отливок из жаропрочных и интерметаллидных сплавов с направленной и монокристаллической структурой, в частности лопаток ГТД и ГТУ.

Известны устройства, применяемые при литье лопаток методом направленной кристаллизации, которые содержат вакуумную камеру, внутри которой расположены зона нагрева с размещенными в ней печью подогрева форм, плавильной печью, приводом вертикального перемещения керамической формы и зона охлаждения, разделенные горизонтальными экранами. Если зона охлаждения представляет собой плиту-холодильник, то используются, как правило, жесткие экраны (патенты США №4763716, 4774992, Франции №2614404, Великобритании №2033270, ЕР №0589508, №0897769, Германии №21022389). В случае жидкометаллического охлаждения кроме жесткого могут использоваться экраны, плавающие на поверхности охладителя (патенты ФРГ №4321640, США №3763926, РФ №№2036049, 2117550, 2131321).

Известны и устройства, в которых совмещены вышеперечисленные типы устройств, но они снабжены двумя приводами вертикального перемещения формы с отливкой, расположенными сверху и снизу вакуумной камеры, что существенно увеличивает их размер, усложняет обслуживание и эксплуатацию установок, снижает надежность их работы, увеличивает тепловые потери через торцы печи подогрева форм, снижается экономичность процесса получения отливок (патент США №6276433).

Наиболее близким по технической сущности к заявляемому, принятому за прототип является устройство для изготовления отливок направленной кристаллизацией, содержащее вакуумную камеру с торцевыми откатными крышками, загрузочную шлюзовую камеру, направляющие, смонтированные в вакуумной и шлюзовой камерах с размещенными на них каретками с подвесками для закрепления литейных форм, имеющими механизмы горизонтального и вертикального перемещения литейных форм. Внутри вакуумной камеры расположены печь подогрева литейных форм (ППФ) (прямоугольная в плане), содержащая кожух, поворотную торцевую стенку, нагреватели верхней и нижней зон, теплозащитные стенки. Кроме того, в вакуумной камере находится плавильно-заливочная печь для расплавления металла, емкость с жидкометаллическим охладителем с подъемным механизмом, жесткий теплоизоляционный экран. Теплозащитные стенки ППФ выполнены из мягкого углеграфитового войлока, закрепленного с помощью молибденовых шпилек на водоохлаждаемых боковых металлических стенках (кожухе) ППФ, а торцевая поворотная стенка закрывает рабочее пространство ППФ в районе нагревателя верхней зоны. Нагреватель нижней зоны постоянно закрыт порогом из теплоизоляционного материала. Емкость с жидкометаллическим охладителем выполнена в виде графитового тигля, на верхнюю часть которого надето медное водоохлаждаемое кольцо для регулирования температуры охладителя и жесткий теплоизоляционный экран. Графитовый тигель расположен в охранном (из нержавеющей стали) стакане, закрепленном на выкатной тележке, опирающейся на гидроподъемник для выбора зазора между ППФ и емкостью с жидкометаллическим охладителем. Кроме того, установка снабжена механизмом поворота торцевой крышки ППФ, механизмом загрузки мерной шихтовой заготовки жаропрочного сплава в плавильную индукционную печь (патент РФ №1187352).

К недостаткам прототипа можно отнести: малый размер отливаемых деталей по высоте (100-120 мм), что позволяет получать лопатки только первых ступеней двигателя; сопряжение кольцевой поверхности кристаллизатора с прямоугольным нагревателем создает неравномерность температурного поля на фронте кристаллизации отливок, что снижает выход годного по монокристальности структуры деталей; графитовый кристаллизатор и водоохлаждаемые боковые стенки печи подогрева форм снижают надежность и время эксплуатации установки между профилактическими ремонтами.

Технической задачей данного изобретения является увеличение функциональных возможностей установки, повышение надежности работы и длительности эксплуатации установки между ремонтами, а также повышение качества получаемых деталей.

Поставленная задача решается тем, что предложено устройство для получения отливок с направленной и монокристаллической структурой, содержащее вакуумную камеру, торцы которой закрыты откатными крышками, загрузочную шлюзовую камеру, направляющие, смонтированные в вакуумной и шлюзовой камерах, с размещенными на них каретками с подвесками для закрепления литейных форм, имеющими механизмы горизонтального и вертикального перемещения литейных форм, расположенные в вакуумной камере печь подогрева литейных форм, содержащую кожух, поворотную торцевую стенку, нагреватели верхней и нижней зон, теплозащитные стенки, плавильно-заливочную печь для расплавления металла, емкость для жидкометаллического охладителя с подъемным механизмом, жесткий теплоизоляционный экран, отличающееся тем, что печь подогрева форм дополнительно содержит отражающий экран, расположенный между кожухом и теплозащитными стенками, выполненными в виде уложенных друг на друга плоских пластин, нагреватель нижней зоны печи подогрева форм дополнительно снабжен перемычкой П-образной формы, средняя часть которой установлена перпендикулярно боковым сторонам нагревателя нижней зоны, поворотная торцевая стенка выполнена с возможностью одновременного закрытия нагревателей верхней и нижней зон, подъемный механизм жидкометаллического охладителя состоит из штока с установленным на нем водоохлаждаемым подъемным столом с поддоном для емкости с жидкометаллическим охладителем, который имеет возможность перемещаться в вертикальном направлении. Устройство дополнительно содержит теплоизоляторы, расположенные между верхней поверхностью емкости с жидкометаллическим охладителем и жестким теплоизоляционным экраном, который в свою очередь закреплен на нижней поверхности печи подогрева форм, а на подвесках для закрепления литейных форм дополнительно установлен подвижный тепловой экран. Кожух печи подогрева форм выполнен из жаропрочного никелевого сплава с толщиной стенки, не превышающей 3 мм. Теплозащитные стенки печи подогрева форм выполнены из прессованного мелкодисперсного графита.

Отражающий экран выполнен из жаропрочного никелевого сплава.

Нагреватель верхней зоны печи подогрева форм выполнен из углерод-углеродного композиционного материала, нагреватель нижней зоны печи подогрева форм выполнен из графита.

Устройство снабжено датчиками температуры, давления, скорости и пути перемещения формы, подключенными к системе управления, совмещенной с компьютером.

Откатные крышки вакуумной камеры устройства дополнительно снабжены с внутренней стороны экранами из листов нержавеющей стали.

Емкость с жидкометаллическим охладителем устанавливается на графитовом поддоне подъемного стола и имеет возможность перемещаться в горизонтальном направлении при помощи тележки, перемещающейся по расположенным в нижней части вакуумной камеры рельсам, причем диаметр подъемного стола выполнен больше, чем диаметр штока подъемного механизма по крайней мере в четыре раза.

Подвижный тепловой экран состоит из набора нескольких разнородных пластин прямоугольной формы с центральным отверстием и имеет два перпендикулярных паза, расположенных на короткой и длинной сторонах пластин.

Сущность предлагаемого изобретения поясняется следующими чертежами:

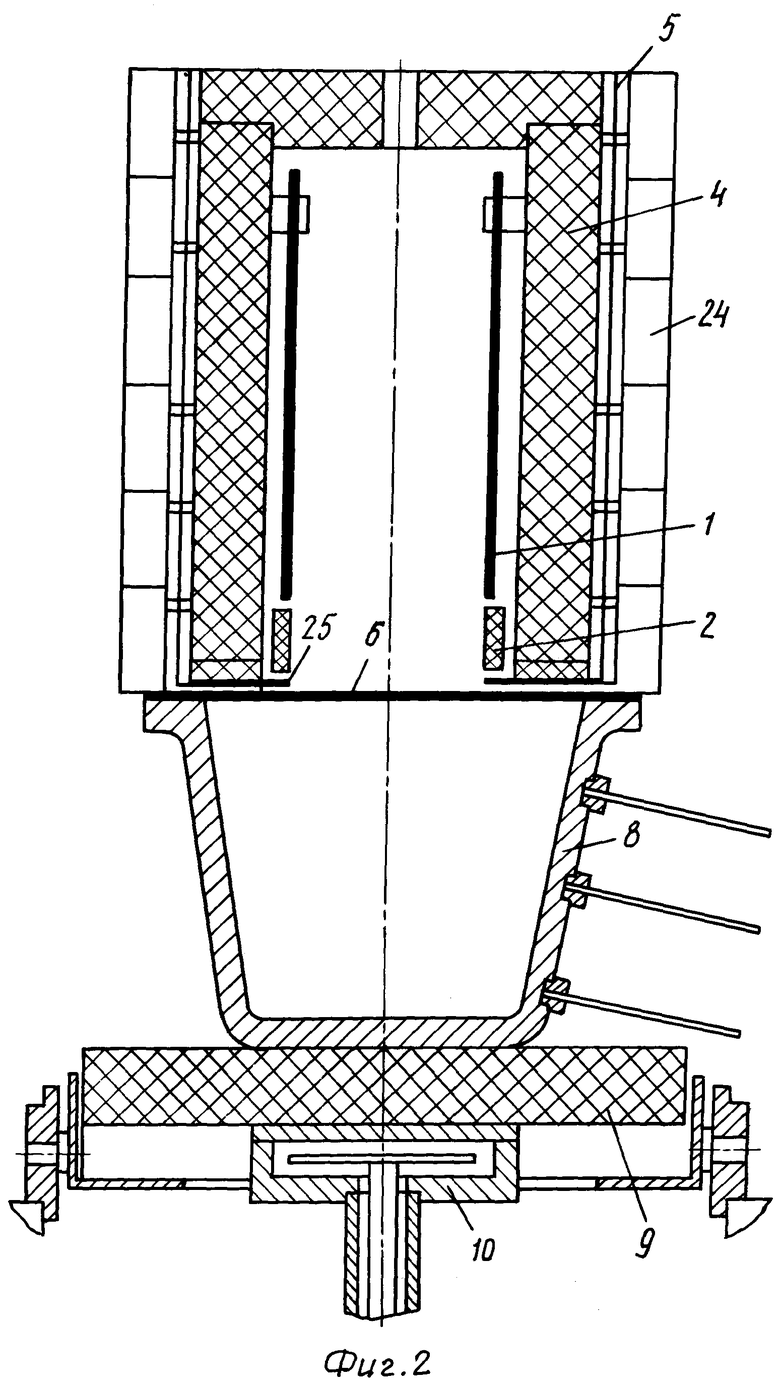

на фиг.1 представлен общий вид устройства для получения отливок с направленной и монокристаллической структурой;

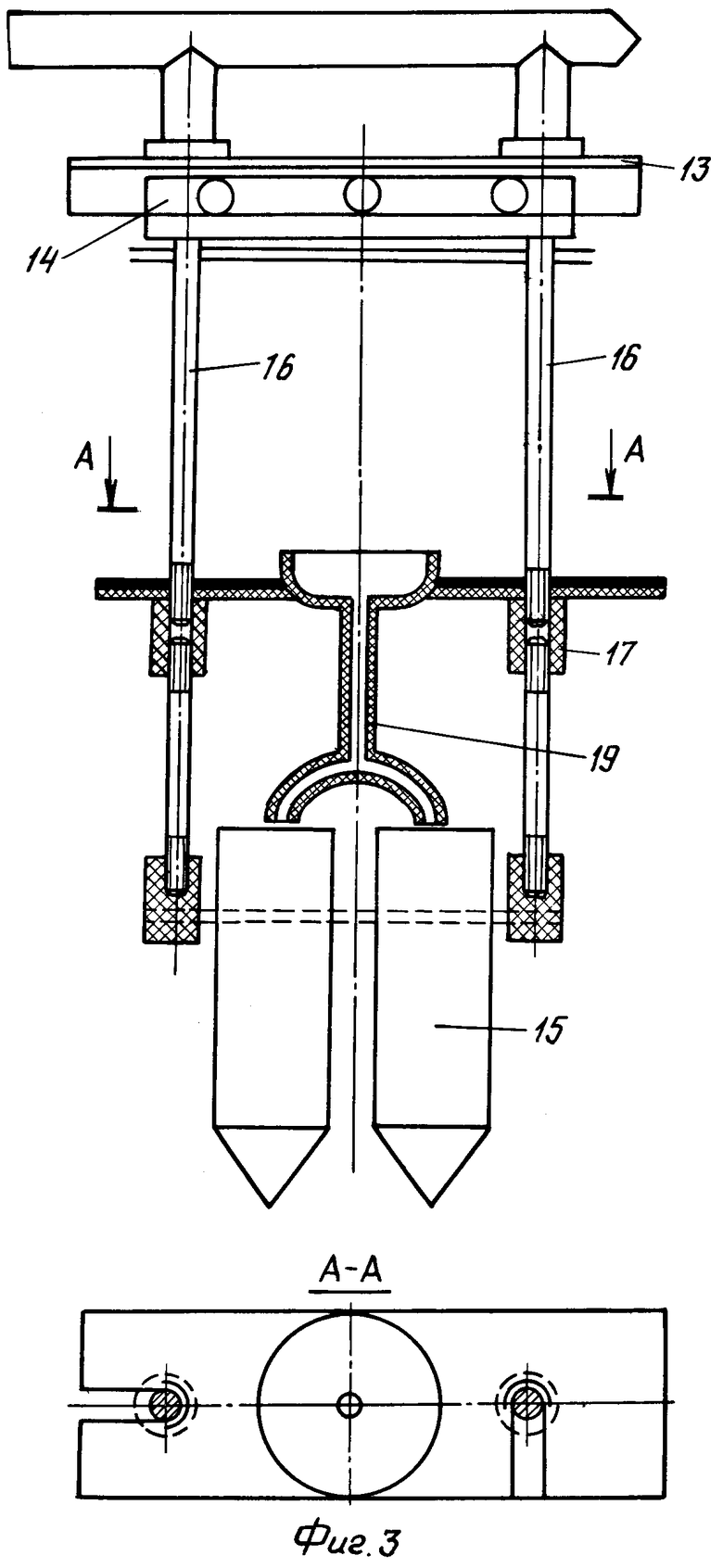

на фиг.2 изображена печь подогрева форм в разрезе с установленной на водоохлаждаемом подъемном столе емкостью с жидкометаллическим охладителем;

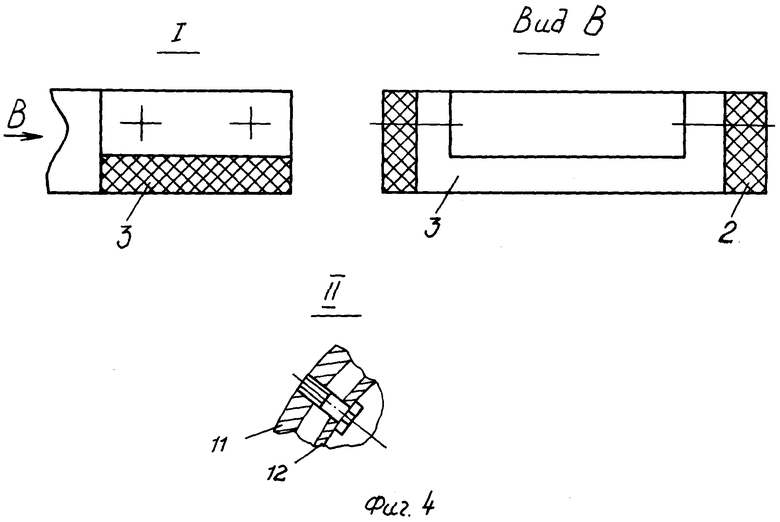

на фиг.3 представлена подвеска для закрепления литейных форм;

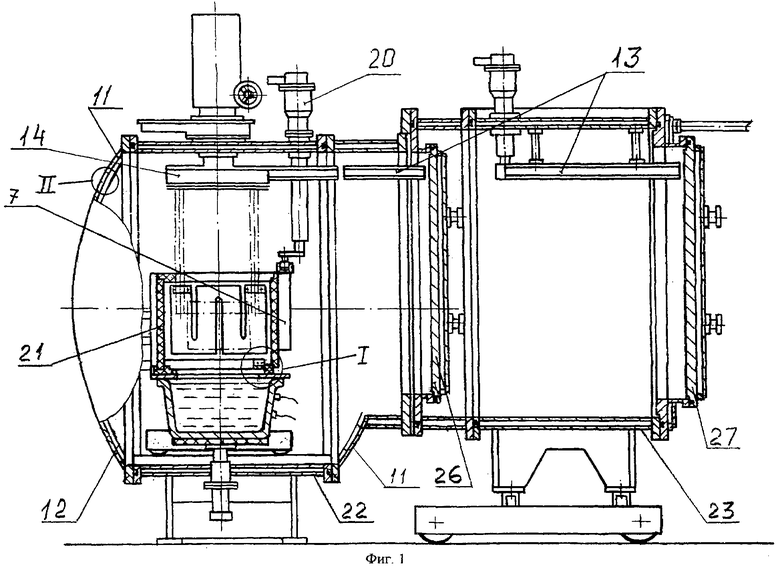

на фиг.4 показаны выносные элементы I и II, выделенные на фиг.1.

Предложенное устройство содержит следующие элементы:

1 - нагреватель верхней зоны ППФ

2 - нагреватель нижней зоны ППФ

3 - съемная перемычка П-образной формы ППФ

4 - теплозащитные стенки ППФ

5 - отражающий экран ППФ

6 - теплоизоляторы

7 - поворотная торцевая стенка

8 - емкость с жидкометаллическим охладителем

9 - поддон на тележке

10 - водоохлаждаемый подъемный стол

11 - откатные крышки вакуумной камеры

12 - экраны откатных крышек вакуумной камеры

13 - направляющие с перемещающимися по ним каретками

14 - каретка с подвесками для закрепления литейных форм

15 - литейные формы

16 - подвески

17 - соединительные втулки

18 - подвижный тепловой экран

19 - заливочная воронка

20 - механизм поворота торцевой стенки ППФ

21 - печь подогрева форм (ППФ)

22 - вакуумная камера

23 - загрузочная шлюзовая камера

24 - кожух

25 - жесткий теплоизоляционный экран

26 - технологический вакуумный затвор

27 - наружная дверь шлюзовой камеры.

В предложенном устройстве внутри вакуумной камеры (22) установлена печь подогрева форм (21) с двухзонным нагревателем, включающим нагреватель верхней зоны (1), выполненный в виде двух параллельных пластин из композиционного материала, и нагреватель нижней зоны (2) со съемной передней П-образной перемычкой (3), средняя сторона которой расположена перпендикулярно боковым сторонам нагревателя нижней зоны. Теплозащитные стенки (4) ППФ выполнены из прессованного мелкодисперсного графита в виде уложенных друг на друга плоских пластин, не требующих никакого дополнительного крепления. Отражающий экран (5), установленный между кожухом (24) и теплозащитными стенками (4), выполнен из жаропрочного никелевого сплава. Под печью подогрева форм расположены подвижные теплоизоляторы (6) в виде набора тонких пластин с профилированным отверстием для прохода литейных форм в процессе кристаллизации, изготовленные из композиционного углерод-углеродного материала. Поворотная торцевая стенка (7) с теплоизоляцией выполнена с размерами, позволяющими закрывать нагреватели верхней и нижней зон одновременно. Под печью подогрева форм установлена емкость с расплавом жидкометаллического охладителя (алюминий) (8). Емкость с жидкометаллическим охладителем выполнена прямоугольной формы в плане и имеет размеры, превышающие размеры нагревателя, что создает равномерное температурное поле на фронте кристаллизации отливок. Емкость (8) через графитовый поддон (9) опирается на тележку, легко перемещающуюся в горизонтальном направлении и служащую для установки емкости (8) точно по оси симметрии печи подогрева форм. В металлическом дне тележки имеется центральное отверстие для водоохлаждаемого подъемного стола (10), с помощью которого устраняется зазор между емкостью (8) и ППФ (21), что предотвращает потери тепла в боковом направлении, увеличивает градиент температуры на фронте кристаллизации и повышает выход годного по структуре отливок. С левой стороны ППФ (21) смонтирована плавильно-заливочная печь (на чертеже не показана) с тиглем емкостью 15 кг. Торцы вакуумной камеры (22) закрывают полусферические крышки (11), установленные на откатных блоках с электроприводами. Для уменьшения степени нагрева откатных крышек на них с внутренней стороны закреплены экраны (12) в виде секторов из листов нержавеющей стали. На правой откатной крышке (11) смонтирована загрузочная шлюзовая камера (23) с технологическим вакуумным затвором (26) и наружной дверью (27) шлюзовой камеры для загрузки и выгрузки форм. В верхней части шлюзовой и вакуумной камер расположены направляющие (13) для перемещения каретки (14) с подвесками для закрепления литейных форм (15). Подвески (16) сделаны составными по высоте. Соединяющие молибденовые элементы подвески графитовые втулки (17) являются опорами для подвижного, состоящего из разнородных прямоугольных пластин теплового подвижного экрана (18), закрывающего печь подогрева форм сверху и являющегося опорой для заливочной воронки (19), необходимой для осуществления технологического процесса в полунепрерывном режиме. Подвижный тепловой экран (18) закрепляется на подвесках (16) через два перпендикулярно расположенных паза, один из которых выходит на короткую (торцевую), а второй - на длинную (боковую) его стороны. В центральной части подвижного теплового экрана (18) имеется отверстие для размещения воронки (19). Снаружи вакуумной и шлюзовой камер расположены: механизмы горизонтального и вертикального перемещения каретки с формами, механизм поворота торцевой стенки печи подогрева форм (20), механизм загрузки мерной шихтовой заготовки жаропрочного сплава в индукционную печь, вакуумная система, приборы контроля и автоматики, включая двухуровневую систему компьютерного управления установкой и всеми технологическими параметрами (температура, скорость нагрева, скорость и путь перемещения формы при кристаллизации, регистрация всех параметров в цифровой и графической форме), (на чертеже не показаны).

Работает предложенное устройство следующим образом. Литейные формы (15) вне установки закрепляются с помощью молибденовой подвески (16) на каретке с зубчатой боковой поверхностью (14). Крепление форм осуществляется так, чтобы охлаждаемая часть форм была открыта со стороны охладителя, когда формы окажутся внутри установки. На графитовых соединительных втулках (17) подвески (16) устанавливают подвижный тепловой экран (18) с вырезами под молибденовые прутки подвески. Это позволяет надежно фиксировать экран относительно подвески и обеспечивает его легкую установку при загрузке и снятие при разгрузке форм. В центральный вырез экрана устанавливается заливочная воронка (19), обеспечивающая заполнение форм расплавом. Каретка (14) с закрепленными на ней формами (15), экраном (18) и заливочной воронкой (19) перемещается по направляющим (13) внутрь шлюзовой камеры (23), наружная дверь (27) которой в это время открыта. Зубчатая боковая поверхность каретки вводится в зацепление с зубчатым колесом привода горизонтального перемещения. После введения каретки наружная дверь шлюзовой камеры закрывается. После создания вакуума в шлюзовой камере открывается технологический затвор (26) и каретка с формами перемещается в печь подогрева форм (21) через открытую торцевую стенку (7). В основной вакуумной камере в это время вакуум 1·10-3 мм рт.ст. П-образная перемычка (3) нагревателя нижней зоны (2), повернутая на 90 градусов относительно боковых стенок, и отсутствие неподвижного порога (как это было в прототипе) позволяют увеличить высоту проходящих в нагреватель форм на 60-70 мм, что дает возможность получать лопатки трех ступеней авиационного двигателя вместо лопаток только первой ступени. Торцевая стенка (7) ППФ закрывается, включаются нагреватели верхней (1) и нижней (2) зон. Формы (15) постепенно (скорость нагрева 10-25°С в минуту) нагреваются до температуры, на 100-200°С превышающей температуру ликвидус жаропрочного сплава. При достижении указанной температуры в плавильной индукционной печи (на чертеже не показана) расплавляется мерная шихтовая заготовка жаропрочного или интерметаллидного сплава. При достижении расплавом температуры, на 20-50°С превышающей температуру литейной формы, расплав сливается в формы через заливочную воронку (19). После окончания заливки формы с заданной технологической скоростью перемещаются из зоны нагрева в зону охлаждения, обеспечивая направленную кристаллизацию расплава в формах. После окончания процесса направленной кристаллизации ППФ выключается и при снижении температуры до 900-1000°С формы с отливками с маршевой скоростью извлекаются из жидкометаллического охладителя и приводом горизонтального перемещения возвращаются через предварительно открытые поворотную торцевую стенку (7) и технологический затвор (26) в шлюзовую камеру (23). Технологический затвор (26) закрывается. В шлюзовую камеру (23) напускают воздух и после открытия наружной двери камеры (27) формы с отливками извлекают из установки. Заменяют формы на новые и повторяют цикл. Длительность цикла 1,5-2 часа, за один цикл получают 12 лопаток с направленной или монокристаллической структурой.

Благодаря разработанной конструкции нагревателя нижней зоны (2) со съемной П-образной перемычкой (3), повернутой на 90 градусов относительно боковых стенок, и конструкции торцевой поворотной стенки (7), размер которой выполнен с возможностью одновременного закрытия обеих зон нагревателя ППФ, увеличены функциональные возможности установки, в которой стало возможным получать лопатки трех ступеней двигателя вместо одной в прототипе.

Использование в качестве материала нагревателя верхней зоны ППФ углерод-углеродного композиционного материала обеспечивает малую инерционность и соответственно сокращение времени технологического процесса. Структура применяемого материала прочна и равномерна, что позволяет поддерживать заданную температуру по длине и высоте нагревателя равномерную с отклонением в пределах ±5°С. Материал нагревателя не реагирует с расплавом жидкометаллического охладителя, что исключает «вскип» алюминия.

Применение теплозащитных стенок (4) из прессованного мелкодисперсного графита позволило отказаться от водяного охлаждения ППФ, существенно упростить ее конструкцию, так как новый материал не требует дополнительных крепежных деталей. Использование в качестве нагревателей композиционного материала, разработка конструкции чугунной прямоугольной емкости для жидкометаллического охладителя вместо графитового, круглого тигля с охранным стаканом и медным водоохлаждаемым кольцом (по прототипу) позволили значительно повысить надежность и межремонтный ресурс работы установки.

Устранение зазора между емкостью с жидкометаллическим охладителем и ППФ с помощью разработанного водоохлаждаемого подъемного стола (10), проходящего через отверстие в донной части тележки, применение подвижного теплового экрана (18) с заливочной воронкой (19), закрывающего разрез верхней части ППФ, позволяют обеспечить снижение тепловых потерь, повышение градиента температур на фронте роста кристаллов, плоские изотермы во всех отливках.

Пример осуществления

На каретке с помощью молибденовой подвески закрепляли два блока литейных форм по шесть лопаток в каждом блоке. На втулках молибденовой подвески устанавливали подвижный тепловой экран. В центральное отверстие экрана устанавливали заливочную воронку. Перемещали каретку с формами в шлюзовую камеру и вводили в зацепление зубчатую рейку каретки с зубчатым колесом привода горизонтального перемещения. Закрывали наружную дверь шлюзовой камеры, создавали в ней вакуум. При выравнивании давления в рабочей и шлюзовой камерах открывали технологический затвор и перемещали формы через открытую поворотную стенку в ППФ. Закрывали поворотную торцевую стенку печи подогрева форм и включали нагрев. После достижения заданной температуры на литейных формах (порядка 1540-1560°С) включали индукционную плавильную печь, в которой находилась мерная шихтовая заготовка жаропрочного никелевого сплава ЖС-32 весом 8 кг. Расплавляли металл, доводили его температуру до 1580±20°С и заливали его через заливочную воронку в нагретые литейные формы. Начинали процесс направленной кристаллизации путем перемещения форм из зоны нагрева в зону охлаждения с заданной технологической скоростью. После полного погружения форм с расплавом в жидкометаллический охладитель, который к этому моменту полностью расплавлен, ППФ выключали и при снижении температуры до 900-1000°С формы с закристаллизовавшимися лопатками на маршевой скорости поднимали в исходное положение, открывали поворотную торцевую стенку ППФ и через открытый технологический затвор перемещали формы в шлюзовую камеру. Закрывали технологический затвор, при температуре 600°С шлюзовую камеру разгерметизировали, открывали наружную дверь и извлекали литейные формы с отливками на воздух. Далее удаляли керамику, полученные отливки отделяли от литниковой чаши и травили в смеси соляной кислоты и перекиси водорода для выявления макроструктуры. Выход годного по структуре лопаток составил 95% вместо 50% по прототипу.

Предложенная конструкция устройства для получения отливок с направленной и монокристаллической структурой обеспечивает повышение выхода годного по структуре отливок до 90-95%.

Таким образом предлагаемое устройство позволяет получать лопатки авиационных ГТД трех ступеней, в том числе крупногабаритные лопатки стационарных ГТУ с высоким выходом годного, в том числе по монокристаллической структуре. Установка является более надежной в эксплуатации с увеличенным как минимум в три раза межремонтным ресурсом непрерывной работы.

Установка рекомендуется для серийного производства лопаток ГТД и ГТУ из жаропрочных и интерметаллидных сплавов с направленной и монокристаллической структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ УСТАНОВКА С ПЕЧЬЮ ПОДОГРЕВА ФОРМ | 2005 |

|

RU2297583C2 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2398653C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1986 |

|

SU1374563A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2152844C1 |

Изобретение может быть использовано для получения деталей турбин авиационного и энергетического назначения. Устройство содержит вакуумную камеру, загрузочную шлюзовую камеру, направляющие для перемещения литейных форм, печь подогрева форм и плавильно-заливочную печь, расположенные в вакуумной камере. Печь подогрева имеет поворотную торцевую стенку, нагреватели верхней и нижней зон, теплозащитные стенки и отражающий экран. Нагреватель нижней зоны снабжен П-образной перемычкой. Средняя часть перемычки перпендикулярна боковым сторонам нагревателя нижней зоны, что позволяет увеличить высоту проходящих в нагреватель форм. На нижней поверхности печи подогрева закреплен жесткий теплоизолирующий экран. Под печью подогрева расположены подвижные теплоизоляторы в виде набора пластин с профилированным отверстием и емкость с жидкометаллическим охладителем. В дне емкости выполнено отверстие для водоохлаждаемого подъемного стола. Обеспечивается повышение надежности работы и длительности эксплуатации установки между ремонтами. Увеличиваются функциональные возможности установки, повышается качество получаемых деталей. 8 з.п. ф-лы, 4 ил.

| RU 1187352 A, 10.02.2000 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2036049C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

| US 5275228 A, 04.01.1994. | |||

Авторы

Даты

2006-01-10—Публикация

2004-05-24—Подача