Изобретение относится к области защиты металлов от коррозии, в частности к составам ингибиторов коррозии, и может быть использовано в нефте- и газодобывающей промышленности при защите от коррозии трубопроводов, газопромыслового и газоперерабатываемого оборудования, работающих в сероводородсодержащих высокоминерализованных водных средах.

Известно применение ингибиторов коррозии для кислых высокоминерализованных сред на основе производных хинолинов, получаемых смешанной конденсацией анилина с бензальдегидом и масляным альдегидом [1] [авт. св.№1773910, С 07 D 215/04, С 23 F 11/14, 1991 год], недостатками которого являются: невысокая защита и большой расход ингибитора до 200 мг/л.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является ингибитор коррозии в сероводородсодержащих средах, представляющий собой продукт взаимодействия жирной кислоты с числом углеродных атомов С10-С20, аминопарафина с числом углеродных атомов C8-C20, неионогенного поверхностно-активного вещества и растворителя [2] (Патент РФ №93053074/02; Заявл. 28.11.93; Опубл. 20.11.96, Бюл. №32).

Недостатком известного ингибитора является недостаточно высокая эффективность ингибирования в трехфазных средах; применение дорогостоящего сырья; способность к пенообразованию.

Задачей изобретения является расширение ассортимента ингибиторов на базе недефицитного отечественного сырья, повышение степени защиты газо- и нефтепромыслового оборудования и трубопроводов от коррозии в трехфазной среде - вода, органика, газ.

Вышеуказанный результат достигается тем, что в отличие от известного ингибитора изобретенный ингибитор содержит продукт конденсации полипропиленполиаминов (ПППА) с высшими изомерными α-разветвленными монокарбоновыми кислотами (ВИК) с атомами углерода C6-C28 или синтетическими жирными кислотами (СЖК) с атомами углерода C10-C28 сначала при температуре 130-160°С в течение 4-6 часов с одновременным отгоном воды, а также с последующим нагреванием реакционной смеси до температуры 230-250°С под током азота в течение 1,0-2,5 часов с цианэтилированием, оксиалкилированием, алкилированием полученных продуктов при 35-80°С в течение 2-4 часов и изготовлением препаративной формы ингибитора добавлением растворителя - продукта аминирования кубового остатка производства бутиловых спиртов, названного далее "КОБС", или его аминированного дистиллята при t +2-50°С газообразным или водным раствором аммиака.

В качестве ПППА могут быть использованы 1,2-пропилендиамин (1,2-ПДА), 3,5-диметил-1,4,7-триаминогептан (дипропилентриамин, ДПТА), 3,5,8-триметил-1,4,7,10-тетраминодекан (трипропилентетрамин, ТПТА),3,5,8,11-тетраметил-1,4,7,10,13-пентаминотридекан (тетрапропиленпентамин, ТППА) или техническая смесь ПППА с молекулярной массой: 110-130 (легкие ПППА), 130-180 (средние ПППА), 180-260 (высшие ПППА).

Особенность заключается в том, что в качестве растворителя используют отход, образующийся в промышленном процессе производства бутиловых спиртов, представляющий собой смесь простых и сложных эфиров, полуацеталей и ацеталей масляных альдегидов и бутиловых спиртов или его дистиллят, состава (мас.%): изомасляный альдегид - 0,1-18,0; н-масляный альдегид - 1,6-14,0; изомасляная кислота - 4,0-16,0; н-масляная кислота - 1.9-24,6; н - бутиловый спирт - 0,5-9,0; н-бутиловый ацетат - 2,9-18.0; н-бутиловый эфир - 2,4-14,2; высшие эфиры - 1,2-2,0; ацетали - 0,9-10,2; полуацетали 0,4-18,6; ненасыщенные альдегиды - 4,0-8,0.

Разгонку "КОБС" проводят под вакуумом (10 мм рт.ст.) при температуре куба до 200°С, при этом получают дистиллят в количестве 25,0-30,0% от веса исходного "КОБС".

Дистиллят или сам "КОБС" подвергают аминированию при температуре +2,0-50°С газообразным или водным раствором аммиака, где конец реакции определяют по балансу воды. Получают альдегидаммиаки состава (мас.%): н-масляный альдегид - 0,19-1,5; изомасляный альдегид - 0,12-3,20; альдегидаммиаки - 95,5-97,19.

Преимуществами предложенного способа по сравнению с базовым объектом являются:

- высокие защитные свойства ингибитора;

- доступность и дешевизна реагентов, используемых при синтезе ингибитора;

- хорошая растворимость ингибитора;

- отсутствие пенообразующей способности;

- достаточная летучесть ингибитора.

Скорость коррозии стали в полученном таким образом ингибиторе в парогазовой фазе над сероводородсодержащим раствором не меньше, чем в водной фазе, а защитные концентрации ингибитора несколько выше. Последнее объясняется тем, что ингибитор вводили не непосредственно в паровую фазу, а в водный раствор, откуда шло испарение. При концентрации 100 мг/л наблюдается предотвращение коррозии. Защитный эффект составил для фаз:

- газовой 93-99%

- водной 90-93,7%

- органики 91-98,7%.

Способ поясняется следующими примерами:

Пример 1. В реактор (четырехгорлая колба), снабженный механической мешалкой, термометром, обратным холодильником, загружают 74,0 г (1 моль) 1,2-ПДА, 140,0 г (1 моль) ВИК при мольном соотношении 1,2-ПДА:ВИК=1:1, вначале при температуре до 140°С в течение 5,0 часов, после чего конденсацию осуществляют в токе азота при температуре 260°С в течение 1 часа. Конец реакции определяют по балансу воды.

Препаративную форму ингибитора коррозии готовят в композиции с растворителем при комнатной температуре. В химический стакан объемом 100 мл при интенсивном перемешивании добавляют 15 г охлажденной активной части и вводят аминированный дистиллят до 100 г/л.

Данные химического анализа полученного ингибитора приведены в таблице 1.

Эффективность действия ингибитора оценивают величиной защитного эффекта Zкор (%) в трехфазной системе. Агрессивной средой (0,5 л) служила двухслойная жидкость, насыщенная сероводородом и состоящая из бензола и водного электролита, содержащего 0,25 г/л уксусной кислоты и 5,0 г/л хлористого натрия. Органический слой находился над электролитом и разделял водную и паровую фазы.

Защитное действие ингибитора оценивали методами:

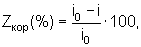

электрохимическими - на потенциостате типа ПИ-50-1 в электрохимической ячейке с хлорсеребряным электродом сравнения с платиновым вспомогательным электродом, защитный эффект Zкор (%) ингибитора рассчитывали по формуле:

где i0 и i - величины анодного или катодного токов в неингибированной и ингибированной средах соответственно;

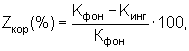

гравиметрическими - скорость коррозии оценивали по убыли массы образцов, а эффективность ингибитора - по степени защиты

где нижние индексы относятся соответственно к среде без ингибитора и с ним.

Результаты испытаний представлены в таблицах 1, 2.

Пример 2. В условиях примера 1 из 74,0 г (1 моль) 1,2-ПДА и 210,0 г (1,5 моль) СЖК при мольном соотношении 1,2-ПДА:СЖК=1:1,5 и температуре 130-140°С в течение 5,5 часов с последующей конденсацией в токе азота при температуре 250°С в течение 1,5 часа получают 4-метил-1,3-имидазолин, из которого в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем, в качестве которого используют аминированный "КОБС". Результаты представлены в таблицах 1,2.

Пример 3. В условиях примера 1 из 74,0 г (1 моль) 1,2-ПДА, и 140,0 г (1 моль) ВИК при мольном соотношении 1,2-ПДА:ВИК=1:1 и температуре 130°С в течение 6,0 часов с последующей конденсацией в токе азота при температуре 240°С в течение 2,0 часов получают аминоимидазолин, который цианэтилируют с 106,0 г (2 моля) нитрила акриловой кислоты (НАК) при 45°С в течение 4 часов. Из полученного продукта в условиях примера 1 готовят препаративную форму ингибитора в композиции с аминированным дистиллятом.

Результаты представлены в таблицах 1, 2.

Пример 4. В условиях примера 1 из 131,0 г (1 моль) ДПТА и 140,0 г (1 моль) ВИК при мольном соотношении ДПТА:ВИК=1:1 и температуре 135°С в течение 5,0 часов с последующей конденсацией в токе азота при температуре 230°С в течение 2,5 часов получают аминоимидазолин, который алкилируют с 112,5 г (1,0 моль) бензилхлорида при 80°С в течение 3,5 часов, после чего в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем, в качестве которого используют аминированный "КОБС".

Результаты представлены в таблицах 1, 2.

Пример 5. В условиях примера 1 из 131,0 г (1 моль) ДПТА и 140,0 г (1 моль) СЖК при мольном соотношении ДПТА:СЖК=1:1 и температуре 160°С в течение 4,0 часов с последующей конденсацией в токе азота при температуре 230°С в течение 2,5 часов получают аминоимидазолин, который цианэтилируют с 106,0 г (2 моля) НАК при 50°С в течение 3 часов.

Из синтезированной активной основы в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем, в качестве которого используют аминированный дистиллят.

Результаты представлены в таблицах 1, 2.

Пример 6. В условиях примера 1 из 188,0 г ТПТА (1 моль) и 210,0 г (1,5 моль) ВИК при мольном соотношении ТПТА:ВИК=1:1,5 и температуре 130°С в течение 5,5 часов с последующей конденсацией в токе азота при температуре 255°С в течение 1,5 часа получают аминоимидазолин. Затем готовят препаративную форму ингибитора коррозии в композиции с растворителем при комнатной температуре. В химический стакан объемом 100 мл при интенсивном перемешивании добавляют 10 г охлажденной активной части и вводят аминированный "КОБС" до 100 г/л.

Результаты представлены в таблицах 1, 2.

Пример 7. В условиях примера 1 из 188,0г ТПТА (1 моль) и 140,0 г (1 моль) СЖК при мольном соотношении ТПТА:СЖК=1:1 и температуре 145°С в течение 4,5 часов с последующей конденсацией в токе азота при температуре 245°С в течение 1,5 часа получают аминоимидазолин, который оксиалкилируют с 116,0 г (2 моля) окиси пропилена при 40,0°С в течение 3,0 часов.

Из синтезированного продукта в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем, в качестве которого используют аминированый дистиллят.

Результаты представлены в таблицах 1, 2.

Пример 8. В условиях примера 1 из 245,0 г ТППА (1 моль) и 140,0 г (1 моль) СЖК при мольном соотношении ТППА:СЖК=1:1 и температуре 150-155°С в течение 4,5 часов с последующей конденсацией в токе азота при температуре 260°С в течение 1,5 часа получают аминоимидазолин, цианэтилируют с 106,0 г (2,0 моля) НАК при 45°С в течение 2,5 часов, затем из активной части в условиях примера 6 готовят препаративную форму ингибитора в композиции с растворителем - аминированным "КОБС".

Результаты представлены в таблицах 1, 2.

Пример 9. В условиях примера 1 из 245,0 г ТППА (1 моль) и 140,0 г (1 моль) ВИК при мольном соотношении ТППА:ВИК=1:1 и температуре 140°С в течение 4,5 часов с последующей конденсацией в токе азота при температуре 240°С в течение 2,5 часа получают аминоимидазолин, который алкилируют с 253,0 г (2 моля) бензилхлорида при 65-70°С в течение 4,0 часов.

Из синтезированного продукта в условиях примера 1 готовят препаративную форму ингибитора в композиции с аминированным дистиллятом.

Результаты представлены в таблицах 1, 2.

Пример 10. В условиях примера 1 из 120,0 г (1 моль) технической смеси ПППА с молекулярной массой: 110-130 (легкие ПППА) и 140,0 г (1 моль) СЖК при мольном соотношении ПППА:СЖК=1:1 и температуре 150°С в течение 5,0 часов с последующей конденсацией в токе азота при температуре 245°С в течение 1,5 часа получают аминоимидазолин, который цианэтилируют с 53,0 г (1,0 моль) НАК при 50°С в течение 3,5 часов, из которого в условиях примера 1 готовят препаративную форму ингибитора в композиции с аминированным "КОБС".

Результаты представлены в таблицах 1, 2.

Пример 11. В условиях примера 1 из 155,0 г (1 моль) технической смеси ПППА с молекулярной массой 130-180 (средние ПППА) и 140,0 г (1 моль) ВИК при мольном соотношении ПППА:ВИК=1:1 и температуре 140°С в течение 6,0 часов с последующей конденсацией в токе азота при температуре 260°С в течение 1,0 часа получают аминоимидазолин, который цианэтилируют с 106,0 г (2,0 моля) НАК при 55°С в течение 4,5 часов. После чего готовят препаративную форму ингибитора коррозии в композиции с растворителем при комнатной температуре. В химический стакан объемом 100 мл при интенсивном перемешивании добавляют 25 г охлажденной активной части и вводят аминированный дистиллят до 100 г/л.

Результаты представлены в таблицах 1, 2.

Пример 12. В условиях примера 1 из 220,0 г (1 моль) технической смеси ПППА с молекулярной массой 180-260 (высшие ПППА) и 140,0 г (1 моль) СЖК при мольном соотношении ПППА:СЖК=1:1 и температуре 160°С в течение 4,0 часов с последующей конденсацией в токе азота при температуре 230°С в течение 2,5 часов получают аминоимидазолин, который оксиалкилируют с 58,0 г (1,0 моль) окиси пропилена при 35°С в течение 4,0 часов, из которого в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем - аминированным "КОБС".

Результаты представлены в таблицах 1, 2.

Пример 13. В условиях примера 1 из 155,0 г (1 моль) технической смеси ПППА с молекулярной массой 130-180 (средние ПППА) и 140,0 г (1 моль) СЖК при мольном соотношении ПППА:СЖК=1:1 и температуре 155-160°С в течение 6,0 часов с последующей конденсацией в токе азота при температуре 260°С в течение 1,5 часа получают аминоимидазолин, который алкилируют с 112,5 г (1,0 моль) бензилхлорида при 55°С в течение 4,0 часов, из которого в условиях примера 11 готовят препаративную форму ингибитора в композиции с аминированным дистиллятом.

Результаты представлены в таблицах 1, 2.

Пример 14. В условиях примера 1 из 120,0 г (1 моль) технической смеси ПППА с молекулярной массой: 110-130 (легкие ПППА) и 140,0 г (1 моль) ВИК при мольном соотношении ПППА:ВИК=1:1 и температуре 145-150°С в течение 4,0 часов с последующей конденсацией в токе азота при температуре 250°С в течение 2,5 часа получают аминоимидазолин, который цианэтилируют с 106,0 г (2,0 моля) НАК при 60°С в течение 3,5 часов из которого в условиях примера 1 готовят препаративную форму ингибитора в композиции с растворителем аминированным "КОБС".

Результаты представлены в таблицах 1, 2.

Пример 15. В условиях примера 1 из 220,0 г (1 моль) технической смеси ПППА с молекулярной массой 180-260 (высшие ПППА) и 140,0 г (1 моль) ВИК при мольном соотношении ПППА:ВИК=1:1 и температуре 160°С в течение 4,0 часов с последующей конденсацией в токе азота при температуре 230°С в течение 2,5 часов получают аминоимидазолин, который оксиалкилируют с 44,0 г (1,0 моль) окиси этилена при 35°С в течение 4,0 часов, из которого в условиях примера 11 готовят препаративную форму ингибитора в композиции с растворителем - аминированным дистиллятом.

Результаты представлены в таблицах 1, 2.

Физико-химические показатели ингибиторов по заявке.

п

Защитные свойства ингибиторов в трехфазных средах

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ НЕФТЕПРОМЫСЛОВЫХ, МИНЕРАЛИЗОВАННЫХ И СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕД | 2006 |

|

RU2316615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357006C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ И НАВОДОРАЖИВАНИЯ МЕТАЛЛОВ | 1997 |

|

RU2135483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2012 |

|

RU2518829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347852C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2350689C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296133C2 |

Изобретение относится к области защиты газо- и нефтепромыслового оборудования и трубопроводов, работающих в трехфазных высокоминерализованных средах (вода, органика, газ), от коррозии, конкретно к способу получения ингибиторов коррозии на основе продукта конденсации полипропиленполиаминов (ПППА) с высшими изомерными α-разветвленными монокарбоновыми кислотами (ВИК) или синтетическими жирными кислотами (СЖК) с последующим цианэтилированием, оксиалкилированием, алкилированием и изготовлением препаративной формы ингибитора добавлением растворителя к определенной части активной основы. В способе в качестве аминов используют полипропиленполиамины или их техническую смесь, а в качестве монокарбоновых кислот используют высшие изомерные α-разветвленные монокарбоновые кислоты с атомами углерода С6-C28 или синтетическими жирными кислотами (СЖК) с атомами углерода С10-С28 вначале при температуре 130-160°С в течение 4-6 часов с одновременным отгоном воды, с последующим нагреванием реакционной смеси до температуры 230-250°С под током инертного газа в течение 1,0-2,5 часов с цианэтилированием, оксиалкилированием, алкилированием полученных продуктов при 35-80°С в течение 2-4 часов и изготовлением препаративной формы ингибитора добавлением растворителя - продукта аминирования кубового остатка производства бутиловых спиртов или его аминированного дистиллята при температуре +2-50°С. Изобретение позволяет обеспечить эффективную защиту металлов от коррозии в сероводородсодержащих трехфазных средах. 2 з.п. ф-лы, 2 табл.

| ИНГИБИТОР КОРРОЗИИ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1993 |

|

RU2061091C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ КОРРОЗИИ В СЕРОВОДОРОД- И КИСЛОРОДСОДЕРЖАЩИХ НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1997 |

|

RU2122046C1 |

| Сеточная часть картоноделательной машины для изготовления многослойного картона | 1976 |

|

SU651074A1 |

| ОПОРА ПРИБОРА | 1990 |

|

RU2010237C1 |

Авторы

Даты

2006-01-10—Публикация

2003-10-09—Подача