Изобретение относится к верхнему строению железнодорожного пути и предназначено для прикрепления рельсов к железобетонным, полимербетонным или композитным подрельсовым основаниям на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, на мостах, метрополитенах и на проездных железнодорожных путях промышленных предприятий.

Известны рельсовые скрепления, при помощи которых прикрепление рельс к шпале осуществляется резьбовым соединением посредством пружинной клеммы (RU 2128747, E 01 B 9/38, 10.04.1999). Однако резьбовые соединения при вибрационных и пульсирующих нагрузках ослабляются, а процесс монтажа и демонтажа требует технологической остановки поступательного движения механизмов.

Известно рельсовое скрепление, содержащее замоноличенный в теле шпалы анкерный элемент в виде скобы, пружинный держатель, опирающийся на подошву рельса через амортизатор, клин, фиксирующий пружинный держатель и вкладыши, позволяющие производить регулировку ширины колеи (SU 802436, Е 01 В 9/30, 07.02.1981). Однако скрепление позволяет производить частичную регулировку по высоте, чем значительно ограничена возможность выправки пути в вертикальном направлении за счет узла скрепления, и соответственно невозможно применять эти скрепления в крутых кривых рельсового пути, и, кроме того, при износах пружинного держателя резко возрастает вероятность его самопроизвольного разъединения.

Наиболее близким к данному изобретению принято известное рельсовое анкерное скрепление, содержащее замоноличенный в бетон анкер, имеющий две ветви, выступающие верхними частями над поверхностью подрельсовой площадки, прутковые пружинные клеммы, имеющие верхнюю и нижнюю ветви, нарельсовые вкладыши (изолирующие уголки), на которые опираются нижней ветвью клеммы, подрельсовую амортизирующую прокладку, и электроизолирующий подпятник для опирания хвостовиков клеммы (см. В.М.Ермаков "Перспективы внедрения упругих скреплений", Путь и путевое хозяйство, №5, 2002, с.3, фиг.1). К недостаткам известного крепления можно отнести недостаточную надежность изоляции электрических рельсовых путей, полное отсутствие возможности регулирования положения рельса в поперечном горизонтальном направлении и вертикальном направлении, чем исключается возможность выправки пути в указанных направлениях за счет узла скрепления и невозможность применения на крутых кривых рельсового пути и на стрелочных переводах. Поскольку нарельсовые вкладыши сделаны из композита, существенно понижена их износостойкость и, соответственно, стабильность работы узла в целом. Кроме того, амортизирующие подрельсовые прокладки, изготовленные из полимерных материалов, в процессе эксплуатации воспринимают значительные по величине циклические силовые воздействия, возникающие между подошвой рельса и прутковой клеммой, из-за которых происходит ускоренный износ или полное разрушение этих элементов рельсового скрепления.

Задачей создания данного изобретения является расширение разновидностей использования железобетонных подрельсовых оснований и сфер их применения, снижение материальных и трудовых затрат при текущем содержании и ремонтах пути, обеспечение возможности регулирования положения рельсовой нити в поперечном горизонтальном и вертикальном направлениях, повышение надежности работы скрепления и надежности изоляции рельсовых путей.

Для этого рельсовое анкерное скрепление, содержащее замоноличенные в бетон анкеры, имеющие по две ветви, выступающие верхними частями над поверхностью подрельсовой площадки, прутковые пружинные клеммы, имеющие верхнюю и нижнюю ветви, нарельсовые вкладышы, на которые опираются нижней ветвью клеммы, подрельсовую амортизирующую прокладку, и электроизолирующий подпятник для опирания хвостовиков клеммы, имеет регулирующие ширину колеи элементы, по крайней мере, одну стальную регулировочную пластину, и клеммные Т-образные болты с гайками и центрирующими элементами со стальными опорными пластинами, при этом в верхних частях ветвей каждого анкера выполнена прорезь для размещения Т-образного клеммного болта с возможностью его поворота на некоторый угол в плоскости, перпендикулярной продольной оси рельса, в наклонной ветви каждого анкера выполнен проем для заведения головки Т-образного клеммного болта, а внутренние поверхности верхних частей ветвей каждого анкера имеют вогнутую поверхность для контактирования с поверхностью головки болта, выполненной выпуклой, надрельсовые вкладыши выполнены металлическими, регулирующие ширину колеи элементы выполнены в виде электроизолирующих коробчатых прокладок, каждая из которых установлена между ветвью анкера и нарельсовым вкладышем с возможностью охвата нарельсового вкладыша и охвата ветвей анкера посредством приливов, выполненных с противоположной стороны коробчатых прокладок, центрирующие элементы Т-образных клеммных болтов выполнены электроизолирующими, имеют выпуклую с полутороидальными бороздками поверхность контактирования с верхними ветвями клемм и размещены на Т-образных болтах между гайками и верхними ветвями клемм, а стальные опорные пластины установлены между гайками и центрирующими элементами.

Кроме того, рельсовое анкерное скрепление имеет, по крайней мере, одну дополнительную регулировочную подрельсовую прокладку, которая размещена между подрельсовой амортизирующей прокладкой и подрельсовым основанием.

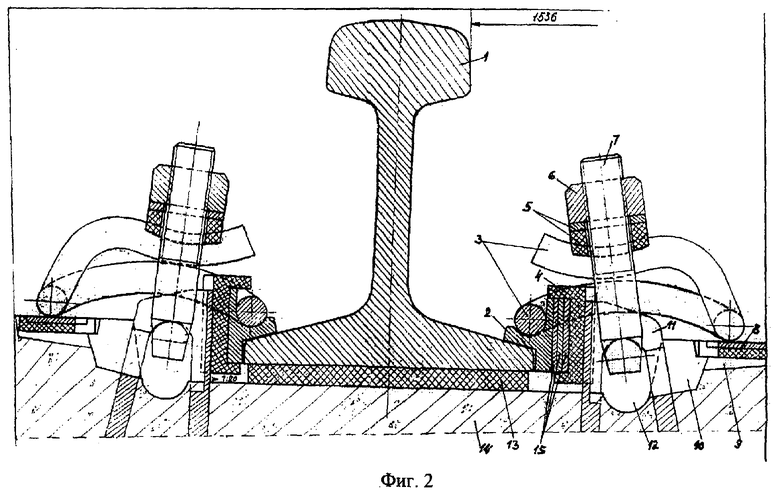

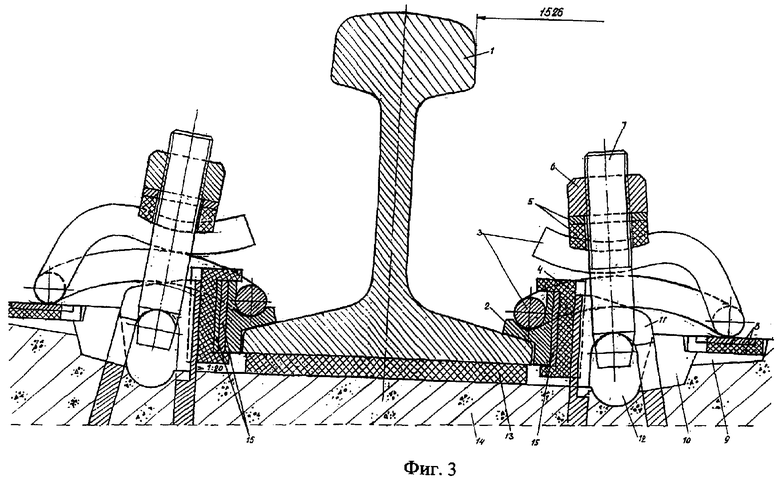

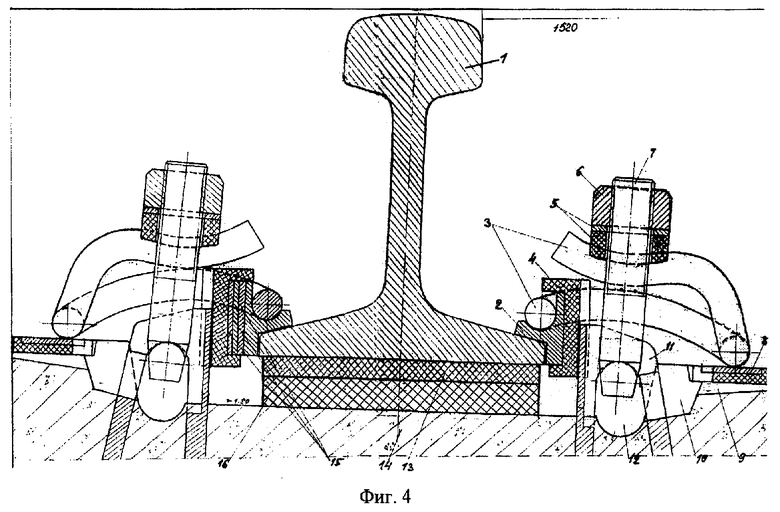

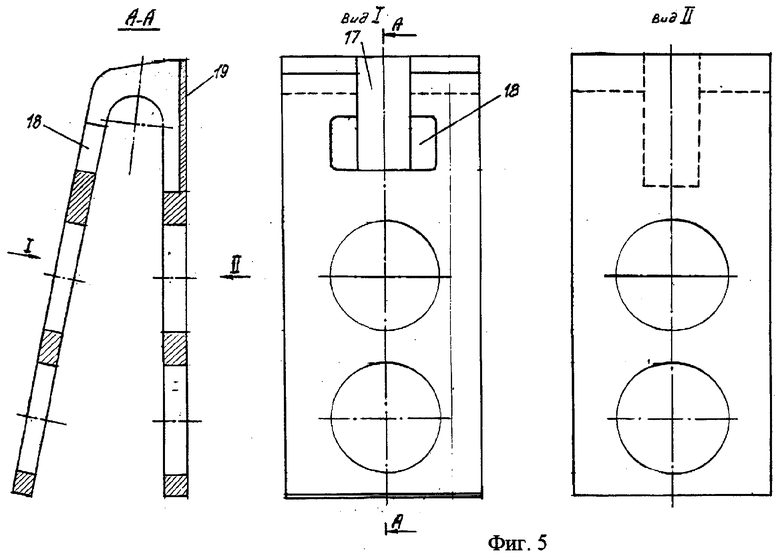

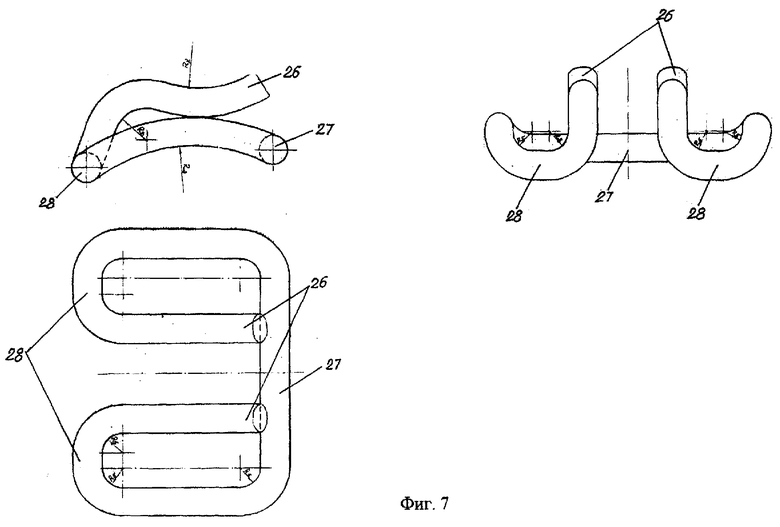

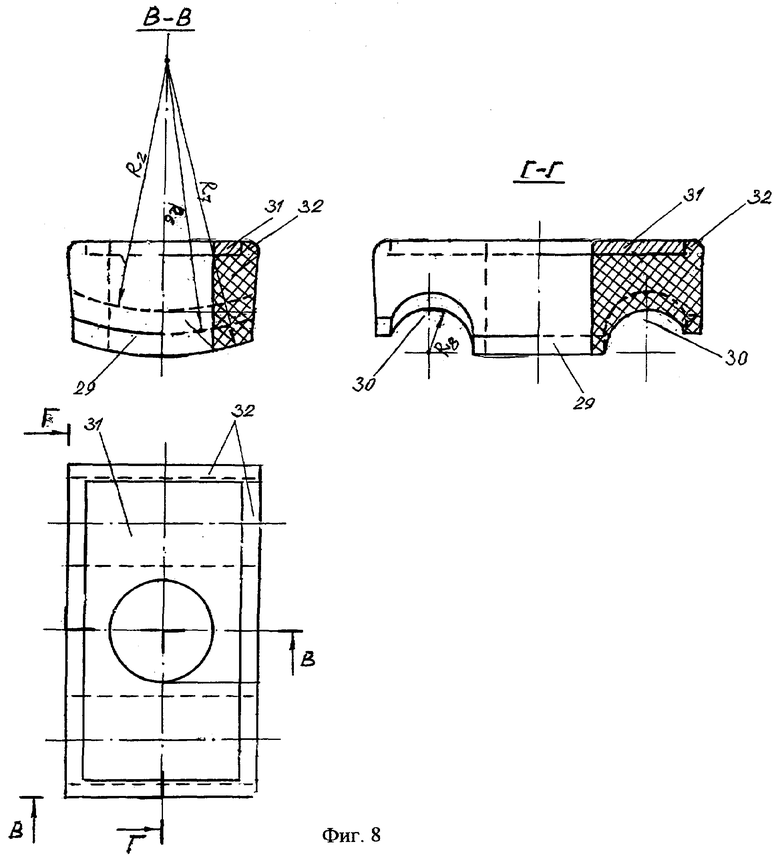

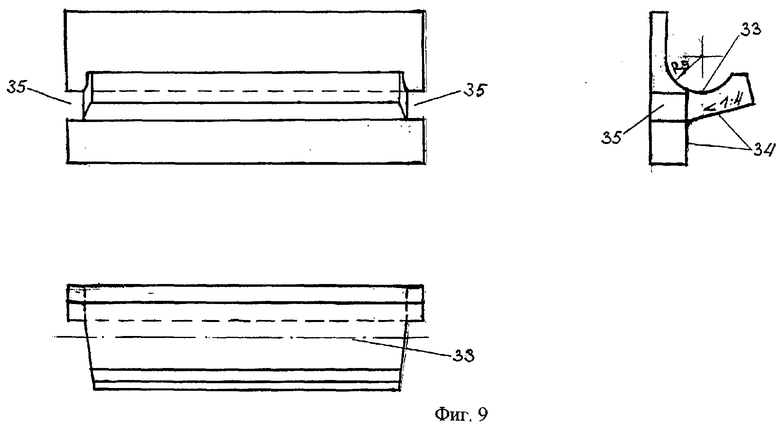

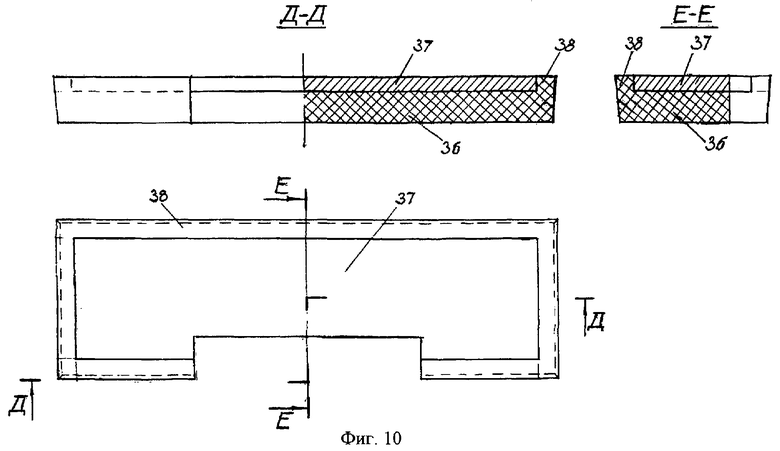

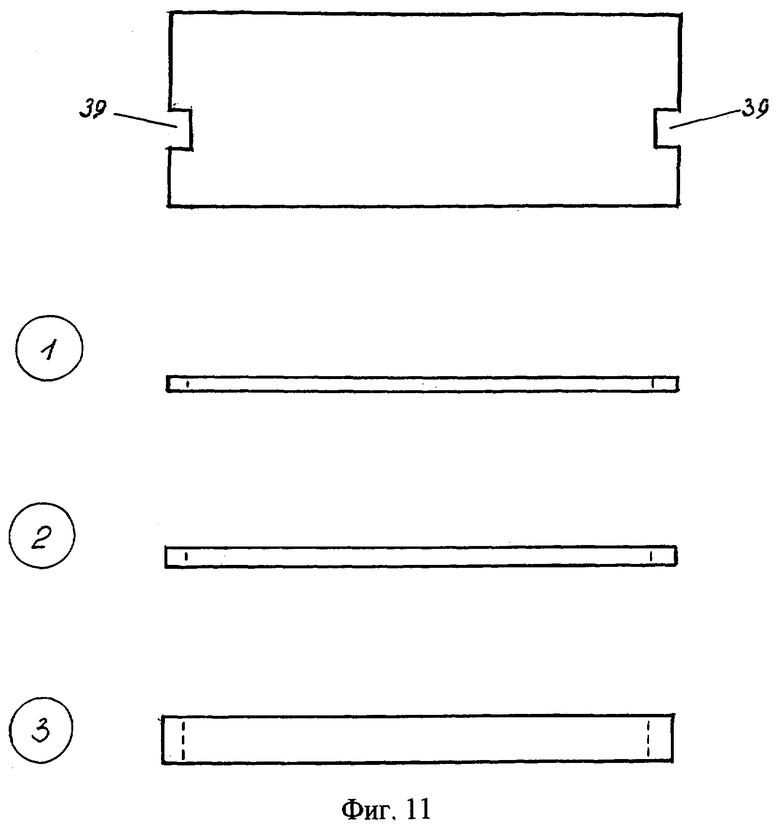

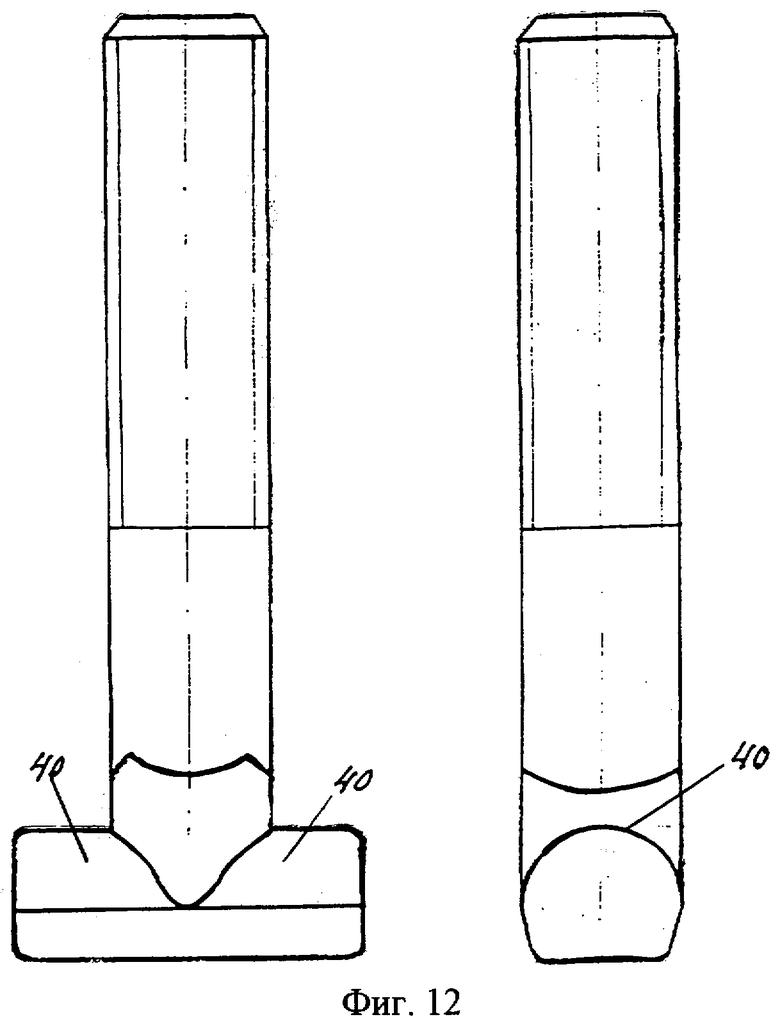

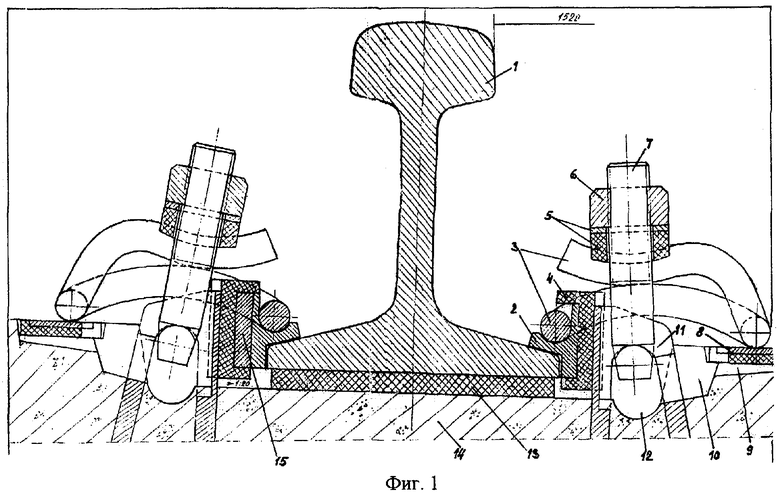

На фиг.1 представлено номинальное (исходное) положение рельсового скрепления; на фиг.2 - положение рельсового скрепления при максимальном смещении рельсовой нити в сторону увеличения колеи и в кривых малых радиусов; на фиг.3 - положение рельсового скрепления в зонах переходных кривых рельсовой нити; на фиг.4 - положение рельсового скрепления с изменением положения рельсовой нити по высоте; на фиг.5 - общий вид анкера; на фиг.6 - электроизолирующая коробчатая прокладка; на фиг.7 - прутковая пружинная клемма; на фиг.8 - центрирующий электроизолирующий элемент; на фиг.9 - металлический нарельсовый вкладыш; на фиг.10 - подпятник; на фиг.11 - регулировочные металлические пластины; на фиг.12 - клеммный Т-образный болт.

Рельсовое скрепление рельса 1 содержит металлические нарельсовые вкладыши 2, на которые опираются нижней ветвью клеммы 3, электроизолирующие коробчатые прокладки 4, центрирующие электроизолирующие элементы 5 со стальными опорными пластинами 31 для гаек 6 клеммных Т-образных болтов 7, электроизолирующие подпятники 8 со стальными пластинами для опирания хвостовиков клемм 3, поперечные водоотводные канавки 9 под подпятниками 8, приямки 10 для заведения головок Т-образных клеммных болтов 7 внутрь замоноличенных в железобетонное подрельсовое основание 14 металлических анкеров 11, продольные водоотводные канавки 12, проходящие сквозь выступающие наружу части металлических анкеров 11, подрельсовую амортизирующую прокладку 13, укладываемую на поверхность железобетонного подрельсового основания 14 и стальную регулировочную пластину 15 (или набор пластин различной толщины). При обеспечении проектной ширины рельсовой колеи 1520 мм стальную регулировочную пластину 15 (или набор пластин) располагают только с повышенной стороны подрельсовой площадки, а электроизолирующую коробчатую прокладку 4 - с пониженной стороны подрельсовой площадки и она находится в непосредственном контакте с металлическим нарельсовым вкладышем 2.

При размещении пластин 15 только с пониженной стороны подрельсовой площадки обеспечивается смещение рельсовой нити в сторону увеличения рельсовой колеи и в кривых малых радиусов (фиг.2).

В зонах переходных кривых плавный отвод уширения колеи в соответствии с действующими нормативами осуществляется набором регулировочных пластин 15 как с повышенной, так и с пониженной сторон подрельсовой площадки (фиг.3).

Одновременно с изменением положения в горизонтальной плоскости возможно осуществлять регулировку рельсовой нити по высоте, размещая дополнительные регулировочные подрельсовые прокладки 16 между подрельсовой амортизирующей прокладкой 13 и железобетонным подрельсовым основанием 14 (фиг.4).

Металлический пластинчатый анкер 11 (фиг.5) замоноличен в бетон с выступанием верхних частей его ветвей над поверхностью подрельсовой площадки. В верхних частях ветвей анкера 11 выполнена прорезь 17 для заведения Т-образного клеммного болта 7 (фиг.1-4), при этом обеспечивается возможность поворота болта на некоторый угол в поперечной рельсу 1 плоскости, что необходимо при регулировке положения рельсовой нити в горизонтальном поперечном направлении и/или по высоте. В наклонной ветви анкера имеется проем 18 по ширине больший, чем прорезь 17, для заведения головки Т-образного болта 7. Внутренние поверхности верхних частей ветвей каждого анкера 11 имеют вогнутую поверхность для контактирования с поверхностью головки болта, выполненной выпуклой. Рабочая грань 19 анкера 11 перпендикулярна поверхности подрельсовой площадки.

В непосредственном контакте с рабочей гранью 19 анкера 11 находится электроизолирующая коробчатая прокладка 4 (фиг.6), положение которой в продольном горизонтальном направлении фиксируется с помощью двух вертикальных приливов 20 по концам прокладки 4, охватывающих металлический анкер 11 с обеих сторон. В то же время приливы 20 не препятствуют смещению электроизолирующей коробчатой прокладки 4 относительно металлического анкера 11 в вертикальном направлении. С противоположной приливам стороны прокладки 4 имеются нижнее 21 и верхнее 22 горизонтальные ребра и два вертикальных ребра 23, образующие короб, охватывающий вкладыш 2 и регулировочные пластины 15 (см. фиг.1-4). Нижнее горизонтальное ребро 21 имеет меньшую ширину, чем верхнее ребро 22, с тем, чтобы можно было беспрепятственно демонтировать вверх прокладку 4 вместе с нарельсовым вкладышем 2 при разборке узла скрепления при номинальном положении деталей последнего (без регулировочных пластин). В то же время верхнее, более широкое, ребро 22 полностью охватывает сверху нарельсовый вкладыш 2 и регулировочные пластины 15, препятствуя их выползанию вверх под воздействием эксплуатационных циклических нагрузок и частично обеспечивая защиту от атмосферных осадков. Дополнительная фиксация вкладыша 2 и пластин 15 в вертикальном направлении обеспечивается за счет выступов 24 внутренней стороны вертикальных ребер 23, входящих в зацепление с соответствующими вырезами на боковых кромках вкладыша 2 и пластин 15. Кроме того, в боковых ребрах 23 устроены вырезы 25 полукруглого очертания, через которые проходит опорная часть нижней ветви клеммы 3 при номинальном (без регулировочных пластин) положении деталей узла скрепления.

Прутковая пружинная клемма 3 (фиг.7) содержит две верхние вогнутые ветви 26, через которые передается нагрузка на нижнюю ветвь 27 при затяжке гайки 6, и два хвостовика 28, опирающиеся на железобетонное рельсовое основание за пределами подрельсовой площадки через подпятник 8 (фиг.1-4).

Между гайкой 6 и верхней ветвью 26 клеммы 3 расположен центрирующий электроизолирующий элемент 5 (фиг.8), выпуклая часть которого 29 контактирует с вогнутыми верхними ветвями 26 прутковой клеммы 3 через имеющиеся на выпуклой части две бороздки 30 полутороидальной формы. Выпуклая часть 29 выполнена из диэлектрического материала (полиэтилена, полиамида, резины и т.д.) и составляет единое целое с втопленной в нее металлической опорной пластиной 31, контактирующей с гайкой 6 болта 7 (фиг.1-4). Для повышения надежности электроизоляции на контакте этих деталей узла скрепления диэлектрический материал охватывает опорную пластину 31 с помощью замкнутого контурного выступа 32.

Контакт клеммы 3 с подошвой рельса 1 осуществляется через металлический вкладыш 2 V-образного сечения (фиг.9), верхняя часть которого имеет вогнутую, соответствующую диаметру клеммы, поверхность 33, а нижняя - поверхность 34, соответствующую очертанию наклонной и вертикальной поверхности подошвы рельса 1. На боковых вертикальных кромках вкладыша 2 имеются вырезы 35, входящие в зацепление с упомянутыми выше выступами 24 в вертикальных ребрах коробчатой прокладки 4 (см. фиг.6).

Подпятник 8 (фиг.10), на который опираются хвостовики 28 клеммы конструктивно выполнен комплексным (как и центрирующий элемент 5) в виде электроизолирующей прокладки 36 в сочетании с металлической опорной пластиной 37, которую она охватывает (по периметру) посредством контурного ее выступа 38, что повышает надежность изоляции электрических рельсовых путей.

Регулировочные металлические пластины 15 (фиг.11) могут быть выполнены как одинарными максимальной расчетной толщины (при экстремальном положении деталей скрепления, например, в круговой кривой (см. фиг.2), так и в виде набора пластин различной толщины (1-3 мм) при промежуточном положении деталей скрепления, например, в переходной кривой (см. фиг.3). На боковых кромках регулировочных пластин 15 предусмотрены вырезы 39, входящие в зацепление с выступами 24 в вертикальных ребрах прокладки 4 (фиг.6).

Клеммный Т-образный болт 7 (фиг.12) имеет головку с рабочими гранями 40 полукруглого очертания (в поперечном сечении), образующие которых перпендикулярны продольной оси болта. Такая конструкция головки обеспечивает возможность поворота стержня болта на некоторый угол за счет свободного скольжения по закругленным поверхностям пазов в верхних частях ветвей анкера 11 (см. фиг.1-4).

Гайка 6-типовая М22.

При регулировке положения рельсовой нити как в вертикальном (за счет регулировочных пластин 16), так и в поперечном горизонтальном (за счет регулировочных пластин 15) направлениях большинство съемных деталей скрепления меняют свое положение (см. фиг.2-4) по отношению к номинальному положению (см. фиг.1). Как показано на фиг.1-4, во всех положениях отсутствует эксцентриситет передачи нагрузки на клеммный болт при затяжке гайки. Такое положение достигается за счет контакта по круговым поверхностям взаимодействующих элементов системы "металлический анкер 11 - клеммный болт 7 - центрирующий элемент 5 - верхние ветви клеммы 3". При этом контакт всех взаимно трущихся деталей осуществляется по принципу "металл по металлу", обеспечивая надежность изоляции электрических рельсовых цепей с помощью трех электроизолирующих деталей - коробчатой прокладки 4, центрирующего элемента 5 и подпятника 8, а ввиду отсутствия пустот для установки съемных закладных деталей в железобетонном подрельсовом основании 14 не происходит ослабления последнего. Таким образом, повышается надежность и увеличивается срок службы предлагаемого скрепления.

Монтаж узла скрепления осуществляется в такой последовательности. На подрельсовое основание 14 раскладывают подрельсовые прокладки 13 и устанавливают рельс 1. Затем в зазоры между анкерами 11 и кромками подошвы рельса 1 вводят сверху регулирующие ширину колеи элементы, состоящие из предварительно собранных воедино электроизолирующих коробчатых прокладок 4 и нарельсовых металлических вкладышей 2 (при номинальном положении деталей скрепления), в сочетании с регулировочными пластинами 15 (последние - при экстремальном или промежуточном положении деталей скрепления), укладывают подпятники 8 и прутковые пружинные клеммы 3, а также заводят клеммные болты 7 внутрь металлических анкеров 11 через приямки 10, надевают на клеммные болты 7 электроизолирующие центрирующие элементы 5, наживляют гайки 6. Завершающая операция - затяжка гаек 6 до нормируемой величины крутящего момента.

Демонтаж узла скрепления осуществляется при выполнении вышеперечисленных операций в обратной последовательности.

Для облегчения работ по установке или снятию регулирующих ширину колеи элементов при монтаже и демонтаже следует использовать стяжной прибор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ЕГО ЭЛЕМЕНТЫ | 2006 |

|

RU2303094C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ПОДРЕЛЬСОВЫМИ ОСНОВАНИЯМИ | 2011 |

|

RU2509185C2 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| СПОСОБ ПЛАВНОГО ОТВОДА ШИРИНЫ КОЛЕИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ПОДРЕЛЬСОВОЕ ЖЕЛЕЗОБЕТОННОЕ ОСНОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2373318C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2004 |

|

RU2244777C1 |

| АНКЕРНОЕ КЛЕММНО-БОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2011 |

|

RU2468133C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ И НАРЕЛЬСОВАЯ ИЗОЛИРУЮЩАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2309215C1 |

Изобретение относится к верхнему строению железнодорожного пути и предназначено для прикрепления рельсов к железобетонным, полимербетонным или композитным подрельсовым основаниям на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, на мостах, метрополитенах и на проездных железнодорожных путях промышленных предприятий. Рельсовое анкерное скрепление содержит замоноличенные в бетон анкеры, имеющие по две ветви, выступающие верхними частями над поверхностью подрельсовой площадки, прутковые пружинные клеммы, имеющие верхнюю и нижнюю ветви, нарельсовые вкладышы, на которые опираются нижней ветвью клеммы, подрельсовую амортизирующую прокладку и электроизолирующий подпятник для опирания хвостовиков клеммы. Скрепление имеет регулирующие ширину колеи элементы, по крайней мере, одну стальную регулировочную пластину и клеммные Т-образные болты с гайками и центрирующими элементами со стальными опорными пластинами. В верхних частях ветвей каждого анкера выполнена прорезь для размещения Т-образного клеммного болта с возможностью его поворота на некоторый угол в плоскости, перпендикулярной продольной оси рельса. В наклонной ветви каждого анкера выполнен проем для заведения головки Т-образного клеммного болта, а внутренние поверхности верхних частей ветвей каждого анкера имеют вогнутую поверхность для контактирования с поверхностью головки болта, выполненной выпуклой. Нарельсовые вкладыши выполнены металлическими. Регулирующие ширину колеи элементы выполнены в виде электроизолирующих коробчатых прокладок, каждая из которых установлена между ветвью анкера и нарельсовым вкладышем с возможностью охвата нарельсового вкладыша и охвата ветвей анкера посредством приливов, выполненных с противоположной стороны коробчатых прокладок. Центрирующие элементы Т-образных клеммных болтов выполнены электроизолирующими, имеют выпуклую с полутороидальными бороздками поверхность контактирования с верхними ветвями клемм и размещены на Т-образных болтах между гайками и верхними ветвями клемм, а стальные опорные пластины установлены между гайками и центрирующими элементами. Технический результат заключается в расширении разновидностей использования железобетонных подрельсовых оснований и сфер их применения, снижении материальных и трудовых затрат при текущем содержании и ремонтах пути, обеспечении возможности регулирования положения рельсовой нити в поперечном горизонтальном и вертикальном направлениях, повышении надежности работы скрепления и надежности изоляции рельсовых путей. 1 з.п. ф-лы, 12 ил.

| Ж | |||

| "Путь и путевое хозяйство" | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2002 |

|

RU2205258C1 |

| US 4109860 А, 29.08.1978 | |||

| WO 9323623 A1, 25.11.1993. | |||

Авторы

Даты

2006-01-10—Публикация

2004-12-03—Подача