Изобретение относится к железнодорожному пути и предназначено для прикрепления рельсов к подрельсовым основаниям (железобетонным, композитным и др.) магистрального, промышленного транспорта, метрополитенов и трамвайного хозяйства.

Известно бесподкладочное рельсовое скрепление, содержащее замоноличенный в тело шпалы анкерные элементы в виде скоб, ориентированных по направлению продольной оси пути, пружинные держатели, опирающиеся на подошву рельса через амортизаторы (и одновременно электроизоляторы), металлические клинья, фиксирующие регулировку ширины колеи (SU 802436, Е01В 9/30, 07.02.1981). Однако этот вариант скрепления практически исключает возможность производить регулировку рельсовой нити по высоте из-за существенного нарушения стабильного положения взаимодействующих элементов по сравнению с их положением при номинальном (исходном) положении. Кроме того, при износах или снижении упругих свойств держателей резко возрастает вероятность их самопроизвольного разъединения и потере несущей способности скрепления в целом.

Наиболее близким к данному изобретению является техническое решение "Рельсовое анкерное скрепление" (RU 2267569 С1, 03.12.2004), содержащее замоноличенные в бетон анкеры, имеющие две ветви, выступающие верхними частями над поверхностью подрельсовой площадки, прутковые пружинные клеммы, имеющие верхнюю и нижнюю ветви, нарельсовые вкладыши, электроизолирующие коробчатые прокладки, подрельсовую амортизирующую прокладку и электроизолирующие подпятники для опирания хвостовиков клемм, при этом так же содержит клеммные Т-образные болты с гайками и центрирующими электроизолирующие элементами со стальными опорными пластинами, а так же может содержать регулирующие ширину колеи и высоту положения рельса элементы (оно и выбрано за прототип). Данное скрепление обеспечивает возможность регулировки положения рельсовых нитей как в вертикальном, так и поперечном горизонтальном направлениях при исключении внецентренности передачи нагрузки на закладной болт и обеспечении стабильности условий работы взаимодействующих элементов, соответствующих их работе при номинальном (исходном) положении. Однако к недостаткам выше названного скрепления можно отнести наличие резьбовой связи в виде Т-образных болтов с гайками, что требует периодической подтяжки гаек в связи с их ослаблением от воздействия динамических поездных нагрузок, что соответственно приводит к ослаблению усилия прижатия рельса ниже нормированных величин. Также необходимо обслуживание скрепления с резьбовыми элементами - это главным образом смазывание с откручиванием и закручиванием гаек один-два раза в год, в зависимости от условий эксплуатации. Наличие дополнительных трудовых затрат ведет и к увеличению финансовых расходов.

Техническим результатом заявляемого изобретения является обеспечение надежного прижатия рельса с возможностью регулирования усилия прижатия при применении безболтового закрепления элементов и соответственно снижении трудовых затрат при текущем содержании и ремонтах пути за счет исключения работ по уходу за резьбовыми соединениями, а так же соблюдении возможности регулирования ширины колеи и регулировки положения рельсовых нитей по высоте.

Сущность заявляемого изобретения состоит в том, что безрезьбовое рельсовое скрепление содержит замоноличенные в подрельсовое основание двухветьевые анкеры, выступающие верхними частями над поверхностями подрельсовой площадки, на которой размещают подрельсовую амортизирующую прокладку для установки на нее рельса, электроизолирующие коробчатые прокладки, устанавливаемые между боковыми сторонами верхних частей анкеров и нарельсовыми вкладышами, на которые опираются прутковые пружинные клеммы своей нижней ветвью, а своими хвостовиками - на электроизолирующие подпятники, размещенные на подрельсовом основании, причем для осуществления безрезьбового прикрепления рельса к подрельсовому основанию оно содержит закладные элементы и фиксирующие клинообразные элементы, при этом каждый закладной элемент состоит из электроизолирующей составляющей и основной несущей металлической составляющей, выполненной Т-образной формы, при этом верхняя часть закладного элемента своей электроизолирующей составляющей опирается на вогнутые ветви клемм, а в нижней части закладного элемента, размещаемой в верхней части анкера, выполнена прорезь по направлению оси пути, в которую через отверстие в анкере вставлен фиксирующий клинообразный элемент, который верхней поверхностью взаимодействует с анкером, а одной из ступеней нижней ступенчатой поверхности взаимодействует с нижней частью прорези закладного элемента.

Для обеспечения надежного зацепления элементов в безрезьбовом рельсовом скреплении прорезь каждого закладного элемента в нижней части выполнена в виде плоской наклонной поверхности, ориентированной под углом α к горизонту, а нижняя наклонная ступенчатая поверхность фиксирующего клинообразного элемента выполнена с наклонными плоскостями в зоне ступеней, при этом наклон плоскостей по отношению к горизонту должен соответствовать по величине углу α в зоне нижней плоскости прорези в закладном элементе, обеспечивая при этом сопряжение поверхностей и зацепление закладного элемента с фиксирующим клинообразным элементом, а так же обеспечивая возможность регулирования величины прижатия рельса в зависимости от ступени фиксирующего клинообразного элемента.

В безрезьбовом рельсовом скреплении верхняя поверхность клинообразного элемента выполнена с закругленным очертанием по всей длине для обеспечения взаимодействия с закругленной частью анкера.

Электроизолирующая составляющая закладного элемента имеет в выпуклой части две бороздки полутороидальной формы для контактирования с ветвями клеммы.

Кроме того, в зависимости от величины выправки пути по вертикали безрезьбовое рельсовое анкерное скрепление имеет как минимум одну дополнительную регулировочную прокладку требуемой толщины, которую размещают между подрельсовой прокладкой и подрельсовым железобетонным основанием, и как минимум одну регулировочную пластину требуемой толщины, в зависимости от величины регулировки обеими рельсовыми нитями ширины колеи, размещаемую в электроизолирующей коробчатой прокладке.

Закладной элемент безболтового рельсового скрепления содержит электроизолирующую составляющую и основную несущую металлическую составляющую, при этом несущая металлическая составляющая выполнена Т-образной формы, а в нижней ее части выполнена прорезь по направлению оси пути, при этом нижняя наклонная поверхность прорези ориентирована под углом α в пределах 10°≤α≤20° к горизонту, электроизолирующая составляющая закладного элемента имеет в выпуклой части две бороздки полутороидальной формы для контактирования с ветвями клеммы.

Фиксирующий клинообразный элемент безболтового рельсового скрепления имеет форму клина, при этом нижняя наклонная поверхность выполнена ступенчатой с наклонными плоскостями в зоне ступеней, при этом наклон плоскостей по отношению к горизонту соответствует углу α в пределах 10°≤α≤20°, а верхняя поверхность выполнена закругленной формы в соответствии с закруглением в анкере.

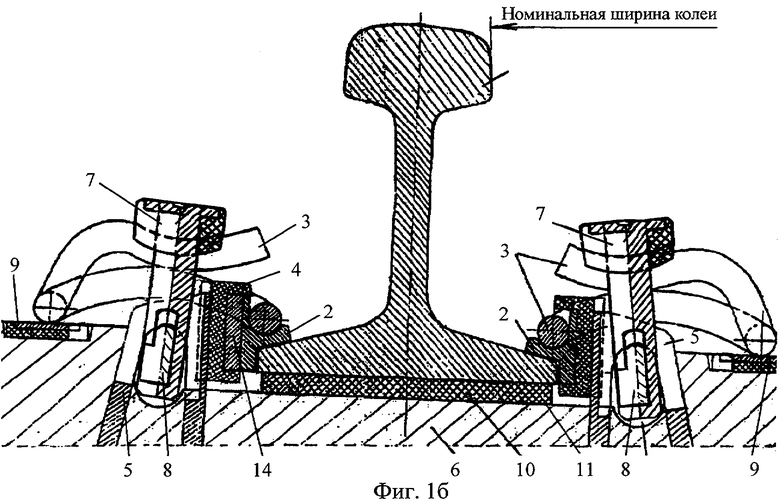

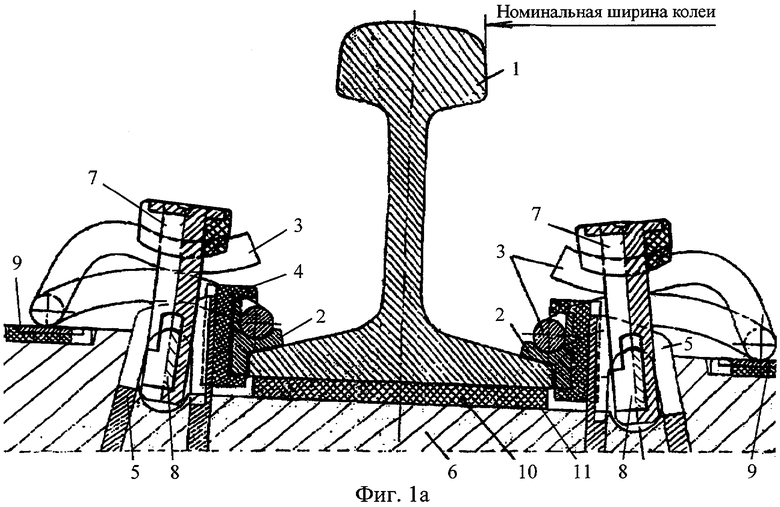

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1а и фиг.1б представлено исходное положение рельсового скрепления с нормативной шириной колеи (например 1520 мм);

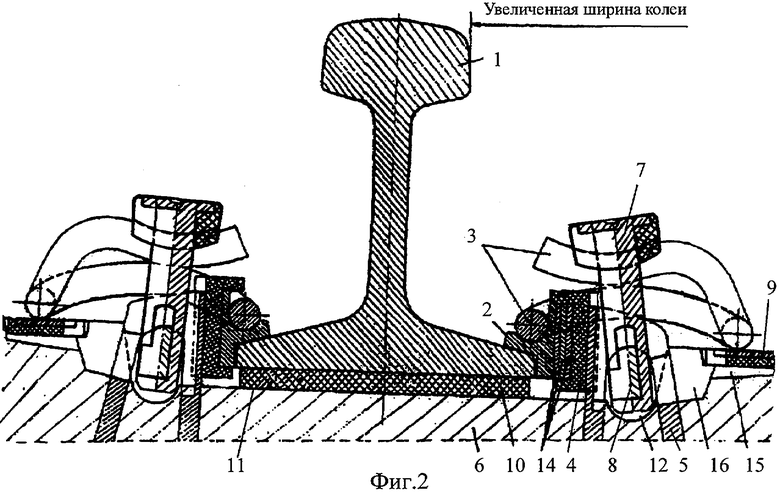

на фиг.2 - положение рельсового скрепления по каждой рельсовой нити при их смещении в сторону увеличения ширины колеи (например, до 1535 мм для кривой радиуса 350 м);

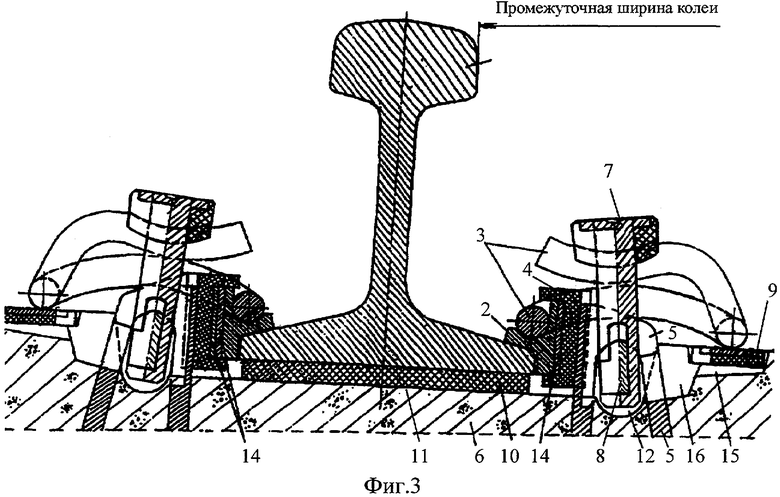

на фиг.3 - положение рельсового скрепления в зонах переходных кривых;

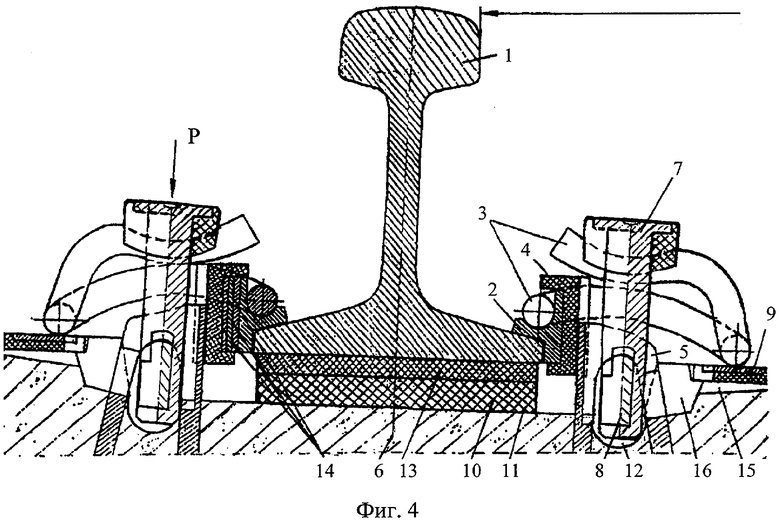

на фиг.4 - положение деталей рельсового скрепления с изменением положения рельсовой нити по высоте;

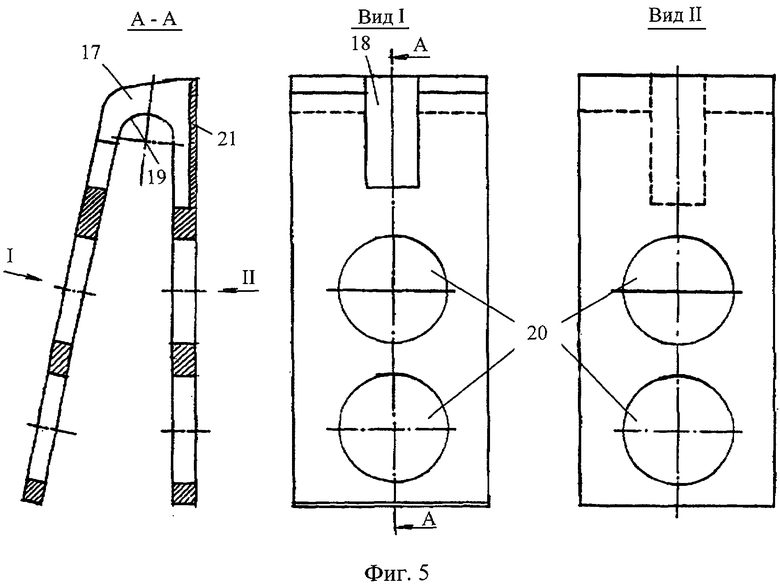

на фиг.5 - общий вид анкера;

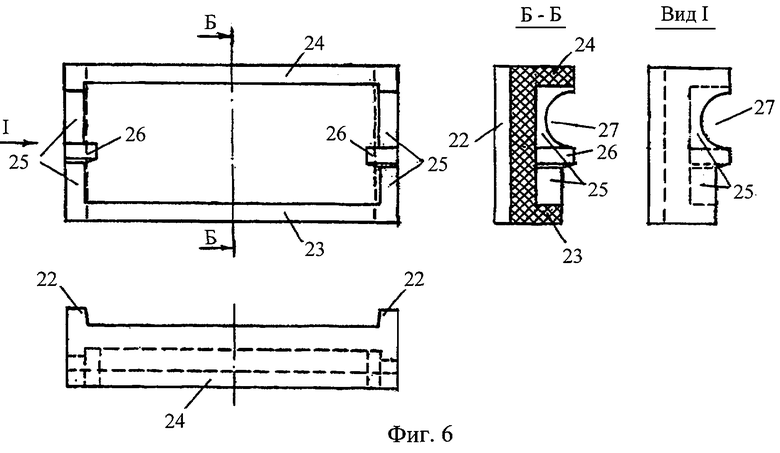

на фиг.6 - электроизолирующая коробчатая прокладка;

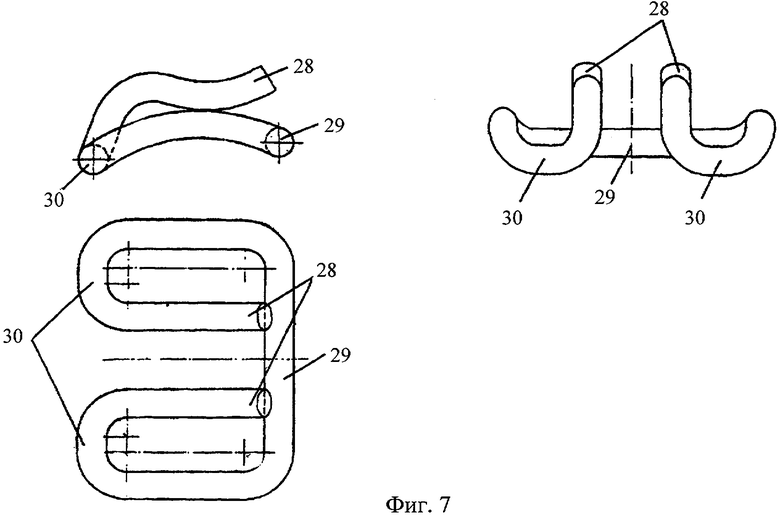

на фиг.7 - прутковая пружинная клемма;

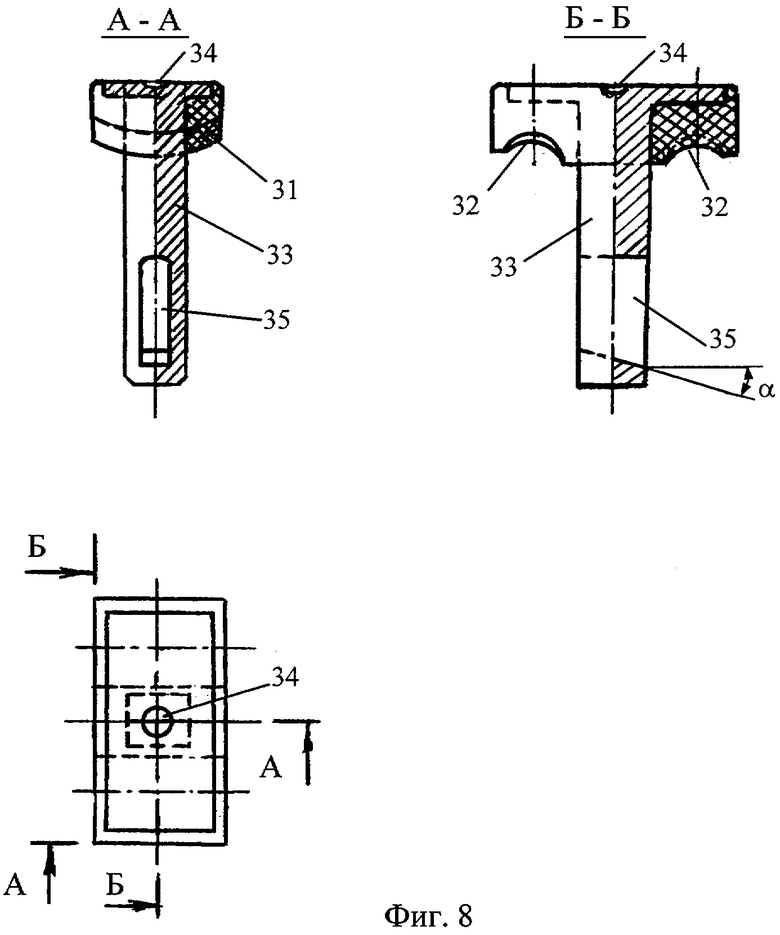

на фиг.8 - закладной элемент;

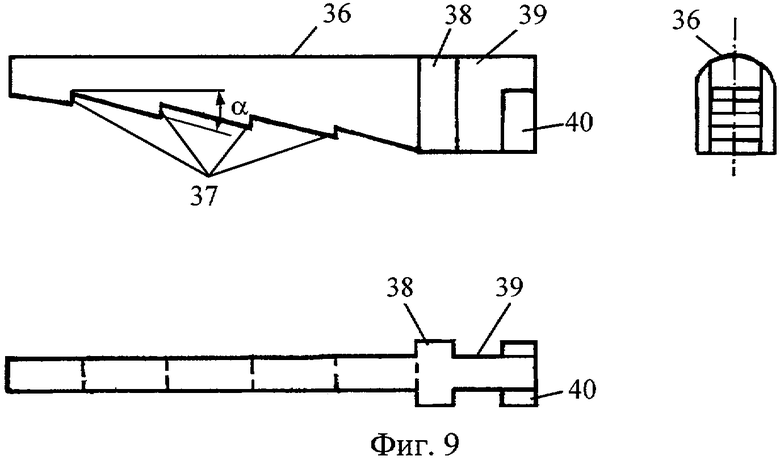

на фиг.9 - фиксирующий клинообразный элемент;

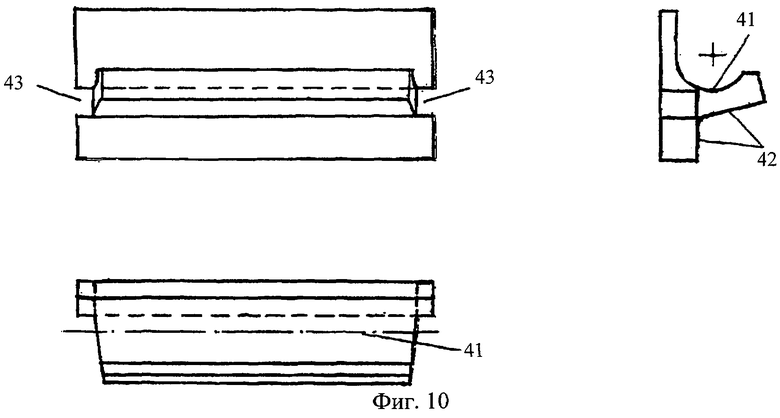

на фиг.10 - металлический нарельсовый вкладыш;

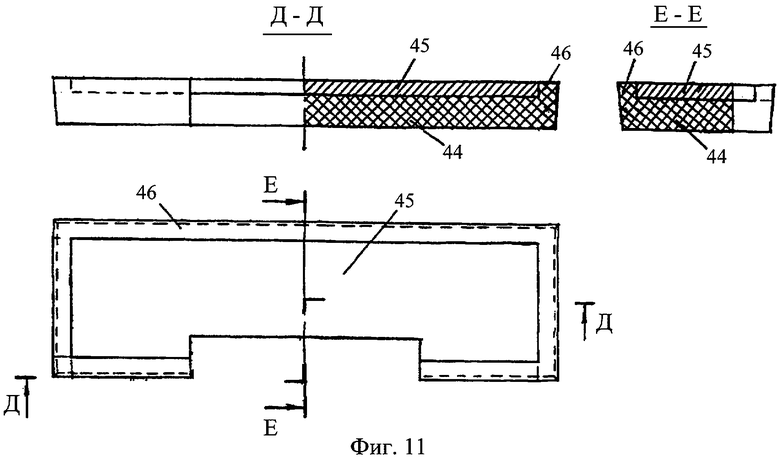

на фиг.11 - подпятник;

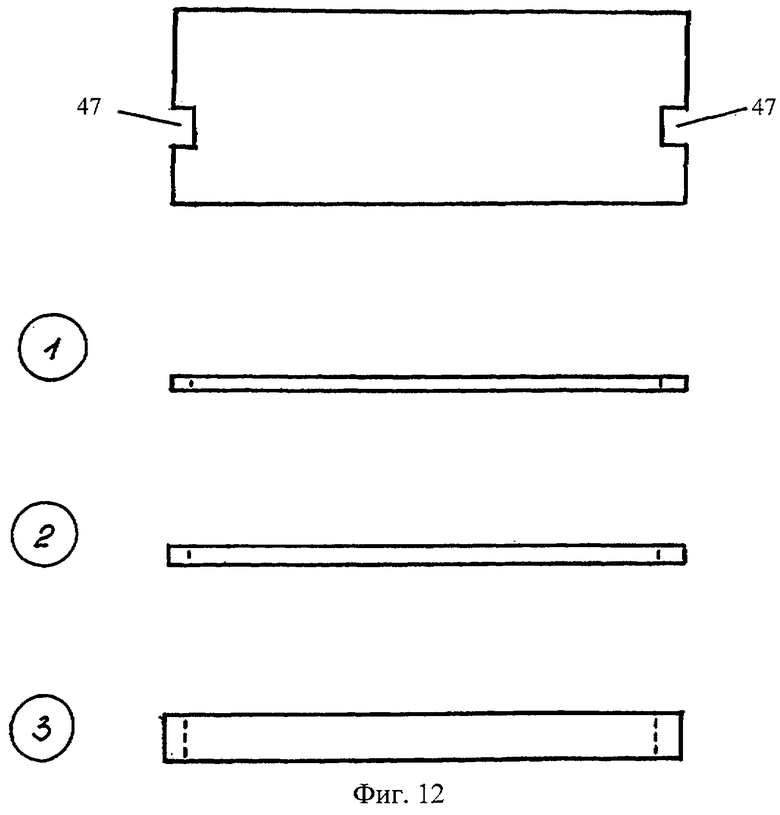

на фиг.12 - регулировочные композитные пластины.

Узел скрепления содержит рельс 1 (рельсовую нить), на подошву которого установлены металлические нарельсовые вкладыши 2, на них опираются нижней ветвью клеммы 3, электроизолирующие коробчатые прокладки 4, металлические анкера 5, имеющие по две ветви замоноличенные в подрельсовое основание 6 (бетонное, композитное или др.), закладные элементы 7, содержащие в зонах контакта с прутковыми клеммами 3 электроизолирующие части, примыкающие к опорным пластинам, составляющим единое целое закладных элементов, а в стержневых частях в нижней части - клинообразные прорези (отверстия), ориентированные вдоль оси пути, в которые вставлены фиксирующие клинообразные элементы 8, электроизолирующие подпятники 9 со стальными пластинами для опирания хвостовиков клемм 3, подрельсовую амортизирующую прокладку 10, укладываемую на подрельсовую площадку 11 подрельсового основания 6, продольные водоотводные канавки 12, проходящие сквозь выступающие наружу части металлических анкеров 5 по всей ширине подрельсового основания 6. Для регулировки положения рельсовых нитей 1 по высоте скрепление содержит регулировочную пластину 13, а для регулировки ширины рельсовой колеи - регулировочную пластину 14. Для отвода воды в подрельсовом основании 6 выполнены водоотводные канавки 15 под подпятниками 9, а для возможности использования подрельсового основания так же и с болтовым типом скрепления (прототип) - приямки 16. Для безболтового рельсового скрепления подрельсовое основание можно выполнять без водоотводных канавок 15 и приямков 16.

Для нормативной ширины (например - исходной 1520 мм) колеи в прямых участках пути и кривых больших радиусов скрепление возможно использовать без регулировочной пластины 14 с уменьшенным расстоянием между выступающими частями анкеров 5 (см. фиг.1а) или с увеличенной толщиной электроизолирующей коробчатой прокладки 4.

При обеспечения нормативной ширины колеи с использованием регулировочной пластины 14 ее располагают только с повышенной стороны подрельсовой площадки (см. фиг.1б).

При размещении пластин 14 только с пониженной стороны подрельсовой площадки обеспечивают смещение рельсовых нитей 1 в сторону максимального увеличения ширины рельсовой колеи (фиг.2) для использования в кривых малого радиуса.

В зонах переходных кривых плавный отвод уширения колеи осуществляют набором регулировочных пластин 14 как с повышенной, так и с пониженной сторон подрельсовой площадки (фиг.3).

Одновременно с изменением положения рельсовых нитей 1 в поперечном горизонтальном направлении возможно осуществление регулировки рельсовой нити в вертикальном направлении, размещая регулировочные подрельсовые прокладки 13 между рельсом 1 и подрельсовой прокладкой 10 (фиг.4).

Пластинчатый металлический анкер 5 (фиг.5) в верхней выступающей из подрельсового основания части 17 имеет прорезь 18 для размещения закладного элемента 7 (см. фиг.1-4), а перегиб ветвей анкера выполнен с очертанием по радиусу 19 для взаимодействия с фиксирующим клинообразным элементом 8.

Для обеспечения надежной связи анкера 5 с материалом (бетоном и др.) подрельсового основания 6 предусмотрены в обеих ветвях анкера сквозные отверстия 20. Для увеличения диапазона поворота закладного элемента 7 при регулировке положения рельсовых нитей 1 в вертикальном и поперечном горизонтальном направлениях толщина стенки 21 в зоне прорези 17 уменьшена.

На фиг.6 приведена схема электроизолирующей коробчатой прокладки 4 (см. фиг.1-4), служащей для изоляции электрических рельсовых цепей. Ее положение в продольном горизонтальном направлении фиксируется с помощью двух вертикальных приливов 22 по концам прокладки, охватывающих анкер 5 с обеих сторон, обеспечивая при этом смещение, при необходимости, коробчатой прокладки 4 относительно анкера 5 в вертикальном направлении.

С противоположной приливам стороны электроизолирующей коробчатой прокладки 4 имеют нижние 23 и верхние 24 горизонтальные выступы (ребра) и два вертикальных 25, которые в целом образуют по периметру короб, охватывающий вкладыш 2 (см. фиг.1-4), в котором так же размещают регулировочные пластины 14 (см. фиг.1-4), препятствуя их "выползанию" вверх при воздействии поездной нагрузки.

Дополнительное усиление фиксации вкладыша 2 и пластин 14 в вертикальном направлении обеспечивают выступы 26 с внутренней стороны вертикальных ребер 25, входящих в зацепление с соответствующими вырезами на боковых кромках вкладыша 2 и пластин 14. Кроме того в боковых ребрах 25 устроены вырезы 27 полукруглого очертания, через которые проходит прямолинейная опорная часть нижней ветви клеммы 3 (см. фиг.1-4) при номинальном (без регулировочных пластин) положении деталей узла скрепления.

На фиг.7 приведена прутковая пружинная клемма 3, содержащая верхнюю вогнутую (парную) 28 и нижнюю 29 ветви и два хвостовика 30. При передаче вертикальной нагрузки на верхнюю ветвь 28 дальнейшее её распределение идет между опирающимися на бетонное подрельсовое основание 6 хвостовиками 30 и через прямолинейную часть нижней ветви 29 клеммы 3 на нарельсовый металлический вкладыш 2 (см. фиг.1-4), далее на подошву рельса 1.

Натяжение (сжатие) клемм 3 осуществляют закладными элементами 7 (фиг.8), выпуклая часть 31 которых контактирует с вогнутыми верхними ветвями 28 прутковой клеммы 3 (см. фиг.1-4) через имеющиеся в выпуклой части две бороздки 32 полутороидальной формы. Вся верхняя часть закладного элемента 7 обеспечивает электроизоляцию основного несущего металлического элемента 33 Т-образной формы. Для обеспечения центровки передачи нагрузки на закладной элемент 7 (см. фиг.1-4) предусмотрено углубление 34. Для обеспечения зацепления закладных элементов 7 предусмотрены прорези 35, выполненные по направлению оси пути, для заведения в них фиксирующих клинообразных элементов 8 (фиг.9), входящих в зацепление с металлическими анкерами 5 (см. фиг.5). При этом нижняя наклонная поверхность прорези 35 имеет наклон под углом α относительно горизонтали.

Верхняя поверхность фиксирующего клинообразного элемента 8 имеет закругленную форму 36 в соответствии с закруглением 19 в анкерах 5. Нижняя поверхность фиксирующего клинообразного элемента 8 образуется ступенями, позволяющими производить регулировку натяжения клеммы 3 (усилия прижатия), при этом наклон плоскостей ступеней составляет угол α, и должен быть равным углу α нижней поверхности прорези 35 в закладном элементе 7, обеспечивая контакт плоскостей. Стабильное положение взаимодействующих элементов 7 и 8 (см. фиг.1-4) достигается за счет уступов 37, т.к. исключается возможность смещения фиксирующего клинообразного элемента 8 относительно закладного элемента 7.

Угол α для фиксирующего клинообразного элемента и закладного элемента выбирается в пределах 10°≤α≤20°, поскольку при меньшем угле наклона потребуется увеличивать длину площадки для создания ступени и уступа 37, а больший угол наклона будет приводить к увеличению сил, ведущих к проскальзыванию наклонных поверхностей, и потребуются большие уступы 37, и соответственно большую силу необходимо будет прикладывать для заведения элемента, а также будет больший расход металла во всех сопряженных элементах.

При установке под подошву рельса регулировочных 13 в вертикальном направлении прокладок (см. фиг.4) в соответствии с их толщиной предусмотрена возможность изменения положения фиксирующих клинообразных элементов 8 по ступеням. С целью ограничения возможности смещения фиксирующего клинообразного элемента 8 при его установке предусмотрена с утолщенной стороны ограничительная стенка 38. Для облегчения возможности изъятия фиксирующего клинообразного элемента 8 из прорези 35 в закладном элементе 7 (см. фиг.1-4) прикладывают нагрузку Р по направлению стрелки, показанной на фиг.4, превышающую на 15...20% номинальную нагрузку. Изъятие производят с помощью устройства, заводимого в просвет 39 для зацепления с упором 40 фиксирующего клинообразного элемента 8.

Клеммы 3 (см. фиг.1-4) контактируют с подошвой рельса 1 через металлические нарельсовые вкладыши 2 (фиг.10), верхняя часть которых имеет вогнутую поверхность 41, соответствующую или несколько большую диаметру прутка клеммы 3, а нижняя поверхность 42 - соответствующую очертанию наклонной и вертикальной плоскостей подошвы рельса 1. На боковых вертикальных кромках вкладыша 2 устроены вырезы 43, входящие в зацепление с упомянутыми выше выступами 26 в вертикальных ребрах электроизолирующих коробчатых прокладок 4 (см. фиг.6).

Подпятники 9 (фиг.11), на которые опираются хвостовики 30 клемм 3, конструктивно выполнены в виде электроизолирующих прокладок, содержащих в нижней части 44 композитный материал, в верхней части 45 - металлическую составляющую, которую они охватывают по периметру посредством контурного выступа 46, что повышает надежность изоляции электрических рельсовых цепей.

Регулировочные пластины 14 (фиг.12) должны быть выполнены преимущественно одинарными максимальной расчетной толщины в зависимости от величины регулировки обеими рельсовыми нитями ширины колеи как для круговых, так и переходных кривых. На боковых кромках регулировочных пластин 14 предусмотрены вырезы 47, входящие в зацепление с выступами 26 в вертикальных ребрах электроизолирующей коробчатой прокладки 4 (фиг.6).

При регулировке положения рельсовых нитей как в вертикальном (регулировочными прокладками 13), так и в поперечном горизонтальном (регулировочными пластинами 14) направлениях все съемные детали скрепления меняют свое положение (см. фиг.2-4) по отношению к исходному положению (см. фиг.16).

Монтаж узла скрепления осуществляют в следующей последовательности. На подрельсовую площадку 11 подрельсового основания 6 раскладывают подрельсовые прокладки 10 и устанавливают рельс 1. С учетом требуемой толщины регулировочных пластин 14 собирают в единое целое комплект: электроизолирующая коробчатая прокладка 4, пластина 14, нарельсовый вкладыш 2 для установки поочередно как с правой, так и с левой стороны рельса 1. Затем устанавливают подпятники 9 и укладывают прутковые клеммы 3 вокруг выступающих частей анкеров 5, при этом нижнюю ветвь клемм 3 опускают на нарельсовый вкладыш 2. В прорези 18 анкеров 5 вставляют закладные элементы 7, располагая их электроизолирующие составляющие бороздками 32 на верхних ветвях 28 клеммы 3. С помощью ручного или механизированного устройства прикладывают (с превышением на 15...20% от номинала) поочередно вертикальную нагрузку Р через углубление 34 на закладные элементы 7 и заводят в их прорези 35, фиксирующие клинообразные элементы 8 с размещением на требуемую ступень, что фиксируется уступом 37 (см. фиг.9). Завершающая операция - снятие нагрузки Р.

Демонтаж узла скрепления осуществляют при выполнении вышеперечисленных операций в обратной последовательности.

Для облегчения работ по установке или снятию регулирующих ширину колеи элементов при монтаже и демонтаже следует использовать стяжной прибор.

Как показано на фиг.1-4, во всех положениях отсутствует эксцентриситет передачи нагрузки на закладной элемент 7 при передаче на него вертикальной нагрузки. Такое положение достигается за счет контакта по скругленным поверхностям взаимодействующих элементов системы "металлический анкер 5 - фиксирующий клинообразный элемент 8 и далее закладной элемент 7 - верхние ветви клеммы 3". При этом контакт всех взаимно трущихся деталей осуществляется по принципу "металл по металлу", обеспечивая надежность изоляции электрических рельсовых цепей с помощью электроизолирующих деталей - коробчатой прокладки 4, закладного элемента 7 с электроизолирующей составляющей, подпятника 9 и подрельсовой прокладки 10, а ввиду отсутствия пустотообразователей для размещения съемных закладных деталей в железобетонном подрельсовом основании 6 существенно снижается нарушение стабильности работы взаимодействующих элементов пути, чем достигается повышение надежности и увеличение их срока службы. Применение закладного элемента 7 и фиксирующего клинообразного элемента 8 обеспечивает надежное зацепление без использования резьбовых соединений, при этом возможно выполнять регулировку усилия прижатия клеммы 3 в зависимости от толщины ступеней и использовать их при регулировке вертикального положения в зависимости от толщины регулировочной прокладки 13.

При использование безрезьбового рельсового скрепления, согласно изобретения, обеспечивается возможность регулировки ширины колеи и регулировки положения рельсов в вертикальном направлении, повышается стабильность и надежности работы взаимодействующих элементов пути, обеспечивается изоляции рельсовых электрических цепей, при этом закрепление осуществляется без использования резьбовых соединений, поэтому в целом обеспечивается существенное снижение материальных и трудовых затрат при текущем содержании и ремонтах пути, продление его срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ПОДРЕЛЬСОВЫМИ ОСНОВАНИЯМИ | 2011 |

|

RU2509185C2 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2007 |

|

RU2335593C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ И НАРЕЛЬСОВАЯ ИЗОЛИРУЮЩАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2309215C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ, АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ И КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2372436C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ, ПОДКЛЕММНАЯ ПОДКЛАДКА И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2695944C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267568C1 |

Изобретения относятся к железнодорожному пути и предназначено для прикрепления рельсов к подрельсовым основаниям магистрального, промышленного транспорта, метрополитенов и трамвайного хозяйства. Скрепление содержит закладные элементы и фиксирующие клинообразные элементы. Каждый закладной элемент состоит из электроизолирующей составляющей и основной несущей металлической составляющей. Верхняя часть закладного элемента своей электроизолирующей составляющей опирается на вогнутые ветви прутковых пружинных клемм. В нижней части закладного элемента, размещаемой в верхней части двухветьевого анкера, выполнена прорезь по направлению оси пути, в которую через отверстие в двухветьевом анкере вставлен фиксирующий клинообразный элемент, который верхней поверхностью взаимодействует с двухветьевым анкером, а одной из ступеней нижней ступенчатой поверхности взаимодействует с нижней частью прорези закладного элемента. Несущая металлическая составляющая закладного элемента выполнена Т-образной формы, а в нижней ее части выполнена прорезь по направлению оси пути. Нижняя наклонная поверхность прорези ориентирована под углом α в пределах 10°<α<20° к горизонту. Электроизолирующая составляющая закладного элемента имеет в выпуклой части две бороздки полутороидальной формы для контактирования с ветвями прутковой пружинной клеммы. Нижняя наклонная поверхность фиксирующего клинообразного элемента выполнена ступенчатой с наклонными плоскостями в зоне ступеней. При этом наклон плоскостей по отношению к горизонту соответствует углу α в пределах 10°α°, а верхняя поверхность выполнена закругленной формы в соответствии с закруглением в двухветьевом анкере. Техническим результатом изобретения является обеспечение надежного прижатия рельса с возможностью регулирования усилия прижатия, снижение трудовых затрат при текущем содержании и ремонтах пути за счет исключения работ по уходу за резьбовыми соединениями, а также соблюдение возможности регулирования ширины колеи и регулировки положения рельсовых нитей по высоте. 3 н. и 4 з.п. ф-лы, 12 ил.

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| ПРОМЕЖУТОЧНОЕ НЕРАЗДЕЛЬНОЕ ПРУЖИННОЕ СКРЕПЛЕНИЕ | 2003 |

|

RU2248422C1 |

| RU 99119615 A, 10.07.2001 | |||

| Рельсовое скрепление | 1976 |

|

SU802436A1 |

| US 4312478 A, 26.01.1982. | |||

Авторы

Даты

2007-07-20—Публикация

2006-04-21—Подача