Изобретение относится к железнодорожному транспорту, в частности к устройствам для крепления рельсов к шпалам, и может быть использовано на железнодорожных линиях с большим грузопотоком.

Известен аналог в описании изобретения к патенту №1401095А1, МПК E01B 9/00, по заявке №1413169, от 30.05.1986, опубликованной 07.06.1988, содержащее U-образный анкер с хвостовиком. Каждый конец анкера имеет два кронштейна, для установки регулятора напряжения клеммы, кронштейны разнесены вдоль рельса. Поверхность анкера между кронштейнами имеет уклон в сторону рельса. На шпале установлены клеммы, каждая из которых соединена с кронштейнами анкера через регулятор, при этом ветви каждой клеммы установлены с возможностью взаимодействия с рельсом и подкладкой, смонтированной на шпале.

Крепление подошвы рельса осуществляется с помощью двух В-образных пружинных клемм.

Недостатки: возможность перекоса подклеммника относительно оси шпалы и недостаточная технологичность его изготовления, необходимость дополнительной фиксации цилиндрической оси регулятора в проушинах анкера, а также возможность смещения регулятора вдоль оси фиксатора при монтаже узла.

Известен аналог: анкерное рельсовое скрепление железнодорожного пути в описании изобретения к патенту №2190720 С2, МПК E01B 9/00, по заявке №99121170/28, от 06.10.1999 опубликованной 10.10.2002, содержащее забетонированный нижней частью в железобетонном основании анкер с двумя выступающими из бетона головками, с закрепленными регуляторами-эксцентриками В-образными пружинными клеммами. Центральная часть анкера имеет переменное сечение, плавно чередующее двутавровую форму в тавровую, а кронштейны головок анкера имеют крюкообразные проушины, переходящие в вертикальные стенки-ограничители. Скрепление содержит подклеммник в виде пластины с отгибами. Для выправки ширины колеи используют изолятор в виде уголка с равновеликими полками, толщина которых либо одинаковая, либо различная. Анкер отливается из высокопрочного чугуна с шаровидным графитом ферритного класса с содержанием перлита не более 10-15%.

Крепление подошвы рельса осуществляется с помощью двух В-образных пружинных клемм.

Недостатками аналога являются: случаи выхода из строя эксцентриков, осуществляющих заневоливание В-образных пружинных клемм (их просто вырывает из мест их крепления при движении тяжелых грузовых составов, особенно наливных).

Имеют место случаи выхода из строя В-образных пружинных клемм (лопаются: либо правая, либо левая рабочая (боковая) ветвь клеммы). Довольно быстро истираются изоляторы (электроизоляционные прокладки), которые прижимаются к подошве рельса нарельсовыми частями В-образных пружинных клемм.

Известен более близкий аналог: промежуточное рельсовое скрепление в описании изобретения к патенту №2257438 С1, МПК E01B 9/30, E01B 9/48, E01B 9/38, E01B 9/00, по заявке №2004 106580/11, от 09.03.2004 опубликованной 27.07.2005, содержащее замоноличенные в бетон анкеры, имеющие по две направленные вниз ветви, упругие прутковые клеммы, имеющие верхнюю и нижнюю ветви, электроизолирующие нарельсовые и амортизирующие подрельсовые прокладки, клеммные Т-образные болты с гайками. Устройство снабжено регулирующими ширину колеи элементами, имеющими выступающие фиксирующие элементы, посредством которых они прикреплены к анкерам, и размещенными между электроизолирующими нарельсовыми прокладками и анкерами, и центрирующими элементами, размещенными на болтах между гайками и верхними ветвями клемм, при этом одна из поверхностей контактирования каждого из центрирующих элементов выполнена выпуклой, анкер замоноличен в бетон с выступанием его верхней части над поверхностью подрельсовой площадки, поверхность контактирования анкера с Т-образной головкой болта выполнена вогнутой, в верхней части анкера выполнен паз для заведения Т-образной головки болта, поверхность контактирования которой с вогнутой поверхностью анкера выполнена выпуклой; на одной из ветвей анкера выполнены отверстия под фиксирующие элементы регулирующих ширину колеи элементов, поверхность контактирования верхней ветви упругой прутковой клеммы с выпуклой поверхностью центрирующего элемента выполнена вогнутой. Поверхности контактирования электроизолирующих нарельсовых прокладок с прутковыми клеммами выполнены вогнутыми и соответствующими диаметру прутковой клеммы, а поверхности контактирования электроизолирующих нарельсовых прокладок с подошвой рельса выполнены соответствующими поверхностям подошвы рельса.

Недостатками аналога являются: технологическая сложность изготовления его пружинной клеммы, сложность удержать ее от смещения при ее заневоливании, и, как показала практика эксплуатации двух первых аналогов (рельсовых скреплений АРС), довольно быстрое истирание электроизоляционных прокладок, прижимаемых к подошве рельса нарельсовыми частями упругих (пружинных) клемм.

Известен аналог: рельсовое скрепление в описании изобретения к патенту №2398923 C2, МПК E01B 9/44, по заявке №2008120277/11 от 21.05.2008, опубликованной 10.09.2010, включающее подкладку с двумя отверстиями под элементы крепления подкладки к шпале, с двумя боковыми упорами, расстояние между которыми больше ширины подошвы рельса, клеммно-болтовое крепление рельса к подкладке и регулирующий элемент, установленный с одной стороны рельса с возможностью его перестановки на другую сторону и закрепления посредством клеммно-болтового крепления; регулирующий элемент, который состоит, по меньшей мере, из двух плоских регулировочных пластин, каждая из которых в верхней и/или нижней части имеет выемку прямоугольной формы для исключения возможности горизонтального смещения регулирующего элемента относительно рельса вдоль железнодорожного полотна.

Недостатки этого аналога: разбалтывание (смещение) скрепления при движении тяжелых грузовых составов, особенно, наливных, из-за ослабления крепления подкладки к шпале, осуществляемого с помощью двух закладных болтов, жесткое крепление рельса к подкладке, что является причиной того, что вибрационные колебания (… тряска, толчки, удары), возникающие в металле рельс при движении железнодорожного состава, амортизирующие прокладки погасить не в состоянии, в этом причина дискомфорта движения и повышенного износа подвижного состава.

Цель изобретения: повысить надежность крепления железнодорожного пути, комфортность и скорость движения железнодорожного транспорта.

Предлагаемое рельсовое скрепление содержит три основных детали: подкладку, пружинную клемму и прижим.

Подкладка имеет два боковых упора, как и у четвертого аналога (патент №2398923 C2), надежно фиксирующих положение рельса от поперечных смещений; подкладка имеет четыре отверстия (у аналога их два) под элементы крепления и надежно крепится к шпале четырьмя самоконтрящимися болтами (в отличии от всех аналогов).

Общим у предлагаемого скрепления и аналогов (патенты №1401095А1, №2190720 C2, №2257438 C1) является лишь то, что рельс крепится гибкими, упругими связями (двумя пружинными клеммами), пружинные клеммы на виде сверху похожи друг на друга, но при этом конструктивно отличаются друг от друга.

Предлагаемая пружинная клемма отличается от своих аналогов, пружинных клемм АРС, широко используемых на ЮВЖД тем, что выполнена в двух плоскостях: средняя (нарельсовая) и две рабочие (боковые) ветви расположены в горизонтальной плоскости, а над ними находятся две концевые ветви, которые восходят по радиусу гиба от рабочих (боковых) ветвей под углом 55°, и располагаются в плоскости, наклоненной под углом 4-5°, по отношению к ветвям, расположенным в горизонтальной плоскости, при этом концевые и боковые (рабочие) ветви параллельны друг другу. Такое расположение концевых ветвей позволяет почти в два раза (по сравнению с. аналогом, пружинной клеммой АРС) уменьшить плечи крутящих моментов, возникающих в металле рабочих (боковых) ветвей в заневоленном положении пружинной клеммы в процессе эксплуатации, и, соответственно, значительно уменьшить напряжения кручения в металле рабочих ветвей, как наиболее тяжелых для работы металла. В отличии от всех аналогов нарельсовая ветвь, предлагаемой пружинной клеммы, ложится непосредственно на подошву рельса (какие-либо прокладки не используются) и прижимает ее к подкладке.

Такая конструкция пружинной клеммы увеличивает ее надежность и время ее службы.

Прижим представляет собой деталь скрепления (похожую на центрирующий элемент третьего аналога (патент №2257438 C1)) в виде квадратной металлической пластины с отверстием в центре под элемент крепления, сверху - имеется гнездо для электроизолирующей шайбы (изолирующей болт от соприкосновения с металлом прижима и подкладки), снизу - пластина имеет центрирующее конусное ребро (в отличии от аналога) и два радиусных паза, соответствующих диаметру прутка концевых ветвей пружинной клеммы. При этом радиусные пазы и центрирующее ребро параллельны друг другу.

В отличии от всех аналогов в теле боковых упоров подкладки, размеры которых в плане равны размерам прижимов, выполнены сквозные отверстия для крепежных болтов, имеющие снизу, - (на подошве подкладки) два гнезда для электроизолирующих шайб (изолирующих болты от контакта с металлом подкладки); сверху - в теле боковых упоров подкладки выполнены направляющие конусные пазы вдоль продольной оси симметрии подкладки для центровки и фиксации положения прижимов, и радиусные направляющие пазы (по два в каждом боковом упоре, соответствующие диаметру прутка клеммы) слева и справа от направляющих конусных пазов для фиксации и закрепления в них концевых ветвей пружинных клемм. Все пазы параллельны друг другу и перпендикулярны рельсу.

Работает предлагаемое рельсовое скрепление следующим образом. Рельс лежит на подкладке между двумя боковыми упорами, средняя (нарельсовая) ветвь пружинной клеммы лежит на крае подошвы рельса и параллельна ему, ее боковые (рабочие) ветви расположены слева и справа от тела бокового упора подкладки, концевые ветви клеммы находятся над направляющими радиусными пазами тела бокового упора и параллельны им. При заневоливании пружинной клеммы прижим кладется на концевые ветви пружинной клеммы, при этом его направляющие радиусные пазы принимают их в себя, центрирующее конусное ребро прижима вставляется в направляющий конусный паз тела бокового упора подкладки. Затем вставляется и завинчивается крепежный болт (в составе пружинной шайбы, плоской шайбы, электроизолирующих шайб и гайки, замоноличенной в шпале).

После того, как положение прижима будет зафиксировано (концевые ветви пружинной клеммы будут зажаты, центрирующее ребро прижима зафиксировано в направляющем пазе подкладки (теле бокового упора), проводится окончательная затяжка крепежного болта до нормируемой величины, при этом одновременно (чему нет аналогов) крепятся: пружинная клемма к подкладке (к телу бокового упора) с помощью прижима, рельс к подкладке с помощью пружинной клеммы и подкладка к шпале с помощью болта.

Аналогичная операция одновременно проводится на другой стороне подкладки.

После этого окончательно затягиваются два крайних болта в составе своих комплектов (пружинной шайбы, плоской шайбы, электроизоляционной шайбы и гайки замоноличенной в шпале).

Все четыре гайки четырех крепежных болтов, замоноличенные в шпале, в нижней своей части имеют плоские шайбы, приваренные к ним и, делающие их глухими. При остывании сварочного кольцевого шва в металле нижней части гайки возникают большие сжимающие, внутренние, термические напряжения, обусловленные усадкой расплавленного металла при его застывании, что приводит к уменьшению диаметра резьбы гайки в нижней ее части, - это обстоятельство позволяет контрить все четыре крепежных болта в нижней части своих гаек, аналогов этому нет.

В рабочем положении пружинно-болтового крепления (включающего в себя: крепежный болт (в составе пружинной шайбы, плоской шайбы, электроизолирующих шайб и гайки замоноличенной в шпале), прижим и пружинную клемму), крепящего одновременно: пружинную клемму к подкладке, рельс к подкладке и подкладку к шпале, его крепежный болт (будучи законтренным) будет подвержен растягивающим напряжениям, обусловленным действием гайки, пружинной клеммы и пружинной шайбы, поэтому можно считать, что это резьбовое соединение будет работать надежно.

При движении железнодорожного состава рельс в предлагаемом скреплении совершает колебательные движения (вверх, вниз), которые гасятся работой гибких, упругих связей (боковых ветвей пружинных клемм), что обеспечивает комфортность движения, при этом какие-либо поперечные смещения рельса совершенно исключены из-за наличия двух боковых упоров подкладки, между которыми лежит рельс, сама же подкладка крепится к шпале четырьмя самоконтрящимися болтами, исключающими всякое смещение подкладки с рельсом.

Таким образом, на основании вышеизложенных новых признаков, предлагаемое рельсовое скрепление обеспечивает технический результат: подкладка надежно крепится к шпале четырьмя самоконтрящимися болтами, что исключает ее разбалтывание (любое смещение) при движении железнодорожного состава, рельс лежит на подкладке между двумя боковыми упорами, что исключает любое смещение рельса в поперечной плоскости, два пружинно-болтовых крепления (состав крепления приведен выше) надежно крепят одновременно: пружинные клеммы к подкладке (к телу боковых упоров) с помощью прижимов, рельс к подкладке с помощью гибких, упругих связей (пружинных клемм) и саму подкладку к шпале с помощью крепежных болтов. Наличие гибких, упругих связей (пружинных клемм) позволяет погасить, в большинстве своем, вибрационные колебания (…тряску, толчки) возникающие в металле рельс при движении железнодорожного состава.

Вкупе же, все перечисленное позволяет обеспечить высокую надежность крепления рельсового пути, высокую стабильность железнодорожной колеи, комфортность движения железнодорожного транспорта и, как следствие, значительно увеличить скорость его движения.

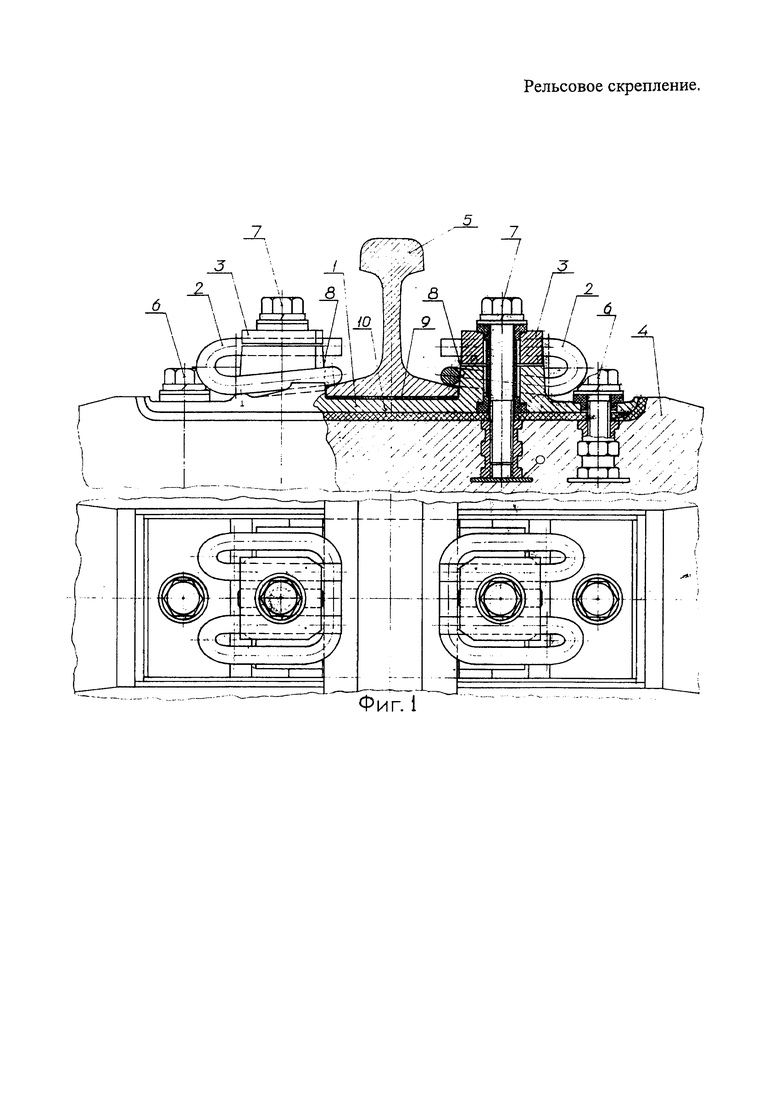

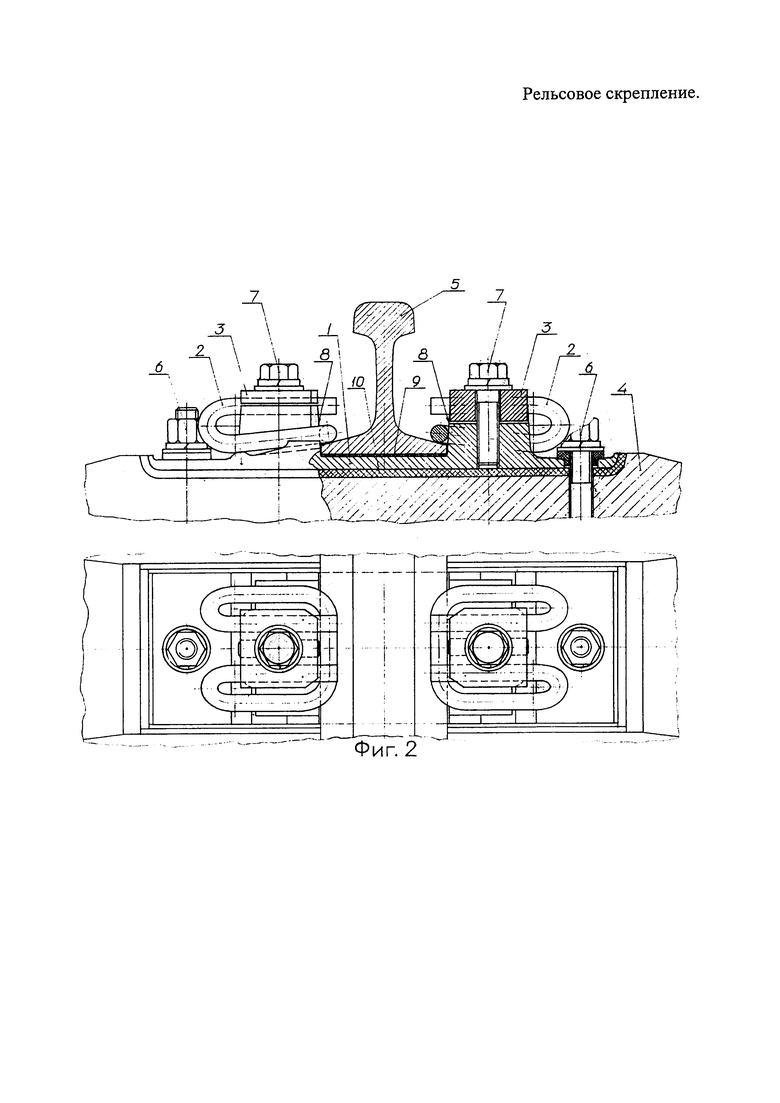

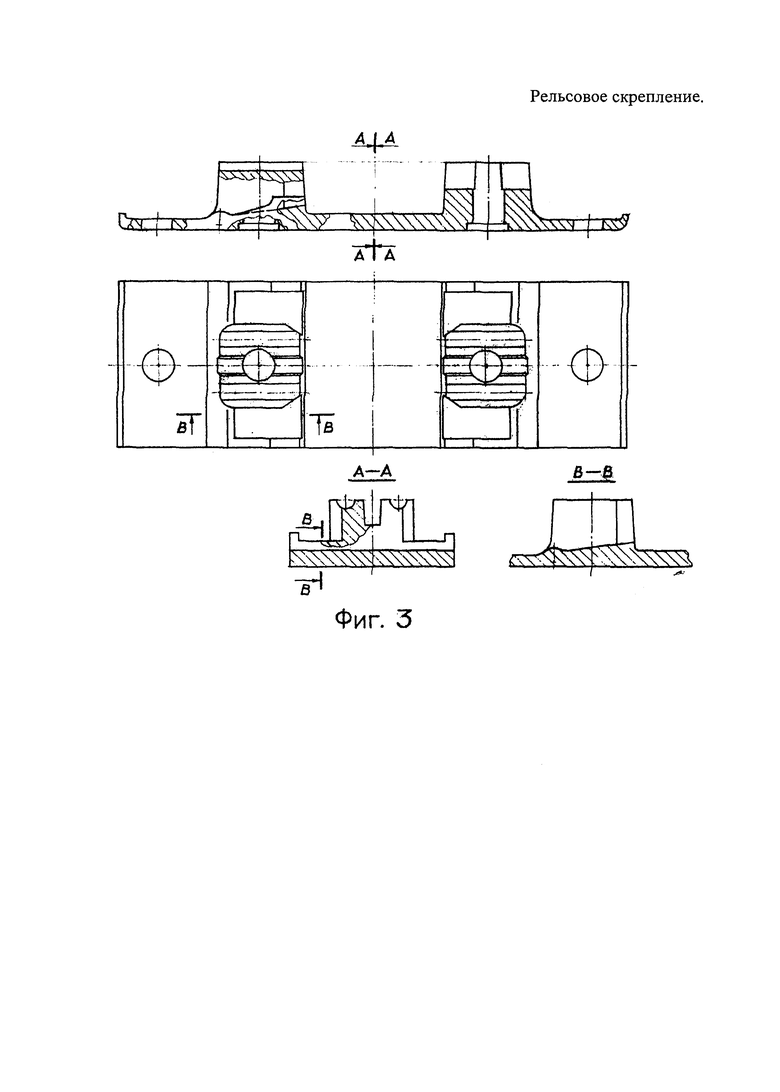

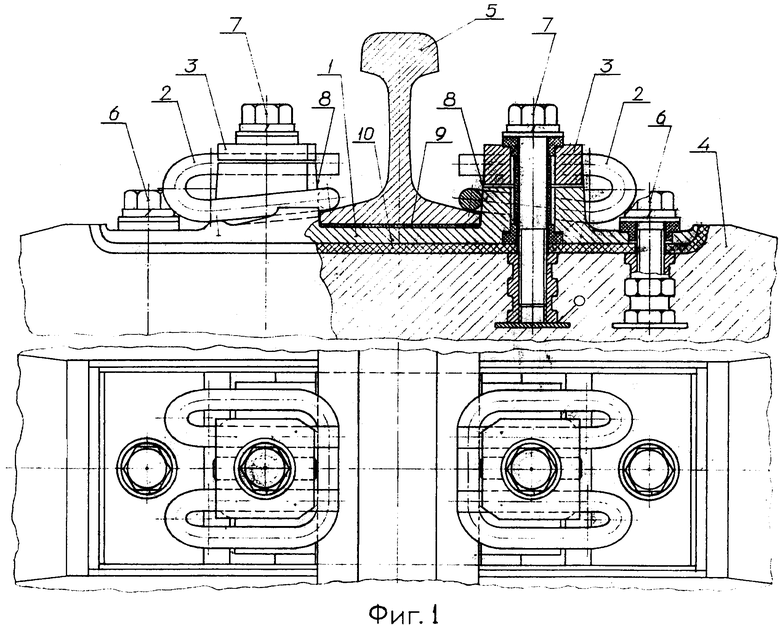

Изобретение поясняется чертежами:

На фиг. 1, 2 - показан общий вид рельсового скрепления;

На фиг. 3 - показана подкладка;

На фиг. 4 - показана пружинная клемма;

На фиг. 5 - показан прижим.

Заявляемое рельсовое скрепление (Фиг. 1) состоит из следующих деталей:

- подкладки 1 (Фиг. 3), имеющей четыре отверстия под элементы крепления 6, 7 подкладки к шпале 4. Подкладка 1 крепится к шпале 4 четырьмя самоконтрящимися болтами 6, 7.

Подкладка 1 имеет два боковых упора 8, расстояние между которыми больше ширины подошвы рельса 5, в теле боковых упоров выполнены два конусных направляющих паза, осуществляющих центровку и фиксацию положений двух прижимов 3 (Фиг. 5) и (Фиг. 1,2), и четыре направляющих радиусных паза для укладки и последующего закрепления в них концевых ветвей пружинных клемм 2 с помощью двух прижимов 3.

- подрельсовой амортизирующей резиновой прокладки 9 и электроизолирующей, амортизирующей резиновой прокладки 10.

- двух пружинно-болтовых креплений 7, осуществляющих одновременно: крепление пружинных клемм 2 к подкладке 1 с помощью прижимов 3, крепление подошвы рельса 5 к подкладке 1 пружинными клеммами 2 и крепление самой подкладки 1 к шпале 4 с помощью самоконтрящихся болтов 7. Пружинно-болтовое крепление 7 состоит из пружинной клеммы 2 (Фиг. 4), прижима 3 (Фиг. 5) и болтового комплекта 7, гайка которого замоноличена в шпале (Фиг. 1).

Пружинная клемма 2 (Фиг. 4) выполняется из прутка ∅ 18-20 мм. Все радиусы гиба прутка - одинаковы, радиус гиба осевой линии прутка -величина постоянная, равная 30 мм., при этом радиусы гиба внутренней поверхности прутка равны соответственно:

для прутка ∅ 18 - R21

∅ 19-R 20,5

∅ 20 - R20

Ветви пружинной клеммы 2 выполнены в двух плоскостях (Фиг. 4): нарельсовая ветвь (средний участок) клеммы, осуществляющая непосредственный прижим подошвы рельса 5 к подкладке 1, и две боковые (рабочие) ветви находятся в горизонтальной плоскости.

Концевые ветви клеммы восходят от рабочих (боковых) ветвей под углом 55° по радиусу гиба осевой линии прутка равному 30 мм и находятся над ними. Концевые ветви располагаются в плоскости, наклоненной под углом 4-5°, по отношению к ветвям, расположенным в горизонтальной плоскости. При этом концевые и боковые (рабочие) ветви клеммы параллельны друг другу. В рабочем (заневоленном) положении (Фиг. 1) концевые ветви пружинной клеммы могут, находиться под углом - 2-0°, а рабочие (боковые) - под углом 6-8° к горизонту.

В рабочем положении клеммы 2, в металле ее рабочих (боковых) ветвей возникают напряжения кручения, но они значительно меньше таких же напряжений, возникающих там же, у пружинной В-образной клеммы АРС. Плечо крутящего момента, у предлагаемой клеммы, почти в два раза меньше плеча крутящего момента у пружинной клеммы АРС, т.к. концевые ветви, предлагаемой клеммы 2 (Фиг. 4), восходят под углом 55° и находятся в другой плоскости по отношению к рабочим (боковым) ветвям, над ними. В то время, как у аналога (пружинной клеммы АРС) в рабочем, заневоленном положении все ветви клеммы находятся практически в одной плоскости, а значит плечо крутящего момента имеет максимальное значение, соответственно, крутящий момент в металле ее рабочих (боковых) ветвей -максимален и, соответственно, максимальное значение имеет напряжение кручения, возникающее вследствие этого. При этом рабочие ветви аналога (пружинной клеммы АРС) в процессе эксплуатации постоянно подвержены изгибным колебаниям самой разной амплитуды…, порождающим напряжения изгиба. Наложение же этих напряжений (кручение + изгиб) дает очень жесткий режим работы металла рабочих ветвей, что и приводит в отдельных случаях к его разрушению.

Рабочие ветви пружинной клеммы 2 в процессе эксплуатации также постоянно подвержены изгибным колебаниям самой разной амплитуды… Наложение этих напряжений (кручение + изгиб) дает значительно менее жесткий режим работы металла, чем у аналога, что должно исключить случаи разрушения металла рабочих ветвей предлагаемой пружинной клеммы 2.

Прижим 3 (Фиг. 5) осуществляет заневоливание пружинной клеммы 2 (Фиг. 1, 2). Прижим 3 имеет сверху отверстие в центре для крепежного болта, гнездо для электроизолирующей шайбы, снизу - конусное центрирующее ребро, обеспечивающее центровку и фиксацию положения прижима 3 при завинчивании крепежного болта 7, и два радиусных направляющих паза для укладки в них концевых ветвей пружинной клеммы 2.

Заявляемое рельсовое скрепление имеет несколько вариантов, один из них представлен на (Фиг. 2).

Монтаж рельсового скрепления проводится в следующей последовательности (см. Фиг. 1): на подрельсовое основание шпалы 4 укладывают подрельсовую электроизоляционную, амортизирующую прокладку 10, на нее кладут подкладку 1, оснащенную четырьмя электроизоляционными шайбами (входящими в состав болтовых комплектов 6, 7), и амортизирующей прокладкой 9. Затем подкладка 1 фиксируется в своем положении двумя болтами 6 (в составе своих комплектов), после чего на нее ставится рельс 5. Затем устанавливают пружинные клеммы 2 (так, как они изображены на Фиг. 1, 2) таким образом, чтобы концевые ветви клемм находились над направляющими радиусными пазами подкладки 1 (Фиг. 3) и были им параллельны. После этого, на концевые ветви клемм 2 ставят прижимы 3, при этом направляющие радиусные пазы прижима (Фиг. 5) должны принять в себя концевые ветви клеммы 2, центрирующее конусное ребро прижима 3 должно войти в направляющий конусный паз подкладки 1. Далее, с помощью болтов 7 (в составе своих комплектов) осуществляется их затяжка, при этом радиусные пазы подкладки 1 должны принять в себя концевые ветви клеммы 2 (уже находящиеся в радиусных пазах прижима 3). После того, как положение прижима 3 будет зафиксировано (концевые ветви клеммы 2 будут зажаты, центрирующее ребро прижима зафиксировано в направляющем пазе подкладки 1), осуществляют окончательную затяжку болтов 7 до нормируемой величины. После этого окончательно затягиваются болты 6.

Весь монтаж рельсового скрепления ведется сверху.

Демонтаж рельсового скрепления: вначале вывинчивают болты 7, затем снимают прижимы 3, пружинные клеммы 2, вывинчивают болты 6, после чего снимают подкладку 1.

Заявляемое рельсовое скрепление состоит в том, что подкладка 1 надежно крепится к шпале 4 четырьмя самоконтрящимися болтами 6, 7, что исключает ее разбалтывание (любое смещение) при движении железнодорожного состава; рельс лежит на подкладке 1 между двумя боковыми упорами 8, что исключает любое смещение рельса в поперечной плоскости, в теле боковых упоров подкладки (Фиг. 3), размеры которых в плане равны размерам прижимов 3, выполнены: сквозные отверстия для крепежных болтов 7, направляющие конусные пазы для центровки и фиксации положения прижимов 3 и радиусные направляющие пазы для фиксации и закрепления в них концевых ветвей пружинных клемм 2. Два пружинно - болтовых крепления 7 надежно крепят одновременно: пружинные клеммы 2 к подкладке 1 с помощью прижимов 3, рельса 5 к подкладке 1 с помощью пружинных клемм 2 и саму подкладку 1 к шпале 4 с помощью болтов 7, тем самым обеспечивается высокая надежность крепления рельсового пути и высокая стабильность ширины железнодорожной колеи.

Крепление рельса к подкладке с помощью гибких, упругих связей (пружинных клемм) позволяет погасить, в большинстве своем, вибрационные колебания (…тряску, толчки), возникающие в металле рельс при движении железнодорожного состава, что обеспечивает комфортность движения. Высокая надежность крепления рельсового пути, высокая стабильность ширины железнодорожной колеи и комфортность движения обеспечивают значительное увеличение скорости движения железнодорожного транспорта.

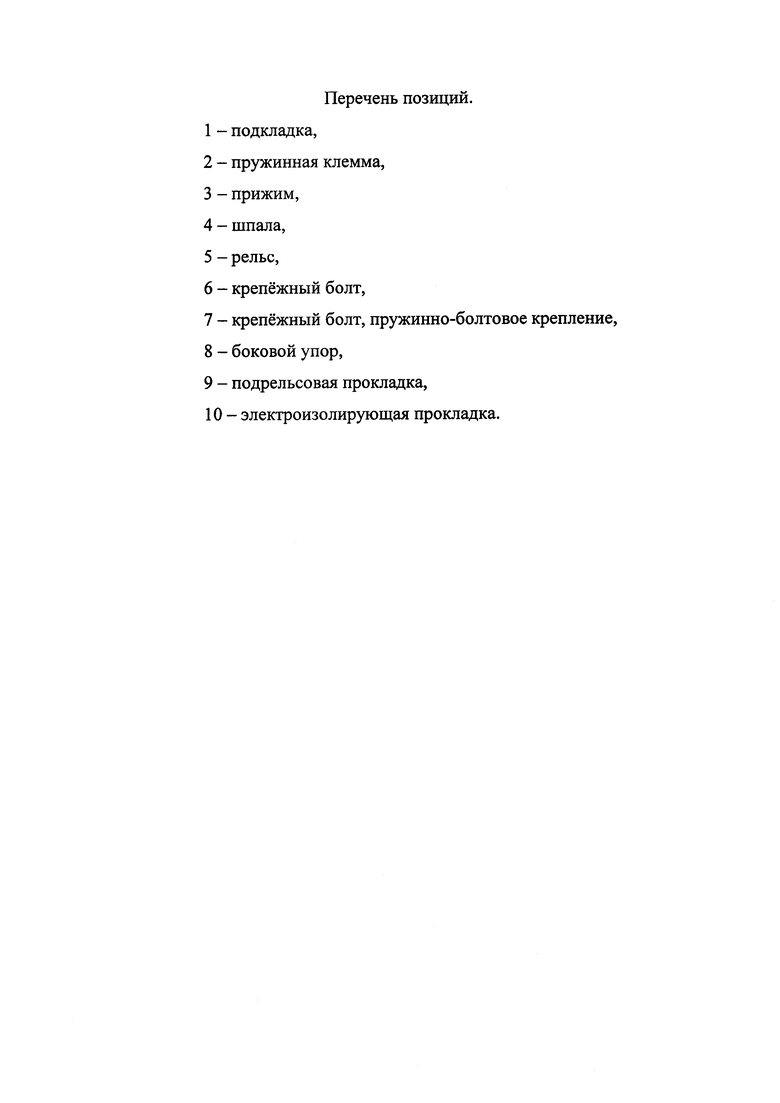

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ПОДРЕЛЬСОВЫМИ ОСНОВАНИЯМИ | 2011 |

|

RU2509185C2 |

| ИЗОЛИРУЮЩИЙ УПОР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2505637C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267568C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ АНКЕРНОГО ТИПА С СОСТАВНЫМИ ЭЛЕМЕНТАМИ | 2021 |

|

RU2747891C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2004 |

|

RU2244777C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2254407C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ И НАРЕЛЬСОВАЯ ИЗОЛИРУЮЩАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2309215C1 |

Изобретение относится к железнодорожному транспорту, в частности к устройствам для крепления рельсов к шпалам, и может быть использовано на железнодорожных линиях с большим грузопотоком. Рельсовое скрепление имеет особую конструкцию, состоящую из следующих деталей: подкладки (1), имеющей четыре отверстия под элементы крепления (6, 7) подкладки к шпале (4) и крепящейся к шпале (4) четырьмя самоконтрящимися болтами (6, 7), подрельсовой амортизирующей резиновой прокладки (9) и электроизолирующей амортизирующей резиновой прокладки (10), двух пружинно-болтовых креплений, осуществляющих одновременно крепление пружинных клемм (2) к подкладке (1) с помощью прижимов (3), крепление подошвы рельса (5) к подкладке (1) пружинными клеммами (2) и крепление самой подкладки (1) к шпале (4) с помощью самоконтрящихся болтов (7). Пружинно-болтовое крепление состоит из пружинной клеммы (2), прижима (3) и болтового комплекта, гайка которого замоноличена в шпале. Подкладка (1) имеет два боковых упора (8), расстояние между которыми больше ширины подошвы рельса (5), в теле боковых упоров выполнены два конусных направляющих паза, осуществляющих центровку и фиксацию положений двух прижимов (3), и четыре направляющих радиусных паза для укладки и последующего закрепления в них концевых ветвей пружинных клемм (2) с помощью двух прижимов (3). В результате повышается надежность крепления железнодорожного пути, стабильность железнодорожной колеи, комфортность и скорость движения железнодорожного транспорта. 5 ил.

Рельсовое скрепление железнодорожного пути, содержащее подкладку с двумя боковыми упорами, расстояние между которыми больше ширины подошвы рельса, гибкие упругие связи в виде двух пружинных клемм с нарельсовыми, боковыми и концевыми ветвями, два прижима и элементы крепления,

отличающееся тем, что подкладка имеет четыре отверстия для крепления ее к шпале четырьмя самоконтрящимися болтами, гайки для которых замоноличены в шпале, два боковых упора, в теле каждого из которых выполнены по одному отверстию под крепежные болты, а также направляющие конусные пазы вдоль продольной оси симметрии подкладки и радиусные направляющие пазы слева и справа от направляющих конусных пазов, при этом все пазы выполнены параллельными друг другу и перпендикулярными рельсу,

две пружинные клеммы выполнены так, что прутковые ветви каждой из них расположены в разных плоскостях, нарельсовая и две боковые рабочие ветви клеммы находятся в горизонтальной плоскости, а над ними находятся две концевые ветви, которые восходят по радиусу гиба от боковых ветвей под углом 55° и располагаются в плоскости, наклоненной под углом 4-5° по отношению к ветвям, расположенным в горизонтальной плоскости, при этом концевые и боковые ветви параллельны друг другу, нарельсовые ветви обеих пружинных клемм ложатся непосредственно на подошву рельса,

два прижима выполнены таким образом, что каждый имеет в нижней своей части центрирующее конусное ребро, обеспечивающее центровку и фиксацию положения прижима при завинчивании крепежного болта, и два радиусных направляющих паза, соответствующих диаметру прутка концевых ветвей пружинной клеммы, слева и справа от центрирующего ребра, при этом центрирующее ребро и радиусные пазы параллельны друг другу,

два пружинно-болтовых крепления, содержащих самоконтрящиеся крепежные болты, которые одновременно крепят пружинные клеммы к подкладке, рельс к подкладке и подкладку к шпале.

| Приспособление для запрессовки заготовок вентиляторных ремней | 1957 |

|

SU117448A1 |

| Электрический двигатель | 1948 |

|

SU82710A1 |

| Паяльник | 1925 |

|

SU3953A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК УСКОРЕНИЯ | 1996 |

|

RU2146373C1 |

| JP 2013174087 A, 05.09.2013. | |||

Авторы

Даты

2017-07-06—Публикация

2016-02-02—Подача