Настоящее изобретение относится к газовой промышленности, в частности к автомобильным газонаполнительным компрессорным станциям (далее по тексту - АГНКС).

Все более расширяющееся использование природного газа в качестве автомобильного топлива приводит к появлению новых типов АГНКС с улучшенными техническими и экономическими показателями. Типовые АГНКС состоят из блоков предварительной очистки газа, сжатия, включающего компрессорные установки с системой охлаждения, осушки газа, хранения с аккумуляторами сжатого газа и заправки сжатого газа с газозаправочными колонками (см., например, А.Х.Сафин и др. "Автомобильные газонаполнительные компрессорные станции", ЦИНТИХИМНЕФТЕМАШ, Обзорная информация "Компрессорное машиностроение", серия ХМ-5, 1986 год, с.2-4).

Известна АГНКС, в которой осушку газа до достижения необходимой величины влагосодержания проводят путем специальной организации потоков газа с использованием дросселирования и охлаждения (см., патент RU №2158380 С1, "Способ подготовки природного газа", дата публикации 27.10.2000). При достаточной простоте и целесообразности подобного процесса осушки газа основной недостаток данной АГНКС состоит в необходимости при поступлении исходного газа из магистрального газопровода иметь возможность сбрасывать часть газа в газопровод с пониженным давлением, что не всегда возможно.

Известна АГНКС, снабженная, по меньшей мере, двумя заполненными адсорбентом емкостями (см., например, патент RU №2187697 С2, "Компрессорная станция", дата публикации - 20.08.2002). Станции подобного типа имеют единый блок осушки и регенерации, в котором одну из емкостей используют для осушки газа (в теории и практике данную емкость называют адсорбером), а вторую - для регенерации адсорбента (данную емкость называют десорбером). Наиболее значимые недостатки станции по указанному изобретению состоят в использовании теплоты сжатия газа в компрессорном агрегате и в использовании для регенерации части осушенного газа. При этом газ не может быть нагрет до температуры, характерной для проведения процесса регенерации в интенсивном режиме. Использование уже осушенного газа для процесса регенерации приводит, в свою очередь, к увеличению объема аппаратуры и к повышенному расходу энергии для сжатия газа в компрессорах (согласно описанию осушку проводят при высоком давлении, а регенерацию - при низком). Движущая сила для транспортирования газа в пределах АГНКС также формируется за счет работы компрессора, что дополнительно увеличивает затраты энергии.

Наиболее близкой к настоящему изобретению является АГНКС, включающая последовательно соединенные блок первичной обработки газа, компрессорный агрегат, блок осушки и регенерации, линию подачи газа с рекуперативным теплообменником и дополнительным подогревателем (см., патент RU №2133874 С1, "Компрессорная станция", дата публикации - 27.07.1999). Положительным свойством данной конструкции является возврат теплоты для нагревания газа регенерации и возможность увеличения его температуры за счет использования дополнительного подогревателя. В данном варианте осушку газа проводят также при высоком, а регенерацию при пониженном давлении и используют для проведения регенерации часть осушенного газа, т.е. недостатки прототипа в части энергетических затрат в полной мере присущи недостаткам аналога. Как в аналоге, так и в прототипе на осушку поступает газ после компрессоров, содержащий мельчайшие капли и пары масла, что отрицательно влияет на работу адсорбента.

Задача изобретения состоит в создании модернизированной конструкции АГНКС с рациональным использованием энергетических ресурсов.

Технический результат состоит в упрощении конструкции АГНКС, увеличении надежности ее работы, снижении потребных энергетических затрат.

Указанный технический результат достигают за счет того, что в автомобильной газонаполнительной компрессорной станции, включающей линию для подачи исходного газа, соединенную с блоком первичной обработки газа, компрессорный агрегат, блок осушки и регенерации, содержащий трубопровод для подвода газа и, по меньшей мере, две заполненные адсорбентом емкости, рекуперативный теплообменник с теплопередающей поверхностью и дополнительный подогреватель, трубопровод для подвода газа оснащен отводящим штуцером и размещенным после него по ходу газа сужающим устройством типа "труба Вентури" со штуцером в горловине, причем линиями для транспортирования газа соединены последовательно между собой отводящий штуцер, объем рекуперативного теплообменника с одной стороны теплопередающей поверхности, дополнительный подогреватель, одна из емкостей блока осушки и регенерации, объем рекуперативного теплообменника с другой стороны теплопередающей поверхности и штуцер горловины сужающего устройства, а трубопровод для подвода газа после сужающего устройства соединен с другой емкостью блока осушки и регенерации. Трубопровод для подвода газа перед отводящим штуцером соединен с выходом газа из блока первичной обработки. В другом варианте трубопровод для подвода газа перед отводящим штуцером соединен с выходом газа из компрессорного агрегата. Дополнительный подогреватель установлен с возможностью регулирования тепловой мощности, причем максимальная мощность соответствует нагреванию потока газа регенерации от температуры на входе газа в АГНКС до максимально потребной для проведения процесса регенерации. Сужающее устройство снабжено соосным конусообразным элементом, установленным с возможностью продольного перемещения.

Сущность настоящего изобретения состоит в следующем.

Установки осушки газа в соответствии с применяемой в адсорбционной технике системой регенерации подразделяют на установки с открытым и закрытым циклом десорбции. В установках с открытым циклом газ при проведении стадии регенерации однократно проходит десорбер после чего удаляется из системы или примешивается к исходному газу (см., например, Н.В.Кельцев. "Основы адсорбционной техники", М., Изд. "Химия", 1976 г., с.331-333). Установки осушки и регенерации могут быть оснащены более чем двумя (адсорбер и десорбер) емкостями. При этом, например, третий аппарат может быть использован для охлаждения емкости с адсорбентом после проведения регенерации последнего.

Настоящее изобретение основано на схеме с открытым циклом десорбции. Согласно проведенным расчетам и практике использования адсорбентов на АГНКС, адсорбция паров воды протекает в значительно большем временном интервале, нежели десорбция (регенерация). Поэтому в блоке осушки и регенерации целесообразно использовать два аппарата, поскольку охлаждение десорбера в достаточной мере проходит естественным путем.

Как указывалось выше, преимущественен процесс, в котором осушают газ перед его сжатием, т.е. исходный, поступающий на АГНКС газ. В этом случае исключено попадание в адсорбер паров и брызг масла, хоть и в малом количестве, но присутствующие в газе после его сжатия. Тем не менее, в настоящем изобретении предусмотрен также вариант с осушкой сжатого газа.

Следует особо подчеркнуть, что при проведении процесса осушки под высоким давлением и регенерации - под низким, как это предусмотрено в ряде известных технических решений, и с учетом того, что аппараты (адсорбер и десорбер) работают попеременно в режиме осушки и регенерации, а следовательно, имеют одинаковую конструкцию и объем, последний определяется условиями работы при меньшем давлении. Поэтому не только допустимо, но и целесообразно в ряде случаев осушать исходный газ, ибо это не влияет на габариты емкостей с адсорбентом.

На АГНКС для проведения регенерации целесообразно использовать природный газ. Сброс газа регенерации в условиях отсутствия газопровода с пониженным давлением исключен, и, следовательно, газ регенерации необходимо возвращать в исходный поток. Это достаточно легко осуществимо (без установки дожимающих газ аппаратов) путем отбора газа регенерации при давлении ввода газа на АГНКС, но при соответствующем снижении давлении общего потока. Данное решение имеет существенный недостаток - значительную потерю давления общего газового потока, а следовательно, затраты энергии. В предлагаемом техническом решении использовано сужающее устройство - труба Вентури, имеющая пониженное давление в зоне горловины при минимальной итоговой потере давления общего потока. Настройка работы общей схемы легко решается при регулировании площади сечения горловины.

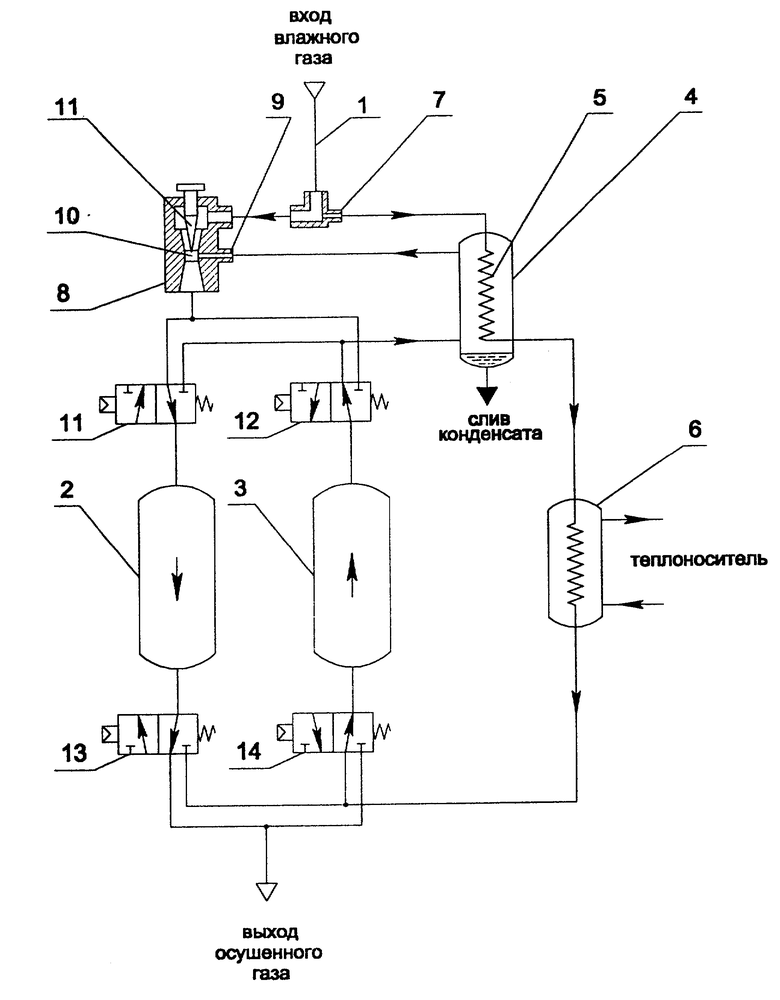

Принципиальная схема АГНКС, в которой применено заявляемое техническое решение, приведена на чертеже.

Общая схема АГНКС включает линию для подачи исходного газа, соединенную с блоком первичной обработки газа, компрессорный агрегат и блок осушки и регенерации. Блок осушки и регенерации включает в себя трубопровод 1 для подвода влажного газа, две (по меньшей мере) заполненные адсорбентом емкости 2 и 3, рекуперативный теплообменник 4 с теплопередающей поверхностью 5 и дополнительный подогреватель 6. Трубопровод 1 для подвода газа оснащен отводящим штуцером 7. После штуцера 7 по ходу газа размещено сужающее устройство 8 (труба Вентури) со штуцером 9 в горловине 10. Линиями для транспортирования газа соединены последовательно между собой отводящий штуцер 7, объем рекуперативного теплообменника 4 с одной стороны теплопередающей поверхности 5, дополнительный подогреватель 6, одна из емкостей блока осушки и регенерации (в данном случае 3), объем рекуперативного теплообменника 4 с другой стороны теплопередающей поверхности 5 и штуцер 9 горловины 10 сужающего устройства 8. Трубопровод для подвода газа после сужающего устройства соединен с другой емкостью блока осушки и регенерации (в данном случае 2). Сужающее устройство 8 в зоне горловины 10 снабжено конусообразным элементом 11. Элемент 11 установлен по оси сужающего устройства 8 с возможностью продольного перемещения. На подводящих и отводящих газ к емкостям 2 и 3 линиях размещены переключающие клапана 12, 13, 14 и 15 (присущи и известным конструкциям).

АГНКС работает следующим образом.

Влажный газ подводят к блоку очистки и регенерации с помощью трубопровода 1 либо после блока предварительной очистки газа либо после компрессорных установок. В первом случае давление газа значительно ниже, чем во втором, однако газ при этом достаточно чистый и не содержит паров и тонкодисперсных брызг масла. Часть поступающего газа через штуцер 7 направляют в рекуперативный теплообменник 4. Именно эта часть потребна для проведения процесса регенерации адсорбента. В рекуперативном теплообменнике 4 газ, нагреваясь, охлаждает поток газа, прошедший регенератор 3 (десорбер). Температура исходного газа (и особенно в случае подачи исходного газа после блока предварительной очистки) достаточна для требуемого охлаждения газа и удаления из него воды в виде конденсата. Рекуперативный теплообменник 4 имеет соответствующие устройства для вывода конденсата из АГНКС. Дополнительное нагревание газа регенерации проходит в дополнительном подогревателе 6. Теплоносителем может явиться, например, водяной пар, нагретое масло или, в наиболее правильном варианте, электрический ток. Далее газ, нагретый до необходимой для данного вида адсорбента температуры, поступает в регенератор 3 (в следующем цикле адсорбции-десорбции регенератором явится емкость 2; переключение потоков проходит при помощи переключающих клапанов 12, 13, 14 и 15). Увеличив содержание водяных паров, соответственно осушив адсорбент, газ регенерации поступает в рекуперативный теплообменник 4. Процессы, проходящие в этом аппарате, описаны выше. Из регенеративного теплообменника 4 газ направляют в штуцер 9 горловины 10 сужающего устройств 8. В горловине 10 давление газа понижено, благодаря увеличению скорости газа. Разность давлений в сечении штуцера 7 и в сечении горловины 10 является движущей силой для газового потока регенерации. Поток регенерации примешивается в горловине 10 к основному потоку, который поступает в адсорбер 2. Поток регенерации определяет также и расположение конусообразного элемента 11. Установка элемента 11 с возможностью продольного перемещения позволяет увеличивать или уменьшать количество газа регенерации. В емкость 2 (адсорбер) на осушку поступает, таким образом, полный поток исходного газа. Осушенный газ после адсорбера 2 в наиболее преимущественном варианте поступает в блок компрессоров для сжатия до необходимого давления.

Очевидно, что при пуске АГНКС в работу к газу регенерации теплота может быть подведена только в дополнительном подогревателе 6. При дальнейшей работе станции количество теплоты, подводимой к газу в дополнительном подогревателе 6, должно быть снижено. Именно по этой причине предусмотрена возможность изменения подводимой к подогревателю 6 тепловой мощности.

Работа блока осушки и регенерации АГНКС проходит практически при одинаковом давлении (максимальное в сечении штуцера 1 и минимальное - в сечении горловины трубы Вентури), что упрощает конструкцию станции. Практически равная величина давления при адсорбции и регенерации способствует увеличению времени использования адсорбента.

Как отмечалось выше, работа блока осушки и регенерации проходит при давлении исходного газа, но возможно и может быть в ряде случаев целесообразным применение настоящего изобретения и для газа при высоком давлении после компрессора. В литературе отмечают угрозу разрушения адсорбента на конечных стадиях регенерации адсорбента. Данная угроза исключается при прекращении процесса регенерации при определенной величине остающейся в адсорбенте влаги.

Упрощению конструкции АГНКС способствует также целесообразная обвязка оборудования с минимальным количеством переключающих органов, что упрощает и схему автоматического управления.

Использование сужающего устройства обеспечивает минимальную потерю давления газа на входе и выходе из блока осушки и регенерации, а следовательно, снижает затраты энергии. Сказанное выше определяет и надежную работу станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА НА АВТОМОБИЛЬНЫХ ГАЗОНАПОЛНИТЕЛЬНЫХ КОМПРЕССОРНЫХ СТАНЦИЯХ И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2171131C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2158380C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| УСТРОЙСТВО ОСУШКИ КОМПРИМИРОВАННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2790902C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2187697C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2187021C2 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187038C1 |

Настоящее изобретение относится к газовой промышленности, в частности к автомобильным газонаполнительным компрессорным станциям (далее по тексту - АГНКС). Технический результат состоит в упрощении конструкции АГНКС, увеличении надежности ее работы, снижении потребных энергетических затрат. Указанный технический результат достигается за счет того, что в автомобильной газонаполнительной компрессорной станции, включающей линию для подачи исходного газа, соединенную с блоком первичной обработки газа, компрессорный агрегат, блок осушки и регенерации, содержащий трубопровод для подвода газа и, по меньшей мере, две заполненные адсорбентом емкости, рекуперативный теплообменник с теплопередающей поверхностью и дополнительный подогреватель, трубопровод для подвода газа оснащен отводящим штуцером и размещенным после него по ходу газа сужающим устройством типа "труба Вентури" со штуцером в горловине, причем линиями для транспортирования газа соединены последовательно между собой отводящий штуцер, объем рекуперативного теплообменника с одной стороны теплопередающей поверхности, дополнительный подогреватель, одна из емкостей блока осушки и регенерации, объем рекуперативного теплообменника с другой стороны теплопередающей поверхности и штуцер горловины сужающего устройства, а трубопровод для подвода газа после сужающего устройства соединен с другой емкостью блока осушки и регенерации. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2158380C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2187697C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2133874C1 |

| US 5351473 A, 04.10.1994 | |||

| Способ получения пеноматериалов | 1974 |

|

SU595340A1 |

| ЭНЕРГОЭФФЕКТИВНОЕ ОТАПЛИВАЕМОЕ ЗДАНИЕ С ТЕПЛИЦЕЙ | 2015 |

|

RU2606891C1 |

Авторы

Даты

2006-01-10—Публикация

2004-01-14—Подача