Изобретение относится к газовой промышленности и, в частности, к автомобильным газонаполнительным компрессорным станциям (далее по тексту - АГНКС).

Известен способ подготовки природного газа к заправке в баллоны на АГНКС, включающий подведение природного газа с исходным избыточным давлением 0,3 - 0,5 МПа, первичную очистку от брызг воды и механических примесей, сжатие до давления 24,4 МПа и осушку (см., например, "Технологический регламент по заправке автомобилей сжатым природным газом на АГНКС с компрессорными установками типа 4HR 3KN-200/210-5-249 WLK", Российское акционерное общество "ГАЗПРОМ", Москва, 1995 год).

Особо жесткие условия к заправляемому в автомобильные баллоны газу предъявляются по содержанию в нем влаги, поскольку использование природного газа со значительным содержанием воды приводит к нарушению работы двигателей внутреннего сгорания особенно в зимнее время. В соответствии с имеющимися стандартами содержание влаги не должно превышать 0,009 г/м3, что соответствует температуре точки росы - 30oC для природного газа при давлении 20 МПа. Основной недостаток данного способа состоит в сложной и ненадежной реализации осушки газа. Для ее проведения используются дорогостоящие молекулярные сита, размещенные в адсорберах - сосудах высокого давления. Неизбежно применение сложной схемы регенерации адсорбента, требующей дополнительного оборудования.

Наиболее близким к настоящему изобретению является способ подготовки природного газа к заправке в баллоны на АГНКС, включающий подведение природного газа с избыточным давлением 2,8 - 3,5 МПа, первичную очистку от брызг воды и механических примесей, осушку и сжатие до давления 25,0 МПа (см., например, "Технологический регламент по заправке автомобилей сжатым природным газом на АГНКС с компрессорными установками типа 2HB 2K 160/100", Российское акционерное общество "ГАЗПРОМ", Москва, 1994 год). В данном способе осушку природного газа осуществляют также с помощью адсорбента - цеолита Na4Ao. Основные недостатки прототипа в полной мере соответствуют недостаткам аналога.

Техническая задача настоящего изобретения состоит в исключении использования для осушки природного газа дорогостоящих, ненадежных при эксплуатации и требующих специально организуемой регенерации адсорбентов.

Технический результат настоящего изобретения состоит в организации надежной и простой в эксплуатации осушки природного газа, снижении потребных для данного процесса капитальных и эксплуатационных затрат, предотвращении проскока газа с повышенной влажностью, в возможности подведения к АГНКС природного газа с различными исходными параметрами.

Для достижения указанного технического результата в способе подготовки природного газа к заправке в баллоны на автомобильных газонаполнительных компрессорных станциях, включающем подведение природного газа с исходным избыточным давлением к станции, предварительную очистку газа от капельной влаги и механических примесей и его сжатие, подведенный газ полностью или частично подвергают адиабатическому расширению и отделяют от выпавшей влаги, а сжатый газ охлаждают в две ступени, используя на первой ступени в качестве холодильного агента газ после второй ступени, а на второй - газ после адиабатического расширения, причем после каждой ступени охлаждения проводят выделение из газа выпавшей влаги.

Природный газ по одной из предлагаемых технологических схем сжимают за счет внешнего источника работы с использованием работы адиабатического расширения в качестве дополнительной.

По другой из возможных схем природный газ сжимают за счет работы адиабатического расширения подведенного газа, сжимаемый газ с исходным избыточным давлением предварительно охлаждают частью газа после адиабатического расширения с отделением перед сжатием выпавшей влаги, а расширенный газ после предварительного охлаждения сжимаемого газа и второй ступени охлаждения направляют в газотранспортные трубопроводы пониженного давления.

При использовании внешнего источника работы сжатие газа проводят в две ступени, используя на первой ступени работу адиабатического расширения, а на второй - работу внешнего источника.

Подводимый природный газ, имеющий исходное давление сетей потребления, перед адиабатическим расширением сжимают до избыточного давления не менее 0,3 МПа с отведением выделившегося тепла.

Адиабатическое расширение газа проводят до конечной температуры - 35oC - -55oC.

При сжатии природного газа за счет работы адиабатического расширения подведенного газа после адиабатического расширения давление газа понижают путем дросселирования.

Для проведения адиабатического расширения используют ротационную пластинчатую машину.

Сущность предлагаемого технического решения состоит в следующем.

Идеальный адиабатический процесс осуществляют без подведения тепла к системе и без отведения тепла от системы. На практике адиабатическим называют процесс близкий к указанному, т. к. идеальный процесс не осуществим. При адиабатическом расширении газа с отдачей внешней работы (именно данный процесс предусмотрен в настоящем изобретении) одновременно происходит увеличение его объема и снижение температуры. При снижении температуры влагосодержание газа также снижается за счет выпадения из газа избыточной влаги и достигает величины, соответствующей точки росы. При применении адсорбентов определенные условия их работы позволяют проводить процесс осушки либо до сжатия, либо после сжатия газа в компрессоре. В последнем случае при сжатии газа выпадение влаги происходит уже в компрессоре, ухудшая условия его работы.

В предлагаемом техническом решении освобождение природного газа от влаги в основном происходит при адиабатическом расширении, т.е. в ходе редкого снижения температуры газовой смеси. Скорость охлаждения такова, что выпадение влаги осуществляется в ходе объемной кристаллизации в виде снега. По условиям при адиабатическом расширении необходимо достигнуть температуру ниже - 30oC, поскольку именно этой температурой определяется температура конечного охлаждения сжатого газа. Для снижения габаритов теплообменной аппаратуры на последующих ступенях охлаждения газа за счет увеличения средней разности температур целесообразно в ходе адиабатического расширения понижать температуру газа до - 35 - -55oC. Поскольку в расширенном в ходе адиабатического процесса газе оставшаяся влага превышает нормированную, последующее обезвоживание газа проводят при охлаждении его после сжатия, отводя тепло через стенку. На первой стадии охлаждения с использованием поверхностных теплообменников холодильным агентом является природный газ с низкой начальной температурой, достигнутой на второй стадии охлаждения, где в свою очередь в качестве холодильного агента используют природный газ с наиболее низкой температурой после адиабатического расширения.

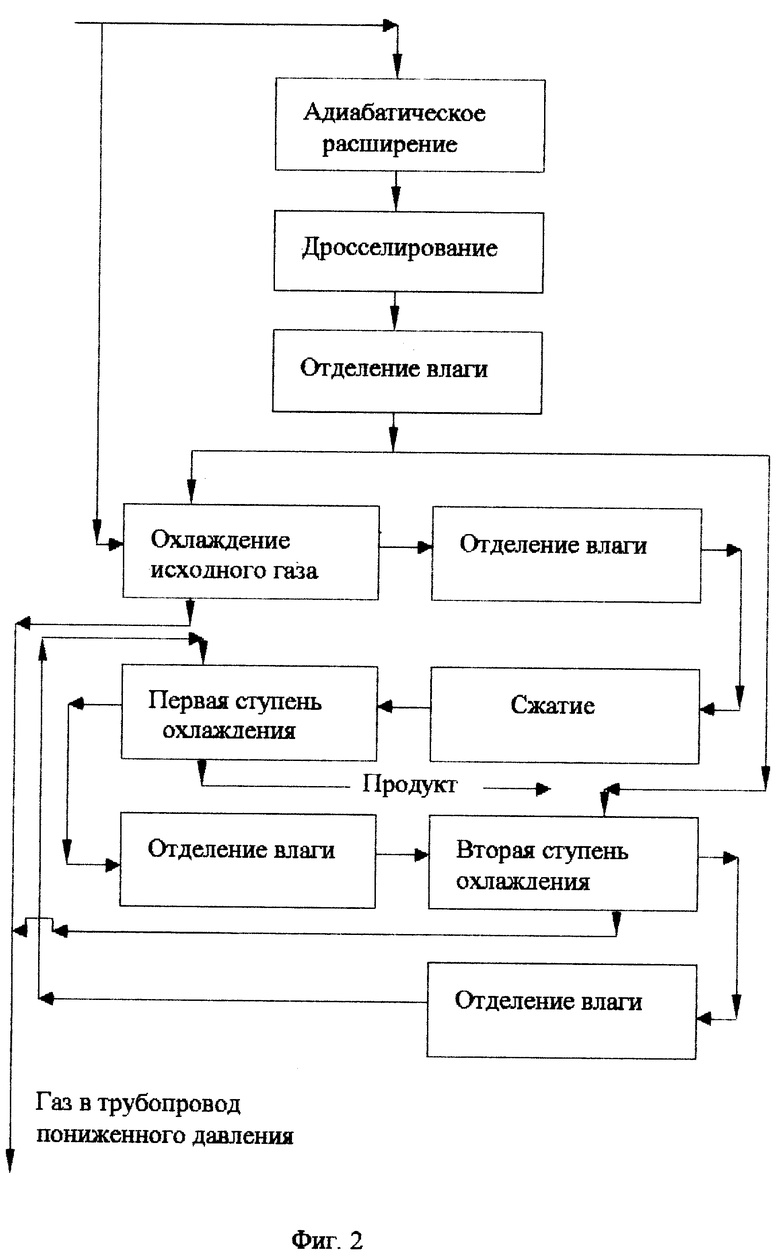

Предлагаемое техническое решение наиболее наглядно можно пояснить на примере реальных технологических схем подготовки природного газа, представленных на фиг. 1 и 2.

На фиг. 1 представлена технологическая схема, предусматривающая подведение природного газа к АГНКС из городских газовых сетей с исходным давлением 0,3 - 1,2 МПа. После предварительной очистки газ подвергают адиабатическому расширению, отделяют от выпавшего снега и направляют в качестве холодильного агента на вторую ступень охлаждения сжатого газа. Прошедший вторую ступень охлаждения и нагревшийся газ сжимают до нужного давления и направляют для охлаждения на первую и далее на вторую ступень. После второй ступени газ подают на первую ступень охлаждения в качестве холодильного агента и далее в аккумуляторы готового к заправке газа. На каждой ступени охлаждения охлаждаемый газ отделяют от выпавшей влаги. Сжатие газа осуществляет внешний источник работы, например двигатель внутреннего сгорания на газомоторном топливе. Работа, полученная при адиабатическом расширении, практически полностью используется полезно при проведении процесса сжатия газа совместно с источником внешней работы. Технически это реализуемо либо при размещении расширительного агрегата (детандера) на одном валу с компрессором и двигателем внутреннего сгорания, либо при гибкой связи вала детандера с валом компрессора (соответственно двигателя внутреннего сгорания). Очевидно, что реализуема схема, предусматривающая проведение сжатия газа в две ступени, из которых на первой газ сжимают за счет работы детандера, а на второй за счет двигателя. Собственно детандер может быть выполнен в виде ротационной пластинчатой машины.

При необходимости установки АГНКС на газопроводах потребительских сетей с исходным избыточным давлением порядка 0,01 МПа целесообразно осуществить предварительное сжатие природного газа до избыточного давления по меньшей мере 0,3 МПа, далее охладить газ, например, в воздушном теплообменнике и использовать в качестве исходного для описанной выше схемы.

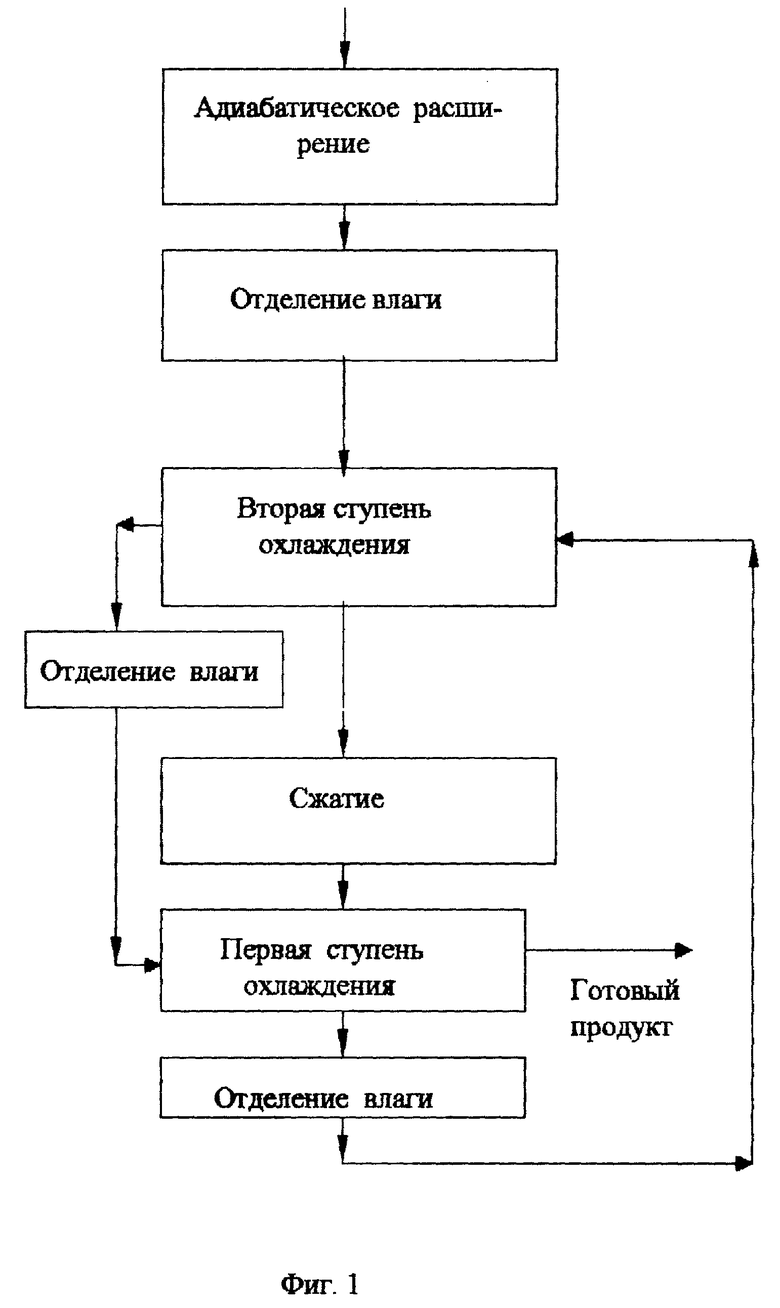

На фиг. 2 представлена технологическая схема, предусматривающая подведение природного газа к АГНКС из магистрального газопровода с исходным избыточным давлением 2,0 - 7,5 МПа при размещении АГНКС в параллель с газораспределительной станцией (ГРС). В данном случае часть исходного газа подвергают адиабатическому расширению, которое проводят до снижения температуры до -35 - -55oC. Дальнейшее снижение давления до давления, соответствующего давлению после ГРС, т. е. равного давлению городских газовых сетей, осуществляют путем дросселирования. Остальной исходный газ, не подвергшийся адиабатическому расширению, после предварительной очистки охлаждают через теплообменную поверхность частью газа после дросселирования, отделяют от него выпавшую влагу и направляют на сжатие. Сжатый газ подают на первую ступень охлаждения, где в качестве холодильного агента используют охлажденный газ после второй ступени охлаждения, и далее в аккумуляторы готового к заправке газа. В качестве холодильного агента на второй ступени охлаждения используют расширенный газ за исключением поданного на охлаждение исходного, подлежащего сжатию газа. Таким образом, исходный газ разделяют на два потока - поток, подвергаемый адиабатическому расширению, и поток, подвергаемый сжатию и равный продукционному газу. Экономия потребной для сжатия работы при использовании в качестве исходного газа с давлением магистрального газопровода очевидна. Расширенный в ходе адиабатического процесса газ также разделяют на два потока, одним из которых охлаждают продукционную часть газа, а второй используют в качестве холодильного агента на второй ступени охлаждения. Использованный расширенный газ далее объединяют в общий поток и направляют в газотранспортный трубопровод пониженного давления, т.е. в трубопровод, выводящий газ из ГРС.

В вышеизложенной технологической схеме подготовки газа работа, полученная при адиабатическом расширении, достаточна для проведения сжатия продукционного газа до необходимого давления, т.е. в данном случае внешний источник работы не применяется.

Наличие в настоящем изобретении отличительных признаков от прототипа определяет соответствие изобретения критерию патентоспособности "новизна".

Не очевидность предлагаемого технического решения для специалистов, что следует из рассмотрения аналогов, прототипа, технических решений в смежных областях и современного уровня техники, определяет соответствие критерию патентоспособности "изобретательский уровень".

Подробное описание решения показывает отсутствие каких-либо сложностей при его реализации (изготовление АГНКС и ее эксплуатация), что соответствует критерию патентоспособности "промышленная применимость".

Ниже приводим примеры реализации предлагаемого способа подготовки природного газа к заправке в баллоны на АГНКС.

Пример 1. Газ подводят к АГНКС с исходным избыточным давлением 0,6 МПа и температурой 10oC, предварительно очищают от капельной влаги и механических примесей, адиабатически расширяют до избыточного давления 0,01 МПа с понижением температуры до - 52oC, отделяют от влаги, выпавшей в виде снега, и подают на вторую ступень охлаждения сжатого газа в качестве холодильного агента. На второй ступени охлаждения проходит нагрев расширенного газа до температуры - 17,9oC. Далее газ направляют на сжатие до 25 МПа, сопровождающееся нагревом газа до температуры 40oC. Сжатый газ направляют на первую ступень охлаждения, применяя в качестве холодильного агента сжатый газ, охлажденный на второй ступени охлаждения до температуры -32oC. На первой ступени охлаждения сжатый газ охлаждают до 12,9oC и подают после отделения выпавшей влаги на вторую ступень охлаждения. На второй ступени температуру газа понижают до -32oC. Далее газ используют в качестве холодильного агента на первой ступени охлаждения. Сжатый газ, выполнивший функцию холодильного агента на первой ступени охлаждения, с температурой 19,4oC выводят в качестве продукционного.

В данном примере, соответствующем приведенной на фиг. 1 технологической схеме, весовой поток газа сохраняется практически постоянным и равным как подведенному, так и продукционному.

Пример 2. Газ подводят к АГНКС с исходным избыточным давлением 5 МПа и температурой 40oC и предварительно очищают от капельной влаги и механических примесей. Часть газа в количестве 580 нм3/ч адиабатически расширяют до избыточного давления 1,2 МПа и направляют на дросселирование. Давление газа после дросселирования составляет 0,6 МПа, температура - (- 42oC). После дросселирования газ отделяют от выпавшей в виде снега влаги. Другую часть газа в количестве 100 нм3/ч при исходном избыточном давлении и температуре направляют на охлаждение. В качестве холодильного агента применяют расширенный газ в количестве 290 нм3/ч, приобретающий после теплообмена температуру -9oC. После охлаждения до -37oC и отделения выпавшей влаги 100 нм3/ч газа далее подают на сжатие до 25 МПа с повышением температуры до 80oC. После сжатия газ направляют на первую ступень охлаждения с понижением температуры до 21oC.

На первой ступени охлаждения в качестве холодильного агента используют газ, охлажденный на второй ступени до температуры -35oC.

После отделения выпавшей влаги газ направляют на вторую ступень охлаждения со снижением температуры соответственно до -35oC. В качестве холодильного агента на второй ступени охлаждения применяют расширенный газ в оставшемся количестве 290 нм3/ч. Таким образом в процессе использованы все 580 нм3/ч газа, подвергшегося адиабатическому расширению. После второй ступени охлаждения расширенный газ приобретает температуру -9oC. Отработанные 580 нм3/ч расширенного газа направляют в трубопровод пониженного давления (0,6 МПа). После первой ступени охлаждения 100 нм/ч газа, выполнившие функцию холодильного агента и нагревшиеся до 19oC, выводят в качестве продукционного. Работа адиабатического расширения 580 нм3/ч газа достаточна для сжатия 100 нм3/ч газа и используется для этой цели.

Приведенный пример полностью соответствует технологической схеме, представленной на фиг. 2.

Использование предлагаемого технического решения обеспечивает следующие технико-экономические преимущества:

- гарантированное снижение влагосодержание продукционного сжатого газа до нормированной величины;

- исключение использования дорогостоящих адсорбентов, а со ответственно и сложного процесса их регенерации;

- упрощение конструктивного решения АГНКС;

- стабильность работы АГНКС;

- приемлемость для различных параметров подводимого газа;

- упрощение системы автоматического управления,

- снижение капитальных и эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА НА АВТОМОБИЛЬНЫХ ГАЗОНАПОЛНИТЕЛЬНЫХ КОМПРЕССОРНЫХ СТАНЦИЯХ И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2171131C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187749C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2007 |

|

RU2338119C1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ГАЗА | 2001 |

|

RU2225595C2 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2004 |

|

RU2267654C2 |

Способ может быть использован в автомобильных газонаполнительных компрессорных станциях. Для подготовки природного газа к заправке в баллоны подведенный природный газ предварительно очищают от капельной влаги и механических примесей и сжимают. Подведенный газ полностью или частично подвергают адиабатическому расширению и отделяют от выпавшей влаги. Сжатый газ охлаждают в две ступени. На первой ступени в качестве холодильного агента используют газ после второй ступени. На второй ступени используют газ после расширения. После каждой ступени проводят выделение выпавшей влаги. Природный газ сжимают за счет внешнего источника работы и работы адиабатического расширения. Природный газ также сжимают только за счет работы расширения, сжимаемый газ с исходным давлением охлаждают частью газа после расширения с отделением перед сжатием влаги. Расширенный газ после использования направляют в газотранспортные трубопроводы пониженного давления. При внешнем источнике работы сжатие проводят в две ступени, используя на первой работу расширения, а на второй - работу внешнего источника. Природный газ с давлением сетей потребления перед расширением сжимают до избыточного давления не менее 0,3 МПа. Расширение газа проводят до конечной температуры (-35)-(-55)oС. При сжатии газа за счет работы расширения после него давление газа понижают дросселированием. Абатическое расширение проводят в ротационной пластинчатой машине. Используемый способ позволяет исключить использование дорогостоящих и требующих постоянной регенерации адсорбентов для осушки газа. 7 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сжатого воздуха для использования его в расширительных машинах | 1948 |

|

SU83054A1 |

| Компрессорная установка преимущественно для газоснабжения транспортных средств | 1990 |

|

SU1809164A1 |

| Станция для компримирования природного газа | 1990 |

|

SU1825401A3 |

| Дождевальный аппарат | 1985 |

|

SU1349732A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2590327C1 |

| DE 2935145 A1, 19.03.1981. | |||

Авторы

Даты

2000-10-27—Публикация

1999-06-15—Подача