Настоящее изобретение относится к устройству и способу для измерения проницаемости или деформации в проницаемых материалах.

Проницаемость материала может быть определена как скорость, с которой текучая среда протекает сквозь материал. Измерение проницаемости материала, например бетона, имеет большое значение при определении пригодности материала для различных целей, например для сдерживания распространения текучей среды, и при оценке структурной долговечности. Изменения проницаемости в зависимости от напряжения положены в основу способа измерения деформации в проницаемом материале.

В известных способах измерения проницаемости обычно измеряют изменение давления газа, подводимого к материалу, и/или глубину проникновения жидкости в материал. Этот способ известен как импульсный способ испытаний. Этот способ требует значительного времени для проведения серии испытаний и может включать подготовку специальных образцов. Например, современная строительная промышленность находится в сильной зависимости от лабораторных испытаний, проводимых на образцах, отбираемых во время отливки крупной бетонной плиты или конструкции, с целью установления прочности бетона для дальнейшего осуществления строительства. Способ испытаний в установившемся состоянии является еще одним, более желательным способом, и он рассмотрен в настоящем описании изобретения. Кроме того, способ испытаний в установившемся состоянии является удобным для измерения деформации. Испытание на месте является дополнительным желательным свойством, позволяющим снизить затраты времени и стоимость.

В патенте США № 4979390 описаны один способ и устройство для исследования относительной проницаемости материалов. В общих чертах, в этом способе для определения коэффициента проницаемости необходимо создавать низкий вакуум на небольшом испытательном участке куска бетона и измерять скорость спада разрежения. Выявлен недостаток способа и устройства, заключающийся в том, что измерения ограничены относительной проницаемостью и возможны только на одной испытываемой поверхности сравнительно небольшого участка.

В международной заявке PCT/AU94/00325 (WO 94/27130), Tulip Bay, раскрыто контрольное устройство, которое может быть использовано для обнаружения дефектов или трещин в поверхности или внутри конструкции или детали. Описанное контрольное устройство содержит источник, по существу, постоянного разрежения, соединенный последовательно с устройством, создающим высокое сопротивление потоку текучей среды, которое, в свою очередь, соединено с одной или с несколькими небольшими полостями для обнаружения трещин, имеющихся на поверхности или внутри конструкции. Измерительный преобразователь давления присоединен параллельно к устройству, создающему высокое сопротивление, для контроля режима разрежения небольшой полости или полостей для обнаружения трещин. Измерительный преобразователь давления контролирует изменение режима разрежения между небольшими полостями для обнаружения трещин и источником постоянного разрежения. Поэтому при изменении режима разрежения в полостях, что может быть вызвано образованием и распространением трещины, это изменение обнаруживается преобразователем. В случае использования источника постоянного разрежения при давлении всего на 250 кПа ниже эталонного атмосферного могут быть обнаружены трещины длиной вплоть до 250 мкм.

Устройство из заявки Тулипа (Tulip Bay) особенно хорошо подходит для использования в вариантах осуществления настоящего изобретения.

Задача настоящего изобретения заключается в создании простых, недорогих в эксплуатации способа и устройства для измерения проницаемости материала.

Дополнительная задача заключается в создании способа и устройства для измерения деформации в проницаемом материале на основе изменения проницаемости в зависимости от приложенного напряжения.

В соответствии с настоящим изобретением разработано устройство для определения коэффициента проницаемости материала, содержащее, по меньшей мере,

источник текучей среды под, по существу, постоянным давлением;

по меньшей мере, один непроницаемый для текучей среды элемент для наложения и уплотнения относительно материала таким образом, чтобы задавалась соответствующая полость для потока текучей среды между указанным элементом и указанным материалом;

средство с высоким сопротивлением потоку текучей среды, обеспечивающее сообщение с высоким сопротивлением текучей среде между указанным источником под давлением и указанной полостью для потока текучей среды;

уплотнительное средство для герметизации участка поверхности материала, окружающего непроницаемый для текучей среды элемент, для задания непроницаемой для текучей среды области между указанной полостью для потока текучей среды и свободной, негерметизированной поверхностью материала; и

средство для измерения установившегося перепада давления, подключенное параллельно указанному средству с высоким сопротивлением потоку текучей среды с целью определения коэффициента проницаемости указанного материала.

Предпочтительно, чтобы, по меньшей мере, один указанный непроницаемый для текучей среды элемент включал в себя плоское изделие для размещения на указанном материале.

Предпочтительно, чтобы, по меньшей мере, один указанный непроницаемый для текучей среды элемент включал в себя втулку, расположенную в глухом канале, образованном в материале, чтобы при этом втулка проходила от поверхности материала по части длины канала и имела нижний конец отверстия, расположенный выше дна канала, и втулка образовывала уплотнение по отношению к внутренней поверхности указанной части длины канала, а указанная соответствующая полость для потока текучей среды определялась бы нижним концом отверстия втулки и дном канала.

Предпочтительно, чтобы указанное устройство дополнительно содержало непроницаемую для текучей среды заглушку с диаметром, меньшим диаметра канала, и длиной, меньшей оставшейся части длины канала между указанным нижним концом отверстия втулки и дном канала, и чтобы при этом указанная заглушка была вложена в указанный канал до введения указанной втулки.

В соответствии с настоящим изобретением разработано устройство для определения коэффициента проницаемости материала, содержащее, по меньшей мере,

источник текучей среды под, по существу, постоянным давлением;

по меньшей мере, один первый непроницаемый для текучей среды элемент, предназначенный для размещения с уплотнением на материале для задания соответствующей первой полости для потока текучей среды между каждым первым элементом и указанным материалом;

первое средство с высоким сопротивлением потоку текучей среды, обеспечивающее сообщение с высоким сопротивлением текучей среде между указанным источником под давлением и указанными первыми полостями для потоков текучей среды;

первое уплотнительное средство для герметизации участка поверхности указанного материала, окружающего указанные первые непроницаемые для текучей среды элементы, для задания соответствующих непроницаемых для текучей среды областей между указанными первыми полостями для потоков текучей среды и свободной, негерметизированной поверхностью материала;

по меньшей мере, один второй непроницаемый для текучей среды элемент, предназначенный для размещения с уплотнением в соответствующих каналах, образованных в указанном материале, таким образом, чтобы создавались соответствующие вторые полости для потоков текучей среды между указанными вторыми элементами и дном указанных каналов;

вторые элементы с высоким сопротивлением потоку текучей среды, обеспечивающие сообщение с высоким сопротивлением текучей среде между указанным источником под давлением и указанными вторыми полостями для потоков текучей среды;

второе уплотнительное средство для герметизации участка поверхности материала, окружающего вторые непроницаемые для текучей среды элементы, для задания соответствующих непроницаемых для текучей среды областей между указанными вторыми полостями для потоков текучей среды и указанной свободной, негерметизированной поверхностью материала; и

средство для измерения установившегося перепада давления, включенное параллельно указанным первому и второму средствам с высоким сопротивлением потоку текучей среды с целью определения коэффициента проницаемости указанного материала.

В соответствии с настоящим изобретением также разработан способ определения коэффициента проницаемости материала, содержащий, по меньшей мере, следующие этапы:

создание источника текучей среды под, по существу, постоянным давлением;

соединение указанного источника текучей среды под постоянным давлением через соответствующие элементы с высоким сопротивлением потоку текучей среды с одной или несколькими полостями для потоков текучей среды, образованными на материале или в нем;

образование соответствующих непроницаемых для текучей среды уплотнений на материале или в нем вокруг каждой полости для потока текучей среды с целью задания соответствующих непроницаемых для текучей среды областей между каждой полостью для потока текучей среды и свободной поверхностью материала; и

контроль результата измерения установившегося перепада давления на указанных элементах с высоким сопротивлением потоку текучей среды с целью определения коэффициента проницаемости материала.

В соответствии с настоящим изобретением также разработано устройство для определения степени деформации в проницаемом материале, содержащее, по меньшей мере:

источник текучей среды под, по существу, постоянным давлением;

первый и второй непроницаемые для текучей среды элементы для наложения на различные места и уплотнения относительно указанного материала таким образом, чтобы задавались соответствующие первая и вторая полости для потоков текучей среды между указанными элементами и указанным материалом;

первый и второй элементы с высоким сопротивлением потоку текучей среды, обеспечивающие сообщение с высоким сопротивлением текучей среде между соответствующими первой и второй полостями и указанным источником давления; при этом

указанная первая полость соединена на первом узле последовательно с указанным первым элементом с высоким сопротивлением потоку текучей среды, а указанная вторая полость соединена на втором узле последовательно с указанным вторым элементом с высоким сопротивлением потоку текучей среды;

уплотнительное средство для герметизации участков поверхности материала, окружающих указанные первый и второй непроницаемые для текучей среды элементы, для задания непроницаемой для текучей среды области между указанными первой и второй полостями и свободной, негерметизированной поверхностью указанного материала; и

средство для измерения установившегося перепада давления на указанных первом и втором узлах для определения степени деформации в указанном материале.

В соответствии с дополнительным аспектом настоящего изобретения разработан способ определения степени деформации материала, содержащий, по меньшей мере, следующие этапы:

создание источника текучей среды под, по существу, постоянным давлением;

соединение указанного источника текучей среды под постоянным давлением через соответствующие первый и второй элементы с высоким сопротивлением потоку текучей среды;

образование первой и второй полостей для потоков текучей среды на указанном материале или в нем;

образование соответствующих непроницаемых для текучей среды уплотнений на указанном материале или в нем вокруг указанных первой и второй полостей для потоков текучей среды с целью задания соответствующих непроницаемых для текучей среды областей между каждой из указанных полостей для потоков текучей среды и свободной поверхностью указанного материала;

соединение на первом узле указанного первого элемента с высоким сопротивлением потоку текучей среды последовательно с указанной первой полостью;

соединение на втором узле указанного второго элемента с высоким сопротивлением текучей среде последовательно с указанной второй полостью; и

измерение установившегося перепада давления на указанных первом и втором узлах для определения степени деформации в указанном материале.

В одном варианте осуществления указанный элемент с высоким сопротивлением выполнен в виде очень длинной трубы с небольшим внутренним диаметром, которая позволяет получить небольшой поток текучей среды.

В альтернативном варианте осуществления указанный элемент с высоким сопротивлением представляет собой проницаемый материал, например спеченное стекло, при этом диафрагма или точечное суженное сечение, например игольчатый клапан, считаются гораздо менее пригодными вследствие того, что необходим небольшой поток.

Величина сопротивления потоку текучей среды должна быть достаточно большой, чтобы на элементе с высоким сопротивлением создавалось значительное падение давления под действием небольшого потока, протекающего через элемент с высоким сопротивлением.

Ниже варианты осуществления настоящего изобретения будут описаны только на примере со ссылками на сопровождающие чертежи, на которых:

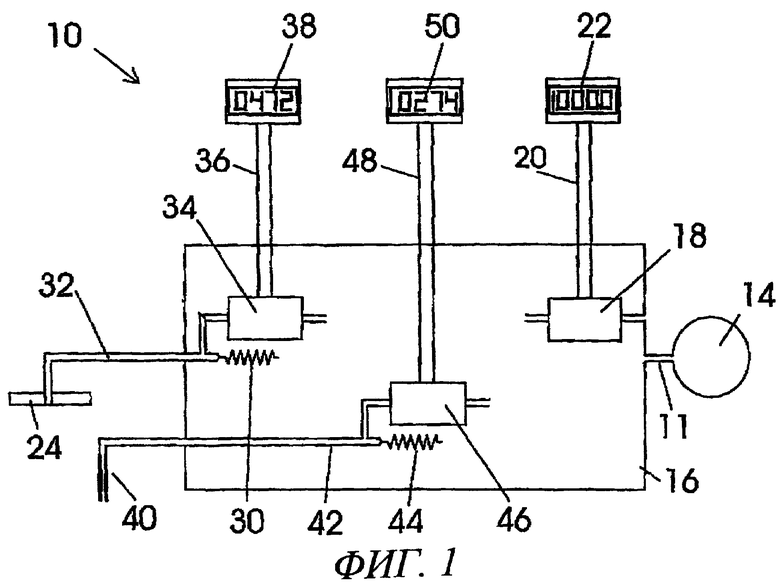

фиг.1 - схематичное изображение устройства в соответствии с первой частью настоящего изобретения;

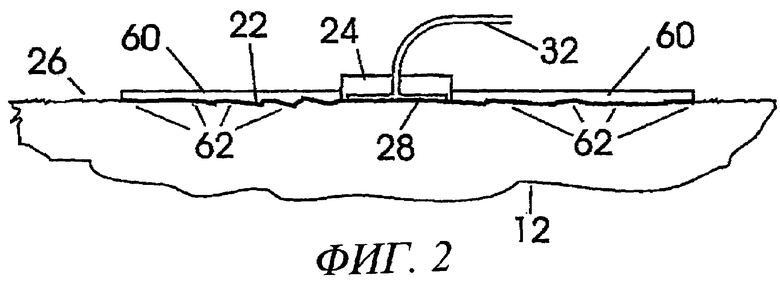

фиг.2 - схематичное представление применения устройства по фиг.1 для измерения поверхностной проницаемости объемного материала;

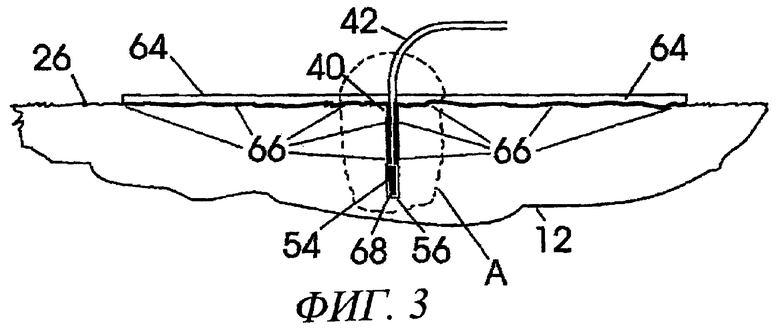

фиг.3 - схематичное представление применения устройства по фиг.1 для измерения проницаемости объемного материала из основной массы материала к поверхности;

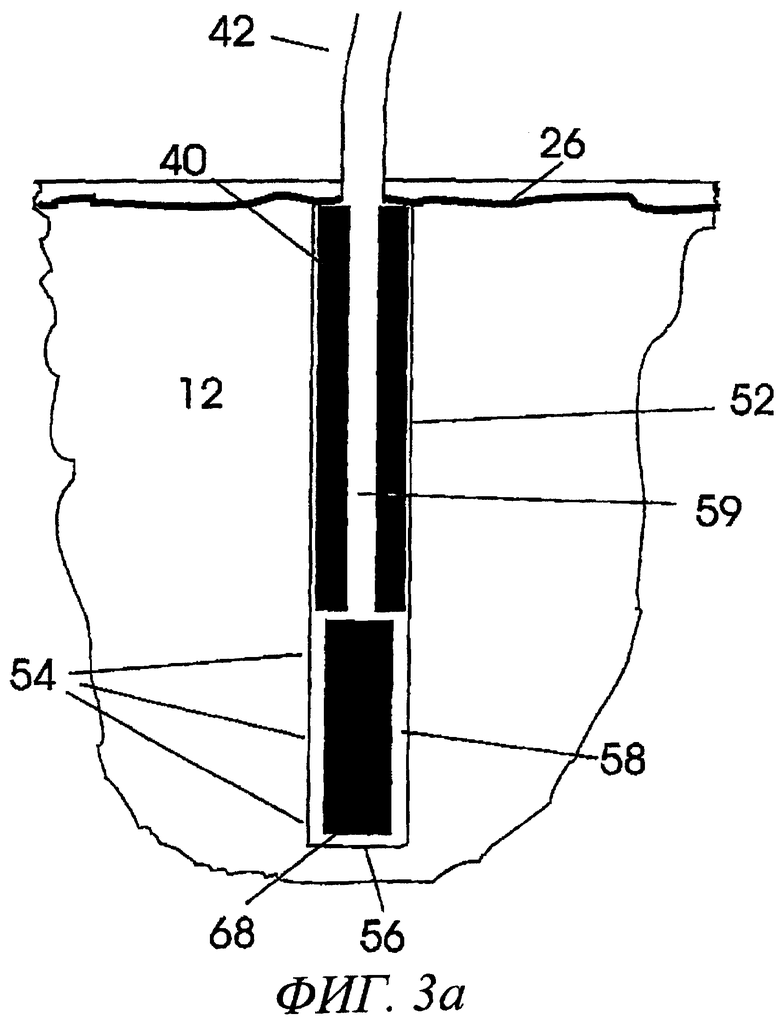

фиг.3а - увеличенное изображение участка А по фиг.3;

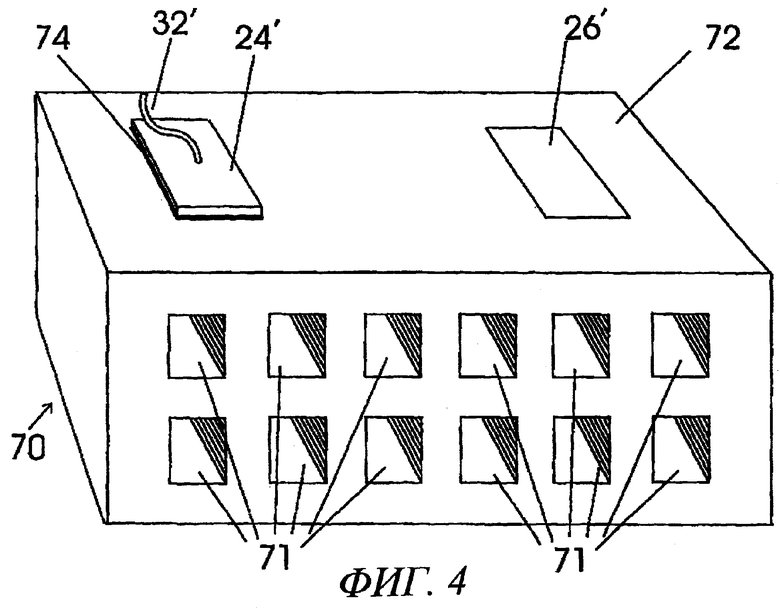

фиг.4 - схематичное представление применения устройства по фиг.1 для измерения проницаемости образца материала от поверхности к поверхности;

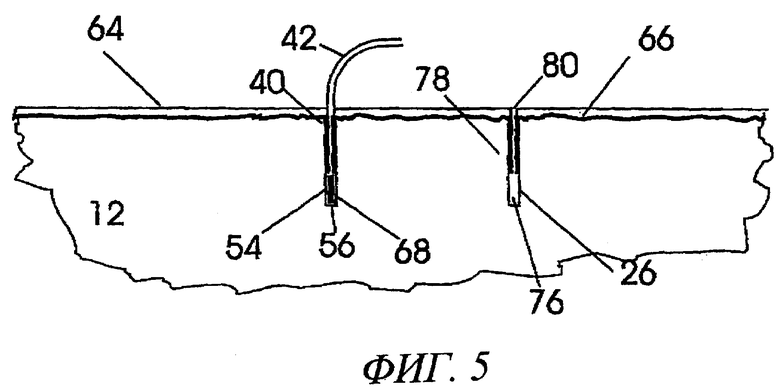

фиг.5 - схематичное представление применения устройства по фиг.1 для измерения проницаемости объемного материала из основной массы материала к основной массе материала;

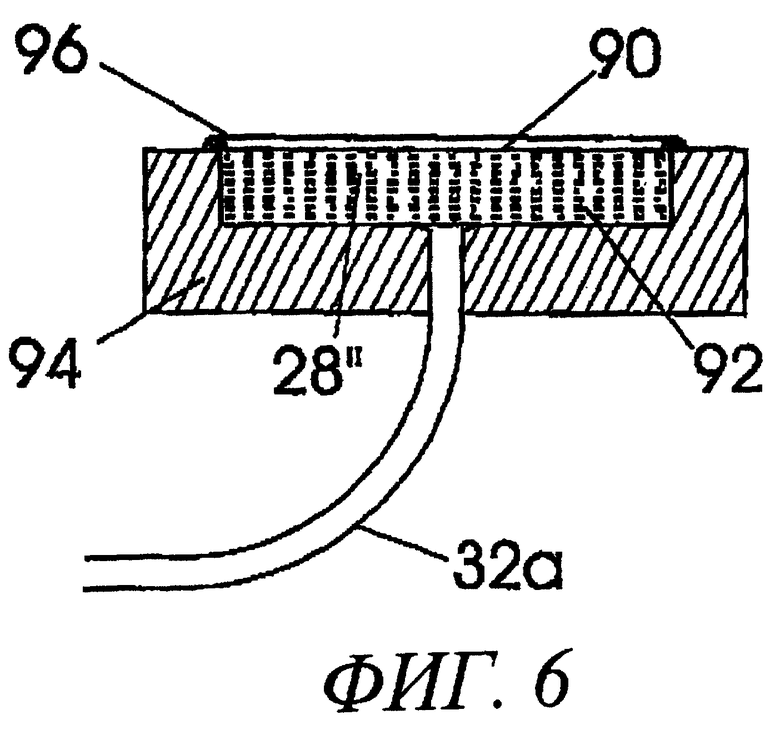

фиг.6 - иллюстрация применения устройства по фиг.1 для измерения проницаемости пленки краски;

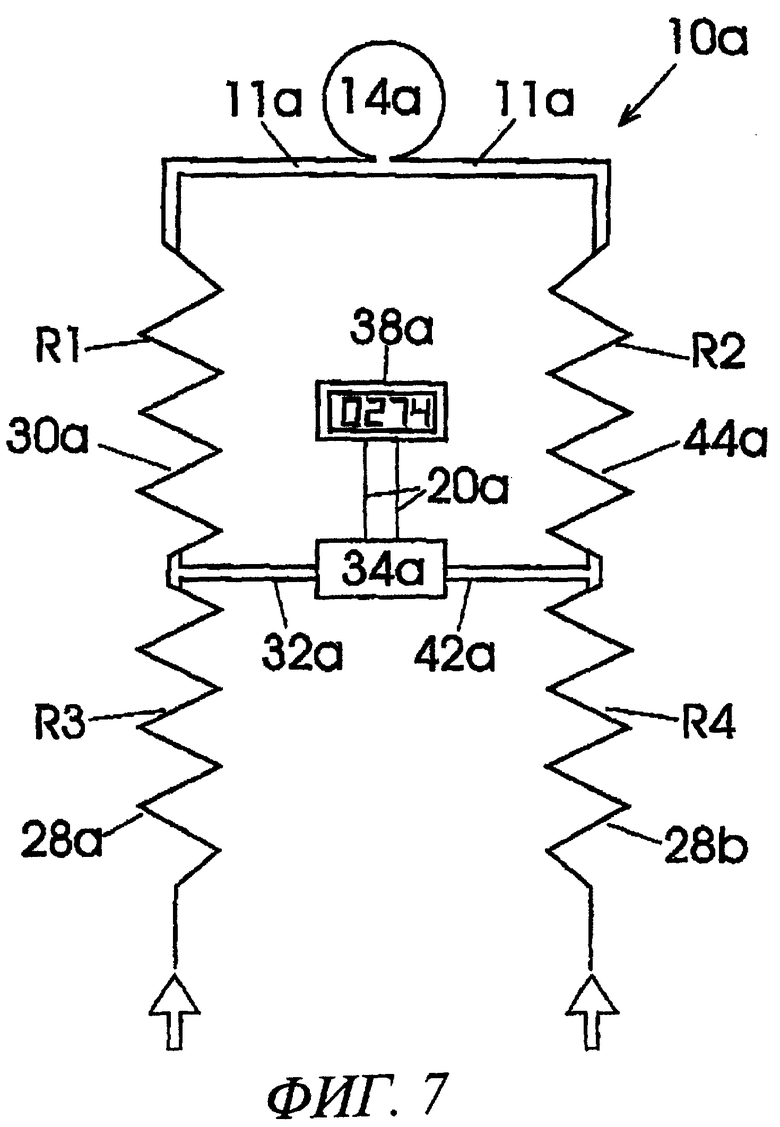

фиг.7 - схематичное изображение устройства в соответствии со вторым аспектом настоящего изобретения;

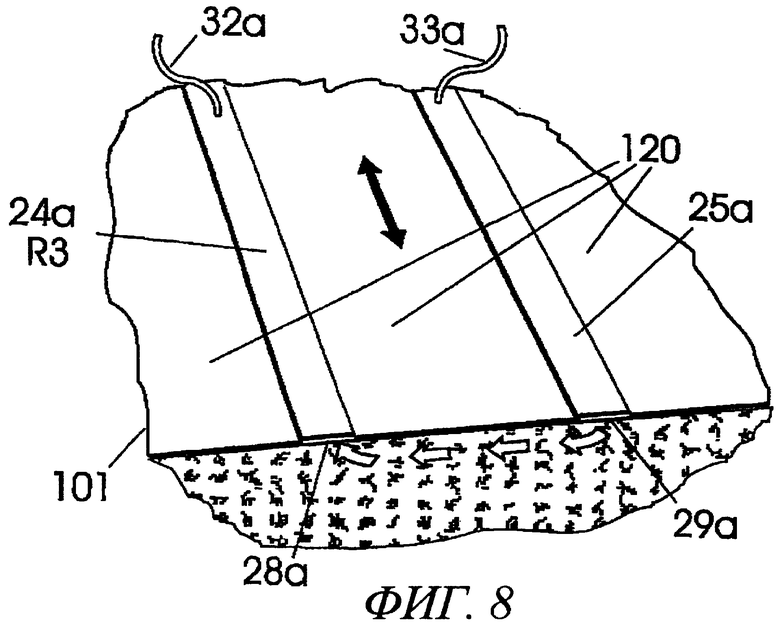

фиг.8 - схематичное изображение части варианта осуществления, показанного на фиг.7; и

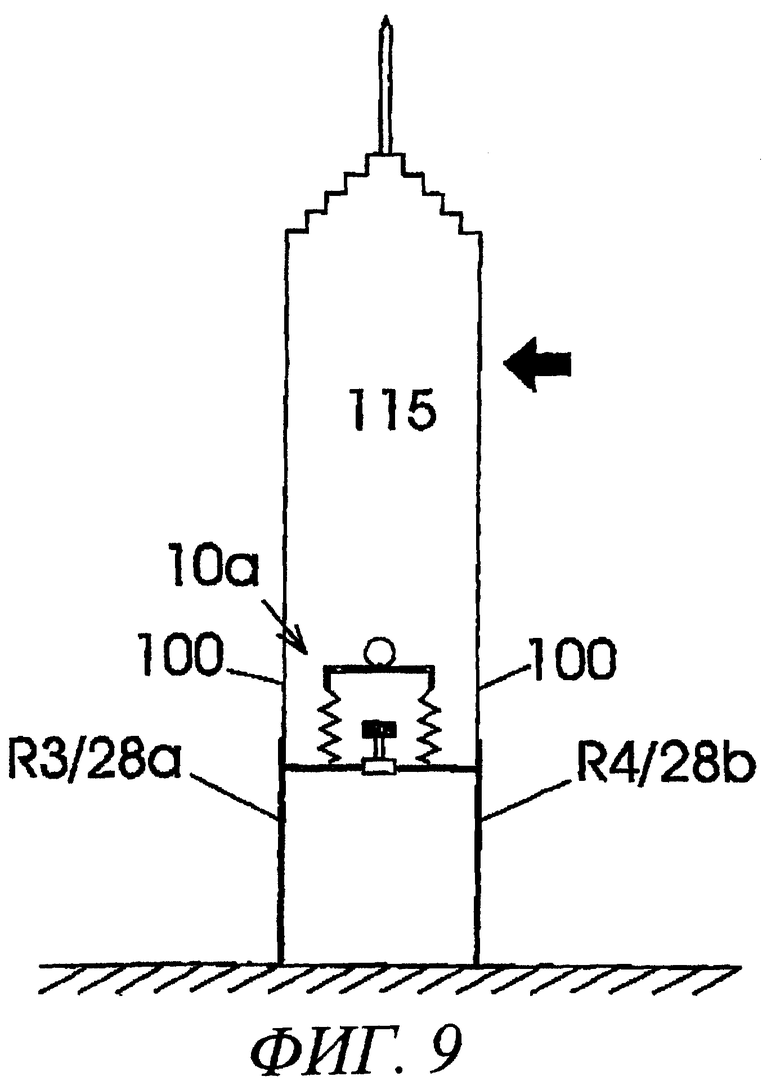

фиг.9 - схематичное представление применения варианта осуществления, показанного на фиг.7.

На фиг.1-3а показан вариант осуществления устройства 10 согласно первой части настоящего изобретения, предназначенного для обеспечения измерения проницаемости материала 12, включающего в себя источник текучей среды под, по существу, постоянным давлением, в этом варианте осуществления выполненный в виде источника 14 постоянного разрежения (источника давления ниже атмосферного). Посредством трубы 11 источник 14 разрежения соединен с резервуаром-емкостью 16 с текучей средой, который содержит первый преобразователь давления 18, соединенный проводами 20 с усилителем и индикатором 22 для контроля источника 14 постоянного разрежения. На всем протяжении этого описания предполагается, что термин «источник текучей среды под давлением» указывает на источник текучей среды под любым конкретным абсолютным давлением.

Первый непроницаемый для текучей среды элемент в виде непроницаемого для текучей среды диска 24 предназначен для размещения на поверхности 26 материала 12 с целью задания первой полости 28 для потока текучей среды (см. фиг.2) между диском 24 и поверхностью 26. Диск 24 соединен с резервуаром 16 и, следовательно, с источником 14 постоянного разрежения с помощью средства с высоким сопротивлением потоку текучей среды в виде отрезка трубы с небольшим внутренним диаметром, например в виде отрезка трубы 30 суженного сечения (с типичными размерами: внутренний диаметр меньше 0,30 мм, а длина больше 3 м). То есть, один конец элемента 30 сопротивления соединен с резервуаром 16, при этом другой конец соединен через трубопровод 32 с диском 24. Второй преобразователь давления 34 подсоединен параллельно к элементу 30 сопротивления и посредством проводов 36 подключен к усилителю и цифровому индикатору 38.

Второй непроницаемый для жидкости элемент в виде втулки 40 соединен через трубопровод 42 и элемент с высоким сопротивлением потоку текучей среды в виде трубы 44 суженного сечения, имеющей те же самые размеры, что и труба 30, с резервуаром 16 и, следовательно, с источником 14 постоянного разрежения. Преобразователь давления 46 присоединен параллельно к элементу 44 сопротивления текучей среде между втулкой 40 и источником 14 разрежения. Кроме того, преобразователь 46 подключен посредством проводов 48 к усилителю и цифровому индикатору 50.

Втулка 40 вставлена в глухой канал 52, выполненный в материале 12. Втулка 40 проходит от поверхности 26 материала на протяжении части длины канала 52 так, что нижний конец 54 ее отверстия находится на расстоянии от дна 56 канала 52. Втулка 40 образует уплотнение по отношению к внутренней поверхности части канала 52, на протяжении которой она проходит (зазор между втулкой 40 и внутренней поверхностью канала 52 показан на фиг.3а исключительно для упрощения чертежа, на самом деле зазор не существует). Полость 58 для потока текучей среды задана между нижним концом 54 отверстия втулки и дном 56 канала. Эта полость находится в сообщении по текучей среде с источником 14 разрежения через трубопровод 42, который присоединен к осевому отверстию 59, выполненному во втулке 40.

Полости 28 и 58 выполнены таким образом, что площадь поверхности материала под диском 24, находящаяся в сообщении по текучей среде с источником 14 разрежения, по существу, такая же, что и площадь поверхности канала 52 между нижним концом 54 отверстия втулки 40 и дном 56 канала 52, включая площадь поверхности дна канала 52.

С диском 24 и, следовательно, с первой полостью 28 для потока текучей среды связано непроницаемое для текучей среды уплотнение 60. Уплотнение 60 обеспечивает герметизацию по контуру диска 24 и продолжается в стороны от него в радиальных направлениях по поверхности 26 материала 12. Поэтому уплотнение 60 образует на поверхности 26 материала непроницаемый для текучей среды участок или область 62 между полостью 28 для потока текучей среды и «свободной поверхностью» материала 12. Термин «свободная поверхность» относится к любой поверхности материала 12, которая открыта для сообщения по текучей среде с окружающей атмосферой/средой без постороннего препятствия, он может подразумевать поверхность канала или полости, образованной в материале, которая находится в сообщении по текучей среде с окружающей атмосферой/средой (например, показанной на фиг.5, рассмотренной более подробно ниже).

Второе непроницаемое для текучей среды уплотнение в виде уплотнения 64 обеспечивает герметизацию по контуру втулки 40 на поверхности 26 и продолжается в стороны от него в радиальных направлениях по поверхности 26 материала 12. Уплотнение 64 образует непроницаемый для текучей среды участок или область 66 между полостью 58 для потока текучей среды, связанной со втулкой 40, и свободной поверхностью материала 12 (см. фиг.3 и 3а), при этом радиальная ширина уплотнений 60 и 64 является, по существу, одинаковой.

Следует учесть, что, когда устройство 10 используют для испытания материала 12, то после первоначального переходного периода в полости 28 для потока текучей среды под диском 24 и в полости 58 для потока текучей среды под втулкой 40 будет существовать постоянное разрежение (установившееся состояние). Это создает перепад давлений между полостями 28, 58 и окружающей средой. Если считать, что материал 12 имеет некоторую степень проницаемости, то воздух может проходить сквозь материал 12 с участков за пределами непроницаемых для текучей среды участков/областей 62, 66 соответственно в полости 28, 58 для текучей среды. Этот поток создает установившийся перепад давлений на соответствующих трубах 30, 44 суженного сечения с высоким сопротивлением для текучей среды, которое будет отображаться на соответствующих индикаторах 38 и 50. Эти индикаторы можно тарировать непосредственно в единицах проницаемости. Поэтому устройство 10 может обеспечить измерение удельной проницаемости материала 12. В частности, устройство 10 может обеспечить измерение удельной поверхностной проницаемости через диск 24, или удельной проницаемости в основной массе материала через втулку 40, или обеих проницаемостей.

Чтобы уменьшить время, необходимое для стабилизации состояния разрежения на дне канала 52 на начальной стадии применения устройства 10, когда его используют для обеспечения измерения проницаемости основной массы материала, может быть предусмотрена заглушка 68, предназначенная для введения в канал 52 между нижним концом 54 отверстия втулки 40 и дном 56 канала. Заглушка 68 выполнена с диаметром, меньшим диаметра канала 52. Назначение заглушки 68 заключается просто в уменьшении объема части канала, образующей полость 58 для потока текучей среды, в результате чего уменьшается время, необходимое для удаления содержимого со дна канала до начала измерения проницаемости.

Чтобы получать воспроизводимые, очень точные и значащие результаты, предпочтительно оптимизировать отношение площадей непроницаемых для текучей среды участков или областей 62/66 к площадям поверхности материала в пределах полостей 28, 58. В качестве примера можно рассмотреть компоновку, показанную на фиг.2. Если непроницаемый для текучей среды участок 62 слишком мал, путь для потока текучей среды между полостью 28 и свободной поверхностью материала 26 будет слишком коротким для того, чтобы обеспечивалось точное измерение проницаемости материала. То есть, в материале 12 не будет пути достаточной длины для протекания текучей среды, чтобы обеспечивался точный замер проницаемости. Однако известно, что различие в результатах измерений проницаемости становится несущественным при расширении непроницаемого для текучей среды участка 62 после достижения определенного расстояния или радиуса от края полости 28. Отношение наружных диаметров участка 62 и полости 28 можно определить экспериментально для конкретного материала. Типичное отношение составляет 6:1. Кроме того, предпочтительно, чтобы участки, покрытые уплотнениями 60 и 64, были приблизительно одинаковыми.

В общем случае применения большое количество дисков 24 и/или втулок 40 с соответствующими уплотнениями 60/64 можно расположить в виде линейных групп, присоединенных к одному элементу с высоким сопротивлением потоку текучей среды, или, как в случае одновременных исследований на поверхности и в основной массе материала, присоединенных к двум или более трубам суженного сечения с высоким сопротивлением потоку текучей среды. Конечно, если при использовании многочисленных полостей изменяется суммарная, подвергаемая воздействию площадь полостей 28 и 58, необходимо корректировать размеры элемента, создающего сопротивление.

Устройство, показанное на фиг.1, выполнено с возможностью проведения измерений как проницаемости объемного материала 12 от поверхности к поверхности при использовании диска 24, показанного на фиг.2, так и проницаемости объемного материала 12 от поверхности к основной массе материала при использовании втулки 40, показанной на фиг.3. Однако не является необходимым, чтобы устройство 10 было выполнено с возможностью одновременного выполнения измерений проницаемости как от поверхности к поверхности, так и от поверхности к основной массе материала. Любая из труб суженного сечения с высоким сопротивлением 30 или 44 может быть отсоединена, так что устройство 10 будет выполнять измерение проницаемости объемного материала 12 только от поверхности к поверхности или только от поверхности к основной массе материала.

Как указывалось выше, в международной заявке PCT/AU94/00325 (Tulip) описано контрольное устройство, особенно подходящее для включения в варианты осуществления настоящего изобретения. Что же в частности касается фиг.1, так это то, что элементы 30, 44 сопротивления, преобразователи 34, 46 и индикаторы 30 и 50 могут быть все заимствованы из устройства, описанного в упомянутой международной заявке. Существенное преимущество, проистекающее от использования известного устройства, обусловлено тем, что это устройство позволяет обнаруживать поток текучей среды значительно ниже нижних пределов обычных массовых расходомеров. Кроме того, при желании можно неограниченно повышать чувствительность устройства путем повышения сопротивления элементов с высоким сопротивлением потоку текучей среды.

В дополнение к этому при дальнейшем применении устройство 10 может быть выполнено так, как показано на фиг.4, чтобы проводить измерение проницаемости образца материала, такого, как кирпич 70, от поверхности к поверхности. (В этом варианте осуществления кирпич показан снабженным большим количеством отверстий 71, но снабжение отверстиями не является необходимым. Вариант осуществления равным образом применим к цельному кирпичу.) В этом применении использовано непроницаемое для текучей среды средство в виде прямоугольной пластинки 24', которая герметизирована по контуру относительно наружной периферийной поверхности 72 кирпича 70 узкой полоской клея 74. Соответствующая полость (скрытая) образована между пластинкой 24' и нижележащим участком поверхности 72 кирпича 70. Полость под пластинкой 24' через трубопровод 32' находится в сообщении по текучей среде с элементом 30 с высоким сопротивлением текучей среде, то есть по сравнению с элементами по фиг.1 диск 24 заменен пластинкой 24'. Остальная поверхность 72 кирпича 70, имеющего участки поверхности с отверстиями 71, исключая прямоугольный участок 26', герметизирована уплотнительной мастикой. Участок 26' отнесен на расстояние от пластинки 24' и имеет ту же самую площадь, что и участок кирпича 70 под пластинкой 24', который находится в сообщении по текучей среде с источником 14 разрежения. Использование устройства 10 согласно варианту осуществления, показанному на фиг.4, дает возможность измерять проницаемость поверхностного слоя кирпича 70 между пластинкой 24' и участком 26'.

На фиг.5 показана компоновка для осуществления измерения проницаемости объемного материала 12 из основной массы материала к основной массе материала. По сравнению с устройством 10, изображенным на фиг.1, и компоновкой на фиг.3 компоновка на фиг.5 отличается тем, что диск 24 не используется, свободная поверхность 26 представляет собой участок поверхности нижней части 76 канала 78, образованного в объемном материале 12, а уплотнение 64 герметизирует больший участок поверхности материала 12. В этом случае уплотнение 64 проходит по поверхности материала 12 от втулки 40 на расстояние, существенно превышающее расстояние между каналами 52 и 78. Кроме того, уплотнение 64 распространяется на часть длины канала 78 до нижнего участка 76. Однако уплотнение 64 перекрывает канал 78 не полностью, и канал 80 сообщения остается или иным образом создается для обеспечения возможности сообщения по текучей среде между поверхностью 26 нижнего участка канала 76 и атмосферой. Площадь поверхности 26 приблизительно такая же, как и площадь поверхности канала 52 под нижним концом 54 отверстия втулки 40.

Конечно, измерение проницаемости образца материала из основной массы материала к основной массе материала может быть выполнено с использованием компоновки, по существу, аналогичной компоновке устройства, показанной на фиг.5, при этом имеется только одно дополнительное необходимое условие, заключающееся в том, что уплотнение 64 или другое уплотнение или уплотнительная мастика должны герметизировать всю поверхность образца таким же образом, как описано применительно к фиг.4 и как показано на фиг.4.

В описанном выше варианте осуществления источник 14 текучей среды под постоянным давлением охарактеризован как источник разрежения. Однако источник может быть источником жидкости, например воды, под, по существу, постоянным давлением. Это позволяет измерять водопроницаемость материала 12. При таком применении сопротивление труб 30 и 44 суженного сечения необходимо значительно увеличить, чтобы повысить чувствительность, обусловленную снижением скорости просачивания потока воды по сравнению с воздухом. Обычно для того, чтобы измерять коэффициенты проницаемости ниже 1·10-11 м/с, номинальная длина должна быть 30 м.

Измерения, выполненные с помощью компоновки согласно второму варианту осуществления изобретения, показанной на фиг.4, не могут быть непосредственно связаны с измерениями с помощью компоновки, показанной на фиг.2 и 3, до тех пор, пока экспериментально не будут определены размеры необходимой тестовой поверхности и поверхности отвода в атмосферу при принятом расстоянии между указанными поверхностями.

На фиг.6 показано применение устройства по фиг.1 для измерения проницаемости пленки краски. На виде в разрезе показана пленка 90 краски, полученная путем нанесения на поверхность, которая впоследствии была растворена. Затем пленку 90 укладывают на высокопроницаемую опорную среду 92, помещенную внутрь непроницаемого для текучей среды средства в форме непроницаемого держателя 94, и герметизируют ее по контуру относительно держателя 94 с помощью уплотнения 96. В этом случае полость 28" для потока текучей среды задается средой 92 между пленкой 90 краски и держателем 94. Трубопровод 32а обеспечивает сообщение по текучей среде с устройством 10 по фиг.1, между полостью 28" и источником 14 постоянного разрежения по фиг.1, аналогично трубопроводу 32, через элемент с высоким сопротивлением текучей среде и преобразователь давления. В данном случае можно определять проницаемость пленки и на отдельных интервалах сравнивать влияние окружающей среды на ухудшение качества.

На фиг.7 схематично представлено устройство в соответствии с дальнейшим вариантом осуществления настоящего изобретения, предназначенное для измерения степени деформации в проницаемом материале. На фиг.7 резервуар-емкость 16 с текучей средой исключен для простоты. Резервуар 16 обычно используется в качестве удобной защитной оболочки для компонентов и сглаживает пульсацию, которая может исходить от источника 14 постоянного разрежения. Очевидно, что при присоединении трубы 11 по фиг.1 к преобразователям давления 18, 34 и 46 и к трубам 30 и 44 с высоким сопротивлением текучей среде резервуар 16 становится излишним, а фиг.7 упрощается.

Чертеж по фиг.7 выполнен так, чтобы показать устройство 10а, которое в параметрах текучей среды представляет собой обычный мост Уитстона. В частности, оно сходно с полумостовым измерителем степени деформации, в котором используются два «возбуждаемых проницаемостью» аналоговых датчика R3 и R4 деформации.

На фиг.7, 8 и 9 источник 14а постоянного разрежения соединен через трубу 11а с трубами 30а и 44а с высоким сопротивлением (R1 и R2) текучей среде и, следовательно, с двумя полостями 28а и 28b соответственно, образованными на поверхности 100 испытываемой подложки 101. Символы резисторов R3 и R4 отражают сопротивление протеканию атмосферного воздуха через исследуемый материал 101 в полости 28а и 28b. Атмосферный воздух, проникающий в полости 28а и 28b против действия сопротивления испытываемого материала 101, показан белыми стрелками.

Как и в обычной установке для измерения степени деформации, полости 28а и 28b реагируют на удлинение или сжатие испытываемой поверхности, с которой они связаны. В отличие от датчиков деформации, электрическое сопротивление которых изменяется, в полостях происходит изменение режима разрежения, обусловленное изменением проницаемости испытываемого материала 101, частично задающего полости 28а и 28b. Подобно датчикам деформации в полумостовой схеме одна полость придана поверхности, подвергающейся воздействию растягивающей нагрузки, тогда как другая придана поверхности, подвергающейся воздействию сжимающей нагрузки.

В дополнение к аналогии с обычной установкой для измерения деформации разность давлений измеряется на концах измерительного преобразователя 34а давления, присоединенного по текучей среде через трубопроводы 32а и 42а к точкам соединения R1/R3 и R2/R4 соответственно. Провода 20а обеспечивают электрическое подключение к усилителю и индикатору 38а. Чтобы достичь равновесия моста при отсутствии нагрузки, трубы 30а и 44а (R1 и R2) с высоким сопротивлением текучей среде могут быть выполнены регулируемыми. Это может быть сделано путем спиральной намотки труб и помещения их между регулируемыми нажимными пластинами. В качестве варианта такое регулировочное устройство может быть введено последовательно в одно из соединений полости с трубопроводом 32а или 42а.

На фиг.8 подробно показана типичная полость, выполняющая функцию, аналогичную функции датчика деформации, например, представляющая элемент 28а (R3) по фиг.7. Кусок бетона 101 разрезан, чтобы показать полость 28а, находящуюся под удлиненной полоской из непроницаемого материала 24а, герметизированной по контуру относительно бетона 101 посредством поверхностного покрытия из непроницаемого для текучей среды уплотнения 120. Аналогично, вторая удлиненная полоска из непроницаемого материала 25а задает полость 29а и расположена параллельно на заданном расстоянии от 24а/28а. Полость 29а, соединенная с атмосферой через трубопровод 33а, используется в качестве атмосферного эталона стойкости к атмосферным влияниям. Полость 24а находится в сообщении по текучей среде через трубопровод 32а с оставшейся частью устройства 10а по фиг.7 и, следовательно, соединена с источником 14а разрежения.

Что же, в частности, касается фиг.8, то проникающий поток воздуха, изменяющийся в ответ на изменение напряжения, обозначенного черной стрелкой, показан белыми стрелками. Поток показан между связанной с атмосферой полостью 29а и полостью 28а, находящейся под разрежением. Этот эффект создается, когда микротрещины в поверхности бетона 101 открываются и закрываются при изменении приложенного напряжения. Непроницаемое для текучей среды уплотнение 120 имеет достаточную поверхность, чтобы обеспечить защиту от погодных условий, особенно от дождя.

На фиг.9 показано применение устройства 10а в высотном здании 115, сооруженном из бетона (101). Как видно, чтобы измерить деформацию, обусловленную силой, указанной черной стрелкой, создаваемой, например, ветровой нагрузкой, поверхностям 100 по сторонам здания приданы полости 28а и 28b.

Для учета влажности бетона можно предусмотреть поправку к измерению воздухопроницаемости. Ее можно получить непосредственно путем измерения электропроводности. В качестве варианта путем измерения в течение определенного времени количества воды в небольшом воздушном потоке можно вывести поправку на основании такого способа, как химическое поглощение, или используя устройство, в котором небольшим пластинам конденсатора придана вогнутая форма с целью сбора влаги и изменения емкости и, следовательно, частоты колебаний электронного генератора.

Поскольку варианты осуществления настоящего изобретения описаны подробно, специалистам в соответствующей области техники должно быть понятно, что многочисленные модификации и изменения могут быть сделаны без отступления от основных идей изобретения. Например, в устройстве, показанном на фиг.1, использованы один диск 24 для получения поверхностной проницаемости и одна втулка 40 для получения проницаемости основной массы материала. Однако, чтобы исследовать большие участки материала и/или чтобы выполнять измерения как поверхностной проницаемости, так и проницаемости основной массы материала, можно использовать большое количество дисков 24 и/или втулок 40.

В еще одном варианте можно осуществлять определение коэффициента проницаемости слоя бетона на выбранной глубине, предусмотрев два элемента из компоновки по фиг.3 для создания потоков текучей среды, одного за другим, и герметизировав все значимые поверхности. Кроме того, подключение резервуара 16 не имеет существенного значения и определяется, главным образом, производительностью источника под постоянным давлением.

Что касается измерения степени деформации, то жидкость вместо газа может быть более подходящей, например, для случаев применения под водой. Кроме того, в вариантах осуществления, представленных на фиг.7-9, полости, образованные на материале, деформация которого измеряется, показаны как образованные на поверхности материала. Однако, как показано на фиг.3 и 3а, аналогичным образом полости могут быть образованы внутри материала.

Все такие модификации и варианты, наряду с другими, которые очевидны для специалиста в данной области техники, полагаются находящимися в рамках объема настоящего изобретения, сущность которого определяется приведенным выше описанием и приложенной формулой изобретения.

Сущность: устройство 10 для определения коэффициента проницаемости или степени деформации материала включает в себя источник 14 текучей среды под, по существу, постоянным давлением, соединенный через трубу 11 с резервуаром-емкостью 16 с текучей средой, который содержит измерительный преобразователь 18 давления, подключенный посредством проводов 20 к усилителю и индикатору 22 для контроля источника 14. Предусмотрен непроницаемый для текучей среды элемент, например диск 24, предназначенный для размещения на поверхности материала с целью задания полости для потока текучей среды между диском 24 и поверхностью. Диск 24 присоединен посредством трубопровода 32 к трубе 30 суженного сечения, которая создает высокое сопротивление потоку текучей среды. Противоположный конец трубы 30 суженного сечения находится в сообщении по текучей среде с резервуаром 16. Преобразователь 34 присоединен к концам трубы 30 суженного сечения для измерения потока текучей среды. Непроницаемое для текучей среды уплотнение обеспечивает герметизацию по контуру диска 24 и продолжается в стороны в радиальных направлениях на поверхности. Если материал имеет некоторую степень проницаемости, воздух может просачиваться через материал от места за пределами контура уплотнения в полость. Этот поток создает установившийся перепад давлений на концах трубы 30, который обнаруживается преобразователем 34 и который может быть отсчитан по индикатору 38 с целью определения коэффициента проницаемости или степени деформации. В качестве непроницаемого для текучей среды элемента может быть использована втулка 40. Технический результат изобретения заключается в создании недорогих и простых в эксплуатации способа и устройства для измерения проницаемости или деформации в проницаемых материалах. 5 н. и 6 з.п. ф-лы, 9 ил.

источник текучей среды под, по существу, постоянным давлением,

по меньшей мере, один не проницаемый для текучей среды элемент для наложения и уплотнения относительно материала таким образом, чтобы задавалась соответствующая полость для потока текучей среды между элементом и материалом,

средство с высоким сопротивлением потоку текучей среды, обеспечивающее сообщение с высоким сопротивлением текучей среде между источником под давлением и полостью для потока текучей среды,

уплотнительное средство для герметизации участка поверхности материала, окружающего не проницаемый для текучей среды элемент, для задания не проницаемой для текучей среды области между полостью для потока текучей среды и свободной негерметизированной поверхностью материала и

средство для измерения установившегося перепада давления на концах средства с высоким сопротивлением потоку текучей среды для определения коэффициента проницаемости материала.

источник текучей среды под, по существу, постоянным давлением,

по меньшей мере, один первый не проницаемый для текучей среды элемент, предназначенный для размещения с уплотнением на материале для задания соответствующей полости для потока текучей среды между каждым первым элементом и материалом,

первое средство с высоким сопротивлением потоку текучей среды, обеспечивающее сообщение с высоким сопротивлением текучей среде между источником под давлением и первыми полостями для потоков текучей среды,

первое уплотнительное средство для герметизации участка поверхности материала, окружающего первые не проницаемые для текучей среды элементы, для задания соответствующих не проницаемых для текучей среды областей между первыми полостями для потоков текучей среды и свободной негерметизированной поверхностью материала,

по меньшей мере, один второй не проницаемый для текучей среды элемент, предназначенный для размещения с уплотнением в соответствующих каналах, образованных в материале таким образом, чтобы задавались соответствующие вторые полости для потоков текучей среды между вторыми элементами и дном каналов,

второе средство с высоким сопротивлением потоку текучей среды, обеспечивающее сообщение с высоким сопротивлением текучей среде между источником под давлением и вторыми полостями для потоков текучей среды,

второе уплотнительное средство для герметизации участка поверхности материала, окружающего вторые не проницаемые для текучей среды элементы, для задания соответствующих не проницаемых для текучей среды областей между вторыми полостями для потоков текучей среды и свободной негерметизированной поверхностью материала, и

средство для измерения установившегося перепада давления на концах первого и второго средств с высоким сопротивлением потоку текучей среды для определения коэффициента проницаемости материала.

создание источника текучей среды под, по существу, постоянным давлением,

соединение источника текучей среды под постоянным давлением через соответствующее средство с высоким сопротивлением потоку текучей среды с одной или несколькими полостями для потоков текучей среды, образованными на материале или в нем,

образование соответствующих не проницаемых для текучей среды уплотнений на материале или в нем вокруг каждой полости для потока текучей среды с целью задания соответствующих не проницаемых для текучей среды областей между каждой полостью для потока текучей среды и свободной поверхностью материала и

измерение установившегося перепада давления на концах средства с высоким сопротивлением потоку текучей среды для определения коэффициента проницаемости материала.

создание источника текучей среды под, по существу, постоянным давлением,

соединение источника текучей среды под постоянным давлением через соответствующие первое и второе средства с высоким сопротивлением потоку текучей среды,

образование первой и второй полостей для потоков текучей среды на материале или в нем,

образование соответствующих не проницаемых для текучей среды уплотнений на материале или в нем вокруг первой и второй полостей для потоков текучей среды с целью задания соответствующих не проницаемых для текучей среды областей между каждой из полостей для потоков текучей среды и свободной поверхностью материала,

соединение на первом узле первого средства с высоким сопротивлением потоку текучей среды последовательно с первой полостью,

соединение на втором узле второго средства с высоким сопротивлением текучей среде последовательно со второй полостью и

измерение установившегося перепада давления на первом и втором узлах для получения показателя деформации в материале.

источник текучей среды под, по существу, постоянным давлением,

первый и второй не проницаемые для текучей среды элементы для наложения на различные места и уплотнения относительно материала таким образом, чтобы задавались соответствующие первая и вторая полости для потоков текучей среды между элементами и материалом,

первое и второе средства с высоким сопротивлением потоку текучей среды, обеспечивающие сообщение с высоким сопротивлением текучей среде между соответствующими первой и второй полостями и источником давления, при этом

первая полость на первом узле соединена последовательно с первым средством с высоким сопротивлением потоку текучей среды, а вторая полость на втором узле соединена последовательно со вторым средством с высоким сопротивлением потоку текучей среды,

уплотнительное средство для герметизации участков поверхности материала, окружающих первый и второй не проницаемые для текучей среды элементы, для задания не проницаемой для текучей среды области между первой и второй полостями и свободной негерметизированной поверхностью материала и

средство для измерения установившегося перепада давления на первом и втором узлах для получения показателя деформации в материале.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВОЗДУХОПРОНИЦАЕМОСТИ | 1997 |

|

RU2137124C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для определения воздухопроницаемости строительного материала | 1980 |

|

SU877433A1 |

| Устройство для определения воздухопроницаемости бетонных конструкций | 1981 |

|

SU1010518A1 |

Авторы

Даты

2006-01-10—Публикация

2001-05-28—Подача