Настоящее изобретение относится к технологии изготовления изделий, которые состоят из полимерного композиционного материала на основе непрерывных органических или неорганических волокон - армирующего наполнителя (сухой волокнистой заготовки), и термореактивной матрицы, ортогональным вакуумно-инфузионным процессом (Vacuum Infusion Orthogonal Impregnation Process - VIOIP) с последующим отверждением при повышенных температурах сухой волокнистой заготовки, пропитанной термореактивным олигомерным связующим - смолой.

Сухая волокнистая заготовка обычно представляет собой предварительно выложенную и уплотненную (предварительно уплотненную) заготовку из различных типов армирующего наполнителя, например, однонаправленной ленты, тканей различного плетения или мультиаксиальной непереплетенной ткани. Волокнистая заготовка может быть получена способом автоматической или ручной выкладки, уплотнением посредством ролика и лазерного нагрева или с помощью вакуума и повышенных температур.

При этом необходимо сказать о важности и необходимости выбора способа изготовления сухой волокнистой заготовки для получения качественных изделий при изготовлении изделий методами вакуумной инфузии и при изготовлении изделий сложной формы и интегральных конструкций, формуемых за один раз. Воспроизводимость качества деталей в соответствии с требованиями конструкторской и иной нормативной документации также должна рассматриваться в совокупности процессов предварительного формования и способа и устройства, рассматриваемого в настоящей заявке.

В настоящее время известно много способов изготовления изделий методом вакуумной инфузии категории RLI (Resin Liquid Infusion - инфузия жидкого связующего), представленных, например, в патенте США №6964561, МПК8 В29С 70/48, 2005 г.; патенте США №6630095, МПК7 В29С 70/44, 2003 г.; заявке WO №06/058541, МПК8 В29С 70/48, 2006 г. Вакуумная инфузия относится к так называемым безавтоклавным технологиям (out-of-autoclave), где формование происходит за счет давления вакуумного мешка на заготовку.

Общим принципом инфузии в данных работах является движение смолы от подающего канала вглубь сухой заготовки к каналу, который подключен к источнику вакуума. При этом могут использоваться дополнительные активаторы течения смолы, например, Resin Distribution Media (сетки для распределения связующего), позволяющие доставлять и распределять смолу от канала подачи. Это позволяет ускорять процесс инфузии и обеспечивать изготовление изделий сложной формы, в том числе интегральных. Как следствие, направление движения смолы определяется взаимным расположением каналов подачи смолы и вакуумных каналов, наличием и расположением сетки для распределения связующего.

Как дальнейшая эволюция классического процесса вакуумной инфузии известны способы изготовления волокнистых композитов (патент ЕПВ №1181149, МПК7 В29С 70/44, 2003 г.; J. W. Gillespie, Jr. et al. Process and Performance Evaluation of the Vacuum-Assisted Process // Journal of Composite Materials, Vol. 38, No. 20, 1803-1814, 2004; заявка США №2008/0136060, МПК8 B29C 70/44, 2008 г.), где находит применение полупроницаемая мембрана, которая проницаема для газов, но непроницаема для смолы. Применение полупроницаемых мембран кардинально меняет принцип подачи смолы, принятый в классических методах.

При использовании полупроницаемой мембраны волокнистая заготовка помещается в отдельно созданную полость, образованную с одной стороны полупроницаемой мембраной, а с другой стороны оснасткой или полупроницаемой мембраной. При этом обязательным условием является герметизация данной полости от полости, образованной пленкой вакуумного мешка. Использование полупроницаемой мембраны несет в себе несколько функций, основной из которых является создание воздухопроводящего канала, позволяющего откачивать воздух и газообразные включения в вакуумный канал. За счет использования полупроницаемой мембраны данный слой приобретает свое самое важное качество, а именно возможность создания равномерного значения вакуума по всей поверхности полупроницаемой мембраны и улучшения отвода газообразных включений от волокнистой заготовки по площади контакта с мембраной и дальнейшего транспортирования в вакуумный канал. Это позволяет уменьшить процент пористости в готовом изделии за счет постоянной дегазации внутренней полости, образуемой полупроницаемой мембраной.

Известен способ изготовления волокнистых композитов вакуумной инфузией (заявка США №2008/0136060, МПК8 В29С 70/44, 2008 г.). В указанном способе образуют рабочую полость, в которой размещают волокнистую преформу с расположенной на ее поверхности распределительной тканью, вакуумируют рабочую полость, что обеспечивает поступление смолы к волокнистой преформе за счет всасывания смолы под действием разрежения из расходной емкости с последующей инжекцией смолы в преформу и пропиткой преформы смолой, и отверждают пропитанную смолой преформу с образованием волокнистого композита. При этом осуществляют непрерывную откачку воздуха и газообразных включений из рабочей полости с противоположных поверхностей преформы. Устройство для осуществления указанного способа включает рабочую полость, которая связана с расходной емкостью, содержащей смолу, и с вакуумным насосом. Рабочая полость сообщается посредством полупроницаемых мембран, прилегающих к преформе, с расположенными с противоположных сторон от преформы первой и второй полостями, каждая из которых связана с вакуумным насосом. На поверхности преформы находится распределительная ткань, на которую подается смола. Во второй полости, обращенной к поверхности волокнистой преформы, на которую подается смола, размещена вентиляционная ткань для транспортирования газообразных компонентов, поступающих во вторую полость из рабочей полости, к вакуумному насосу.

Недостатками способа и устройства, реализующего указанный способ, являются недостаточное качество волокнистого композита, получаемого в процессе вакуумной инфузии, использование значительного количества дорогостоящих полупроницаемых мембран и трудоемкость изготовления волокнистых композитов сложной формы с интегрированными элементами усиления.

Как установлено заявителем, использование в указанном способе в качестве основного механизма, способствующего непрерывному удалению газообразных компонентов из объема рабочей полости с обеих сторон волокнистой преформы, полупроницаемых мембран, непосредственно прилегающих к поверхности преформы, повышает степень дегазации волокнистой преформы, но, тем не менее, не обеспечивает максимально эффективного удаления газообразных компонентов по всей поверхности преформы, что приводит к увеличению содержания пор и снижению заданной объемной доли волокна в композите.

Одними из основных вопросов, требующих решения при изготовлении изделий методом вакуумной инфузии наряду с обеспечением пропитки жидким связующим волокнистой заготовки является снижение пористости готового изделия и получение оптимального объемного содержания волокна в готовом изделии. При этом последний параметр является следствием, в том числе, и первых двух условий, и получение хороших результатов по всем трем параметрам позволяет получать изделия с высокой несущей способностью.

На получение хороших результатов по указанным параметрам оказывают влияние разные факторы, наиболее важными из которых являются оптимальная вязкость связующего при заданных условиях процесса (и сохранение требуемой вязкости в течение заданного промежутка времени), проницаемость материала волокнистой заготовки (материал и направление волокон, зазоры между лентами, тип плетения и т.д.), а также схема сборки и технологические материалы, применяемые при сборке вакуумного мешка. При этом надо заметить, что доля вклада этих факторов в получение хорошего изделия неравнозначна. При пропитке наиболее важными являются факторы обеспечения требуемой вязкости связующего и проницаемость волокнистой заготовки, причем чем меньше расстояние, проходимое связующим внутри волокнистой заготовки (а поперечные размеры заготовки всегда несопоставимо меньше ее продольных размеров), тем выше вероятность сохранения постоянной вязкости связующего и выше проницаемость заготовки, в то время как для параметров пористости и получения необходимого объемного содержания волокна наиболее важным становится фактор оптимальной схемы сборки вакуумного мешка и технологических материалов, применяемых при этом.

Значение пористости в готовом изделии обуславливается также качеством подготовки связующего (дегазации) для проведения пропитки волокнистой заготовки, что имеет большое значение при использовании классических способов вакуумной инфузии и существенно меньшее значение при использовании полупроницаемых мембран. Объемное содержание волокна в методе вакуумной инфузии во многом определяется направлением распространения жидкого связующего по объему волокнистой заготовки и применением технологических материалов, позволяющих обеспечивать равномерную передачу усилия, возникающего из-за разницы давлений. При этом под технологическими материалами авторы подразумевают не только непосредственно материалы (пленки, сетки для распределения связующего, жертвенные ткани и т.д.), которые применяются одноразово, но и дополнительные элементы, например цулаги или элементы оснастки, используемые многократно. В данном случае наибольшее значение имеет фактор распространения связующего, поскольку максимальная величина усилия на волокнистую заготовку со стороны вакуумного мешка неизменна, и может только уменьшаться, например, из-за снижения герметичности вакуумного мешка и потери вакуума. По наблюдениям авторов, снижение объемного содержания волокна обусловлено в первую очередь большим межслоевым расстоянием, которое увеличивается (раздвигается) и заполняется связующим в процессе пропитки, когда связующее движется вдоль слоев, в отличие от того, если бы связующее двигалось поперек (перпендикулярно) слоев и своим движением обеспечивало сохранность межслоевого расстояния, достигнутого при вакуумировании пакета и компрессии слоев герметичной пленкой вакуумного мешка.

Наиболее близким процессом вакуумной инфузии, обеспечивающим наиболее минимальное расстояние течения связующего внутри волокнистой заготовки, является поверхностный инфузионный процесс (Surface Infusion Process - SIP) (патент РФ №2480334, 2013, заявка №2012104190, 2012). В способе изготовления изделий из волокнистого полимерного композиционного материала поверхностным инфузионным процессом волокнистую заготовку размещают в рабочей камере, которая ограничена воздухопроницаемыми барьерным и фильтрующим слоями (патент ЕР 2604413 В1, 2015, заявка №11193118.4, 2011), при этом барьерный слой находится сверху волокнистой заготовки. Далее при помощи вакуумного канала создают условия, когда связующее поступает на накопительный компонент барьерного слоя с последующим накоплением и распределением связующего в накопительном компоненте барьерного слоя при температуре Т1. После этого увеличивают температуру до значения Т2, при достижении которой барьерный компонент становится проницаемым для связующего для обеспечения поверхностно-ортогонального объемного поступления связующего из накопительного компонента барьерного слоя к волокнистой заготовке и инжекции связующего в волокнистую заготовку с постоянной подачей связующего на накопительный компонент от канала подачи связующего. При этом осуществляют постоянную откачку газообразных включений из рабочей камеры через фильтрующий слой в вакуумный канал. После этого продолжают нагрев до температуры Т3 отверждения пропитанной связующим волокнистой заготовки с образованием изделия из волокнистого полимерного композиционного материала, удаляя из него излишки связующего и газообразные включения через фильтрующий и барьерный слои.

Недостатками данного способа является необходимость использования дорогостоящих технологических материалов и высокая трудоемкость сборки вакуумного мешка для волокнистых заготовок, содержащих интегрированный элемент усиления.

Все вышесказанное послужило основными предпосылками для создания способа и устройства для осуществления ортогонального способа вакуумной инфузии, предложенных в настоящей заявке.

Техническим результатом является достижение оптимального объемного содержания волокна, снижение пористости до минимальных значений, близких к нулевому, обеспечение пропитки изделий любой геометрии из различных волокнистых заготовок с помощью связующих, предназначенных для метода вакуумной инфузии, а также снижение трудоемкости сборки вакуумного мешка.

Технический результат достигается тем, что способ пропитки связующим слоистых волокнистых заготовок при изготовления изделий из полимерного композиционного материала на основе непрерывных органических и неорганических волокон и термореактивной матрицы ортогональным вакуумно-инфузионным методом включает следующие стадии, согласно которым волокнистую заготовку размещают в рабочей камере над воздухопроницаемым барьерным слоем, который совместно с оснасткой ограничивает рабочую камеру в нижней части, каналы подачи связующего располагают над верхними слоями волокнистой заготовки в ее наивысшей точке и каждый канал подачи связующего ограничивают непроницаемым для связующего барьером, а вакуумные каналы, обеспечивающие разрежение в рабочей, дренажной, компрессионной камерах и камере подачи связующего, располагают под воздухопроницаемым барьерным слоем,

при температуре T1 создают разрежение Pv1 в вакуумном канале, соединяющем рабочую камеру с первым источником вакуумирования, для пропитки волокнистой заготовки и обеспечения поступления связующего из камеры подачи связующего через каналы подачи связующего на поверхность дренажной цулаги и далее к волокнистой заготовке ортогонально ее волокнам от верхних слоев к нижним в направлении воздухопроницаемого, но непроницаемого для связующего барьерного слоя, расположенного под волокнистой заготовкой, за счет инфузии связующего под действием градиента разрежения ΔP=Pa-Pv1 из расходной емкости со связующим и связанной с ней камеры подачи связующего, в которых поддерживается атмосферное давление Ра,

причем для исключения возможности утечки связующего за внешние границы волокнистой заготовки создают разряжение Pv2, равное или большее Pv1, в вакуумном канале, соединяющем компрессионную камеру со вторым источником вакуумирования, при этом осуществляют постоянную откачку газообразных включений из рабочей камеры через проницаемый для газообразных включений, но непроницаемый для связующего барьерный слой и удаление паразитных включений в жертвенные слои барьерного слоя с одной стороны волокнистой заготовки,

затем продолжают нагрев и в интервале температур от Т1 до Т2 удаляют газообразные включения через вакуумный канал дренажной камеры,

после окончания пропитки осуществляют уплотнение волокнистой заготовки путем полного открытия на заданный промежуток времени канала компрессионной камеры,

после чего каналы подачи связующего перекрывают, продолжают нагрев до температуры Т3 и обеспечивают отверждение пропитанной связующим волокнистой заготовки с образованием изделия из волокнистого полимерного композиционного материала с заданным содержанием связующего, волокна и заданным уровнем пористости композиционного материала.

В варианте технического решения в качестве воздухопроницаемого, но непроницаемого для связующего барьерного слоя используют материал, состоящий из нескольких компонентов, в частности одним компонентом барьерного слоя является полупроницаемая мембрана, выполненная из материала, размер пор которого обеспечивает прохождение через него молекул газа, но препятствует прохождению молекул связующего - смолы, и другим компонентом барьерного слоя является жертвенный слой, позволяющий удалить барьерный слой с поверхности изделия после окончания процесса изготовления изделия.

В варианте технического решения полупроницаемая мембрана выполнена из вспененного политетрафторэтилена и нанесенного на нее олеофобного слоя.

В варианте технического решения жертвенный слой выполнен из полиэфира или модифицированного полиэфира.

В варианте технического решения барьеры, ограничивающие камеры и каналы подачи связующего, имеют в своем составе компонент, аналогично полупроницаемой мембране выполняющий функцию удаления воздуха и газообразных включений по всей поверхности волокнистой заготовки, но гарантирующий при этом наличие связующего и его перемещение в заданном направлении.

В варианте технического решения каналы подачи связующего не имеют связи между собой через жертвенные или распределительные слои.

В варианте технического решения площадь воздухопроницаемого, но не проницаемого для связующего барьерного слоя превышает площадь волокнистой заготовки.

В варианте технического решения подача связующего в рабочую камеру прекращается при полном вытеснении связующим воздуха и газов через воздухопроницаемый, но не проницаемый для связующего, барьерный слой и отсутствии возможности дальнейшей пропитки волокнистой заготовки за счет работы компрессионного камеры.

В варианте технического решения камеры подачи связующего, рабочая и компрессионная камеры ограничены при помощи герметизирующих жгутов для выполнения требований герметичности.

В варианте технического решения вакуумные каналы разряжения рабочей камеры и компрессионной камеры имеют различные источники вакуумирования для создания возможности независимого управления вакуумом в соответствующих камерах.

В варианте технического решения волокнистая заготовка содержит интегрированный элемент усиления.

Описанные выше материалы представляют собой набор нескольких функциональных слоев технологических материалов, которые вместе представляют собой так называемые барьерный слой. Барьерный слой имеет в своем составе барьерный компонент, непроницаемый для связующего, но проницаемый для воздуха и газообразных включений. В качестве барьерного слоя используют материал, представляющий собой набор нескольких компонентов. Одним компонентом барьерного слоя является полупроницаемая мембрана, выполненная из вспененного политетрафторэтилена и нанесенного на нее олеофобного слоя, непроницаемая для связующего, и проницаемая для воздуха и газообразных включений, и второй компонент - жертвенный слой, выполненный из полиэфира или модифицированного полиэфира. Применение таких типов материалов позволяет гибко комбинировать схемами сборки вакуумного мешка и обеспечить движение связующего перпендикулярно (ортогонально) направлению волокон в слоях заготовки по всей площади изделия.

Применение и расположение в технологическом пакете (в рабочей и дренажной камерах) указанных выше материалов в предлагаемом способе позволяет обеспечивать направленную равномерную пропитку волокнистой заготовки связующим ортогонально слоям волокнистой заготовки от ее наивысшей точки к наинизшей точке относительно оснастки, на которой уложена заготовка за счет максимально одновременного заполнения камер подачи связующего, дренажной цулаги и расположения барьерного слоя максимально по всей поверхности пропитываемой сухой волокнистой заготовки (преформы). При этом проницаемость барьерного слоя для газообразных включений позволяет проводить постоянное удаление их от поверхности волокнистой заготовки на всем протяжении процесса, начиная от вакуумирования рабочей камеры, в которой находится заготовка, до начала отверждения связующего.

Применение барьерного слоя для ограничения камеры подачи связующего при температуре T1 позволяет поступать связующему из накопительной камеры подачи связующего через дренажную цулагу к поверхности волокнистой заготовки равномерно по всей площади и позволяет реализовать поступление связующего в заготовку перпендикулярно поверхности (слоям) и реализовать ортогональный инфузионный процесс.

Кроме того, применение барьерного слоя, проницаемость которого сохраняется при всех температурах больше Т2, позволяет проводить удаление газообразных включений по всей поверхности волокнистой заготовки с постоянной подачей связующего от канала подачи связующего на протяжении всего ортогонального инфузионного процесса.

Применение барьерного слоя, характеристики которого позволяют выполнять функции, аналогичные полупроницаемым мембранам, позволяет создавать равномерный уровень вакуума по всей площади соприкосновения с волокнистой заготовкой и максимальной эффективно проводить удаление газообразных включений на протяжении всего процесса.

Наличие дополнительных технологических материалов не является необходимым условием для функционирования барьерного слоя, но при их использовании обязательным условием является их проницаемость для воздуха и газообразных включений от волокнистой заготовки со рабочей камеры и камеры подачи связующего, ограниченных барьерным слоем.

Технический результат также достигается тем, что устройство для осуществления способа содержит дренажную камеру, которая ограничена от окружающего пространства оснасткой и проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем, закрепленным на оснастке с помощью герметизирующих жгутов,

рабочую камеру для размещения волокнистой заготовки, причем рабочая камера ограничена от окружающего пространства оснасткой, воздухопроницаемым барьерным слоем и герметичной пленкой вакуумного мешка, закрепленной на оснастке с помощью герметизирующих жгутов, причем пленка вакуумного мешка охватывает дренажную камеру, слоистую волокнистую заготовку, расположенную на дренажной камере и содержащую жертвенные слои на свободных от оснастки поверхностях для обеспечения отвода газов и паразитных включений и плотного прилегания пленки вакуумного мешка к волокнистой заготовке, и камеру подачи связующего, расположенную над волокнистой заготовкой, при этом в камере подачи связующего размещены каналы подачи связующего, ограниченные воздухопроницаемым барьерным слоем, закрепленным на оснастке с помощью герметизирующих жгутов, и связанные с расходной емкостью со связующим, в которой обеспечивается атмосферное давление Ра, при этом каналы находятся в постоянном контакте с дренажной цулагой и волокнистой заготовкой за счет крепления каналов непосредственно на дренажной цулаге и оснастке, при этом по всей площади цулаги выполнены отверстия, предназначенные для проницаемости воздуха, газообразных включений и связующего,

компрессионную камеру, расположенную выше рабочей камеры и ограниченную от окружающего пространства оснасткой и герметичной пленкой вакуумного мешка, причем вакуумная пленка закреплена на оснастке с помощью герметизирующих жгутов, при этом компрессионная камера содержит дренажный материал компрессионной камеры, расположенный поверх рабочей камеры с волокнистой заготовкой,

и расходную емкость, подключенную к каналам подачи связующего, расположенного в камере подачи связующего,

при этом в оснастке под воздухопроницаемым барьерным слоем выполнены отверстия для подвода первого вакуумного канала, соединенного с источником вакуумирования рабочей камеры, а также между границей рабочей камеры и границей компрессионной камеры выполнены отверстия для подвода вторых вакуумных каналов, соединенных с источником вакуумирования компрессионной камеры,

причем герметичная пленка вакуумного мешка охватывает рабочую камеру, первый вакуумный канал, при помощи которого вакуумируются дренажная, рабочая камеры и камера подачи связующего, соединенный с первым источником вакуумирования, и второй вакуумный канал, соединенный со вторым источником вакуумирования, при помощи которого вакуумируется компрессионная камера,

причем величина разрежения в дренажной, рабочей камерах и камере подачи связующего одинакова за счет наличия проницаемости барьерного слоя и единого источника вакуумирования, а величина разряжения в компрессионной камере должна быть равной или большей, чем в указанных трех камерах, причем источники вакуумирования и могут быть выполнены связанными между собой, и тогда разряжение Pv1 в рабочей камере равно разряжению Pv2 в компрессионной камере, или не связанными между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить в компрессионной камере разряжение Pv2 большее или равное разряжению Pv1 в рабочей камере.

В варианте технического решения волокнистая заготовка находится в рабочей камере между барьерным слоем и дренажной цулагой, находящимися в непосредственном контакте с ней.

В варианте технического решения дренажная камера соединена с рабочей камерой при помощи жертвенной ткани для создания одинакового значения разрежения Pv1 в дренажной камере и в рабочей камере при помощи одного вакуумного канала и источника вакуумирования.

В варианте технического решения геометрия отверстий и их расположение на дренажной цулаге выбираются в зависимости от требуемой проницаемости цулаги для получения заданного качества формуемой поверхности изделия.

В варианте технического решения для выполнения отверстий в оснастке для подвода вакуумных каналов используются разъемные штуцеры, гарантирующие отсутствие отпечатков на готовой поверхности изделия и позволяющие выполнять замену вакуумных коммуникаций в случае нештатного проникновения связующего в вакуумные каналы.

В варианте технического решения волокнистая заготовка содержит интегрированный элемент усиления.

При этом изготовление деталей с интегрированными элементами усиления сложного сечения, выполняемых из сухих волокнистых заготовок за один цикл изготовления, в большинстве случаев возможно только при наличии дополнительных формообразующих элементов оснастки, обеспечивающих интеграцию элементов усиления с высоким качеством. При этом существует закономерность, подтверждающая зависимость качества детали с интегрированными элементами от площади используемой формообразующей оснастки, которая вместе с формуемой деталью находится в рабочей камере, ограниченной барьерным слоем, с одной стороны, и герметичной пленкой вакуумного мешка - с другой стороны, что, в свою очередь, ограничивает поверхность контакта камеры подачи связующего с волокнистой заготовкой, но не является ограничением для применения способа, указанного в данной заявке. Функции, которые несут в себе барьерный слои дренажной камеры и барьерный слой камеры подачи связующего, в случае изготовления деталей с интегрированными элементами усиления, которые, в свою очередь, обеспечиваются формообразующей оснасткой, полностью выполняются при условии введения дополнительных технологических материалов (жертвенных слоев), расположенных между сухими волокнистыми заготовками элементов усиления и формообразующей оснасткой, которые находятся в непосредственном контакте с барьерным слоем дренажной камеры и обеспечивают удаление воздуха и газообразных включений, а также распределение связующего по объему заготовки элемента усиления. Это справедливо также и при применении дополнительных формообразующих элементов для обеспечения качества поверхности, так называемых дренажных цулаг. При этом случае получение максимального эффекта может достигаться введением по площади сетки отверстий, предназначенных для проницаемости цулаги для воздуха, газообразных включений и связующего. Моделирование геометрии отверстий и их расположения позволяет создать необходимую проницаемость цулаги и получить необходимое качество формуемой поверхности.

Ниже изобретение объясняется более подробно посредством описания различных вариантов со ссылкой на приложенные чертежи, на которых изображено следующее.

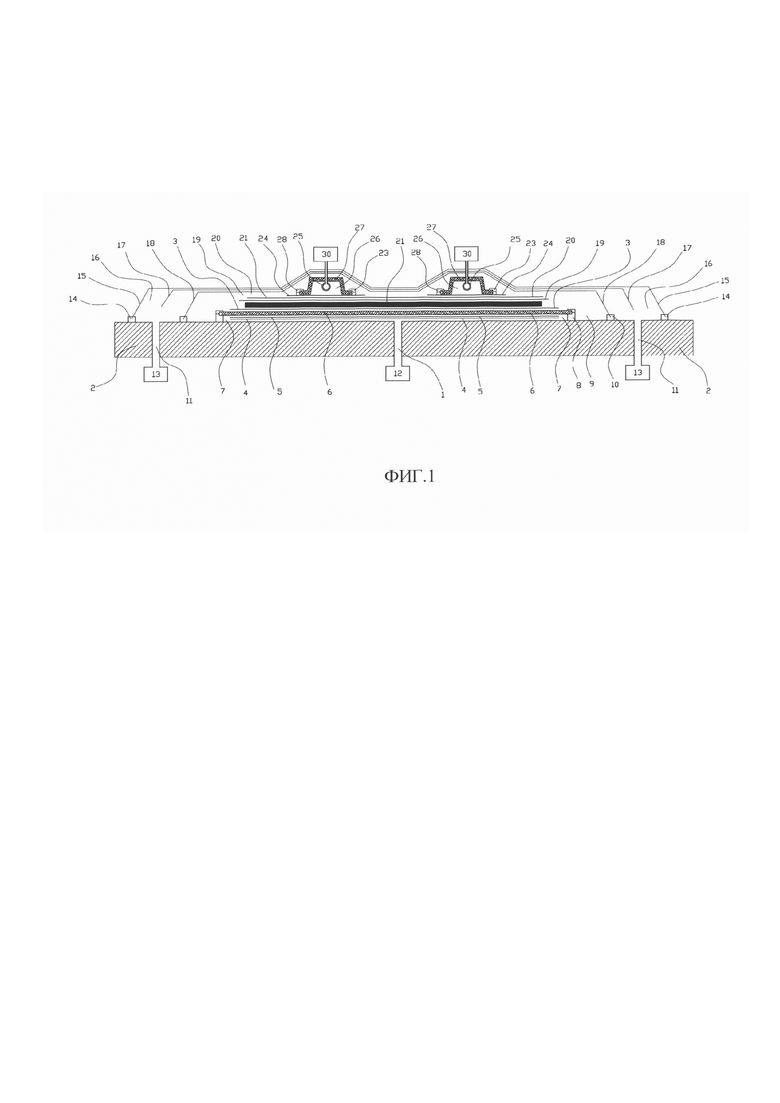

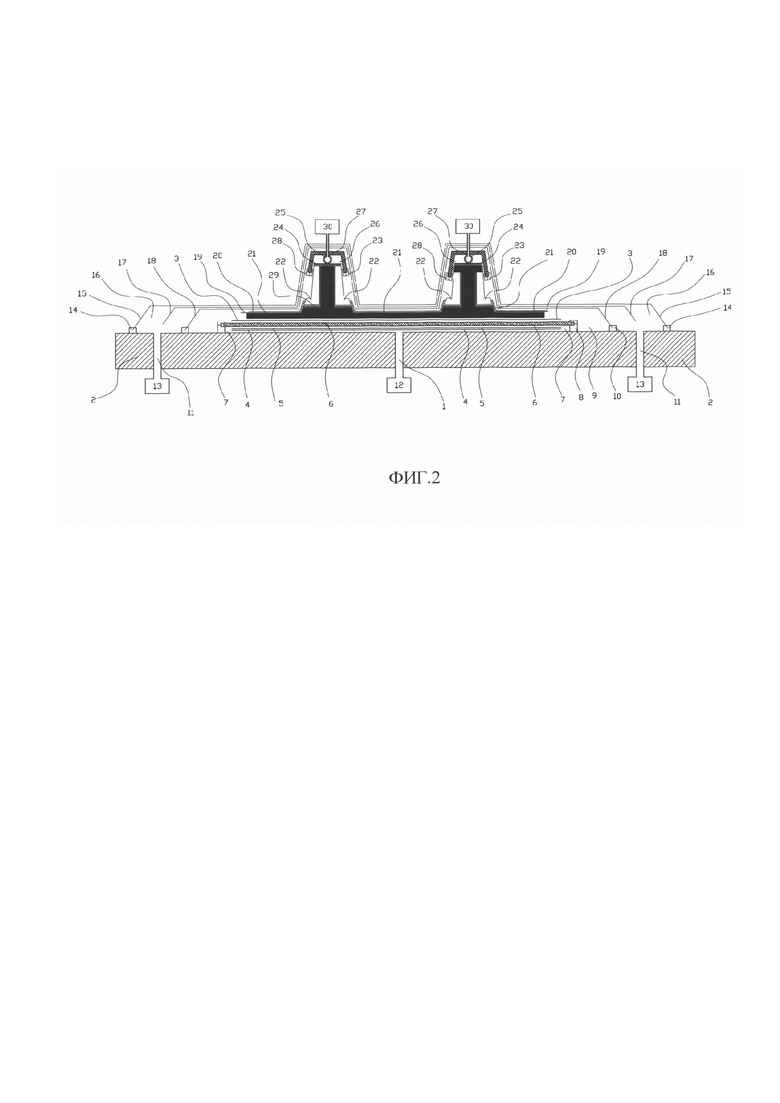

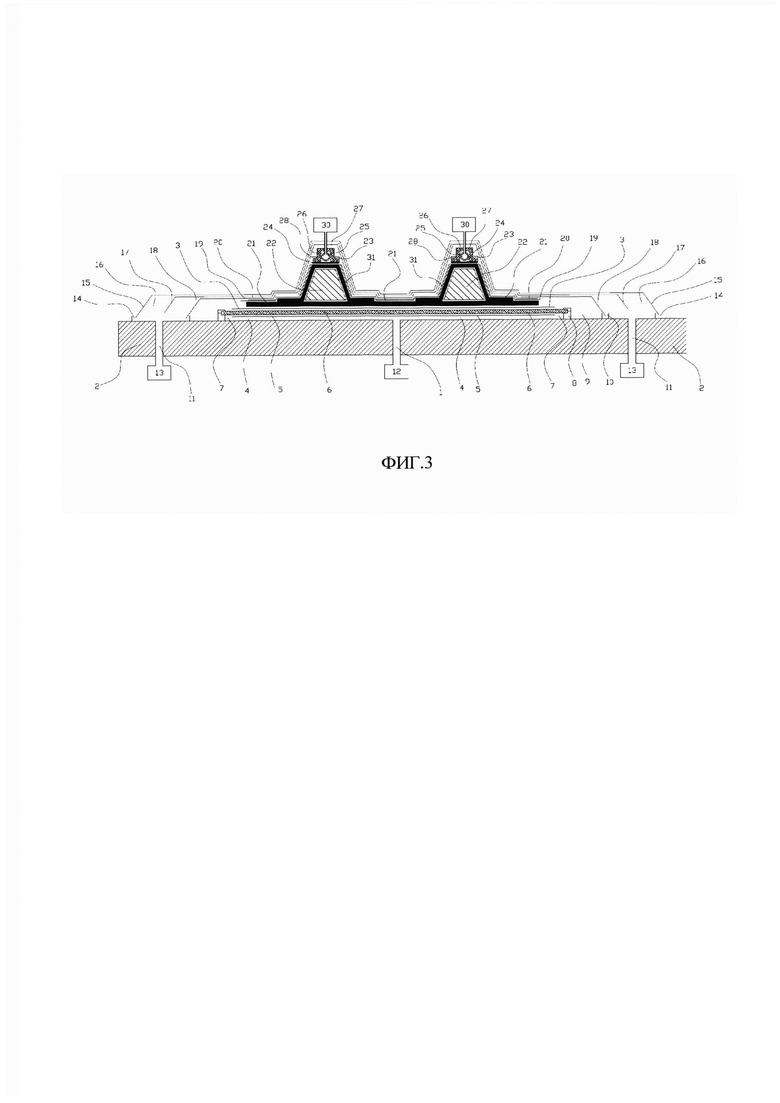

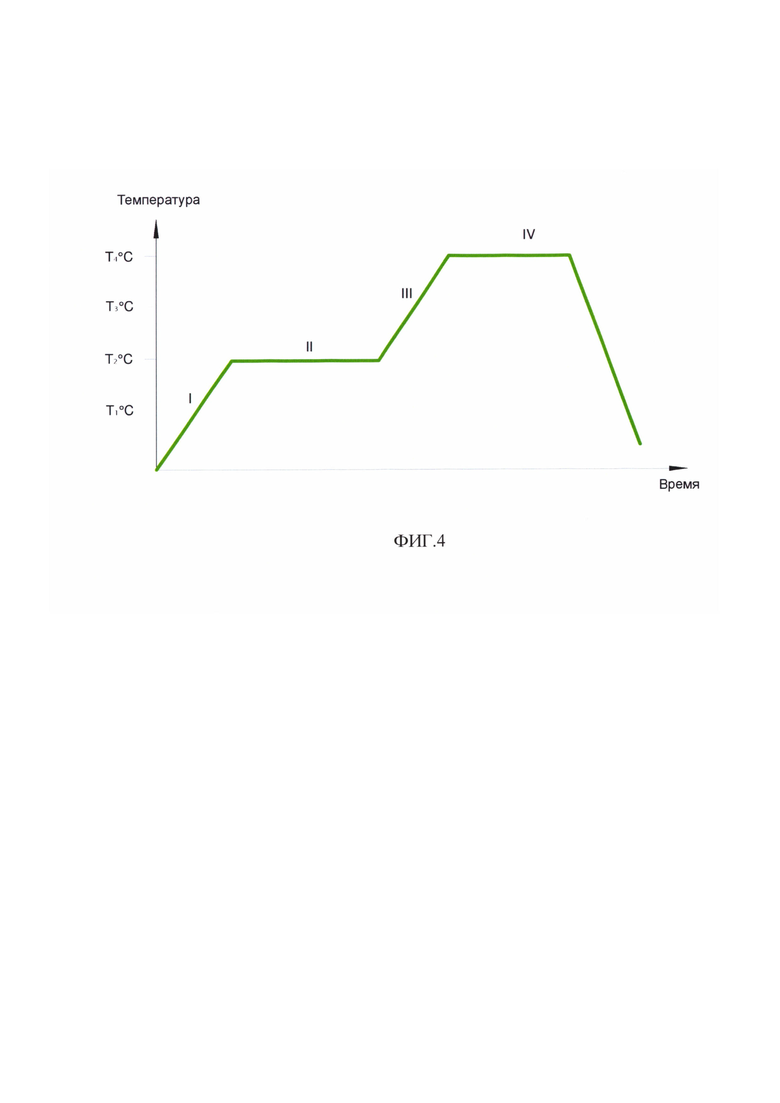

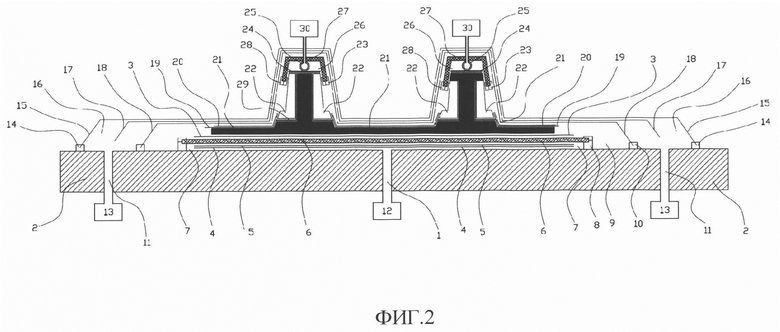

На фиг. 1 схематично изображено устройство для реализации заявляемого способа, на фиг. 2 показано устройство для реализации заявляемого способа, в котором волокнистая заготовка содержит интегрированный элемент усиления Т-образного сечения, на фиг. 3 изображено устройство для реализации заявляемого способа, в котором интегрированный элемент усиления имеет замкнутое сечение, на фиг. 4 приведены температуры на различных стадиях технологического процесса ортогональной вакуумной инфузии (I - стадия вакуумирования и разогрева слоистой волокнистой заготовки в оснастке для обеспечения необходимого уровня проницаемости связующего в объем волокнистой заготовки, II - стадия подачи связующего в каналы рабочей камеры, в течение которой связующее ортогонально пропитывает волокнистую заготовку, равномерно распределяется по объему заготовки, пропитывая волокна заготовки, и выталкивает газообразные и паразитные включения к воздухопроницаемому барьерному слою в нижней части рабочей камеры, III - стадия, во время которой проходят определенные химические реакции, IV - стадия отверждения изделия).

На фиг. 1 показано устройство, с помощью которого реализуется заявляемый способ. Устройство включает четыре последовательно сформированные на оснастке 2 и 22 камеры - дренажную камеру 7, рабочую камеру 9, в которой находятся волокнистая заготовка 21 и камеры подачи связующего 26, и компрессионную камеру 16.

Дренажная камера 7 ограничена относительно окружающего пространства проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем 6, представляющим собой полупроницаемую мембрану и закрепленным на оснастке 2 при помощи герметизирующих жгутов 8, и оснасткой 2. Дренажная камера 7 связана посредством вакуумного канала 1 с источником вакуумирования 12. Для выполнения вакуумного канала 1 в оснастке для подвода вакуумно-инфузионных коммуникаций используются разъемные штуцеры, гарантирующие отсутствие отпечатков на готовой поверхности законченного изделия и позволяющие выполнять замену вакуумных коммуникаций в случае нештатного проникновения связующего в вакуумные каналы. Полупроницаемая мембрана барьерного слоя 6 дренажной камеры 7 проницаема для газа, но непроницаема для связующего. Расположенные в дренажной камере слои жертвенной ткани 4 и 5 позволяют транспортировать воздух и газообразные включения от поверхности заготовки 21 в вакуумный канал 1. При этом за счет того, что мембрана барьерного слоя 6 является воздухопроницаемой, дренажная камера 7 соединена с рабочей камерой 9 при помощи жертвенной ткани 3, что позволяет создать одинаковое значение разрежения Pv1 в дренажной камере 7 и в рабочей камере 9, при этом используют один вакуумный канал 1, подключенный к источнику вакуума 12. Жертвенная ткань 3, 4, 5 может быть выполнена, например, из полиамидной, полиэфирной ткани или ткани на основе политетрафторэтилена, с антиадгезионным покрытием или без него.

Проницаемый для газообразных включений, но не проницаемый для связующего барьерный слой 6 содержит в своем составе воздухопроницаемую мембрану, выполненную из материала, размер пор которого обеспечивает прохождение через него молекул газа, но препятствует прохождению молекул связующего - смолы. Габариты барьерного слоя 6 выбираются больше площади поверхности волокнистой заготовки 21. В варианте технического решения, представленного фиг. 2, габариты барьерного слоя 6 выбираются больше площади поверхности волокнистой заготовки, свободной от формообразующей оснастки 22.

Дренажные слои 4 и 5 жертвенной ткани располагаются на поверхности оснастки 2 и при необходимости фиксируются липкой лентой, при этом поверхность оснастки 2 может быть предварительно обработана антиадгезионной смазкой. Воздухопроводящие дренажные слои 4, 5 и 3 служат для создания проводящего слоя между оснасткой 2 и волокнистой заготовкой 21, а также для обеспечения одинакового градиента разрежения ΔP=Pa-Pv1 ортогонально волокнам заготовки 21 по всему объему дренажной 7 и рабочей 9 камер от камеры подачи связующего 26 к вакуумному каналу 1. Воздухопроводящий компонент является дышащим и одновременно характеризуется параметром, не оказывающим влияния на качество поверхности готового изделия. Слои 4 и 5 дренажной камеры находятся в постоянном контакте с вакуумным каналом 1.

Камеры подачи связующего 26 располагаются в наивысшей точке волокнистой заготовки 21 и ограничены относительно окружающего пространства проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем 27, представляющим собой полупроницаемую мембрану, аналогично мембране 6, и закрепленым на оснастке 22 при помощи герметизирующих жгутов 23, оснасткой 22 и волокнистой заготовкой 21. Над волокнистой заготовкой 21 может быть расположено несколько независимых и непосредственно несвязанных друг с другом камер подачи связующего 26. Связь всех сформированных камер подачи связующего друг с другом осуществляется опосредствованно через волокнистую заготовку посредством вакуумного канала 1 с источником вакуума 12. В камере подачи связующего 26 располагают канал подачи связующего 25, связанный с расходной емкостью 30 со связующим, в которой во время всего процесса инфузии обеспечивается атмосферное давление Ра. Канал 25 находится в постоянном контакте с дренажной цулагой 24 и волокнистой заготовкой 21, что обеспечивается, например, непосредственным креплением канала 25 на дренажной цулаге 24 и оснастке 22. Полупроницаемая мембрана барьерного слоя 27 камеры подачи связующего 26 проницаема для газа, но непроницаема для связующего, а дренажная цулага 24 и волокнистая заготовка 21 проницаема для газов и связующего, что гарантирует, при возникновении разряжения Pv1 в рабочей камере и в камере подачи связующего от вакуумного канала 1, направленное перемещение связующего. Расположенные в камере подачи связующего дренажная цулага 24 и слои жертвенной ткани 29 позволяют транспортировать связующее за счет градиента разрежения ΔP=Pa-Pv1 от поверхности волокнистой заготовки 21 ортогонально ее слоям внутрь заготовки в направлении к барьерному слою 6, перемещая при этом перед фронтом связующего воздух и газообразные включения в жертвенную ткань дренажных слоев 3, 4, 5 и 19, 20 и в вакуумный канал 1.

Жертвенная ткань дренажных слоев 3, 4, 5 и 19, 20 предназначена для отвода газообразных и паразитных включений из волокнистой заготовки и исключения влияния мембраны, вакуумной пленки и оснастки на качество внешней поверхности готового волокнистого композита, а также для защиты поверхности композита во время его транспортировки.

Сформированная рабочая камера 9 охватывает собой дренажную камеру 7 и камеры подачи связующего 26, и ограничена относительно окружающего пространства герметичной пленкой вакуумного мешка 18, при этом герметичная пленка 18 закреплена при помощи герметизирующего жгута 10 на оснастке 2, и оснасткой 2. Герметичная пленка 18 предназначена для обеспечения заданного уровня вакуума Pv1 в рабочей 9 и дренажной 7 камерах, а также для создания необходимого для перемещения связующего градиента разрежения ΔP=Pa-Pv1 и давления в камере подачи связующего. Герметичная пленка 18 обеспечивает первый контур общей герметизации вакуумного мешка.

В рабочей камере 9 размещены оснастка 22, камеры подачи связующего 26 и волокнистая заготовка 21, на внутренней поверхности которой, обращенной к оснастке 22 и пленке вакуумного мешка 18, отсутствуют какие-либо материалы для распределения связующего, а наличие жертвенных слоев 19-20 на свободных от оснастки 22 поверхностях волокнистой заготовки 21 обеспечивает отвод газов и паразитных включений, плотное прилегание вакуумной пленки 18 к волокнистой заготовке 21, и, таким образом, препятствует утечке связующего за внешние границы волокнистой заготовки. Отсутствие распределительной ткани при обеспечении ортогонального перемещения связующего относительно волокон заготовки от канала подачи связующего 25 в направлении к дренажной камере 7 позволяет обеспечить равномерное распределение связующего в волокнистой заготовке и избежать появления в ней пустот и других возможных дефектов. Рабочая камера 9 через проницаемые для воздуха и газообразных включений барьерный слой 6 подключена к источнику вакуумирования 12 через вакуумный канал 1, что позволяет создать в рабочей камере разрежение ΔP=Pa-Pv1.

Сверху рабочей камеры 9 сформирована вторая полость -компрессионная камера 16, которая ограничена относительно окружающего пространства оснасткой 2 и герметичной пленкой вакуумного мешка 15, при этом герметичная пленка 15 закреплена на оснастке 2 при помощи герметизирующего жгута 14. Герметичная пленка 15 компрессионной камеры 16 предназначена для создания дополнительного давления на волокнистую заготовку 21 для исключения возможности утечки связующего за внешние границы волокнистой заготовки. Компрессионная камера 16 соединена через вакуумный канал 11 со вторым источником вакуумирования 13, причем источники вакуумирования 12 и 13 могут быть связаны между собой, и тогда разряжение Pv1 в рабочей камере равно разряжению Pv2 в компрессионной камере, или не связаны между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить разряжение Pv2 в компрессионной камере большее или равное разряжению Pv1 в рабочей камере. Герметичная пленка 15 обеспечивает второй контур общей герметизации вакуумного мешка.

Компрессионная камера 16 посредством вакуумного канала 11 подсоединена через разъемные штуцеры ко второму источнику вакуумирования 13, канал 11 находится в постоянном контакте с дренажной тканью 17, что обеспечивает равномерное прижатие и давление вакуумной пленки 15 на всю рабочую камеру 9 вместе с волокнистой заготовкой 21. Дренажный материал 17 компрессионной камеры может быть выполнен в виде активатора течения - жесткой сетчатой структуры, не сжимаемой в условиях вакуума, например, в виде полиэтиленового плетеного материала. Дренажный материал 17 рабочей полости также может быть выполнен в виде нетканого волокнистого материала на основе нейлона. Площадь дренажного материала 17 компрессионной камеры выбирается больше площади поверхности волокнистой заготовки 21. Герметичные уплотнители 10, 14 и 23 могут быть выполнены в виде герметизирующего жгута.

Упомянутые выше технологические материалы (вакуумная пленка, жертвенная ткань, дренажный материал и др.) отвечают общим требованиям, предъявляемым к материалам, используемым в способе вакуумной инфузии, в том числе они обладают требуемой химической и термической стойкостью. Они способны повторять геометрию готового волокнистого композита за счет растяжения, образования складок и прочего.

Заявляемые способ и устройство могут быть без модификации применены для изготовления изделий различной геометрии, в том числе изделий с интегрированными элементами усиления различного профиля. На фиг. 3 иллюстрируется устройство, в котором волокнистая заготовка 21 включает элемент усиления замкнутого сечения 31 (поз. 22 - технологическая формообразующая оснастка, которая может быть изготовлена, например, из металла или углепластика Оснастка 22 может изготавливаться в виде твердого тела, сохраняющего свою форму при воздействии на него параметров технологического процесса).

Заявляемый способ реализуется следующим образом.

На I стадии технологического процесса камеры 7 и 9 вакуумируются при помощи вакуумного канала 1, соединенного с источником вакуумирования 12, причем величина разрежения Pv1 в камерах одинакова за счет наличия проницаемости для воздуха барьерного слоя 6, а также наличия жертвенной ткани 3, соединяющей между собой дренажную камеру 7 и рабочую камеру 9. Одновременно вакуумируется компрессионная камера 16 при помощи вакуумного канала 11, соединенного с источником вакуумирования 13, причем величина разрежения Pv2 в компрессионной камере должна быть равной или большей давления Pv1 дренажной и рабочей камер. Процесс вакуумирования сопровождается подъемом температуры всех камер до величины T1 (порядка 110°С или иной)

После вакуумирования всех камер на стадии II при температуре T1 (от 110°С или иной) в камеру подачи связующего 26 через канал подачи связующего 25 на дренажную цулагу 24 подается связующее, поступающее на слои жертвенной ткани 29. Канал подачи связующего в камере подачи связующего быстро заполняется связующим и распределяет его по всей площади дренажной цулаги 24. Барьерный компонент в составе барьерного слоя 27 не позволяет связующему проникать от канала подачи связующего куда-либо, кроме как вглубь волокнистой заготовки 21. При этом накопленное связующее за счет градиента разряжения и давления пленки вакуумного мешка 15 компрессионной камеры 16 начинает поступать перпендикулярно вниз вглубь волокнистой заготовки 21 ортогонально слоям этой заготовки, пропитывая ее. Пленка вакуумного мешка 18 рабочей камеры, поддерживаемая пленкой вакуумного мешка 15 компрессионной камеры 16, удерживает связующее внутри волокнистой заготовки 21 и исключает возможности утечки связующего за внешние границы волокнистой заготовки за границами каналов подачи связующего.

Связующее, израсходованное из камеры подачи связующего 26, продолжает поступать в эту камеру из расходной емкости 30 через каналы 25, обеспечивая таким образом канал, сформированный цепочкой последовательных элементов: расходная емкость 30 - канал подачи связующего 25 - дренажная цулага 24 - волокнистая заготовка 5 - дренажная камера 7 - вакуумный канал 1 - источник вакуумирования 12. Каждый элемент этой цепочки находится в непосредственном контакте с соседним элементом, что, при существующей разности давлений ΔР, способствует эффективной пропитке волокнистой заготовки 21 связующим, не поступлению излишков связующего в заготовку и одновременному вытеснению из волокнистой заготовки газообразных и паразитных включений с их последующей транспортировкой к жертвенным слоям воздухопроницаемого барьерного слоя 6, находящегося на противоположной от канала подачи связующего стороне волокнистой заготовки 21, и в вакуумный канал 1, и получению бездефектного волокнистого полимерного композиционного материала.

При описанной выше организации процесса инфузии волокнистой заготовки 21 контроль процесса пропитки осуществляется по расходу заданного количества связующего, поданного в волокнистую заготовку, и/или по достижению минимально заданной скорости подачи связующего из расходной емкости 30 в канал подачи связующего 25, что связано с изменением проницаемости волокнистой заготовки после полного заполнения связующим заготовки.

Одновременно с этим дренажная камера 7 создает равномерное разрежение Pv1 и обеспечивает непрерывную дегазацию связующего, заполняющего слои волокнистой заготовки 21, и постоянное удаление газообразных и паразитных включений от внешней поверхности волокнистой заготовки 21, прилегающей к барьерному слою 6, в жертвенные слои 4,5 и вакуумный канал 1. При этом разрежение в камерах 26, 9 и 7 максимально и одинаково в течение всего процесса инфузии, что позволяет получить максимальное объемное содержание волокна в готовом изделии при минимальной пористости и требуемой толщине.

Одновременно с этим компрессионная камера 9 создает равномерное разрежение Pv2, равное или большее чем Pv1, и обеспечивает исключение возможности утечки связующего за границы волокнистой заготовки 21 и дополнительное давление на стенки камеры подачи связующего 26 для обеспечения направленного перемещения связующего внутрь волокнистой заготовки.

На конечном этапе стадии II (после окончания пропитки) создается уплотнение пропитанной волокнистой заготовки путем стопроцентного открытия на определенный промежуток времени канала 11 компрессионной камеры. Продолжительность уплотнения определяется исходя из габаритов волокнистой заготовки, количества и расположения каналов 11, применяемого связующего.

После окончания уплотнения на стадии III канал подачи связующего 25 перекрывается и выполняется подъем температур в интервале от Т2 до Т3 (от 110°С до 200°С), во время которой проходят определенные химические реакции. Стадия III позволяет максимально удалить воздух и газообразные включения из волокнистой заготовки 21, а также позволяет учесть физико-химические параметры применяемого связующего и требования к процессу отверждения, рекомендованные производителями связующих.

На всех стадиях процесса величина разрежения одинакова в камерах 7, 9 и 26 и обеспечивается вакуумным каналом 1 (на стадии I и II) и вакуумным каналом 13 (на стадиях II, III и IV). Отверждение волокнистой заготовки осуществляется на стадии IV при температурах от 160°С до 200°С в течение времени, рекомендованного производителями связующего. После охлаждения готовое изделие извлекается из камеры 9, причем наличие жертвенных слоев в барьерном слое бив рабочей камере 9 позволяет отделить их от изделия без больших усилий и приложения больших изгибающих нагрузок.

Максимальные размеры изделий из волокнистых полимерных композиционных материалов, получаемых по заявляемому способу, практически не ограничены, и могут быть реализованы при использовании широкого перечня армирующих наполнителей и связующих, при этом максимальная толщина изделий ограничена только характеристиками применяемых материалов.

Таким образом, заявляемые способ и устройство позволяют изготавливать методом ортогональной пропитки вакуумно-инфузионным процессом изделия высокого качества из слоистых волокнистых полимерных композиционных материалов, с заданной геометрией и очень низким уровнем пористости, в том числе изделия сложной формы с интегрированными элементами усиления.

Также заявляемые способ и устройство позволяют существенно снизить трудоемкость сборки устройства за счет уменьшения количества применяемых технологических материалов, сократить время технологического цикла подготовки устройства и обеспечить меньшую себестоимость изготовления изделий при сохранении требуемого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ КОМПОЗИТОВ ВАКУУМНОЙ ИНФУЗИЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ВАКУУМНОЙ ИНФУЗИЕЙ | 2024 |

|

RU2834552C1 |

| Способ и устройство для изготовления композитного изделия | 2019 |

|

RU2748461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ВАКУУМ-АВТОКЛАВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2021130C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| Способ изготовления полого конструктивного элемента из композиционного материала | 2016 |

|

RU2633719C1 |

Группа изобретений относится к технологии изготовления изделий из полимерного композиционного материала на основе непрерывных органических или неорганических волокон и термореактивной матрицы ортогональным вакуумно-инфузионным процессом. Способ пропитки слоистых волокнистых заготовок связующим при изготовления изделий из полимерного композиционного материала содержит следующие стадии. Волокнистую заготовку размещают в рабочей камере над воздухопроницаемым, но непроницаемым для связующего барьерным слоем, при этом каналы подачи связующего располагают над верхними слоями волокнистой заготовки в ее наивысшей точке и каждый канал подачи связующего ограничивают непроницаемым для связующего барьером, а вакуумные каналы, обеспечивающие разрежение в рабочей, дренажной, компрессионной камерах и камере подачи связующего, располагают под нижними слоями волокнистой заготовки. При температуре Т1 создают разрежение Pv1 в вакуумном канале, соединяющем рабочую камеру с первым источником вакуумирования, для обеспечения поступления связующего из камеры подачи связующего через каналы подачи связующего на поверхность дренажной цулаги и далее к волокнистой заготовке ортогонально ее волокнам от верхних слоев к нижним в направлении воздухопроницаемого, но непроницаемого для связующего барьерного слоя, расположенного под волокнистой заготовкой, за счет инфузии связующего под действием градиента разрежения ΔP=Pa-Pv1 из расходной емкости со связующим, в которой поддерживается атмосферное давление Ра. При этом для исключения возможности утечки связующего за внешние границы волокнистой заготовки создают разряжение Pv2, равное или большее Pv1, в вакуумном канале, соединяющем компрессионную камеру со вторым источником вакуумирования, и осуществляют постоянную откачку газообразных включений из рабочей камеры через проницаемый для газообразных включений, но непроницаемый для связующего барьерный слой и удаление паразитных включений в жертвенные слои с одной стороны волокнистой заготовки. Затем продолжают нагрев и в интервале температур от T1 до Т2 удаляют газообразные включения через вакуумный канал дренажной камеры. После окончания пропитки осуществляют уплотнение волокнистой заготовки путем полного открытия на заданный промежуток времени канала компрессионной камеры. Далее каналы подачи связующего перекрывают, продолжают нагрев до температуры Т3 и обеспечивают отверждение пропитанной связующим волокнистой заготовки с образованием изделия из волокнистого полимерного композиционного материала с заданным содержанием связующего, волокна и заданным уровнем пористости композиционного материала. Техническим результатом группы изобретений является достижение оптимального объемного содержания волокна, снижение пористости до минимальных значений, близких к нулевому, обеспечение пропитки изделий любой геометрии из различных волокнистых заготовок с помощью связующих, предназначенных для метода вакуумной инфузии, а также снижение трудоемкости сборки вакуумного мешка. 2 н. и 15 з.п. ф-лы, 4 ил.

1. Способ пропитки слоистых волокнистых заготовок связующим при изготовления изделий из полимерного композиционного материала на основе непрерывных органических и неорганических волокон и термореактивной матрицы ортогональным вакуумно-инфузионным методом, включающий следующие стадии, согласно которым:

волокнистую заготовку (21) размещают в рабочей камере (9) над воздухопроницаемым барьерным слоем (6), который совместно с оснасткой (2) ограничивает рабочую камеру (9) в нижней части, при этом каналы подачи связующего (25) располагают над верхними слоями волокнистой заготовки (21) в ее наивысшей точке и каждый канал подачи связующего (25) ограничивают непроницаемым для связующего барьером, а вакуумные каналы (1, 11), обеспечивающие разрежение в рабочей (9), дренажной (7), компрессионной (16) камерах и камере подачи связующего (26), располагают под воздухопроницаемым барьерным слоем (6),

при температуре T1 создают разрежение Pv1 в вакуумном канале (1), соединяющем рабочую камеру (9) с первым источником вакуумирования (12), для пропитки волокнистой заготовки и обеспечения поступления связующего из камеры подачи связующего (26) через каналы (25) подачи связующего на поверхность дренажной цулаги (24) и далее к волокнистой заготовке (21) ортогонально ее волокнам от верхних слоев к нижним в направлении воздухопроницаемого, но непроницаемого для связующего барьерного слоя (6), расположенного под волокнистой заготовкой (21), за счет инфузии связующего под действием градиента разрежения ΔP=Pa-Pv1 из расходной емкости (30) со связующим и связанной с ней камеры подачи связующего, в которых поддерживается атмосферное давление Ра,

причем для исключения возможности утечки связующего за внешние границы волокнистой заготовки создают разрежение Pv2, равное или большее Pv1, в вакуумном канале (11), соединяющем компрессионную камеру (16) со вторым источником вакуумирования (13), при этом осуществляют постоянную откачку газообразных включений из рабочей камеры (9) через проницаемый для газообразных включений, но непроницаемый для связующего барьерный слой (6) и удаление паразитных включений в жертвенные слои с одной стороны волокнистой заготовки (21),

затем продолжают нагрев и в интервале температур от T1 до Т2 удаляют газообразные включения через вакуумный канал (1) дренажной камеры (7),

после окончания пропитки осуществляют уплотнение волокнистой заготовки (21) путем полного открытия на заданный промежуток времени канала (11) компрессионной камеры (16),

после чего каналы подачи (25) связующего перекрывают, продолжают нагрев до температуры Т3 и обеспечивают отверждение пропитанной связующим волокнистой заготовки (21) с образованием изделия из волокнистого полимерного композиционного материала с заданным содержанием связующего, волокна и заданным уровнем пористости композиционного материала.

2. Способ по п. 1, отличающийся тем, что в качестве воздухопроницаемого, но непроницаемого для связующего барьерного слоя (6) используют материал, состоящий из нескольких компонентов, в частности одним компонентом барьерного слоя является полупроницаемая мембрана, выполненная из материала, размер пор которого обеспечивает прохождение через него молекул газа, но препятствует прохождению молекул связующего - смолы, и другим компонентом барьерного слоя является жертвенный слой, позволяющий удалить барьерный слой с поверхности изделия после окончания процесса изготовления изделия.

3. Способ по п. 2, отличающийся тем, что полупроницаемая мембрана выполнена из вспененного политетрафторэтилена и нанесенного на нее олеофобного слоя.

4. Способ по п. 2, отличающийся тем, что жертвенный слой выполнен из полиэфира или модифицированного полиэфира.

5. Способ по п. 1, отличающийся тем, что барьеры, ограничивающие камеры и каналы подачи (25) связующего, имеют в своем составе компонент, аналогично полупроницаемой мембране выполняющий функцию удаления воздуха и газообразных включений по всей поверхности волокнистой заготовки (21), но гарантирующий при этом наличие связующего и его перемещение в заданном направлении.

6. Способ по п. 1, отличающийся тем, что каналы подачи (25) связующего не имеют связи между собой через жертвенные или распределительные слои.

7. Способ по п. 1, отличающийся тем, что площадь воздухопроницаемого, но непроницаемого для связующего барьерного слоя (6) превышает площадь волокнистой заготовки (21).

8. Способ по п. 1, отличающийся тем, что подача связующего в рабочую камеру (9) прекращается при полном вытеснении связующим воздуха и газов через воздухопроницаемый, но непроницаемый для связующего барьерный слой (6) и отсутствии возможности дальнейшей пропитки волокнистой заготовки (21) за счет работы компрессионной камеры (16).

9. Способ по п. 1, отличающийся тем, что камеры подачи связующего (26), рабочая (9) и компрессионная (16) камеры ограничены при помощи герметизирующих жгутов для выполнения требований герметичности.

10. Способ по п. 1, отличающийся тем, что вакуумные каналы разрежения рабочей камеры (9) и компрессионной камеры (16) имеют различные источники вакуумирования (12, 13) для создания возможности независимого управления вакуумом в соответствующих камерах.

11. Способ по п. 1, отличающийся тем, что волокнистая заготовка содержит интегрированный элемент усиления.

12. Устройство для осуществления способа по пп. 1-11, содержащее дренажную камеру (7), которая ограничена от окружающего пространства оснасткой (2) и проницаемым для воздуха и газообразных включений, но непроницаемым для связующего барьерным слоем (6), закрепленным на оснастке (2) с помощью герметизирующих жгутов (8),

рабочую камеру (9) для размещения волокнистой заготовки (21), причем рабочая камера (9) ограничена от окружающего пространства оснасткой (2) и герметичной пленкой вакуумного мешка (18), закрепленной на оснастке с помощью герметизирующих жгутов (10), причем пленка вакуумного мешка (18) охватывает дренажную камеру (7), слоистую волокнистую заготовку (21), расположенную на дренажной камере (7) и содержащую жертвенные слои (19,20) на свободных от оснастки (22) поверхностях для обеспечения отвода газов и паразитных включений и плотного прилегания пленки вакуумного мешка (18) к волокнистой заготовке (21), и камеры подачи связующего (26), расположенные над волокнистой заготовкой, при этом в камерах подачи (26) связующего размещены каналы подачи (25) связующего, ограниченные воздухопроницаемым барьерным слоем, закрепленным на оснастке с помощью герметизирующих жгутов, и связанные с расходной емкостью со связующим (30), в которой обеспечивается атмосферное давление Ра, при этом каналы подачи (25) связующего находятся в постоянном контакте с дренажной цулагой (24) и волокнистой заготовкой (21) за счет крепления каналов подачи (25) связующего непосредственно на дренажной цулаге (24) и оснастке (22), при этом по всей площади цулаги (24) выполнены отверстия, предназначенные для проницаемости воздуха, газообразных включений и связующего,

компрессионную камеру (16), расположенную выше рабочей камеры (9) и ограниченную от окружающего пространства оснасткой (2) и герметичной пленкой вакуумного мешка (15), причем вакуумная пленка закреплена на оснастке с помощью герметизирующих жгутов (14), при этом компрессионная камера (16) содержит дренажный материал компрессионной камеры, расположенный поверх рабочей камеры с волокнистой заготовкой (21),

и расходную емкость (30), подключенную к каналам подачи (25) связующего, расположенного в камере подачи связующего (26),

при этом в оснастке под воздухопроницаемым барьерным слоем выполнены отверстия для подвода первого вакуумного канала (1), соединенного с источником вакуумирования (12) рабочей камеры (9), а также между границей рабочей камеры (9) и границей компрессионной камеры (16) выполнены отверстия для подвода вторых вакуумных каналов (11), соединенных с источником вакуумирования (13) компрессионной камеры (16),

причем герметичная пленка вакуумного мешка (15) охватывает рабочую камеру (9), первый вакуумный канал (1), при помощи которого вакуумируются дренажная (7), рабочая камеры (9) и камера подачи связующего (26), соединенный с первым источником вакуумирования (12), и второй вакуумный канал (11), соединенный со вторым источником вакуумирования (13), при помощи которого вакуумируется компрессионная камера (16),

причем величина разрежения в дренажной (7), рабочей (9) камерах и камере подачи связующего (26) одинакова за счет наличия проницаемости барьерного слоя (6) и единого источника вакуумирования (12), а величина разрежения в компрессионной камере должна быть равной или большей, чем в указанных трех камерах, причем источники вакуумирования (12) и (13) могут быть выполнены связанными между собой, и тогда разрежение Pv1 в рабочей камере равно разрежению Pv2 в компрессионной камере, или не связанными между собой, и тогда в процессе вакуумной инфузии необходимо обеспечить в компрессионной камере (16) разрежение Pv2 большее или равное разрежению Pv1 в рабочей камере.

13. Устройство по п. 12, отличающееся тем, что волокнистая заготовка (21) находится в рабочей камере (9) между барьерным слоем (6) и дренажной цулагой (24), находящимися в непосредственном контакте с ней.

14. Устройство по п. 12, отличающееся тем, что дренажная камера (7) соединена с рабочей камерой (9) при помощи жертвенной ткани (3) для создания одинакового значения разрежения Pv1 в дренажной камере (7) и в рабочей камере (9) при помощи вакуумного канала (1) и источника вакуумирования (12).

15. Устройство по п. 12, отличающееся тем, что геометрия отверстий и их расположение на дренажной цулаге (24) выбираются в зависимости от требуемой проницаемости цулаги (24) для получения заданного качества формуемой поверхности изделия.

16. Устройство по п. 12, отличающееся тем, что для выполнения отверстий в оснастке (2) для подвода вакуумных каналов (1, 11) используются разъемные штуцеры, гарантирующие отсутствие отпечатков на готовой поверхности изделия и позволяющие выполнять замену вакуумных коммуникаций в случае нештатного проникновения связующего в вакуумные каналы (1, 11).

17. Устройство по любому из пп. 12-16, отличающееся тем, что волокнистая заготовка (21) содержит интегрированный элемент усиления.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| US 2002020934 A1, 21.02.2002 | |||

| DE 19813104 A1, 30.09.1999 | |||

| US 6406659 B1, 18.06.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ КОМПОЗИТОВ ВАКУУМНОЙ ИНФУЗИЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480335C1 |

Авторы

Даты

2020-06-01—Публикация

2019-11-25—Подача