Изобретение относится к деревообрабатывающей промышленности и, в частности, к технологии производства фасадных рамочных дверей мебели.

Известна рамочная дверь мебели, состоящая из набора раскроенных определенных размеров полос древесно-волокнистых плит (ДВП) и облицовочных слоев, спрессованных с помощью клея в пакет плоской формы.

Известен и способ изготовления этой рамочной двери, при котором на круглопильном станке производят раскрой ДВП на полосы определенной толщины, затем из них набирают рамочный пакет заданных размеров и облицовочные слои, а между ними наносят клей с двух сторон с помощью шаблонов производят прессование при температуре 120-140°С в течение 4-6 минут при удельном давлении 8-12 кг/см2. По окончании прессования рамочный пакет выгружают из пресса и выдерживают в течение 4-6 часов, после чего отпиливают готовые двери в размер по длине и ширине (Авторское свидетельство СССР №1664558, В 27 М 3/18 "Способ изготовления рамочных дверей мебели", опубликовано 23.07.91 г., бюл. №27).

Недостаток этой рамочной двери и способа ее изготовления заключается в том, что в результате их применения можно получить конструкцию изделия только плоской формы, которое может быть использовано в фасаде мебели только упрощенной формы, чаще всего унифицированной. Однако в настоящее время для удовлетворения вкуса и спроса потребителей все отчетливее проявляется тенденция на увеличение разнообразия ассортимента и форм фасадного оформления мебели. Так, в частности, чтобы избежать однообразия конструктивизма, появилось направление имитации объемности рамочной конструкции путем использования накладок в форме планок по контурам щитов фасада или обработки их кромок (Заявка РСТ(О) №93/22115, 5 В 27 М 3/18, Е 06 В 3/70 "Панель и способ ее изготовления", опубликовано НСМ 22.04.95 г.; Заявка ФРГ №3336275, В 27 D 5/00 "Способ выполнения профиля, отформованного смягчением и покрытого облицовочной полосой, на кромках панельных изделий и устройство для обрезания облицовочной полосы", опубликовано 02.05.85 г.).

В описаниях этих изобретений четко прослеживается путь изготовления рамочных конструкций дверных панелей с целью придания их элементам пространственной объемности.

Но и эти конструкции и способы их реализации не полностью решают проблемы объемности получаемых дверных панелей для мебели, так как они, в сущности, все-таки остаются практически плоскими, а, кроме того, при их изготовлении необходимо выполнение достаточно много точной механической обработки.

Известна также конструкция рамочной двери объемно-пространственного оформления, содержащая фасонные продольные и поперечные брусья, составляющие каркас, и филенки криволинейной формы, а также в том же источнике известен и способ ее изготовления, включающий сортировку, зачистку, раскрой исходного материала с образованием технологических заготовок, резания в размер элементов обвязки и филенок, выполняющих роль лицевых панелей двери. В конструкции двери предусмотрен как минимум один промежуточный элемент (патент Российской Федерации №2037622, 6 Е 06 В 3/72 "Конструкция двери и способ изготовления двери", опубликован 19.06.95 г.).

Способ отличается тем, что раскрой или резание по крайней мере одного из элементов обвязки ведут с уменьшением высоты этого элемента не более чем на половину путем образования по крайней мере одного криволинейного участка с постоянным или переменным радиусом кривизны. Способ отличается также и тем, что рельефная и выпуклая в обе стороны металлическая филенка может быть получена методом литья, прессования или штамповкой.

Однако и эта конструкция двери и способ ее изготовления имеют следующие недостатки: прежде всего способ достаточно сложен и не технологичен, так как при изготовлении дверей предлагаемой объемно-пространственной конструкции требуется выполнение индивидуальной работы по шаблонам или наличие специальных приспособлений.

Так, в частности, для изготовления объемно-выпуклой металлической фасадной части дверей необходимо иметь набор пресс-форм или матриц к ним. Таким образом, применение этого способа больше всего подходит к условиям мелкосерийного производства для изготовления дверей по индивидуальным заказам, а сами рамочные двери ввиду их конструктивного построения могут найти предпочтительное использование лишь в строительной индустрии.

Наиболее близкой по решаемой задаче и достигаемому техническому результату к изобретению является рамочная дверь, содержащая фасонные продольные и поперечные брусы каркаса, соединяющиеся крепежными элементами, внутреннюю и лицевую панели, опорные стойки, образующие криволинейный контур лицевой панели. Продольные и поперечные брусы снабжены пазами для установки в них панелей. (Патент Российской Федерации №2191687, 7 В 27 М 3/18 "Способ изготовления рамочной двери", опубликован 27.10.2002 г., Бюл. №30).

Из этого же источника известен и способ изготовления рамочной двери, который также является наиболее близким по решаемой задаче, техническому эффекту и достигаемому результату к заявляемому изобретению, который и принят за прототип.

Способ изготовления рамочной двери включает раскрой исходного материала на заготовки панелей, резание в размер продольных и поперечных брусов каркаса, прорезание в них пазов, подготовку соединительных элементов, их сборку в единое полотно с закреплением сторон панелей в брусах с образованием выпукло-сферической формы лицевой панели путем огибания ее по контуру, составленному одной или несколькими опорными стойками, размещенными неподвижно на плоскости внутренней панели.

К числу недостатков данной двери следует отнести ее излишний вес за счет наличия в конструкции достаточно массивной и тяжелой древесно-стружечной плиты. Увеличивают вес и установленные вдоль всей длины панели опорные стойки также из древесностружечной плиты. Устранение этой панели за счет конструктивного изменения самой двери значительно снижает ее общий суммарный вес.

Конструктивное изменение рамочной двери позволяет значительно упростить и удешевить способ ее сборки.

Задача по устранению имеющихся недостатков прототипа состоит в принципиальном усовершенствовании конструкции рамочной двери, позволяющем уменьшить вес и снизить производственные затраты на ее изготовление.

Технический результат, а именно упрощение конструкции рамочной двери и технологии ее изготовления в части конструкции достигается за счет того, что одна или несколько опорных стоек соединены неподвижно с продольными брусами каркаса и установлены относительно их поперечно. При этом стороны упомянутых стоек, обращенные к лицевой панели, по форме выполнены фасонными, образуя за счет этого идентичную себе объемно-пространственную форму этой панели. В рамочной двери для повышения ее эстетичности брусы каркаса выполнены фасонными с радиусными закруглениями по наружной поверхности или любым другим выпукло-вогнутым рельефом, а для хранения предметов туалетной принадлежности на одной или на каждой опорной стойке дополнительно установлена неподвижно планка, образующая карман. Важным эффектом является также и то, что опорные стойки могут быть выполнены из дерева, пластмассы или даже из любого легкого прочного металла, в частности алюминия.

Технический результат в части способа изготовления рамочной двери обеспечивается тем, что при сборке каркаса первоначально соединяют неподвижно и поперечно с продольными брусами одну или несколько опорных стоек, при этом их стороны, прилежащие к лицевой панели, выполняют фасонными, а формирование объемно-выпуклой поверхности лицевой панели осуществляют наложением последней на профиль, образованный указанными стойками, после чего закрепление концов лицевой панели производят любым известным способом.

Технический эффект обеспечивается также и тем, что для закрепления лицевой панели на внутренней поверхности продольных фасонных брусов каркаса, обращенных в сторону друг друга, выполняют пазы под углом 60-70° по горизонтам, а контур паза поперечных брусов каркаса выполняют по форме изогнутой лицевой панели, при этом ее ширину выбирают равной 1,03-1,1 расстояния между поперечными брусами каркаса с учетом глубины их пазов. Кроме того, способ сборки двери может быть обеспечен при том условии, что радиус кривизны лицевой панели устанавливают, исходя из предела прочности на изгиб используемого материала, равного не менее 33-38 МПа.

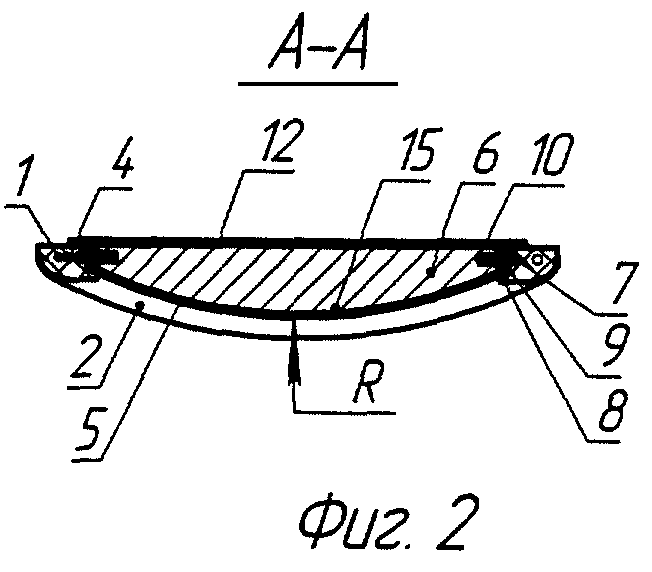

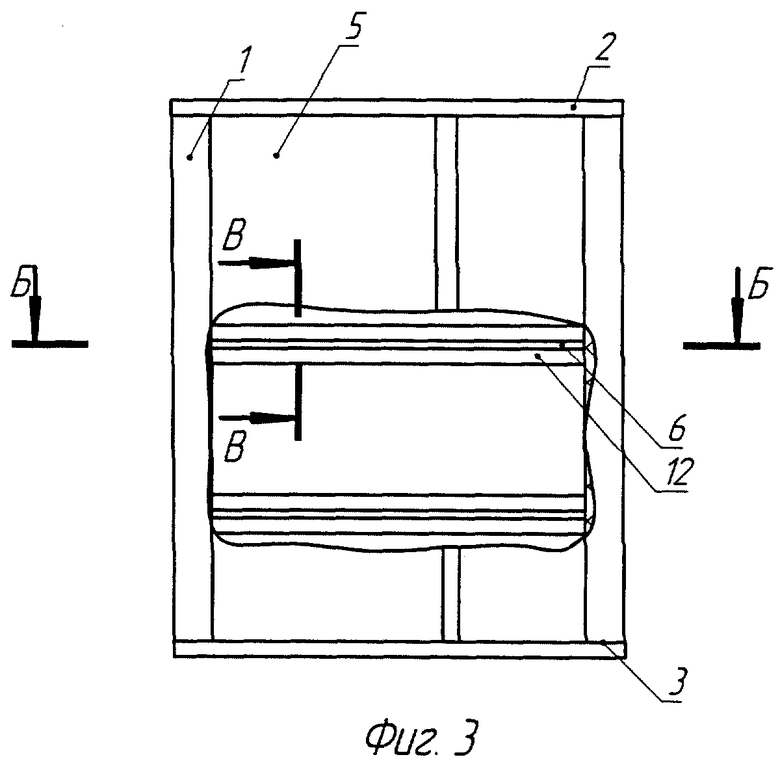

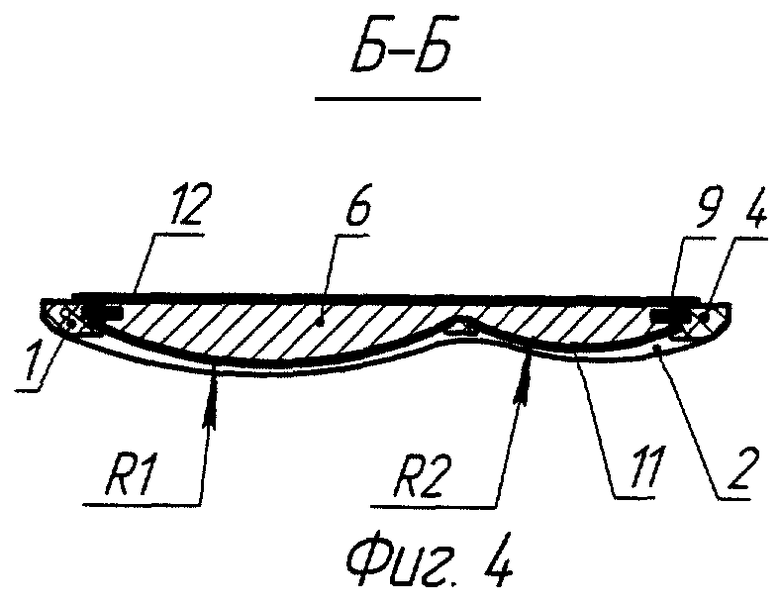

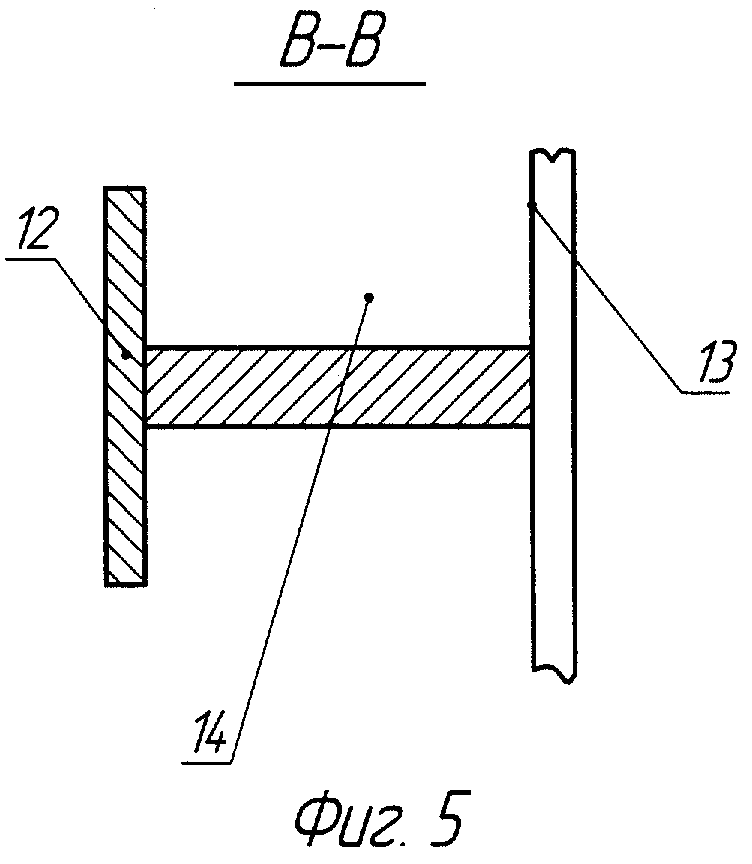

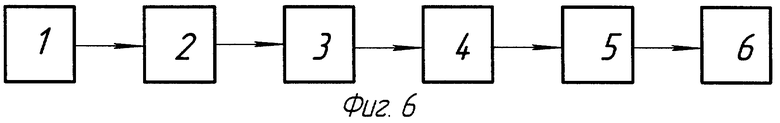

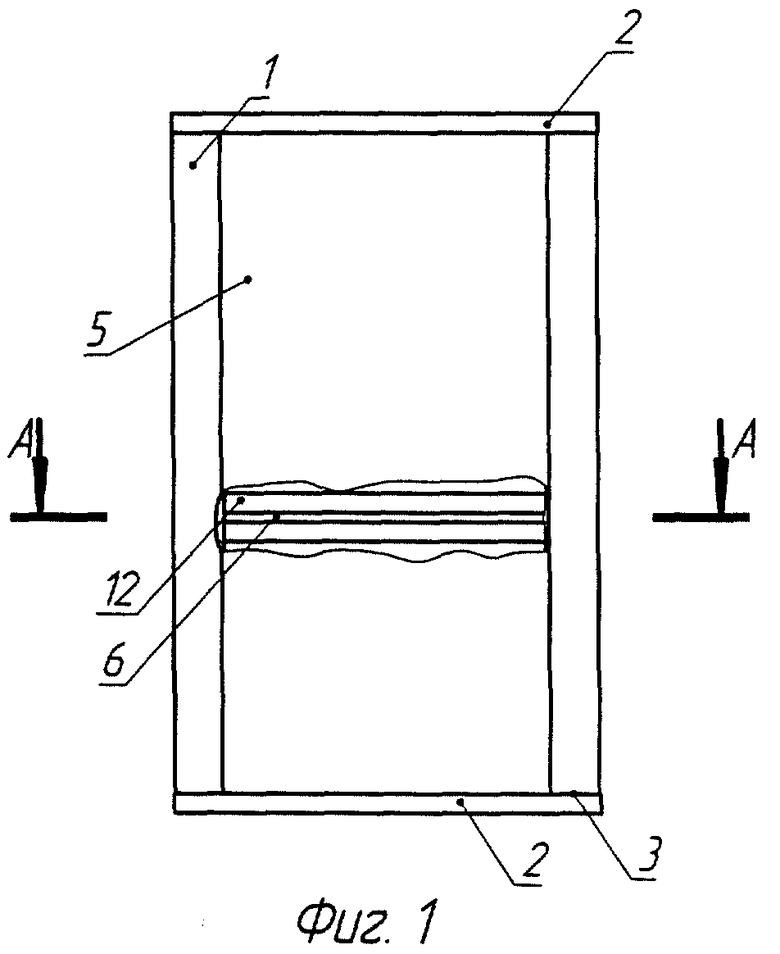

Конструкция рамочной двери и способ ее изготовления отражены на чертежах, где на фиг.1 изображена односферическая конструкция рамочной двери, вид спереди с местным разрезом; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 показана двухсферическая дверь, вид спереди с местным разрезом, на фиг.4 - разрез по Б-Б на фиг.3; на фиг.3 разрез по В-В на фиг.3; на фиг.6 изображена схема изготовления рамочной двери.

Рамочная дверь включает в себя фасонные продольные 1 и поперечные 2 брусы каркаса 3, соединяющиеся шкантами 4, лицевую панель 5, опорные стойки 6.

Продольные фасонные брусы 1 имеют углубления 7 и выполненный под углом 60-70° паз 8. Углубления 7 служат для установки в него вставки 9, предназначенной для соединения брусов 1 с опорными стойками 6, в которых также имеются ответные пазы 10. Паз 8 предназначен для защемления двух сторон лицевой панели 5. В поперечных фасонных брусах 2 выполнены пазы 11, имеющие выпукло-сферическую форму лицевой панели 5. На каждой опорной стойке 6 устанавливается неподвижно планка 12, образуя с внутренней стенкой 13 лицевой панели 5 вместительный карман 14 для хранения предметов туалета и украшений. Каждая опорная стойка 6 имеет фасонную поверхность 15, обращенную в сторону лицевой панели 5. В частности, фасонная поверхность 15 имеет выпуклую сферическую форму. Количество поперечных опорных стоек 6 выбирается в зависимости от длины рамочной двери и колеблется от одной до нескольких штук, а также определяется упругостью и прочностью материала лицевой панели 5 и ширины дверного проема. При использовании в качестве лицевой панели древесно-волокнистой плиты(ДВП) толщиной в=2,5 мм, имеющей предел прочности при изгибе, равный 33-38 МПа, и ширине в проеме двери, равной 440 мм, расстояние между опорными стойками 6 составляет в пределах от 400 до 600 мм, т.е. при высоте двери, например 500 мм, потребуется всего одна стойка, а при высоте 1800 мм их нужно будет уже в количестве 3-х штук. Такое количество опорных стоек 6 совместно с опорными точками пазов 11 поперечных брусов 2 позволяет обеспечить высокую прочность и равномерную сферичность поверхности лицевой панели. Радиус сферы R лицевой панели 5 варьируется в широких пределах 400-2000 мм в зависимости от требований к оформлению внешнего вида лицевой панели и ширины проема двери.

Конструкция двери может быть как одно-, так и многосферической, технологический процесс изготовления ее при этом остается без существенных изменений.

При выборе материала поперечных и продольных брусов 1 и 2 каркаса 3 исходят из того, что конструкция мебельной двери должна обладать высокой надежностью, прочностью и долговечностью, поэтому в данном случае наиболее применима натуральная древесина, такая как сосна, ольха, липа, бук или современный материал, такой как древесно-волокнистые плиты средней плотности, не уступающие по прочности древесине.

Планки 12 могут быть изготовлены не только из натуральной древесины, но также и из пластмассы или любого легкого и прочного металла, такого как алюминий.

Способ изготовления рамочной двери осуществляется следующим образом.

В соответствии с технологической схемой изготовления рамочной двери (фиг.6) на первой операции производят раскрой ДВП для лицевой панели, а также подрезку выбранных фасонных брусов 1 и 2 для формирования каркаса 3 (поз.1), затем осуществляется прорезание углублений 7 и пазов 8 под углом 60-70° в продольных брусах 1 и фасонных пазов 11 в поперечных брусах 2 (поз.2). На этой стадии производят сборку продольных брусов и опорных стоек 6 путем их склеивания с помощью вставок 9, которые устанавливаются в углублениях 7 и ответные углубления 10 в опорных стойках. Одновременно закрепляют и планки 12. Затем их поджимают в вайме и подвергают временной выдержке (поз.3). Полученную таким образом предварительную заготовку каркаса 3 торцуют как чисто в окончательный размер, заданный технологией (поз.4). Подготовленный предварительно каркас 3 является основой для дальнейшей сборки двери. Выполненные под углом 60-70° пазы 8 продольных брусов 1 каркаса 3 по контуру, образованному опорными стойками 6 с фасонными поверхностями 15, свободно от руки устанавливается наложением лицевая панель 5, принимающая выпукло-сферическую форму, и вставляется также от руки поперечный брус 2 (поз.5). Следующей операцией по технологическому процессу является сверление отверстий в брусах под шканты, после которой следует подгонка и установка декоративных брусов 1 и 2 на шканты (поз.6).

Пример 1.

Раскрой заготовки лицевой панели 5 из ДВП ведут на круглопильном станке, а продольных и поперечных брусов 1 и 2 - на фрезерном.

Длина заготовки лицевой панели выполняется по типу и размеру в зависимости от принадлежности двери, например, для платяного шкафа высота составит более 2-х метров, а для барного отделения высота составит всего 375 мм. Поэтому основополагающим размером является их ширина, так как от этого зависят все дальнейшие параметры раскроя заготовок.

Так, для двери платяного шкафа ширина лицевой панели 5 составит 365 мм, а расстояние между брусами 1 и 2 - всего 339 мм, что позволит затем при сборке образовать радиус выпуклой сферы лицевой панели 5 в пределах К=463 мм. Затем на фрезерном станке производят прорезание углублений 7 и пазов 8 на продольных брусах 1, а на фрезерно-копировальном станке прорезают пазы 11 по форме лицевой панели на поперечных брусах 2. На круглопильном станке изготавливают планки 12, а на фрезерно-копировальном - опорные стойки 6 с выпукло-сферической поверхностью 15. После проведения заготовительных и предварительных операций сборку начинают с формирования каркаса 3 путем соединения продольных брусов 1 с опорными стойками 6, для чего в углубления 7 и ответные пазы 10 наносится клей и помещается вставка 9. Собранный каркас, установленный в вайму, с усилием поджимается с 2-х сторон и выдерживается в таком положении в пределах до 60 минут. Затем каркас подрезают на концеравнительном станке с 2-х сторон за один проход в окончательно заданный по длине размер. После этой операции в торцевой части брусов 1, а также на поперечных брусах 2 на сверлильном станке просверливают отверстия под шканты, в которые последние и устанавливаются. Теперь в пазы 8 путем наложения на фасонные поверхности 15 стоек 6 легко вставляется лицевая панель 5, образуя объемную выпукло-сферическую форму, а на шканты устанавливаются с помощью клея декоративные поперечные брусы 2.

Пример 2.

Изготовление двухсферической рамочной двери аналогично примеру 1, только дополнительно изготавливается третий Т-образный брус, который устанавливается в середине между двумя крайними брусами 1, а также еще одна лицевая панель. Поперечные декоративные брусы 2 изготавливаются целиковыми. Расстояние между брусами 1-1 определяется в зависимости от величины двух заданных проемов двери, отчего радиусы сферы могут быть равными или отличаться по своим размерам.

На основе этой технологии можно изготовить многосферическую рамочную дверь, причем, чем меньше величина проема между продольными брусами, тем меньше будет и радиус сферы R выпукло-сферической поверхности лицевой панели мебели. Поэтому нет необходимости иметь отдельные сложные дополнительные приспособления и целые технологические процессы, в данном случае таким приспособлением является каркас самой двери.

Использование в качестве приспособления для сборки самого каркаса позволило значительно упростить конструкцию двери, а следовательно, и способ ее изготовления, уменьшить общий вес, поскольку ненужной стала массивная, тяжелая задняя панель из ДСП и такие же опорные продольные стойки, а, следовательно, стало возможным снизить себестоимость выпуска рамочной двери.

Изобретение относится к деревообрабатывающей промышленности и, в частности, к технологии производства фасадных рамочных дверей мебели. Рамочная дверь и способ ее изготовления в части конструкции представляет собой каркас, составленный из поперечных и продольных брусов, охватывающих лицевую панель с объемно-пространственной поверхностью, которая задана опорными стойками. Опорные стойки выполнены фасонными и установлены в каркасе поперечно и неподвижно относительно продольных брусов. Предложенная конструкция двери позволяет значительно упростить и способ ее изготовления, уменьшить вес и снизить себестоимость изготовления. 2 н. и 9 з.п. ф-лы, 6 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАМОЧНОЙ ДВЕРИ | 2000 |

|

RU2191687C2 |

| КОНСТРУКЦИЯ ДВЕРИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДВЕРИ | 1994 |

|

RU2037622C1 |

| Способ изготовления рамочных дверей мебели | 1988 |

|

SU1664558A1 |

Авторы

Даты

2006-01-20—Публикация

2004-04-02—Подача