Изобретение относится к гидрометаллургии цветных, благородных и радиоактивных металлов и может быть использовано при извлечении металлов из руд, например золотосодержащих, как с промышленным, так и с непромышленным содержанием металла.

Известен способ сорбции металлов из пульп, в котором производят последовательное непрерывное ступенчато-противоточное контактирование пульпы с сорбентом, отделение сорбента от пульпы на каждой стадии контакта с передачей части выделенного сорбента на предыдущую ступень контакта и регулирование противоточного количества сорбента, передаваемого по ступеням контакта в зависимости от концентрации извлекаемого металла в жидкой фазе пульпы последней ступени контакта, временем его передачи (см. патент RU №1782041, МПК Кл.6 С 22 В 3/24, С 22 В 11/00, опубл. 30.04.1995).

Известен также способ извлечения цветных металлов из растворов и пульп, в котором для снижения числа ступеней сорбции и уменьшения потока сорбента при непрерывной ступенчато-противоточной сорбции на ионите на промежуточных ступенях сорбции ионит дополнительно обрабатывают щелочным реагентом (см. авт. свид СССР №933766, МПК Кл.3 С 22 В 3/00, опубл. 07.06.1982).

Известен также способ извлечения золота из руд, содержащих природные сорбенты, в котором для снижения потерь золота с хвостами сорбционного выщелачивания продукт гравитационно-флотационного обогащения подвергают сорбционному выщелачиванию, причем на первой стадии ведут сорбционное выщелачивание промпродукта, а на второй флотоконцентрата и хвостов первой стадии, при этом сорбент второй стадии донасыщают на первой стадии (см. патент RU №2094503, МПК Кл.6 С 22 В 11/00, опубл. 27.10.1997)

Недостатком данных способов является их низкая эффективность в случае, если в перерабатываемой пульпе присутствуют примеси элементов, снижающих емкость используемых сорбентов по основным металлам.

Наиболее близким по технической сущности и достигаемому результату является способ сорбционного выщелачивания металлов, включающий введение пульпы, содержащей металлы, в первый из последовательно установленных пачуков, насыщение пульпы кислородом, ввод в пульпу выщелачивающих реагентов, выщелачивание металлов, их противоточную сорбцию и вывод насыщенных выщелоченными металлами сорбентов.

Если в растворе совместно присутствуют золото и серебро, для снижения потерь серебра при проведении сорбции в режиме максимального насыщения смолы по золоту в данном способе предложено проводить сорбцию в две стадии, на первой стадии сорбируют золото, на второй - серебро (Металлургия благородных металлов, под общей редакцией Л.В.Чугуева, М., Металлургия, 1987, стр.142-143, 202-226).

Недостатком данного способа является его низкая эффективность в случае, если в перерабатываемой пульпе присутствуют примеси элементов, снижающих емкость используемых сорбентов по основным металлам.

Задача, на решение которой направлено данное изобретение, состоит в повышении эффективности сорбционного выщелачивания металлов.

Технический результат, который может быть получен при реализации данного изобретения, состоит в снижении потерь промышленно ценных металлов при гидрометаллургии.

Указанный технический результат достигается тем, что в известном способе сорбционного выщелачивания металлов, включающем ввод пульпы, содержащей металлы, в первый из последовательно установленных пачуков, насыщение пульпы кислородом, ввод в пульпу выщелачивающих реагентов, выщелачивание металлов, их противоточную сорбцию и вывод насыщенных выщелоченными металлами сорбентов, согласно изобретению ввод выщелачивающих реагентов осуществляют после насыщения пульпы кислородом в следующий по ходу движения пульпы пачук, в который или в следующий за ним пачук вводят сорбент для прямоточной сорбции растворенных элементов-примесей и части выщелоченных металлов, после чего осуществляют вывод насыщенных примесями и металлами сорбентов из последнего пачука прямоточной сорбции и ведут противоточную сорбцию выщелоченных металлов с движением сорбента от последнего по ходу движения пульпы пачука, а вывод насыщенных выщелоченными металлами сорбентов производят из последнего пачука прямоточной сорбции или из следующего за ним по ходу движения пульпы пачука.

Данная совокупность признаков содержит признаки, каждый из которых необходим для достижения заявленного технического результата во всех случаях использования изобретения, на которые испрашивается объем правовой охраны.

В частных случаях использования изобретение характеризуется тем, что в качестве сорбента для прямоточной сорбции используют ионообменную смолу или уголь.

А также тем, что в качестве сорбента для противоточной сорбции используют ионообменную смолу или уголь.

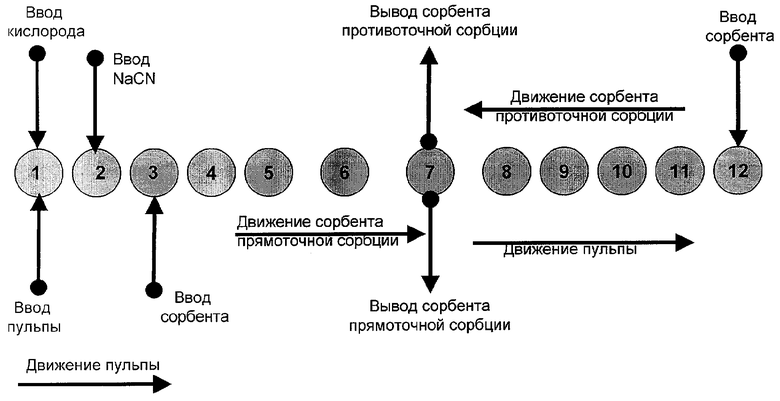

Способ сорбционного выщелачивания металлов поясняется чертежом, на котором изображена схема осуществления процесса. На схеме цифрами обозначены номера пачуков.

Способ сорбционного выщелачивания металлов осуществляется следующим образом.

Пример

Исходную руду измельчают в шаровой мельнице. Возможно предварительное обогащение измельченного продукта, например, флотацией или иными методами. Слив мельницы, или концентрат флотации, или другой продукт обогащения подают в первый из, например, 12 последовательно установленных пачуков, где производится насыщение пульпы кислородом. Эта операция может быть осуществлена, например, аэрированием пульпы.

В зависимости от физикомеханических, химических и иных свойств обрабатываемой пульпы, применяемых реагентов и сорбентов, количество последовательно установленных пачуков может изменяться как в большую, так и в меньшую сторону.

Из первого пачука пульпу подают во второй. Во втором пачуке, в зависимости от степени насыщения пульпы кислородом, может продолжаться насыщение пульпы кислородом или в него уже могут быть поданы выщелачивающие реагенты, например NaCN, и введен гранулированный сорбент для прямоточной сорбции элементов-примесей. Сорбент для прямоточной сорбции элементов-примесей может быть введен только в следующий (в данном случае - третий) по ходу движения пульпы пачук. В качестве сорбента используют уголь или ионообменную смолу (анионит или катионит в зависимости от того, в виде каких ионов находятся извлекаемые элементы-примеси в цианистом растворе).

В этом и последующих трех пачуках производится сорбция на ионообменной смоле или на угле растворенных в пульпе элементов-примесей. При этом и пульпа и сорбент движутся в одном направлении. Одновременно производится и цианирование пульпы.

В последнем пачуке прямоточной сорбции полностью насыщенный примесями и частично металлами сорбент выводят из процесса и подают на десорбцию и регенерацию. Перед десорбцией производят отмывку сорбента. Десорбцию осуществляют, например, растворами аммиака. Для регенерации могут быть использованы растворы кислот или щелочей.

В последующих пачуках осуществляют противоточную сорбцию выщелоченных цианидами металлов на ионообменной смоле или на угле. В зависимости от того, в каком ионном виде находятся в растворе извлекаемые металлы, в качестве ионообменной смолы используется гранулированный анионит или катионит. Например, для сорбции золота используется анионит.

Ввод исходной ионообменной смолы или исходного угля для противоточной сорбции производят в последний пачук цепи. В приведенном примере это двенадцатый пачук. Вывод насыщенного выщелоченными металлами сорбента производят из последнего пачука прямоточной сорбции, из которого выводят также и сорбент, насыщенный элементами-примесями. В случае если указанный пачук конструктивно не позволяет выводить два потока сорбента, которые не должны смешиваться, вывод насыщенного выщелоченными металлами сорбента производят из следующего за ним по ходу движения пульпы пачука.

Выведенную ионообменную смолу или уголь подают на десорбцию и регенерацию, после чего регенерированный сорбент может быть возвращен в процесс. Десорбцию и регенерацию производят аналогично десорбции и регенерации сорбента, насыщенного примесями.

Пульпу из последнего в цепи пачука подают на контрольное грохочение для улавливания зерен сорбента, выносимых с пульпой, и после обезвреживания направляют в гидроотвал. Уловленный сорбент возвращают в процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2009 |

|

RU2413018C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2490345C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2176280C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО НИКЕЛЯ И КОБАЛЬТА, ИЗ ОКИСЛЕННЫХ РУД | 2013 |

|

RU2568223C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2224806C1 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

Изобретение относится к переработке руд цветных, благородных и радиоактивных металлов как с промышленным, так и с непромышленным содержанием металла. Пульпу руды предварительно насыщают кислородом, затем вводят выщелачивающие реагенты и сорбент. Производят прямоточную ионообменную сорбцию растворенных элементов-примесей и части выщелоченных металлов с выводом насыщенных примесями и металлами сорбентов из последнего пачука прямоточной сорбции, после чего осуществляют противоточную сорбцию выщелоченных металлов. Вывод насыщенных выщелоченными металлами сорбентов производят из последнего пачука прямоточной сорбции или из следующего за ним по ходу движения пульпы пачука. В качестве сорбентов может быть использована ионообменная смола и/или уголь. Технический результат: снижение потерь промышленно ценных металлов. 2 з.п. ф-лы, 1 ил.

| Металлургия благородных металлов/Под ред | |||

| Л.В | |||

| ЧУГАЕВА | |||

| М.: Металлургия, 1987, с.142-143, 202-226 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД, СОДЕРЖАЩИХ РАСТВОРИМЫЕ СОЕДИНЕНИЯ ЦИНКА | 1992 |

|

RU2095449C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5229085 A 20.07.1993 | |||

| Способ термической деаэрации воды | 1979 |

|

SU1171641A1 |

| US 4188208 A 12.02.1980. | |||

Авторы

Даты

2006-01-20—Публикация

2005-01-24—Подача