Изобретение относится к области гидрометаллургической переработки ураносодержащего сырья и может быть использовано при извлечении металлов из руд.

Известен способ извлечения урана из руд, включающий дробление и мокрое измельчение с получением плотных пульп, выщелачивание, многоступенчатое выделение и промывку выщелоченных песков с использованием классификаторов и гидроциклонов, сорбцию урана из полученных шламовых пульп ионитом, вывод из пульпы насыщенного ионита, промывку его водой, десорбцию урана и ввод отдесорбированного ионита на сорбцию урана (Зефиров А.П. и др. Заводы по переработке урановых руд в капиталистических странах. - М.: Госатомиздат, 1962, с. 32-42).

К существенным недостаткам данной технологии относятся значительные затраты на проведение многоступенчатак операций выделения и промывки выщелоченных песков, низкое извлечение ценного компонента из твердой фазы.

Наиболее близким, принятым за прототип является способ извлечения урана из руд, включающий дробление и мокрое измельчение с получением плотных пульп, выщелачивание и сорбцию из них урана ионитом, вывод из пульпы насыщенного ионита, промывку его водой, десорбцию урана, отмывку от десорбированного ионита от избыточной кислотности и ввод отрегенерированного ионита на сорбцию урана (Громов Б.В. Введение в химическую технологию урана. М.: Атомиздат, 1978, с. 146-147).

К недостаткам данного способа относятся повышенные потери урана и ионита сбросной пульпой, что обусловлено в значительной степени наличием в ионите, циркулирующем в системе сорбция-десорбция, рудных частиц песковых фракций. Тонина помола сырья, предназначенного для выщелачивания с последующей сорбцией ценного компонента из плотных пульп, как правило, не превышает 0,2-0,4 мм (до 99,5% от массы перерабатываемой руды). При этом в суспензиях, направляемых с передела измельчения на выщелачивание и сорбцию, содержание рудных частиц превышающих крупность 0,4-0,6 мм достигает 0,1-0,3%, что в условиях длительного их истирания в аппаратах, преимущественно в аэролифтах, и размеров ячеек дренажных сеток в сорбционных пачуках, как правило, 0,4-0,6 мм, приводит к концентрированию песков в ионите. Промывка ионита водой, даже в высокоэффегтивных аппаратах типа пульсационных колонн не позволяет выделять из него пески. Практически водная промывка ионита обеспечивает лишь достаточно полное удаление из него илов и шламов.

Циркулирующие совместно с потоком ионита песковые фракции твердого обуславливают снижение производительности сорбционного передела, интенсифицируют процесс износа ионита и, в конечном итоге, приводят к росту потерь ионита и урана со сбросной пульпой.

Техническим результатом изобретения является увеличение производительности сорбционного процесса, сокращение удельного расхода ионита и повышение извлечения урана из рудного сырья.

Данный технический результат достигается тем, что извлечение урана из руд осуществляют способом, включающим дробление и мокрое измельчение с получением плотных пульп, выщелачивание и сорбцию из них урана ионитом, вывод из пульпы насыщенного ионита, промывку его водой, десорбцию урана, отмывку отдесорбированного ионита от избыточной кислотности и ввод отрегенерированного ионита на сорбцию урана, отличающимся тем, что выведенный из пульпы ионит, насыщенный, промытый водой или отрегенерированный, подвергают гравитационной классификации с выделением обогащенной рудными частицами песко-ионитной смеси и отсадкой из нее песков, при этом гравитационную классификацию совмещают с межоперационной транспортировкой ионита путем его перемещения по наклонному участку транспортной магистрали и выделения обогащенной рудными частицами песко-ионигной смеси из нижней зоны движущегося потока.

В предлагаемом способе гравитационную классификацию материала осуществляют при перемещении ионита на наклонном нисходящем либо восходящем участке транспортной магистрали, причем в последнем случае используют аэролифтную систему. В перемещаемом потоке ионита материал распределяется по крупности и весу, при этом в нижней его зоне концентрируются преимущественно тяжелые рудные частицы. Изменяя наклон транспортной линии и границу отбора материала по высоте потока, регулируют выход и содержание песков в смеси, направляемой на отсадку. Таким образом, в предлагаемой технологии совмещаются операции транспортировки ионита и гравитационного выделения из него обогащенной рудными частицами песко-ионитной смеси, исключается необходимость использования каких-либо дополнительных аппаратов. Отсадкой из песко-ионитной смеси выделяют пески, которые удаляют из процесса. Вторым продуктом данной операции является очищенный от рудных частиц ионит. В случае подачи на гравитационную классификацию и отсадку промытого насыщенного ионита его после выделения песков направляют на десорбцию. При обработке по данной технологии отрегенерированного ионита последний направляют в пульпу - на сорбцию урана. Анализ содержания песков в ионите, отбираемом из гидрометаллургического процесса, показал, что в циркулирующем потоке ионига содержание песков в промытом, насыщенном и отрегенерированном ионите практически не отличается, что позволяет использовать для них идентичную технологию гравитационной обработки.

Далее приводятся примеры ведения процессов извлечения урана из руд по предлагаемой технологии в сравнении с известным способом.

В период проведения опытно-промышленных испытаний в переработку поступала рудная шихта, в которой силикатные вмещающие уран породы были представлены трахидацитами, андезито-базальтами, фельзитами, конгломератами и гранитами; минералы ценного компонента - настураном, коффинитом, урановой чернью, браннеритом, уранофаном и уранотилом. Технологическая цепочка рудоподготовки, включающая дробление руды на ЩДП-1200х900, мокрое измельчение с использованием мельниц ММС 70х23 и МШЦ 46х50, классификаторов 2-КСП-24, гидроциклонов ГЦ-500 и сгустителей П-50, обеспечивала получение пульпы плотностью 1370-1390 г/л, тониной помола твердого 95-96% класса - 0,1 мм. Выщелачивание урана из пульпы осуществляли серной кислотой при pH 2,2-2,4 в шести последовательно соединенных агитаторах в присутствии диоксида марганца, дозируемого до ОВП 480-520 мВ. Сорбцию урана проводили в десяти аппаратах типа пачук с противоточным движением ионита и пульпы. Содержание ионита в аппаратах поддерживали в пределах 9-10% объемных. Насыщенный ураном до 30 г/л ионит выводили из головного по ходу пульпы пачука сорбции, промывали водой в колонных аппаратах и направляли на десорбцию, последнюю осуществляли серно-азотнокислыми растворами. Выход элюатов составлял 2,3-2,5 объема на объем обрабатываемого ионита. Отдесорбированный ионит отмывали водой от избыточной кислотности, одновременно осуществляя перевод смолы из бисульфатной в сульфатную форму. Отрегенерированный ионит подавали в хвостовой по ходу пульпы аппарат сорбции.

Для опробования предлагаемого способа в технологию извлечения урана из рудного сырья были внесены изменения. Отрегенерированный ионит подвергали гравитационной классификации, которую осуществляли на наклонном нисходящем участке транспортной магистрали, в частности на линии питания аэролифта откачки отрегенерированного ионита в хвостовой аппарат сорбции. Обогащенную рудными частицами песко-ионитную смесь выводили из нижней зоны движущегося потока ионита и направляли на отсадочную машину МОД-0,2. Отсадкой на сите 5 мм с постелью из рудного материала смесь разделяли на два продукта. Пески - подрешетный продукт - представляющий собой выщелоченную твердую фазу перерабатываемого сырья, выводили из гидрометаллургического процесса; ионит - надрешетный продукт отсадки - направляли в хвостовой пачук сорбции.

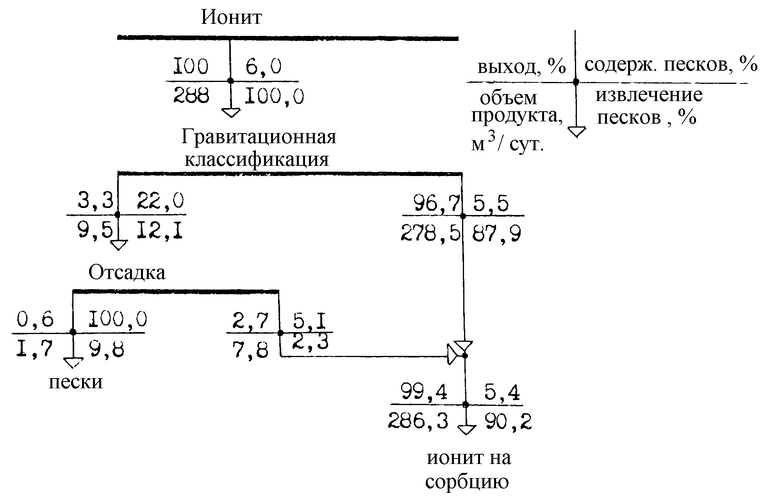

Показатели работы рассматриваемой схемы представлены на чертеже. Из приведенных данных видно, что в обогащенном песками продукте гравитационной классификации их концентрация повышается в 3,7 раза по сравнению с исходным содержанием в ионите. Содержание песков в циркулирующем в системе сорбция-десорбция потоке ионита в течение рассматриваемого суточного цикла работы понизилось с 6,0 до 5,4%. Аналогичные показатели были получены и при применении рассматриваемой схемы для гравитационной обработай насыщенного, промытого водой ионита. В непрерывном режиме эксплуатации установки гравитационной обработки ионита практически полное удаление песков из циркулирующего потока ионита было достигнуто за 1,5 месяца. Далее при периодической эксплуатации рассматриваемого узла содержание песков в ионите поддерживалось не более 1%. Длительность каждого из этапов испытаний по известной и предлагаемой технологиям составляла 3 месяца.

Сравнением полученных показателей было установлено, что использование предлагаемого способа с гравитационной обработкой обращаемого потока ионита, выделением из него обогащенной рудными частицами песко-ионитной смеси и отсадкой из нее песков, по сравнению с известным способом позволило:

- сократить удельный расход ионита с 75 до 65 г/кг извлекаемого металла,

- повысить удельную производительность сорбционного процесса с 3,0 до 3,4 т урана на м3 ионита, эксплуатируемого в процессе;

- увеличить извлечение урана из руды в десорбаты с 92,7 до 93,2%.

В целом представленные материалы показывают, что предлагаемый способ по сравнению с известным обеспечивает более эффективное ведение гидрометаллургического процесса извлечения урана из руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2192492C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУДНЫХ ПУЛЬП | 2003 |

|

RU2265072C2 |

| СПОСОБ ВСКРЫТИЯ УРАНОВЫХ РУД | 1998 |

|

RU2154121C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2205885C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1999 |

|

RU2159215C2 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МОЛИБДЕНСОДЕРЖАЩИХ РУД | 1992 |

|

RU2080404C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2243276C2 |

Изобретение относится к гидрометаллургической переработке урансодержащего сырья. Способ позволяет увеличить производительность сорбционного процесса, сократить удельный расход ионообменного материала и повысить извлечение урана из рудного сырья. Урановую руду подвергают дроблению и мокрому измельчению с получением плотных пульп. Проводят выщелачивание и сорбцию из них урана ионитом с выводом из пульпы насыщенного ионита. Промывают его водой, десорбируют уран, отмывают отдесорбированный ионит от избыточной кислотности и вводят отрегенерированный ионит на сорбцию урана. Осуществляют гравитационную классификацию насыщенного, промытого водой или отрегенерированного сорбента, совмещенную с межоперационной транспортировкой ионита за счет его перемещения по наклонному участку транспортной магистрали и отбора обогащенной рудными частицами песко-ионитной смеси из нижней зоны движущегося потока, с последующей отсадкой из нее песков и выводом их из гидрометаллургического процесса. 1 з.п.ф-лы, 1 ил.

| ГРОМОВ Б.В | |||

| Введение в химическую технологию урана | |||

| - М.: Атомиздат, 1978, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Реферативный журнал "Металлургия" | |||

| - М.: ВИНИТИ, 1982, реферат 7 Г320 | |||

| US 4775413, 04.10.1988 | |||

| US 4397819 09.08.1983 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2001-11-27—Публикация

2000-01-13—Подача