Изобретение относится к области гидрометаллургии и, в частности, к технологии извлечения золота из упорного золотосодержащего сырья, преимущественно из отходов гравитационного обогащения - «черных шлихов» и других источников (руд и концентратов) посредством использования йод-йодидных растворителей.

В настоящее время задача переработки упорного золотосодержащего сырья (отходов, руд и концентратов) в промышленном масштабе решается комбинацией тонкого или сверхтонкого помола с последующими химическими или термохимическими методами вскрытия сырья и дальнейшим извлечением золота методом цианирования, ввиду его эффективности и дешевизны (В.В. Лодейщиков. Технология извлечения золота и серебра из упорных руд. Т. 1,2. - Иркутск: ОАО «Иргиредмет», 1999). Однако, цианидное выщелачивание имеет ряд недостатков: невысокая скорость растворения золота; высокая токсичность растворов; большой расход цианистых соединений и невозможность их регенерации; окисление реагента кислородом воздуха; значительное ухудшение экологической обстановки; очень низкое извлечение золота из упорных «черных шлихов».

Также в промышленном масштабе золото из упорного сырья извлекают с использованием «царской водки», смеси концентрированной соляной и азотной кислот, в соотношении объемов 3:1 (А.П. Филиппов, Ю.В. Нестеров. Редокс-процессы и интенсификация выщелачивания металлов. - М.: Издательский дом «Руда и Металлы», 2009). К недостаткам процесса относятся: замедленная кинетика выщелачивания золота из «черных шлихов»; необходимость нагрева до температуры 90-95°С; высокий расход реагентов; коррозионная активность растворов; интенсивное выделение токсичных газов; трудности контроля проведения процесса, связанные с саморазогревом системы, вспениванием и выбросами реакционной смеси.

Остальные способы находятся на уровне лабораторных или укрупненно-лабораторных исследований, например, хлорирование или гидрохлорирование, бромирование. Недостатки этих методов связаны, прежде всего, с высокой токсичностью применяемых реагентов и возможностью отрицательного воздействия на окружающую среду. Требуются специальные меры по предотвращению попадания галогенидов в атмосферу, поверхностные и подземные воды, а также существуют значительные затруднения при организации транспортировки и хранения этих реагентов на промышленных площадках.

Одними из самых перспективных и эффективных выщелачивающих реагентов, по сравнению с традиционно применяемыми растворителями, являются йод-йодидные растворы, которые могут использоваться при выщелачивании золота из золотосодержащего сырья.

В настоящее время известны различные способы - аналоги йод-йодидной переработки золотосодержащего минерального рудного сырья.

Например, в патенте (Патент США №2304823 [Method of treating ore and treatment agent therefor / G.D. Harrison, опубл. 15.12.1942]) описывается способ извлечения золота из руд, содержащих сульфиды, теллуриды и селениды металлов, измельченных до крупности 200-300 меш, с растворением в йодном растворе. Руда обрабатывается раствором при соотношении йодида к йоду равного 2:1 с добавлением концентрированной азотной кислоты, путем механического перемешивания при соотношении Ж:Т=10 и продолжительности 1 ч. Для извлечения золота из йодного раствора прибавляют металлическую ртуть, перемешивают в течение 1 ч, раствор сливают, амальгаму золота промывают водой, а затем обрабатывают HNO3 при нагревании до 70°С и осадок золота промывают водой. Недостатками этого способа являются использование высокотоксичной ртути, сложность утилизации отходов, низкое содержание золота при высоких содержаниях примесей (железо, селен, теллур и др.) в осадках, применяется для легковскрываемых руд.

В патенте США (Патент США №3625674 [Gold recovery process / A.L. Jacobs, опубл. 7.12.1971]) описывается извлечение золота из измельченного сырья спиртовым раствором элементарного йода с образованием йодида золота (AuI), который отделяется от раствора фильтрацией. Дальнейшее разложение AuI проходит сначала при нагревании до 100°С для удаления спиртовой фазы, а затем температуру повышают до 120°С для окончательного разложения с получением металлического золота и паров йода. Затем пары йода регенерируют, путем сублимации на охлажденной поверхности, и используют повторно для обработки новой порции руды. Недостаток способа: расход элементарного йода превышает стехиометрическое количество, необходимое на образование йодида золота, пожароопасность и токсичность спиртовых растворов, возможность использования только для легковскрываемых руд, чрезвычайно проблематичная возможность промышленного применения.

В диссертации (С.А. Пинигин. Рудоподготовка для кучного выщелачивания при обогащении тонкозернистого золотосодержащего сырья с использованием йод-йодидной системы. Диссертация на соискание ученой степени кандидата технических наук. Чита, 2004) изложены результаты лабораторных испытаний йодного растворения на различных типах месторождений Забайкалья (Россия). В соответствии с изложенным в работе способом предложено проводить обработку руды, измельченной до крупности 50% класса - 0,063 мм, при механическом перемешивании йодным раствором с концентрацией йодида калия 8,5 г/л KJ и йода 1,3 г/л J2, отношении Ж:Т=4 и температуре 20°С в течение 1 ч. Способ позволяет извлекать 87-89% Аu. Недостатки способа: потери дорогостоящего реагента-йода и золота за счет удержания продукционного раствора в выщелоченных рудах, возможность использования только для легковскрываемых руд.

В патенте (Патент США №4557759 [Iodine leach for the dissolution of gold / K.J. McGrew, J.W. Murphy, опубл. 10.12.1985]) предложен способ извлечения золота из руд предпочтительно при их подземном выщелачивании, основанный на использовании йодных растворов. В рудное тело, содержащее соединения сульфидов металлов, закачивается раствор, содержащий элементарный йод (J2), который восстанавливается до йодида (J-). В откачной раствор вводят дополнительно J2, устанавливая суммарную концентрацию йода (J2+J-) в жидкой фазе на уровне 1-20 г/л. Откорректированный по составу раствор вновь закачивается в рудное тело и процесс ведут до полного растворения золота. Впоследствии золото извлекается при помощи активированного угля. Избыток йодид-ионов в рециркулирующем растворе окисляется до йода электрохимическим способом в диафрагменной ячейке. Недостатки способа: ингибирующая одновременная адсорбция на активированном угле как присутствующего в растворе йода, так и непосредственно самого золота, возможность применения только для легковскрываемых руд.

Известен также способ (Патент США №3957505 [Gold reclamation process / R.P. Homick, H. Sloan, опубл. 18.05.1976]), в котором золото извлекается йод-йодидным раствором в диапазоне соотношения массовых частей йодида калия к йоду в (0,7-20): 1, при перемешивании и температуре 35-40°С. Осаждение золота из растворов проводят в щелочной среде, при добавлении буферных агентов (гидроксид натрия, гидроксид аммония, фосфат кальция, хлорид аммония и др.), при значении рН 5-9 и использовании восстанавливающего агента (гидроксиламин, гидразин и др.) при расходе около 10-12%. Регенерация йода из отработанного раствора осуществляется предварительным подкислением раствора кислотой и добавлением окислителя (перекись водорода, озон, перманганат калия, хлор, бром) для осаждения элементарного йода. Недостатками способа являются: необходимость подкисления щелочного йодного раствора перед регенерацией, невысокая скорость процесса регенерации йода в растворе, возможность применения только для легковскрываемых руд.

Из наиболее близких к предлагаемому изобретению по технической сущности и совокупности признаков, принятых за прототип, является способ (Патент США №4734171 Electrolytic process for the simultaneous deposition of gold and replenishment of elemental iodine /J. W. Murphy, опубл. 29.03.1988) извлечения золота из сульфидных руд, включающий выщелачивание измельченного исходного материала в перколяционной колонне йод-йодидным раствором при весовых соотношениях реагентов KI - J2 от 2:1 до 10:1. Сток с перколяционной колонны, содержащий золото (Аu), три-йодид (J3-), йодид (J-), направляется в катодный отсек двухкамерного электролизера, где J3- восстанавливается до J- и одновременно происходит восстановление и осаждение золота при значении рН=12-12,5. Затем обеззолоченный раствор подается в анодный отсек электролизера, где происходит окисление йодида (J-) до йода (J2), в количестве достаточном для регенерации исходного раствора, который затем возвращается в голову процесса. Согласно способу-прототипу при обработке пиритной руды йод-йодидным раствором (9 г/л KJ + 1 г/л J2) с расходом 75 мл/мин, концентрация золота в стоке колонны составила 0,1-10,0 мг/л Аu. После прохождения через катодный отсек электролизера (сила тока 1,0 А, напряжение 2,0 В) ни золото, ни три-йодид в растворе не обнаружены. После прохождения через анодный отсек, получен регенерированный раствор с содержанием йода - 1 г/л J2. Электролизер представляет собой корпус, разделенный на анодную и катодную камеры катионообменной мембраной «Nafion». Катод объемный, проволочный, из нержавеющей стали; анод - графитовые стержни. Кислотность золотосодержащего раствора в катодном отсеке электролизера поддерживается на уровне рН более 5 с помощью ацетатного буфера, а отношение J-/J3- на выходе из анодного отсека - равным 2-10.

Недостатками известного способа-прототипа являются:

- использование только для переработки легко вскрываемых руд;

- необратимые потери дорогостоящего реагента-йода с выщелоченной рудой за счет удержания продукционного раствора во влажной руде, что делает этот способ недостаточно экономичным;

- быстрое снижение активности выщелачивающего йодного раствора из-за взаимодействия окислителя-йода с тяжелыми металлами и сульфидной серой, составляющими основную массу обрабатываемого сырья;

- регенерированный выщелачивающий раствор постоянно разбавляется и насыщается посторонними ионами, что при последующих циклах работы требует введения дополнительных операций концентрирования и очистки растворов, без которых процесс выщелачивания золота в предложенном режиме невозможен;

- аппаратурно-технологическое оформление процесса электрохимической регенерации йодидных растворов основано на использовании электролизеров с ионообменной мембраной из синтетического материала «Nafion», отличающейся крайней чувствительностью к многовалентным ионам металлов, блокирующих ионогенные группы мембраны, и быстро теряющей свойства ионселективной проводимости, что требует дополнительной полной очистки оборотных растворов от посторонних примесей;

- процесс выделения золота за счет подщелачивания электролита при электролизе продукционных растворов приводит к необратимым потерям золота за счет образования устойчивых коллоидных растворов золота в щелочных растворах в диапазоне концентраций менее 10 мг/л Аu;

- использование одного электролизера для проведения двух технологических операций требует сложной и тщательной балансировки потоков по концентрациям, силе тока и, самое важное, - по электромиграционным потокам ионов калия и натрия, что невозможно осуществить в электролизере с ионообменной полимерной мембраной ввиду их различной подвижности в полимерной матрице в процессе электромиграционного переноса.

- использование электролизера с ионообменной полимерной мембраной не позволяет реализовать способ в промышленном масштабе.

Таким образом, способ-прототип не может быть эффективным и применимым с точки зрения извлечения золота при переработке упорного трудновскрываемого сырья («черных шлихов», руд и концентратов) - сырье практически не вскрывается и золото фактически не выщелачивается из-за недостаточной адсорбционно-химической активности выщелачивающего раствора.

Технологический эффект изобретения заключается в повышении эффективности, экономичности и технологичности способа извлечения золота из упорного сырья, исключения загрязнения окружающей среды токсичными газами и сбросными водами, обеспечении расширения сырьевой базы для производства благородных металлов.

Техническим результатом является создание технологии йод-йодидной переработки упорного золотосодержащего сырья с высоким извлечением золота от 84 до 98%, предусматривающего применение электрохимического метода регенерации йодидных растворов и повторно используемых в обороте с одновременным электрохимическим концентрированием раствора гидроксида калия, выделение металлического золота и ионообменную очистку промывных вод от йода, что значительно сокращает потери дорогостоящего реагента-йода и повышает экологичность процесса.

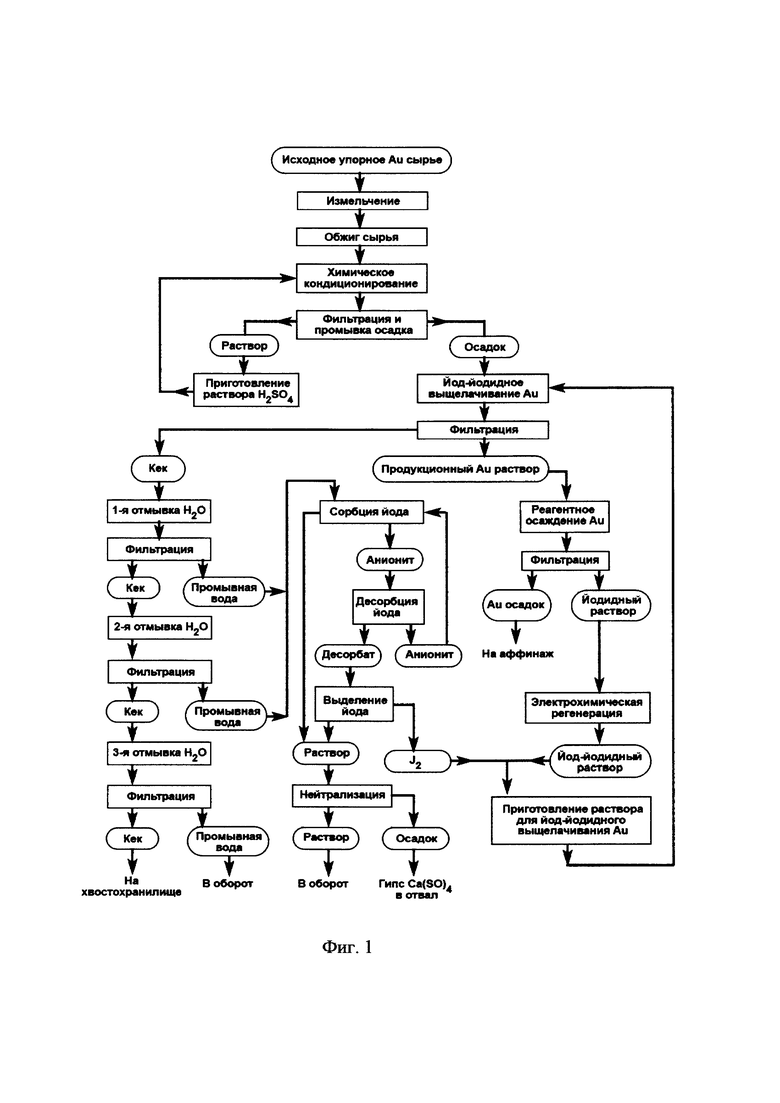

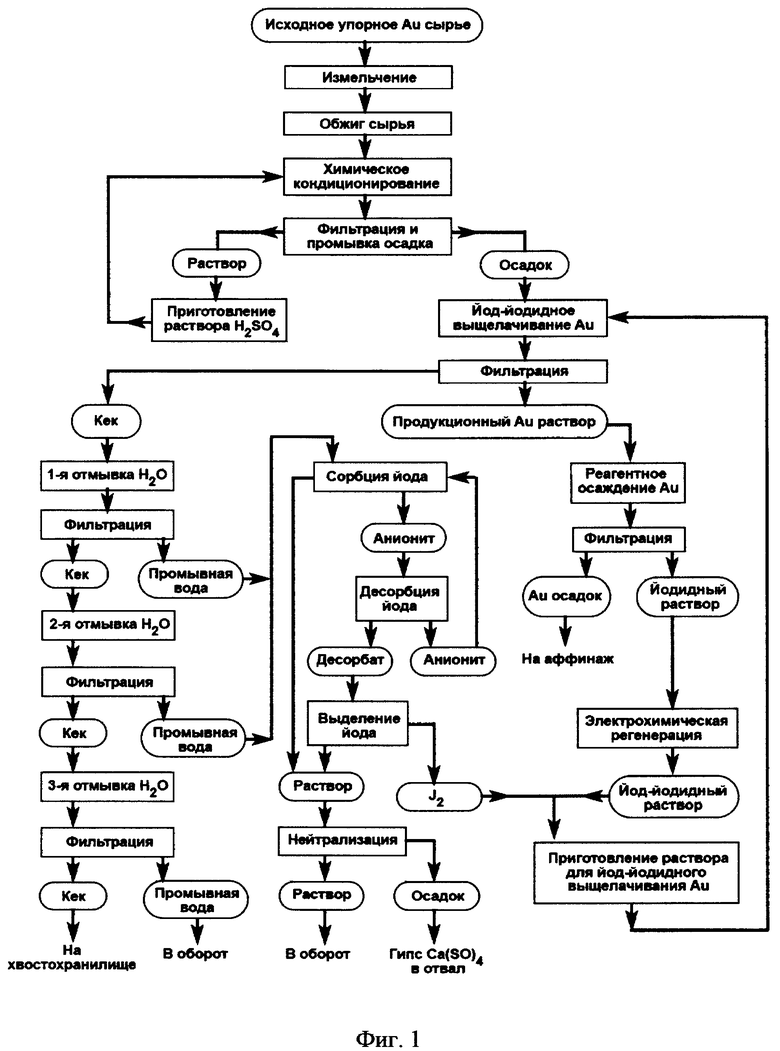

Для практической реализации заявляемого способа йод-йодидного извлечения золота из упорного золотосодержащего сырья разработана технологическая схема, представленная на Фиг. 1 (см. Приложение 1), включающая в себя операции:

- измельчение сырья до крупности частиц не более 0,074 мм с выходом класса ~98%;

- обжиг сырья при температуре 700-750°С;

- химическое кондиционирование сырья, путем агитационного атмосферного окислительного выщелачивания, которое проводят при начальной концентрации серной кислоты 90-110 г/л H2SO4; окислительно-восстановительном потенциале (ОВП) +600 ÷ +700 мВ; температуре 80-85°С; отношении жидкое : твердое (Ж:Т) равном 2-3; продолжительности 2-3 ч и использовании нитрита натрия в качестве окислителя при расходе (масс.) NaNO2 4-7%;

- разделение полученной сернокислотной пульпы на раствор и нерастворимый осадок, который промывают и направляют на йод-йодидное выщелачивание золота;

- йод-йодидное выщелачивание золота из нерастворимого осадка проводят при концентрации растворителя (KJ+J2): йодид калия 95-105 г/л KJ и йод 9,5-10,5 г/л J2; значении рН 6-8; ОВП +300 ÷ +400 мВ; температуре 20-25°С; отношении Ж:Т, равном 2-3 и продолжительности 1-2 ч;

- разделение выщелоченной йодной пульпы на продукционный золотосодержащий раствор и твердую фазу (кек), который подают на отмывку от захваченных веществ;

- трехступенчатая водная отмывка кека при соотношении Ж:Т=1 в течение 0,5-1,0 ч с получением промывных сточных вод, содержащих йодид калия (KJ), йод (J2), золото (Аu), а также отмытого кека, который направляется на хвостохранилище;

- анионообменная сорбция йода из промывных вод, которую проводят, например, на анионите Purolite S992 при рН 1,0-1,5; ОВП +550 ÷ +600 мВ; температуре 20-25°С и продолжительности 11-12 ч с получением маточного раствора и насыщенного йодом анионита;

- десорбция йода с анионита проводят раствором состава: 18-22 г/л NaOH и 70-80 г/л Na2SO3 с расходом 9-11 объемов десорбирующего раствора на объем смолы при температуре 20-25°С в течение 8-10 ч;

- выделение йода из десорбата проводят при рН 0,2-0,3 и ОВП +640 ÷ +680 мВ с использованием серной кислоты (расход 16-20 кг/м3) и 50%-ной перекиси водорода (расход = 3,0-4,0 л/м3) с дальнейшим использованием йода в обороте;

- нейтрализация маточного раствора известковым молоком Са(ОН)2 при рН 6-7, температуре 70-75°С в течение 1-1,5 ч с получением отвального осадка гипса Ca(SO)4, идущего на утилизацию и оборотного раствора;

- peaгентное осаждение золота из продукционного золотосодержащего раствора проводят с помощью сульфата гидразина (NH2⋅NH2⋅H2SO4) при расходе (масс.) 3-4%; расходе (масс.) КОН 4-5%; значении рН 12,0-12,5; температуре 70-75°С в течение 1,0-1,5 ч с получением йодидной пульпы;

- разделение полученной йодидной пульпы на осадок металлического золота, направляемый на аффинажную плавку известным способом и щелочного йодидного раствора, идущего на регенерацию;

- электрохимическая регенерация щелочного йодидного раствора посредством процесса ионселективного электролиза с диафрагмой при плотности тока 2000 А/м2, напряжении на электродах 4-5 В с получением регенерированного раствора (KJ+J2), который используется в обороте.

Особенность данного способа состоит в том, что химическое кондиционирование сырья, которое производят перед йод-йодидным выщелачиванием золота путем окислительного сернокислотного выщелачивания, позволяет впоследствии получать золотосодержащий осадок с минимальным содержанием примесей балластных элементов, и практически полностью решает проблему потерь йода с восстановителями (железо, сера и др.), поскольку расход реагента-йода при проведении последующего процесса выщелачивания золота регенерированным раствором соответствует стехиометрии.

Это позволяет достичь извлечения золота в раствор до 97-98%, сократить фактический суммарный расход реагентов (J2+KJ) на выщелачивание золота почти в 8-10 раз, а также получать золотосодержащий раствор с минимальным содержанием примесей, что улучшает последующую операцию по реагентному осаждению золота.

Другая особенность данного способа состоит в том, что при йод-йодидном выщелачивании золота заявленные концентрации реагентов в растворителе, а именно: окислителя - элементарного йода (9,5-10,5 г/л J2) и комплексообразователя - йодида калия (95-105 г/л KJ), являются оптимальными для обеспечения максимальной активности выщелачивающей системы KJ-J2, которая позволяет достигать высокой степени извлечения золота в раствор из упорного трудновскрываемого сырья. Понижение концентрации как окислителя ниже 9,5 г/л J2, так и комплексообразователя менее 95 г/л KJ - приводит к снижению активности растворителя и, как следствие, происходит уменьшение степени извлечения золота. Более высокие концентрации окислителя выше 10,5 г/л J2 и комплексообразователя выше 105 г/л KJ - нецелесообразны, т.к. не приводят к повышению степени извлечения золота, однако, значительно повышаются дополнительные затраты на дорогостоящие реагенты.

Процессом, обеспечивающим увеличение адсорбционно-химической активности выщелачивающего раствора является электрохимическая регенерация йодидного раствора, которую осуществляют посредством ионселективного электролиза с диафрагмой, реализуемого в установке АКВАТРОН (Бахир В.М. Акватрон: новые электрохимические системы с элементами МБ // Водоснабжение и канализация. - 2016, No 5-6. - С. 28-45). Установка АКВАТРОН представляет собой техническую электрохимическую систему, основными узлами которой являются герметичный проточный электрохимический реактор с керамической диафрагмой, работающей при перепаде давления до 5 бар, гидравлическая система, обеспечивающая заданные скорости протока жидкостей через анодную и катодную камеры реактора при заданном и динамически регулируемом перепаде давления на диафрагме, низковольтный источник постоянного тока для питания электрохимического реактора и систему автоматического контроля гидравлическими и электрическими параметрами работы реактора. Анодное окисление регенерируемого йодидного раствора при плотности тока 2000 А/м2 и давлении 2 бар в проточном электрохимическом реакторе с керамической диафрагмой позволяет эффективно преобразовать часть йодистого калия в молекулярный йод и дополнительно насытить раствор пероксидом водорода, синглетным кислородом, озоном, - то есть, веществами, оказывающими каталитическое воздействие на основные реакции выщелачивания.

Еще одна особенность данного способа состоит в том, что введение операции отмывки кеков, после йод-йодидного выщелачивания золота, от захваченного йода, позволяет снизить необратимые потери дорогостоящего реагента, сбрасываемого с выщелоченным кеком, на 10-11% посредством последующей сорбционной очистки промывных сточных вод от йода и повторного его использования для корректировки состава выщелачивающего растворителя. Заявленное массовое соотношение воды и кека при отмывке равное Ж:Т=1 является оптимальным и позволяет исключить обводнение процесса, а также организовать замкнутый оборот промывных растворов, при полном отсутствии сброса токсичных вод в окружающую среду.

Отличительными особенностями используемых в установке АКВАТРОН проточных электрохимических модульных элементов по предлагаемому техническому решению, являются состав материала керамической диафрагмы - чистый оксид алюминия в альфа-форме (без каких-либо примесей), а также размеры и форма капилляров, более 90% которых представлены каналами с размером 0,01-0,1 мкм, причем, коэффициент извилистости пор находится в пределах 1,4-1,5. Под действием суперпозиции поля давления и электрического поля в пористом пространстве диафрагмы она превращается в ионселективную мембрану (Bakhir V.M., Pogorelov A.G. Universal Electrochemical Technology for Environmental Protection // International Journal of Pharmaceutical Research & Allied Sciences, 2018, 7(1):41-57. ISSN: 2277-3657 CODEN(USA) : IJPRPM).

В процессе ионселективного электролиза с диафрагмой в анодную камеру реактора под давлением около 2 бар вводится раствор йодида калия.

Ввод раствора в анодную камеру осуществляется дозированно, в соответствии с концентрацией йодида калия и силой тока в реакторе установки АКВАТРОН. Под действием перепада давления на диафрагме возникает фильтрационный поток из анодной камеры в катодную через капиллярно-пористую структуру керамической диафрагмы. Этот фильтрационный поток раствора насыщен только катионами за счет действующего в межэлектродном пространстве электрического поля, наибольшая интенсивность которого создается в пористой среде керамической диафрагмы. Анионы йода и других примесных электролитов (сульфатов, хлоридов, карбонатов) остаются в анодной камере благодаря электрофоретической преграде на пути фильтрационного потока через диафрагму и процессу электромиграции к аноду в электрическом поле. Напряженность электрического поля и плотность тока в реакторе регулируются таким образом, чтобы по капиллярам диафрагмы обеспечивалось перемещение раствора с катионами из анодной камеры в катодную и чтобы в обратном направлении, из катодной камеры в анодную, не происходила электромиграция ионов гидроксила, образующихся в катодной камере при разложении воды. В электрохимическом реакторе за счет переноса заряда катионами из анодной камеры в катодную происходят процессы образования молекулярного свободного йода и концентрирование гидроксида калия (до 150-200 г/л) в циркуляционной емкости католита, являющейся составной частью циркуляционного контура католита, в который кроме циркуляционной емкости входят катодная камера электрохимического реактора и циркуляционный насос. Циркуляционный контур католита является частью гидравлической системы установки.

Молекулярный йод, образующийся в анодной камере, растворяется в растворе йодида калия и выводится из установки вместе с оставшимся (неокисленным) раствором йодида калия. Таким образом, в установку подается раствор йодида калия, а на выходе из установки получается раствор йода в йодиде калия. Это позволяет обеспечить замкнутость процесса по йод-йодидным растворам, используемым при выщелачивании золотосодержащего сырья, ликвидируя тем самым дополнительные расходы на дорогостоящие реагенты.

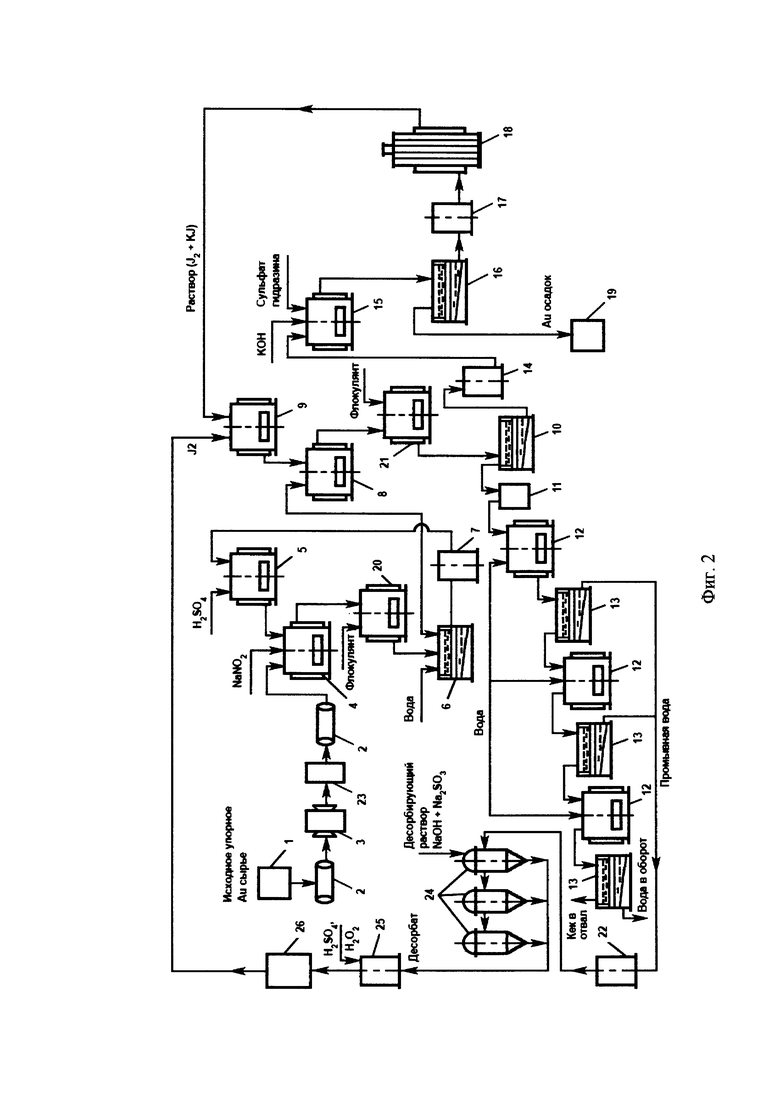

Существо изобретения поясняется на принципиальной аппаратурно-технологической схеме йод-йодидной переработки упорного трудновскрываемого золотосодержащего сырья, приведенной на Фиг. 2 (см. Приложение 1).

Ниже приведены варианты предпочтительной реализации изобретения.

Пример 1. В качестве упорного сырья использовали «черный шлих», представляющий собой отходы, полученные путем гравитационного обогащения рыхлых золотосодержащих отложений. «Черный шлих» сложен срастаниями различных минералов: магнетита, титаномагнетита, кварца и содержит 55,8 г/т Аu; 43% Fe; 1,1% Ti; 18% Si. Тонковкрапленное упорное золото связано преимущественно с магнетитом.

Исходное упорное золотосодержащее сырье из приемного бункера (поз. 1) с помощью ленточного питателя (поз. 2) поступает в шаровую мельницу (поз. 3). После измельчения до крупности -0,074 мм и обжига в печи (поз. 23) при температуре 740°С сырье подается в обогреваемый реактор с механическим перемешиванием (поз. 4) на стадию химического кондиционирования при концентрации серной кислоты 90-110 г/л H2SO4, температуре 85°С, ОВП +600 ÷ +700 мВ, соотношении Ж:Т (масс.) 2-3, продолжительности 2-3 ч и расходе (масс.) NaNO2 4-7%. Затем сернокислотная пульпа поступает в промежуточную емкость (поз. 20), сюда же подают 0,1% растворы флокулянтов двух типов - неионогенного Praestol 2500 и катионного Praestol 611 ВС.

Сгущенная часть пульпы подается на нутч-фильтр (поз. 6). При фильтровании флокулированной сернокислотной сгущенной пульпы под вакуумом с расходами флокулянтов Praestol 2500-5,0 г/т и Praestol 611 ВС - 5,5 г/т достигается удельная производительность 0,57 т/м2⋅ч. При этом получается осадок толщиной 40 мм и влажностью 12%. Нерастворимый осадок (выход 85-88%) промывается водой на нутч-фильтре до нейтральной реакции. Промывная вода и жидкая фаза пульпы (с концентрацией 60-80 г/л H2SO4, 24-26 г/л Fe) после нутч-фильтра, через промежуточную емкость (поз. 7), поступают в реактор (поз. 5). Затем этот раствор доукрепляется «свежей» порцией концентрированной серной кислоты и далее направляется в реактор на сернокислотное выщелачивание.

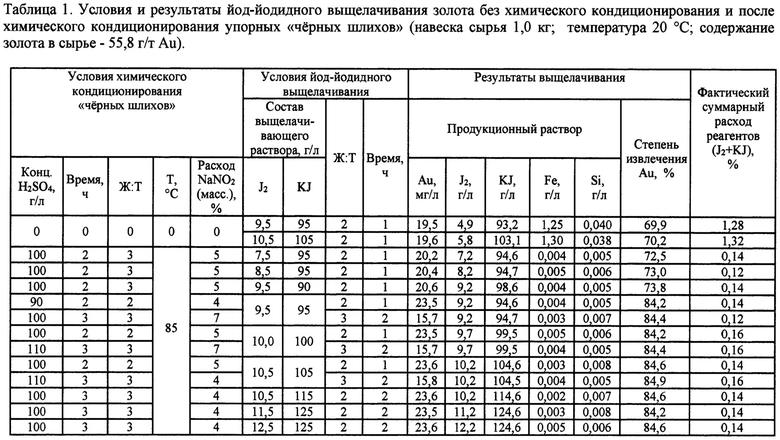

Полученный осадок после водной промывки на нутч-фильтре, поступает на стадию йод-йодидного выщелачивания золота в реакторе с механическим перемешиванием (поз. 8), где происходит его смешение с йод-йодидным растворителем (KJ+J2) состава: 95-105 г/л KJ и 9,5-10,5 г/л J2; при следующих условиях: рН 6,0-8,0; ОВП +300 ÷ +400 мВ; температуре 20°С; отношении Ж:Т равном 2-3 в течение 1-2 ч. Результаты и условия проведения экспериментов представлены в табл. 1 (см. Приложение 2).

Из табл. 1 видно, что в результате применения химического кондиционирования сырья степень извлечения золота из упорных «черных шлихов» в продукционный золотосодержащий раствор достигает 84-85%. Фактический суммарный расход реагентов (J2+KJ) на выщелачивание золота из сырья составляет 0,12-0,16% (или 1,2-1,6 кг/т сырья). В диапазоне концентраций системы KJ-J2 как уменьшение концентрации йода, так и йодида калия - приводит к понижению степени извлечения золота в раствор. Более высокие концентрации - не приводят к повышению извлечения золота.

Затем йод-йодидная пульпа поступает в промежуточную емкость (поз. 21), сюда же подают 0,1% растворы флокулянтов двух типов - неионогенного Praestol 2500 и катионного Praestol 611 ВС.

Сгущенная часть пульпы поступает на нутч-фильтр (поз. 10). При фильтровании флокулированной сгущенной йодной пульпы под вакуумом с расходами флокулянтов Praestol 2500 - 6,0 г/т и Praestol 611 ВС - 6,5 г/т достигается удельная производительность 0,44 т/м2⋅ч. При этом получается осадок (кек с выходом 94-96%) толщиной 42 мм и влажностью 20%. Жидкая фаза пульпы (золотосодержащий продукционный раствор, содержащий: 23-24 мг/л Аu, 9,2-9,8 г/л J2, 94-105 г/л KJ) после нутч-фильтра, накапливается в промежуточной емкости (поз. 14).

Выщелоченный кек с нутч-фильтра перегружается в бункер (поз. 11) и далее поступает последовательно на трехступенчатую водную отмывку в реакторах-репульпаторах (поз. 12) от растворенных захваченных веществ. Нерастворимый остаток кек (влажностью 20%) распульповывается водой до соотношения Ж:Т=1 и после перемешивания в течение 1 ч, полученная пульпа отфильтровывается на нутч-фильтре (поз. 13) с удельной производительностью фильтрования 0,48 т/м2⋅ч. При этом получается осадок толщиной 38 мм и влажностью 20%. Кек направляется последовательно сначала на 2-ю отмывку, а затем на 3-ю отмывку, которые осуществляются аналогичным способом. После окончания процесса 3-й водной отмывки, отмытый от растворенных веществ (на 99,9%) - влажный кек (влажностью 20%) направляется на хвостохранилище, а образовавшаяся 3-я промывная вода направляется в оборот на 1-ю отмывку.

Промывная вода с 1-й и 2-й отмывки объединяется в приемной емкости (поз. 22), затем жидкая фаза содержащая: 0,9-1,0 г/л J2; 9,5-10,0 г/л KJ; 0,2-0,4 мг/л Аu направляется в колонны (поз. 24) на стадию сорбционного извлечения йода.

Процесс сорбции осуществляется анионообменной смолой - анионитом Purolite S992, емкость которого по йоду равна 0,9-1,0 г/г, в течение 11-12 ч при рН 1,5; ОВП +550 мВ и температуре 25°С. Необходимо отметить, что выделение золота из маточника сорбции, может осуществляться (по мере накопления в нем значительного количества золота) реагентным осадительным способом с помощью гидразина.

После насыщения смолы в первой колонне подача раствора переключается на следующую колонну, а насыщенная смола, подвергается десорбции. Десорбцию йода с насыщенного анионита осуществляется раствором состава: гидроксид натрия NaOH (20 г/л) + сульфит натрия Na2SO3 (75 г/л) с расходом 10 объемов десорбирующего раствора на объем смолы при температуре 25°С в течение 9 ч.

Следует отметить, что ионообменную сорбцию и десорбцию йода проводят в аппаратах колонного типа - в колоннах СНК, ИНПМ, КДС и др., с фиксированным слоем ионита, показавших высокую эффективность (см. Нестеров Ю.В. Иониты и ионообмен. Сорбционная технология при добыче урана и других металлов методом подземного выщелачивания. - М.: ООО «ЮНИКОР-ИЗДАТ», 2007, с. 480).

Товарный десорбат поступает в емкость (поз. 25) на выделение кристаллов йода с предварительным подкислением десорбатов с помощью серной кислоты до рН 0,2 (расход H2SO4=20 кг/м3) и добавлением 50%-ной перекиси водорода (расход Н2О2=3 л/м3) до доведения значения ОВП раствора +670 мВ. После выделения йода - маточный раствор объединяется с маточником сорбции и направляется на нейтрализацию известным способом, например, известковым молоком Са(ОН)2 при рН=6, температуре 75°С в течение 1 ч с получением отвального осадка гипса Ca(SO)4 и оборотного раствора.

Продукционный золотосодержащий раствор из приемной емкости поступает в обогреваемый реактор с механическим перемешиванием (поз. 15) на операцию реагентного осаждения золота с помощью сульфата гидразина (NH2⋅NH2⋅H2SO4) при расходе (масс.) 4%; значении рН=12,3; расходе (масс.) КОН=5% (из катодной камеры электрохимической установки для регенерации выщелачивающего раствора); температуре 70°С в течение 1 ч. Степень выделения золота в осадок составила 99,8-99,9% Аu.

Затем полученная йодидная пульпа поступает на разделение на нутч-фильтр (поз. 16) с получением осадка (концпентрата) металлического золота, являющегося товарным продуктом (содержание золота 50-55 масс. %) для аффинажного производства, перегружаемого в бункер (поз. 19) и щелочного фильтрата (йодидного раствора), поступающего в приемную емкость (поз. 17).

Полученный щелочной йодидный фильтрат, содержащий йодид калия 110,0-113,0 г/л KJ, поступает на операцию электрохимической регенерации йодидного раствора в электролитическую установку АКВАТРОН (поз. 18) с получением регенерированного раствора (KJ+J2). Процесс осуществляли при постоянной плотности тока 2500 А, напряжении на электродах 4-5 В и продолжительности процесса 1,0 ч. Регенерированный раствор, содержащий: йод - 9,8-10,0 г/л J2 и йодид калия - 99-100 г/л KJ, направляется в реактор (поз. 9), куда также подается при необходимости со стадии сорбции йод (J2) из приемного бункера (поз. 26) для корректировки состава выщелачивающего реагента. Затем приготовленный и скорректированный по заданному составу выщелачивающий растворитель направляется на операцию йод-йодидного выщелачивания новой порции исходного золотосодержащего сырья.

Таким образом, регенерация выщелачивающего йод-йодидного раствора позволяет обеспечить возврат (рецикл) его основного количества (не менее 98-99%) в процесс выщелачивания золотосодержащего сырья при удельном расходе электроэнергии 3-5 кВт/час на 1 кубический метр регенерируемого раствора.

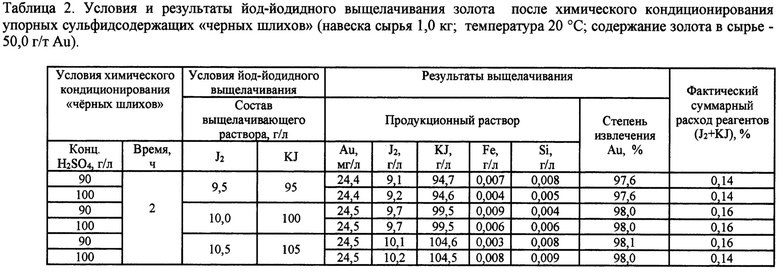

Пример 2. В качестве упорного сырья использовали «черный шлих», сложенный в основном из сульфидных минералов железа (пирита, арсенопирита), а также галенита, кварца, магнетита. Сульфидсодержащий «черный шлих» содержит: 50 г/т Аu; 25,1% Fe; 8,8% Soбщ; 22,5 Si; 0,05% Zn; 0,05% Pb. Основное содержание упорного тонковкрапленного золота распределено в структуре пирита, а также частично в арсенопирите. Сырье измельчали до крупности -0,074 мм и обжигали при температуре 700°С. Далее обрабатывали раствором с концентрацией 90-100 г/л H2SO4, температуре 85°С, Ж:Т=2, расходе (масс.) NaNO2=5% в течение 2 ч. Йод-йодидное выщелачивание золота из осадка осуществляли растворителем состава: 95-100 г/л KJ и 9,5-10,5 г/л J2; при температуре 20°С; Ж:Т=2 в течение 1 ч. Дальнейшая последовательность операций, а также методика аналогичны приведенным в примере 1. Результаты и условия проведения экспериментов по выщелачиванию золота представлены в табл. 2 (см. Приложение 2).

Из табл. 2 видно, что степень извлечения золота из упорных сульфидсодержащих «черных шлихов» в продукционный золотосодержащий раствор достигает высоких значений 97-98%. Степень выделения золота в товарный продукт (осадок) составила 99,8%. Фактический суммарный расход реагентов (J2+KJ) на выщелачивание золота составляет 0,14-0,16%.

Из результатов приведенных выше примеров реализации следует, что предложенный способ йод-йодидной переработки является высокоэффективным средством для вскрытия упорного трудновскрываемого золотосодержащего сырья, руд и концентратов, в первую очередь отходов гравитационного обогащения, так называемых «черных шлихов».

Таким образом, патентуемый способ переработки упорного золотосодержащего сырья позволяет достигнуть высокого извлечения золота в продукционный раствор от 84 до 98%, обеспечить разделение образующихся пульп фильтрованием с высокими показателями, применять безопасную и эффективную электрохимическую регенерацию йодидного раствора, снизить расход и потери дорогостоящих реагентов, повысить степень безотходности и экологичности процесса.

ПРИЛОЖЕНИЕ 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2012 |

|

RU2502813C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА | 2021 |

|

RU2763710C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ (ВАРИАНТЫ) | 2014 |

|

RU2566227C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ СУЛЬФИДНОЙ РУДЫ | 2024 |

|

RU2835222C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

Изобретение относится к способу гидрометаллургического извлечения золота из золотосодержащего сырья йод-йодидным выщелачиванием и может быть использовано для переработки упорного золотосодержащего сырья. Способ включает предварительную подготовку сырья и последующее выщелачивание йод-йодидным раствором, отделение от кека, выделение золота из продуктивного раствора с использованием продуктов катодных электрохимических реакций и последующую регенерацию обеззолоченного йодидного раствора в анодной камере электролизера. При этом предварительная подготовка сырья включает последовательные стадии механической обработки, термической обработки и химической обработки. Выщелачивание золота осуществляют йод-йодидным раствором, который синтезируют из водного раствора йодистого калия в анодной камере проточного электрохимического реактора при плотности тока 2000 А/м2 и давлении 2 бар. Кек, полученный после отделения от продуктивного раствора, промывают водой для извлечения захваченных йода и йодидов, а выделение золота из продуктивного раствора производят с использованием синтезированного в катодной камере электрохимического реактора концентрированного раствора гидроксида калия. Способ обеспечивает переработку упорного золотосодержащего сырья с высоким извлечением золота от 84 до 98% с сокращением потерь йода и повышением экологичности процесса. 5 з.п. ф-лы, 2 ил., 2 табл. 2 пр.

1. Способ йод-йодидной переработки золотосодержащего сырья, включающий предварительную подготовку сырья и последующее выщелачивание йод-йодидным раствором, отделение от кека, выделение золота из продуктивного раствора с использованием продуктов катодных электрохимических реакций и последующую регенерацию обеззолоченного йодидного раствора в анодной камере электролизера, отличающийся тем, что предварительная подготовка сырья включает последовательные стадии механической обработки, термической обработки и химической обработки, выщелачивание золота осуществляют йод-йодидным раствором, который синтезируют из водного раствора йодистого калия в анодной камере проточного электрохимического реактора при плотности тока 2000 А/м2 и давлении 2 бар, при этом кек, полученный после отделения от продуктивного раствора, промывают водой для извлечения захваченных йода и йодидов, а выделение золота из продуктивного раствора производят с использованием синтезированного в катодной камере электрохимического реактора концентрированного раствора гидроксида калия.

2. Способ по п. 1, отличающийся тем, что перед йод-йодидным выщелачиванием золота производят химическое кондиционирование сырья путем агитационного атмосферного окислительного выщелачивания, при начальной концентрации 90-110 г/л H2SO4, окислительно-восстановительном потенциале (ОВП) +(600÷700) мВ, температуре 80-85°С и отношении Ж:Т =2:3 при продолжительности 2-3 ч и расходе NaNO2 4-7%.

3. Способ по п. 1, отличающийся тем, что для йод-йодидного выщелачивания золота применяют растворитель, который содержит окислитель в виде элементарного йода и комплексообразователь в виде йодида калия, причем концентрация йода составляет от 9,5 до 10,5 г/л J2, концентрация йодида калия от 95 до 105 г/л KJ, отношение молярных концентраций йодида к йоду равно 13,7-16,8, обработку ведут при температуре 20-25°С, при Ж:Т=2:3 в течение 1-2 ч.

4. Способ по п. 1, отличающийся тем, что отмывку кека от захваченных йодида и йода проводят посредством трехступенчатой отмывки водой при отношении Ж:Т=1.

5. Способ по п. 1, отличающийся тем, что анионообменную сорбцию йода из промывных вод проводят на анионите при рН 1,0-1,5, ОВП +(550÷600) мВ, температуре 20-25°С и продолжительности 11-12 ч.

6. Способ по п. 1, отличающийся тем, что для процессов разделения путем фильтрования полученных пульп используют добавки флокулянтов неионогенного и катионного типов.

| US 4734171 A, 29.03.1988 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| Буровой инструмент для вращательного бурения скважин на канате | 1928 |

|

SU25566A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКОГО ЗОЛОТА | 2003 |

|

RU2235796C1 |

| Способ обжима тонкостенных цилиндрических обечаек | 1975 |

|

SU513770A1 |

| WO 1998005569 A1, 12.02.1998. | |||

Авторы

Даты

2019-10-07—Публикация

2019-01-23—Подача