ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления целлюлозных масс и, более конкретно, к способу изготовления небеленых целлюлозных масс, имеющих низкую ХПК, которые используются в изделиях на основе вяжущих.

УРОВЕНЬ ТЕХНИКИ

Внутренние конструкции домов и других строений обычно защищаются от воздействий окружающей среды наружными облицовочными материалами. Этими облицовочными материалами обычно являются планки или панели из дерева, бетона, кирпича, алюминия, штукатурки, древесных композитных материалов или цементоволокнистых композитных материалов. Известным цементоволокнистым композитным материалом является цементоволокнистый облицовочный материал, который обычно состоит из цемента, кварцевого песка, небеленой древесной массы и различных добавок. Цементоволокнистый облицовочный материал имеет несколько преимуществ над другими типами облицовочных материалов, например древесных облицовочных материалов, а именно он обладает стойкостью к погодным воздействиям, относительно дешев в производстве, огнестойкий и противостоит повреждениям, наносимым грызунами или насекомыми.

Товарные облицовочные планки или панели из цемента, армированного волокном, изготавливаются с использованием способа Хатшека (Hatschek). Способ Хатшека был первоначально разработан для производства композитных материалов, содержащих асбест, но в настоящее время используется для производства не содержащих асбест цементных композитов, армированных волокнами целлюлозы. Согласно этому способу волокна небеленой целлюлозы снова превращаются в массу в теплой воде при щелочном рН 11-12,5; затем волокна облагораживаются и смешиваются с цементом, кварцевым песком и другими добавками, образуя смесь. Цементоволокнистая смесь осаждается на войлочной подложке, обезвоживается под вакуумом и отверждается в форме для получения листов цементной матрицы, армированной волокном.

Отверждение цементной матрицы затрудняется в результате присутствия сахаров или других органических веществ. Эти вещества замедляют реакцию гидратации цемента и этим замедляют усадку или отверждение раствора или бетона. Усадка цемента намеренно замедляется в готовых бетонных смесях при длительных перевозках для ослабления напряжений, вызываемых температурой (теплом) при использовании в крупных бетонных конструкциях, и для декоративной отделки с промывкой. При измерении количества этих органических веществ изготовители цементоволокнистых облицовочных материалов наблюдали обратное соотношение между количеством этих веществ в небеленой целлюлозе и прочностными свойствами конечного продукта. Одним из средств для измерения количества этих веществ является испытание на химическую потребность в кислороде (ХПК). При рассмотрении вредного воздействия этих веществ на прочностные свойства становится очевидным, что в данной области существует потребность в целлюлозе с очень низкой ХПК. Настоящее изобретения выполняет эту потребность и обеспечивает дальнейшие связанные с этим преимущества.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет способ изготовления целлюлозного продукта, содержащего небеленую целлюлозу, которая вымочена и промыта только в щелочной воде, и после вымачивания и промывки она имеет ХПК не более 2,0 кг на 1000 кг сухой целлюлозы и предпочтительно не более 1,8 кг на 1000 кг. Данная целлюлоза производится путем неоднократного вымачивания небеленой целлюлозы в щелочной воде при повышенной температуре для того, чтобы органические вещества вымывались из волокна в воду. Целлюлоза неоднократно вымачивается и промывается в течение не меньше 220 мин при повышенной температуре, причем целлюлоза выдерживается при температуре не меньше 70°С в течение по меньшей мере части из упомянутых 220 мин. Впоследствии неоднократно вымоченная и промытая целлюлоза предпочтительно обезвоживается и высушивается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

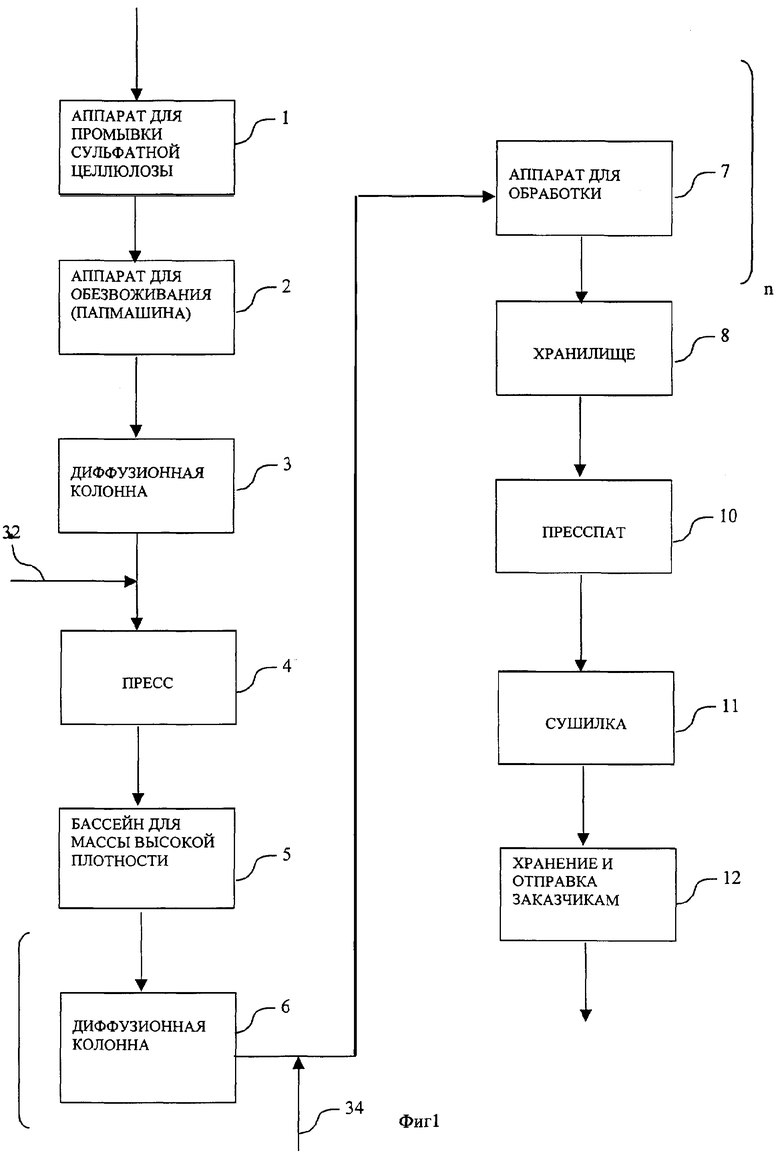

Вышеизложенные аспекты и многие из сопутствующих преимуществ настоящего изобретения станут более очевидны после из более глубокого понимания по ссылке на последующее подробное описание и прилагаемый чертеж, на котором иллюстрируются этапы способа промывки в растворе едкой щелочи для применения в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение представляет способ изготовления целлюлозы с низкой химической потребностью в кислороде (ХПК), которая в частности применяется для армирования цементоволокнистых изделий. Наиболее предпочтительно, данный способ является способом сульфатной варки небеленой целлюлозы. Другие типы целлюлозы с низкой ХПК и способы получения таких целлюлоз описаны в патентной заявке США №10/209497 с названием "НЕБЕЛЕНАЯ ЦЕЛЛЮЛОЗА С ОЧЕНЬ НИЗКОЙ ХПК" и патентной заявке США №10/209446 с названием "СПОСОБ ПОЛУЧЕНИЯ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ С ОЧЕНЬ НИЗКОЙ ХПК", информация из которых четко включена в настоящий документ путем ссылки во всей полноте. Кроме того, в настоящий документ включена по ссылке во всей полноте патентная заявка США "НЕБЕЛЕНАЯ ЦЕЛЛЮЛОЗА С ОЧЕНЬ НИЗКОЙ ХПК" №10/330529, содержащаяся в досье поверенного и поданная совместно с настоящей заявкой. Однако могут использоваться разные целлюлозные волокна, которые производятся из древесины и других исходных материалов. Из всех источников целлюлозы древесная целлюлозная масса является наиболее широко применяемой из-за ее доступности и цены.

Для получения подходящих волокон древесной массы наиболее предпочтительным является способ сульфатной варки. При использовании этого способа и с учетом требуемых свойств композитного материала предпочтительным источником древесных волокон является длинноволокнистые виды хвойных деревьев. Примерами таких видов являются следующие: южная сосна, пихта Дугласа, ель, тсуга и сосна Радиата. В дополнение к этим источникам древесных волокон могут использоваться другие товарные виды целлюлозы, включая целлюлозу, изготовленную из коротковолокнистых или длинноволокнистых видов деревьев, или волокна переработанной древесной целлюлозы. Можно использовать другие волокна целлюлозы, полученной из опилок, стружек, щепок из мелких частиц древесины и других отходов деревообработки. Компания Weyerhaeuser Company of Federal Way, Вашингтон, продает один такой вид целлюлозы под товарным знаком TYEE. Также могут использоваться короткие волокна древесины, которые обычно получают из лиственных пород деревьев, таких как эвкалипт. Способы получения этих волокон древесины хорошо известны специалистам в области производства целлюлозы. Эти волокна поставляются в продажу рядом компаний, включая Weyerhaeuser Company. Помимо источников волокон древесины существуют и другие природные источники целлюлозных волокон, включая солому, льняное волокно, лубяное волокно, пеньковое волокно и т.д. Как и волокна древесины, эти недревесные волокна могут также использоваться для получения целлюлозной массы для последующего применения в цементоволокнистых композитных материалах. Кроме того, могут использоваться комбинации или смеси целлюлозных волокон, такие как смеси различных древесных волокон, смеси волокон древесины и других натуральных целлюлозных волокон или смеси других натуральных целлюлозных волокон.

Со ссылкой на чертеж небеленая целлюлоза, предпочтительно небеленая целлюлоза сульфатной варки с числом Каппа не выше 30, сначала пропускается через обычные аппараты 1 для промывки сульфатной целлюлозы и папмашину 2 для сульфатной целлюлозы. Небеленая целлюлоза из папмашины находится в щелочном состоянии и должна поддерживаться в щелочном состоянии (рН больше 7,0) при ее обработке в соответствии с настоящим изобретением. Небеленая целлюлоза из папмашины, имеющая консистенцию примерно 3-12%, может быть подана в диффузионную колонну 3 и выдержана в течение определенного периода времени при определенной повышенной температуре. Операция вымачивания предпочтительно проводится в течение не менее 30 мин при температуре не менее 65°С и более предпочтительно при температуре примерно 70°С или выше. После выхода из первой диффузионной колонны 3 в жидкую целлюлозную массу может быть добавлен раствор гидроксида натрия в объеме, необходимом для поддержания рН больше 7. Предпочтительно, консистенция снижается примерно до 4%. Полученная жидкая масса может быть обезвожена в прессе 4 до консистенции примерно 30%, а затем разбавлена до консистенции 10%.

После пресса 4 или папмашины 2 в том случае, если колонна 3 и пресс 4 не используются, целлюлозная масса помещается в бассейн для массы высокой плотности или резервуар 5 для сульфатной целлюлозы, в котором она может находиться в течение 15-430 мин, но более предпочтительно в течение 120 мин. Назначение бассейна для массы высокой плотности заключается в том, чтобы предотвратить изменения потока при пропускании на последующие операции.

После бассейна 5 для массы высокой плотности целлюлоза подается в первую из последовательности 6 диффузионных колонн и агрегатов 7 для обработки при консистенции примерно 3-12%. Горячая вода и пар или только пар добавляются к целлюлозе во второй из последовательности 60 диффузионных колонн для подъема температуры до значения, которое предпочтительно не меньше 55°С. Затем целлюлоза последовательно вымачивается в остальных диффузионных колоннах из последовательности 6. После вымачивания в каждой колонне 6 целлюлоза подается для обработки в агрегатах 7. Предпочтительно целлюлоза вымачивается и промывается или отжимается несколько раз, обычно пять (n=5) или шесть (n=6) раз в последовательности колонн 6 и агрегатов 7, после чего она направляется в бассейн 8 для массы. Каждая из последовательных операций вымачивания и диффузии может занимать не меньше 15 мин, но может занимать до 300 и более мин. Эти периоды времени включают операции обработки, которые следуют за каждой операцией вымачивания. Время выдержки зависит от размера колонн и уровня целлюлозной массы в колоннах.

Предпочтительно, чтобы последовательные операции вымачивания в диффузионных колоннах 6 проходили в течение 220-420 мин, в любом случае, при повышенной температуре не ниже 55°С. Также предпочтительно, чтобы температура в большинстве колонн 6 была выше 70°С. Предпочтительно, чтобы общее время вымачивания в диффузионной колонне 3, бассейне для массы 5 и диффузионных колоннах 6 составляла не менее 220 мин (0-30 мин в диффузионной колонне 3, 0-30 мин в бассейне 5, 220 мин в диффузионных колоннах 6) и не более 660 мин (0-60 мин в диффузионной колонне 3, 660 мин в диффузионных колоннах 6). Обычно, однако, вымачивание происходит в течение примерно 330-420 мин (0 мин в диффузионной колонне 3, 330-420 мин в диффузионных колоннах 6).

После неоднократного вымачивания и обработки целлюлозной массы она может быть направлена в бассейн-хранилище 8. Целлюлозная масса может выдерживаться в бассейне-хранилище 8 до 430 мин. Однако, обычно предпочтительно, чтобы целлюлозная масса выдерживалась в бассейне-хранилище 8 в течение примерно 100 мин, если бассейн-хранилище 8 используется. В этом бассейне-хранилище целлюлозная масса сохраняет концентрацию примерно 10%. После этого целлюлозная масса подается обычным образом в обычный пресс-пат 10 и сушилку 11. После высушивания целлюлозной массы в форме листов она нарезается до необходимого размера и направляется в хранилище 12 для последующей отправки заказчику.

Небеленая промытая целлюлоза, полученная способом по настоящему изобретению, имеет ХПК не больше 2,0 кг на 1 метрическую тонну (1000 кг) и предпочтительно не больше 1,8 кг на 1000 кг. Этот уровень ХПК намного ниже того, который достигается на обычных древесно-массных установках и, в частности, на древесно-массных установках, производящих небеленую сульфатную целлюлозу. Также предпочтительно, чтобы целлюлоза, полученная данным способом, имела число Каппа не более 30 и предпочтительно не более 25±3. Число Каппа - это величина содержания лигнина в целлюлозе.

Одним из наиболее существенных признаков настоящего изобретения является то, что целлюлозная масса должна поддерживаться в щелочном состоянии с момента первой операции ее вымачивания в колонне 3 и до операции сушки целлюлозы. Предпочтительно, чтобы рН поддерживался на уровне не меньше 8,0 и более предпочтительно в диапазоне от 9 до 11 в течение всего процесса, от вымачивания в первой диффузионной колонне 3 и в течение всех последующих операций вымачивания в колоннах 6 и обработки в агрегатах 7. Предпочтительно, чтобы в этих операциях рН поддерживался в диапазоне от 10,0 до 11,0. Затем целлюлозная масса пропускается через пресс-пат 10 и сушилку 11. В ходе этих операций рН может быть снижен, например, до 8,0-8,5 и ниже. В определенных обстоятельствах может потребоваться добавление щелочного раствора (20% по массе водного гидроксида натрия) после первой диффузионной колонны 3 или после одной из колонн 6. Было установлено, что добавление щелочи в количестве не менее 2 кг на 1 метрическую тонну, а более предпочтительно 4 кг на 1 метрическую тонну, будет достаточно для поддержания щелочности целлюлозной массы выше рН 8,0 в течение всего процесса. Обычно необходимо добавлять щелочь только на начальных этапах процесса. Например, при пропускной способности примерно 25-40 т в час необходимо добавлять 4 кг щелочи на 1000 кг целлюлозной массы в течение начального периода 24-48 часов, когда целлюлоза пропускается через первую колонну 3 при многосуточном процессе (до десяти суток). Это обеспечит поддержание щелочности выше рН 8,0 в течение всего процесса, включая этап сушки.

Щелочь может быть добавлена по линии 3.2 после колонны 3, если она используется. Альтернативно или в дополнение, щелочь может быть добавлена по линии 3.4 после одной из колонн 6. В одном варианте осуществления настоящего изобретения колонна 3 и пресс 4 не используются, и щелочь добавляется после первой или второй колонны 6.

В одном предпочтительном варианте осуществления настоящее изобретение осуществлено в установке беления, которая обычно включена в установку для производства сульфатной целлюлозы и используется для преобразования небеленой целлюлозы в беленую целлюлозу. Обычная установка беления содержит последовательность обычно из пяти или больше белильных реакторов, в которые добавляются различные отбеливающие вещества, такие как диоксид хлора. Белильные реакторы могут иметь разные характеристики потока, например нисходящий поток, восходящий поток или их комбинации. Реактор для кислородной делигнификации (диффузионная колонна 3) может быть расположен перед последовательностью реакторов беления (диффузионные колонны 6). В соответствии с настоящим изобретением установка беления модифицируется для использования с настоящим изобретением путем первоначальной отсечки подачи отбеливающих веществ в реактор беления, и после этого подача отбеливающих веществ в реакторы беления последовательно отключается, когда целлюлозная масса последовательно поступает в реакторы беления.

В предпочтительном варианте осуществления щелочь вводится в целлюлозную массу по линии 3.4 в количестве 4 кг на метрическую тонну целлюлозной массы. В ходе этого цикла очень важно, чтобы температура поддерживалась на уровне 55°С или выше, а в большинстве колонн предпочтительно выше 70°С. Это достигается путем добавления пара в колонны в количестве, необходимом для поддержания вышеуказанной температуры. После вымачивания в каждом реакторе беления целлюлозная масса пропускается через обычные промывные или прессовые агрегаты (агрегаты 7 для обработки), которые обычно расположены после каждого реактора беления. В одном варианте осуществления в ходе промывки и прессования консистенция может быть повышена до 30% или всего до 4%. Предпочтительно для промывки целлюлозной массы используется пресная вода, однако при необходимости может быть использована белая вода или чистая горячая вода от использующейся древесно-массной установки.

После промывки целлюлозной массы из последнего реактора беления она помещается в резервуар, который обычно используется для хранения беленой целлюлозы (резервуар 8). После этого она последовательно разбавляется до консистенции примерно 1,5% и подается в загрузочный бункер пресспата 10. Обезвоженный лист, получаемый на пресс-пате, затем пропускается через сушилку 11, например сушилку Флакта (Flakt). После сушки лист нарезается, штабелируется, хранится и отправляется заказчикам.

При желании пресспат и сушилка могут не использоваться, и целлюлозная масса может быть подана непосредственно в струйный сушильный цилиндр. На выходе из струйного сушильного цилиндра получают высушенное разделенное волокно, используемое в некоторых изделиях на основе вяжущих. Одним струйным сушильным цилиндром, подходящим для использования в настоящем изобретении, является агрегат "Fluid Energy Aljet Model Thermajet X0870L", выпускаемый компанией Fluid Energy Processing and Equipment Company. Также можно не применять этап сушки и использовать целлюлозную массу, не подвергавшуюся сушке.

Следующие примеры предназначены только для большей ясности и не предназначены для какого-либо ограничения объема изобретения.

ПРИМЕР 1

Химическая потребность в кислороде (ХПК) определяется следующим способом. Листы целлюлозной массы, полученные в соответствии с предпочтительным вариантом осуществления настоящего изобретения, который был только что изложен, разрываются или нарезаются на небольшие куски (квадраты со стороной около 4 см). Эти небольшие куски перемешиваются, и влажность измеряется в соответствии с условиями Tappi T412 om-94. Затем тщательно отвешиваются 40 г целлюлозной массы по массе абсолютно сухого образца. Готовится 2000 мл 0,01-нормального раствора гидроксида натрия с использованием дистиллированной или деминерализованной воды и гидроксида натрия лабораторного класса чистоты. После этого целлюлозная масса помещается в 2000 мл 0,01-нормального раствора гидроксида натрия, помещается в разрыватель и измельчается в течение 15 мин при частоте вращения 3000 об/мин в "Британском аппарате для оценки целлюлозы" (или британском измельчителе), описанном в условиях Tappi 205 sp-95. Жидкая целлюлозная масса затем фильтруется сразу же после измельчения с использованием фильтровальной бумаги Whatman №3. Время фильтрации достаточно продолжительное, так что большая часть фильтрата проходит через фильтр. Для анализа ХПК отделяется 250 мл фильтрата. Проба консервируется с применением 2,5 мл 50%-й серной кислоты. После этого ХПК фильтрата измеряется с использованием способа титрования, описанного в публикации "Standard Methods for the Examination of Water and Wastewater" (Стандартные методы исследования воды и сточных вод), 20th Edition, 1998, Method #5220C, "Closed Reflux, Titrimetric Method". После этого определяется значение ХПК в кг на метрическую тонну целлюлозы на основании абсолютно сухой массы целлюлозы.

Пробы целлюлозной массы произвольно отбирались в нескольких производственных циклах при пропускании через установку беления с пятью колоннами (n=5). Первоначально небеленая целлюлоза из южной сосны была обработана в аппарате 1 для промывки сульфатной целлюлозы и папмашине 2 при консистенции примерно 10% на выходе из папмашины, затем она была подана в бассейн-хранилище. После этого целлюлозная масса была подана в модифицированную установку беления, которая модифицирована путем первоначальной отсечки подачи отбеливающих веществ в реактор беления, и после этого подача отбеливающих веществ в реакторы беления последовательно отключается, когда целлюлозная масса последовательно поступает в реакторы беления. После каждой из первых двух колонн в последовательности целлюлозная масса подвергалась обработке в прессовых промывных аппаратах. После каждой из последних трех колонн целлюлозная масса подвергалась обработке в диффузионных промывных аппаратах. В каждом из прессовых промывных аппаратов консистенция целлюлозной массы изменялась с примерно 10% до примерно 30%, после чего она уменьшалась путем растворения до 10%.

Скорость прохождения целлюлозной массы через модифицированную установку беления составляла 29 тонн в час. Щелочь добавлялась после первой колонны в количестве 4 кг на 1 метрическую тонну целлюлозной массы. Время выдержки в пяти последовательных сосудах беления составляло 30, 75, 30, 45 и 150 мин соответственно. Температура в пяти последовательных сосудах беления составляла 75°С, 75-80°С, 75-80°С, 75-80°С и 75-80°С, соответственно. Пробы целлюлозы отбирались в ходе производственных циклов после сушилки Флакта и проверялись на ХПК в порядке, изложенном выше. Пробы А, В, С, D, Е, F, G, Н и I были взяты в течение однодневного производственного периода. Результаты приведены ниже.

Целлюлоза, произведенная в соответствии с вышеприведенным примером, пригодна для применения в изделиях на основе вяжущих, таких как панели, планки, облицовочные плиты и основа для керамической плитки, обладающих прекрасными прочностными свойствами. Целлюлоза может быть введена в эти изделия в количестве примерно 6-10% по массе с использованием способа Хатшека. Более предпочтительно, целлюлоза может быть введена в эти изделия в количестве примерно 8% по массе.

ПРИМЕР 2

Пробы целлюлозной массы произвольно отбирались в нескольких производственных циклах при пропускании через установку беления с шестью колоннами. Первоначально целлюлоза TYEE была обработана в аппарате 1 для промывки сульфатной целлюлозы и папмашине 2 при консистенции примерно 10-12%. Затем целлюлоза была подана в бассейн-хранилище 5 для массы высокой плотности. Она была разбавлена до консистенции примерно 4% чистой горячей водой. После хранилища 5 целлюлозная масса была подана в модифицированную установку беления. После каждой из шести колонн в последовательности целлюлозная масса подвергалась обработке в промывных аппаратах. В каждом из промывных аппаратов консистенция целлюлозной массы изменялась с примерно 4% до примерно 10%, после чего она уменьшалась путем растворения до 4%.

Скорость прохождения целлюлозной массы через модифицированную установку беления составляла 15 тонн в час. Щелочь добавлялась после второй колонны в количестве 4 кг на 1 метрическую тонну целлюлозной массы. Время выдержки в шести последовательных сосудах беления составляло 45, 15, 60, 120, 60 и 120 мин соответственно. Температура в шести последовательных сосудах беления составляла 55°С, 65°С, 75-80°С, 75-80°С, 75-80°С и 75-80°С, соответственно. Пробы целлюлозы отбирались в ходе производственных циклов после сушилки Флакта и проверялись на ХПК в порядке, изложенном выше. Пробы целлюлозы были взяты в производственных циклах после сушилки Флакта и проверены на ХПК в порядке, изложенном выше. Пробы А, В и С были взяты в течение однодневного производственного периода. Результаты приведены ниже.

Целлюлоза, произведенная в соответствии с вышеприведенным примером, пригодна для применения в изделиях на основе вяжущих, таких как панели, планки, облицовочные плиты и основа для керамической плитки, обладающих прекрасными прочностными свойствами. Целлюлоза может быть введена в эти изделия в количестве примерно 6-10% по массе с использованием способа Хатшека. Более предпочтительно, целлюлоза может быть введена в эти изделия в количестве примерно 8% по массе.

Хотя предпочтительный вариант осуществления изобретения был проиллюстрирован и описан, будет понятно, что в него могут быть внесены различные изменения без отхода от сути и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕБЕЛЕНАЯ ЦЕЛЛЮЛОЗА С ОЧЕНЬ НИЗКОЙ ХПК | 2003 |

|

RU2272856C2 |

| ОПИЛОЧНАЯ ЩЕЛОЧНАЯ ЦЕЛЛЮЛОЗА С НИЗКИМИ ЗНАЧЕНИЯМИ СРЕДНЕЙ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2002 |

|

RU2268327C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| СПОСОБ ОТБЕЛКИ ВЫСОКОКОНСИСТЕНТНОЙ ЛИГНОЦЕЛЛЮЛОЗНОЙ МАССЫ И БЕЛЕНАЯ ВЫСОКОКОНСИСТЕНТНАЯ ЛИГНОЦЕЛЛЮЛОЗНАЯ МАССА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1993 |

|

RU2115780C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| СПОСОБ КИСЛОРОДНОЙ ДЕЛИГНИФИКАЦИИ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1991 |

|

RU2071518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| ФИКСАЦИЯ ОПТИЧЕСКИХ ОТБЕЛИВАТЕЛЕЙ НА ВОЛОКНЕ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2386738C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| УСОВЕРШЕНСТВОВАННЫЕ СИСТЕМА И СПОСОБ РЕЦИРКУЛЯЦИИ ФИЛЬТРАТА ХТММ | 2011 |

|

RU2526013C2 |

Изобретение относится к способу изготовления целлюлозных масс, которые используются в изделиях на основе вяжущих. Способ изготовления небеленой сульфатной целлюлозы включает неоднократное вымачивание и промывку небеленой целлюлозы в воде, которую поддерживают в щелочном состоянии при повышенной температуре, для получения целлюлозного продукта, который имеет химическую потребность в кислороде (ХПК) не более 2,0 кг на 1000 кг сухой целлюлозы. Изобретение позволяет повысить прочностные характеристики продукта. 1 н. и 13 з.п. ф-лы, 1 ил.

| US 3264125 A, 02.08.1966.US 3148106 A, 08.09.1964.RU 2046869 C1, 27.10.1995. |

Авторы

Даты

2006-01-20—Публикация

2003-12-25—Подача