ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу повышения оптической яркости древесной массы, к древесной массе, изготовленной такими способами, и к способам использования такой древесной массы.

УРОВЕНЬ ТЕХНИКИ

Беление является общепринятым способом повышения белизны древесной массы. Отраслевая практика улучшения внешнего вида распушенной древесной массы заключается в ее белении до еще более высоких уровней оптической яркости (Техническая ассоциация целлюлозно-бумажной промышленности (TAPPI) или Международная организация по стандартизации ("ISO")). Однако беление является дорогостоящим, экологически неблагоприятным процессом и часто причиной узкого места в производстве. Широко распространенное предпочтение потребителей к более яркой и более белой бумаге заставляет изготовителей использовать еще более жесткие стратегии беления. Хотя древесная масса с высокой степенью беления "белее", чем древесная масса с более низкой степенью беления, она все равно по цвету желтовато-белая. Желтовато-белый продукт нежелателен. Многочисленные исследования предполагают, что потребители явно оказывают предпочтение синевато-белому над желтовато-белым цветом. Первый воспринимается как более белый, т.е., "свежий", "новый" и "чистый", а последний считается "старым", "выцветшим" и "грязным".

Хотя беление прямо повышает оптическую яркость, оно только косвенно повышает белизну. Вследствие этого беление не всегда является наиболее эффективным способом усиления белизны бумаги. Например, даже после агрессивного беления белизна продукта всегда может быть повышена разумным добавлением пигментов по сравнению со степенью, достижимой при использовании только беления.

Практика предварительного подкрашивания древесной массы для изготовления бумаги обычно не используется, и она необязательно желательна. В первом случае намеренное изменение оптических свойств часто приводит к ухудшению характеристик продукта, таких как оптическая яркость TAPPI, что нежелательно. Во втором случае появляется риск того, что пигменты могут не выдержать непредсказуемых условий производства на последующих стадиях. Причина этого заключается в том, что на предварительно добавленный пигмент может оказываться неблагоприятное химическое и/или физическое влияние в последующих операциях, что приведет к неожиданному или нежелательному изменению или даже полной потере цвета. Кроме того, некоторые пигменты могут быть утрачены или станут неэффективными при различных последующих операциях, нарушив целостность и надежность процесса. Поэтому любое оптическое улучшение обычно достигается путем добавления тонирующих пигментов, наполнителей и/или люминесцентного красителя на стадии изготовления бумаги. Способ повышения белизны, оптической яркости и цветности волокон для изготовления бумаги описан в патенте США №5,482,514. Этот способ относится к добавке фотоактиваторов, в частности водорастворимых фталоцианинов, к волокнам для изготовления бумаги с целью улучшения их оптических свойств способом каталитического беления с фотосенсибилизатором. Полученные беленые волокна для изготовления бумаги могут успешно вводиться в бумажные листы.

Для распушенной древесной массы, а также для большинства продуктов целлюлозно-бумажной промышленности оптическая яркость TAPPI фактически является стандартом вместо специфической в отрасли характеристики белизны, такой как белизна CIE (Commission Internationale d'Eclairage). Вследствие этого оптическая яркость играет две главные роли. Во-первых, оптическая яркость является производственным параметром. Во-вторых, оптическая яркость является технической характеристикой для классификации сортов конечных продуктов. Подразумеваемым, хотя и сомнительным предположением до настоящего времени является то, что оптическая яркость эквивалентна белизне. Общепринятая практика изготовления бумаги заключается в добавлении или синих тонирующих красителей, или тонирующих пигментов, и/или различных типов сине-фиолетовых люминесцентных красителей для улучшения белизны. Тонирующими красителями являются или цветные пигменты тонкого помола, взвешенные в диспергаторе, или синтетические прямые красители. Тонирующие красители обладают некоторым сродством с волокнами целлюлозы, тогда как тонирующие пигменты его практически не имеют.

Люминесцентные отбеливатели (ЛО) или оптические отбеливатели (ОО), используемые в целлюлозно-бумажной промышленности, относятся к трем типам: ди-, тетра- или гексасульфонированным соединениям стильбена, например. Этим химическим веществам требуется ультрафиолетовое (УФ) облучение для возбуждения люминесценции. Хотя дневной свет имеет большое содержание ультрафиолета, даже обычное офисное освещение создает достаточное УФ-облучение для инициации некоторого возбуждения.

При изготовлении бумаги ОО применяются на влажной стадии способов изготовления бумаги, при которых используются, например, бассейн-смеситель и/или лопастной насос, если волокна в растворе имеют низкую консистенцию, меньше приблизительно 3% твердых веществ. В этих традиционных местах добавления большая часть ОО переходит в отходы, так как ОО необязательно имеет сильное сродство с волокнами в растворе. Соответственно, ОО должны добавляться в больших концентрациях (фунты на тонну волокна или древесной массы) для того, чтобы получить высококачественные волокна, имеющие высокую степень оптической яркости и высокую степень улучшения оптической яркости.

Соответственно, существует необходимость в древесной массе, имеющей повышенную белизну и оптическую яркость. Также существует необходимость в способе получения древесной массы с повышенной белизной/оптической яркостью для любого применения, особенно в древесной массе для изготовления бумаги и в распушенной древесной массе, при использовании меньшего количества ОО, чтобы получать такие уровни белизны и оптической яркости при меньших издержках. Настоящее изобретение направлено на выполнение этих потребностей и обладает дальнейшими связанными с этим преимуществами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

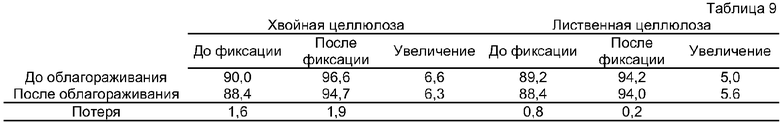

Фиг.1 - графики оптической яркости ISO против уровня ОО в листах ручной отливки, изготовленных из древесной массы, обработанной ОО, полный набор данных.

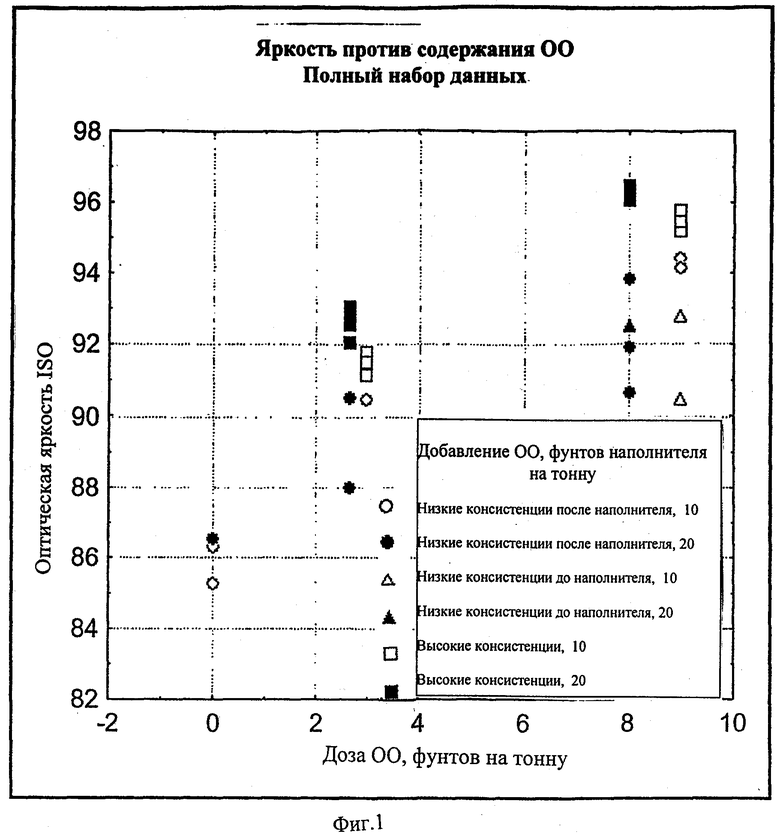

Фиг.2 - графики оптической яркости ISO против уровня ОО в листах ручной отливки, изготовленных из древесной массы, обработанной ОО, набор данных по дозе.

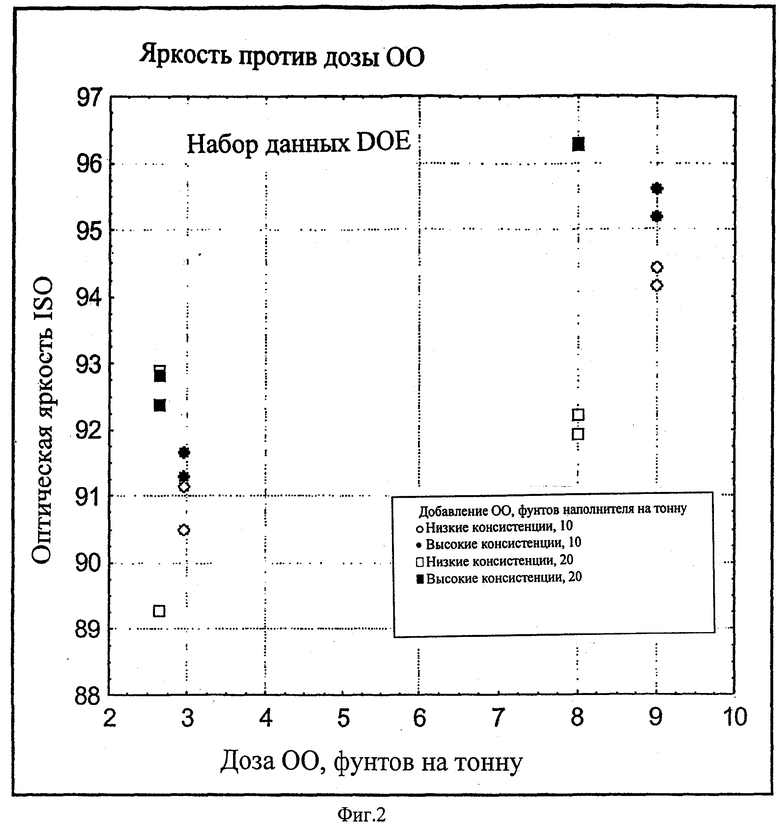

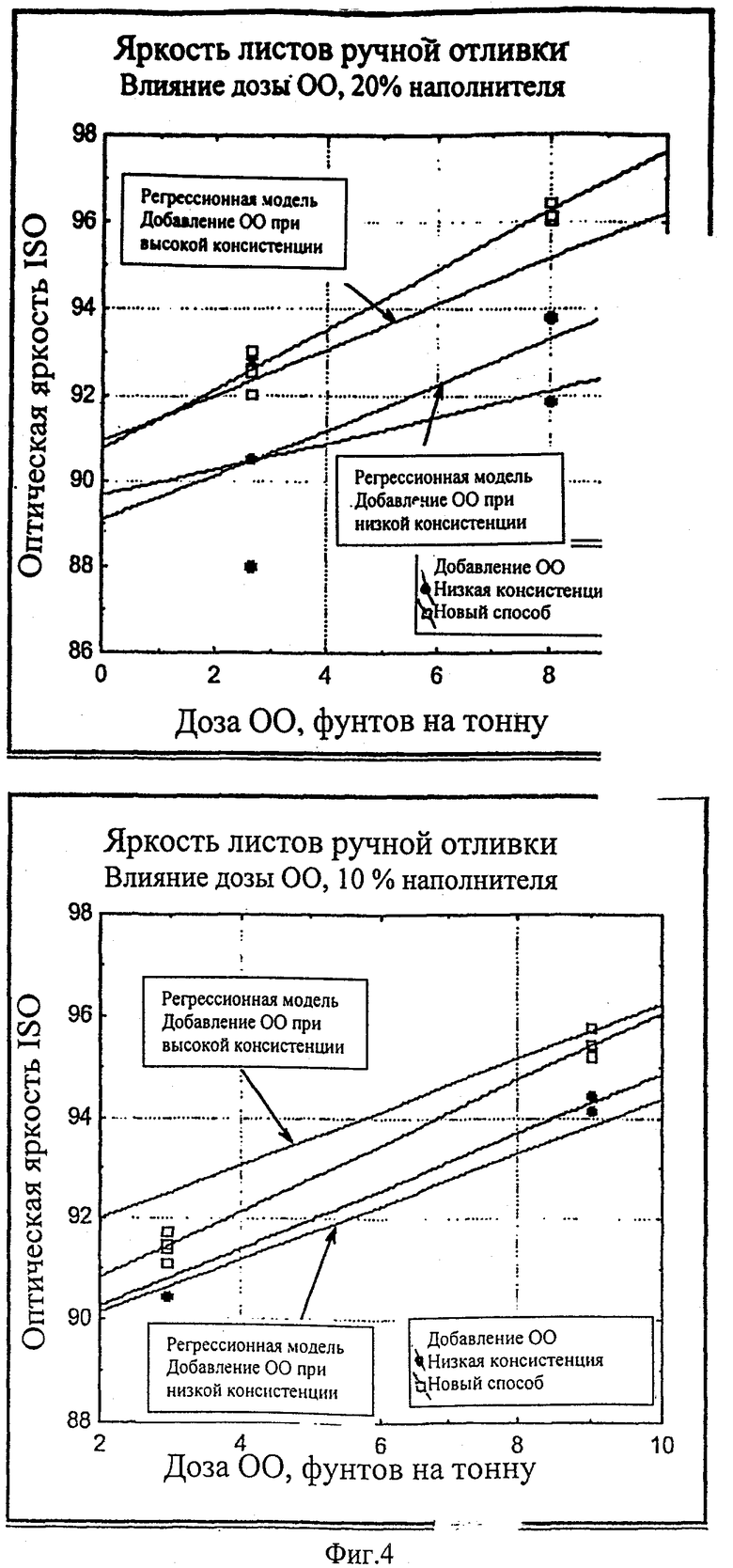

Фиг.3 - графики оптической яркости ISO против уровня ОО в листах ручной отливки, изготовленных из древесной массы, обработанной ОО, влияние дозы ОО в присутствии 10% и 20% наполнителя.

Фиг.4 - графики оптической яркости ISO против уровня ОО в листах ручной отливки, изготовленных из древесной массы, обработанной ОО, влияние дозы ОО в присутствии 10% и 20% наполнителя, добавлены регрессные линии.

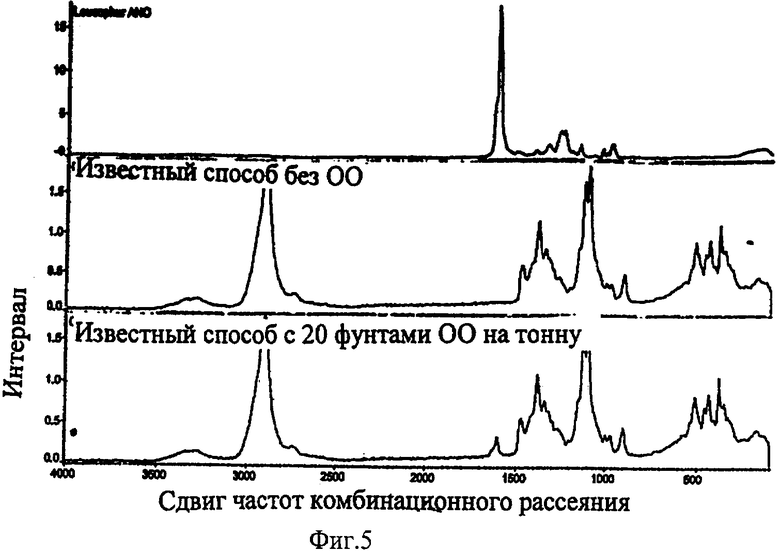

Фиг.5 - спектры комбинационного рассеяния только ОО и древесные массы с различными уровнями ОО, добавляемыми по известным способам.

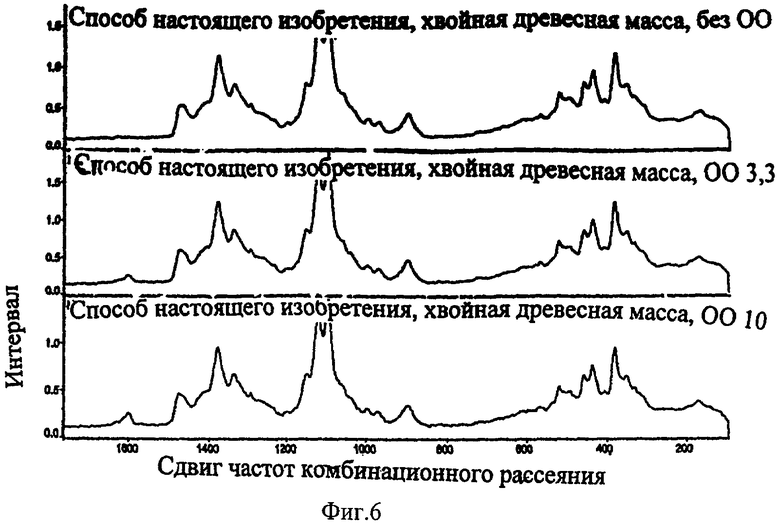

Фиг.6 - спектры комбинационного рассеяния древесной массы с различными уровнями ОО0, добавляемых согласно одному аспекту настоящего изобретения.

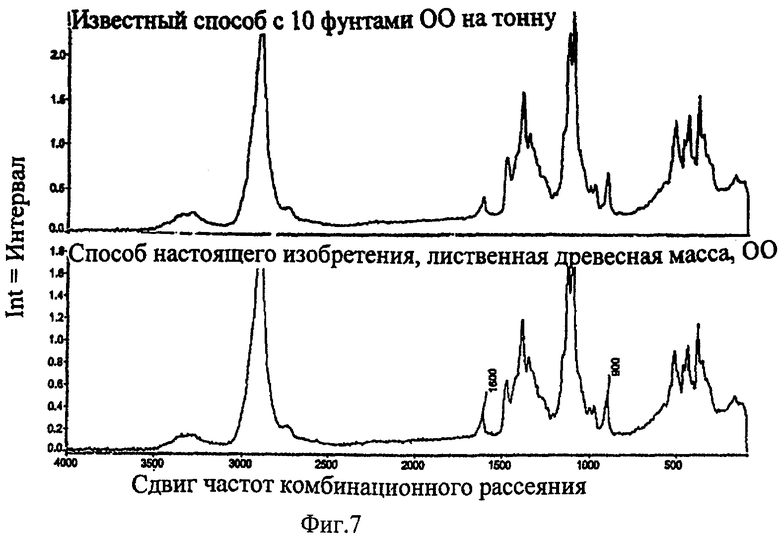

Фиг.7 - спектры комбинационного рассеяния древесной массы с различными уровнями ОО, добавляемых по известным способам и добавляемых согласно одному аспекту настоящего изобретения.

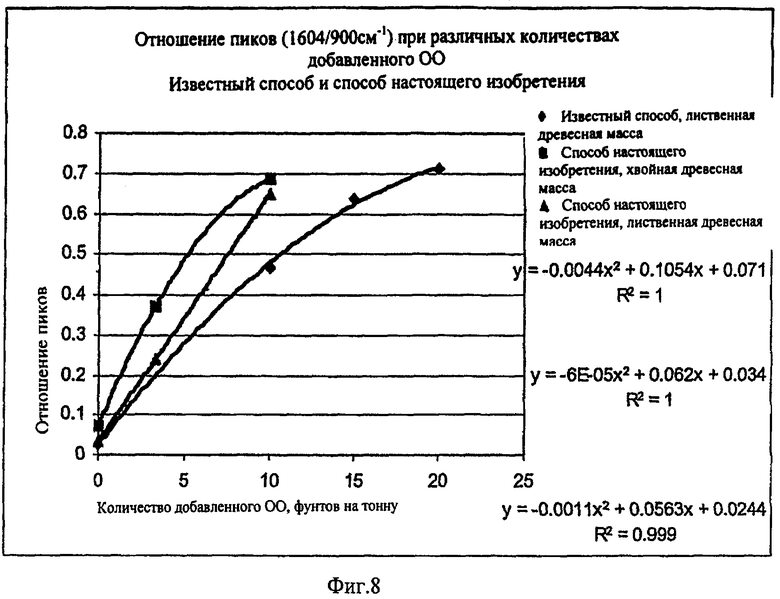

Фиг.8 - график отношения пиков (1604/900 см-1) в спектрах комбинационного рассеяния древесной массы с различными уровнями ОО, добавляемых по известным способам и добавляемых согласно одному аспекту настоящего изобретения (лиственная и хвойная целлюлоза), по данным таблицы 10.

Фиг.9 - УФ/ВИД поглощательная способность при 350 нм водного экстракта против фактического количества ОО на волокнах, в фунтах на тонну.

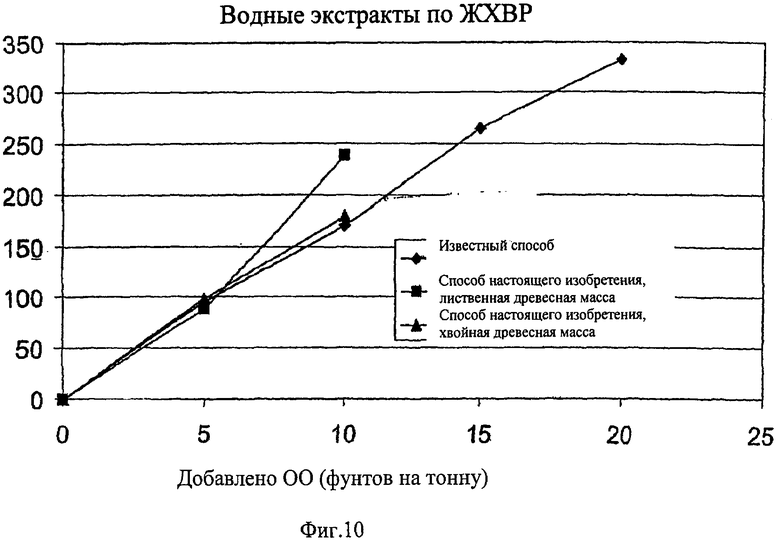

Фиг.10 - высота пика ОО против количества добавленного ОО (фунтов на тонну) по известному способу добавления и согласно одному аспекту настоящего изобретения (лиственная и хвойная целлюлоза).

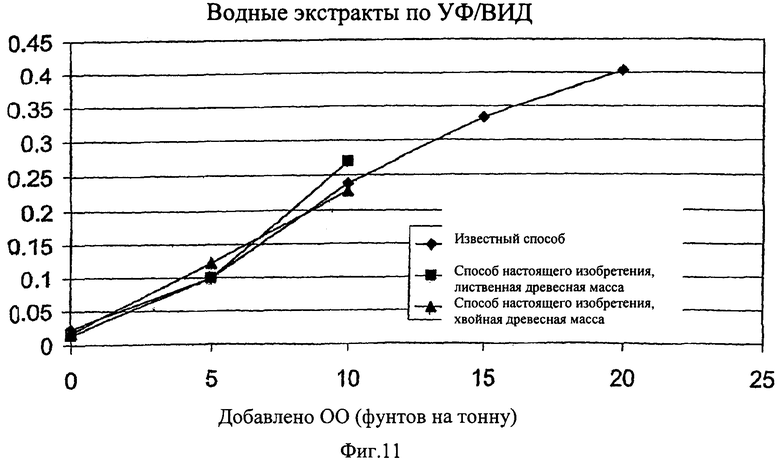

Фиг.11 - высота пика ОО против количества добавленного ОО (фунтов на тонну) традиционным способом добавления и согласно одному аспекту настоящего изобретения (лиственная и хвойная целлюлоза).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Автор настоящего изобретения неожиданно обнаружил способ эффективного повышения оптической яркости и белизны древесной массы и бумаги, использующий меньшее количество ОО и при этом обеспечивающий гораздо большую эффективность образования комплекса волокно-ОО с повышенным взаимодействием между волокном и ОО, чем в известных способах образования комплекса волокно-ОО. Такой комплекс волокно-ОО, полученный способом согласно настоящему изобретению, имеет большее увеличение в оптической яркости и белизне, чем одно волокно по сравнению с известными способами, описанными ниже.

Настоящее изобретение относится в части к способу изготовления древесной массы. Древесная масса может быть распушенной или древесной массой для производства бумаги. Этот способ может использоваться в дополнение к любым известным способам изготовления распушенной древесной массы или древесной массы для производства бумаги. Древесная масса может использоваться для любого известного применения, включая любые известные способы производства бумажных и/или картонных основ. Такие известные способы изготовления древесной массы и бумаги можно найти, например, в "Handbook For Pulp & Paper Technologies" {Руководство по целлюлозно-бумажным технологиям), 2nd Edition, G.A. Smook, Angus Wilde Publications (1992) и указанных в нем справочных материалах, которые включены в полном объеме в настоящий документ путем ссылки.

Типичный способ изготовления древесной массы/бумаги может содержать, без ограничения, следующие этапы:

А. Этап варки древесной стружки для отделения целлюлозных волокон от лигнина.

В. Этап промывки от варочного щелока, на котором промывают волокнистую массу после этапа варки.

С. Этапы беления/экстракции, на которых волокнистая масса извлекается и отбеливается с использованием различных химических веществ, таких как кислород при кислородной делигнификации, диоксид хлора, элементарный хлор, пероксид, озон и т.п., за которыми следует один или больше этапов промывки.

D. Этап хранения при высокой плотности, на котором беленая/промытая волокнистая масса хранится при относительно высокой плотности, например больше приблизительно 7%, предпочтительно от приблизительно 7,5% до 15%, и более предпочтительно от приблизительно 10% до 12%.

Е. Этап хранения при низкой плотности, на котором беленая/промытая волокнистая масса хранится при относительно низкой плотности, например, равной или меньше приблизительно 7%, предпочтительно от приблизительно 3% до 7%, и более предпочтительно от приблизительно 10% до 12%.

D. Этап облагораживания, на котором волокнистую массу облагораживают при консистенции приблизительно от 4% до 5%.

Е. Этапы смесителей, на которых древесная масса, имеющая консистенцию предпочтительно от приблизительно 3% до 4%, смешивается с химическими веществами влажной стадии, используемыми в изготовлении бумаги, такими как наполнители, средства удержания, красители и оптические отбеливатели, и т.д. Такие известные способы могут включать повторное проведение любого одного или нескольких вышеупомянутых этапов. Кроме того, настоящее изобретение может быть объединено с известными способами добавления ОО к волокнам, например, в обычных точках добавления на влажной стадии и точках добавления покрытий при изготовлении бумаги и/или картона.

Настоящее изобретение относится в части к способу добавления ОО к волокнам в любой точке после последнего этапа беления/экстракции перед этапами смесителей.

Источником волокон может служить любое волокнистое растение. Бумажная основа может содержать вторичные волокна, обесцвеченные волокна и/или натуральные волокна. Примерами таких волокнистых растений являются деревья, включая деревья лиственных и хвойных пород, также смеси их волокон. В некоторых вариантах осуществления по меньшей мере часть целлюлозных волокон может быть получена из недревесных травянистых растений, включая без ограничения кенаф, коноплю, джут, лен, сизаль и абаку, хотя юридические ограничения и другие соображения могут сделать использование конопли и других источников волокон непрактичным или невозможным. В способе настоящего изобретения могут использоваться беленые или небеленые целлюлозные волокна. Также подходят для использования вторичные целлюлозные волокна.

Древесная масса настоящего изобретения может содержать от 1 до 99 мас.%, предпочтительно от 5 до 95 мас.%, целлюлозных волокон лиственных пород и/или хвойных пород от общего объема целлюлозных волокон. Этот диапазон включает 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.%, включая любые диапазоны и поддиапазоны в нем, от общего объема целлюлозных волокон.

Если древесная масса может содержать волокна лиственных и хвойных пород, предпочтительно, чтобы отношение волокон лиственных/хвойных пород составляло от 0,001 до 1000. Этот диапазон может включать 0,001, 0,002, 0,005, 0,01, 0,02, 0,05, 0,1, 0,2, 0,5, 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 200, 300, 400, 500, 600, 700, 800, 900 и 1000, включая любые диапазоны и поддиапазоны в нем и обратные величины таких отношений.

Оптические отбеливатели являются люминесцентными соединениями типа красителей, которые поглощают коротковолновое ультрафиолетовое излучение, не видимое глазу человека, и испускают более длинноволновое синее излучение с тем результатом, что глаз человека воспринимает более высокую степень белизны, таким образом повышая степень белизны. Оптическими отбеливателями, используемыми в бумажной промышленности, обычно являются 1,3,5-триазинилпроизводные 4,4'-диаминстильбена-2,2'-дисульфоновой кислоты, которые могут иметь дополнительные сульфогруппы, например всего 2, 4 или 6. Обзор таких отбеливателей можно найти, например, в Ullmann's Encyclopedia of Industrial Chemistry (Энциклопедия Ульмана по промышленной химии). Sixth Edition, 2000 Electronic Release, оптические отбеливатели - Химия технической продукции. Однако также подходят и новые типы отбеливателей, например производные 4,4'-дистирилбифенила, подобно описанным в вышеупомянутой Ullmann's Encyclopedia of Industrial Chemistry, которая включена в полном объеме в настоящий документ путем ссылки. Хотя в настоящем изобретении предпочтительны способы и комплексы волокно-ОО с использованием вышеупомянутых ОО, настоящее изобретение ни в коей мере не ограничено такими иллюстративными вариантами осуществления, и в нем может использоваться любой 00.

Настоящее изобретение относится в части к комплексу волокно-ОО, в котором сродство ОО, добавленного к волокну согласно настоящему изобретению, больше, чем в случаях, когда ОО добавляется к волокну известными способами. Если ОО добавляется к волокну согласно способу настоящего изобретения, необходимо добавлять ОО в количестве, меньшем на 30 - 60%, чем в известных способах и точках добавления. Уменьшение количества может составлять 30, 31, 32, 33, 34, 35, 40. 45, 50, 55, 56, 57, 58, 59 и 60% по сравнению с количеством, требуемым в известных способах и точках добавления, включая любые диапазоны и поддиапазоны в этих пределах.

Повышенное сродство ОО с волокном может быть измерено методами экстракции с использованием любого растворителя, предпочтительно воды, при любой температуре. Поскольку ОО имеет повышенное сродство с волокном в общем, в предлагаемых в настоящем изобретении древесных массах и бумажных основах, изготовленных из них, для экстракции ОО из комплекса ОО-древесная масса настоящего изобретения потребуется больше времени при определенном периоде времени и температуре для определенного растворителя.

Кроме того, настоящее изобретение предпочтительно относится к способу увеличения проникновения ОО в стенки клеток волокна. Предпочтительно, большее количество ОО проникнет в стенки клеток волокон, обработанных согласно настоящему изобретению, чем у волокон, обработанных известными способами. Более предпочтительно, количество ОО, присутствующего в стенках клеток волокон, увеличится по меньшей мере на 1% по сравнению с количеством ОО, присутствующего в стенках клеток волокон, обработанных известными способами. Однако, более предпочтительно, чтобы количество ОО, присутствующего в стенках клеток волокон, увеличилось по меньшей мере на 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 100, 200, 300, 500 и 1000% по сравнению с количеством ОО, присутствующего в стенках клеток волокон, обработанных известными способами, включая любые диапазоны и поддиапазоны в этих пределах.

Количество ОО, присутствующего в стенках клеток волокон, может быть измерено, например, микроскопией, более конкретно люминесцентной микроскопией.

Хотя к волокну может быть добавлено любое количество ОО, поскольку он добавляется в любой точке после последнего этапа беления/экстракции до этапа обработки в смесителях, предпочтительно добавлять от 1 до 60 фунтов ОО на тонну волокна, более предпочтительно не больше 30 фунтов на тонну, наиболее предпочтительно не больше 15 фунтов ОО на тонну волокна. Этот диапазон включает 60, 55, 50, 45, 40, 30, 35, 30, 25, 20, 15, 14, 13, 12, 11, 10, 9, 8, 7, 6, 5, 4, 3, 2 и 1 фунт ОО на тонну волокна, включая любые диапазоны и поддиапазоны в этих пределах.

Кроме того, волокно может находиться в растворе или быть добавлено к раствору одновременно с ОО. Предпочтительно, волокно находится в растворе до контакта ОО с ним. В одном варианте осуществления настоящего изобретения волокно может иметь любую консистенцию. Однако, предпочтительно, чтобы консистенция твердых веществ была равной или больше 4%, более предпочтительно не меньше приблизительно 5%, наиболее предпочтительно не меньше приблизительно 10%. Кроме того, предпочтительно, чтобы волокна имели консистенцию твердых веществ не больше приблизительно 35%, более предпочтительно не больше 20%, наиболее предпочтительно не больше приблизительно 15%. Эти диапазоны включают консистенции твердых веществ 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 и 20% во время добавления ОО к волокну, включая любые диапазоны и поддиапазоны в этих пределах.

Во время добавления ОО к волокну значение рН может быть любым. Предпочтительно, значение рН может быть от 2,5 до 8,0, более предпочтительно от 3,5 до 5,5. Этот диапазон включает значения 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5 и 8,0, включая любые диапазоны и поддиапазоны в этих пределах.

Во время добавления ОО к волокну температура может быть любой. Однако, предпочтительно применение средств, таких как средства нагрева, для создания температуры от 35 до 95°С, предпочтительно от 50 до 90°С, более предпочтительно от 60 до 80°С. Этот диапазон включает 35, 40, 45, 50, 55, 60, 61, 62, 63, 64, 65. 66. 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 85, 90 и 95°С, включая любые диапазоны и поддиапазоны в этих пределах.

Время контакта ОО с волокном может быть любым. Предпочтительно ОО и волокно могут контактировать от 30 минут до 12 часов, более предпочтительно от 45 минут до 8 часов, наиболее предпочтительно от 1 часа до 6 часов. Этот диапазон включает 0,5, 0,75, 1, 1,25, 1,5, 1,75, 2, 2,25, 2,5, 2,75, 3, 3,25, 3,5, 3,75, 4, 4,25, 4,5, 4,75, 5, 5,25, 5,5, 5,75, 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5, 10, 11 и 12 часов, включая любые диапазоны и поддиапазоны в этих пределах.

Во время контакта ОО с волокном по желанию могут быть добавлены или присутствовать средства удержания. Примерами таких средств удержания являются квасцы и/или катионные средства удержания. Примеры средств удержания можно найти в предварительной патентной заявке США 60/660703, поданной 11 марта 2005 года, и в патенте США №6,379,497, которые в полном объеме включены в настоящий документ путем ссылки. Однако может использоваться любое средство удержания. обычно используемое с ОО. Хотя средство удержания может присутствовать в любом количестве или не присутствовать вообще, предпочтительно, чтобы количество присутствующего средства удержания было меньше, чем требуется в известных способах и точках добавления при контакте ОО с волокнами. Наиболее предпочтительно, средства удержания не используют. Если средства удержания используются, предпочтительно, чтобы количество средства удержания было уменьшено по меньшей мере на 1% по сравнению с известными способами и точками добавления при контакте ОО с волокнами. Предпочтительно, уменьшение количества средства удержания составляет по меньшей мере 2, 3, 4, 5, 10, 15, 20, 25, 30, 35, 40, 50, 60, 75, 100, 200, 300, 500 и 1000% по сравнению с известными способами и точками добавления при контакте ОО с волокнами, включая любые диапазоны и поддиапазоны в этих пределах.

Хотя волокно может быть облагорожено в любое время, предпочтительно волокно облагораживают после контакта ОО с волокном. Поэтому комплекс волокно-ОО настоящего изобретения облагораживают. Соответственно, может быть проведено любое известное облагораживание, включая без ограничения химическое облагораживание, механическое облагораживание, термохимическое облагораживание, термомеханическое облагораживание, химико-термомеханическое облагораживание и т.д. Поэтому полученная древесная масса может содержать термомеханическую целлюлозу, химико-термомеханическую целлюлозу, механическую целлюлозу, беленую химико-термомеханическую целлюлозу и т.д.

Древесная масса настоящего изобретения и способ ее получения могут быть включены в любой известный способ изготовления бумаги. Древесная масса и/или бумажная основа могут также содержать другие известные добавки, такие как, например, крахмал, минеральные и полимерные наполнители, клеящие агенты, средства удержания и укрепляющие полимеры. Наполнители, которые могут использоваться, включают органические и неорганические пигменты, такие как, например, минералы, такие как карбонат кальция, каолин и тальк, а также расширенные и расширяемые микросферы. Другие известные добавки включают без ограничения влагопрочные смолы, внутренние клеи, сухопрочные смолы, квасцы, наполнители, пигменты и красители. Особенно предпочтительными красителями являются синие, которые способны повышать белизну CIE древесной массы и/или бумажной основы. Предпочтительно, древесная масса и бумажная основа настоящего изобретения, полученные согласно настоящему изобретению, способны достигать белизны CIE, которая намного выше, чем у известных древесных масс и основ, полученных известными способами, даже при уровнях белизны CIE, которые обычно приводят к снижению уровней оптической яркости ISO.

Древесная масса и/или бумажная основа настоящего изобретения могут иметь любую белизну CIE, но предпочтительно имеет белизну CIE больше 70, более предпочтительно больше 100, наиболее предпочтительно больше 125 или даже больше 150. Значение белизны CIE может быть в диапазоне от 125 до 200, предпочтительно от 130 до 200, наиболее предпочтительно от 150 до 200. Диапазон белизны CIE может быть равным или больше 70, 80, 90, 100, 110, 120, 125, 130, 135, 140, 145, 150, 155, 160, 165, 170, 175, 180, 185, 190, 195 и 200, включая любые диапазоны и поддиапазоны в этих пределах. Примеры измерения белизны CIE и достижения такой белизны волокон и бумаги, изготовленной из них, можно найти, например, в патенте США №6,893,473, который в полном объеме включен в настоящий документ путем ссылки.

Предпочтительно, древесная масса и/или бумажная основа настоящего изобретения имеет белизну CIE, которая выше, чем у известных древесных масс и/или бумажных основ, полученных известными способами. Предпочтительно, увеличение Белизны CIE составляет по меньшей мере 2, 3, 4, 5, 10, 15, 20, 25, 30, 35, 40, 50, 60, 75, 100, 200, 300, 500, и 1000% по сравнению с известными древесными массами, бумажными основами, полученными известными способами и в известных точках добавления при контакте ОО с волокном, включая любые диапазоны и поддиапазоны в этих пределах.

Древесная масса и бумажная основа настоящего изобретения может иметь любую оптическую яркость ISO, но предпочтительно больше 80, более предпочтительно больше 90, наиболее предпочтительно больше 95. Оптическая яркость ISO может предпочтительно составлять от 80 до 100, более предпочтительно от 90 до 100, наиболее предпочтительно от 95 до 100. Этот диапазон включает значения оптической яркости ISO, равные или больше 80, 85, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 и 100, включая любые диапазоны и поддиапазоны в этих пределах. Примеры измерения оптической яркости ISO и достижения такой яркости в волокнистой массе для изготовления бумаги и бумаге, изготовленной из нее, можно найти, например, в патенте США №6,893,473, который включен в полном объеме в настоящий документ путем ссылки.

Предпочтительно, древесная масса и/или бумажная основа настоящего изобретения имеет оптическую яркость ISO, которая более высокая, чем у известных древесных масс и/или бумажных основ, полученных известными способами.

Предпочтительное увеличение яркости ISO составляет по меньшей мере 2, 3, 4, 5, 10, 15, 20, 25, 30, 35, 40, 50, 60, 75, 100, 200, 300, 500 и 1000% по сравнению с яркостью известных древесных масс, бумажных основ, полученных известными способами и в точках добавления при контакте ОО с волокном, включая любые диапазоны и поддиапазоны в этих пределах.

Настоящее изобретение описано более подробно с помощью следующего примера варианта осуществления, который не предназначен для ограничения объема настоящего изобретения каким-либо образом.

ПРИМЕРЫ

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Были проведены лабораторные эксперименты по моделированию операции изготовления коммерческой бумаги, в ходе которых Т-100, тетрасульфонированный ОО от компании Clariant, добавляли к трем образцам беленой сульфатной целлюлозы лиственных пород. Для смешивания древесной массы с всеми химикатами использовали лабораторный смеситель "Warring" с низкой частотой вращения. Перед добавлением оптического отбеливателя (ОО) к образцу древесной массы печной сушки массой 5 г добавляли деионизированную воду для уменьшения ее консистенции до 1%. Вскоре после добавления ОО в смесь древесной массы добавили 5 мл 5%-го раствора квасцов для завершения закрепления всего ОО на волокне. После перемешивания в смесителе в течение 1 мин смесь древесной массы обезвоживали для получения образца для измерения яркости согласно стандартной процедуры Tappi для проверки оптической яркости. В этих экспериментах использовали три образца древесной массы и три дозы Т-100. Результаты измерения яркости по отдельным образцам древесной массы до и после фиксации ОО следующие.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Были проведены лабораторные эксперименты по моделированию операции изготовления коммерческой бумаги, в ходе которых Т-100, тетрасульфонированный ОО от компании Clariant, добавляли к одному образцу беленой сульфатной целлюлозы южных лиственных пород. Для смешивания древесной массы со всеми химикатами использовали лабораторный смеситель "Warring" с низкой частотой вращения. Перед добавлением оптического отбеливателя (ОО) к образцу древесной массы печной сушки массой 5 г добавляли деионизированную воду для уменьшения ее консистенции до 1%. При экспериментах серии I вскоре после добавления ОО в смесь древесной массы добавили 5 мл 5%-го раствора квасцов для завершения закрепления всего ОО на волокне. При экспериментах серии II квасцы не использовали. В обоих случаях после перемешивания в смесителе в течение 1 мин смесь древесной массы обезвоживали для получения образца для измерения яркости согласно стандартной процедуры Tappi для проверки оптической яркости. В этих экспериментах использовали три образца древесной массы и три дозы Т-100. Результаты измерения яркости по отдельным образцам древесной массы до и после фиксации ОО следующие.

ПРИМЕР 2

Образцы полностью беленой сульфатной целлюлозы лиственных и хвойных пород были взяты на выходе установки беления коммерческой целлюлозно-бумажной фабрики на юге США и использовались для экспериментов по фиксации ОО высокой концентрации. Условия экспериментов, включая тип ОО и консистенцию древесной массы, были аналогичны описанным в примере 1. Полученный образец хвойной древесной массы имел рН 5,2, лиственной древесной массы - 6,7. Каждый эксперимент проводили в течение двух часов, в ванне с температурой 65°С. Перед некоторыми экспериментами с лиственной древесной массой разбавленный раствор соляной кислоты добавляли к полученной древесной массе для снижения рН до 4,9 во время реакции с ОО. Были получены следующие результаты.

ПРИМЕР 3

Образцы полностью беленой древесной массы лиственных и хвойных пород были взяты на выходе установки беления коммерческой целлюлозно-бумажной фабрики на юге США и использовались для экспериментов по фиксации ОО. Значение рН фильтрата обоих образцов древесной массы составляло 3,0. В этом примере использовали дисульфонированный ОО "Leucophor ANO" компании Clariant. Эксперименты по фиксации проводили с разным количеством добавляемого ОО, при консистенции 10%, в течение двух часов в ванне с температурой 65°С. В результате фиксации ОО наблюдали следующие изменения в яркости древесной массы.

ПРИМЕР 4

В этом примере использовали образцы древесных масс и ОО из примера 3. Однако перед смешиванием ОО разбавленный раствор NaOH использовали для увеличения рН образцов с 3,0 до 5,7 для лиственной древесной массы и до 7,0 для хвойной древесной массы. Все остальные условия были аналогичны условиям примера 4. В результате корректировки рН и фиксации ОО наблюдали следующие изменения в яркости древесной массы.

ПРИМЕР 5

Проводили эксперименты по фиксации Т-100 на образцах коммерческой полностью беленой хвойной и лиственной сульфатной целлюлозы с целлюлозно-бумажной фабрики на севере США. Хвойная древесная масса имела степень помола 690 csf, оптическую яркость 90 GE и рН 4,0. Образец лиственной древесной массы имел степень помола 570 csf, оптическую яркость 89,2 и рН 4,0. Различные дозы Т-100 смешивали с волокнистыми массами при консистенции 10% и хранили образцы в отдельных герметичных пластиковых мешках. Мешки помещали в водную баню с температурой 70°С на 2 часа. Изменения в яркости отдельных образцов древесной массы в результате фиксации ОО были следующими.

ПРИМЕР 6

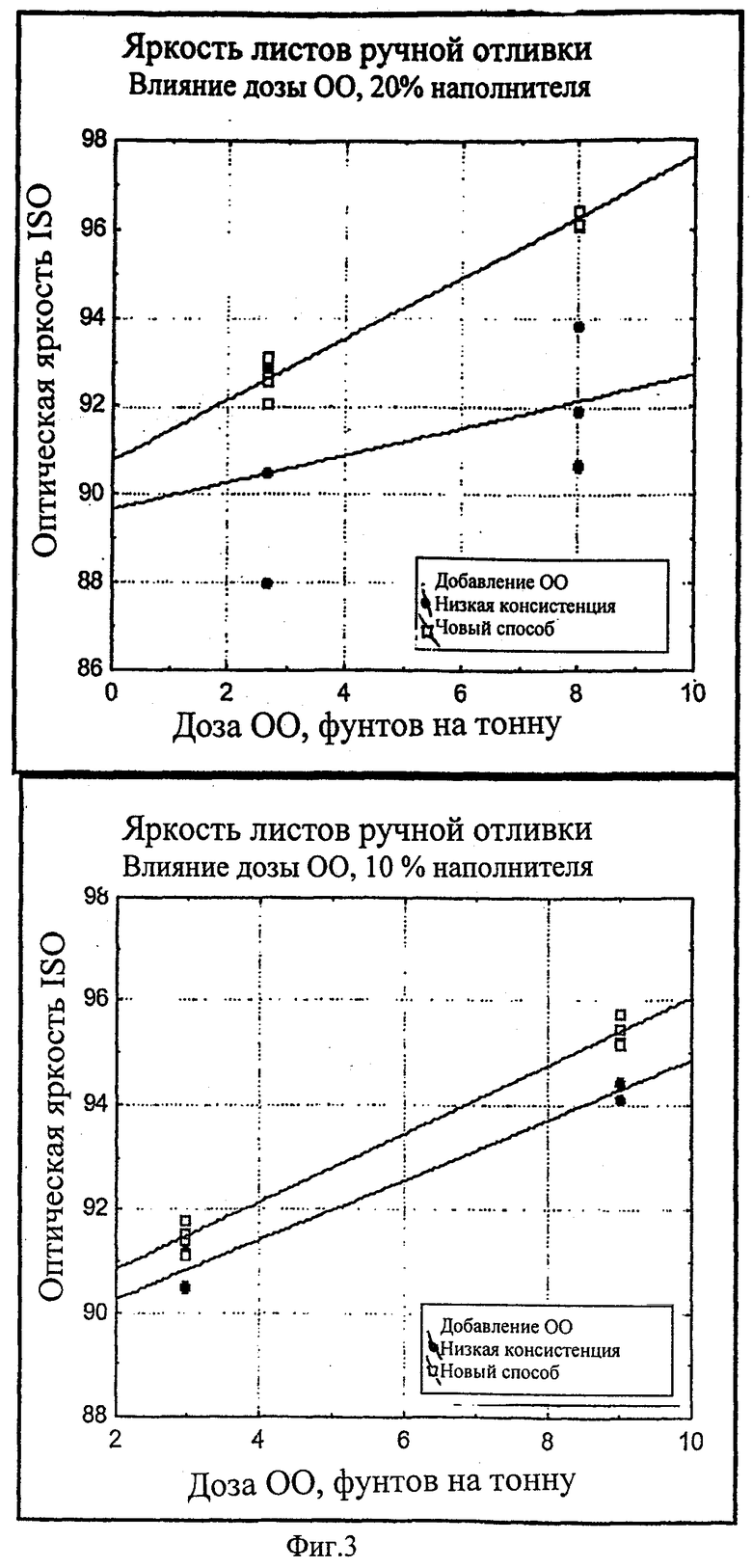

Необработанные образцы хвойной и лиственной древесной массы из примера 5 вместе с образцами, фиксированными Т-100 в количестве 12 фунтов на тонну, подвергались высокому механическому усилию среза в лабораторном рафинере "PFI". Степень облагораживания древесной массы контролировали так, чтобы степень помола хвойной древесной массы уменьшилась с 690 CSF до облагораживания до 450 CSF после облагораживания. Степень помола лиственной древесной массы уменьшили с 570 CSF до 330 CSF. В результате облагораживания необработанных образцов и образцов, содержащих ОО, изменения в яркости были следующими.

Потеря в яркости в результате облагораживания древесной массы хорошо известна в производстве бумаги. В условиях облагораживания в примере 6 она составила 1,6 пункта для необработанной хвойной древесной массы и 0,8 пункта для необработанной лиственной древесной массы. Потери яркости были очень сходными для случая, когда древесные массы смешивали с ОО, что предполагает прочность создавшейся связи между ОО и волокном, на которую не повлияло механическое усилие среза в рафинере. Чистое повышение яркости в результате фиксации ОО оставалось в сущности неизменным; облагораживание древесной массы на нее не повлияло.

ПРИМЕР 7

Исследование листов ручной отливки

Резюме

Исследование листов ручной отливки подтвердило, что добавление оптического отбеливателя (ОО) Leucophor ANO компании Clariant по способу обработки при высокой консистенции дает повышенную яркость по сравнению с добавлением ОО при низкой консистенции.

Для фиксированной дозы новая точка добавления привела к повышению яркости приблизительно на 1,9 единицы оптической яркости ISO.

На основании данных этого исследования для достижения той же степени оптической яркости ISO при применении нового способа добавления доза ОО уменьшается на 3,5 фунта на тонну.

Эти оценки основаны на данных по уровням доз ОО от 3,3 до 10 фунтов на тонну. Эксперимент доказал, что два фактора, а именно доза ОО (номинально 3.3 и 10 фунтов на тонну) и способ добавления ОО (новый способ против добавления к древесной массе низкой консистенции), были статистически значащими при определении яркости.

Экспериментальная часть

1. Древесная масса

Для данного исследования использовалась необлагороженная лиственная и хвойная древесная масса из промывного бассейна последнего этапа беления.

2. Фиксация ОО

Лиственная древесная масса и хвойная древесная масса отдельно с двумя количествами ОО - 3,3 и 10 фунтов на тонну. В качестве ОО использовали Leucophor ANO (компании Clariant), который является дисульфонированным ОО. В качестве условий были взяты: консистенция 10%, перемешивание в течение 2 ч при 70°С.

3. Облагораживание

Перед облагораживанием древесные массы смешали в соотношении 70:30 (лиственная:хвойная). Облагораживание проводили в лабораторном дисковом рафинере LR1. Использовали два значения энергии 35 кВт/т и 45 кВт/т.Степень помола полученных древесных масс составила ~580 и ~320 csf, соответственно.

4. Изготовление листов

Листы изготавливали на динамической отливной машине следующим способом. Древесную массу разбавляли до консистенции 1% при интенсивном перемешивании. Сначала добавляли поликарбонат кальция (ПКК) "Albacar LO РСС" компании SMI и перемешивали в течение 1 мин. Затем определенное и точно отмеренное количество ОО добавляли и перемешивали в течение 15 мин. Затем формовали лист. После формования листы прессовали до содержания твердых веществ ~45% и сушили при температуре 230°F на сушильном цилиндре. Были приняты особые меры предосторожности для того, чтобы листы с "фиксированным" ОО имели количества ОО, сходные со стандартными листами с добавленным ОО. В дополнение к образцам, предварительно обработанным ОО, и образцам, приготовленным как сказано выше, где ПКК добавляли до ОО, были изготовлены несколько контрольных образцов, для которых порядок добавления ПКК и ОО был изменен (сначала добавляли ОО).

5. Испытания

Листы испытывали на различные оптические свойства с использованием спектрофотометра "DataColor Eirepho".

6. План эксперимента

План этого эксперимента учитывал четыре главных фактора:

I) консистенцию массы, к которой добавляли ОО (10% против 1%);

II) облагораживание (35 кВт/т против 45 кВт/т);

III) содержание наполнителя (10% против 20%);

IV) дозу ОО (3,3 против 10 фунтов на тонну).

Результаты и выводы

Сравнение яркости листов ручной отливки, полученных новым и известным способами

Добавление оптического отбеливателя (00) Leucophor ANO компании Clariant по новому способу обработки при высокой консистенции дало повышенную яркость, чем добавление при низкой консистенции для листов ручной отливки. Эти результаты показаны на Фиг.1-4, где приведены все данные исследования по яркости в форме графика против дозы ОО. Даны несколько различных классов образцов, разделенных по способу фиксации (при высокой и низкой консистенции) и содержанию наполнителя (10 и 20 фунтов на тонну).

Исследование древесной массы с ОО методом спектроскопии комбинационного рассеяния

Спектроскопия комбинационного рассеяния использовалась для исследования древесной массы с ОО, добавленным согласно известному и новому способам. На Фиг.5 приведено сравнение спектра ОО (Leucophur ANO) со спектрами древесной массы с добавленным ОО и без ОО. Наиболее интенсивный пик в спектре ОО приблизительно на 1600 см-1 видим в спектре древесной массы с добавленным ОО. На Фиг.6 приведены спектры древесной массы (расширенный диапазон от 300 до 1700 см-1) с различным содержанием добавленного ОО. Интенсивность пика на 1600 см-1 увеличилась с повышением содержания ОО. При сравнении спектров древесной массы с ОО, добавленным согласно известному и новому способам, не наблюдались изменения в форме пиков или дополнительные пики (смотрите Фиг.7). Для определения относительного количества ОО, закрепленного на волокнах, вычисляли отношение интенсивности максимума на 1600 см-1 к интенсивности пика на 900 см-1 (пик целлюлозы) для древесных масс с разным содержанием добавленного ОО. Результаты представлены в таблице и на Фиг.8.

Результаты измерений комбинационного рассеяния показывают, что количество ОО в древесной массе, полученной согласно способу настоящего изобретения, сравнимо с количеством ОО в древесной массе, полученной известным способом при количестве ОО 15-20 фунтов на тонну.

Исследование ОО в древесной массе методом спектроскопии с индуцированной плазмой (СИП)

Образцы хвойной и лиственной древесной массы с добавленным ОО согласно известному и новому способам гидролизовали на горячей пластинке с использованием пероксида водорода и азотной кислоты. Образец ОО, используемого в конкретном способе, сушили и гидролизовали в тех же условиях. Гидролизованные образцы анализировали на содержание серы методом СИП. Результаты представлены в таблице 11. Необработанную древесную массу также анализировали в тех же условиях и измеренное содержание серы вычитали из содержания в обработанной древесной массе для того, чтобы установить количество ОО, присутствующего в древесной массе, для получения значений сухой массы ОО.

Концентрации серы в древесной массе показывают, что количество ОО, присутствующего в древесной массе, обработанной способом по настоящему изобретению при 10 фунтах ОО на тонну, сравнимо с количеством ОО в древесной массе, полученной известным способом при 20 фунтах на тонну.

Исследования экстракцией

Приблизительно 1 г древесной массы нарезали на небольшие части и вымачивали в приблизительно 150 мл воды в течение 6 часов при температуре 60°С.

Водные экстракты фильтровали через фильтр 0,45 мкм, восстанавливали до объема приблизительно 2 мл в системе испарения азотом "LABCONCO Rapidvap", используя воздух в качестве продувочного газа. Испаритель работал со скоростью вихря 24% при температуре 30°С. После выпаривания до приблизительно 2 мл образец переносили в мерную колбу 5 мл.

Часть этого количества 5 мл водного экстракта анализировали методом жидкостной хроматографии высокого разрешения (ЖХВР).

Часть этого количества 5 мл водного экстракта разбавляли в отношении 1:10 для УФ/ВИД анализа.

Характеристики оборудования для ЖХВР

Описание прибора: сепарационный блок "Waters Alliance 2695" с матричным фотодиодным детектором модели "Waters 996".

Подвижная фаза: 50% метанола, 50% буферного раствора "PIC-A" при 0,7 мл/мин. PIC-A продается компанией Waters Corporation и является буферным раствором для ионообменной хроматографии с обращенной фазой, содержащим 0,005 М фосфата тетрабутиламмония с доведением до рН 7,5.

Колонка: Phenomenex Luna 5 мкм С-8 (2) 250 мм × 4,6 мм, работа при 35°С.

Детектор: матричный фотодиодный детектор "Waters 400" для диапазона 200-800 нм. Для анализа был выбран пик на 254 нм.

Время процесса - 60 мин.

Объем ввода - 10 мкл.

Характеристики оборудования для УФ/ВИД

Описание прибора: модель Shimadzu UV-160, работающая в фотометрическом режиме.

Длина волны, используемая для анализа, 350 нм.

Результаты приведены на Фиг.9-11.

В свете вышеприведенного описания возможны многочисленные модификации и изменения. Поэтому понимается, что в объеме прилагаемой формулы изобретение может быть осуществлено на практике иначе, чем описано в настоящем документе.

Указанные в настоящем документе диапазоны используются как краткое наименование для описания любого и каждого значения, входящего в него, включая все поддиапазоны.

Все ссылки, а также ссылки, упомянутые в них, включены в настоящий документ в отношении конкретных его частей, касающихся предмета настоящего изобретения и всех вариантов его осуществления.

Способ касается изготовления древесной массы и может быть использован в целлюлозно-бумажной промышленности. Способ включает отбеливание волокон сульфатной целлюлозы отбеливающим агентом на основе хлора и промывку отбеленных волокон сульфатной целлюлозы. После промывки волокна сульфатной целлюлозы подвергают взаимодействию по крайней мере с одним оптическим отбеливателем перед бассейнами-смесителями. Взаимодействие осуществляют в растворе при рН от 3,5 до 8,0 и температуре от 60 до 80°С в течение от 0,5 до 6 часов. Касается также древесной массы, полученной данным способом. Техническим результатом является повышение белизны и оптической яркости бумаги при использовании меньшего количества оптического отбеливателя. 2 н. и 20 з.п. ф-лы, 11 ил., 11 табл.

1. Способ изготовления древесной массы, включающий отбеливание множества волокон сульфатной целлюлозы отбеливающим агентом на основе хлора, промывку множества отбеленных волокон сульфатной целлюлозы после отбеливания и по окончании промывки взаимодействие волокон сульфатной целлюлозы в растворе при рН от 3,5 до 8,0 и при температуре от 60 до 80°С в течение от 0,5 до 6 ч по крайней мере с одним оптическим отбеливателем перед этапом бассейнов-смесителей.

2. Способ по п.1, где после промывки указанное взаимодействие осуществляют в растворе при рН от 3,5 до 5,5.

3. Способ по п.1, где консистенция волокон в растворе составляет более чем 4%.

4. Способ по п.1, где консистенция волокон в растворе составляет от 7 до 15%.

5. Способ по п.1, где оптический отбеливатель в количестве от 1 до 15 фунтов на тонну взаимодействует с волокнами.

6. Способ по п.1, где взаимодействие происходит в точке при осуществлении способа изготовления древесной массы или изготовления бумаги до стадии облагораживания.

7. Способ по п.1, где указанное взаимодействие происходит без удерживающей добавки.

8. Способ по п.1, который дополнительно включает взаимодействие дополнительного отбеливателя с волокнами при работе напылителя.

9. Способ по п.1, который дополнительно включает взаимодействие дополнительного отбеливателя с волокнами при работе клеильного пресса.

10. Способ по п.1, где консистенция волокон в растворе составляет от 10 до 12%.

11. Способ по п.1, где множество отбеленных волокон сульфатной целлюлозы в растворе имеет ISO яркость менее чем 90 до взаимодействия множества волокон сульфатной целлюлозы в растворе по крайней мере с одним отбеливателем и ISO яркость, более или равную 90 после взаимодействия множества волокон сульфатной целлюлозы в растворе по крайней мере с одним отбеливателем.

12. Способ по п.1, где множество отбеленных волокон сульфатной целлюлозы в растворе имеет ISO яркость менее чем 90 до взаимодействия множества волокон сульфатной целлюлозы в растворе по крайней мере с одним отбеливателем и ISO яркость, более или равную 92 после взаимодействия множества волокон сульфатной целлюлозы в растворе по крайней мере с одним отбеливателем.

13. Способ по п.1, где волокна сульфатной целлюлозы получены из лиственных пород деревьев.

14. Способ по п.1, где волокна сульфатной целлюлозы получены из хвойных пород деревьев.

15. Древесная масса, полученная способом по п.1.

16. Древесная масса по п.15, где древесной массой является распушенная древесная масса.

17. Древесная масса по п.15, где древесной массой является древесная масса для производства бумаги.

18. Древесная масса по п.15, которая имеет оптическую яркость ISO не меньше 90.

19. Древесная масса по п.15, которая имеет оптическую яркость ISO не меньше 95.

20. Древесная масса по п.15, которая имеет оптическую яркость ISO не меньше 98.

21. Древесная масса по п.15, которая имеет белизну CIE не меньше 130.

22. Древесная масса по п.15, которая имеет белизну CIE не меньше 130 и оптическую яркость ISO не меньше 90.

| Устройство для крепления штампов | 1980 |

|

SU899373A1 |

| US 5002635 A1, 17.02.2005 | |||

| US 5482514 A, 09.01.1996 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ФЛУОРЕСЦЕНТНЫЕ ОТБЕЛИВАЮЩИЕ СРЕДСТВА | 1998 |

|

RU2198168C2 |

| Способ обработки волокнистой массы при изготовлении бумаги | 1990 |

|

SU1714016A1 |

| Способ изготовления бумаги | 1983 |

|

SU1113447A1 |

| КОМПОЗИЦИЯ ДЛЯ МЕЛОВАНИЯ БУМАГИ С УСОВЕРШЕНСТВОВАННЫМИ НОСИТЕЛЯМИ ДЛЯ ОПТИЧЕСКИХ ОТБЕЛИВАТЕЛЕЙ | 2000 |

|

RU2245952C2 |

Авторы

Даты

2010-04-20—Публикация

2006-02-21—Подача