Изобретение относится к энергетическим турбомашинам и может использоваться в центробежных турбомашинах: компрессорах, нагнетателях, вентиляторах, насосах.

Известны центробежные колеса, имеющие на дисках периферийные межлопаточные вырезы, которые образуют зубья дисков (рис.426 в книге Б.Экка "Проектирование и эксплуатация центробежных и осевых вентиляторов" - М. : Изд-во по горному делу, 1959). Достоинство таких колес состоит в повышенной динамической надежности дисков, а недостаток - в уменьшении КПД. Основная причина уменьшения КПД - интенсивный барботаж рабочей среды передними кромками зубьев вследствие того, что эти кромки перпендикулярны тангенциальному направлению.

Отмеченный недостаток частично устранен в колесах, передние кромки зубьев дисков которых образуют с тангенциальным направлением угол, меньший 90°. Известное центробежное колесо такого типа (рис. 3.21 в книге В.Б.Шнеппа "Конструкция и расчет центробежных компрессорных машин". - М. : Машиностроение, 1995) содержит лопатки и один или два диска, каждый из которых имеет наружный и внутренний торцы и зубья, образованные периферийными межлопаточными вырезами в диске и имеющие передние и задние кромки. Передние кромки образуют с тангенциальным направлением угол, намного меньший 90°. Благодаря этому барботаж рабочей среды зубьями меньше, а КПД колеса выше.

Недостатком известного центробежного колеса является то, что КПД его все же недостаточно высок. Причина заключается лишь в частичном устранении барботажа рабочей среды зубьями дисков, поскольку кромки зубьев в тангенциальных сечениях попрежнему толстые и тупые.

Целью настоящего изобретения является повышение КПД колеса за счет дальнейшего уменьшения барботажа рабочей среды зубьями дисков.

Указанная цель достигается тем, что в известном центробежном колесе, содержащем лопатки и один или два диска, каждый из которых имеет наружный и внутренний торцы и зубья, образованные периферийными межлопаточными вырезами в диске и имеющие передние и задние кромки, тангенциальные сечения каждого зуба утонены к передней его кромке или к обеим кромкам.

С целью упрощения технологии выполнения утонений тангенциальных сечений зубьев, утонения имеют форму половин эллипсов, малые оси которых равны δ, а большие - δ/sin α, где δ - толщина зуба, а α - местный угол между кромкой зуба и тангенциальным направлением.

С целью большего повышения КПД, утонения тангенциальных сечений зубьев выполнены в виде заострений.

С целью еще большего повышения КПД, наружные поверхности заострений тангенциальных сечений зубьев плавно сопряжены с торцами зубьев.

С целью упрощения технологии изготовления, заострения тангенциальных сечений зубьев выполнены односторонними, - за счет только наружных или только внутренних торцев зубьев.

Данное техническое решение соответствует критерию "существенные отличия", так как оно уменьшает барботаж рабочей среды и тем самым повышает КПД колеса благодаря профилированию зубьев в тангенциальной плоскости, а не в радиальной, как это имеет место в известном техническом решении.

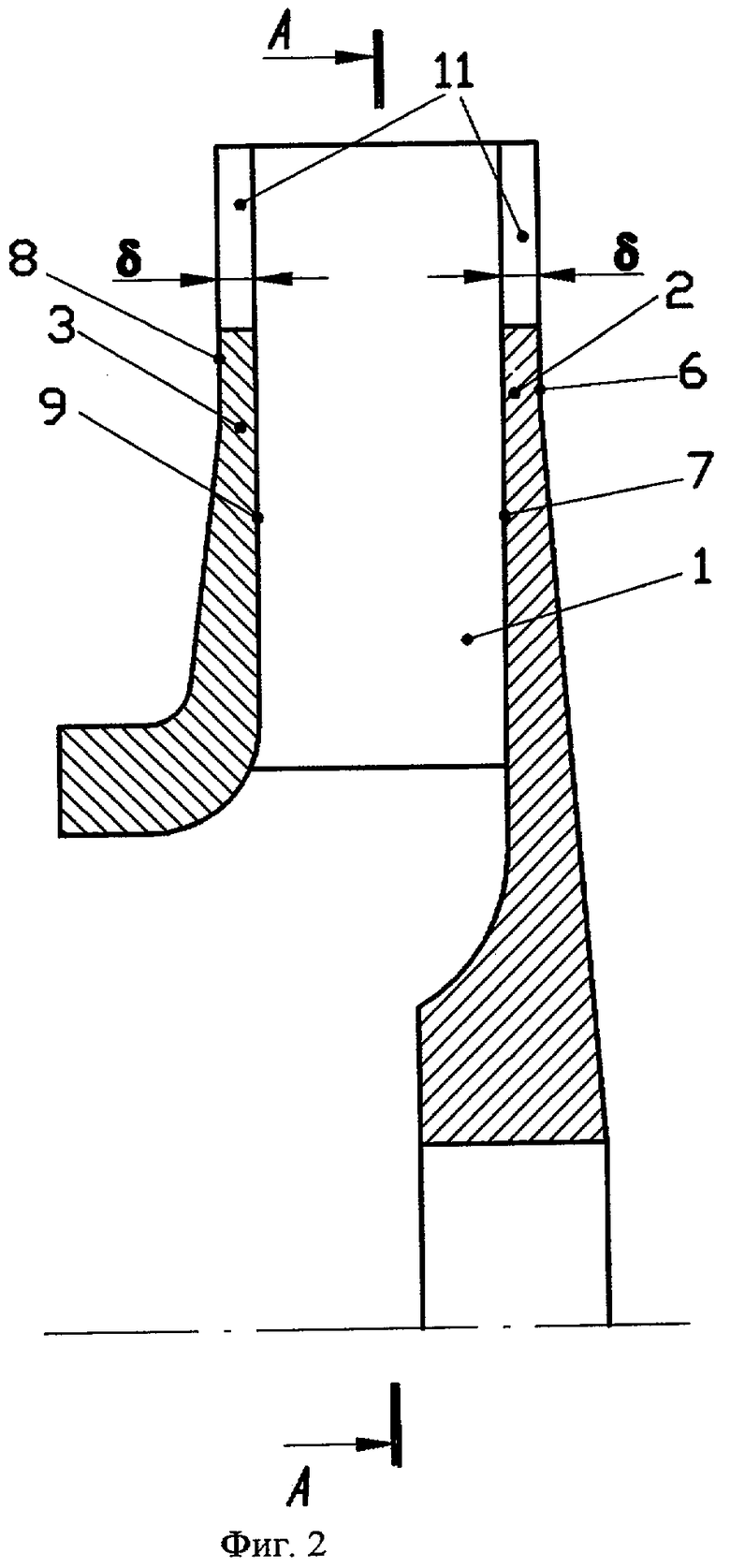

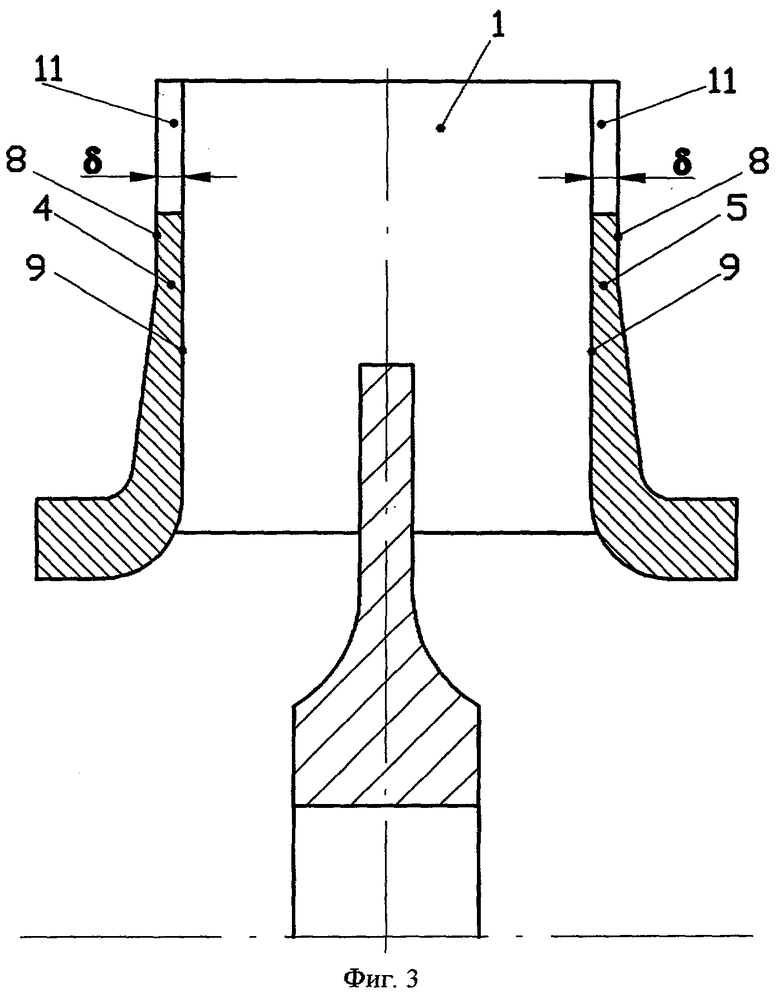

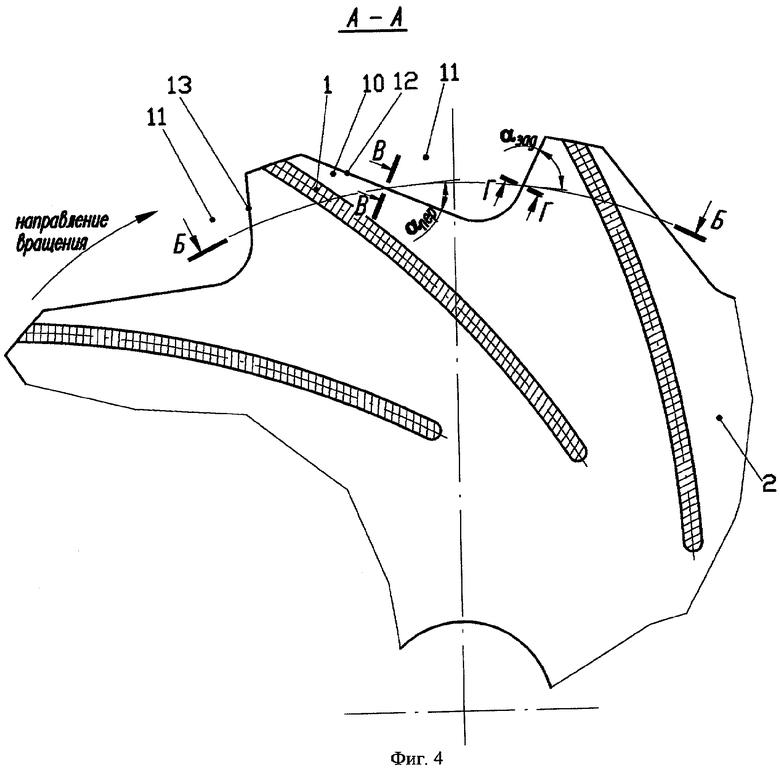

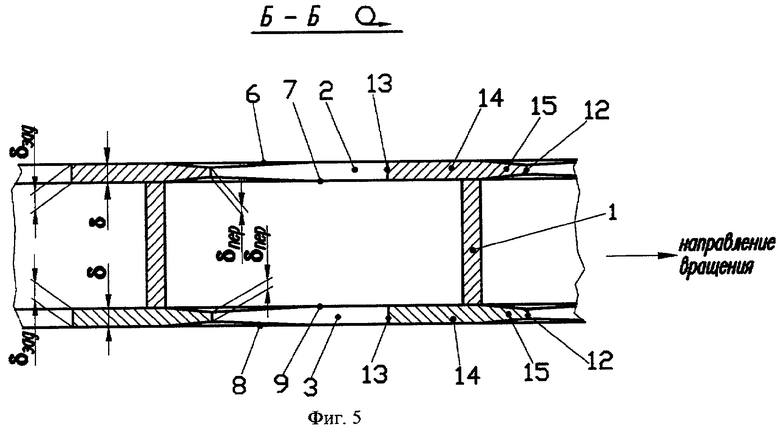

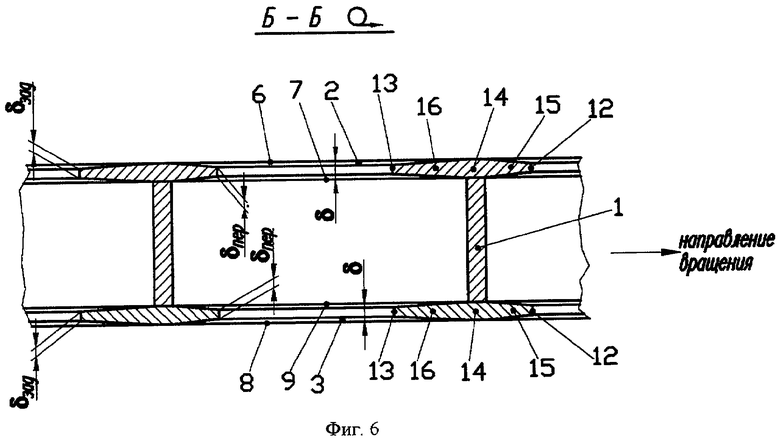

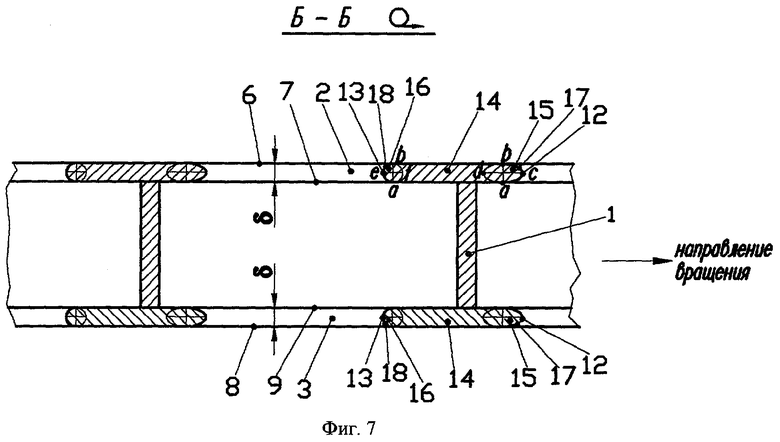

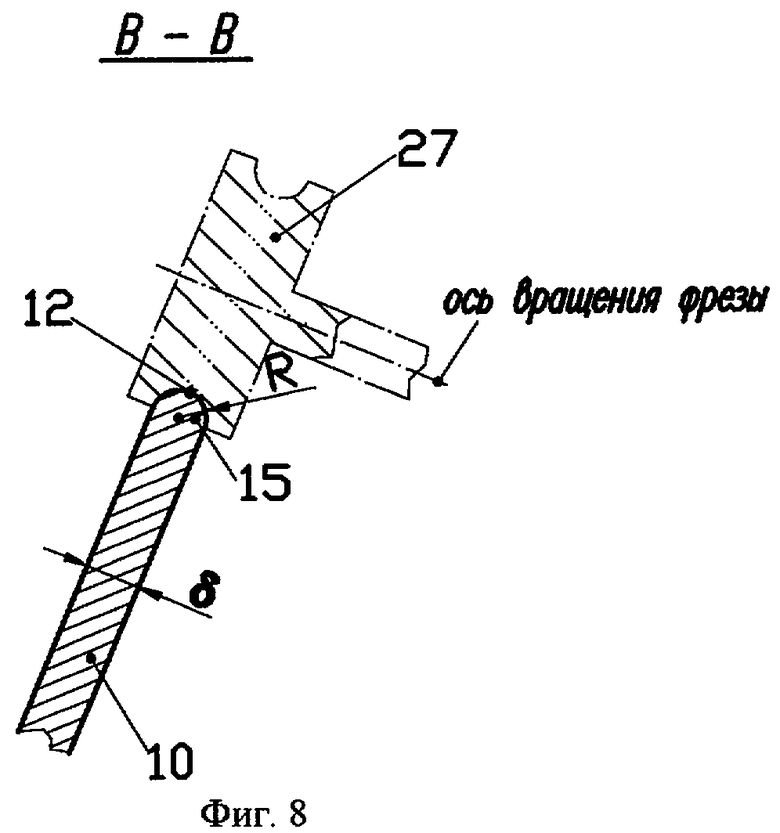

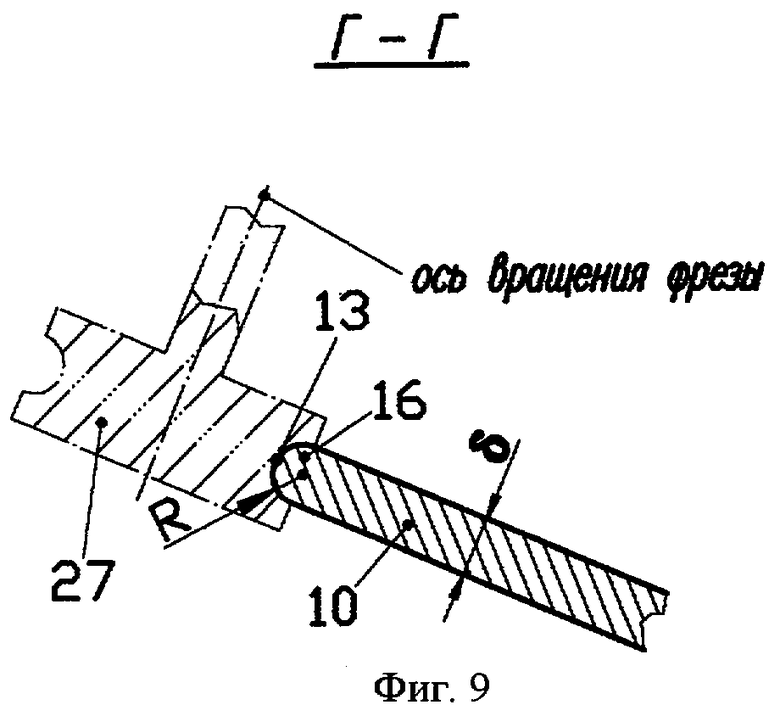

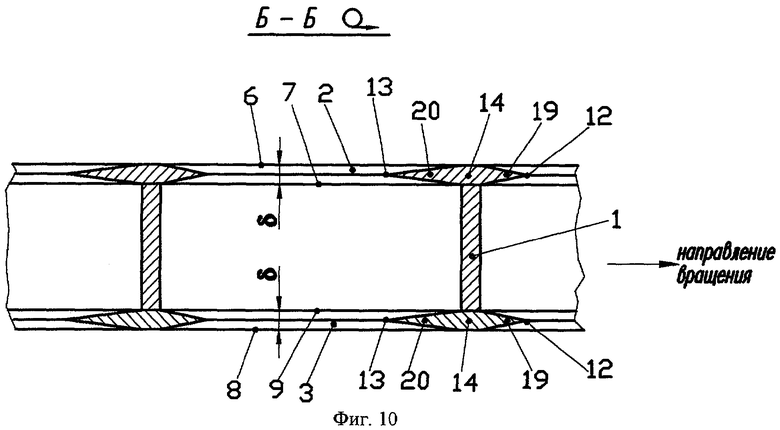

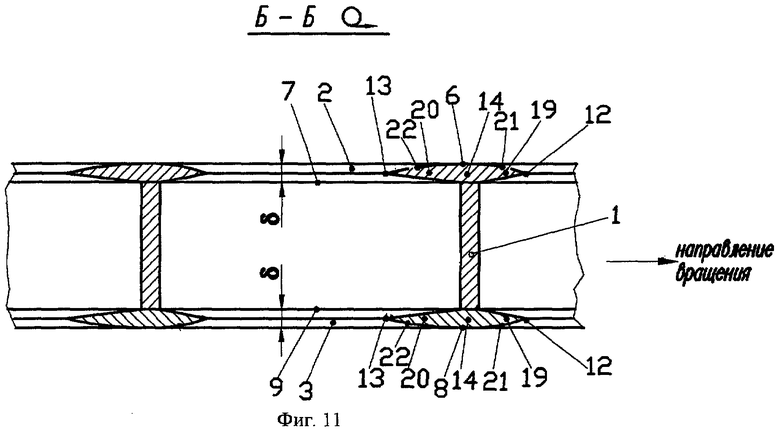

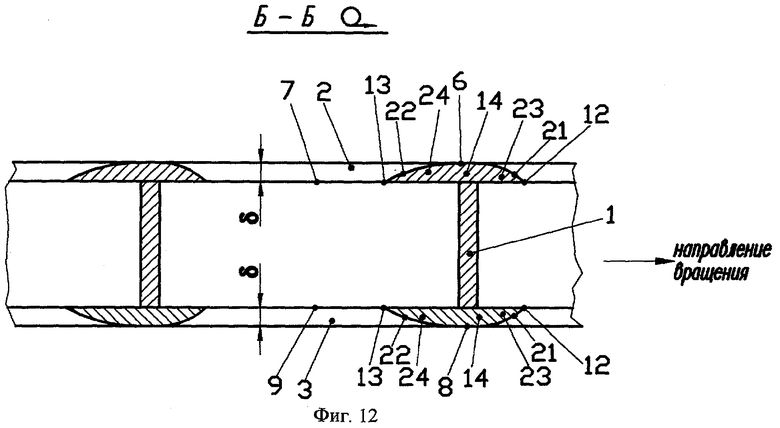

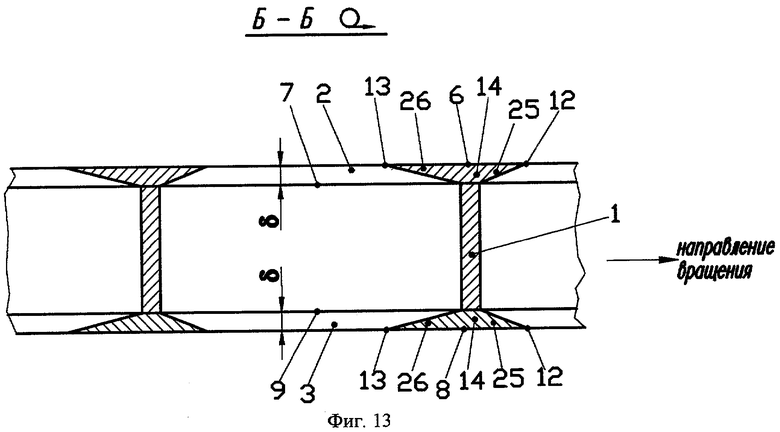

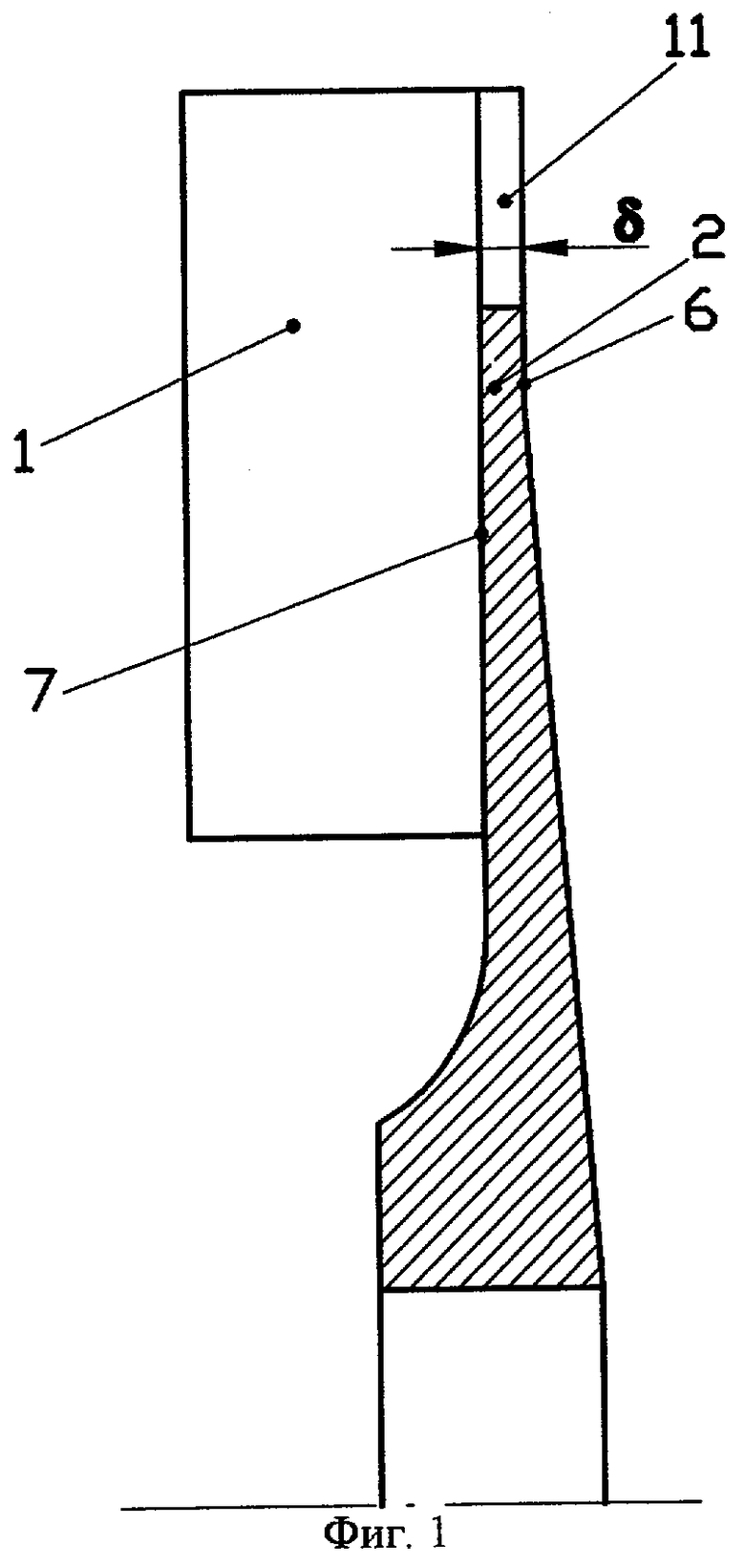

На фиг.1 изображено центробежное колесо с одним (основным) диском, меридиональный разрез; на фиг.2 - такой же разрез колеса с двумя дисками, один из которых - основной, а другой - покрывной; на фиг.3 - такой же разрез колеса с двумя покрывными дисками; на фиг.4 - радиальный разрез А-А на фиг.2; на фиг.5 и 6 - тангенциальный разрез Б-Б на фиг.4 при утонении тангенциальных сечений каждого зуба дисков соответственно к передней его кромке и к обеим кромкам; на фиг.7 - тангенциальный разрез Б-Б на фиг.4 при выполнении утонений тангенциальных сечений зубьев к обеим кромкам в виде половин эллипсов; на фиг.8 и 9 - разрезы соответственно В-В и Г-Г на фиг.4, случай, когда утонения тангенциальных сечений зубьев имеют форму половин эллипсов; на фиг.10 - разрез Б-Б на фиг.4 при утонении тангенциальных сечений зубьев в виде двухсторонних заострений; на фиг.11 - то же при плавном сопряжении наружных поверхностей заострений с торцами зубьев; на фиг.12 и 13 - разрез Б-Б на фиг.4 при выполнении заострений односторонними, - за счет соответственно только наружных и только внутренних торцов зубьев.

Колесо содержит лопатки 1 и один основной диск 2 (фиг.1) или два диска: основной 2 и покрывной 3 (фиг.2) либо два покрывных 4, 5 (фиг.3). Основной диск 2 имеет наружный 6 и внутренний 7 торцы. Каждый из покрывных дисков 3, 4 и 5 также имеет наружный 8 и внутренний 9 торцы. Каждый из дисков 2, 3, 4 и 5 имеет зубья 10 (фиг.4), образованные периферийными вырезами 11 в дисках 2, 3, 4 и 5. Каждый зуб 10 имеет переднюю 12 и заднюю 13 кромки.

Тангенциальные сечения 14 каждого зуба 10 утонены к передней кромке 12 зуба 10 (фиг.5) или к обеим кромкам 12, 13 (фиг.6).

С технологической точки зрения утонения 15 и 16 тангенциальных сечений 14 зубьев 10 целесообразно выполнять полуэллиптической формы (фиг.7). При этом малые оси ab эллипсов 17 и 18 равны толщине δ зубьев 10. Большие оси cd эллипсов 17 утонений 15 к передним кромкам 12 равны δ/sin αпер, где αпер - местный угол между передней кромкой 12 зуба 10 и тангенциальным направлением (см. фиг.4). Большие оси ef эллипсов 18 утонений 16 к задним кромкам 13 равны δ/sin αзад, где αзад - местный угол между задней кромкой 13 зуба 10 и тангенциальным направлением (см. фиг.4),

Для наибольшего повышения КПД колеса утонения тангенциальных сечений 14 зубьев 10 целесообразно выполнять в виде заострений 19 и 20 (фиг.10), а наружные поверхности 21 и 22 заострений 19 и 20 рационально плавно сопрягать с наружными торцами 6 и 8 зубьев 10 (фиг.11).

Оптимальное сочетание высокого КПД с технологической простотой обеспечивается выполнением утонений тангенциальных сечений 14 зубьев 10 в виде односторонних заострений 23, 24 (фиг.12) или 25, 26 (фиг.13) за счет соответственно только наружных торцов 6, 8 зубьев 10 или только внутренних торцов 7, 9 зубьев 10.

Колесо работает следующим образом.

При вращении колеса лопатки 1 перемещают рабочую среду от входа в колесо к его выходу, увеличивая ее давление и абсолютную скорость. Помимо лопаток 1, на рабочую среду воздействуют передние кромки 12 зубьев 10 дисков 2, 3, 4, 5, вызывая барботаж среды и уменьшение КПД колеса. Дополнительное снижение КПД имеет место вследствие вихревых следов за задними кромками 13 зубьев 10, а также вследствие трения наружных торцов 6 и 8 дисков 2, 3, 4, 5 о рабочую среду, находящуюся снаружи колеса.

Утонение тангенциальных сечений 14 зубьев 10 к передним кромкам 12 зубьев 10 (см. фиг.5 и 6) уменьшает барботаж рабочей среды, поскольку толщина δпер передних кромок 12 становится меньше толщины δ зубьев 10. Благодаря уменьшению барботажа повышается КПД колеса.

Утонение тангенциальных сечений 14 зубьев 10 к задним кромкам 13 зубьев 10 (см. фиг.6) уменьшает интенсивность вихревых следов за задними кромками 13, так как толщина δзад задних кромок 13 становится меньше толщины δ зубьев 10. Соответственно уменьшению интенсивности вихревых следов несколько повышается КПД колеса.

Выполнение утонений 15 и 16 тангенциальных сечений 14 зубьев 10 в виде половин эллипсов 17 и 18 (см. фиг.7), малые оси ab которых равны толщине δ зубьев 10, а большие оси cd и ef равны δ/sin α, где α - местный угол между кромкой 12 или 13 зуба 10 и тангенциальным направлением, упрощает технологию изготовления благодаря тому, что вырезы 11 в дисках 2, 3, 4, 5 и утонения 15, 16 могут быть получены одновременно удалением материала дисков 2, 3, 4, 5 путем фрезерования стандартной полукруглой вогнутой фрезой 27 (см. фиг.8 и 9), радиус R вогнутой режущей части которой равен половине толщины δ зубьев 10.

Выполнение утонений 15 и 16 тангенциальных сечений 14 зубьев 10 в виде заострений 19 и 20 (см. фиг.10) минимизирует барботаж рабочей среды передними кромками 12 зубьев 10 и интенсивность вихревых следов за задними кромками 13 зубьев 10, поскольку толщины sпер и sзад кромок 12 и 13 становятся бесконечно малыми. Соответственно минимизации барботажа и интенсивности следов повышается КПД колеса.

Плавное сопряжение наружных поверхностей 21 и 22 (см. фиг.11) заострений 19 и 20 тангенциальных сечений 14 зубьев 10 с торцами 6, 8 зубьев 10 уменьшает трение торцов 6, 8 зубьев 10 о рабочую среду, находящуюся снаружи колеса. Благодаря этому КПД колеса повышается.

Выполнение заострений 19 и 20 тангенциальных сечений 14 зубьев 10 односторонними (см. фиг.12 и 13), за счет только наружных 6, 8 или только внутренних 7, 9 торцов зубьев 10 упрощает технологию, так как заострить зубья 10 с одной стороны вдвое проще, чем с обеих сторон.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1991 |

|

RU2015420C1 |

| Рабочее колесо центробежного компрессора | 1990 |

|

SU1772428A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2450165C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА (ВАРИАНТЫ) | 2010 |

|

RU2445516C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ВЕРТИКАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2506463C1 |

| Рабочее колесо центробежного комп-PECCOPA | 1979 |

|

SU832135A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО НАСОСА | 2005 |

|

RU2308617C2 |

| РАДИАЛЬНО-ВИХРЕВАЯ ТУРБОМАШИНА | 2013 |

|

RU2525762C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

Изобретение может использоваться в центробежных турбомашинах, имеющих центробежные колеса с одним или двумя дисками, каждый из которых имеет наружный и внутренний торцы, а также расположенные по периферии зубья, образованные межлопаточными вырезами. Тангенциальные сечения каждого зуба утонены к передней его кромке или к обеим кромкам. Изобретение направлено на повышение КПД колеса за счет уменьшения барботажа рабочей среды зубьями. 4 з. п. ф-лы, 13 ил.

| ШНЕПП В.Б | |||

| Конструкция и расчет центробежных компрессорных машин | |||

| - М.: Машиностроение, 1995, рис.3.21.SU 1048179 A1, 15.10.1983.SU 806907 A, 23.02.1981.DE 2255193 A1, 30.05.1974.DE 565019 A, 22.12.1932.DE 852040 A, 09.10.1952. |

Авторы

Даты

2006-01-20—Публикация

2004-05-19—Подача