Изобретение относится к области ультразвуковых технологий и может быть применено при конструировании и изготовлении ультразвуковых колебательных систем, состоящих из разнородных звеньев (в основном изготовленных из легированных сталей, титановых и алюминиевых сплавов), соединенных при помощи резьбы.

Известно резьбовое соединение «с упором в торцы» разнородных звеньев ультразвуковых колебательных систем [1], [2]. Это соединение имеет низкий ресурс работы. Так как при нагреве температурный натяг в резьбе возрастает, вызывая смятие неровностей на сопрягаемых поверхностях резьбы. Охлаждение сопровождается снижением натяга, но при этом в виду смятия неровностей давление сжатия торцов уменьшается, и акустический контакт соединения ухудшается, а отражение энергии ультразвука увеличивается. Растут усилия, стремящиеся оторвать звенья друг от друга. Доля энергии, передаваемой в присоединенное звено, уменьшается, а потери резко возрастают. Таким образом, процесс нарушения акустического контакта является нарастающим и приводит к полному разрушению соединения.

Задача изобретения - повышение ресурса работы резьбового соединения «с упором в торцы» разнородных звеньев ультразвуковой колебательной системы.

Эта задача достигается тем, что в резьбовом соединении «с упором в торцы» разнородных звеньев ультразвуковой колебательной системы между внутренней и наружной резьбой соединения располагают футорку. Причем, значение коэффициента линейного расширения материала футорки выбирают между значениями коэффициентов линейного расширения материалов сопрягаемых резьб.

Сущность изобретения состоит в том, что при нагреве резьбового соединения составляющие его разнородные элементы (звенья, футорка, шпилька) удлинились бы, находясь в свободном состоянии, на соответствующие величины, пропорциональные значениям коэффициентов линейного расширения их материалов. Так как соединение стянуто, то между сопрягаемыми поверхностями элементов создается температурный натяг. При отсутствии футорки 3, температурный натяг в сопряжении звена 4 со шпилькой 2 (сопряжение 4-2), см. фиг.1, 2, был бы пропорционален разности между значениями коэффициентов линейного расширения материала звена 4 и материала шпильки 2. Но так как между внутренней и наружной резьбой соединения располагают футорку 3, материал которой имеет значение коэффициента линейного расширения между значениями коэффициентов линейного расширения материалов сопрягаемых резьб, то температурный натяг в сопряжении 4-2 распределяется на два сопряжения - 4-3 и 3-2, см. фиг.1, 2. Тогда при прочих равных условиях созданные температурным натягом напряжения в сопряжениях 4-3 и 3-2 будут меньше напряжения в сопряжении 4-2. Поэтому ресурс резьбового соединения повышается.

Авторам подобное использование футорки в резьбовом соединении разнородных звеньев ультразвуковой колебательной системы неизвестно.

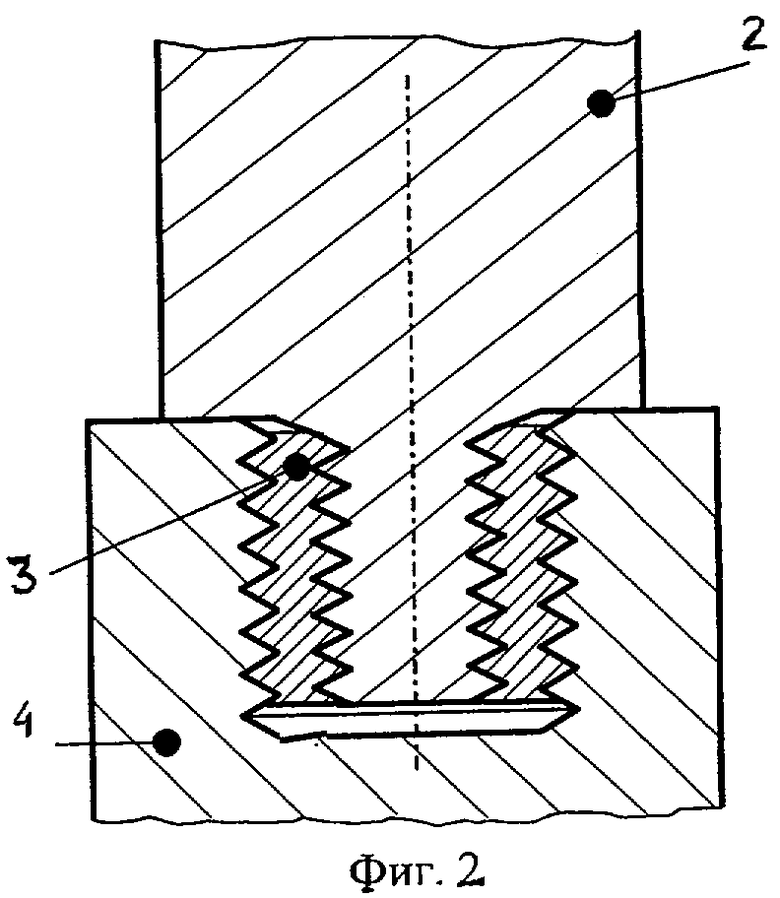

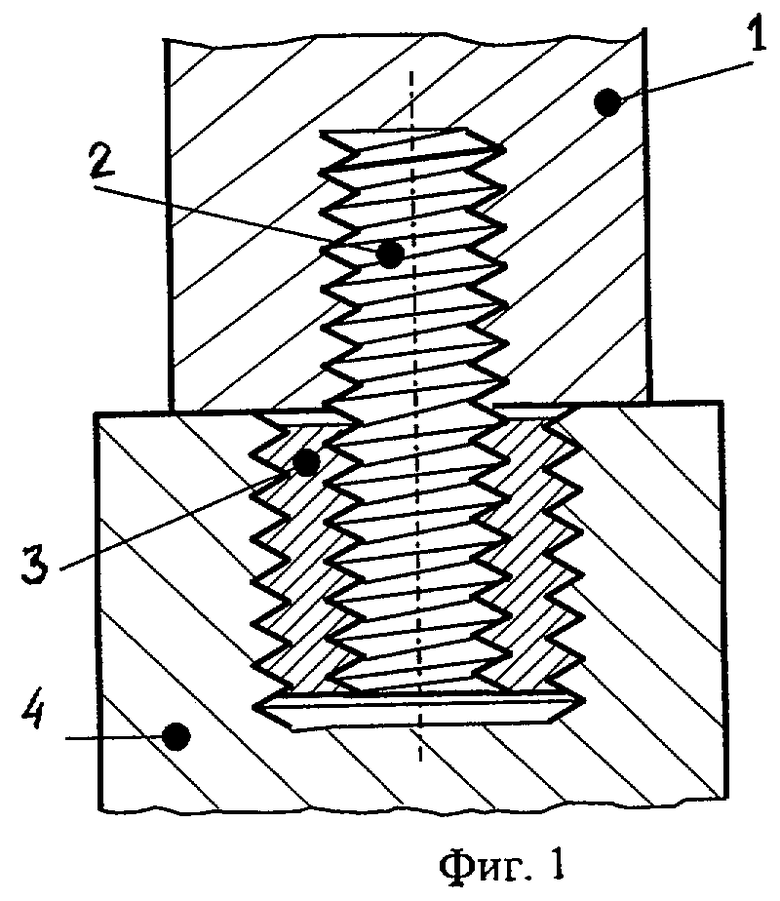

На фиг.1 изображено резьбовое соединение разнородных звеньев ультразвуковой колебательной системы при помощи шпильки, а на фиг.2 - при помощи резьбового «хвостовика».

Резьбовое соединение разнородных звеньев ультразвуковой колебательной системы осуществляют следующим образом. По известным материалам звеньев и шпильки определяют значения их коэффициентов линейного расширения. Между внутренней и наружной резьбой соединения располагают футорку, изготовленную из материала, значение коэффициента линейного расширения которого находится между значениями коэффициентов линейного расширения материалов сопрягаемых резьб.

Предлагаемый способ резьбового соединения «с упором в торцы» разнородных звеньев ультразвуковой колебательной системы может быть осуществлен по примерам.

Пример 1. При помощи шпильки 2, изготовленной из стали 38ХН3МФА, соединяется звено 1, изготовленное из титанового сплава ВТ3-1, со звеном 4, изготовленным из алюминиевого сплава Д16Т. Значения коэффициентов линейного расширения материалов элементов сопряжения соответственно равны: α1=8,6·10-6, 1/К; α2=12,0·10-6, 1/К; α4=22,2·10-6, 1/К. Между внутренней и наружной резьбой соединения располагают футорку 3, изготовленную из стали 40Х15Н7ГФ2МС, имеющей значение коэффициента линейного расширения α3=17,0·10-6, 1/К, см. фиг.1.

При отсутствии футорки 3 температурный натяг Δ4-2 в сопряжении 4-2, см. фиг.1, пропорционален разности между значениями коэффициентов линейного расширения материалов звена 4 и шпильки 2. Имеем: Δ4-2∝(α4-α2), Δ4-2∝10,2·10-6. Но так как между внутренней и наружной резьбой соединения располагают футорку 3, материал которой имеет значение коэффициента линейного расширения между значениями коэффициентов линейного расширения материалов сопрягаемых резьб, то температурный натяг в сопряжении 4-2 распределяется на два сопряжения - 4-3 и 3-2, см. фиг.1. Имеем: Δ4-3∝(α4-α3), Δ4-3∝5,2·10-6 и Δ3-2∝(α3-α2), Δ3-2∝5,0·10-6. Тогда при прочих равных условиях созданные температурным натягом напряжения в сопряжениях 4-3 и 3-2 будут меньше напряжения в сопряжении 4-2. Напряжения в сопряжении 4-3 будут в 1,96 раза, а в сопряжении 3-2 в 2,04 раза меньше напряжения в сопряжении 4-2.

Пример 2. Звено 2 при помощи резьбового «хвостовика», являющегося продолжением звена 2, изготовленного из титанового сплава ВТЗ-1, соединяется со звеном 4, изготовленным из алюминиевого сплава Д16Т, см. фиг.2. Значения коэффициентов линейного расширения материалов элементов сопряжения соответственно равны: α2=8,6·10-6, 1/К; α4=22,2·10-6, 1/К. Между внутренней и наружной резьбой соединения располагают футорку 3, изготовленную из стали 40Х15Н7ГФ2МС, имеющей значение коэффициента линейного расширения α3=17,0·10-6, 1/К, см. фиг.2.

При отсутствии футорки 3 температурный натяг Δ4-2 в сопряжении 4-2 пропорционален разности между значениями коэффициентов линейного расширения материалов звена 4 и шпильки 2. Имеем: Δ4-2∝(α4-α2), Δ4-2∝ 13,6·10-6. Но так как между внутренней и наружной резьбой соединения располагают футорку 3, материал которой имеет значение коэффициента линейного расширения между значениями коэффициентов линейного расширения материалов сопрягаемых резьб, то температурный натяг в сопряжении 4-2 распределяется на два сопряжения - 4-3 и 3-2. Имеем: Δ4-3∝(α4-α3), Δ4-3∝5,2·10-6 и Δ3-2∝(α3-α2), Δ3-2∝8,4·10-6. Тогда при прочих равных условиях созданные температурным натягом напряжения в сопряжениях 4-3 и 3-2 будут меньше напряжения в сопряжении 4-2. Напряжения в сопряжении 4-3 будут в 2,6 раза, а в сопряжении 3-2 в 1,6 раза меньше напряжения в сопряжении 4-2.

Литература

1. Голямина И.П. Ультразвуковые сварочные устройства/ Магнитострикционные излучатели из ферритов// Источники мощного ультразвука. М.: Наука, 1967, с.145-146.

2. Келлер O.K., Кратыш Г.С., Гафт И.С. Ультразвуковой пьезокерамический преобразователь для сварки синтетических материалов// Промышленное применение токов высокой частоты. Л.: Машиностроение, 1970, с.298-305 (Труды ВНИИ ТВЧ, вып.11).

Изобретение относится к области ультразвуковых технологий и может быть применено при конструировании и изготовлении ультразвуковых колебательных систем, состоящих из разнородных звеньев, соединенных при помощи резьбы. Способ резьбового соединения «с упором в торцы» разнородных звеньев ультразвуковой колебательной системы характеризуется тем, что между внутренней и наружной резьбой располагают футорку. Значение коэффициента линейного расширения материала футорки выбирают между значениями коэффициентов линейного расширения материалов сопрягаемых резьб. Технический результат - повышение ресурса работы резьбового соединения. 2 ил.

Способ резьбового соединения «с упором в торцы» разнородных звеньев ультразвуковой колебательной системы, отличающийся тем, что между внутренней и наружной резьбой располагают футорку, а значение коэффициента линейного расширения материала футорки выбирают между значениями коэффициентов линейного расширения материалов сопрягаемых резьб.

| Способ изготовления конического резьбового соединения | 1990 |

|

SU1808544A1 |

| Резьбовое соединение тонкостенных бурильных труб | 1990 |

|

SU1830409A1 |

| Резцовый патрон для строгальных станков | 1929 |

|

SU26430A1 |

| US 4191486 A, 04.03.1980. | |||

Авторы

Даты

2006-01-20—Публикация

2003-10-29—Подача