Изобретение относится к измерительной технике и может быть использовано при настройке тензорезисторных датчиков с мостовой измерительной цепью по температурной погрешности.

Известен способ минимизации влияния момента затяжки на погрешность тензорезисторных датчиков давления с мостовой измерительной цепью, заключающийся в установке датчиков на изделии с фиксированным значением момента затяжки с заданным допуском (см. Проектирование датчиков для измерения механических величин. Под редакцией Е.П.Осадчего, 1979).

Однако при разработке датчиков давления необходимо учитывать, что одновременно с погрешностью от влияния момента затяжки в конструкциях датчиков, которые изменяют начальный уровень и сам выходной сигнал при установке его на изделии (то есть, когда датчик чувствителен к моменту затяжки), возникают дополнительные температурные погрешности. В случае, когда температура окружающей или измеряемой среды отличается от температуры, при которой производилась установка датчика на изделии, возникают сжимающие или растягивающие усилия в посадочном месте датчика. А так как чувствительность датчика к моменту затяжки является следствием его чувствительности к осевым усилиям в резьбовой части, то изменение температуры ведет к изменению как начального уровня, так и самого выходного сигнала датчика, то есть к появлению аддитивной и мультипликативной температурных погрешностей.

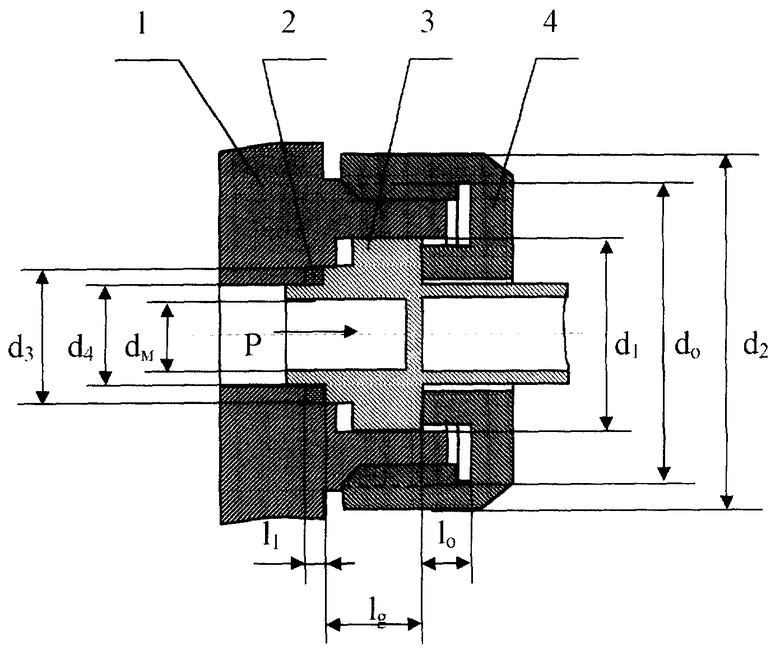

Рассмотрим влияние изменения усилия затяжки на аддитивные температурные погрешности при изменении температуры в процессе эксплуатации на примере тензорезисторного датчика давления представленного на чертеже. Датчик 3 устанавливается в посадочное место на изделии 1 с помощью накидной гайки 4. Уплотнение осуществляется уплотнительной прокладкой 2.

Для расчета необходимо задаться параметрами посадочного места датчика, уплотнительной прокладки, посадочного места трубопровода, материалами, из которых они изготовлены, крутящим моментом Мк, с которым датчик устанавливается на изделие (трубопровод) и аддитивной чувствительностью датчика к моменту затяжки Sом.

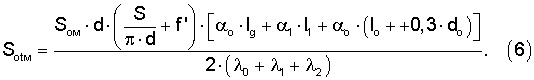

Зная крутящий момент и параметры резьбового соединения, можно определить осевое усилие сжатия, развиваемое в резьбовом соединении при установке датчика на изделие по формуле:

где  - коэффициент трения в резьбе, зависящий от чистоты поверхностей и смазки для треугольного профиля резьбы;

- коэффициент трения в резьбе, зависящий от чистоты поверхностей и смазки для треугольного профиля резьбы;

d - средний диаметр резьбы (например, для резьбы М 18×1,5 он равен 17,026 мм);

S - шаг резьбы;

f - коэффициент трения материалов накидной гайки по посадочному месту (сталь по стали f=0,15);

α - угол профиля резьбы.

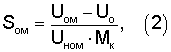

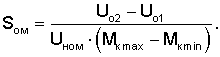

Аддитивную чувствительность датчика от момента затяжки через его выходные сигналы можно записать в виде

где Uном - номинальный выходной сигнал датчика;

Uом - начальный уровень выходного сигнала датчика при установке его с моментом затяжки Мк;

Uo - начальный уровень выходного сигнала датчика.

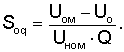

По аналогии аддитивная чувствительность датчика к осевому усилию в резьбовой части, выраженная через выходные сигналы, может быть представлена в виде

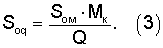

Используя полученные выражения чувствительностей, можно установить связь между чувствительностями датчика к осевому усилию и моменту затяжки

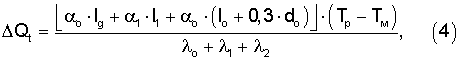

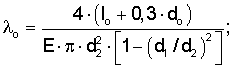

Но с другой стороны, изменение осевого усилия затяжки при изменении температуры можно определить по формуле:

где α0 и α1 - коэффициенты линейного расширения материалов накидной гайки и датчика (сталь) и прокладки соответственно;

Тр и Тм - температуры при работе и монтаже датчика на изделии соответственно;

λо - коэффициент податливости накидной гайки;

lo - длина безрезьбовой части накидной гайки;

do - внутренний диаметр резьбы накидной гайки;

d2 - наружный диаметр накидной гайки;

d1 - внутренний диаметр накидной гайки;

Е - модуль упругости материала накидной гайки;

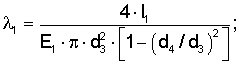

λ1 - коэффициент податливости прокладки;

l1 - высота прокладки;

E1 - модуль упругости материала прокладки;

d3 - наружный диаметр прокладки;

d4 - внутренний диаметр прокладки;

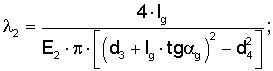

λ2 - коэффициент податливости датчика

E2 - модуль упругости материала датчика;

lg - высота сжимаемой части датчика;

αg - угол, составляющийся образующей косинуса давления с осью датчика (tgαg=0,4-0,5).

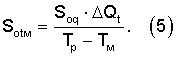

Зная чувствительность датчика к осевому усилию и изменение осевого усилия при изменении температуры, можно определить аддитивную температурную чувствительность датчика от момента затяжки:

Подставляя в выражение (5) уравнения (4) и (3), можно определить значение аддитивной температурной чувствительности датчика от момента затяжки через геометрические размеры и физические характеристики материалов посадочного места датчика:

Для количественной оценки влияния момента затяжки на температурные погрешности датчика и определения необходимости учета или компенсации этой погрешности проведем расчет температурных чувствительностей от момента затяжки на рассматриваемом примере. Для этого зададимся геометрическими размерами посадочного места, его материалами и чувствительностями датчика к моменту затяжки.

Пример 1

Пусть:

- датчик устанавливается с моментом затяжки Мк=3+0,5 кгм;

- Sом=2·10-41/кгм;

- посадочная резьба M18×1,5;

- материал трубопровода, датчика и накидной гайки 36НХТЮ, Е=2·1011 Па и αо=11·10-61/°C;

- tм=20°C; tp=-200°C;

- lо=6 мм, d2=24 мм, d1=15 мм, lg=5 мм;

- прокладка выполнена из меди, l1=1,5 мм, d3=9 мм,

- d4=5 мм, E1=1,1·1011 Па и α1=16,5·10-61/°C.

Тогда коэффициенты податливости будут равны:

λo=0,208·10-9 м/кг; λ1=0,31·10-9 м/кг; λ2=0,53·10-9 м/кг.

Имея все данные, можно рассчитать температурные чувствительности датчика от момента затяжки по формуле (6): Sotм=7,2·10-41/°C.

Откуда видно, что, если принять допустимое значение аддитивной температурной чувствительности Sot=1·10-41/°С, дополнительная аддитивная температурная погрешность только от момента затяжки превышают более чем в семь раз допустимые температурные погрешности. Отсюда следует обязательный учет при эксплуатации или компенсация данной погрешности.

Если в процессе разработки датчика не удалось исключить влияние момента затяжки на его начальный уровень, то для исключения влияния чувствительности датчика к моменту затяжки на аддитивную температурную погрешность, его установку при температурной настройке ведут со строго фиксированным значением момента затяжки. При этом расчет компенсационного элемента для компенсации аддитивной температурной погрешности, производят с учетом дополнительной температурной погрешности, появляющейся в связи с чувствительностью датчика к моменту затяжки. Это становится возможным в связи с тем, что дополнительная аддитивная температурная погрешность от момента затяжки относится к систематической, так как является результатом конструктивного исполнения датчика.

Однако если установка датчика на изделии будет производится с другим моментом затяжки, то в силу принципиально нелинейной характеристики начального уровня выходного сигнала датчика от момента затяжки, при его эксплуатации появляется дополнительная аддитивная температурная погрешность. Поэтому необходимым условием при температурных испытаниях и эксплуатации датчика является строгая установка последнего с заданным моментом затяжки. Обычно для таких датчиков величина момента затяжки и допуск на нее оговаривается в технических условиях и инструкции по эксплуатации.

Зная аддитивную температурную чувствительность датчика от момента затяжки, можно приступить к решению вопроса минимизации данной погрешности. Анализ выражения (1) показывает, что решение может быть достигнуто двумя путями:

- выбором материалов посадочного места с минимальными значениями температурных коэффициентов линейного расширения;

- конструктивным уменьшением чувствительности датчика к моменту затяжки, которое выполняется за счет механической развязки резьбового соединения посадочного места датчика с упругим элементом.

Однако в процессе конструирования, зачастую, оба эти решения являются неприемлемыми. Первый в силу отсутствия материалов с нулевыми значениями температурных коэффициентов линейного расширения (в особенности это касается материалов прокладки). Второй из-за резкого возрастания габаритов датчика (применим, когда отсутствуют требования по минимизации габаритных размеров датчика).

Поэтому чаще всего на практике производят оценку температурных чувствительностей датчика к моменту затяжки и существующими методами производят их компенсацию (например, схемными методами компенсации температурных погрешностей).

Сущность изобретения заключается в следующем.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа настройки тензорезисторных датчиков с мостовой измерительной цепью по аддитивной температурной погрешности, который позволил бы повысить точность компенсации аддитивной температурной погрешности в процессе настройки за счет компенсации дополнительной аддитивной температурной погрешности от влияния момента затяжки.

Технический результат - повышение точности в процессе настройки тензорезисторных датчиков с мостовой измерительной цепью по аддитивной температурной погрешности за счет компенсации дополнительной аддитивной температурной погрешности от влияния момента затяжки.

Указанный технический результат достигается тем, что расчет компенсационного резистора производят для предварительно сбалансированной мостовой схемы из условия выравнивания сумм ТКС тензорезисторов, попарно находящихся в противолежащих плечах мостовой схемы с учетом эквивалентного изменения ТКС тензорезисторов от влияния момента затяжки и последующей балансировкой.

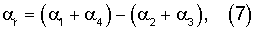

Это достигается тем, что перед началом испытаний датчик балансируют с помощью балансировочного резистора с точностью до ±0,5% номинального выходного сигнала датчика от измеряемого параметра. При наличии у датчика положительного разбаланса балансировочный резистор включают в одно из плеч мостовой схемы последовательно с тензорезисторами, воспринимающими деформацию сжатия, а при отрицательном разбалансе - с тензорезисторами, воспринимающими деформацию растяжения. После балансировки определяют ТКСы ее всех четырех плеч мостовой схемы, так как введение последовательно с рабочим тензорезистором балансировочного резистора приводят к изменению ТКС плеча мостовой схемы. По известным значениям ТКС тензорезисторов определяют ТКС мостовой цепи, зависящий только от ТКС тензорезисторов соответствующих плеч.

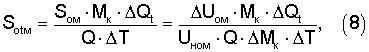

Для учета изменения ТКС тензорезисторов мостовой цепи от влияния момента затяжки датчик устанавливают в технологическое посадочное место (щтуцер) с заданным моментом затяжки (момент затяжки при установке датчика на изделии в процессе эксплуатации) и определяют номинальное значение выходного сигнала (девиация выходного сигнала при воздействии номинального значения измеряемого параметра). Затем датчик устанавливают в штуцер с минимально допустимым значением момента затяжки и определяют начальный разбаланс датчика. Повторяют испытание при максимально допустимом значении момента затяжки. По полученным значениям начальных выходных сигналов и выходному сигналу от номинального значения измеряемого параметра рассчитывают аддитивную чувствительность датчика к моменту затяжки. Осевое усилие в резьбовой части датчика для заданного момента затяжки и изменение осевого усилия при изменении температуры в заданном диапазоне рассчитывают исходя из геометрических размеров посадочного места датчика, прокладки, посадочного места на изделии и физических характеристик материалов, из которых они выполнены. По полученным расчетным значениям производят расчет эквивалентного изменения ТКС мостовой цепи от влияния момента затяжки.

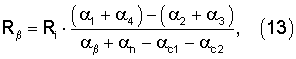

Производят сравнение ТКС мостовой цепи от температурной чувствительности тензорезисторов и эквивалентного изменения ТКС мостовой цепи от момента затяжки. По результатам сравнения этих ТКС определяют плечо установки термозависимого компенсационного резистора Rβ.

Расчет номинала компенсационного резистора производят исходя из того, что аддитивная температурная погрешность сбалансированной мостовой схемы зависит только от равенства сумм ТКС тензорезисторов, попарно расположенных в противолежащих плечах мостовой схемы. При этом величину ТКС мостовой цепи рассчитывают как сумму ТКС от чувствительности тензорезисторов к температуре и эквивалентного изменения ТКС датчика от чувствительности к моменту затяжки.

Компенсационный резистор расчетной величины устанавливают в ранее определенное плечо мостовой схемы и одновременно производят ее балансировку по методике, изложенной ранее для предварительной балансировки без влияния на ТКС балансируемого плеча.

Способ осуществляется следующим образом.

В предлагаемом способе, компенсация достигается за счет выравнивания ТКС тензорезисторов, включенных в противоположные плечи мостовой измерительной цепи с учетом температурной чувствительности датчика к моменту затяжки с одновременной балансировкой мостовой схемы.

Он основан на том, что изменение начального уровня выходного сигнала сбалансированной мостовой схемы зависит только от разбросов ТКС резисторов. А это означает, что для компенсации аддитивной температурной погрешности необходимо выполнить условие баланса мостовой схемы при воздействии температуры, которое будет определяться равенством (α1+α4)-(α2+α3)=0, то есть необходимо выровнять ТКСы тензорезисторов с учетом чувствительности датчика к влиянию момента затяжки. Для этого вначале производят балансировку мостовой схемы с помощью технологического термонезависимого резистора с точностью не менее 0,5% номинального выходного сигнала (например, переменный резистор), что позволяет при расчете компенсационного резистора пренебречь влиянием несбалансированности датчика на аддитивную температурную погрешность. Плечо подключения балансировочного резистора определяется по знаку разбаланса мостовой схемы: при положительном разбалансе, резистор подключается либо в плечо R2 либо в плечо R3 (противолежащие плечи, воспринимающие деформацию сжатия), а при отрицательном разбалансе - в плечо R1 или R4 (противолежащие плечи, воспринимающие деформацию растяжения). Номинал балансировочного резистора определяется экспериментальным путем после подключения переменного резистора в выбранное плечо.

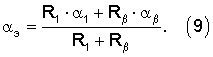

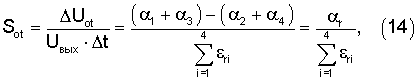

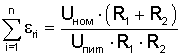

Для сбалансированной мостовой схемы определяют ТКСы плеч с учетом включения балансировочного резистора при предварительной балансировке, что необходимо для дальнейшего расчета компенсационного резистора. По полученным значениям ТКС тензорезисторов определяют ТКС мостовой цепи по формуле

где α1, α2, α3, α4 - ТКСы соответствующих плеч мостовой схемы с учетом балансировки.

Для оценки влияния момента затяжки на аддитивную температурную погрешность датчик устанавливают в штуцер при моменте затяжки Мк, отраженном в технической документации и снимают выходной сигнал при воздействии номинального измеряемого параметра Uном (девиация выходного сигнала). Затем устанавливают датчик в штуцер с минимально допустимым значением момента затяжки Мкmin и определяют значение начального выходного сигнала Uo1. Повторяют испытание при максимально допустимом значении момента затяжки Мкmax и определяют значение начального выходного сигнала Uo2. По полученным данным рассчитывают аддитивную чувствительность датчика к моменту затяжки по формуле

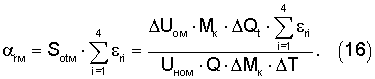

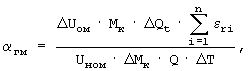

Исходя из габаритных размеров посадочного места датчика, штуцера и уплотнительной прокладки, а также физических характеристик материалов, из которых они изготовлены, по формулам (1) и (4) рассчитывают осевое усилие Q в резьбовой части датчика при установке с заданным моментом затяжки и изменение осевого усилия ΔQt при изменении температуры в рабочем диапазоне температур. Подставляя в выражение (5) уравнения (4) и (3), можно определить значение аддитивной температурной чувствительности датчика от момента затяжки через геометрические размеры и физические характеристики материалов посадочного места датчика

где ΔUом=Uo2-Uo1 - девиация начальных выходных сигналов при установке датчика в технологическое посадочное место с максимальным и минимальным моментами затяжки соответственно;

ΔМк=Мкmax-Мкmin - девиация момента затяжки при установке датчика в технологическое посадочное место;

ΔТ=Тр-Тм - изменение температуры в процессе эксплуатации датчика на изделии.

Зная ТКС мостовой цепи αr и аддитивную температурную чувствительность датчика к моменту затяжки можно рассчитать номинал термозависимого компенсационного резистора Rβ как для компенсации только влияния момента затяжки на аддитивную температурную погрешность, так и для совместной компенсации аддитивной температурной погрешности от чувствительности тензорезисторов к температуре и температурной чувствительности датчика к влиянию момента затяжки.

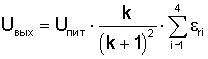

При подключении резистора Rβ последовательно к одному из плеч мостовой цепи (например R1) общее сопротивление плеча станет равным сумме сопротивлений Rобщ1=R1+Rβ. При изменении температуры Rобщ1t примет вид:

Rобщ1t=R1·(1+α1·Δt)+Rβ·(1+αβ·Δt),

где α1 - ТКС тензорезистора R1;

αβ - ТКС компенсационного резистора Rβ;

Δt - диапазон изменения температуры.

Но с другой стороны, Rобщ1t может быть записано через эквивалентное ТКС плеча Roбщ1 в виде:

Rобщ1t=Rобщ1·(1+αэ·Δt)=(R1+Rβ)·(1+αэ·Δt),

где αэ - эквивалентное ТКС плеча Rобщ1.

Тогда, решая две последние формулы относительно αэ, найдем выражение эквивалентного ТКС плеча Rобщ1, выраженное через ТКС тензорезисторов R1 и Rβ:

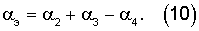

Зная эквивалентное ТКС плеча Rобщ1, можно записать условие компенсации аддитивной температурной погрешности для датчика с подключенным компенсационным резистором Rβ:

αэ+α4=α2+α3,

откуда можно найти значение эквивалентного ТКС плеча Rобщ через ТКСы остальных рабочих плеч

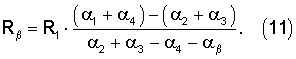

Приравнивая уравнения (8) и (9) и решая относительно Rβ, можно определить номинал компенсационного резистора, необходимый для компенсации аддитивной температурной погрешности, выраженный через температурные коэффициенты сопротивлений рабочих тензорезисторов.

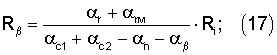

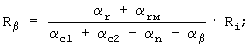

При подключении термозависимого компенсационного резистора не только к плечу R1, но и к противолежащему плечу мостовой схемы R4, определенному в соответствии с проведением операций по предлагаемому способу, выражение (10) может быть записано в общем виде

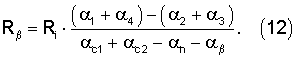

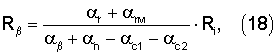

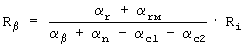

При подключении компенсационного резистора в плечи, воспринимающие деформацию сжатия, то есть в плечи R2 или R3 выражение (12) может быть записано в виде

где Ri - номинал сопротивления тензорезистора плеча, к которому подключается компенсационный резистор;

αc1, αс2, αn - температурные коэффициенты сопротивления тензорезисторов смежных и противолежащего плеч схемы относительно плеча, к которому подключают компенсационный резистор;

α1, α2, α3, α4 - температурные коэффициенты сопротивления тех же тензорезисторов, привязанных к присвоенному номеру плеча мостовой схемы;

При изменении температуры изменяются сопротивления всех плеч мостовой цепи по двум причинам:

- в результате температурной чувствительности всех тензорезисторов, так как ТКС тензорезисторов не равны нулю;

- в связи с деформациями УЭ, которые возникают из-за температурной чувствительности датчика к моменту затяжки.

Рассмотрим возможность раздельной компенсации аддитивных температурных погрешностей принятым методом.

Аддитивная температурная чувствительность датчика от ТКС тензорезисторов может быть представлена в виде:

где  - номинальный выходной сигнал датчика от измеряемого параметра;

- номинальный выходной сигнал датчика от измеряемого параметра;

- относительное изменение сопротивления i-го тензорезистора от номинального значения измеряемого параметра;

- относительное изменение сопротивления i-го тензорезистора от номинального значения измеряемого параметра;

Ri и ΔRi - соответственно сопротивление и приращение сопротивления i-го тензорезистора мостовой цепи при воздействии номинального значения измеряемого параметра.

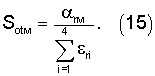

По аналогии с определением температурной чувствительности датчика от ТКС тензорезисторов запишем выражение температурной чувствительности датчика к влиянию момента затяжки Sotм через αrм в виде:

Тогда можно найти значение αrм, выраженное через известное значение температурной чувствительности датчика к моменту затяжки

Таким образом, оба механизма изменения начального уровня выходного сигнала датчика при изменении температуры могут быть описаны через ТКСы мостовой цепи от чувствительности тензорезисторов к температуре αr и чувствительности датчика к температурному влиянию момента затяжки αrм.

Тогда, воспользовавшись выражениями (12) или (13) и подставляя вместо αr значение αrм, полученное из выражения (16), можно определить величину компенсационного резистора для компенсации аддитивной температурной погрешности от влияния на датчик момента затяжки.

Следующим этапом при настройке датчика является определение плеча, в которое необходимо подключить термозависимый компенсационный резистор для компенсации аддитивной температурной погрешности при одновременной компенсации от обоих механизмов ее возникновения. Так как общий ТКС мостовой цепи будет складываться из ТКС от чувствительности тензорезисторов к температуре и ТКС от температурной чувствительности датчика к моменту затяжки, а знак общего ТКС мостовой цепи определяет плечо включения компенсационного резистора, то:

- при положительных значениях αr и αrм или положительном значении αr, но отрицательном значении αrм, когда |αr|>|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию сжатия от измеряемого параметра (R2 или R3);

- при положительном значении αr, но отрицательном значении αrм, когда |αr|<|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию растяжения от измеряемого параметра (R1 или R4);

- при отрицательных значениях αr и αrм или отрицательном значении αr, но положительном значении αrм, когда |αr|>|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию растяжения от измеряемого параметра (R1 или R4);

- при отрицательном значении αr, но положительном значении αrм, когда |αr|<|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию сжатия от измеряемого параметра (R2 или R3).

Для выбранного плеча подключения компенсационного резистора можно рассчитать его номинал, необходимый для компенсации аддитивной температурной погрешности одновременно от влияния обоих механизмов образования этой погрешности:

- при установке в плечи с тензорезисторами, воспринимающими деформацию растяжения

- при установке в плечи с тензорезисторами, воспринимающими деформацию сжатия

где αc1, αc2, αn - ТКСы смежных и противолежащего плеч мостовой цепи относительно плеча, в которое устанавливается компенсационный резистор, с учетом предварительной балансировки соответственно;

Ri - номинал сопротивления тензорезистора с учетом предварительной балансировки, к которому подключается компенсационный резистор;

αβ - ТКС компенсационного резистора.

После установки расчетного значения компенсационного сопротивления в определенное ранее плечо необходимо сбалансировать мостовую цепь, по методике описанной ранее при предварительной балансировке, без изменения ТКС балансируемого плеча. Это можно получить либо за счет включения последовательно с тензорезистором балансировочного сопротивления с ТКС равным ТКС тензорезистора, либо за счет, например, лазерной подгонки тензорезистора балансируемого плеча при микроэлектронном исполнении датчика.

Для оценки влияния на величину компенсационного резистора учета чувствительности датчика к моменту затяжки рассмотрим пример расчета этого резистора с учетом чувствительности датчика к моменту затяжки и без него.

Пример 2

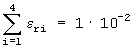

Расчет проведем для конструкции датчика и посадочного места, представленных на чертеже, с габаритными размерами и материалами, принятыми в примере 1. Тогда, для выбранной конструкции при заданной чувствительности датчика к моменту затяжки Sом=2·10-4 1/кгм, аддитивная температурная чувствительность датчика к моменту затяжки равна Sotм=7,2·10-4 1/°С. Примем, что датчик собран на равноплечей мостовой цепи с сопротивлением плеча Ri=1000 Ом, а его суммарное относительное изменение сопротивлений при номинальном значении измеряемого параметра  .

.

Решение

Пусть после балансировки мостовой цепи получили значение ТКС α1=4,8·10-4 1/°С с учетом балансировочного резистора, а ТКСы всех остальных плеч примем равными α2=α3=α4=5·10-4 1/°С. Тогда ТКС мостовой цепи, определенный по формуле (7), будет равен αr=-0,2·10-4 1/°С.

Для компенсации аддитивной температурной погрешности без учета влияния момента затяжки термозависимый компенсационный резистор должен быть установлен в плечо R1 или R4, а его величину необходимо рассчитывать по формуле (12)

Эквивалентное изменение ТКС мостовой цепи от влияния момента затяжки определяется исходя из формулы (14)

Так как αr отрицательно и |αr|>αrм, то компенсационный резистор для одновременной компенсации чувствительности тензорезисторов к температуре и чувствительности датчика к моменту затяжки необходимо включать либо в плечо R1, либо в плечо R4. Выберем плечо R1, тогда расчет компенсационного резистора для компенсации аддитивной температурной погрешности с учетом влияния момента затяжки необходимо проводить по формуле (17)

Откуда видно, что учет влияния момента затяжки дает для нашего примера изменение величины компенсационного резистора более чем на 35%.

Изобретение относится к измерительной технике и может быть использовано при настройке тензорезисторных датчиков с мостовой измерительной цепью по аддитивной температурной погрешности. Способ заключается в том, что перед началом испытаний мостовую цепь балансируют с помощью балансировочного резистора с точностью не менее 0,5% номинального выходного сигнала датчика от измеряемого параметра, определяют температурные коэффициенты сопротивления (ТКС) всех плеч с учетом введения балансировочного резистора и рассчитывают ТКС мостовой цепи. Датчик устанавливают в технологическое посадочное место с заданным моментом затяжки и определяют номинальное значение выходного сигнала. Датчик устанавливают в технологическое посадочное место с минимально допустимым значением момента затяжки, определяют начальный разбаланс и повторяют испытание при максимально допустимом значении момента затяжки. Рассчитывают аддитивную чувствительность датчика к моменту затяжки, осевое усилие в резьбовой части датчика для заданного момента затяжки и изменение осевого усилия при изменении температуры в заданном диапазоне. По полученным техническим характеристикам рассчитывают эквивалентное изменение ТКС мостовой цепи от момента затяжки. Компенсацию аддитивной температурной погрешности осуществляют с помощью компенсационного термозависимого резистора, включаемого в определенное плечо мостовой цепи последовательно с рабочим тензорезистором. Для этого рассчитывают величину термозависимого компенсационного резистора для одновременной компенсации аддитивной температурной погрешности измерительной схемы датчика и аддитивной температурной погрешности от момента затяжки одним термозависимым компенсационньм резистором. Устанавливают компенсационный резистор расчетной величины в выбранное ранее плечо мостовой цепи и осуществляют балансировку мостовой схемы без изменения ТКС балансируемого плеча. Технический результат - повышение точности в процессе настройки тензорезисторных датчиков с мостовой измерительной цепью по температурной погрешности за счет компенсации дополнительной аддитивной температурной погрешности от влияния момента затяжки. 1 ил.

Способ минимизации влияния момента затяжки на аддитивную температурную погрешность тензорезисторных датчиков давления с мостовой измерительной цепью, заключающийся в установке датчиков на изделии с фиксированным значением момента затяжки с заданным допуском, отличающийся тем, что осуществляют предварительную балансировку датчика с точностью не менее 0,5% номинального выходного сигнала, определяют температурные коэффициенты сопротивления (ТКС) всех плеч мостовой цепи с учетом балансировочного резистора и рассчитывают температурный коэффициент мостовой цепи по формуле αг=(α1+α4)-(α2+α3), где α1 и α4 - ТКС плеч мостовой цепи с учетом балансировочного резистора для тензорезисторов, воспринимающих деформацию растяжения от измеряемого параметра; α2 и α3 - ТКСы плеч мостовой цепи с учетом балансировочного резистора для тензорезисторов, воспринимающих деформацию сжатия от измеряемого параметра, датчик устанавливают в технологическое посадочное место с заданным моментом затяжки (момент затяжки при установке датчика на изделии в процессе эксплуатации) и определяют номинальное значение выходного сигнала (девиация выходного сигнала при воздействии номинального значения измеряемого параметра), устанавливают датчик в технологическое посадочное место с минимально допустимым значением момента затяжки и определяют начальный разбаланс датчика, повторяют испытание при максимально допустимом значении момента затяжки, рассчитывают аддитивную чувствительность датчика к моменту затяжки, осевое усилие в резьбовой части датчика для заданного момента затяжки и изменение осевого усилия при изменении температуры в заданном диапазоне и рассчитывают эквивалентное изменение ТКС мостовой цепи от влияния момента затяжки по формуле:

где ΔUом=Uо2-Uо1 - девиация начальных выходных сигналов при установке датчика в технологическое посадочное место с максимальным и минимальным моментами затяжки соответственно;

Uo2 и Uo1 - начальные выходные сигналы датчика, определенные при установке в технологическое посадочное место с максимальным и минимальным моментами затяжки соответственно;

Мк - заданное значение момента затяжки, с которым устанавливается датчик на изделии в процессе эксплуатации;

Uном - номинальное значение выходного сигнала, определенное при установке датчика в технологическое посадочное место с заданным моментом затяжки;

Q - расчетное значение осевого усилия в резьбовой части датчика при установке с заданным моментом затяжки;

ΔМк=Мкmax-Мкmin - девиация момента затяжки при установке датчика в технологическое посадочное место;

Мкmax и Мкmin - максимальное и минимальное значение момента затяжки, с которыми устанавливался датчик в технологическое посадочное место соответственно;

ΔQt - расчетное значение изменения осевого усилия в резьбовой части датчика при изменении температуры на величину ΔT в процессе эксплуатации;

ΔТ=Тр-Тм - изменение температуры в процессе эксплуатации датчика на изделии;

Тр и Тм - температура в процессе работы датчика на изделии и температура, при которой датчик устанавливается на изделии;

суммарное относительное изменение сопротивлений плеч мостовой цепи датчика,

R1 и R2 - номиналы сопротивлений плеч мостовой цепи датчика с учетом предварительной балансировки,

компенсацию аддитивной температурной погрешности с учетом влияния температурной чувствительности датчика к моменту затяжки осуществляют с помощью компенсационного термозависимого резистора, включаемого в определенное плечо мостовой цепи последовательно с рабочим тензорезистором, плечо установки компенсационного резистора определяют из условия:

при положительных значениях αr и αrм или положительном значении αr, но отрицательном значении αrм, когда |αr|>|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию сжатия от измеряемого параметра (R2 или R3);

при положительном значении αr, но отрицательном значении αrм, когда |αr|<|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию растяжения от измеряемого параметра (R1 или R4);

при отрицательных значениях αr и αrм или отрицательном значении αr, но положительном значении αrм, когда |αr|>|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию растяжения от измеряемого параметра (R1 или R4);

при отрицательном значении αr, но положительном значении αrм, когда |αr|<|αrм| - в одно из плеч последовательно с тензорезисторами, воспринимающими деформацию сжатия от измеряемого параметра (R2 или R3),

величину термозависимого компенсационного резистора для одновременной компенсации аддитивной температурной погрешности измерительной схемы датчика и аддитивной температурной погрешности от момента затяжки одним термозависимым компенсационным резистором определяют по формулам:

при установке в плечи с тензорезисторами, воспринимающими деформацию растяжения

при установке в плечи с тензорезисторами, воспринимающими деформацию сжатия

где αc1, αc2, αn - ТКСы смежных и противолежащего плеч мостовой цепи относительно плеча, в которое устанавливается компенсационный резистор, с учетом предварительной балансировки соответственно;

Ri - номинал сопротивления тензорезистора с учетом предварительной балансировки, к которому подключается компенсационный резистор;

αβ - ТКС компенсационного резистора,

устанавливают компенсационный резистор в выбранное плечо и осуществляют балансировку мостовой схемы без изменения ТКС балансируемого плеча.

| Е.П.Осадчий | |||

| Проектирование датчиков для измерения механических величин | |||

| М.: Машиностроение, 1979 | |||

| СПОСОБ ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 1984 |

|

RU2027142C1 |

| СПОСОБ НАСТРОЙКИ ИНТЕГРАЛЬНОГО ТЕНЗОМОСТА С ПИТАНИЕМ ОТ ИСТОЧНИКА ТОКА | 1994 |

|

RU2079102C1 |

| 0 |

|

SU162782A1 | |

| Способ настройки интегральных тензометрических мостов | 1987 |

|

SU1448288A1 |

| Интегральный тензометрический мост и способ его настройки | 1986 |

|

SU1368621A1 |

| US 4172389 A, 30.10.1979 | |||

| US 3447362 А, 03.06.1969. | |||

Авторы

Даты

2005-11-27—Публикация

2004-06-04—Подача