Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных оболочек из сталей и алюминиевых сплавов методом давильно-раскатной обработки.

Характерной особенностью этих оболочек является содержание утолщений, что обусловлено наличием внутренних или наружных резьб для соединения с комплектующими деталями.

Изготовление тонкостенных оболочек методом давильно-раскатной обработки на давильно-раскатных станках позволяет получать такие оболочки взамен механической (токарной) обработки с высокой точностью геометрических размеров, высоким качеством обрабатываемой поверхности, высокой производительностью и высоким коэффициентом использования металла.

Под качеством обработки поверхности в технической литературе понимается высота микронеровностей, рябизна, волнистость, следы от деформирующего инструмента, гофры, складки и утяжки.

Качество обработанной поверхности и точность геометрических размеров зависит от устойчивости процесса давильно-раскатной обработки.

На устойчивость протекание процесса давильно-раскатной обработки влияют выбор профилей роликов, величина радиальных и осевых смещений роликов, выбор режимов обработки, износостойкость деформирующего инструмента, смазка и СОЖ.

На устойчивость процесса давильно-раскатной обработки также влияют вибрации деформирующего инструмента и оснастки давильно-раскатного станка, особенно опасно явление резонанса - совпадения частот собственных и вынужденных колебаний инструмента и деталей станка и раскатываемых оболочек, то есть системы СПИД.

Поэтому получение тонкостенных оболочек с высокой точностью геометрических размеров, с высоким качеством обработанной поверхности с высокой износостойкостью деформирующего инструмента, с высокой производительностью и высоким коэффициентом использования металла является актуальной задачей в производстве тонкостенных оболочек.

Известны методы давильно-раскатной обработки, описанные в книге Н.Н. Могильного «Ротационная вытяжка оболочковых деталей на станках», г. Москва, издательство Машиностроение, 1983 г.

Недостатком методов, изложенных в данной книге, применительно к проблеме получения тонкостенных оболочек, является низкая точность и качество обработанной поверхности, обусловленная сложностью формы и небольшой толщиной стенки оболочки.

Известен также способ обжатия трубных заготовок (см. книгу М.А. Гредитора. «Давильные работы и ротационное выдавливание», г. Москва, издательство Машиностроение, 1971 г., стр. 47, рис. 28 «а», «б») роликом на разборных оправках, где требуется большое количество проходов обжатия горловины и отсутствуют операции по обработке цилиндрических поверхностей (рис. 28 «б»), что характерно для оболочек с малой длиной цилиндра и неприемлемо при производстве тонкостенных оболочек, имеющих значительную длину цилиндра.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления тонкостенных оболочек (см. книгу М.А. Гредитора. «Давильные работы и ротационное выдавливание», г. Москва, издательство Машиностроение, 1971 г. стр. 110-111, рис. 66).

В начале цилиндрическая заготовка, полученная вытяжкой в виде колпака с дном, устанавливается и закрепляется на оправке трехроликового станка - позиция 1. Затем давильные ролики вдавливаются в заготовку, обеспечивая формирование наружного утолщения у дна детали - позиция 2.

На позиции 3 ролики утоняют стенку до заданной толщины на всей длине основного прямолинейного участка до утолщения у конца заготовки - позиция 4.

Данный способ принят автором за прототип.

Недостатки, препятствующие достижению указанного технического результата, при использовании известного способа, принятого автором за прототип, следующие.

Использование полуфабриката вытяжки, что снижает коэффициент использования металла.

Отсутствуют технические решения, повышающие точность геометрических решений и качество обрабатываемой поверхности, а именно:

- выбор оптимальных режимов обработки на различных участках заготовки;

- выбор оптимальных зазоров между вершинами роликов и оправкой;

- определение рационального профиля деформирующих роликов;

- определение оптимальной величины осевого смещения роликов;

- уменьшение вибраций системы СПИД;

- исключение явлений резонанса;

- повышение износостойкости рабочих поверхностей деформирующего инструмента;

- применение смазки и СОЖ с поверхностно-активными веществами.

Таким образом, задачей данного технического решения являлось создание способа изготовления тонкостенных оболочек с наружными концевыми утолщениями из заготовок в виде колпака с дном, полученных методом штамповки из кружка.

Общими признаками с предлагаемым заявителями способом является установка заготовки на оправку, фиксация на оправке и воздействие не нее деформирующими роликами.

В отличие от прототипа в предлагаемом способе изготовления тонкостенных оболочек используют трубную заготовку, давильно-раскатную обработку которой осуществляют деформирующими роликами треугольного и/или трапецеидального профиля, имеющего передний и задний углы и выполненную по радиусу вершину, при этом первый в направлении осевой подачи деформирующий ролик выполнен с равными передним и задним углами профиля и установлен с зазором между его вершиной его профиля и оправкой, деформирующие ролики, следующие за упомянутым первым деформирующим роликом, установлены в одной плоскости поперечного сечения со смещением в осевом направлении относительно первого в направлении осевой подачи деформирующего ролика, составляющим 1-5 мм, с одинаковым зазором между вершиной их профиля и оправкой, который меньше зазора между вершиной профиля первого ролика и оправкой, и выполнены с одинаковым профилем, передний угол которого составляет 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика

В частных случаях, то есть в конкретных формах выполнения, предлагаемое изобретение характеризуется следующими признаками:

- радиус вершины профиля следующих деформирующих роликов выбирают равным, большим или меньшим радиуса вершины профиля первого в направлении осевой подачи деформирующего ролика;

- величину осевой подачи на один оборот заготовки на участках входа деформирующих роликов в заготовку и выхода из нее задают на 10-20% меньше, чем на основном участке обработки заготовки;

- давильно-раскатную обработку заготовки осуществляют деформирующими роликами на оправке, которые имеют на рабочей поверхности антифрикционное фторсодержащее покрытие, в качестве которого используют раствор, состоящий из фторсодержащего, поверхностно-активного, гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов, мас.%: (80-95) и (20-5), соответственно;

- на наружную поверхность заготовки наносят смазку, в качестве которой используют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества, универсального модификатора «УМ» в соотношении компонентов, мас.%: (93-85) и (7-15), соответственно;

- используют СОЖ, в качестве которой применяют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества универсального модификатора «УМ» (0,01-0,1) мас.%.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности изготовления тонкостенных оболочек с высокой точностью геометрических размеров, с высоким качеством обработанной поверхности, а также повышение коэффициента использования металла повышение износостойкости деформирующего инструмента и производительности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающим фиксацию заготовки на оправке и давильно-раскатную обработку заготовки деформирующими роликами при их осевой подаче, особенность заключается в том, что используют трубную заготовку, давильно-раскатную обработку которой осуществляют деформирующими роликами треугольного и/или трапецеидального профиля, имеющего передний и задний углы и выполненную по радиусу вершину, при этом первый в направлении осевой подачи деформирующий ролик выполнен с равными передним и задним углами профиля и установлен с зазором между его вершиной его профиля и оправкой, деформирующие ролики, следующие за упомянутым первым роликом, установлены в одной плоскости поперечного сечения со смещением в осевом направлении относительно первого в направлении осевой подачи деформирующего ролика, составляющим 1÷5 мм, с одинаковым зазором между вершиной их профиля и оправкой, который меньше зазора между вершиной профиля первого ролика и оправкой, и выполнены с одинаковым профилем, передний угол которого составляет 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- использования трубной заготовки повысить коэффициент использования металла;

- давильно-раскатной обработки деформирующими роликами треугольного и/или трапецеидального профиля, имеющего передний и задний углы и выполненную по радиусу вершину и выполнения первого в направлении осевой подачи деформирующего ролика с равными передним и задним углами профиля и установки его с зазором между вершиной его профиля и оправкой и установки деформирующих роликов, следующих за первым деформирующим роликом в одной плоскости поперечного сечения со смещением в осевом направлении относительно первого в направлении осевой подачи деформирующего ролика повысить точность геометрических размеров и качество обработанной поверхности в результате разделения деформации между роликами в осевом направлении, уменьшения осевых усилий и исключения образования гофр и утяжек;

- выполнения первого в направлении осевой подачи деформирующего ролика с равными передним и задним углами профиля, повысить износостойкость ролика, так как при равенстве углов площади передней и задней поверхности ролика равны, что обеспечивает равномерный износ обеих поверхностей;

- установки деформирующих роликов, следующих за первым деформирующим роликом относительно первого деформирующего ролика в направлении осевой подачи относительно первого деформирующего ролика со смещением (1-5) мм повысить качество обработанной поверхности, данное значение осевого смещения определено экспериментально и является оптимальным, при величине смещения более 5 мм возникает потеря устойчивости в виде вибраций с образованием гофр, при величине смещения менее 1 мм разделение деформации в осевом направлении уменьшается, что приводит к увеличению наплыва перед роликами;

- выполнения следующих за первым деформирующих роликов одинакового профиля и установки их в одной плоскости поперечного сечения с одинаковым зазором между вершинами роликов и оправкой обеспечить высокую точность геометрических размеров и качество обработанной поверхности, так как в процессе формообразования на эти ролики действуют равные усилия, что исключает образование гофр и утяжек;

- установки следующих за первым деформирующих роликов с зазором меньше зазора между вершиной профиля первого ролика и оправкой повысить точность геометрических размеров и качество обработанной поверхности, так как обеспечивается равенство радиальных усилий воздействующих на первый и следующие ролики, равенство площадей очагов деформации и, в результате, исключение образования гофр и утяжек;

- выполнения следующих за первым деформирующих роликов с передним углом, равным 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика обеспечить высокую точность и качество обработанной поверхности в результате равенства усилий, воздействующих на первый и следующие ролики, данные значения оптимальны и определены экспериментально, при других соотношениях передних углов возникает разница усилий, что приводит к вибрациям системы СПИД и образованию гофр и утяжек.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выбора радиуса при вершине следующих роликов равным, большим или меньшим радиуса при вершине профиля первого ролика повысить качество обработанной поверхности, так как данные соотношения радиусов в каждом конкретном случае позволяют обеспечить минимальную высоту микронеровностей обработанной поверхности;

- задания величины подачи на один оборот заготовки на участках входа и выхода роликов в заготовку на (10-20) % меньше чем на основном участке обработки заготовки повысить точность геометрических размеров и качество обработанной поверхности в результате уменьшения вибрации роликов и исключения явления резонанса системы СПИД, данные соотношения оптимальны, определены экспериментально, при других значениях возникает потеря устойчивости в виде образования гофр и утяжек;

- использования в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки раствора, состоящего из фторсодержащего, поверхностно-активного, гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов, мас.%: (80-95) и (20-5), соответственно, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки, а также визуально определить качество антифрикционного покрытия и зоны износа контактных рабочих поверхностей деформирующих роликов и оправки, при соотношения компонентов, масс %, выходящих за заданные значения, снижается эффект окрашивания покрытия, при значениях красителя менее 5% покрытие не окрашивается, а более 20% повышается себестоимость покрытия;

- применения в качестве смазки фторсодержащей эмульсии смазочной, состоящей из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» при соотношении компонентов, масс, %: (93-85) и (7-15), соответственно, уменьшить силу трения, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки и чистоту поверхности обработанных заготовок, данное значение компонентов, масс % оптимально, при значении модификатора «УМ» менее 7% износ возрастает, при значениях более 15% возрастает себестоимость изготовления;

- использования в качестве СОЖ фторсодержащей эмульсии смазочной в индустриальном масле с массовой долей фторсодержащего вещества универсального модификатора «УМ» (0,01-0,1) % повысить износостойкость деформирующего инструмента, при содержании в эмульсии модификатора «УМ» менее 0,01% эффект снижается, а при содержании более 0,1% возрастает расход модификатора «УМ» и увеличивается себестоимость изготовления.

Признаки, отличающее предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных оболочек, включающим фиксацию заготовки на оправке и давильно-раскатную обработку заготовки деформирующими роликами при их осевой подаче, в отличии от прототипа, согласно изобретению, используют трубную заготовку, давильно-раскатную обработку которой осуществляют деформирующими роликами треугольного и/или трапецеидального профиля, имеющего передний и задний углы и выполненную по радиусу вершину, при этом первый в направлении осевой подачи деформирующий ролик выполнен с равными передним и задним углами профиля и установлен с зазором между вершиной его профиля и оправкой, деформирующие ролики, следующие за упомянутым первым деформирующим роликом, установлены в одной плоскости поперечного сечения со смещением в осевом направлении относительно первого в направлении осевой подачи деформирующего ролика, составляющим осевым смещением (1-5) мм, с одинаковым зазором между вершиной их профиля и оправкой, который меньше зазора между вершиной профиля первого ролика и оправкой, и выполнены с одинаковым профилем, передний угол которого составляет 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика.

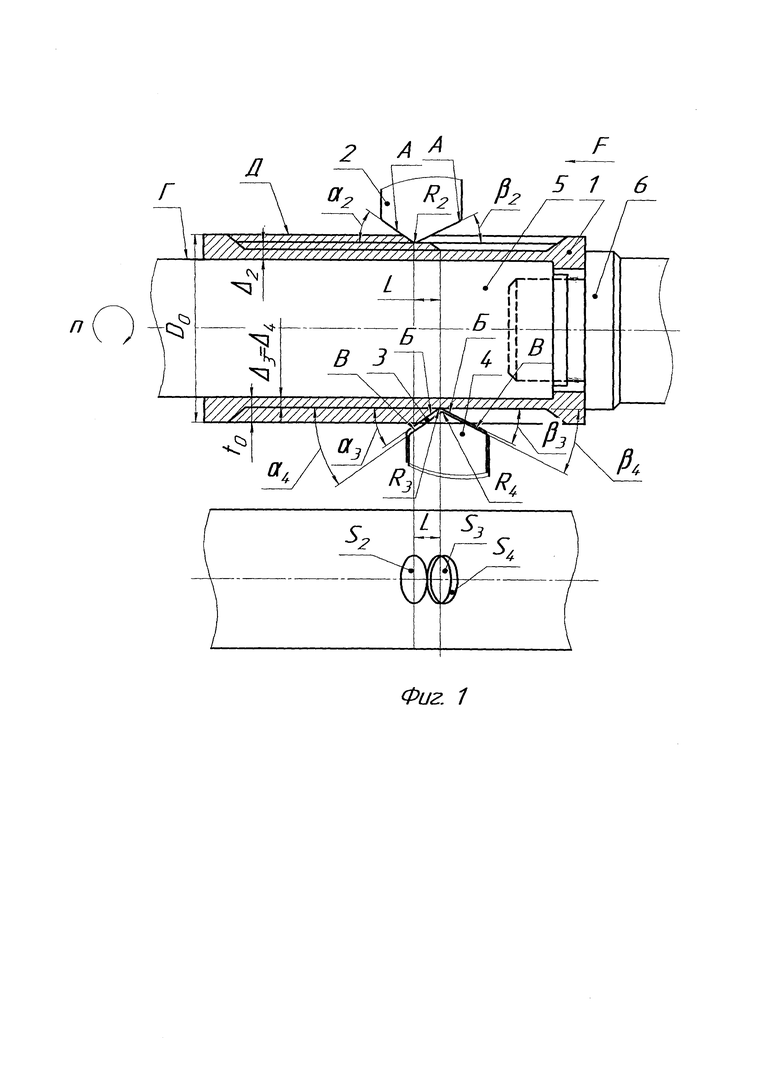

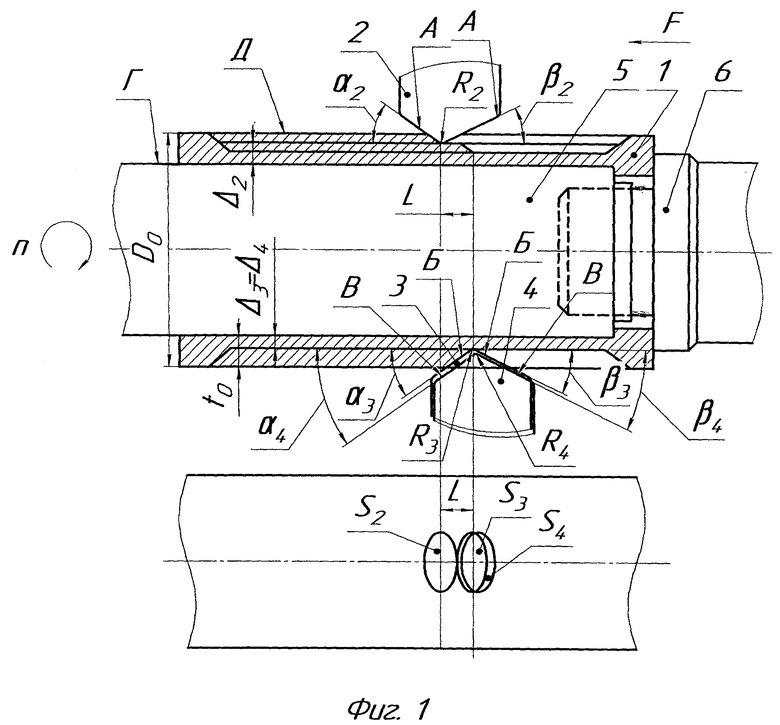

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема давильно-раскатной обработки трубной заготовки 1 диаметром D0 (мм) и толщиной стенки t0 (мм) деформирующими роликами 2, 3 и 4 треугольного профиля на оправке 5 и зафиксированной на оправке прижимом 6.

Ролики 2, 3 и 4 выполнены треугольного профиля.

α2 - передний угол профиля ролика 2.

β2- задний угол профиля ролика 2.

α2=β2

α3 - передний угол профиля ролика 3.

α4 - передний угол профиля ролика 4.

β3- задний угол профиля ролика 3.

β4- задний угол профиля ролика 4.

α3=α4, β3=β4-

R2 (мм) - радиус при вершине профиля ролика 2

R3 (мм) - радиус при вершине профиля ролика 3

R4 (мм) - радиус при вершине профиля ролика 4.

R-3=R4.

Δ2 (мм) - зазор между вершиной профиля ролика 2 и оправкой 5.

Δ3 (мм) - зазор между вершиной профиля ролика 3 и оправкой 5.

Δ4 (мм) - зазор между вершиной профиля ролика 4 и оправкой 5.

Δ3=Δ4, Δ3<Δ2, Δ4<Δ2.

А - рабочая поверхность ролика 2.

Б - рабочая поверхность ролика 3.

В - рабочая поверхность ролика 4.

Г - рабочая поверхность оправки 5.

to6 (мм) - толщина стенки готовой оболочки

Д - наружная поверхность заготовки 1.

F (мм/мин) - осевая подача роликов.

n (мин-1) - скорость вращения.

S2 (мм2) - площадь очага деформации ролика 2.

S3 (мм2) - площадь очага деформации ролика 3.

S4 (мм2) - площадь очага деформации ролика 4.

S2 - S3=S4.

L (мм) - осевое смещение ролика 2 относительно роликов 3 и 4.

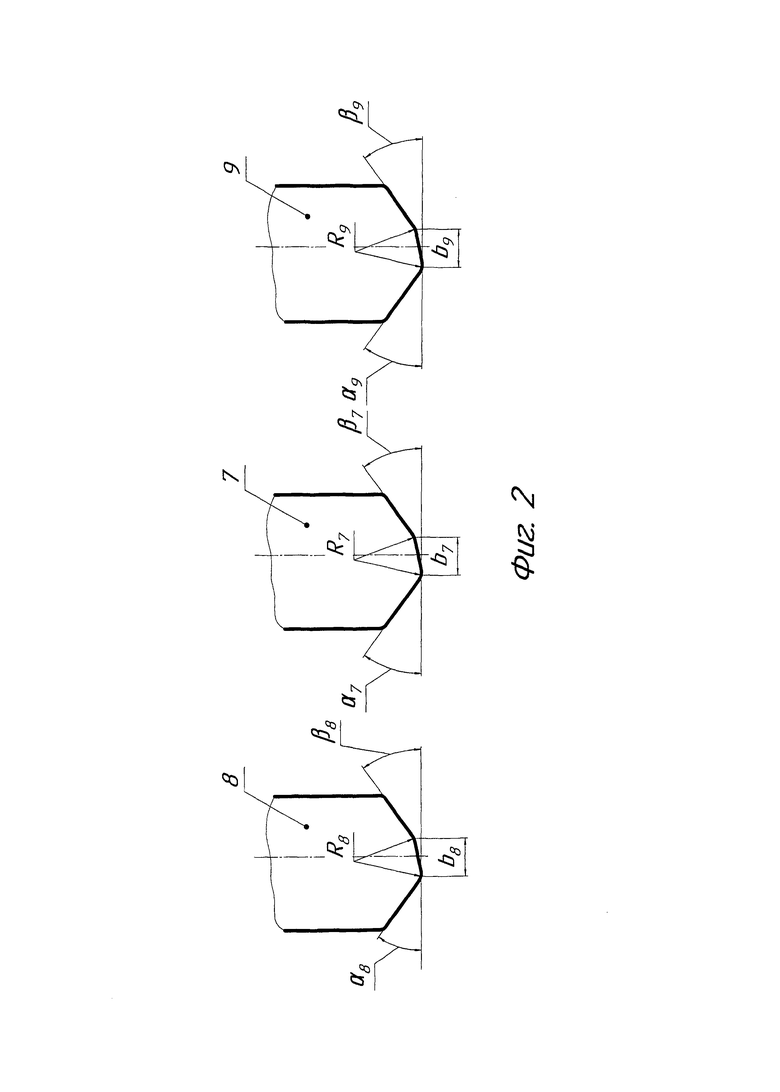

На фиг. 2 изображены ролики 7, 8 и 9 трапецеидального профиля,

где:

α7- передний угол профиля ролика 7.

β7- задний угол профиля ролика 7.

R7 (мм) - радиусы при вершинах профиля ролика 7.

b7 (мм) - длина плоской вершины профиля ролика 7.

α8 - передний угол профиля ролика 8.

β8- задний угол профиля ролика 8.

R8 (мм) - радиусы при вершинах профиля ролика 8.

b8 (мм) - длина плоской вершины профиля ролика 8.

α,9 - передний угол профиля ролика 9.

β9 - задний угол профиля ролика 9.

R.9 (мм) - радиусы при вершинах профиля ролика 9.

b9 (мм) - длина плоской вершины профиля ролика 9.

α7=β7, α8=α9, β8=β9, b8=b9, R8=R9.

Вышеописанный способ изготовления тонкостенных оболочек осуществляется следующим образом.

Трубную заготовку 1 диаметром D0 (мм) и толщиной t0 (мм) устанавливают на оправку 5 и фиксируют на оправке прижимом 6 (фиг. 1).

Давильно-раскатную обработку заготовки 1 на давильно-раскатном станке выполняют деформирующими роликами 2, 3, 4 треугольного (фиг. 1) и, или трапецеидального профиля (фиг. 2).

Деформирующие ролики 3 и 4 установлены со смещением в осевом направлении относительно первого в направлении осевой подачи ролика, с осевым смещением L (фиг. 1).

Следующие ролики 3 и 4 установлены в одной плоскости поперечного сечения с зазором Δ3 (мм)=Δ4 (мм) меньше зазора Δ2 (мм) ролика 2.

Δ3<Δ2, Δ4<Δ2.

В процессе давильно-раскатной обработки обеспечивается равенство усилий и площадей очагов деформации S2=S3=S4 и получают оболочку толщиной tоб (мм) (фиг. 1).

Давильно-раскатная обработка совершается со скоростью вращения п (мин-1), подачей F (мм/мин) и подачей на 1 оборот заготовки Fоб (мм/об).

В частном случае, то есть в конкретной форме выполнения, величину подачи на 1 оборот заготовки на участках входа и выхода роликов в заготовку F'o6 задают на (10-20) % меньше, чем на основном участке обработки.

В частных случаях, то есть в конкретных формах выполнения, в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей А, Б и В деформирующих роликов 2, 3 и 4 и Г оправки 5 используют раствор, состоящий из фторсодержащего, поверхностно-активного, гидрофобного вещества «Эфрен-К» и красителя «Судан-2»;

- в качестве смазки, которые наносят на наружную поверхность L заготовки 1, применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ»;

в качестве СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле.

После окончания обработки ролики отводят в исходное положение, останавливают вращение шпинделя, освобождают заготовку от фиксации и удаляют ее с оправки.

Пример 1

Трубную стальную заготовку 1 диаметром D0=135 мм и толщиной стенки t0=8 мм устанавливают на оправку 5 и фиксируют на оправке прижимом 6 (фиг. 1).

Давильно-раскатную обработку выполняют деформирующими роликами 2, 3 и 4 треугольного и, или трапецеидального профиля (фиг. 1, фиг. 2).

Первый в направлении осевой подачи ролик 2 выполнен с передним углом профиля α2=15° и задним углом β2=15°, α2=β2.

Следующие ролики 3 и 4 (фиг. 1) установлены в одной плоскости поперечного сечения с зазором Δ3=Δ4=3,9 (мм) меньше зазора первого ролика 2-Δ2 (мм)=5 (мм), т.е. 3,9 мм<5 мм и с осевым смещением L=2,0 мм.

Ролики 3 и 4, 8 и 9 (фиг. 1, фиг. 2) выполнены одинакового профиля с передним углом α3=α4=30°, т.е. α3=α4=2α2.

Получают оболочку толщиной tоб=4 мм.

В частном случае, то есть в конкретном случае выполнения радиус при вершине профиля R3 (мм) и R4 (мм) следующих роликов 3 и 4 выбирают равным R3=R4=R2, большим R3=R4>R2 или меньшим R3=R4<R2 - радиуса при вершине профиля R2 (мм) первого ролика 2.

В частном случае, то есть в конкретной форме выполнения величину подачи на один оборот заготовки на участке входа и выхода роликов в заготовку задают на (10+20) % меньше, чем на основном участке обработки, то есть при Fоб=1,5 мм/об на основном участке обработки, F'об=(1,2÷1,35) мм/об на участках входа и выхода роликов.

В частных случаях, то есть в конкретных формах выполнения:

- в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор, состоящий из фторсодержащего, поверхностно-активного, гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов, масс, %: (80÷95) и (20÷5), соответственно;

- в качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов, масс, %: (93÷85) и (7÷15), соответственно;

- в качестве СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества универсального модификатора «Ум» (0,01÷0,1) %.

Выполнение способа изготовления тонкостенных оболочек в соответствии с изобретением обеспечивает возможность изготовления тонкостенных оболочек с высокой точностью геометрических размеров, с высоким качеством обработанной поверхности, а также повышение коэффициента использования металла, повышение износостойкости деформирующего инструмента и производительности.

Указанный положительный эффект подтвержден испытаниями опытных образцов деталей, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания и намечено серийное производство оболочек по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Устройство для изготовления профильных оболочек давильно-раскатной обработкой | 2023 |

|

RU2825737C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных оболочек. Осуществляют давильно-раскатную обработку трубной заготовки деформирующими роликами треугольного и/или трапецеидального профиля. Первый в направлении осевой подачи ролик выполнен с равными передним и задним углами профиля и установлен с зазором между вершиной его профиля и оправкой. Ролики, следующие за первым роликом, установлены в одной плоскости поперечного сечения со смещением 1-5 мм в осевом направлении относительно первого в направлении осевой подачи ролика и с одинаковым зазором между вершиной их профиля и оправкой. Указанные ролики выполнены с одинаковым профилем, передний угол которого составляет 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика. В результате обеспечивается возможность получения оболочек с высокой точностью геометрических размеров и высоким качеством поверхности и повышение износостойкости рабочей поверхности деформирующего инструмента. 5 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления тонкостенных оболочек, включающий фиксацию заготовки на оправке и давильно-раскатную обработку заготовки деформирующими роликами при их осевой подаче, отличающийся тем, что используют трубную заготовку, давильно-раскатную обработку которой осуществляют деформирующими роликами треугольного и/или трапецеидального профиля, имеющего передний и задний углы и выполненную по радиусу вершину, при этом первый в направлении осевой подачи деформирующий ролик выполнен с равными передним и задним углами профиля и установлен с зазором между вершиной его профиля и оправкой, деформирующие ролики, следующие за упомянутым первым деформирующим роликом, установлены в одной плоскости поперечного сечения со смещением в осевом направлении относительно первого в направлении осевой подачи деформирующего ролика, составляющим 1-5 мм, с одинаковым зазором между вершиной их профиля и оправкой, который меньше зазора между вершиной профиля первого ролика и оправкой, и выполнены с одинаковым профилем, передний угол которого составляет 1,8-2,2 заднего и переднего угла профиля первого деформирующего ролика.

2. Способ по п. 1, отличающийся тем, что радиус вершины профиля следующих деформирующих роликов выбирают равным, большим или меньшим радиуса вершины профиля первого в направлении осевой подачи деформирующего ролика.

3. Способ по п. 1, отличающийся тем, что величину подачи на один оборот заготовки на участках входа деформирующих роликов в заготовку и выхода из нее задают на 10-20% меньше, чем на основном участке обработки заготовки.

4. Способ по п. 1, отличающийся тем, что давильно-раскатную обработку заготовки осуществляют деформирующими роликами на оправке, которые имеют на рабочей поверхности антифрикционное фторсодержащее покрытие, в качестве которого используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов, мас.%: 80-95 и 20-5 соответственно.

5. Способ по п. 1, отличающийся тем, что на наружную поверхность заготовки наносят смазку, в качестве которой используют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества, универсального модификатора «УМ», в соотношении компонентов, мас.%: 93-85 и 7-15 соответственно.

6. Способ по п. 1, отличающийся тем, что используют СОЖ, в качестве которой применяют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества универсального модификатора «УМ» 0,01-0,1 мас.%.

| ГРЕДИТОР М.А., Давильные работы и ротационное выдавливание | |||

| М., Издательство "Машиностроение", 1971, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

| US 11654471 B2, 23.05.2023 | |||

| US 10265754 B2, 23.04.2019. | |||

Авторы

Даты

2025-02-28—Публикация

2024-02-27—Подача