Изобретение относится к области машиностроения и может быть применено в конструкциях узлов высокоточного привода в машинах, работающих в условиях больших перепадов температур. Примером подобных машин могут быть технологические аппараты с консольным погружным роторным инструментом (мешалкой, диспергатором, роторно-пульсационным аппаратом и т.п.), приводимым во вращение валом.

При работе указанных аппаратов приводной вал зачастую погружается непосредственно в обрабатываемый продукт, который может сильно отличаться по температуре от окружающей среды и, кроме того, быстро менять температуру. Это приводит к возникновению температурной неоднородности элементов приводного узла и из-за их неодинакового теплового расширения в случае применения подшипниковых узлов широко известных конструкций - к возникновению нежелательного люфта приводного вала либо, наоборот, к заклиниванию подшипника.

Традиционный, но сложный и трудоемкий способ решения вышеуказанной проблемы - тщательный подбор тепловых зазоров с введением в конструкцию аппарата необходимых регулировочных и предохранительных устройств. Но даже правильный выбор тепловых зазоров не позволяет избавиться от нежелательного люфта приводного вала, который по мере износа подшипников будет еще увеличиваться.

Известен подшипниковый узел (Патент РФ №2134366, МПК6 F 16 C 33/66, 1999), состоящий хотя бы из двух радиально-упорных однорядных конических роликоподшипников, установленных на одном валу, имеющих невращающиеся кольца. Одно кольцо жестко закреплено в корпусе. Кольцо другого подшипника установлено с зазором относительно корпуса с возможностью перемещения в радиальном направлении, а в осевом направлении перемещение кольца ограничено упором. Роликовый подшипник, невращающееся кольцо которого жестко закреплено в корпусе, может быть выполнен радиальным цилиндрическим. Технический результат: повышение контактной долговечности подшипникового узла.

Для фиксации наружного кольца подшипника от поворота в щели между отверстием корпуса и наружным диаметром кольца, установленного с зазором, выполнен упругий элемент, фиксирующий кольцо от поворота натягом по поверхности отверстия в корпусе или жестко закрепленном кольце и наружного диаметра кольца, установленного с зазором.

Недостатком этого подшипникового узла является то, что он не решает проблем, связанных с заклиниванием подшипников, возникающих при использовании в устройствах, при работе которых вал погружен в обрабатываемый продукт при высокой температуре.

Наиболее близким техническим решением является подшипниковый узел (Заявка РФ №2001125851, МПК7 F 16 C 25/00, 2003), который состоит из подшипников качения, корпуса и внутренней втулки, расположенной без зазора между внутренними кольцами подшипников. Новое заключается в том, что между наружными кольцами подшипников соосно последним установлена пружина, а осевое перемещение подшипников в корпусе ограничено осевым зазором между наружными кольцами подшипников и корпусом. Во втором варианте соосно подшипникам установлены две пружины, одна из которых расположена между корпусом и наружным кольцом одного подшипника, а другая - между корпусом и наружным кольцом второго подшипника. Между корпусом и наружными кольцами подшипников могут быть установлены дистанционные втулки или шайбы, в которые упираются пружины.

Недостатком этого подшипникового узла является низкая эффективность пружины в условиях малого радиального зазора между корпусом и наружным кольцом подшипника, что не позволяет обеспечить безлюфтовое вращение при малом усилии пружины, а также недолговечность его работы в устройствах, работающих при высоких осевых нагрузках, особенно при возникновении температурной неоднородности элементов приводного узла.

Задачей, решаемой настоящим изобретением, является разработка подшипникового узла, имеющего высокий срок службы при любом перепаде температур и простого в изготовлении.

Поставленная задача решается с помощью подшипникового узла, включающего корпус, подшипники качения и упругий элемент. Подшипниковый узел включает, по крайней мере, два подшипника, один из которых является основным, а второй вспомогательным, со стороны осевого давления на вал установлен вспомогательный подшипник с зазором между корпусом и наружным кольцом подшипника, а упругий элемент установлен перед вспомогательным подшипником, причем упругий элемент выполнен опирающимся на наружную обойму вспомогательного подшипника со стороны осевого давления на вал непосредственно или через упор, а со стороны корпуса - на прижим, который соединен с корпусом таким образом, чтобы обеспечить упругому элементу заданную величину деформации.

Упругий элемент установлен таким образом, что его деформация превышает осевое линейное расширение элементов между опорным торцом наружной обоймы основного подшипника и поверхностью прижима упругого элемента.

В качестве основного подшипника используют шариковый радиальный или радиально-упорный, или конический роликовый подшипник.

Также поставленная задача решается с помощью подшипникового узла, включающего корпус, подшипники качения и упругий элемент. Подшипниковый узел включает два подшипника, установленные в корпусе без зазоров, а со стороны осевого давления на вал установлен упругий элемент с заданной с помощью прижима величиной деформации, опирающийся на наружную обойму подшипника непосредственно или через упор, установленный перед подшипником.

Упругий элемент установлен таким образом, что его деформация превышает осевое линейное расширение элементов между опорным торцом наружной обоймы подшипника и поверхностью прижима. Прижим может быть соединен с корпусом любым возможным способом, например, являться одновременно и крышкой подшипникового узла в обоих вариантах выполнения подшипникового узла.

В качестве подшипника используют шариковый радиальный или радиально-упорный, или конический роликовый подшипник.

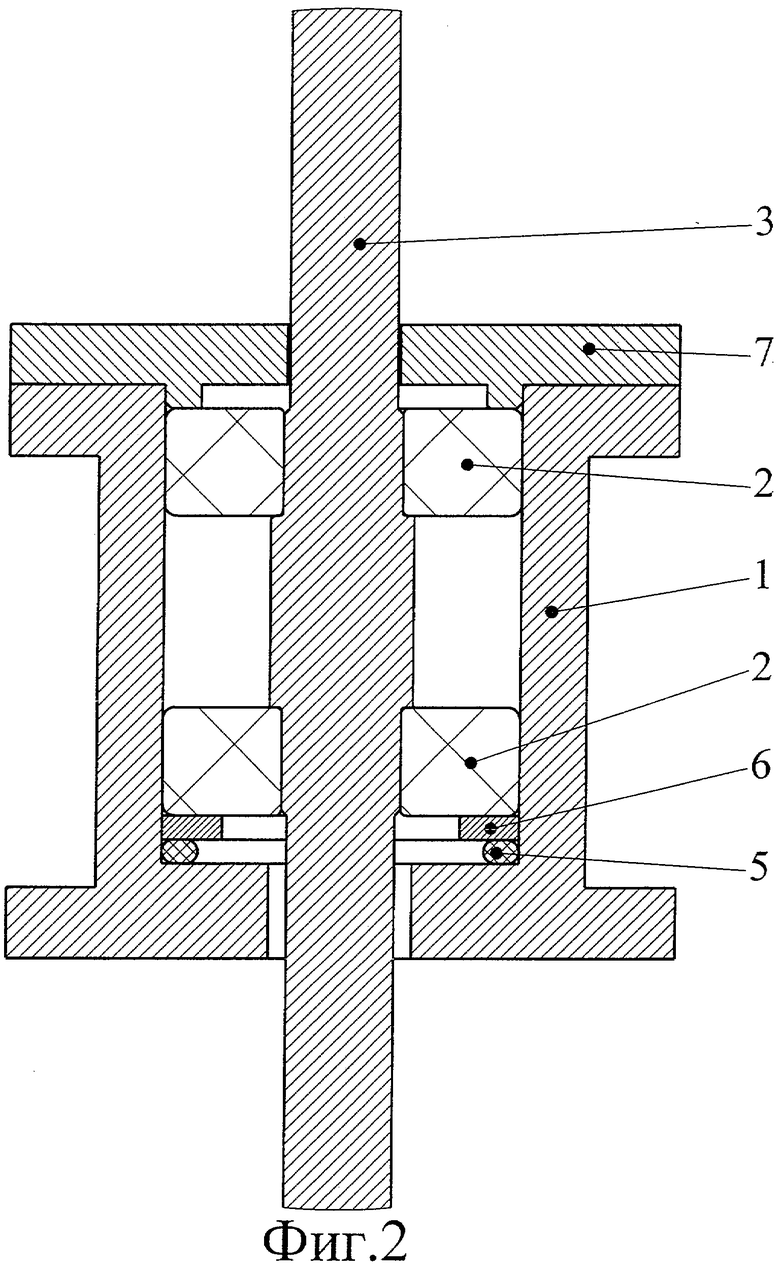

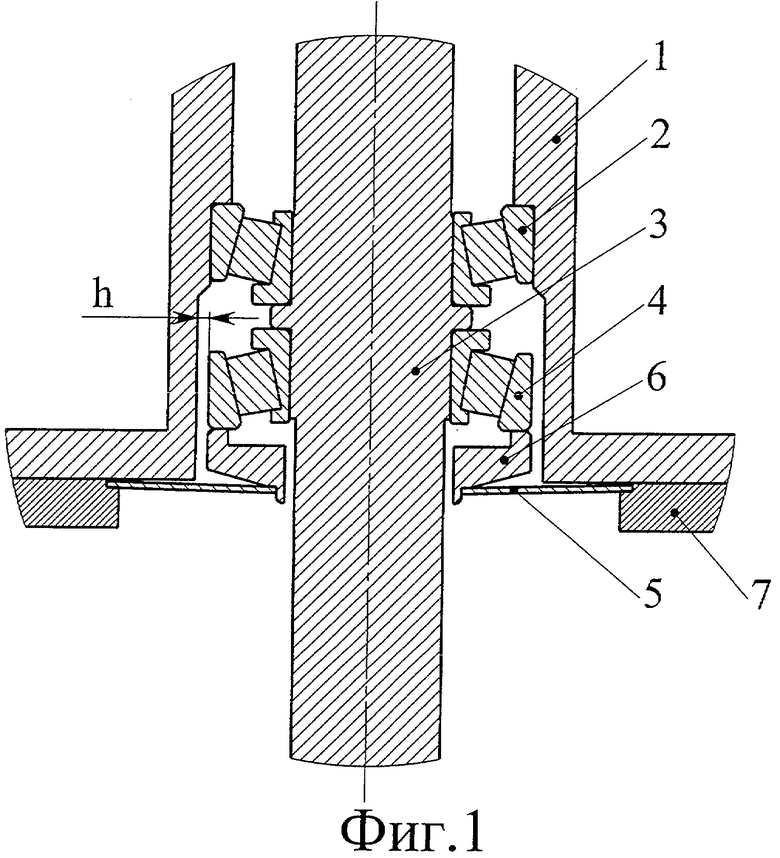

В тех случаях, когда по условиям работы приводной вал не подвергается значительным радиальным нагрузкам, описанная выше проблема может быть решена с помощью подшипникового узла предлагаемой конструкции. В аппарате подшипниковый узел располагается в месте, подверженном большим перепадам температуры, т.е., например, со стороны выступающего конца приводного вала, погружаемого в продукт сильно переменной или отличающейся от окружающей температуры. На фиг.1 показана одна из возможных реализаций конструкции подшипникового узла по первому варианту, рассчитанного на осевую нагрузку вала, направленную вверх, а на фиг.2 - по второму варианту.

По первому варианту выполнения подшипниковый узел содержит корпус 1, в котором посажена наружная обойма основного подшипника 2, и вал 3, на котором посажены внутренние обоймы основного 2 и вспомогательного 4 подшипников, как показано на фиг.1. Наружная обойма вспомогательного подшипника 4 в корпусе расположена с радиальным зазором h, а в осевом направлении поджимается упругим элементом 5, опирающимся на нее непосредственно или через промежуточный упор 6. Деформацию упругого элемента 5 с заранее выбранной силой упругости обеспечивает прижим 7, соединенный с корпусом любым возможным способом.

В качестве основного подшипника 2 может применяться предпочтительно шариковый радиальный или радиально-упорный подшипник, но при больших перепадах температуры, высокой осевой и низкой радиальной нагрузке предпочтительно применение конического роликового подшипника. В качестве вспомогательного подшипника 4 может применяться любой подшипник качения, способный воспринимать осевую нагрузку.

По второму варианту выполнения подшипникового узла на валу 3 посажены два подшипника без зазоров между корпусом 1 и наружной обоймой подшипников. Со стороны возможной осевой нагрузки на вал на подшипник 2 опирается упругий элемент 5 непосредственно или через упор 6. Упругий элемент 5 имеет заданную величину деформации, которая обеспечивается прижимом 7. На фиг.2 прижим 7 является одновременно и крышкой подшипникового узла. Такой вариант подшипникового узла используется в тех случаях, когда имеется относительно невысокий перепад температур.

Конструкция упругого элемента 5 может быть различна в зависимости от удобства ее применения в конкретной реализации подшипникового узла. На фиг.1, например, показан упругий элемент в виде простейшей дисковой пружины. Возможно применение также витых, тарельчатых и других металлических пружин или прокладок из упругого материала, например маслостойкой резины.

Для нормальной работы подшипникового узла необходимо, чтобы вторая подшипниковая опора вала (на фиг.1 не показана) не давала его осевого закрепощения. Желательно, чтобы деформация упругого элемента намного (в несколько раз) превышала осевое линейное расширение элементов конструкции между опорным торцом наружной обоймы основного подшипника 2 и поверхностью прижима 7, поджимающей упругий элемент 5. Жесткость и деформация упругого элемента 5 должны выбираться так, чтобы сила упругости была достаточна для преодоления сопротивления и компенсации возможного встречного осевого усилия, но не перегружала основной подшипник 2.

При осевой нагрузке, направленной вниз, ориентация подшипникового узла должна быть противоположной показанной на фиг.1.

Подшипниковый узел работает следующим образом.

Осевое усилие, создаваемое упругим элементом 5, через элементы конструкции передается на внутреннюю обойму основного подшипника 2, что обеспечивает его вращение без люфтов. Поскольку упругая сила нормируется при выборе упругого элемента и в процессе работы мало изменяется из-за малого изменения деформации, она не может привести к перегрузке и заклиниванию подшипника. В то же время деформация упругого элемента может быть достаточно велика и при конструировании это позволяет избавиться от введения жестких допусков на продольные размеры, от дистанционных элементов и регулировочных устройств.

При малых перепадах температуры конструкция способна сохранять стойкость к радиальной тепловой деформации и вращаться без заклинивания за счет ресурса подшипника и его посадки. Однако при большом перепаде температуры в качестве основного, а в особо тяжелых случаях - и в качестве вспомогательного, необходимо применять конический роликоподшипник, способный преобразовать радиальные тепловые деформации обойм в их осевое смещение, допустимое благодаря наличию упругого элемента. Таким образом, при любом перепаде температуры подшипники сохраняют свою работоспособность благодаря ограниченности радиальной и осевой нагрузки независимо от величины тепловых деформаций.

Другим преимуществом предлагаемой конструкции подшипникового узла является сохранение его работоспособности даже в условиях ограниченной смазки и значительного износа подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| РЕДУКТОР ЧЕРВЯЧНЫЙ | 2008 |

|

RU2379562C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ДЛЯ ВОСПРИЯТИЯ ОПРОКИДЫВАЮЩЕГО МОМЕНТА | 2009 |

|

RU2418209C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ КОНВЕЙЕРНОЙ ТЕЛЕЖКИ | 2006 |

|

RU2299130C1 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

| УЗЕЛ ВЫСОКООБОРОТНОЙ ШЕСТЕРНИ РЕДУКТОРА ВЕТРОДВИГАТЕЛЯ | 1999 |

|

RU2150022C1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1995 |

|

RU2134366C1 |

| ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС С ОДНОПОТОЧНОЙ ТУРБОМОЛЕКУЛЯРНОЙ ПРОТОЧНОЙ ЧАСТЬЮ | 2012 |

|

RU2490519C1 |

| Аксиально-поршневая гидромашина | 1987 |

|

SU1513177A1 |

Изобретение относится к области машиностроения и может быть применено в конструкциях узлов высокоточного привода в машинах, работающих в условиях больших перепадов температур. Подшипниковый узел включает, по крайней мере, два подшипника, один из которых является основным, а второй вспомогательным, со стороны осевого давления на вал установлен вспомогательный подшипник с зазором между корпусом и наружным кольцом подшипника, а упругий элемент установлен перед вспомогательным подшипником и выполнен опирающимся на наружную обойму вспомогательного подшипника со стороны осевого давления на вал непосредственно или через упор, а со стороны корпуса - на прижим, который соединен с корпусом таким образом, чтобы обеспечить упругому элементу заданную величину деформации. Упругий элемент установлен таким образом, что его деформация превышает осевое линейное расширение элементов между опорным торцом наружной обоймы основного подшипника и поверхностью прижима упругого элемента. Прижим может быть соединен с корпусом любым возможным способом, например, являться одновременно и крышкой подшипникового узла в обоих вариантах выполнения подшипникового узла. Технический результат - сохранение работоспособности конструкции подшипникового узла в условиях ограниченной смазки и значительного износа подшипников, а при любом перепаде температуры подшипники сохраняют свою работоспособность благодаря ограниченности радиальной и осевой нагрузки независимо от величины тепловых деформаций. 2 н. и 7 з.п. ф-лы, 2 ил.

| RU 2001125851 А, 10.07.2003 | |||

| Опора вала | 1987 |

|

SU1418528A1 |

| JP 61013021 А, 21.01.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВИРОВАННОГО УГЛЯ | 1994 |

|

RU2057068C1 |

| US 4672250 A, 09.06.1987. | |||

Авторы

Даты

2006-01-20—Публикация

2004-05-17—Подача