Изобретение относится к подшипниковым узлам и может быть применено в конструкциях опор, где осевая составляющая силы, передаваемой с ротора на корпус, имеет величину, при которой отношение осевой силы к радиальной F0/Fr>0,2. . . 0,5, причем разбег обусловлен распределением нагрузок между рядами и зависит от углов конусов колец, величины зазоров, жесткости корпусов.

Известно применение двухрядных конических роликоподшипников в узлах качения, например дуплексные подшипники (Подшипники качения: Справочник каталог /Под. ред. В.Н. Нарышкина и др. - М.: Машиностроение, 1984, стр. 179), корпусные кольца таких подшипников всегда жестко заделаны в корпус, обычно кольца устанавливают в корпусе с натягом и, иногда, притягивают гайкой к упорному бурту, либо крепят болтами по фланцу (Чуб Е.Ф. Крупногабаритные подшипники качения. М.: Машиностроение, 1976, стр. 154 рис. 73, стр.162, рис. 78).

Такие конструкции рациональны при небольших величинах осевой силы. Однако, при осевых силах, превышающих относительные величины, указанные выше, происходит разгрузка одного из колец и вся сила, действующая на опору, переходит на кольцо, воспринимающее осевую нагрузку. При этом кольцо перегружается, вследствие чего уменьшается долговечность узла, а в разгруженном кольце происходит проскальзывание роликов. Чтобы уйти от проскальзывания, создают предварительный натяг по роликам затяжкой гайки, что так же увеличивает контактные напряжения в узле и снижает контактную долговечность подшипникового узла.

Цель изобретения: повысить контактную долговечность подшипникового узла, работающего при значительных осевых грузках.

Цель изобретения достигается тем что в подшипниковом узле, состоящем из двух радиально-упорных однорядных конических роликоподшипников, установленных на одном валу, имеющих не вращающиеся кольца, одно из которых жестко закреплено на корпусе, а другое установлено с зазором относительно корпуса с возможностью перемещения в радиальном направлении. В осевом направлении перемещение кольца ограничено упором.

Отличительных признаков изобретения в других объектах техники не обнаружено, следовательно, налицо существенность отличий.

На фиг. 1 изображен подшипниковый узел, состоящий из двух конических роликоподшипников.

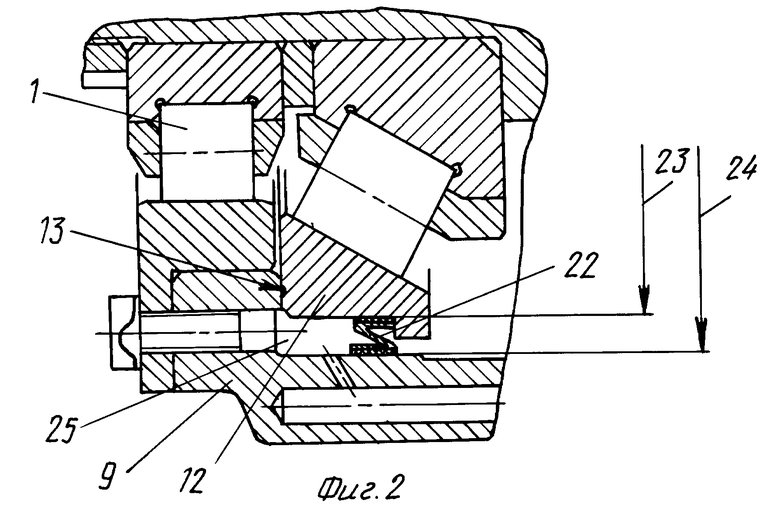

На фиг. 2 изображен подшипниковый узел, состоящий из радиального цилиндрического и конического роликоподшипников.

На фиг. 3 изображен график зависимости между отношением осевой и радиальной нагрузок, действующих на подшипниковый узел, и усилением, действующим на наиболее нагруженный ролик в каждом из колей подшипникового узла.

На фиг. 4 изображен подшипниковый узел, состоящий из двух роликоподшипников с замкнутой полостью и плоской пружиной между наружными кольцами.

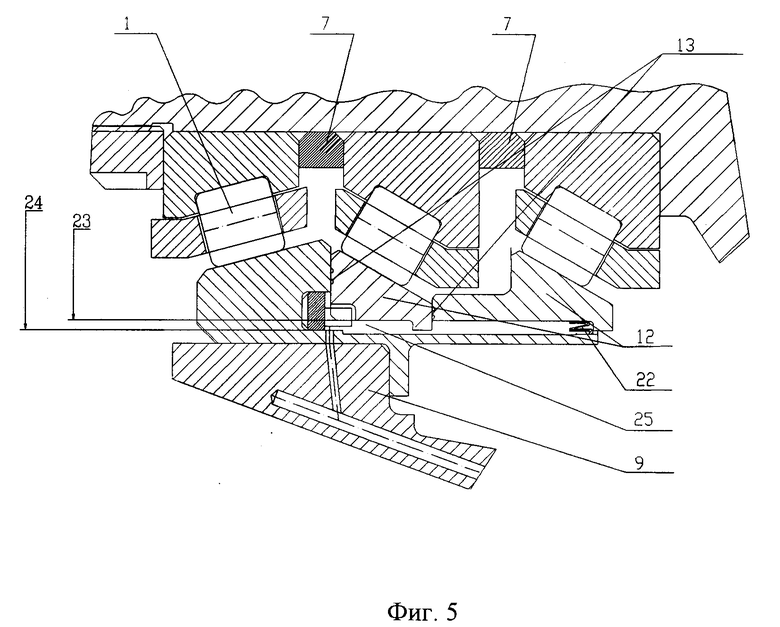

На фиг. 5 изображен подшипниковый узел, состоящий из трех роликоподшипников с замкнутой полостью и плоской пружиной между наружными кольцами.

Подшипниковый узел состоит хотя бы из двух роликоподшипников, одного подшипника 1 и одного или нескольких подшипников 2 (см. фиг. 5), причем роликоподшипник 1 может быть как коническим, так и цилиндрическим, внутренние кольца 3, 4 которых установлены на вал 5 по переходной посадке и затянуты гайкой 6, между собой внутренние кольца разделены кольцом 7, наружное кольцо 8 подшипника 1 установлено и закреплено в корпусе без возможности макроперемещения и проворотов, в частности оно прикреплено к нему через фланец 10 винтами 11, наружное кольцо 12 подшипника 2 установлено с зазором относительно корпуса 9. В плоскости упора 13 наружного кольца 12 нанесено антифрикционное покрытие 14 и выполнены канавки - радиальные 15 и кольцевые 16. Наружное кольцо 12 связано с корпусом 9 через кольцо 17, имеющее две пары шипов 18, расположенных между собой под углом 90 градусов, шипы одной пары входят в пазы, выполненные на корпусе 9 или наружном кольце 8, закрепленном в корпусе, а шипы другой пары входят в пазы на наружном кольце 12, установленном с зазором относительно корпуса 9, в частном случае (см. фиг. 4) кольцо 17 выполнено в виде плоской пружины и установлено между кольцами 8 и 12 с натягом, превышающим по величине осевую игру по роликам.

На фиг. 2 изображен подшипниковый узел, в котором подшипник 1 выполнен радиальным. В узле корпус 9 и кольцо 8 связаны между собой обрезиненным кольцом 22, имеющим Z-образный профиль и стоящим с натягом между наружным диаметром 23 кольца 12 и внутренним диаметром 24 корпуса 9, а в полости 25, образованной кольцами 8, 12, 22 и корпусом 9, организован подвод смазки через систему отверстий 26.

При нагружении подшипникового узла только радиальной силой, нагрузка приходится в основном на подшипник, наружное кольцо которого жестко закреплено в корпусе, сила, действующая на подшипник, кольцо которого установлено с зазором относительно корпуса, обусловлена углом конуса, по которому стремятся сдвинуться ролики подшипника, наружное кольцо которого жестко закреплено в корпусе. При нагружении такого узла осевой силой производит растяжение кольца, установленного с зазором относительно корпуса, сжатие кольца, установленного на вале, а так же взаимное сближение роликов и колец, вызванное сжатием в контакте. По мере увеличения осевой нагрузки деформации возрастают, происходит осевое смещение подшипникового узла в сторону осевой нагрузки. В подшипнике, кольцо которого жестко закреплено в корпусе и который воспринимает радиальную нагрузку, появляется зазор и происходит его последующее увеличение, поскольку радиальному смещению кольца, установленного с зазором, препятствуют только силы трения по торцу, воспринимающему осевую нагрузку, оно смещается по направлению действия радиальной силы. Ролики подшипника, наружное кольцо которого жестко закреплено в корпусе, не выходят из зацепления и продолжают воспринимать полную радиальную нагрузку. Ролики подшипника, наружное кольцо которого установлено с зазором, воспринимают осевую нагрузку, равномерно распределенную между ними, и незначительную добавку от радиальной нагрузки, вызванную стремлением роликов сместиться по конусу. Это приводит к оптимальному распределению нагрузок как между кольцами, так и в каждом из колец, что снижает контактные напряжения и приводит к увеличению расчетной долговечности подшипника в 3...7 раз.

Недостатком этой конструкции является то, что на кольце, установленном с зазором, появляются осциллирующие колебания, вызванные биением беговых дорожек роторных колец друг относительно дуга, с амплитудой, равной сумме биений. В месте упора кольца, установленного с зазором, может появиться фреттинг коррозия. Сама амплитуда колебаний может быть уменьшена взаимной выстановкой роторных колец друг относительно друга. Уменьшение влияния колебаний достигается: нанесением в месте упора антифрикционного покрытия, подводом к упору смазки, выполнением в месте упора системы канавок, в которых будет скапливаться смазка и куда будут удаляться твердые продукты износа. Нанесение актифрикционного покрытия и подвод смазки к упору приводят к уменьшению трения в месте упора и улучшению перераспределения нагрузок между кольцами. При возникновении обратной, реверсивной тяги возможен выход из контакта роликов подшипника, кольцо которого установлено с зазором. Этому препятствуют пружины, расположенные между кольцом подшипника, установленного с возможностью радиальных перемещений, и корпусом, а так же натяг по роликам.

Фиксация кольца подшипника, установленного с возможностью радиальных перемещений, от проворота может обеспечиваться шпонками или кольцом, стоящим между кольцом подшипника, установленного с возможностью радиальных перемещений, и корпусом, либо жестко закрепленным кольцом, имеющим две пары шипов, расположенных между собой под углом 90 градусов, причем шипы одной пары входят в пазы, выполненные на корпусе либо в жестко закрепленном наружном кольце, а другой - в пазы, выполненные на наружном кольце подшипника, установленного с зазором.

Фиксация кольца подшипника, установленного с возможностью радиальных перемещений, от проворота может обеспечиваться упругим элементом, установленным с натягом в щели между отверстием статора и наружным диаметром кольца, установленного с зазором. Причем упругий элемент может образовывать полость для подвода смазки к упорному торцу.

Для увеличения несущей способности узла возможна последовательная установка нескольких подшипников, имеющих возможность радиального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЖАРОВОЙ ТРУБЫ В КОРПУСЕ КАМЕРЫ СГОРАНИЯ | 1993 |

|

RU2100705C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГТД | 1993 |

|

RU2099640C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ (ВАРИАНТЫ) | 2004 |

|

RU2268412C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2206025C1 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1992 |

|

RU2068125C1 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2162593C2 |

| УЗЕЛ РОЛИКА РОЛЬГАНГА | 1996 |

|

RU2100111C1 |

| ОСЕВОЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212568C1 |

Изобретение относится к области машиностроения и может быть применено в конструкциях опор. Предлагается подшипниковый узел, состоящий хотя бы из двух радиально-упорных однорядных конических роликоподшипников, установленных на одном валу, имеющих невращающиеся кольца. Одно кольцо жестко закреплено в корпусе. Кольцо другого подшипника установлено с зазором относительно корпуса с возможностью перемещения в радиальном направлении, а в осевом направлении перемещение кольца ограничено упором. Роликовый подшипник, невращающееся кольцо которого жестко закреплено в корпусе, может быть выполнен радиальным цилиндрическим. Технический результат: повышение контактной долговечности подшипникового узла. 9 з.п. ф-лы, 5 ил.

| Чуб И.Ф | |||

| Крупногабаритные подшипники качения | |||

| - М.: Машиностроение, 1976, с.154, рис.73, с.162, рис.78 | |||

| Подшипники качения | |||

| Справочник каталог/Под ред | |||

| В.Н | |||

| Нарышкина | |||

| - М.: Машиностроение, 1984, с.179 | |||

| УСТРОЙСТВО ДЛЯ НАБОРА ИГЛ Ъ БАРАБАНЧИКИ КРУГЛОГО ГРЕБНЯ ДЛЯ ТЕКСТИЛЬНЫХ МАШИН | 0 |

|

SU220782A1 |

| Подшипниковый узел | 1979 |

|

SU821795A1 |

| Ручной инструмент для монтажа и демонтажа пружинных стопорных колец | 1987 |

|

SU1421517A1 |

Авторы

Даты

1999-08-10—Публикация

1995-01-11—Подача