Изобретение относится к машиностроению, в частности к плазменной технике, и может быть использовано в различных технологических операциях: плазменной резке, сварке, наплавке, металлургии, плазмохимии.

При конструировании плазмотронов наиболее важными являются две проблемы: обеспечение стойкости элементов, контактирующих с высокотемпературной плазмой и уменьшение вредных выбросов, возникающих в процессе работы плазмотрона при одновременном сохранении высоких технологических параметров, например, скорости резки металла.

Известен плазмотрон ПВР-402 ("Плазмотрон для механизированной воздушно-плазменной резки металлов типа ПВР-402М". Паспорт. Производственный кооператив "Спектр плюс", Санкт-Петербург, 2000 г.) для воздушно-плазменной резки, включающий корпус с установленными в нем соплом, электрододержателем с катодом и системой водяного охлаждения.

Несмотря на наличие водяного охлаждения, стойкость сопла и электрода у этого плазмотрона незначительна (порядка двух часов), ввиду их малоэффективного охлаждения по причине образования пленочного кипения из-за больших тепловых потоков (порядка 106 Вт/м2). Кроме того, при работе плазмотрона возникает большое количество выбросов, в частности вредных окислов азота, генерация которых происходит в низкотемпературной зоне плазмы. Сократить низкотемпературную зону плазмы за счет повышения плотности тока (увеличив обжатие плазмы) не удается по причине плохого охлаждения сопла и быстрого выхода его из строя.

Известен также пароводяной плазмотрон (патент РФ №1620032), включающий корпус с установленными в нем соплом-анодом, катодом и системой охлаждения с капиллярно-пористой структурой и системой воздушного запуска, в котором в качестве рабочего тела используется водяной пар.

Наличие медных вытеснителей в капиллярно-пористой системе исключает пленочное кипение, обеспечивая тем самым более эффективное охлаждение сопла-анода.

Однако конструкция плазмотрона сложна. Из-за отсутствия парогенератора для запуска плазмотрона в работу требуется сжатый воздух, а также наличие специальной системы, состоящей из патрубков и вентилей, для подачи его в плазмотрон. Для выхода на рабочий режим необходимо определенное время. Экологическая безопасность выполняется лишь частично, так как первоначальный запуск плазмотрона осуществляется сжатым воздухом.

В пароводяных плазмотронах (патенты РФ №2071190, №2060131) также имеются сопла-аноды, капиллярно-пористые структуры для впитывания влаги и парообразования, резервуары для воды, каналы для подачи пара, но в них отсутствует система запуска плазмотрона сжатым воздухом. Это упрощает конструкцию, обеспечивает экологическую чистоту процесса работы плазмотрона, но то обстоятельство, что генерация пара идет за счет разогрева сопла-анода ограничивает плотность тока в плазменном канале, в свою очередь это ведет к уменьшению технологических параметров работы плазмотрона, в частности, к уменьшению скорости резки металла. Так в установках "Мультиплаз", "Плазар" и "Алплаз", в основе которых лежат указанные патенты, плотность тока в канале сопла составляет всего j=5÷10 А/мм2, скорость резки стальных листов толщиной 1÷2 мм не превышает 5÷7 мм/сек, при мощности плазмотронов 1,8÷2,5 кВт. В типичных воздушно-плазменных плазмотронах (например, по патенту РФ №950507) плотность тока в канале сопла превышает 150 А/мм2, скорость резки стальных листов толщиной 1÷2 мм составляет 67 мм/сек при том же уровне мощности. Попытки увеличить плотность тока в канале сопла-анода ведут к увеличению тепловой нагрузки на сопло и преждевременному выходу его из строя, за счет перегрева. Кроме того, отсутствие независимого парогенератора, не связанного с электродуговым процессом в сопле-аноде, ухудшает процесс запуска плазмотрона, ограничивает его мощность. В первоначальный момент времени включения плазмотрона рабочее тело в виде водяного пара отсутствует, нет вихревой стабилизации дуги, в результате уменьшается ресурс работы сопла и электрода из-за интенсивной их эрозии. Ограничение мощности плазмотрона возникает в связи с вялым процессом парообразования, так как этот процесс основан только на тепловых потерях в сопле-аноде и электроде, поэтому производительность парообразования и давление его недостаточны для эффективной высококачественной резки. Для выхода плазмотрона на рабочий режим требуется также определенное время (в указанных случаях ˜ 3 минуты).

Наиболее близким к заявляемому по технической сущности и достигаемому результату является пароводяной плазмотрон (патент РФ №2041039), использующий водяной пар в качестве рабочего тела. Пароводяной плазмотрон содержит корпус с рубашкой охлаждения, выполненной в его нижней части, установленный в корпусе электрододержатель с закрепленным в нем электродом, сопло, закрепленное на корпусе с зазором относительно электрода, образующим камеру формирования дуги, систему охлаждения в виде каналов и патрубков в корпусе, патрубка подачи воды, с регулирующим устройством, а также парогенератор с минимальным тепловым воздействием на канал сопла, так как он закреплен на нерабочем торце плазмотрона и нагревательным элементом, закрепленным на парогенераторе. Нагревательный элемент снабжен источником питания с регулятором тока. На камере формирования дуги установлен датчик температуры, связанный с регулятором тока.

Закрепление парогенератора на нерабочем торце плазмотрона (за пределами камеры формирования дуги), соединение его последовательно с системой охлаждения плазмотрона, снабжение регулятором подачи воды и регулятором тока позволило получить плазмообразующее тело в виде осушенного пара, в котором исключено наличие капелек воды в камере формирования дуги при всех уровнях мощности плазмотрона с гарантированным охлаждением теплонагруженных узлов, и обеспечить тем самым оптимальные условия работы плазмотрона, увеличив его мощность и стабильность в работе.

Однако в известной конструкции плазмотрона недостаточно эффективно охлаждаются его наиболее теплонагруженные зоны: канал сопла и термохимическая вставка из-за того, что они не содержат капиллярно-пористых структур и возможно пленочное кипение в рубашке охлаждения. Кроме того, рубашка охлаждения сопла удалена от теплонагруженных участков сопла. Все это в известной степени ограничивает плотность тока плазменной дуги.

В основу изобретения положена задача увеличения плотности тока плазменной дуги за счет увеличения степени ее обжатия, при увеличении стойкости сопла и электрода путем увеличения интенсивности теплосъема с теплонагруженных частей и упрощение конструкции.

Поставленная задача решается тем, что пароводяной плазмотрон, включающий корпус с рубашкой охлаждения сопла, выполненной в его нижней части, установленный в корпусе электрододержатель с закрепленным в нем электродом, сопло, закрепленное на корпусе относительно электрода с зазором, образующим камеру формирования дуги, систему охлаждения в виде каналов и патрубков в корпусе, патрубка для подачи воды с регулирующим устройством, а также парогенератор с нагревательным элементом, закрепленным на нерабочем торце плазмотрона и связанным с камерой формирования дуги и с системой охлаждения, согласно изобретения корпус снабжен защитным чехлом, установленным в зоне сопла, система охлаждения снабжена конденсатором пара, установленным на рабочем конце плазмотрона, и капиллярно-пористыми структурами с водоподводящими и пароотводными каналами, установленными на внешней поверхности сопла в зазоре между конденсатором пара и рубашкой охлаждения и в зазоре между конденсатором пара, примыкающим к соплу, и защитным чехлом, соединенным с корпусом, в рубашке охлаждения, на внутренней поверхности парогенератора и в вертикальном зазоре между внутренней поверхностью электрода и трубкой для подачи воды.

При этом пароводяной плазмотрон снабжен сепаратором пара, установленным между камерой формирования дуги и парогенератором, капиллярно-пористая структура выполнена в виде медной сетки, а корпус плазмотрона заземлен.

Наличие в системе охлаждения сопла конденсатора пара, установленного на рабочем торце плазмотрона в виде капиллярно-пористой структуры с пароотводными и водоподводящими каналами, связанного тепловым контактом с соплом и капиллярно-пористой структуры с пароподводящими и водоотводными каналами в рубашке охлаждения, в зазоре между конденсатором пара и рубашкой охлаждения и в зазоре между конденсатором пара, примыкающем к соплу, и защитным чехлом, соединенным с корпусом, а также наличие капиллярно-пористой структуры с пароотводными и водоподводящими каналами в системе охлаждения термохимической вставки позволяет интенсифицировать отвод тепла от сопла и электрода, что в свою очередь дает возможность увеличить плотность тока, скорость плазменной обработки и ресурс быстро изнашиваемых элементов (электрода, сопла).

Наличие капиллярно-пористой структуры в парогенераторе позволяет увеличить интенсивность процесса парообразования, к.п.д. плазмотрона (за счет снижения тепловых потерь), уменьшить его габариты при одновременном увеличении производства объема и давления пара, создав тем самым оптимальные условия для технологического процесса. Снижение тепловых потерь позволяет также увеличить мощность плазмотрона, повысить плотность тока.

Введение сепаратора дало возможность отделить сконденсированные капельки воды от сухого пара, при этом сухой пар направляется на парообразование, а капельки воды - в камеру конденсации, что повышает надежность работы плазмотрона, исключая взрывные процессы. Выполнение капиллярно-пористой структуры в виде медной сетки, введение участков конденсации пара, адиабатической зоны и участка генерации пара с минимальными конструктивными размерами значительно повысило эффективность охлаждения теплонагруженных участков сопла и электрода, так как в конструкцию плазмотрона введены, по сути, тепловые трубы максимально возможной мощности, эффективная теплопроводность которых λэфф=107 Вт/м К значительно превышает теплопроводность меди λмеди=393 Вт/м К (Большой энциклопедический словарь, Физика./ Под ред. А.М.Прохорова, М.: Научное издательство "Большая Российская Энциклопедия", 1999 г.).

Заземление кожуха плазмотрона позволяет увеличить стойкость сопла и электрода, в результате уменьшения эрозии их в пусковой период за счет введения режима дежурной дуги и непрерывности ее горения в процессе работы плазмотрона при переносе плазмотрона от одного участка обрабатываемой детали к другому.

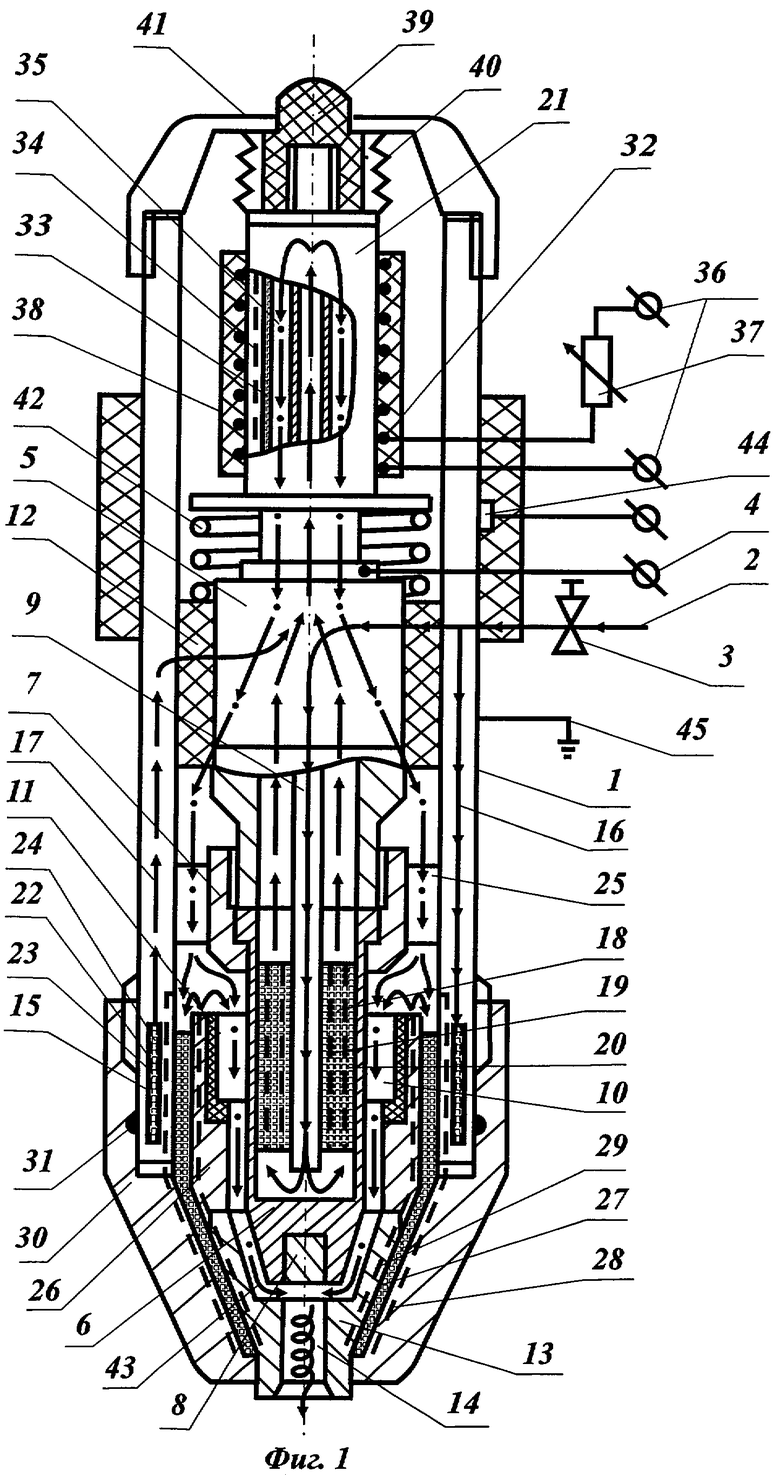

На фиг.1 представлен пароводяной плазмотрон в разрезе;

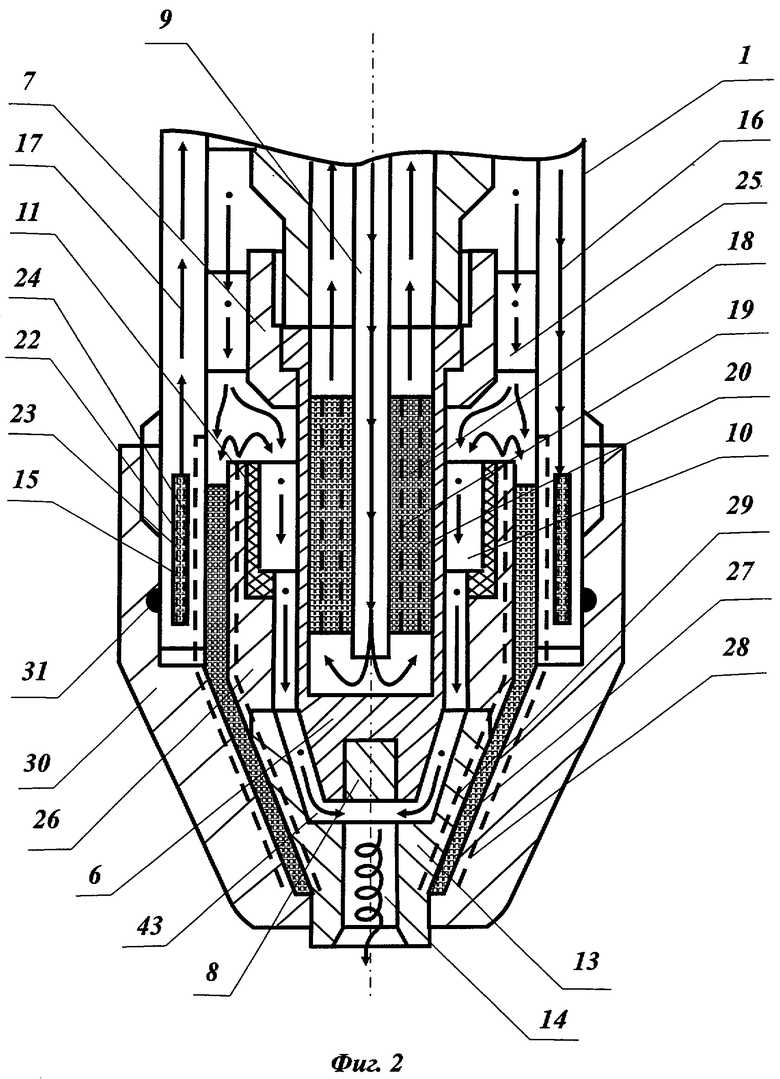

на фиг.2 - участок корпуса плазмотрона, примыкающий к соплу в разрезе.

Пароводяной плазмотрон включает корпус 1, патрубок 2 подачи дистиллированной воды в плазмотрон со встроенным в него клапаном 3, регулирующим подачу воды в плазмотрон и токоподвод 4, соединенный с электрододержателем 5, установленным в корпусе 1. Электрододержатель 5 электрически соединен с медным электродом 6 гайкой 7 и в него запрессована термохимическая вставка 8. Внутри электрододержателя 5 установлена с зазором трубка 9 подачи воды для охлаждения электрода 6. Снаружи электрода 6 укреплены завихритель 10 плазмообразующего газа и изолирующая втулка 11, которая вместе с изолирующей втулкой 12 центрирует электрод 6 относительно медного сопла 13 с плазмоформирующим каналом 14. В корпусе 1 установлена рубашка 15 для охлаждения сопла 13. Плазмоформирующий канал 14 выполнен в виде центрального сквозного отверстия. С рубашкой 15 охлаждения сопла 13 соединены каналы 16 и 17 подвода и отвода воды к ней соответственно, входящие в систему охлаждения сопла 13.

Имеющаяся в пароводяном плазмотроне система охлаждения электрода 6 включает в себя установленные по ходу движения воды и последовательно соединенные патрубок 2 подачи воды в плазмотрон, клапан 3, регулирующий подачу воды, трубку 9 подачи воды, капиллярно-пористую структуру 18 с каналами 19 и 20 водоподводящими и пароотводными соответственно и систему каналов электрододержателя 5, связанную с парогенератором 21.

Система охлаждения сопла 13 включает патрубок 2 подачи воды в плазмотрон клапан 3, регулирующий подачу воды, канал 16, рубашку 15 охлаждения сопла 13, снабженную капиллярно-пористой структурой 22 с каналами 23 и 24 водоподводящими и пароотводными соответственно, канал 17, соединяющий рубашку 15 с парогенератором 21. Парогенератор 21 связан через систему каналов электрододержателя 5 с сепаратором 25, с конденсатором 26, выполненным в виде втулки, находящейся в тепловом контакте с соплом 13. Система охлаждения сопла включает также капиллярно-пористую структуру 27 с каналами 28 и 29 водоподводящими и пароотводными соответственно. Одна часть капиллярно-пористой структуры 27 установлена в зазоре между конденсатором 26 пара и рубашкой 15 охлаждения, а другая часть - в зазоре между конденсатором 26 пара, примыкающим к соплу 13 и защитным чехлом 30, соединенным с корпусом 1. Защитный чехол 30 установлен на корпусе 1 с герметизирующим элементом 31.

Парогенератор 21 снабжен нагревательным элементом 32 и капиллярно-пористой структурой 33, расположенной на внутренней поверхности парогенератора 21, с водоподводящими и пароотводными каналами 34 и 35 соответственно. Нагревательный элемент 32 выполнен, например, в виде спирали из нихрома, выводы которой подключены к цепи 36 электропитания с регулятором 37 тока. Снаружи нагревательный элемент 32 закрыт кожухом 38.

На нерабочем конце парогенератора 21 закреплена кнопка 39 пуска плазмотрона с герметизирующим элементом 40 и закрыта крышкой 41. При использовании контактного зажигания парогенератор 21 подпружинен пружиной 42.

Завихритель 10 соединен с камерой 43 формирования дуги, образованной в зазоре между электродом 6 и соплом 13. На корпусе 1 установлен датчик 44 температуры, выполненный в виде термопары, соединенной с системой управления электропитания нагревательного элемента 32. Корпус 1 плазмотрона снабжен заземляющим проводом 45.

Пароводяной плазмотрон работает следующим образом.

По цепи 36 нагревательного элемента 32 подается электрический ток. За счет тепла, выделяющегося на спирали, плазмотрон нагревается до температуры 120-180°С. По достижении этой температуры, измеряемой датчиком 44, клапан 3 открывается, по патрубку 2 начинают подавать дистиллированную воду в систему охлаждения плазмотрона. Вода подходит к капиллярно-пористой структуре 22 рубашки охлаждения 15, частично испаряется, образуя двухфазную смесь "пар-вода". Двухфазная смесь поступает по каналу 17 и каналам электрододержателя 5 в парогенератор 21, где осушается, и через систему пароотводящих каналов электрододержателя 5 поступает в центробежный сепаратор 25. В сепараторе 25 происходит отделение жидкой фазы от сухого пара, при этом одна часть сухого пара через завихритель 10 поступает в камеру 43 формирования дуги и оттуда в канал 14 сопла 13. Другая часть пара вместе с жидкой фазой, прижатой центробежными силами к стенкам корпуса 1 поступает в конденсатор 26 пара с капиллярно-пористой структурой 27. На внутренней холодной поверхности корпуса 1, примыкающей к рубашке 15 пар конденсируется и стекает по каналам 28 к капиллярно-пористой структуре 27, контактирующей с самой теплонагруженной частью сопла 13, примыкающей к плазмоформирующему каналу 14.

При кратковременном нажатии на кнопку 39 и ее последующем отпускании происходит замыкание сопла 13 с электродом 6, загорается плазменная дуга и начинается работа плазмотрона, например, плазменная резка. При этом тепло, выделившееся в канале 14, будет идти на испарение воды, находящейся в капиллярно-пористой структуре 27 и по пароотводным каналам 29 часть пара будет направляться на плазмообразование в камеру 43, а часть - будет возвращаться в конденсатор 26. В капиллярно-пористой структуре 18 электрода 6 также будет происходить образование пара за счет выделившегося тепла в катодном пятне термохимической вставки 8 электрода 6. Образовавшийся пар по каналам 20 будет поступать в каналы электрододержателя 5 и далее в парогенератор 21.

Интенсивный теплосъем позволяет более сильно обжать плазменную дугу, температуру плазмы при этом повысить в 2-3 раза по сравнению с известными плазмотронами и обеспечить тем самым большую производительность, при повышении стойкости сопла и электрода.

Использование водяного пара в качестве плазмообразующего газа делает процесс плазменной обработки экологически чистым, так как при взаимодействии с дугой водород и кислород осушенного пара ионизируются, образуя плазму с температурой свыше 15000°С, а в теле разрезаемого металла ионы водорода и кислорода рекомбинируют с выделением тепла, идущего на расплавление металла. Так как количество атомов кислорода и водорода строго соответствует стехиометрическому соотношению молекулы воды, в дальнейшем атомы водорода и кислорода соединяются в молекулу воды, обеспечивая экологическую чистоту процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 1993 |

|

RU2041039C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМОТРОН | 2016 |

|

RU2637548C1 |

| ПЛАЗМОТРОН | 1992 |

|

RU2032507C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И РЕЗКИ МЕТАЛЛА | 2003 |

|

RU2256540C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 1989 |

|

SU1620032A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА С ПОМОЩЬЮ ПЛАЗМЕННОГО ГЕНЕРАТОРА | 2010 |

|

RU2440925C1 |

Изобретение относится к машиностроению, в частности плазменной технике, и может быть использовано в различных технологических операциях: плазменной резке, сварке, наплавке, металлургии и плазмохимии. Пароводяной плазмотрон включает корпус с рубашкой охлаждения, выполненной в его нижней части, установленный в корпусе электрододержатель с закрепленным в нем электродом, сопло, закрепленное на корпусе с зазором относительно электрода, образующим камеру формирования дуги, систему охлаждения в виде каналов и патрубков в корпусе, патрубка для подачи воды с регулирующим устройством, а также парогенератор с нагревательным элементом, закрепленный на нерабочем торце плазмотрона и связанный с камерой формирования дуги и с системой охлаждения. Корпус снабжен защитным чехлом, установленным в зоне сопла, система охлаждения снабжена конденсатором пара, установленным на рабочем конце плазмотрона и капиллярно-пористыми структурами с водоподводящими и пароотводными каналами, установленными на внешней поверхности сопла в зазоре между конденсатором пара и рубашкой охлаждения и в зазоре между конденсатором пара, примыкающим к соплу, и защитным чехлом, соединенным с корпусом, в рубашке охлаждения, на внутренней поверхности парогенератора и в вертикальном зазоре между внутренней поверхностью электрода и трубой для подачи воды. Технический результат - увеличение плотности тока плазменной дуги за счет увеличения степени ее обжатия, при увеличении стойкости сопла и электрода путем увеличения интенсивности теплосъема с теплонагруженных частей конструкции плазмотрона. 3 з.п. ф-лы, 2 ил.

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 1993 |

|

RU2041039C1 |

| RU 2071190 C1.27.12.1996 | |||

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 1989 |

|

SU1620032A1 |

| ПЛАЗМАТРОН С ИСПОЛЬЗОВАНИЕМ ПАРА В КАЧЕСТВЕ ПЛАЗМЕННОГО ГАЗА И СПОСОБ ОБЕСПЕЧЕНИЯ ЕГО СТАБИЛЬНОЙ РАБОТЫ | 1991 |

|

RU2067790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО ДЕКОРАТИВНОГО ИСКУССТВЕННОГО ДЕРЕВА | 2018 |

|

RU2673352C1 |

Авторы

Даты

2006-01-20—Публикация

2004-02-02—Подача