Изобретение относится к устройствам для ручной дуговой сварки, наплавки, плазменной резки металла и может быть использовано для других видов плазменной обработки (термообработка, напыление, разметка, плазменная сварка) различных металлов.

При проведении ремонтно-монтажных работ, как правило, требуется как резка металла, так и его сварка.

Известны высокопроизводительные установки, применяемые для плазменной резки и сварки металла в среде защитного газа.

Такая установка [Проспект фирмы ESAB "Migcut 250/50" Sveden, 1995] содержит источник питания, включающий трансформатор, выпрямительный мост, источник сжатого воздуха, присоединительные кабели и шланги для подачи электроэнергии и сжатого воздуха в зону резки, измерительные приборы, плазменный резак с соплом, электродом и кабель-шлангом, выполненным с возможностью его подсоединения к источнику питания, устройство для автоматической подачи сварочной проволоки, сварочную головку и баллон с защитным газом.

Операцию сварки на этой установке осуществляют в среде защитного газа, она применяется лишь для сварки тонких листов (толщиной 0,5-1,0 мм). Сварка более толстых листов малопроизводительна. Кроме того, наличие баллонов с углекислым газом утяжеляет установку, делает ее менее мобильной при монтажных работах.

Известны также установки для плазменной резки и сварки стандартным электродом. Например, установка [Патент США №4918285, 17.04.1990] включает источник питания с трансформатором, выпрямительный блок и блок коммутации режимов "сварка-резка".

Недостатком этой установки является невозможность обеспечения плавной и тонкой регулировки сварочного тока в процессе сварки, что не позволяет осуществлять высококачественную сварку деталей.

Технология осуществления процесса сварки достаточно сложная. Она требует быстрого изменения величины сварочного тока с больших величин в начале процесса (при коротком замыкании, когда идет нагрев до расплавления металла), затем резкое ограничение его для устранения разбрызгивания расплавленного металла и последующее плавное изменение величины тока для формирования сварного шва, особенно при вертикальном исполнении, когда требуется поддержание вязкости расплава в определенных пределах, предотвращающих его стекание под действием силы тяжести.

Такими свойствами обладают сварочные выпрямители, конструкция которых позволяет осуществлять плавную и тонкую настройку сварочного тока. С их помощью можно также резать металл стандартными электродами на больших токах, посредством его расплавления и стекания расплава естественным путем, но такая резка обладает низкой производительностью, малоэффективна, рез широкий, рваный.

Как уже говорилось выше, высокой производительностью обладает плазменная резка, но ее "обжатая" плазменная дуга имеет на порядок большее сопротивление, чем свободно горящая сварочная дуга. Поэтому для повышения токов, а соответственно и мощности при плазменной резке, требуется повышенное напряжение (в 4-5 раз большее, чем при сварке). Кроме того, прямое подсоединение плазменного резака вместо сварочного электрода приводит в момент зажигания плазменной дуги к броскам тока в 3-6 раз большим, чем при номинальном режиме, которые возникают вследствие переходных процессов, в результате чего имеет место преждевременный выход из строя сопла и электрода плазменного резака.

Было обнаружено, что увеличение напряжения на вторичной обмотке трансформатора источника питания сварочного выпрямителя при одновременном увеличении магнитного рассеивания обмоток создает необходимые условия для осуществления плазменной резки. При этом сохраняется плавная тонкая регулировка сварочного тока в процессе сварки, поэтому установка ВД-306 [Проспект-каталог продукции на электросварочное оборудование завода "Искра" г. Новоуткинск, Свердловской области, 2002 г.] была выбрана в качестве наиболее близкой по технической сущности и достигаемому результату.

Эта установка содержит источник питания с силовым трансформатором, включающим магнитопровод, на котором размещены первичная и вторичная обмотки трансформатора, хотя бы одна из которых установлена с возможностью перемещения относительно другой, при этом часть витков вторичной обмотки расположена на первичной обмотке и выходы обмоток подсоединены к соответствующим входам коммутатора, выход которого соединен с выпрямительным блоком, выходы которого выполнены с возможностью подсоединения к держателю сварочного электрода и обрабатываемой детали. При этом коммутатор содержит переключатель регулировки тока при сварке.

Однако, как уже было отмечено выше, с помощью этой установки без ее усовершенствования невозможно осуществлять высокопроизводительную резку металлов необходимой толщины с качеством реза, свойственным плазменной резке.

В основу изобретения положена задача создания установки, источник питания которой, помимо сварки стандартными электродами, позволит осуществлять и плазменную резку металла за счет повышения напряжения во вторичной обмотке трансформатора, снижения пусковых токов, с сохранением возможности плавного и тонкого регулирования сварочного тока в режиме сварки.

Поставленная задача решается тем, что известное устройство для сварки и резки металла, содержащее источник питания с силовым трансформатором, включающим магнитопровод, на котором размещены первичная и вторичная обмотки трансформатора, хотя бы одна из которых установлена с возможностью перемещения относительно другой, при этом часть витков вторичной обмотки расположена на первичной обмотке и выходы обмоток подсоединены к соответствующим входам коммутатора, выход которого соединен с выпрямительным блоком, связанным с держателем сварочного электрода и обрабатываемой деталью, снабжено плазменным резаком и блоком управления и защиты, включающим устройство ограничения тока холостого хода при плазменной резке, и устройство управления запуском, входы этого блока соединены с выходами выпрямительного блока, а каждый из выходов - выполнен с возможностью подсоединения соответственно к держателю сварочного электрода, детали, обрабатываемой при сварке, плазменному резаку и детали, обрабатываемой при плазменной резке, вторичная обмотка снабжена дополнительной обмоткой, расположенной на первичной обмотке, и ее выход подсоединен к соответствующему входу коммутатора, оснащенного переключателем режимов "сварка-резка"

При этом дополнительная обмотка выполнена, как минимум, из одного витка, и устройство снабжено компрессором, пневматически связанным с плазменным резаком.

Снабжение известной установки плазменным резаком, введение в трансформатор ее источника питания дополнительной обмотки, подсоединенной ко вторичной обмотке, и расположение поверх первичной обмотки отдельно от основной вторичной обмотки позволило повысить напряжение во вторичной обмотке и снизить ток короткого замыкания (в 2-3 раза), что обеспечило условия для высокопроизводительной плазменной резки. "Обжатая" плазменная дуга обладает сопротивлением, большим примерно в 10 раз, чем сопротивление сварочной дуги, поэтому повышение напряжения в процессе плазменной резки обеспечивает большие токи и соответственно большую мощность, а увеличение магнитного рассеивания обмоток, расположенных указанным образом в момент короткого замыкания, позволяет снизить ток, что необходимо для обеспечения плазменной резки металла большой толщины с приемлемой производительностью. При этом повышается ресурс работы сопла и электрода плазменного резака за счет снижения их износа в момент пуска.

Снабжение коммутатора переключателем режимов "сварка-резка", в совокупности с введением блока управления и защиты, блокирующим подачу высокого напряжения на держатель сварочного электрода в момент плазменной резки, включающим устройство ограничивающее ток холостого хода на плазменном резаке, позволило обеспечить безопасную работу установки как в режиме плазменной резки, так и в режиме сварки. Наличие в блоке устройства управления запуском позволило дополнительно снизить пусковые токи, что также создало условия для обеспечения долговечности сопла и электрода плазменного резака.

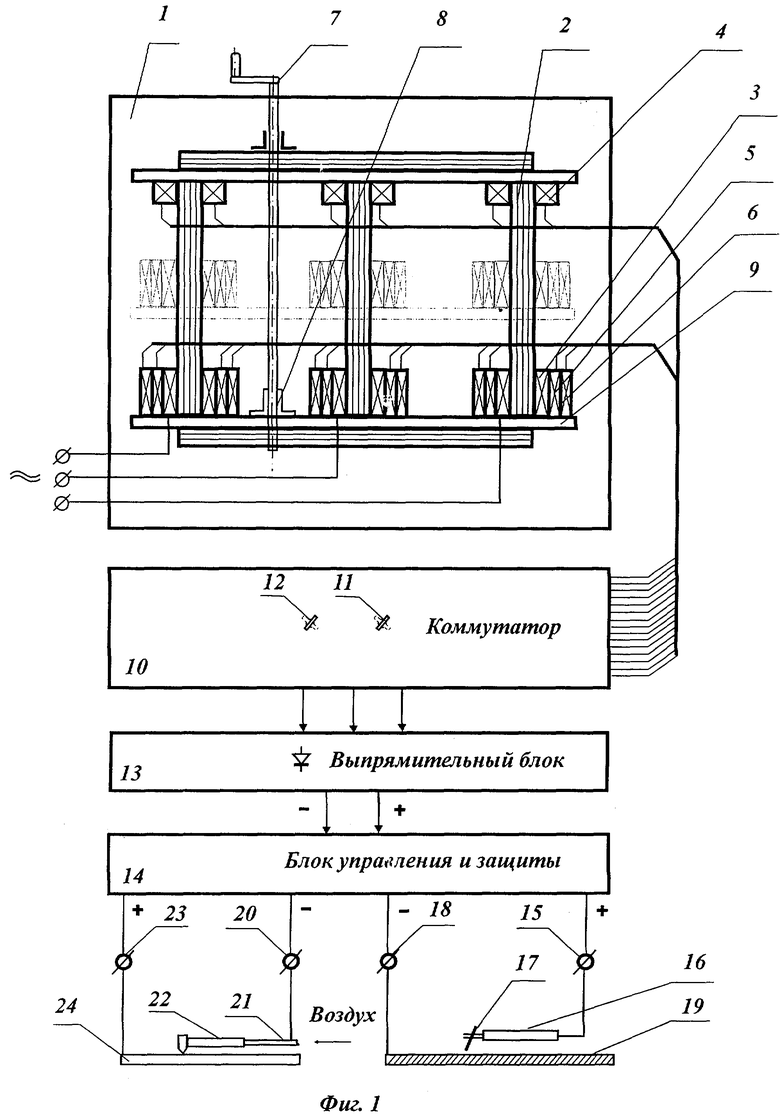

На Фиг.1 представлена блок-схема заявляемого устройства, на фиг. 2 - электрическая схема трансформатора с коммутатором, на фиг.3 - принципиальная схема блока управления и защиты.

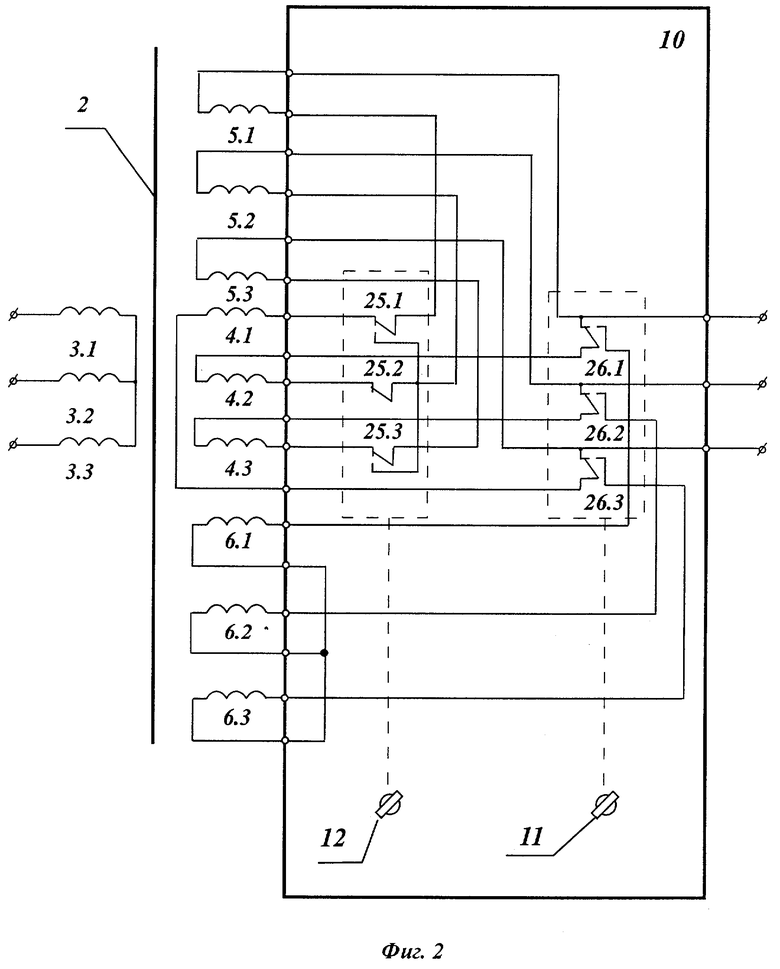

Устройство для сварки и резки металла содержит источник питания с силовым трехфазным транформатором 1, включающим магнитопровод 2 (Фиг.1). На каждом фазном магнитопроводе размещены первичная обмотка 3 (3.1, 3.2 и 3.3), а также вторичная обмотка, состоящая из трех секций 4 (4.1, 4.2 и 4.3), 5 (5.1, 5.2 и 5.3) и 6 (6.1, 6.2 и 6.3) (Фиг.2). Секции 5 и 6 вторичной обмотки намотаны поверх первичной обмотки 3. При этом первичная обмотка 3, секции 5 и 6 вторичной обмотки установлены с возможностью перемещения по магнитопроводу 2 относительно секции 4 вторичной обмотки с помощью пары "винт-гайка". Винт 7 установлен в корпусе магнитопровода 2, а гайка 8 закреплена на подвижной плите 9, на которой установлены первичная обмотка 3 и секции 5 и 6 вторичной обмотки.

Выходы секций 4, 5 и 6 вторичной обмотки соединены с соответствующими входами коммутатора 10, включающего переключатель 11 режимов "сварка-резка", и переключатель 12 регулировки тока при сварке.

Выходы коммутатора 10 соединены со входами выпрямительного блока 13, выходы которого соединены, в свою очередь, со входами блока 14 управления и защиты, включающего устройство ограничения тока холостого хода, выполненного в виде релейной схемы, и устройство управления запуском (Фиг.3).

Первый выход блока 14 управления соединен через разъем 15 с электрододержателем 16 сварочного электрода 17. Второй выход блока 14 соединен через разъем 18 с деталью 19, обрабатываемой при сварке. Третий выход блока 14 управления и защиты электрически соединен через разъем 20 и кабель-шланг 21 с плазменным резаком 22. Кабель-шланг 21 пневматически связан с источником сжатого воздуха (на чертеже не показан). Четвертый выход блока 14 соединен через разъем 23 с деталью 24, обрабатываемой при плазменной резке.

Коммутатор 10 содержит переключатель 11 режимов "сварка-резка" и переключатель 12 регулировки тока в режиме "сварка" (Фиг.2). Переключатель 12 позволяет собрать из секций 4 и 5 вторичной обмотки два режима по току сварки. При первом режиме обеспечивается соединение "звезда" - "треугольник", а при втором режиме "звезда" - "звезда". Переключатель 12 выполнен из трех контактных групп 25.1, 25.2 и 25.3 (для каждой их фаз). Управление переключателем 12 может быть ручное или электрическое.

Переключатель 11 позволяет собрать секции вторичных обмоток для работы плазменного резака 22 - режим резка. Он подключает дополнительно секции 6 вторичной обмотки к секциям 4 и 5, переключатель 12 при этом должен быть в положении "звезда" - "треугольник". Таким образом, коммутируется общая схема "звезда" - "треугольник", где к каждой стороне треугольника последовательно соединены соответствующие секции 4, 5 и 6 вторичной обмотки. Переключатель 11 выполнен из трех контактных групп 26.1, 26.2 и 26.3 (для каждой из фаз). Управление переключателем 11 может быть ручное или электрическое.

Выпрямительный блок 13 выполнен по общеизвестной трехфазной мостовой схеме, на выходе установлен варистор (на чертеже не показан) для устранения бросков напряжения, возникающих в обмотках при резком изменении тока.

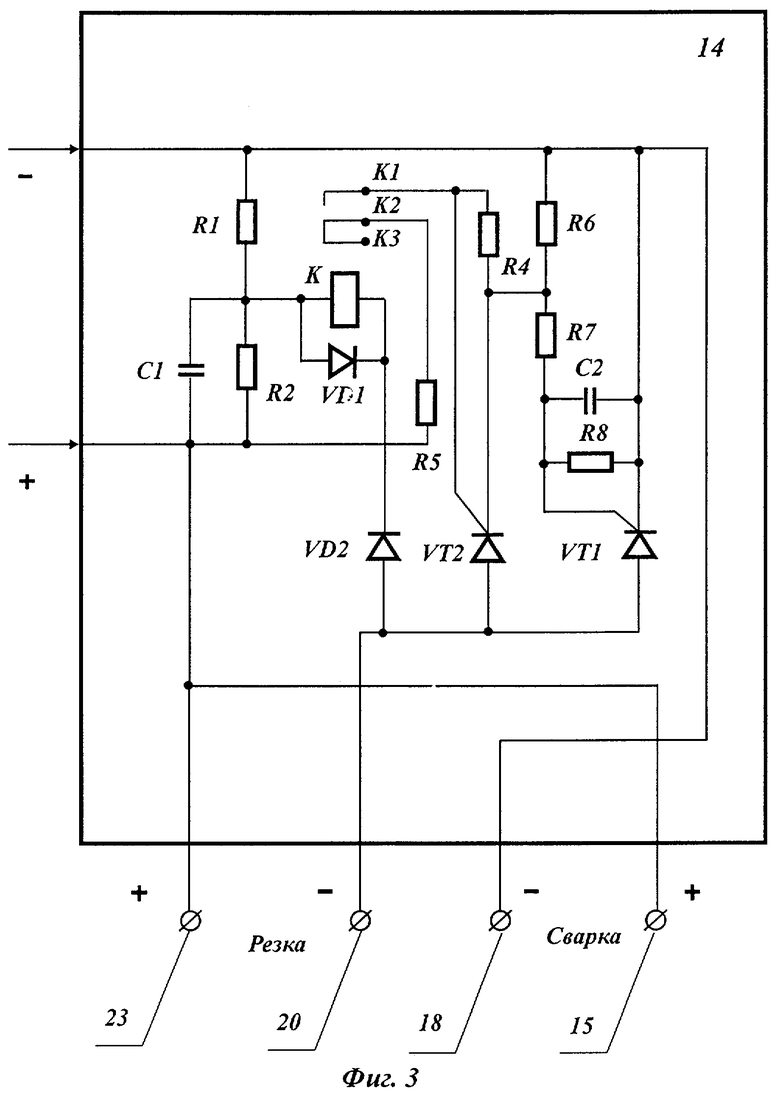

Блок 14 управления и защиты может быть выполнен на тиристорах (Фиг.3). Блок имеет два входа, на первый вход подается "-", а на второй "+" с выпрямительного блока 13. В режиме "сварка" выпрямленное напряжение напрямую подключено к первому и второму выходам блока 14 и соответственно к разъемам 15 и 18, причем "+" подается на разъем 15, а "-" подается на разъем 18. В режиме "резка" цепь поджига плазменной дуги и питания плазменного резака обеспечивается силовыми тиристорами VT1 и VT2.

Схема включения тиристора VT2 содержит последовательно соединенные резисторы R1 и R2, параллельно которому включен конденсатор С1, причем свободный вывод резистора R1 подключен к "-", а свободный вывод резистора R2 - к "+". Катушка реле К, параллельно которой включен диод VD1, соединена последовательно с диодом VD2, свободный вывод реле подключен к общей точке соединения резисторов R1 и R2. Положительные электроды диода VD2, тиристоров VT1 и VT2, объединены и являются третьим выходом блока 14, который соединен с разъемом 20. Управляющий электрод тиристора VT2 соединен через нормально разомкнутые контакты К2 и К2 реле К, резистор R5 к "+". Управляющий электрод тиристора VT1 через последовательно соединенные резисторы R7 и R6, а также параллельно соединенные С2 и R8 подключен к "-". Отрицательный электрод тиристора VT2 соединен с общей точкой резисторов R6 и R7, а через резистор R4 с контактом К1. Отрицательный электрод тиристора VT1 соединен с "-". Блок 14 управления и защиты может быть выполнен на другой элементной базе, в частности, на силовом программно управляемом модуле.

Блок 14 управления и защиты содержит также логическую схему, получающую сигнал от датчиков наличия соединительных сварочных кабелей и кабель-шланга, расположенных в разъемах 15, 18, 20, 23 и датчиков положения (состояния) переключателей 11 и 12. Данная логическая схема при неправильном подключении кабелей или неправильном положении переключателей 11 и 12 блокирует подачу питающего напряжения на силовой трансформатор 1. Схема и датчики на чертеже не показаны.

Устройство работает следующим образом.

Для работы в режиме сварки устанавливают переключатель 11 режимов "сварка-резка" в положение "сварка", при этом секция 5 вторичной обмотки подключается к секции 4 вторичной обмотки, а секция 6 вторичной обмотки отключается. Переключатель 12 позволяет собрать из секций 4 и 5 вторичной обмотки два режима по току сварки. При первом режиме обеспечивается соединение "звезда" - "треугольник", а при втором режиме "звезда" - "звезда". Первый режим обеспечивает сварочные токи в диапазоне 135-315 А, а второй режим 70-190 А. Напряжение холостого хода около 30 В. Напряжение, снимаемое со вторичных обмоток, поступает на выпрямительный блок 13, выпрямляется, затем подается в блок 14 управления и защиты. В блоке 14 управления и защиты "-" поступает на второй выход, а "+" - на первый выход и соответственно на разъемы 18 и 15, к которым крепятся сварочные кабели. Тем самым обеспечивается питание сварочной дуги. Режим сварки металлической детали 19 плавящимся электродом 17, закрепленным в электрододержателе 16 можно дополнительно регулировать с помощью винта 7, который изменяет взаимное положение первичной обмотки 3, секции 5 вторичной обмотки относительно стационарной секции 4 вторичной обмотки. Это позволяет изменять наклон вольтамперной характеристики источника питания и устанавливать необходимую эластичность сварочной дуги, устойчивость и стабильность режима сварки в зависимости от марки электрода, толщины и вида свариваемого металла.

Для работы в режиме резки переключатель 12 устанавливают в положение "звезда" - "треугольник", а переключатель 11 в положение "резка". Таким образом, коммутируется общая схема "звезда" - "треугольник", где в каждой стороне треугольника последовательно соединены соответствующие секции 4, 5 и 6 вторичной обмотки. При этом напряжение на выходе достигает необходимого значения для поджига плазменной дуги 190-250 В. Данное напряжение поступает на выпрямительный блок 13, выпрямляется и подается на первый и второй входы блока 14 управления и защиты. Затем напряжение поступает на разъемы 20 и 23. С разъема 20 "-" напряжения подают через кабель-шланг на плазменный резак, а "+" напряжения с разъема 23 - на разрезаемую деталь 24.

Тиристорная схема управления обеспечивает три основных режима работы. Первый режим - "ждущий". Он обеспечивает безопасность плазморезчика. В этом режиме тиристор VT2 закрыт и на разъеме 20 напряжение отсутствует. Если плазморезчик случайно одной рукой закоротит цепь сопло - электрод плазменного резака 22 с контактным способом поджига плазменной дуги, а другой рукой коснется детали 24, то через него потечет ток, ограниченный сопротивлением R1 и сопротивлением обмотки реле К. Подбором величины сопротивления резистора R1, а также с учетом того, что человеческое тело даже в неблагоприятных условиях (дождь, сырость) имеет сопротивление десятки КОм, устанавливают необходимый порог срабатывания реле К. В этом случае реле не срабатывает и силовые элементы - тиристор VT1 и VT2 не включаются, металлические элементы плазменного резака 22 (сопло, электрод) обесточены.

Второй режим - режим "дежурной" дуги. Для осуществления поджига дуги плазморезчик кратковременно (0.5-1.0 с) нажимает на плазменный резак 22, опирающийся соплом на деталь 24, при этом замыкаются сопло и электрод. Сопротивление цепи деталь, сопло и электрод близко к нулю.

Общее сопротивление цепи R1, обмотка реле К, кабель-шланг, электрод, сопло, металлическая деталь оказывается достаточно малым, и ток в цепи приводит к срабатыванию реле К. Контакты К1 и К2 замыкаются и обеспечивают подачу от "+" через резистор R5 управляющего сигнала, открывающего тиристор VT2. Ток в режиме поджига дуги ограничивается сопротивлением R6, выбранного из расчета тока, необходимого для стабильного поджига дуги. Обычно это составляет 40-50 А. Введение гасящего сопротивления R6 позволяет поджечь "дежурную" плазменную дугу, устранив при этом ток короткого замыкания, который может достигать 500-1000 А.

Третий режим - рабочий режим плазменной резки. При открытом тиристоре VT2 создается возможность протекания тока по цепи управления тиристором VT1, от "-" через цепочку С2, R8 и R7. Через некоторое время, определяемое постоянное времени RC - цепочки, ток достигнет порогового значения и напряжения на управляющем электроде окажется достаточным для включения VT1. Включенный тиристор VT1 шунтирует управляющие цепи тиристора VT2, он закрывается. Зажигается рабочая плазменная дуга, режим выходит на рабочую точку с рабочими значениями напряжения и тока.

Рабочая плазменная дуга горит между электродом и разрезаемым металлом. Сжатый воздух, подаваемый через кабель-шланг 21 в плазменный резак 22 охлаждает сопло и электрод, а также обеспечивает процесс плазмообразования и формирует необходимую форму факела плазменной дуги. По окончании резки плазменный резак 22 отводят от металлической детали 24, дуга обрывается. Тиристорная схема управления переходит в "ждущий" режим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1997 |

|

RU2116174C1 |

| КОНТАКТНО-ДУГОВОЙ СВАРОЧНЫЙ АППАРАТ И СПОСОБ НАМОТКИ ЕГО ТОРОИДАЛЬНОГО СИЛОВОГО ТРАНСФОРМАТОРА | 1993 |

|

RU2111097C1 |

| ОГРАНИЧИТЕЛЬ НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ СВАРОЧНОЙ ДУГИ | 2004 |

|

RU2276634C1 |

| СВАРОЧНЫЙ ТРАНСФОРМАТОР | 1992 |

|

RU2006087C1 |

| Источник питания для дуговой сварки | 1990 |

|

SU1738521A1 |

| ВЫПРЯМИТЕЛЬ ДЛЯ ДВУХРВЖИ1-4НОЙ СВАРКИ | 1980 |

|

SU825287A1 |

| Установка для плазменной сварки | 1988 |

|

SU1623846A1 |

| Устройство для ограничения напряжения холостого хода сварочного трансформатора | 1974 |

|

SU569412A1 |

| Устройство для двухпостовой импульсно-дуговой сварки | 1979 |

|

SU992144A1 |

| Ограничитель напряжения холостого хода сварочного трансформатора | 1977 |

|

SU743807A1 |

Изобретение относится к области сварки, в частности к устройству для сварки и резки металла, и может найти применение в различных отраслях машиностроения. Устройство содержит источник питания с силовым трансформатором, включающим магнитопровод, на котором размещены первичная и вторичная обмотки трансформатора, одна из которых установлена с возможностью перемещения относительно другой. Часть витков вторичной обмотки расположена на первичной обмотке и выходы обмоток подсоединены к соответствующим входам коммутатора, оснащенного переключателем регулировки тока при сварке, плазменный резак и блок управления и защиты. Блок управления и защиты включает устройство ограничения тока холостого хода при плазменной резке и устройство управления запуском. Входы блока управления запуском соединены с выходами выпрямительного блока, а каждый из выходов - выполнен с возможностью подсоединения соответственно к держателю сварочного электрода, детали, обрабатываемой при сварке, плазменному резаку и детали, обрабатываемой при плазменной резке. Вторичная обмотка имеет дополнительную обмотку, расположенную на первичной обмотке, и ее выход подсоединен к соответствующему входу коммутатора, оснащенного переключателем режимов "сварка-резка". Дополнительная обмотка выполнена, как минимум, из одного витка. Устройство имеет также компрессор, пневматически связанный с плазменным резаком. С помощью заявляемой установки помимо сварки стандартными электродами возможна качественная плазменная резка металла с сохранением плавного и тонкого регулирования сварочного тока в процессе сварки. 2 з.п. ф-лы, 3 ил.

| US 4918285 A, 17.04.1990 | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| Проспект-каталог продукции на электросварочное оборудование завода "Искра" | |||

| г.Новоутинск, Свердловская обл., 2002 | |||

| RU 2060125 С1, 20.05.1996 | |||

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1991 |

|

RU2054346C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДЛЯ ПИТАНИЯ ПЛАЗМОТРОНА | 1991 |

|

RU2022736C1 |

| ПЛАЗМЕННАЯ СИСТЕМА И СПОСОБ ЕЕ РАБОТЫ | 1998 |

|

RU2143963C1 |

| JP 9182960A, 15.07.1997. | |||

Авторы

Даты

2005-07-20—Публикация

2003-11-26—Подача