Изобретение относится к трубопрокатному производству, а именно к конструкции технологического инструмента, в частности дорнов для пилигримовой прокатки горячекатаных труб.

Известен дорн для пилигримовой прокатки горячекатаных труб, выполненный из теплостойкой износостойкой стали, состоящий из замковой, рабочей и направляющей частей. Замковая часть дорна, служит для крепления в замке подающего аппарата. Рабочая часть дорна выбирается из максимальной длины гильзы и ширины дорнового кольца. Направляющая часть дорна необходима для затравки в начале прокатки, величина (протяженность) которой зависит от пути отката подающего аппарата и концевого конуса длиной 30-50 мм (Данилов Ф.А., Глейберг А.З., Балакин В.Г. Горячая прокатка труб. Металлургиздат, 1962, с.332-333).

Недостаток такого дорна - повышенный расход дорогостоящей теплостойкой износостойкой стали марки 25Х2М1Ф, которая плохо стоит против повышенных давлений ударного действия (замковая часть дорна). Направляющую часть дорна, которая не испытывает деформационных нагрузок, а служит для схождения переднего конца трубы в момент затравки без образования дефектов в виде вмятин от валков пилигримового стана, можно выполнять из менее теплостойкой износостойкой стали (например 12Х1МФ или 40Х).

Наиболее близким к предлагаемому изобретению техническим решением является дорн, состоящий из замковой, рабочей и направляющей частей, выполненных из теплостойкой износостойкой стали с разным уковом, который увеличивается от направляющей части к замковой с отношеним величин максимальной уковки к минимальной 1.26-1,56 (патент РФ №2055660 от 10.03.96г., Бюл.№7).

Недостатком данного дорна является сложность технологии ковки и повышенный расход дорогостоящей теплостойкой износостойкой стали.

Задача изобретения - снижение стоимости дорна при сохранении его стойкости.

Поставленная цель достигается тем, что в известном дорне, состоящем из замковой, рабочей и направляющей частей, выполненных из износостойкой стали с линейным увеличением уковки от направляющей к замковой части, при этом замковая и рабочая части дорна выполнены из теплостойкой стали, направляющая часть дорна выполнена из менее теплостойкой стали, а рабочая и направляющая части выполнены из сталей с близкими коэффициентами линейного расширения и одинаковым режимом термической обработки, направляющая часть составляет 0,3-0,35 общей длины дорна, замковая и рабочая части дорна выполнены из стали 25Х2М1Ф, а направляющая часть дорна выполнена из стали 12Х1МФ.

Замковая часть дорна служит для крепления дорна в замке подающего аппарата, должна обладать высокой стойкостью против трения и повышенных давлений ударного действия, определяется конструктивно. Рабочая часть дорна выбирается из максимальной длины гильзы и ширины дорнового кольца, в процессе работы испытывает циклические нагревы до 600-700°С с последующими охлаждениями до 100°С в ваннах с водой и смазкой, а также давления до 400-500 тонн в зависимости от геометрических размеров прокатываемых труб. Направляющая часть дорна необходима для затравки в начале прокатки, величина (протяженность) которой зависит от пути отката подающего аппарата и концевого конуса длиной 30-50 мм. Величину направляющей части дорна определяют по формуле

Lн=ωср{(r0+rn)/2θб+rnθn}+Lk,

где ωср - средний коэффициент опережения по всей дуге рабочей части калибра, равный 1,15-1,2;

r0 - начальный радиус гребня пилигримового калибра, мм;

rn - радиус полирующей части калибра, мм;

θб - угол переднего конуса (бойка), радиан;

Lк - длина конического участка дорна.

Напровляющая часть дорна на трубопрокатных установках для прокатки труб большого и среднего диаметров должна иметь длину в зависимости от геометрических размеров труб от 1250 до 1500 мм, т.е. (0,3-0,35) от общей длины дорна.

Такое решение позволяет заменить на направляющей части дорна дорогостоящую износостойкую теплостойкую сталь на менее теплостойкую с приблизительно одинаковым режимом термической обработки и коэффициентами линейного расширения, а следовательно, значительно снизить стоимость дорнов при неизменной их стойкости.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый дорн для пилигримовой прокатки горячекатаных труб отличается тем, что направляющая часть дорна выполнена из менее теплостойкой стали, а рабочая и направляющая части выполнены из сталей с близкими коэффициентами линейного расширения и одинаковым режимом термической обработки, направляющая часть составляет 0,3-0,35 общей длины дорна, замковая и рабочая части дорна выполнены из стали 25Х2М1Ф, а направляющая часть дорна выполнена из стали 12Х1МФ. Таким образом, заявляемый дорн соответствует критерию изобретения "новизна".

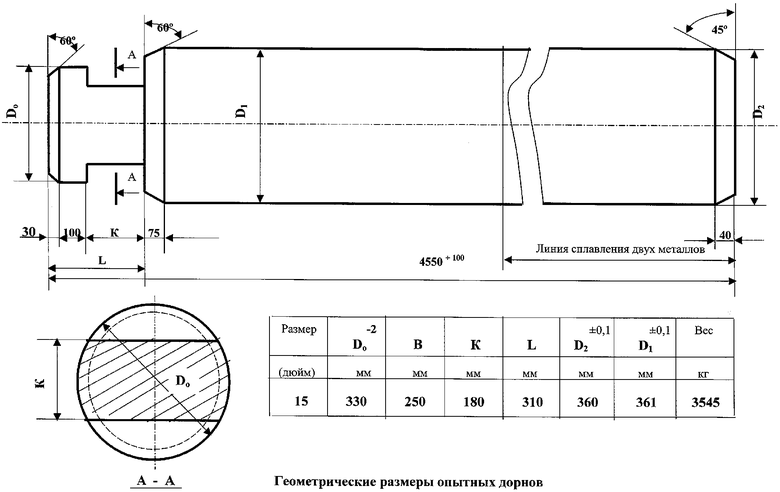

Конструкция дорна представлена на чертеже.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Опытные дорны были изготовлены на Пермском заводе "Камасталь" и испытаны на ОАО "ЧТПЗ" при прокатке труб размером 377×9 мм. Опытные дорны размером (диаметром) 361/362 мм в количестве 4-х штук были отлиты, откованы и механически обработаны на размер 380×4700 мм (черновые размеры заготовки) по следующей технологии. Были отлиты 4 слитка ЭШП размером 600-630×2100-2200 мм. Донная часть слитков на 2/3 высоты (1400-1500 мм) заплавлялась сталью 25Х2М1Ф, а затем сталью 12Х1МФ. Слитки нагревались до температуры пластичности и на радиально-ковочной машине ковались в заготовки - поковки размером 400х5000 мм, которые обрабатывались в черновые заготовки размером 380х4700 мм и поставлялись на ОАО "ЧТПЗ". На ОАО "ЧТПЗ" дорновые заготовки подвергались термической обработке в вертикальных шахтных печах (ТИ 158-Тр.ТБ1-13-2000 "Термическая обработка дорнов из стали 25Х2М1Ф"). Твердость дорнов после термической обработки на замковой и рабочей части составила 3,2 -3,5 мм в диаметре отпечатка по Бринеллю или 328 - 255НВ (по ТИ 158 - Тр. ТБ1 - 13 -2000 - 3,5-3,8 или 302-255). После термической обработки дорновая заготовка была обработана (обточена) на чистовой размер (см. чертеж) 361/362×4550 мм. После механической обработки дорны шлифовались. Параллельно было изготовлено 6 новых дорнов существующей конструкции диаметром 361/362 мм из стали 25Х2М1Ф. По пять дорнов (два новой и три существующей конструкции) были выданы на пилигримовые станы №1 и №2 для прокатки труб размером 377х9 мм. Дорны эксплуатировались до выхода из строя по продольным трещинам. Стойкость опытных дорнов составила от 1080 до 1160 тонн труб при среднем расходе 3,15 кг/тн. Стойкость дорнов существующей конструкции составил от 1050 до 1200 тонн при среднем расходе 3,12 кг/тн.

Таким образом, стойкость дорнов опытной конструкции находится на одном уровне с дорнами существующей конструкции.

Использование предлагаемой конструкции дорнов для пилигримовой прокатки горячекатаных труб большого и среднего диаметров позволяет значительно снизить их стоимость за счет выполнения направляющей части дорна из менее теплостойкой стали, а следовательно, снизить стоимость технологического инструмента (дорнов) и стоимость передела горячекатаных труб на ТПА с пилигримовыми станами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

Изобретение относится к трубопрокатному производству, а именно к конструкции технологического инструмента, в частности дорнов для пилигримовой прокатки горячекатаных труб. Дорн для пилигримовой прокатки труб состоит из замковой, рабочей и направляющей частей и выполнен из теплостойкой износостойкой стали с линейным увеличением уковки от направляющей к замковой части, направляющая часть, составляющая 0,3-0,35 общей длины дорна, выполнена из менее теплостойкой стали с одинаковым режимом термической обработки и близкими коэффициентом линейного расширения. Изобретение обеспечивает значительное снижение стоимости дорнов для пилигримовой прокатки горячекатаных труб большого и среднего диаметров за счет выполнения направляющей части дорна из менее теплостойкой и менее дорогой стали, а следовательно, снижение стоимость передела горячекатаных труб на ТПА с пилигримовыми станами. 2 з.п. ф-лы, 1 ил.

| RU 2055660 C1, 10.03.1996.SU 1359032 A1, 15.12.1987.US 6260396 B1, 17.07.2001.EP 1155754 A3, 21.11.2001. |

Авторы

Даты

2006-01-27—Публикация

2004-02-04—Подача