Изобретение относится к трубопрокатному производству, а именно, к способу изготовления технологического инструмента пилигримовых станов, в частности, составных дорнов для прокатки горячекатаных труб большого и среднего диаметров (325-550) мм с разными толщинами стенок.

Известен способ изготовления и эксплуатации дорнов пилигримовых станов для пилигримовой прокатки горячекатаных труб, включающий отливку слитков из стали марки СД2 (25Х2М1Ф), ковку их в цилиндрические заготовки (поковки) размером 325-570х 5000 мм с уковом 2,25-2,50, черновую механическую обработку с припуском по диаметру 10-15 мм с учетом поводки поковок при термической обработке, термическую обработку дорновых заготовок, механическую обработку дорнов на чистовой размер с последующей обкаткой или шлифовкой поверхности и эксплуатацию их до выхода из строя по сетке разгарных трещин (патент RU №2055660, Кл. B21B 21/00, 10.03.1992).

Недостатком данного способа является то, что дорны с содержанием углерода 0,24-0,32 выходят из строя в основном из-за поверхностных разгарных трещин, а также неравномерного истирания по длине (потеря геометрических размеров). Недостатками данного способа изготовления дорнов является также трудоемкость изготовления их ковкой на прессах с последующей механической обработкой, термической обработкой, чистовой механической обработкой и обкаткой роликом рабочей поверхности дорна, повышенный расход дорогостоящей теплостойкой износостойкой стали марки 25Х2М1Ф или теплостойкой стали с соотношением компонентов: углерод - 0,15-0,23%; марганец - 0,5-0,85%; хром - 2,8-3,3%; ванадий - 0,10-0,25%; ниобий - 0,01-0,015%; азот - 0,005-0,015%; железо - остальное, при этом суммарное процентное содержание Mn+Cr должно быть не менее 3,7% (патент RU №2081199, Кл. С22С 38/26, 10.06.1997). Данные дорна используют для прокатки горячекатаных труб разного сортамента с допусками по стенке в зависимости от нормативно-технической документации.

В трубной промышленности известен способ изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф) для производства горячекатаных труб большого и среднего диаметров, включающий ковку, термическую обработку дорновых заготовок с получением на поверхности слоя сорбита глубиной 40-50 мм, при эксплуатации до начала интенсивного образования сетки разгарных трещин дорны перетачивают на меньший диаметр до появления в микроструктуре сорбита и отдельных участков перлита, величину которого определяют из выражения Dn=Dн-2Δ, где Dn - минимальный диаметр дорна после переточки, мм; Dн - начальный диаметр дорна после изготовления, мм; Δ - толщина поверхностного слоя дорна, имеющая структуру сорбита, мм. Первую переточку дорнов на меньший диаметр производят через 0,75-0,80, вторую через 0,5-0,55, а третью через 0,3-0,35 их средней первоначальной стойкости, после третьей переточки дорны эксплуатируют до выхода из строя, а величину съема металла по диаметру за каждую последующую переточку увеличивают в 1,2-1,3 раза (патент RU №2238810, Кл. B21B 21/00, C21D 9/28, 27.10.2004).

Несмотря на увеличение стойкости дорнов более чем в 1,5 раза, недостатками данного способа изготовления и эксплуатации дорнов является также трудоемкость изготовления и повышенный расход дорогостоящей теплостойкой износостойкой стали марки 25Х2М1Ф.

Известен способ изготовления дорнов для горячей пилигримовой прокатки труб, включающий изготовление сердечников с хвостовиками сплошного сечения с наружной поверхностью концов в виде усеченных конусов, соединяемых меньшими основаниями, и плотно сопряженные с сердечниками гильзы (авт. свид. СССР №480319, Кл. B21B 25/00, 1973).

Недостатками данного способа изготовления дорнов являются повышенный расход материала сердечника, необходимость точного определения размеров исходной гильзы при посаде оболочки, сползание оболочки в процессе эксплуатации (прокатки) от осевых подпирающих усилий.

В трубной промышленности известен также дорн, внутренняя полость которого выполнена переменной конусности по длине, диаметр у торца направляющей части составляет 0,78-0,85 наружного диаметра дорна и 0,42-0,69 в конце участка, расположенного от торца на расстоянии 0,30-0,35 суммы длин рабочей и направляющих частей дорна, а у хвостовика соотношение диаметра полости и наружного диаметра дорна составляет 0,19-0,29 (авт. свид. СССР №1342547, бюл. №37, 1987).

Недостатками данной конструкции дорна является сложность его изготовления и повышенный расход дорогостоящего металла. Для дорнов наружным диаметром 409/410 мм для прокатки труб размером 426×9-10 мм разница конусов внутреннего диаметра по длине дорна согласно авторскому свидетельству должна составлять ≈200 мм. Такую дорновую заготовку на ТПУ 8-16″ с пилигримовыми станами прокатать невозможно, т.к. максимальная разность между внутренним диаметром гильзы и диаметром дорна, т.е. редуцирование, не должна превышать 40-45 мм. Данные дорна можно изготовить только ковкой с последующим сверлением и расточкой на заданные размеры, а это, в свою очередь, приведет к потере «30% металла в стружку. В процессе механической обработки замковой части полых дорновых заготовок, с переменной внутренней конусностью вдоль всей дорновой заготовки, получим переменную площадь вдоль замка, а в некоторых случаях, при фрезеровании щечек у торца замковой части, примыкающей к рабочей части, можно получить сквозное отверстие, что приведет к ослаблению данного сечения и неравномерности износа замковой части дорна.

Наиболее близким техническим решением является составной дорн, сердечник которого имеет сквозной осевой канал и снабжен насаженным на него во взаимодействии с кольцевым выступом упорным кольцом, под которое в торце стенки рабочей части выполнено углубление, наружный диаметр сердечника составляет 0,7-0,75, а диаметр его осевого канала 0,3-0,4 от наружного диаметра рабочей части дорна (авт. свид. СССР №719720, бюл. №9,1980).

Недостатком данной конструкции дорна является сложность изготовления, а именно, изготовление способом ковки заготовки из стали марки 25Х2М1Ф с последующей механической обработкой и сверлением сквозного отверстия, изготовление специального упорного кольца, нагрев заготовки из стали марки 25Х2М1Ф до температуры пластичности, прошивку ее в стане поперечно-винтовой прокатки в гильзу и прокатку (накатку) гильзы на пилигримовом стане на данный сердечник, с последующей механической обработкой на заданный размер. Так как, прокатка (накатка) гильзы на сердечник происходит в валках с овальным калибром или в валках с тангенциальными выпусками, то плотной посадки цилиндрической рубашки по всему периметру сердечника не достигается. В процессе прокатки труб на дорнах данной конструкции происходит интенсивный нагрев цилиндрической части (рубашки), которая сползает с сердечника за счет сил трения, возникающих при прокатке и извлечении дорна из трубы.

Задачей предложенного способа является разработка оптимальной конструкции составных дорнов, способа их изготовления и, в частности, составных дорнов максимальной металлоемкости, дорновые заготовки для изготовления которых можно производить в условиях ОАО «ЧТПЗ», т.е. на пилигримовых установках, с последующим изготовлением из них составных дорнов для пилигримовой прокатки горячекатаных труб большого и среднего диаметров, снижение расхода теплостойкой износостойкой стали за счет многократного использования сердечников, изготовленных из отбракованных сплошных дорнов существующей конструкции, снижение стоимости дорнов при одновременном увеличении их стойкости, а, следовательно, снижение стоимости передела горячекатаных труб большого и среднего диаметров на ТПУ с пилигримовыми станами.

Технический результат достигается тем, что в известном способе изготовления и составных дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров, характеризующимся тем, что изготавливают сплошные сердечники из отбракованных сплошных дорнов путем их переточки с выполнением головной - замковой части, рабочей части и направляющей части, при этом рабочая часть состоит из цилиндрической части, выполненной под дорновое кольцо, диаметр которого равен диаметру дорна, и конусной части, диаметр большего основания которой равен диаметру дорна, а диаметр меньшего - диаметру рабочей части сердечника, направляющая часть состоит из цилиндрической части и концевого конуса, нагревают кованые заготовки или слитки-заготовки ЭШП или заготовки, полученные из годных частей отбракованных дорнов диаметром 400-500 мм, из стали 25Х2М1Ф до температуры пластичности и прошивают их в стане поперечно-винтовой прокатки в гильзы, внутренний диаметр которых больше большего основания концевого конуса направляющей части сердечника на 15-20 мм, насаживают гильзу на сердечник и на пилигримовом стане проводят прокатку - накатку гильз на сердечники с образованием составных дорновых заготовок, проводят термическую обработку составных дорновых заготовок с получением на поверхностях рубашек сорбита глубиной 40-50 мм и механическую обработку составных дорновых заготовок в составные дорны, причем длина цилиндрической рабочей части сердечника составляет Lц=(9,027-0,030)Lд, где Lд- длина дорна, длина конусной рабочей части сердечника составляет Lк=(0,05-0,06)Lд, диаметр цилиндрических рабочей и направляющей частей составляет (0,23-0,28)Dд где Dд - наружный диаметр дорна, длина концевого конуса сердечника составляет (0,06 - 0,07)Lд, диаметр меньшего основания концевого конуса сердечника равен диаметру рабочей части сердечника Dс, диаметр его большего основания составляет (1,04-1,05)Dс., а конец большего основания выполняют по радиусу R=20-25 мм, а по центру конусной замковой части выполняют углубление, имеющее форму прямоугольника шириной (0,015-0,020)Lд и глубиной h=(0,10-0,15)Dс, где большие значения относятся к сердечникам большего диаметра.

Замковая часть дорна, служит для крепления дорна в замке подающего аппарата, должна обладать высокой стойкостью против трения и повышенных нагрузок ударного действия, определяется конструктивно. Рабочая часть дорна выбирается из максимальной длины гильзы и ширины дорнового кольца, в процессе работы испытывает циклические нагревы до 600-700°C, с последующими охлаждениями до 100°С в ваннах с водой и смазкой, а также давления до 400-500 тонн, в зависимости от геометрических размеров прокатываемых труб. Направляющая часть дорна необходима для затравки в начале прокатки, величина (протяженность) которой зависит от пути отката подающего аппарата и концевого конуса длиной 20-50 мм.

Направляющая часть дорна на трубопрокатных установках для прокатки труб большого и среднего диаметров должна иметь длину, в зависимости от геометрических размеров труб, от 1250 до 1450 мм, т.е. (0,27-0,32) от общей длины дорна.

Сопоставительный анализ заявляемого способа изготовления составных дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров с прототипом показывает, что рабочая часть состоит из цилиндрической части, выполненной под дорновое кольцо, диаметр которого равен диаметру дорна, и конусной части, диаметр большего основания которой равен диаметру дорна, а диаметр меньшего -диаметру рабочей части сердечника, направляющая часть состоит из цилиндрической части и концевого конуса, нагревают кованые заготовки или слитки-заготовки ЭШП или заготовки, полученные из годных частей отбракованных дорнов диаметром 400-500 мм, из стали 25Х2М1Ф до температуры пластичности и прошивают их в стане поперечно-винтовой прокатки в гильзы, внутренний диаметр которых больше большего основания концевого конуса направляющей части сердечника на 15-20 мм, насаживают гильзу на сердечник и на пилигримовом стане проводят прокатку - накатку гильз на сердечники с образованием составных дорновых заготовок, проводят термическую обработку составных дорновых заготовок с получением на поверхностях рубашек сорбита глубиной 40-50 мм и механическую обработку составных дорновых заготовок в составные дорны, причем длина цилиндрической рабочей части сердечника составляет Lц=(9,027-0,030)Lд, где Lд - длина дорна, длина конусной рабочей части сердечника составляет Lк=(0,05-0,06)Lд, диаметр цилиндрических рабочей и направляющей частей составляет (0,23-0,28)Dд, где Dд - наружный диаметр дорна, длина концевого конуса сердечника составляет (0,06-0,07)Lд, диаметр меньшего основания концевого конуса сердечника равен диаметру рабочей части сердечника Dс, диаметр его большего основания составляет (1,04-1,05)Dс, а конец большего основания выполняют по радиусу R=20-25 мм, а по центру конусной замковой части выполняют углубление, имеющее форму прямоугольника шириной (0,015-0,020)Lд и глубиной h=(0,10-0,15)Dс, где большие значения относятся к сердечникам большего диаметра. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого способа изготовления составных дорнов для производства горячекатаных труб большого и среднего диаметров не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности «изобретательский уровень».

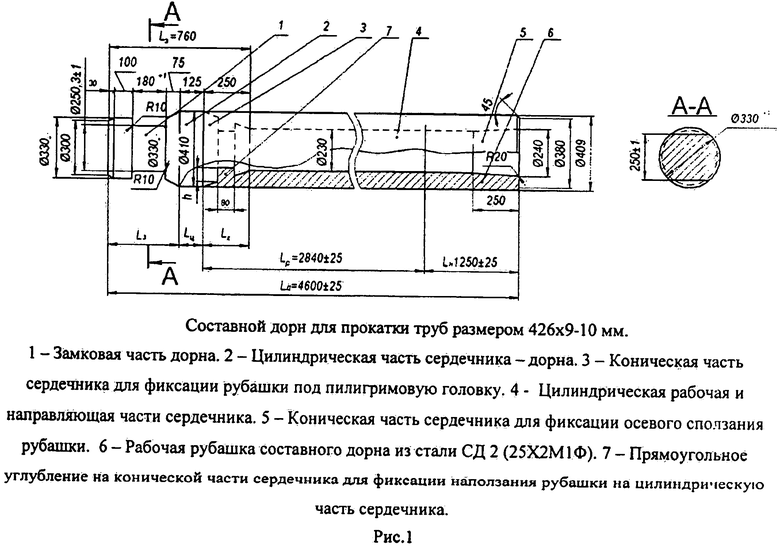

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16″ ОАО «ЧТПЗ». Были изготовлены и испытаны два опытных составных дорна для пилигримовой прокатки труб размером 426×9-10 мм. Сердечники для накатки рубашек были выполнены из отбракованных дорнов диаметром 409/410 мм в соответствии с п.п.1 и 2 формулы изобретения. Дорна со стороны замковой и цилиндрической части под дорновые кольца дефектов не имели и данные части дорнов на длине 760 мм механической обработке не подвергались. Со стороны замковой части на длине Lк=250 мм был выполнен конус, меньшее основание которого было диаметром 230 мм, а большее основание равно диаметру дорна, т.е. 410 мм. По центру конусной части было выполнено углубление, имеющее форму прямоугольника шириной 80 мм и глубиной h=25 мм. Цилиндрический участок рабочей и направляющей частей сердечника имели диаметр 230 мм. На конце направляющей части сердечника на длине 250 мм для исключения сползания рубашки (осевой фиксации) в процессе прокатки выполнен конус, большее основание которого было 240 мм, а для лучшего одевания гильзы на сердечник конец большего основания выполнен по радиусу R=20 мм. Для рубашек были использованы кованые заготовки размером 600×100×1500 мм из стали марки 25Х2М1Ф. Заготовки были нагреты в методической печи до температуры 1270°C, прошиты в стане поперечно-винтовой прокатки в гильзы размером 610хвн.290×1800 мм. Гильзы были поочередно насажены на сердечники и прокатаны в калибре 434 мм в составные дорновые заготовки. Сначала процесс прокатки проводили в калибре 440 мм за счет разведения валков. В процессе прокатки получили составные дорновые заготовки диаметром 432-434 мм. Рубашки были не полностью накатаны на конусную часть хвостовиков. Затем свели валки и повторно произвели прокатку - обкатку рубашек в калибре 434 мм. Рубашки полностью накатались на замковую часть и конус сердечников. После прокатки и охлаждения составных дорновых заготовок были произведены замеры. Диаметр дорновых заготовок составил 426-430 мм. Дорновые заготовки были подвергнуты термической обработке. Затем дорновые заготовки были подрезаны с концов на длину 4585 мм, из которых после механической обработки (обточки) были изготовлены два дорна с геометрическими размерами согласно п.1 формулы изобретения.

Толщина стенок рубашек составила 90 мм, что соответствует п.1 формулы изобретения для дорнов данного размера. Составной дорн и его геометрические размеры для прокатки труб размером 426×9-10 мм представлен на рис.1. Опытные дорна были выданы на пилиг-римовый стан №2, где в комплекте с 2-мя сплошными дорнами из стали марки 25Х2М1Ф проходили испытания. Данные по прокатке труб и стойкости дорнов пилигримового стана, изготовленных по существующей и предлагаемой технологиям приведены в таблице 1. Из таблицы 1 видно, что на сплошных дорнах размером 409/410 мм из стали 25Х2М1Ф до начала образования сетки разгарный трещин прокатано 2500 тонн труб размером 426×10 мм. Потом дорна были переточены на размер 390/391 мм, на которых до начала образования сетки разгарных трещин прокатано 1000 тонн труб размером 426×20 мм. После этого дорна были переточены на размер 360/361 мм, на которых было прокатано 860 тонн труб размером 377×9 мм. Затем дорна были отбракованы по грубой сетке разгарных трещин и отсутствия слоя сорбита при дальнейшей переточке. Суммарное количество прокатанных труб на двух дорнах, изготовленных по существующей технологии, составило 4360 тонн. Вес двух поковок для изготовления дорнов составил 10400 кг. Удельный расход дорновой стали марки СД2 для прокатки одной тонны труб составил 2,39 кг. По предлагаемой технологии на составных дорнах размером 409/410 мм было прокатано 2700 тонн труб размером 426×10 мм. Затем дорна были переточены на размер 399/400 мм, на которых было прокатано 950 тонн труб размером 426×15 мм. Потом дорна были переточены на размер 388/389, на которых прокатано 750 тонн труб размером 426×22 мм. Затем дорна были переточены на размер 360/361 мм. На данных дорнах было прокатано 650 тонн труб размером 377×9 мм. После дорна были переточены на размер 314/315 мм, на которых прокатано 600 тонн труб размером 325×8 мм. Так как толщина рубашки после последней переточки была 42,5 мм, из-за последующего утонения стенки рубашки было принято решение данные дорна отбраковать. С данных дорнов рубашки были удалены огневым способом и на сердечники вновь были накатаны рубашки и изготовлены составные дорна диаметром 409/410 мм. Суммарное количество прокатанных труб на двух составных дорнах, изготовленных и эксплуатируемых по предлагаемой технологии, составило 5650 тонн. Вес двух поковок для изготовления рубашек составил 6480 кг. Удельный расход дорновой стали марки СД2 для прокатки одной тонны труб составил 1,15 кг.

Таким образом, удельный расход дорновой стали марки СД2 при прокатке труб на дорнах, изготовленных и эксплуатируемых по предлагаемой технологии, сократился более чем в 2,0 раза.

Использование предлагаемого способа изготовления и эксплуатации составных дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров позволяет компенсировать неравномерный температурный разогрев наружной поверхности дорна по его длине, снизить термические напряжения по сечению дорна в процессе циклических нагревов и охлаждений их в ванне со смазкой, снизить износ, повысить их стойкость, по сравнению со сплошными дорнами, снизить расход металла на их изготовление, организовать производство их на ТПУ 8-16″ ОАО «ЧТПЗ», отказаться от поставок со стороны, снизить стоимость технологического инструмента (дорнов), а, следовательно, и стоимость передела горячекатаных труб большого и среднего диаметров на ТПУ с пилигримовыми станами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2006 |

|

RU2328354C2 |

| СПОСОБ ПЕРЕТОЧКИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 273-550 мм, И ВЫПОЛНЕННЫХ ИЗ СТАЛИ МАРКИ 25Х2М1Ф С ИСХОДНОЙ ТОЛЩИНОЙ СЛОЯ СОРБИТА НА ПОВЕРХНОСТИ 40-50 мм. | 2013 |

|

RU2537340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

Изобретение относится к изготовлению составных дорнов пилигримовых станов. Сплошные сердечники дорнов изготавливают из отбракованных сплошных дорнов путем их переточки с выполнением головной - замковой части, рабочей части и направляющей части. Рабочая часть состоит из цилиндрической и конусной частей, направляющая часть - из цилиндрической части и концевого конуса. Нагревают кованые заготовки или слитки-заготовки ЭШП или заготовки, полученные из годных частей отбракованных дорнов диаметром 400-500 мм, из стали 25Х2М1Ф до температуры пластичности и прошивают их в стане поперечно-винтовой прокатки в гильзы. Насаживают гильзу на сердечник и на пилигримовых станах проводят прокатку - накатку гильз на сердечники с образованием составных дорновых заготовок. Составные дорновые заготовки термообрабатывают с получением на поверхностях рубашек сорбита глубиной 40-50 мм и проводят механическую обработку с получением составных дорнов. Многократное использование сердечников, изготовленных из отбракованных сплошных дорнов, обеспечивает снижение расхода теплостойкой износостойкой стали. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления составных дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров, характеризующийся тем, что изготавливают сплошные сердечники из отбракованных сплошных дорнов путем их переточки с выполнением головной - замковой части, рабочей части и направляющей части, при этом рабочая часть состоит из цилиндрической части, выполненной под дорновое кольцо, диаметр которого равен диаметру дорна, и конусной части, диаметр большего основания которой равен диаметру дорна, а диаметр меньшего - диаметру рабочей части сплошного сердечника, направляющая часть состоит из цилиндрической части и концевого конуса, при этом кованые заготовки или слитки-заготовки ЭШП или заготовки, полученные из годных частей отбракованных дорнов, диаметром 400-500 мм, из стали 25Х2М1Ф нагревают до температуры пластичности и прошивают в стане поперечно-винтовой прокатки в гильзы, внутренний диаметр которых больше большего основания концевого конуса направляющей части сплошного сердечника на 15-20 мм, насаживают гильзу на сплошной сердечник и на пилигримовом стане проводят прокатку-накатку гильз на сплошные сердечники с образованием составных дорновых заготовок, проводят термическую обработку составных дорновых заготовок с получением на поверхностях рубашек сорбита глубиной 40-50 мм и далее проводят механическую обработку составных дорновых заготовок с получением составных дорнов, причем длина цилиндрической рабочей части сплошного сердечника составляет Lц=(0,027-0,030)Lд, длина конусной рабочей части сплошного сердечника составляет Lк=(0,05-0,06)Lд, где Lд - длина дорна, диаметр цилиндрических рабочей и направляющей частей сплошного сердечника составляет (0,23-0,28)Dд, где Dд - наружный диаметр дорна, длина концевого конуса сплошного сердечника составляет (0,06-0,07)Lд, диаметр меньшего основания концевого конуса сплошного сердечника равен диаметру рабочей части сплошного сердечника Dс, диаметр его большего основания составляет (1,04-1,05)Dс, а большее основание концевого конуса выполняют по радиусу R=20-25 мм.

2. Способ по п.1, отличающийся тем, что по центру конусной головной замковой части выполняют углубление, имеющее форму прямоугольника шириной (0,015-0,020)Lд и глубиной h=(0,10-0,15)Dc, причем большие значения ширины и глубины относятся к сплошным сердечникам большего диаметра.

| Составной дорн для пилигримовой прокатки труб | 1978 |

|

SU719720A1 |

| Составной дорн для пилигримовой прокатки труб | 1984 |

|

SU1219184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| ТЕПЛОСТОЙКАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2081199C1 |

| US 7201812 В2, 10.04.2007 | |||

Авторы

Даты

2014-07-20—Публикация

2012-09-10—Подача