Изобретение относится к трубопрокатному производству, а именно к способу изготовления и эксплуатации технологического инструмента, и может быть использовано при изготовлении дорнов пилигримовых станов для прокатки горячекатаных труб большого и среднего диаметров (273-550 мм).

Известен способ изготовления и эксплуатации дорнов пилигримовых станов для прокатки горячекатаных труб большого и среднего диаметров, включающий отливку слитков из стали марки СД1 (50ХН) с химическим составом по ГОСТ 4543-71, ковку их в цилиндрические заготовки (поковки) с уковом 2,25-2,5, черновую механическую обработку с припуском по диаметру 10-15 мм, с учетом поводки поковок при термической обработке, термическую обработку дорновых заготовок, механическую обработку дорнов на чистовой размер с последующим упрочнением поверхности обкаткой роликом или шлифовкой и эксплуатацию их до образования сетки разгарных трещин, "волны" или продольных трещин (Ф.А.Данилов и др. Горячая прокатка труб. Металлургия. Москва. 1962, с.355-356. Отчет по теме 22-V-13-541-73: "Разработка технологии изготовления дорнов повышенной износостойкости и внедрение их в производство на ЧТПЗ", Днепропетровск, 1975. ТП 158-148-98 "Технологический процесс механической обработки направляющих и рабочих валков прошивного стана, дорнов и пилигримовых валков в цехе №1 ОАО "ЧТПЗ").

Недостатком данного способа является то, что дорна выходят из строя по "волне" (гофрам), поверхностным разгарным кольцевым трещинам и грубым продольным трещинам, а также неравномерному истиранию их по длине (потеря геометрических размеров). Как правило, при прокатке труб диаметром 325 мм и 426 мм на дорнах из стали марки СД1 основным видом дефектов является "волна" (гофр). "Волна" на поверхности дорнов возникает на расстоянии 1500-2000 мм от дорнового замка. "Волна" - это пластическая деформация поверхностных слоев металла дорнов, которая обусловлена разогревом их поверхности до температуры выше 650°С и вызвана продолжительным контактом гильз-труб и дорнов или прокаткой двух и более гильз на одном дорне без охлаждения. При прокатке труб размером 426×9×32000-35000 мм время контакта дорна с гильзой-трубой составляет от 5,0 до 6,0 минут. За это время дорн на участке 1500-3500 мм от замковой части нагревается до 650°С. Наибольшую температуру дорн имеет на участке от 2000 мм до 3000 мм от дорнового замка, т.е. на центральной части. Стойкость дорнов по "волне" находится в прямой зависимости от соблюдения инструкции по их эксплуатации.

Кольцевые трещины связаны с некачественной механической обработкой, наличием концентраторов напряжения (подрезов и канавок от резцов). Грубые продольные трещины глубиной от 1/3 до 3/4 радиуса дорнов являются следствием низких значений пластических свойств и ударной вязкости стали при циклически изменяющихся температурах.

Известен также способ изготовления и эксплуатации дорнов пилигримовых станов из стали марки СД2 (25Х2М1Ф), имеющей следующее содержание элементов: углерод - 0,24-0,32%, марганец - 0,3-0,6%, кремний - 0,15-0,40%, хром - 1,6-1,9%, молибден - 0,6-0,9%, ванадий - 0,15-0,25%, никель - до 0,5%. Дорна из этой стали более износостойкие. Стойкость их в 1,2-1,3 раза выше, чем из стали СД1 (Отчет по теме 23-V-13-81 /19-72/ П2 - аПП "Изыскание сталей повышенной термостойкости и разработка составной конструкции пильгердорнов". Уральский НИИ трубной промышленности. Уфимский авиационный институт. Челябинский трубопрокатный завод, Челябинск, 1972 г.).

Однако известный способ также имеет недостатки. Дорна с содержанием углерода 0,24-0,32% выходят из строя в основном из-за появления на их поверхности разгарных трещин, а также неравномерного истирания по длине (потеря геометрических размеров). Разгарные трещины возникают вследствие тепловых и структурных напряжений в поверхностном слое дорен, которые нагреваются при контакте с горячими гильзами-трубами до температуры Acl-Ас3 (650°С и выше). Образование сетки разгарных трещин есть результат необратимых структурных изменений (сдвиговых деформаций внутри зерна, дробление зерен, образование пустот, деформации по границам зерен и образование субмикроскопических разрывов и повреждений поверхностного слоя). Термоусталостное повреждение поверхности является причиной возникновения первых очагов разрушения, инициирующих дальнейшее развитие трещин. С увеличением числа циклов нагрева и охлаждения возрастает количество и размер трещин, трещины соединяются и переплетаются между собой, образуя так называемую "сетку". Образование сетки разгарных трещин на поверхности дорнов ускоряет истирание и вырывание частиц металла. В трещинах происходит интенсивное окисление металла и процессы их расклинивания. Решающее влияние на срок эксплуатации дорнов оказывает интенсивность развития сетки разгарных трещин в более крупные, которые являются браковочным признаком дорнов.

Известен также способ изготовления дорнов (оправок) пилигримовых станов для прокатки горячекатаных труб большого и среднего диаметров, включающий получение конического электрошлакового слитка из стали СД2-Ш и последующую его радиальную ковку на цилиндрическую заготовку, имеющую замковую и рабочую части, а ковку ее рабочей части осуществляют с линейным увеличением уковки в направлении к замковой части при отношении величин максимальной уковки к минимальной 1,26-1,56, и отжиг заготовок (Патент РФ №2055660 от 10.03.96 г., Бюл. №7, с.34 и А.В.Сафьянов, Л.М.Клейнер, Л.Д.Пиликина и др. "Новая технология производства полых дорнов пилигримовых станов", Сталь, №9, с.55-56, 1997 г.).

Однако известный способ имеет тоже недостатки. Стойкость дорнов возросла в 1,2-1,4 раза по сравнению с существующей, но они также выходят из строя по продольным трещинам и сетке разгарных трещин, а стоимость их в себестоимости труб составляет от 2,5% до 3,0%.

Наиболее близким техническим решением является способ изготовления и эксплуатации дорнов пилигримовых станов для прокатки труб большого и среднего диаметров, включающий отливку слитков из углеродистой стали, нанесение на поверхность слитка путем наплавки теплостойкого износостойкого слоя и получение из слитка заготовки дорна путем пилигримовой прокатки, а в процессе эксплуатации после появления сетки разгарных трещин многократную переточку дорна до удаления теплостойкого износостойкого слоя, нанесение нового теплостойкого износостойкого слоя путем наплавки, механическую обработку на чистовой размер и упрочнение обкаткой роликом, а толщину теплостойкого износостойкого слоя определяют из выражения Δ=Аμ(1+D/S·К), где А - минимальная толщина наплавленного слоя после чистовой механической обработки дорна, равная 10 мм; μ - коэффициент вытяжки при прокатке слитков в полые дорновые заготовки; D - максимальный диаметр труб, прокатываемых на данном дорне, мм; S - минимальная толщина стенки труб, прокатываемых на данном дорне, мм; К - коэффициент, равный 0,02 (Патент РФ №2256708 от 20.07.2005 г., Бюл. №20).

Однако известный способ имеет также недостатки. Стойкость дорнов, по сравнению с существующей, возросла в среднем ≈ в 4 раза. Для изготовления дорновых заготовок из стали 20 с многократным нанесением теплостойкого износостойкого слоя путем наплавки с последующей механической обработкой и обкаткой роликом используется дорогая наплавочная проволока (типа СВ30Х25Н16Г7). Длина дорна состоит из длины замковой части (дорновой головки) и рабочей части, две трети которой непосредственно является рабочей, на которой происходит основная деформация гильзы в трубу и которая при деформации и контакте с горячими гильзами-трубами нагревается до температуры 650°С и выше. Одна треть дорна (направляющая часть) необходима для затравки гильзы в начале прокатки, которая не испытывает длительных нагрузок и имеет температуру не выше 300°С. На данном участке дорна "волна" (гофры) и разгарные трещины не образуются, поэтому данный участок дорна можно изготавливать и эксплуатировать с меньшей толщиной теплостойкого износостойкого слоя, т.е. экономить дорогостоящую наплавочную проволоку.

Задачей предложенного способа изготовления и эксплуатации дорнов пилигримовых станов является сохранение на существующем уровне стойкости дорнов для прокатки горячекатаных труб большого и среднего диаметров с одновременной экономией дорогостоящей наплавочной проволоки СВ30Х25Н16Г7, снижение их стоимости за счет экономии наплавочной проволоки, а следовательно, снижение доли стоимости технологического инструмента в себестоимости труб.

Технический результат достигается тем, что в известном способе изготовления и эксплуатации дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров, включающем отливку слитков из углеродистых марок стали, нанесение на поверхность слитков путем наплавки теплостойкого износостойкого слоя, получение из слитков дорновых заготовок путем пилигримовой прокатки, термическую обработку дорновых заготовок, их механическую обработку на чистовой размер с последующим упрочнением обкаткой роликом и многократно осуществляемые в процессе эксплуатации дорнов после появления сетки разгарных трещин переточку дорнов до удаления теплостойкого износостойкого слоя, нанесение нового теплостойкого износостойкого слоя путем наплавки, термическую обработку и механическую обработку на чистовой размер с последующим упрочнением обкаткой роликом, при изготовлении дорнов наносят теплостойкий износостойкий слой постоянной толщины с донного конца слитка на две трети его высоты, при этом толщину упомянутого слоя плавно снижают в 2-3 раза к усадочной части слитка, а после каждой переточки дорна наносят новый теплостойкий износостойкий слой постоянной толщины на две трети длины дорна от его дорновой головки с последующим плавным снижением толщины в 2-3 раза к переднему коническому участку дорна, а постоянную толщину теплостойкого износостойкого слоя на слитках Δ и на дорновых заготовках после переточки Δ1 принимают из условий максимального давления металла в очаге деформации и определяют из выражений Δ=Аμ(1+D/S·К), Δ1=Δ(1+D/S·К), где А - минимальная толщина наплавленного слоя после чистовой механической обработки дорна, равная 10 мм; D - максимальный диаметр труб, прокатываемых на данном дорне, мм; S - минимальная толщина стенки труб, прокатываемых на данном дорне, мм; μ - коэффициент вытяжки при прокатке слитков в полые дорновые заготовки; К - коэффициент, равный 0,02-0,025, причем большие значения коэффициента соответствуют дорнам для прокатки труб с большим отношением D/S.

Дорна в процессе работы подвергаются многократному циклическому нагреву и охлаждению. Кроме теплового воздействия дорна подвергаются давлению со стороны валков пилигримового стана и продольному растяжению, вызванному силами трения деформируемого металла во время прокатки и извлечения дорнов из труб подающим аппаратом. Из-за непостоянства очага деформации, за один оборот валков, давление на дорна и действие сил трения постоянно меняются. Сложность условий работы дорнов заключается в длительном нахождении их в контакте с нагретым пластически деформируемым металлом, отсутствии охлаждения в процессе деформации, больших температурных перепадах рабочей поверхности дорнов за один цикл их работы (охлаждение до температуры 180-200°С в ванне с водой и смазкой, нагрев в процессе прокатки и работа в течение 3,5-6,0 минут при температуре 500-650°С). Совместные действия больших температур и давлений приводят к быстрому выходу дорнов из строя, в основном по сетке разгарных трещин. Разгарные трещины на поверхности дорнов начинают появляться через 0,80-0,85 от первоначальной их стойкости, которые в дальнейшем начинают прогрессировать, расти как качественно, так и количественно, т.е. вширь и вглубь. В этот момент дорна принудительно изымают из эксплуатации и перетачивают до удаления наплавленного теплостойкого износостойкого слоя. После переточки на дорна наносят новый теплостойкий износостойкий слой толщиной Δ1, производят механическую обработку на чистовой размер с последующим упрочнением обкаткой роликом и возвращают дорна в технологический цикл производства. Дорна после переточки и нанесения нового теплостойкого износостойкого слоя эксплуатируют до появления (зарождения) сетки разгарных трещин. Цикл работы повторяют, то есть их изымают из технологического процесса, перетачивают до удаления теплостойкого износостойкого слоя, наносят новый теплостойкий износостойкий слой, производят термообработку, механическую обработку с последующим упрочнением роликом.

Таким образом, дорна эксплуатируют до выхода из строя по причинам, не связанным с разгарными трещинами (поломка дорна, износ замка и т.д.).

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ изготовления и эксплуатации дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров отличается от известного тем, что при изготовлении дорнов наносят теплостойкий износостойкий слой постоянной толщины с донного конца слитка на две трети его высоты, при этом толщину упомянутого слоя плавно снижают в 2-3 раза к усадочной части слитка, а после каждой переточки дорна наносят новый теплостойкий износостойкий слой постоянной толщины на две трети длины дорна от его дорновой головки с последующим плавным снижением толщины в 2-3 раза к переднему коническому участку дорна, постоянную толщину теплостойкого износостойкого слоя на слитках Δ и на дорновых заготовках после переточки Δ1 принимают из условий максимального давления металла в очаге деформации и определяют из выражений Δ=Аμ(1+D/S·К), Δ1=А(1+D/S·К), где А - минимальная толщина наплавленного слоя после чистовой механической обработки дорна, равная 10 мм; D - максимальный диаметр труб, прокатываемых на данном дорне, мм; S - минимальная толщина стенки труб, прокатываемых на данном дорне, мм: μ - коэффициент вытяжки при прокатке слитков в полые дорновые заготовки; К - коэффициент, равный 0,02-0,025, причем большие значения коэффициента соответствуют дорнам для прокатки труб с большим отношением D/S. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентноспособности "изобретательский уровень".

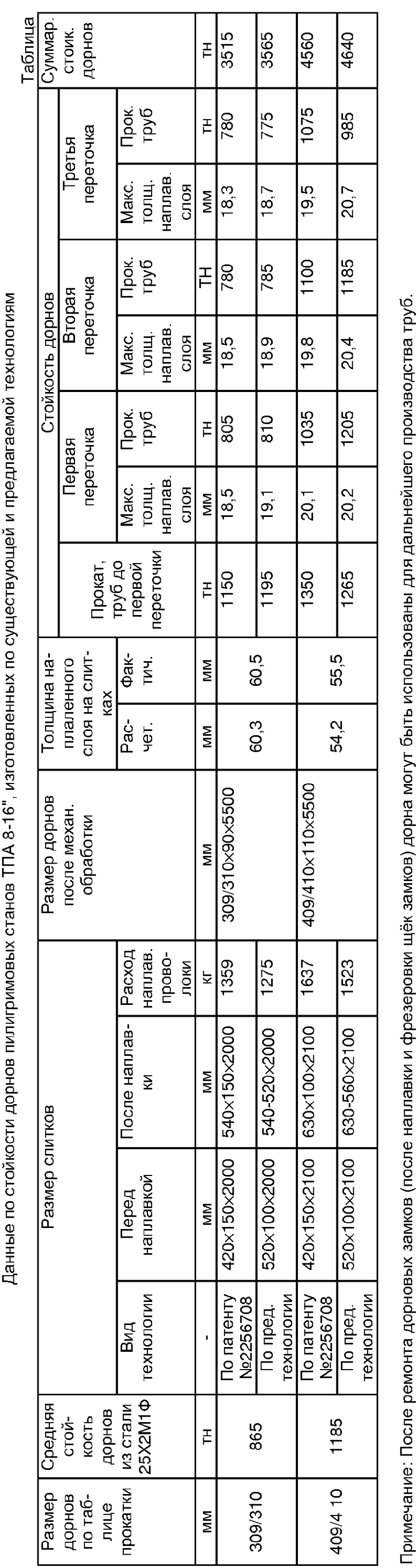

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". В производство было задано по два новых дорна диаметром 409/410 мм и 309/310 мм, изготовленных по существующей и предлагаемой технологиям. Данные по стойкости дорнов пилигримовых станов, изготовленных по существующей и предлагаемой технологиям, приведены в таблице. Из таблицы видно, что средняя статистическая стойкость дорнов диаметром 409/410 мм, изготовленных их сплошных поковок стали марки 25Х2М1Ф и эксплуатируемых по существующему способу, составляет 1185 тонн труб размером 426×9 мм, а дорнов диаметром 309/310 мм - 865 тонн труб размером 325×9 мм. Дорна по патенту №2256708 и новому способу изготавливались по следующей технологии: в слитках ст.20 размером 420×2000 мм сверлили центральное отверстие диаметром 150±5,0 мм, а в слитках размером 520×2100 мм - центральное отверстие диаметром 100±5,0 мм, затем на данные слитки способом наплавки наносился теплостойкий износостойкий слой стали СВ30Х25Н16Г7 толщиной соответственно 60,0 и 55,0 мм. По патенту №2256708 теплостойкий износостойкий слой наносился на всю поверхность слитка, а по предлагаемой технологии наносился с донного конца слитка на две трети его высоты с последующим плавным снижением в три раза к усадочной части, т.е. толщина наплавленного слоя снижалась соответственно с 60,0 до 20 мм и с 55,0 до 18 мм. Слитки нагревались в методических печах до температуры 1270-1280°С. Слитки размером 630×100×2100 мм прошивались в прошивном стане в гильзы размером 600×215×2600 мм на оправке диаметром 200 мм и прокатывались на пилигримовом стане в полые дорновые заготовки размером 430×120×5500 мм на дорне диаметром 189/190 мм. Слитки размером 540×130×2000 мм после нагрева без прошивки подавались на пилигримовый стан и катались в дорновые заготовки размером 330×100×5850 мм на дорнах диаметром 129/130 мм. После прокатки дорновые заготовки подвергались термической обработке, правке и механической обработке на чистовой размер соответственно 409/410 и 309/310 мм с последующим упрочнением обкаткой роликом. На дорне из стали 25Х2М1Ф диаметром 409/410 мм, изготовленном по существующей технологии, было прокатано 1185 тонн труб размером 426×9 мм по ГОСТ 8732, а на дорне диаметром 309/310 мм - 865 тонн нефтепроводных труб размером 325×9 мм по ГОСТ 8732. Оба дорна вышли из строя по сетке разгарных трещин. На дорне диаметром 409/410 мм, изготовленном по патенту №2256708, за три переточки и наплавки прокатано 4560 тонн труб размером 426×9 мм по ГОСТ 8732, а на дорне диаметром 309/310 мм - 3615 тонн размером 325×9 мм. При наплавке слитков размером 420×150×2000 мм по данному способу было израсходовано 1419 кг наплавочной проволоки стали марки СВ30Х25Н16Г7, а при наплавке слитков размером 520×100×2100 мм - 1637 кг. По предлагаемому способу соответственно 1275 и 1523 кг, т.е. в 1,11 и 1,08 раза меньше. На поверхности дорна диаметром 409/410 мм, изготовленного по предлагаемой технологии, после прокатки 1265 тонн труб размером 426×9 мм начала появляться сетка разгарных трещин. Дорн был изъят из технологического цикла и переточен. При переточке был снят наплавленный теплостойкий износостойкий слой. После переточки дорн диаметром 409/410 мм имел на длине 3000 мм со стороны пилигримовой головки диаметр 390 мм, который плавно увеличивался к переднему концу до 405 мм, т.е. передний конец дорна на длине 1500 мм имел форму усеченного конуса, меньшее основание которого равно 390 мм, а большее (передний конец дорна) 405 мм. Затем на две трети длины дорна от дорновой головки нанесен, с учетом припуска под механическую обработку, новый теплостойкий износостойкий слой толщиной 20,2 мм, который за счет плавного снижения к переднему коническому участку дорна составил 6,8 мм. После наплавки теплостойкого износостойкого слоя произведена термическая обработка, чистовая механическая обработка, а поверхность дорна была упрочнена обкаткой роликом. Затем на дорне диаметром 409/410 мм, после первой переточки и наплавки нового теплостойкого износостойкого слоя, было прокатано 1205 тонн труб размером 426×9 мм по ГОСТ 8732. На поверхности дорна начала появляться сетка разгарных трещин. Дорн был изъят из технологического цикла и снова переточен. При переточке был снят наплавленный износостойкий слой, нанесен новый слой, максимальная толщина которого со стороны дорновой головки составила 20,4 мм, а с переднего конца 7,0 мм. После наплавки теплостойкого износостойкого слоя, термической обработки и чистой механической обработки поверхность дорна упрочнена обкаткой роликом. Затем на этом дорне было прокатано 1155 тонн труб размером 426×9 мм. После третьей переточки и наплавки на данном дорне было прокатано еще 955 тонн труб размером 426×9 мм. Аналогичная технологическая последовательность производилась и на дорне диаметром 309/310 мм. Из таблицы видно, что стойкость дорна диаметром 409/410 мм, изготовленного и эксплуатируемого по новой технологии, составила 4640 тонн, т.е. стойкость возросла, по сравнению со сплошным дорном из стали марки 25Х2М1Ф, в 3,92 раза, а по сравнению с дорном, изготовленным по патенту №2256708, осталась на одном уровне (возросла на 1,75%). Дорн прошел три переточки и наплавки с последующей термической обработкой, механической обработкой и упрочнением поверхности роликом. После ремонта дорнового замка (наплавки и фрезеровки щек) дорн будет использован для дальнейшего производства труб. На дорне диаметром 309/310 мм, изготовленном по предлагаемой технологии, прокатано 3565 тонн труб размером 325×9 мм, т.е. его стойкость, по сравнению со сплошными дорнами из стали 25Х2М1Ф, возросла в 4,12 раза, а по сравнению с дорном, изготовленным по патенту №2256708, возросла на 1,4%. Дорн может быть использован для дальнейшей работы после наплавки и фрезерования замка, а также четвертой переточки и наплавки рабочей поверхности.

Таким образом, на дорне диаметром 309/310 мм, изготовленном и эксплуатируемом по патенту №2256708, прокатано 3515 тонн труб размером 325×9 мм, а на дорне, изготовленном и эксплуатируемом по предлагаемой технологии, после трех переточек и наплавок износостойкого теплостойкого слоя прокатано 3565 тонн труб, т.е. стойкость дорна возросла на 1,4%. На дорне диаметром 409/410 мм, изготовленном по патенту №2256708, прокатано 4560 тонн труб размером 426×9 мм, а на дорне диаметром 409/410 мм, изготовленном и эксплуатируемом по предлагаемой технологии, за 3 переточки и наплавки прокатано 4540 тонн труб размером 426×9 мм, т.е. стойкость дорна возросла на 1,75%. Дорна могут быть использованы в работе после ремонта (наплавки и фрезеровки дорновых замков и щек), а также переточки и наплавки на рабочую поверхность нового теплостойкого износостойкого слоя. При наплавке слитков размером 420×150×2000 мм под прокатку дорновых заготовок для изготовления дорнов диаметром 309/310 мм по патенту №2256708 израсходовано проволоки стали марки СВ30Х25Н16Г7 - 1359 кг, а по предлагаемой технологии 1275 кг. Экономия проволоки при изготовлении дорна по предлагаемой технологии составила 84 кг. При наплавке слитков размером 420×150×2000 мм под прокатку дорновых заготовок для изготовления дорнов диаметром 409/410 мм по патенту №2256708 израсходовано проволоки стали марки СВ30Х25Н16Г7 - 1637 кг, а по предлагаемой технологии 1523 кг. Экономия проволоки при изготовлении дорна по предлагаемой технологии составила 114 кг. При каждой переточке и наплавке дорновых заготовок экономия проволоки составит соответственно 42 кг и 57 кг.

Использование предлагаемого способа изготовления дорнов пилигримовых станов для производства горячекатаных труб большого и среднего диаметров позволяет снизить расход наплавочной проволоки стали марки СВ30Х25Н16Г7 при сохранении стойкости дорнов на существующем уровне, а следовательно, снизить долю стоимости технологического инструмента в себестоимости труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2006 |

|

RU2322318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2248853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| СПОСОБ ПЕРЕТОЧКИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 273-550 мм, И ВЫПОЛНЕННЫХ ИЗ СТАЛИ МАРКИ 25Х2М1Ф С ИСХОДНОЙ ТОЛЩИНОЙ СЛОЯ СОРБИТА НА ПОВЕРХНОСТИ 40-50 мм. | 2013 |

|

RU2537340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА (ОПРАВКИ) ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2262998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ИЗ СТАЛИ МАРКИ СД2 (25Х2М1Ф) ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2002 |

|

RU2238810C2 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении и эксплуатации дорнов пилигримовых станов. Осуществляют отливку слитков из углеродистых марок стали. На поверхность слитков путем наплавки наносят теплостойкий износостойкий слой. Из слитков получают дорновые заготовки путем пилигримовой прокатки. Осуществляют термическую обработку дорновых заготовок. Затем проводят механическую обработку на чистовой размер с последующим упрочнением обкаткой роликом. В процессе эксплуатации дорнов после появления сетки разгарных трещин многократно осуществляют переточку дорнов до удаления теплостойкого износостойкого слоя, наносят новый теплостойкий износостойкий слой путем наплавки, проводят термическую обработку и механическую обработку на чистовой размер с последующим упрочнением обкаткой роликом. Причем при изготовлении дорнов наносят теплостойкий износостойкий слой постоянной толщины с донного конца слитка на две трети его высоты. При этом толщину упомянутого слоя плавно снижают в 2-3 раза к усадочной части слитка. После переточек дорнов наносят теплостойкий износостойкий слой на две трети их длины от дорновой головки с последующим плавным снижением толщины в 2-3 раза к переднему коническому участку дорна. Толщину теплостойкого износостойкого слоя на слитках Δ и на дорновых заготовках Δ1 определяют из приведенных выражений. В результате обеспечивается стойкость дорнов и экономия материала. 1 з.п. ф-лы, 1 табл.

Δ=Aμ(1+D/S·К),

Δ1=A(1+D/S·К),

где А - минимальная толщина наплавленного слоя после чистовой механической обработки дорна, равная 10 мм;

D - максимальный диаметр труб, прокатываемых на данном дорне, мм;

S - минимальная толщина стенки труб, прокатываемых на данном дорне, мм;

μ - коэффициент вытяжки при прокатке слитков в полые дорновые заготовки;

К - коэффициент, равный 0,02-0,025, причем большие значения коэффициента соответствуют дорнам для прокатки труб с большим отношением D/S.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2256708C2 |

| RU 2055660 C1, 10.03.1996 | |||

| Способ изготовления оправок элонгатора | 1991 |

|

SU1811926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2249052C2 |

| Оправка для волочения труб | 1991 |

|

SU1819702A1 |

| US 6260396 В1, 17.07.2001 | |||

| Способ определения показателей сопротивления и деформируемости горных пород | 1984 |

|

SU1155754A1 |

| JP 2003181591 А, 02.07.2003. | |||

Авторы

Даты

2008-07-10—Публикация

2006-01-10—Подача